Le processus consistant à plier des matériaux selon un angle, une courbure et une forme spécifiques est appelé cintrage. Le cintrage est l'une des méthodes les plus courantes de mise en forme des matériaux et est largement utilisé dans la fabrication de composants de structures métalliques.

Le cintrage peut être classé en trois catégories : le cintrage de tôles, de barres, de tubes et de profilés. En raison des différentes formes de section transversale, les contraintes internes des matériaux influencent différemment la déformation au cours du processus de cintrage, ce qui donne lieu à des modèles différents.

Types et matériaux des composants de cintrage

En fonction de la forme des matières premières, les composants de cintrage peuvent être classés en cintrage de tôles, cintrage de tubesLes procédés de cintrage peuvent être classés en deux catégories : le cintrage à l'aide de matrices sur une machine de presse commune et le cintrage, le cintrage par roulage, le cintrage par étirage, etc. En outre, les processus de cintrage peuvent être classés, en fonction des outils et de l'équipement utilisés, en pressage avec des matrices sur une machine de presse commune, et en cintrage, cintrage par roulage, cintrage par étirage, etc. réalisés sur un équipement de cintrage spécialisé.

Les matériaux utilisés pour le cintrage des composants sont principalement des plaques d'acier, des plaques d'alliage d'aluminium et des profilés laminés.

Processus de fabrication des composants de cintrage

Caractéristiques de déformation des éléments de flexion

(1) Rayon de courbure relatif minimal

Lors du pliage d'une tôle, la question à prendre en compte est celle de l'épaisseur relative minimale de la tôle. rayon de courbure (R/t).

Le rayon de courbure minimal du matériau, le se déployer de l'élément de flexion et le retour élastique de l'élément de flexion impliquent tous le rayon de flexion relatif. Lors du calcul de l'analyse du processus, il est nécessaire de s'assurer que le rayon de courbure relatif est supérieur à son rayon de courbure minimal.

(2) Retour élastique de la flexion

Lorsque le composant de pliage est libéré de la force extérieure après le pressage, la déformation élastique pendant le pliage entraîne des changements dans l'angle, le rayon du congé et la longueur de l'arc de la pièce, qui sont incompatibles avec la forme lorsque la force extérieure n'est pas supprimée du moule.

Ce phénomène est connu sous le nom de retour élastique. Pour examiner la question du retour élastique, il est nécessaire d'ajuster les dimensions pertinentes du moule en fonction du matériau de pliage.

(3) Facteurs influençant le retour élastique

Les principaux facteurs sont les propriétés mécaniques du matériau, le rayon de courbure relatif, la forme, les dimensions du moule, le jeu et la force de correction de la courbure.

1) Propriétés mécaniques du matériau. Plus la limite d'élasticité du matériau est élevée, plus le module d'élasticité est faible, plus le retour élastique est important.

2) Rayon de courbure relatif du matériau R/t. Plus la valeur de R/t est petite, plus le retour élastique est faible.

3) Forme de la pièce pliée. En général, le retour élastique d'une pièce en forme de U pressée en une seule fois est plus petit que celui d'une pièce en forme de V.

4) Dimensions du moule. Lorsque le rayon r du poinçon est constant, le retour élastique du composant de flexion en V diminue lorsque la distance d'ouverture de la matrice augmente. Plus l'ouverture de la matrice en U est profonde, plus le retour élastique est faible.

5) Jeu du moule. Plus le jeu entre le poinçon et la matrice du moule de cintrage en U est grand, plus le retour élastique est important.

6) Force de correction de la flexion. L'augmentation de la force de correction peut réduire le retour élastique.

Pliage de tôles

En ce qui concerne le calcul et la conception des moules pour le cintrage des tôles, les points suivants doivent être pris en compte.

1) Les dimensions pertinentes de l'ébauche de pliage sont d'abord calculées, puis déterminées par un essai de pliage.

2) Les dimensions du poinçon et de la matrice du moule de cintrage sont prises en compte en fonction des différentes exigences en matière de marquage des dimensions extérieures.

3) Lorsqu'il y a un trou dans la pièce à plier, le trou doit être maintenu à l'extérieur de la zone de déformation jusqu'à une certaine distance, sinon le pliage entraînera la déformation du trou.

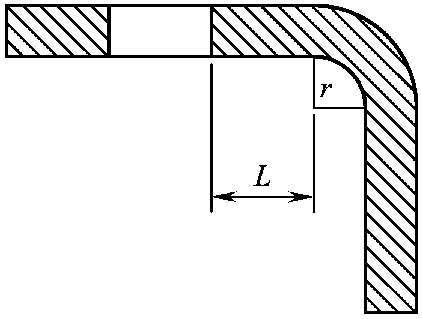

La distance L entre le bord du trou et le centre du rayon de courbure r est liée à l'épaisseur de la plaque (voir figure 2-17). Lorsque l'épaisseur de la plaque t est inférieure à 2 mm, la distance L doit être supérieure à 1,5 t ; lorsque l'épaisseur de la plaque t est supérieure à 2 mm, la distance L doit être supérieure à 2 t. Si la distance L est trop petite, il est préférable de percer le trou après le pliage.

4) Le nombre de coudes pour certaines pièces de forme complexe doit être déterminé en fonction de la situation réelle.

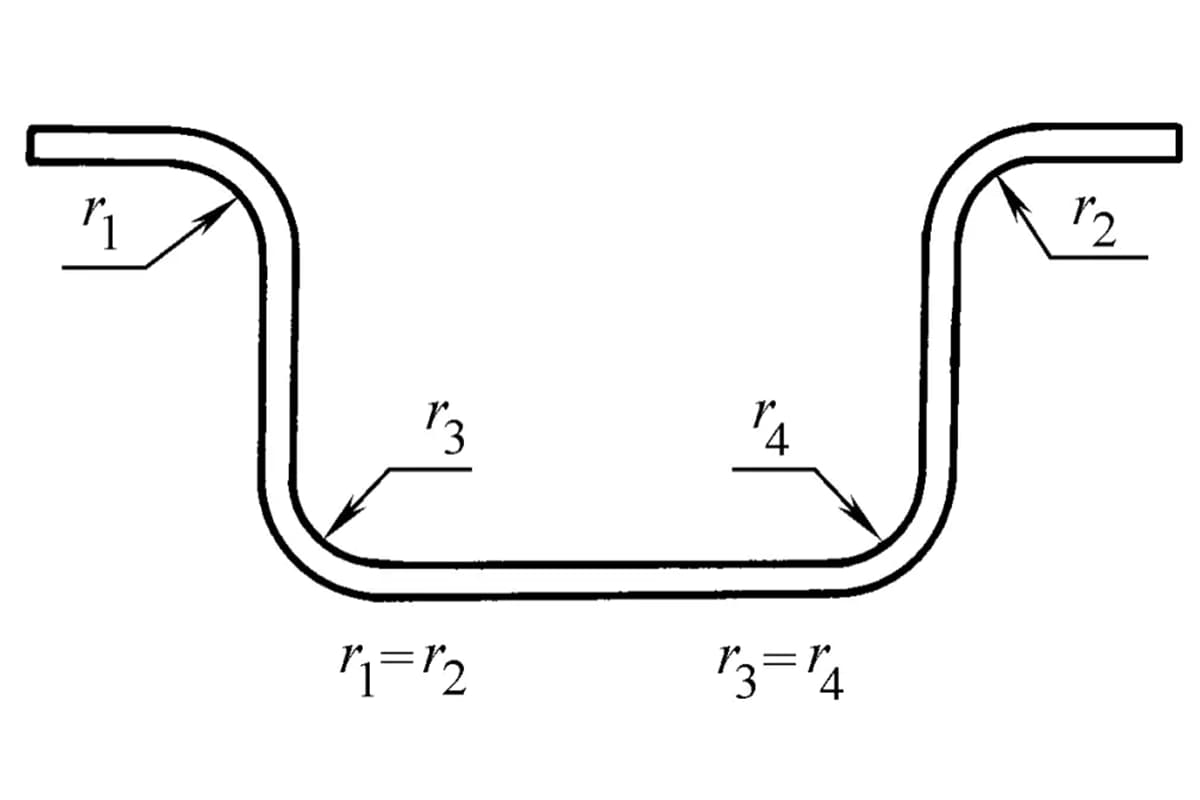

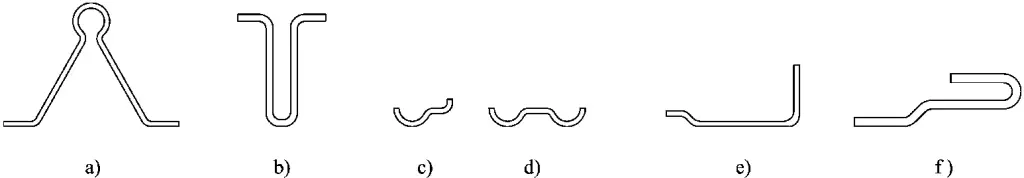

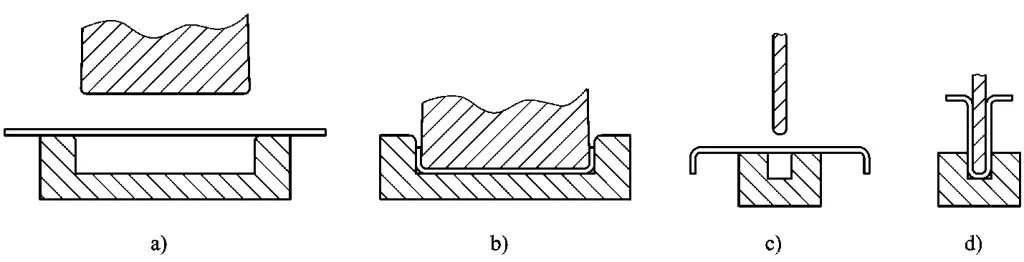

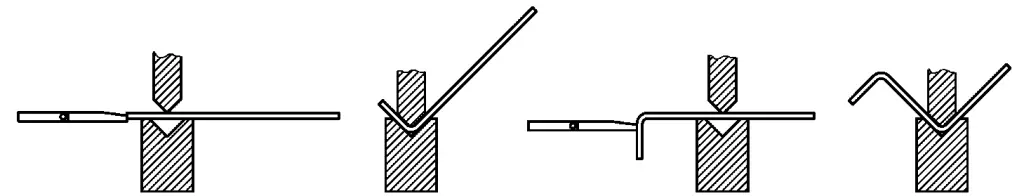

Comme le montre la figure 2-18, une catégorie de composants de cintrage de forme complexe nécessite des moules spécialisés, et le nombre de cintrages doit être déterminé en fonction de la situation réelle.

La pièce illustrée à la figure 2-18a ne se forme pas bien sous pression à froid, ce qui fait de la pression à chaud un choix plus approprié. Le moule et la méthode de formage correspondants sont illustrés à la figure 2-19.

La pièce illustrée à la figure 2-18b est mieux formée par pressage à chaud, mais cette approche est inefficace, consomme de l'énergie et risque de provoquer des lésions d'étirement. Il est préférable d'utiliser une méthode de pressage à froid en deux étapes ; le moule et la méthode de pliage correspondants sont illustrés à la figure 2-20.

La pièce présentée à la figure 2-18c présente une section transversale asymétrique, ce qui entraîne un écoulement irrégulier et instable de la matière des deux côtés lors du pressage. Il est conseillé d'ajouter au moule un dispositif d'étêtage, qui facilite également le démoulage de la pièce. Le moule et la méthode de pliage à la presse sont illustrés à la figure 2-21.

Les pièces illustrées aux figures 2-18e et 2-18f présentent toutes deux des courbes avant et arrière à une extrémité, ce qui ne peut être réalisé à l'aide d'un moule général. Il est préférable d'utiliser une méthode de pliage à la presse en deux étapes. Après avoir réalisé les pliages avant et arrière à une extrémité (figure 2-22), procédez au pliage suivant.

Une fois le premier pliage à la presse terminé pour la pièce illustrée à la figure 2-18e, une matrice en forme de V est utilisée pour le deuxième pliage à la presse. La pièce illustrée à la figure 2-18f doit adopter une méthode similaire au deuxième pliage à la presse de la pièce illustrée à la figure 2-18b pour réaliser le pliage à la presse suivant.

Cintrage de profilés

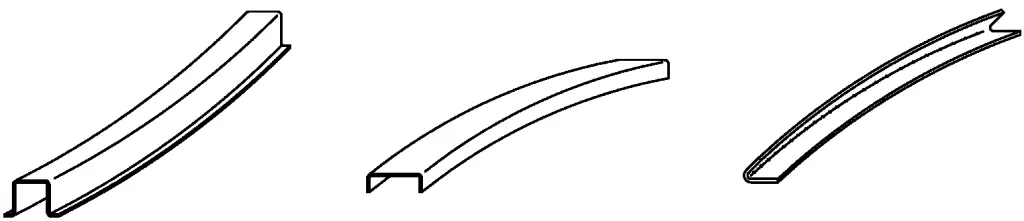

Les figures 2-23 et 2-24 illustrent des éléments typiques de repliage de profilés couramment utilisés dans les locomotives.

(1) Retour élastique de la surface de l'aile lors du cintrage du profilé

Cintrage du profilé diffère du cintrage de la tôle, principalement en raison de la forme de la section transversale du profilé et de sa symétrie. Généralement, en raison de la plus grande rigidité du profilé, le retour élastique de flexion du profilé est inférieur à celui de la tôle. Cependant, certains profils ont des sections transversales asymétriques, ce qui entraîne un retour élastique irrégulier de la surface de l'aile pendant le cintrage, conduisant à une instabilité du matériau et à une déformation par torsion.

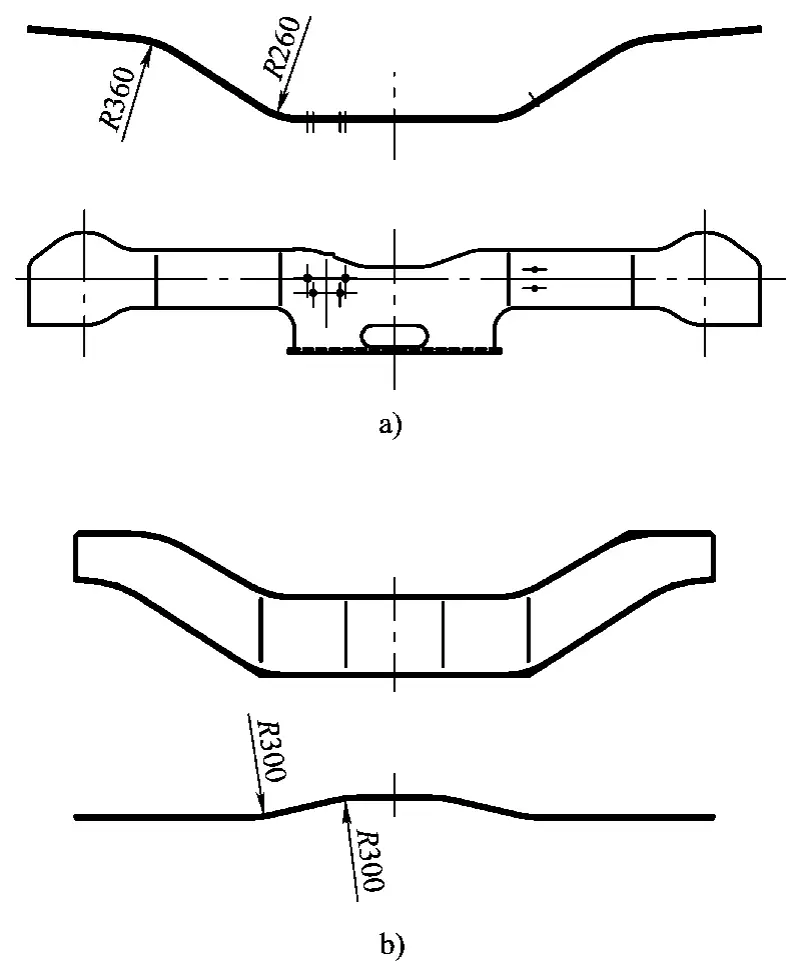

L'élément de flexion en acier angulaire illustré à la figure 2-23 est un exemple typique de retour élastique asymétrique. Pendant le cintrage, le retour élastique au point "a" de la surface de l'aile est le plus important, tandis que le retour élastique au point "b" est plus faible, ce qui entraîne une torsion en spirale du composant de cintrage en acier angulaire. Lors de la conception du moule de cintrage de l'acier angulaire, cette incohérence du retour élastique doit être prise en compte.

La composante de flexion du profil illustrée à la figure 2-24 est un exemple typique de retour élastique symétrique, où le retour élastique de la surface de l'aile tend à être cohérent et où la composante de flexion du profil ne présente pas de torsion.

La surface de l'aile du profil a un impact sur le retour élastique, mais l'importance de cet impact n'a pas encore fait l'objet d'une conclusion précise.

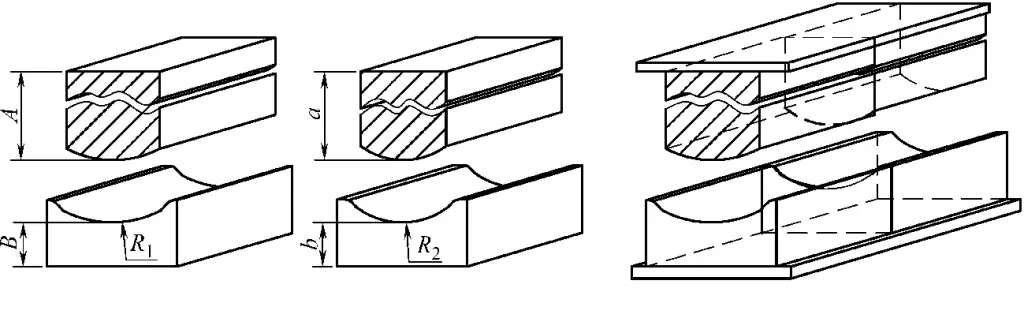

(2) Formule empirique et valeurs des coefficients pour la conception des moules de cintrage de profilés

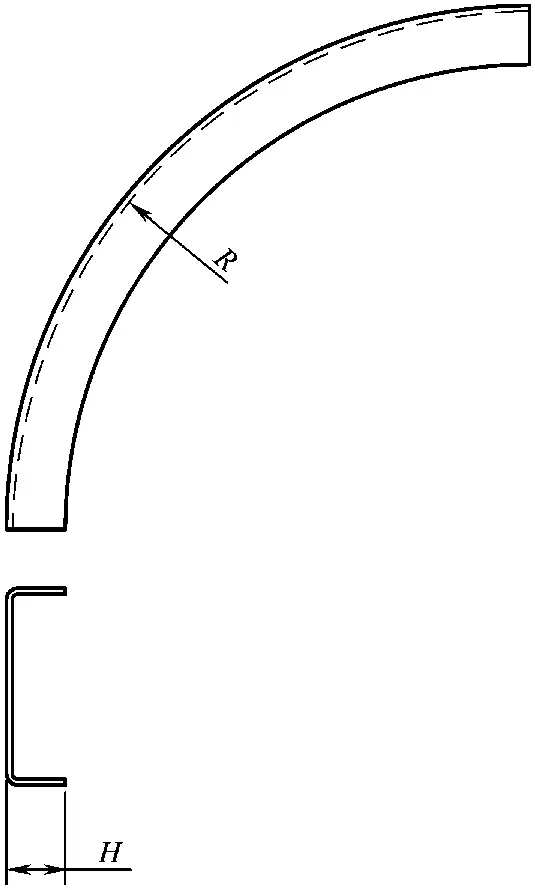

Dans la pratique du cintrage de profilés, une formule empirique et des valeurs de coefficient pour la conception de moules de cintrage de profilés ont été résumées pour votre référence (voir figure 2-25 et tableau 2-1).

La formule de calcul du rayon du moule convexe est la suivante :

Où ?

- Rconcave - le rayon de l'arc convexe du moule ;

- R - le rayon de l'arc intérieur du composant plié ;

- K - le coefficient du module d'élasticité du matériau ;

- A - le coefficient du profil de la surface de l'aile ;

- H - la taille de la surface de l'aile profilée.

Tableau 2-1 : Valeur de rebond A pour les profilés en acier pliés

| Non. | Valeur R/H | Une valeur | Non. | Non. | Une valeur | Non. | Valeur R/H | Une valeur |

| 1 | 5 | 0. 2 | 7 | 11 | 0. 45 | 13 | 17 ~ 23 | 0. 68 |

| 2 | 6 | 0. 24 | 8 | 12 | 0. 49 | 14 | 24 ~ 38 | 0. 70 |

| 3 | 7 | 0. 28 | 9 | 13 | 0. 53 | 15 | 39 ~ 57 | 0. 72 |

| 4 | 8 | 0. 34 | 10 | 14 | 0. 57 | 16 | 58 ~ 65 | 0. 76 |

| 5 | 9 | 0. 39 | 11 | 15 | 0. 61 | 17 | 66 ~ 76 | 0. 86 |

| 6 | 10 | 0. 42 | 12 | 16 | 0. 65 | 18 | >88 | 1. 00 |

(3) Contrôle de la torsion lors du cintrage des profilés en acier

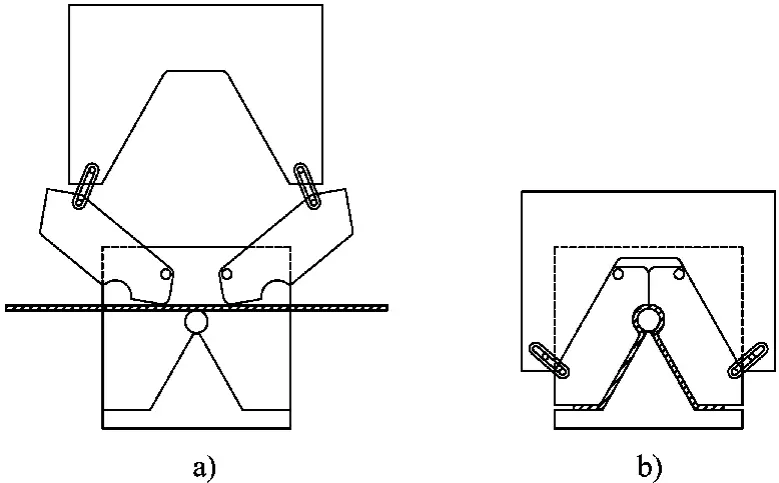

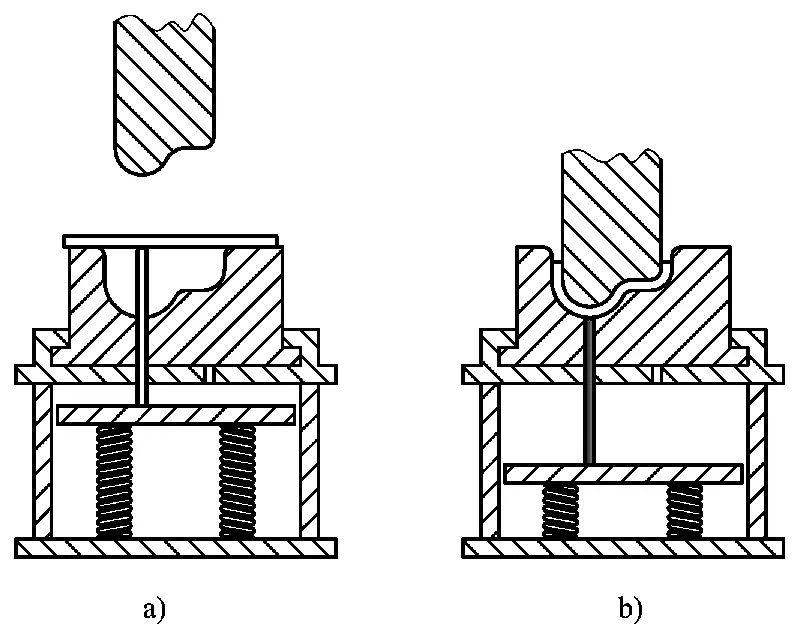

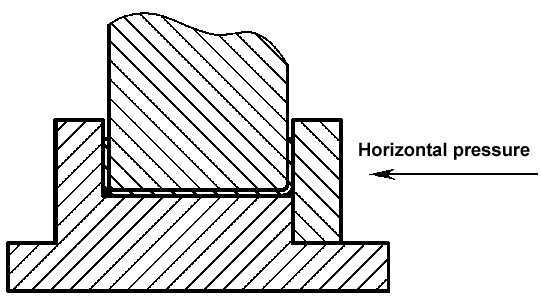

Lors de la conception du moule de cintrage pour l'acier en cannelure, il convient de tenir compte de l'instabilité et de la torsion potentielles de la surface de l'aile pendant le cintrage, et de prendre des mesures appropriées. Deux méthodes de contrôle des moules sont présentées ici à titre de référence.

Première méthode : lorsque l'équipement sous pression est équipé de vérins hydrauliques verticaux et horizontaux, la force verticale est utilisée pour la flexion et la force horizontale est utilisée pour supprimer la torsion. La structure du moule est illustrée à la figure 2-26. Ce moule est simple à fabriquer, pratique à utiliser et la pièce est facile à démouler pendant le pliage.

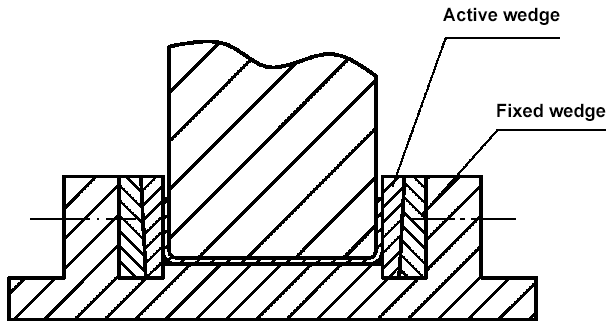

Deuxième méthode : lorsque l'équipement sous pression ne dispose que d'un cylindre hydraulique vertical, la structure du moule illustrée à la figure 2-27 peut être utilisée.

Le fer mobile du moule peut se déplacer vers le haut lorsque le poinçon se soulève après avoir été plié, ce qui augmente la durée de vie du moule. espace entre le poinçon et la matriceLa pièce peut ainsi être facilement démoulée.

Cintrage spécial

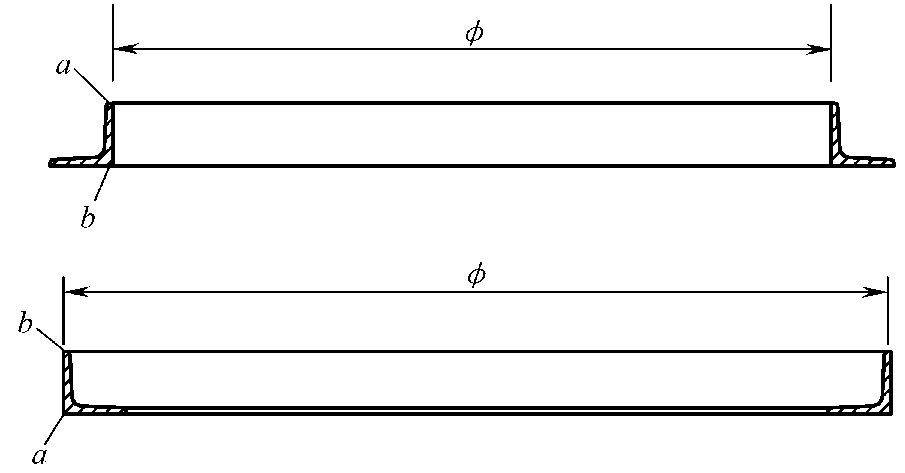

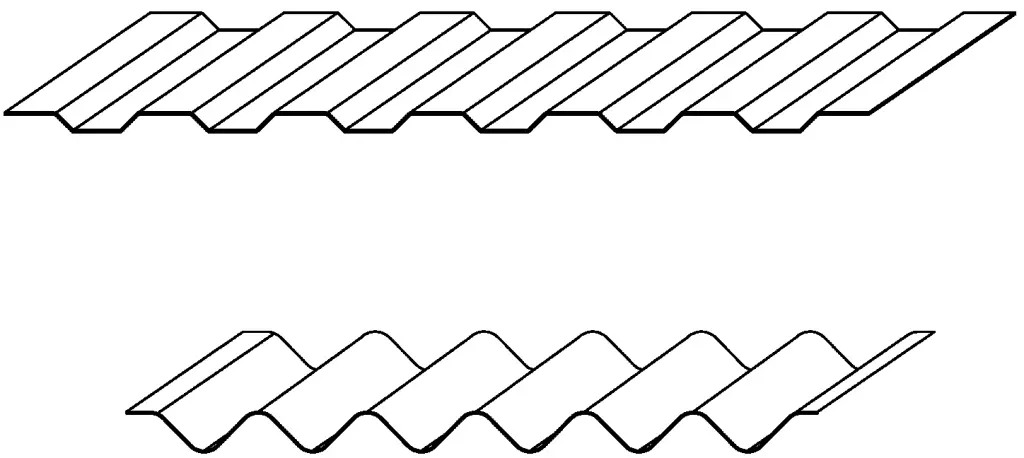

(1) Formage par pliage de la tôle ondulée

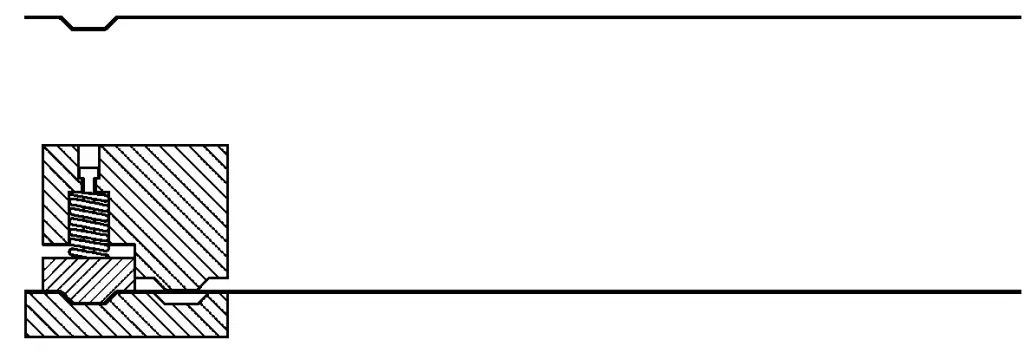

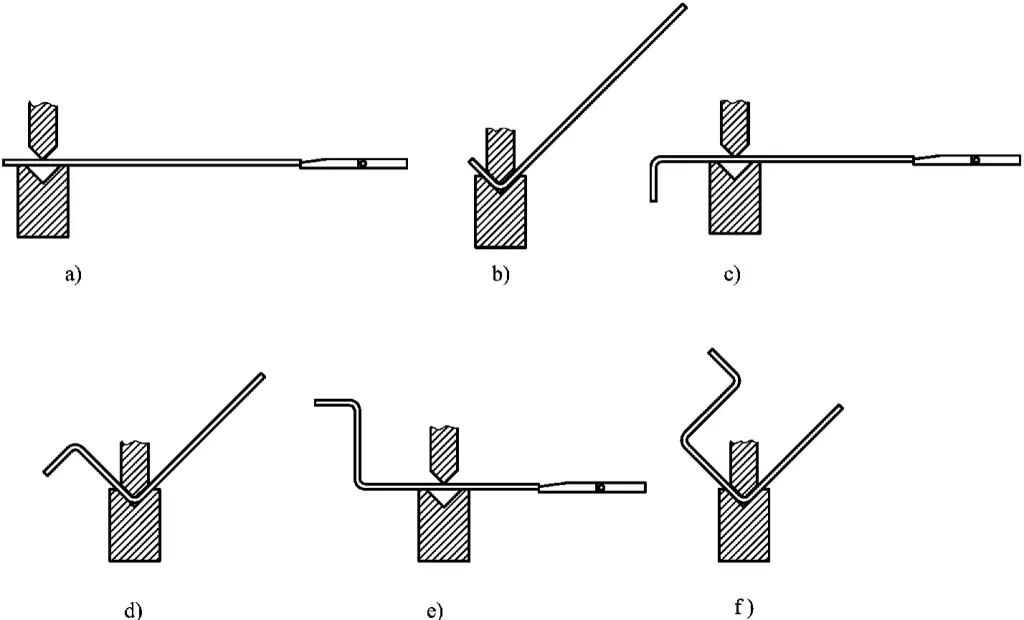

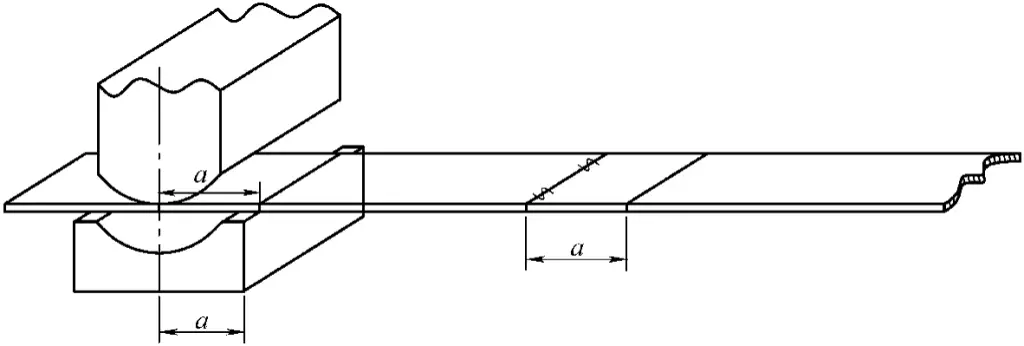

La tôle ondulée est un élément courbé courant, également connu sous le nom d'élément ondulé (figure 2-28). Ce composant ondulé ne peut pas être réalisé en un seul processus de formage, mais doit être pressé une vague à la fois. La forme de son moule est illustrée à la figure 2-29.

Comme le montre la figure, il s'agit d'un moule à double forme d'onde. Tout d'abord, une forme d'onde est pressée à l'une des extrémités de la feuille. Lorsque la première forme d'onde est pressée, le matériau s'écoule des deux côtés du moule vers le centre, ce qui permet un écoulement bidirectionnel du matériau.

Une fois la première forme d'onde formée, elle est placée dans la matrice de positionnement gauche, le poinçon descend et le poinçon à ressort presse d'abord la première forme d'onde. Le poinçon continue à descendre et commence à presser la deuxième forme d'onde. Le matériau situé sur le côté droit du moule s'écoule vers la gauche, ce qui permet un écoulement unidirectionnel du matériau, qui peut compléter le matériau pour presser la deuxième forme d'onde.

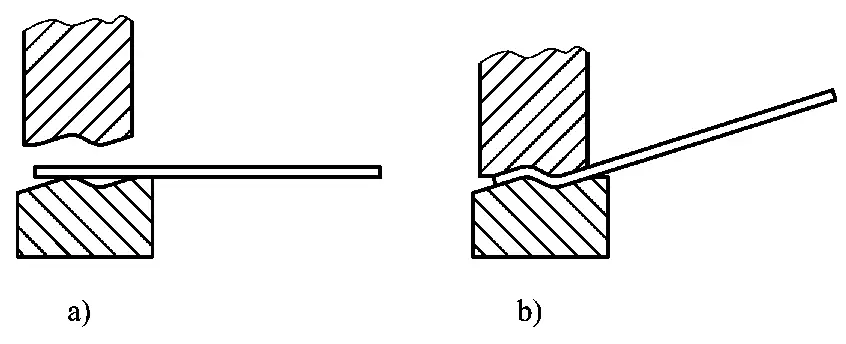

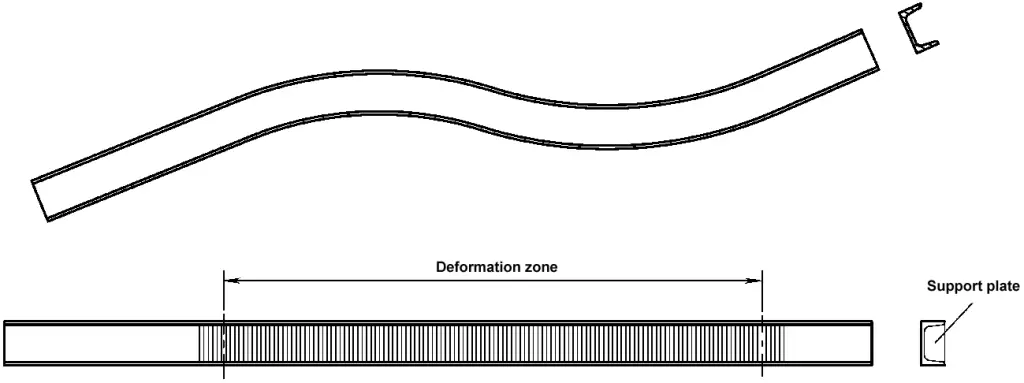

(2) Flexion latérale d'un profilé en acier

Le cintrage latéral des profilés en acier est relativement rare (figure 2-30), et sa méthode de cintrage est également assez unique.

Avant de plier l'acier en forme de canal, une plaque de support doit être placée dans la rainure de la zone de déformation de l'acier en forme de canal. Pendant le pliage, une méthode de pressage chauffée doit être utilisée.

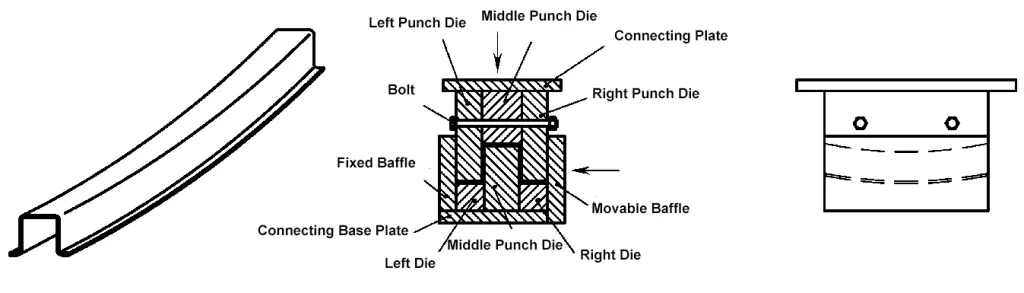

(3) Pliage des profilés en acier en forme de cuvette

Le moule de cintrage pour l'acier en forme de bassin est une combinaison de plusieurs pièces (Figure 2-31). Les poinçons de gauche et du milieu sont fixés sur la plaque de connexion, et le poinçon de droite est relié par des boulons, laissant un espace de 1 à 2 mm entre le poinçon de droite et le poinçon du milieu. Les poinçons de gauche, du milieu et de droite sont reliés entre eux par des boulons et fixés sur la plaque de connexion.

Lors du pliage de la pièce, il faut placer la pièce d'acier en forme de bassin dans la matrice, puis utiliser le vérin hydraulique horizontal pour pousser la chicane mobile de manière à ce qu'elle s'adapte étroitement au corps de la matrice, et enfin actionner le vérin hydraulique vertical pour faire descendre le corps de la matrice en vue du pliage.

Problèmes de positionnement de la flexion

La qualité d'une pièce pliée dépend en grande partie de la précision de son positionnement et de l'adéquation entre la séquence de pliage et le repère de positionnement. Le positionnement des pièces pliées peut être divisé grossièrement en positionnement avant, positionnement arrière, positionnement auxiliaire latéral, positionnement de la ligne centrale et positionnement de la ligne auxiliaire. Chaque type de positionnement a ses propres caractéristiques, et leur sélection appropriée est cruciale.

(1) Le positionnement frontal (jaugeage arrière) est une méthode de positionnement courante et simple. Actuellement, les cintreuses sont équipées de dispositifs de positionnement arrière CNC multi-axes qui sont faciles à utiliser et précis dans le positionnement. Cependant, lorsqu'il y a plusieurs pliages, la base du positionnement suivant peut être affectée par la précision du pliage précédent en raison du changement de la base de positionnement (figure 2-32).

(2) Positionnement de l'arrière-plan

Bien que le positionnement arrière ne soit pas aussi pratique que le positionnement avant, cette méthode utilise la même base de positionnement, quel que soit le nombre de pliages effectués. Par conséquent, les dimensions du pliage ne sont pas affectées par d'autres facteurs (figure 2-33).

(3) Positionnement auxiliaire latéral

Lors de la réalisation de plusieurs pliages parallèles sur des pièces étroites et longues, pour s'assurer que chaque ligne de pliage est parallèle à l'autre, en plus du positionnement avant ou arrière, un positionnement auxiliaire doit également être défini le long de la direction de la longueur au bord du matériau (Figure 2-34).

(4) Positionnement de la ligne médiane

Certaines pièces pliées sont difficiles à positionner avec précision en utilisant les méthodes de positionnement par l'avant ou par l'arrière. Il est recommandé d'utiliser la méthode de positionnement par l'axe, comme le montre la figure 2-35.

(5) Positionnement de la ligne auxiliaire

Lors de la réalisation de pliages multiples à grand rayon, si le poinçon a des difficultés à capturer avec précision la ligne de pliage, il est recommandé d'utiliser la méthode de positionnement de la ligne auxiliaire (Figure 2-36).

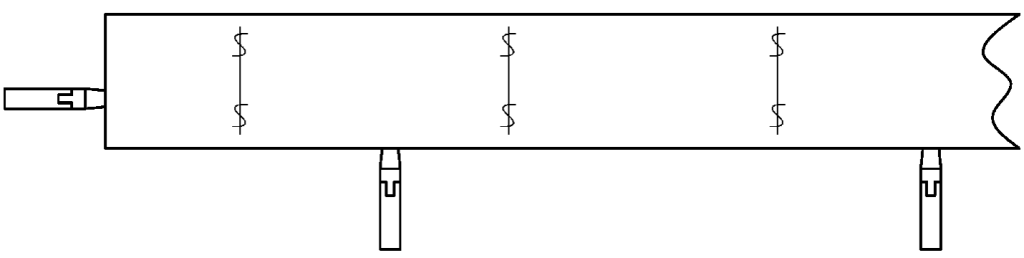

Moule de cintrage combiné

La figure 2-35a montre une pièce étroite et longue avec quatre courbes, chaque paire ayant le même rayon de courbure. Selon la séquence de pliage, les deux extrémités doivent d'abord être pliées avec un rayon de R360, puis le milieu doit être plié avec un rayon de R260. Cela nécessite deux changements de moules, ce qui peut être assez fastidieux, et implique une manipulation fréquente de la pièce à usiner. Nous présentons ici un type de moule de cintrage combiné à titre de référence.

Le moule de cintrage combiné est illustré à la figure 2-37. Lors de la conception, les moules pour les deux rayons de cintrage ne doivent pas être excessivement longs, ils doivent seulement être légèrement plus larges que la largeur de la pièce à usiner. La taille du moule convexe A des moules (1) et (2) doit être égale à "a", et la taille du moule concave B doit être égale à "b".

Après le traitement des moules (1) et (2), ils sont combinés pour former le moule (3). En d'autres termes, deux ensembles de moules convexes de même hauteur et la plaque de siège supérieure forment le moule supérieur du moule (3), et deux ensembles de moules concaves de même hauteur et la plaque de siège inférieure forment le moule inférieur du moule (3).

L'utilisation de ce moule combiné permet non seulement de réduire le nombre d'installations de moules et la fréquence de manipulation des pièces, diminuant ainsi l'intensité du travail, mais aussi de faciliter l'inspection de la qualité pendant le processus de pliage.

Moules et équipements de production pour pièces cintrées

Types de moules pour pièces pliées

Les types de moules pour pièces pliées peuvent être classés en fonction de la forme des pièces pliées, du matériau des pièces pliées, du matériau du moule et de l'équipement applicable au moule. La structure de ces moules de cintrage est très variable.

(1) En fonction de la forme des pièces pliées

Il s'agit de moules de cintrage à angle unique, de moules de cintrage à double angle (cintrage en Z, cintrage en U) et de moules de cintrage à angles multiples.

(2) En fonction du matériau des pièces pliées

Il s'agit notamment de moules pour le cintrage de tôles, de profilés, de tuyaux et de barres (fils).

(3) En fonction du matériau du moule

Cela comprend les moules entièrement métalliques et les moules de cintrage en caoutchouc polyuréthane (où le caoutchouc polyuréthane remplace la matrice en acier).

(4) En fonction de l'équipement applicable au moule

Cela comprend les moules de cintrage pour les presses générales, les machines de cintrage et les cintreuses.

Équipement de production de pièces pliées

Le processus de pliage s'effectue principalement sur des presses mécaniques et sur des machines à coudre. machines à plier les tôles.

Exemples de production de pièces cintrées typiques

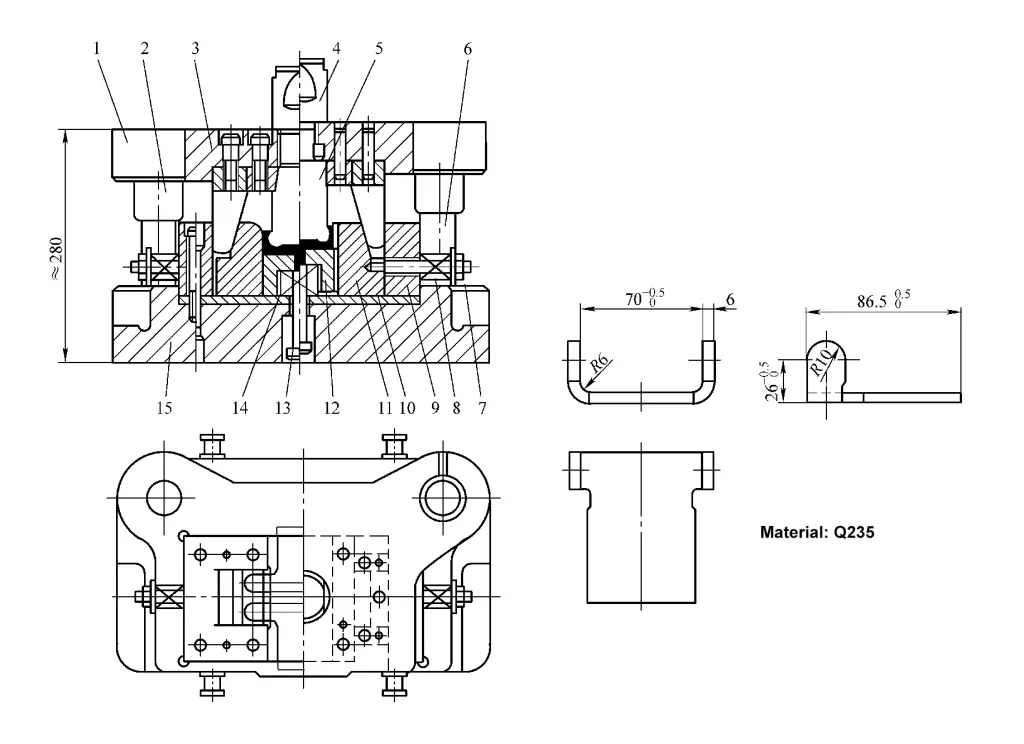

Connecteur en U et son moule de pliage

La figure 2-38 illustre la structure d'un connecteur en U et son moule de pliage.

Ce moule plie l'ébauche en une seule presse, produisant ainsi deux pièces à la fois.

L'ébauche est placée sur le bloc de support 12, dans lequel une rainure a été usinée, ce qui garantit une grande précision dans le positionnement des pièces. Lorsque le chariot de la presse descend, le poinçon 5 entre d'abord en contact avec l'ébauche et la presse vers le bas.

L'ébauche glisse le long du congé de la matrice coulissante 11, entre dans la cavité de la matrice et est pliée en forme de U. Alors que le coulisseau continue à descendre, le coin incliné 3 entre en contact avec la matrice coulissante 11, provoquant le déplacement de la matrice coulissante 11 vers le centre du moule à l'intérieur de la rainure de la base de la matrice 9, corrigeant ainsi les côtés de la pièce.

Lorsque le coulisseau de la presse revient, la cale inclinée 3 se déplace vers le haut, et la matrice coulissante 11 se déplace vers l'extérieur du moule sous l'action du boulon 7 et du ressort 8. Le bloc de support 12 se déplace vers le haut sous l'action du ressort 14, poussant la pièce hors du moule.

1- Base supérieure du moule

2- Douille de guidage

3- Moule en biais

4- Poignée du moule

5- Moule à poinçonner

6- Poteau de guidage

7, 13- Boulons

8, 14- Springs

9- Base de la matrice

10- Plaque d'écartement

11- Moule à coulisse

12- Bloc de support matériel

15- Base inférieure du moule

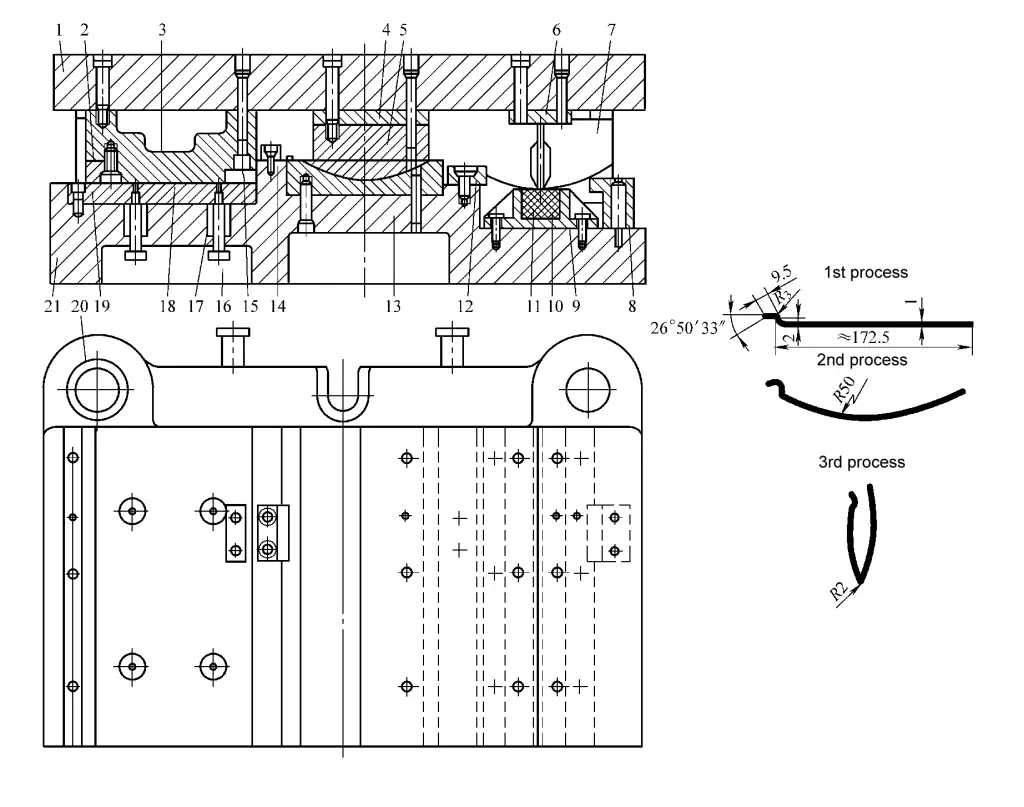

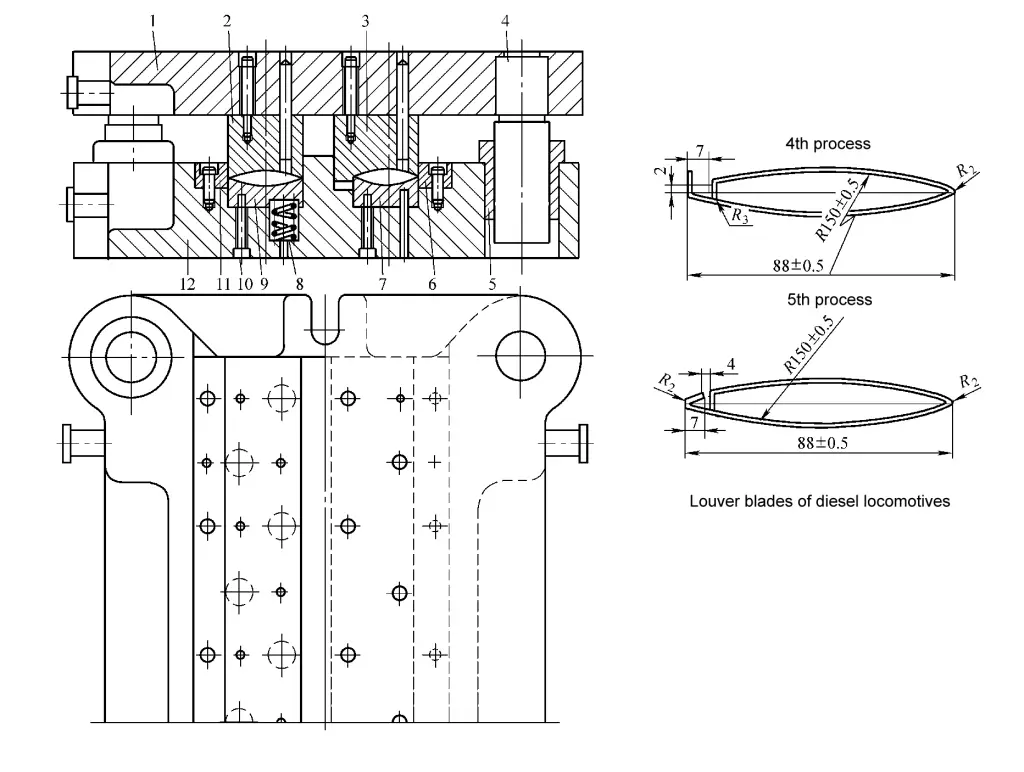

Lame de persienne de locomotive à combustion interne et son moule de pliage

La lame d'une locomotive à combustion interne est formée par le pliage d'une plaque d'acier d'un millimètre d'épaisseur, ce qui nécessite cinq opérations de mise en forme.

La figure 2-39 montre la structure du moule de cintrage de la première à la troisième opération de la lame de persienne et le diagramme schématique du cintrage de la lame ; la figure 2-40 montre le moule de cintrage de la quatrième à la cinquième opération et la forme finale de la lame, c'est-à-dire le diagramme de la pièce à usiner. Le moule est un ensemble de moules à opération unique sur un grand cadre de moule, semblable à un moule combiné à plusieurs stations.

Dans le moule de cintrage illustré à la figure 2-39, l'ébauche est placée sur la plaque de support de matériau 18 du moule de cintrage de la presse de première opération, positionnée par la plaque de positionnement 15, et la tête en forme de crochet à une extrémité de l'ébauche est pressée vers l'extérieur par le mouvement vers le bas du curseur.

L'ébauche avec la tête de crochet pressée est placée sur la matrice 13 du moule de pliage à la presse de la deuxième opération, positionnée par la plaque de positionnement 14, et l'arc dans la partie centrale de l'ébauche est pressé. L'ébauche avec l'arc pressé est placée sur le bloc de caoutchouc 11 du moule de pliage à la presse de la troisième opération, positionné par la plaque de positionnement de la tête de crochet 12, et le moule de poinçonnage 6 plie l'ébauche en deux.

Dans le moule de pliage illustré à la figure 2-40, l'ébauche pliée est placée sur la matrice flottante (I) 9 du moule de pliage de la presse de la quatrième opération, positionnée par une extrémité du pli, et l'autre extrémité est pliée.

L'ébauche déjà pliée est placée sur la matrice (II) 7 du moule de cintrage de la cinquième opération, l'extrémité pliée étant alignée sur la rainure du bloc incrusté (II) 6, et le bord plié avec la tête du crochet est pressé pour l'adapter à la surface de l'arc central, complétant ainsi la forme finale de la pièce à usiner.

1-Base supérieure du moule

2-Insérer

3-Punch

4-Pad

5-Punch

6 coups de poing

Poste de 7 guides

8-Plaque de positionnement

Cadre à 9 conteneurs

10 ronds d'acier

11-Bloc de caoutchouc

12-Plaque de positionnement

13-Die

14-Plaque de positionnement

15-Plaque de positionnement

16-Bolt

17-Printemps

18-Plaque de support

19-Insérer

20-Guide Bush

21-Base inférieure du moule

1-Base supérieure du moule

2-Punch (I)

3-Punch (II)

Poste à 4 guides

Guide à 5 volets

6-Insert (II)

7-Die (II)

8-Spring

9-Die (I)

10-boulons

11-Insérer

12-Base inférieure du moule