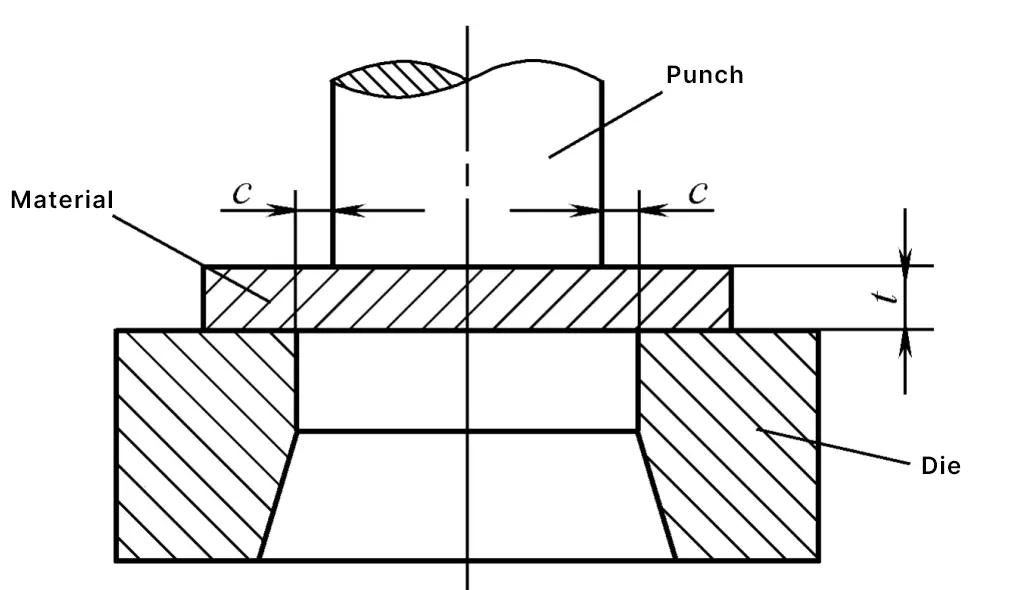

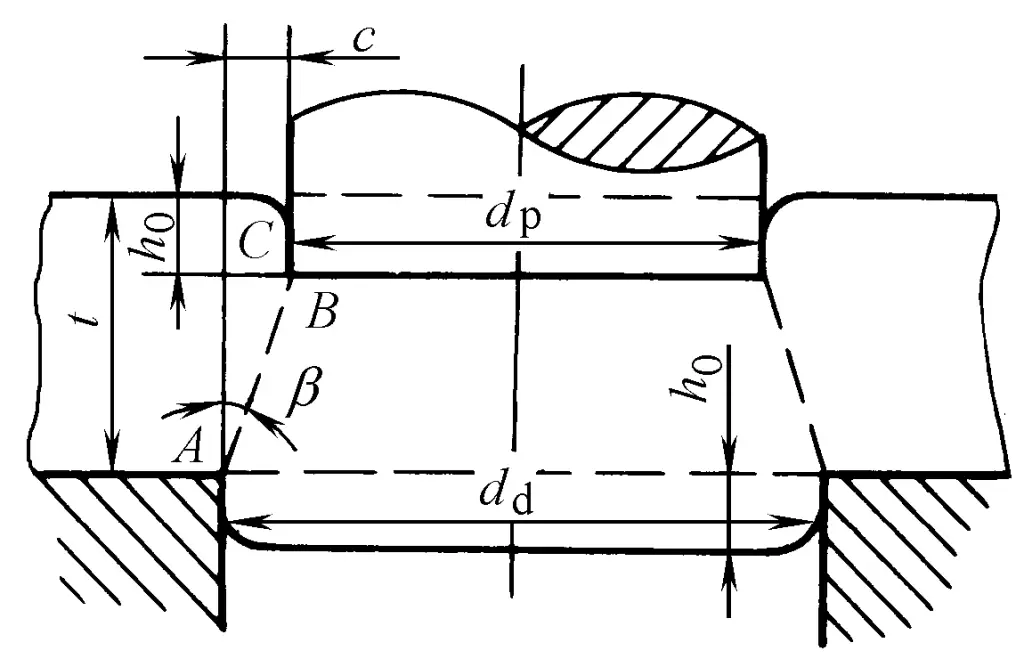

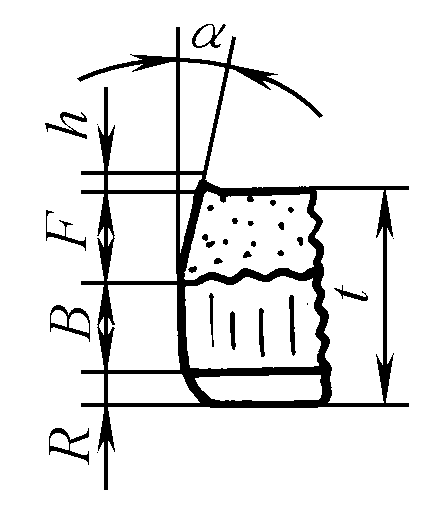

Le jeu dans le poinçonnage fait référence à la distance entre l'espace du poinçon et les bords de la matrice, désignée par le symbole c (voir figure 1). Compte tenu de la signification précise et de la fonction pratique du jeu, et pour répondre aux exigences des méthodes de fabrication des moules et des méthodes de mesure du jeu, il est conseillé d'utiliser un jeu d'un seul côté.

Le jeu est un paramètre extrêmement important dans les processus de poinçonnage et la conception des moules. Pour évaluer correctement si le jeu est raisonnable, il faut d'abord étudier l'impact du jeu sur la qualité des pièces poinçonnées (y compris la qualité de la section transversale, la précision dimensionnelle et le pliage), la durée de vie du moule et la consommation d'énergie, et en avoir une compréhension globale tant sur le plan qualitatif que quantitatif.

Le jeu de poinçonnage n'affecte pas seulement de manière significative la qualité des pièces poinçonnées, mais aussi la durée de vie de l'outil, force de perforationLe jeu est donc un paramètre crucial dans la conception des matrices de poinçonnage. Le jeu est donc un paramètre crucial dans la conception des matrices de poinçonnage.

I. Impact du dégagement sur la qualité des pièces découpées

La qualité des pièces découpées est la base principale de l'évaluation d'un jeu raisonnable. Après avoir étudié l'impact du jeu sur la qualité des pièces découpées, le jeu approprié peut être sélectionné en fonction des exigences techniques des pièces.

La qualité des pièces découpées comprend trois aspects : la qualité de la section transversale, la précision dimensionnelle et le pliage, qui sont maintenant examinés séparément.

1. Qualité transversale

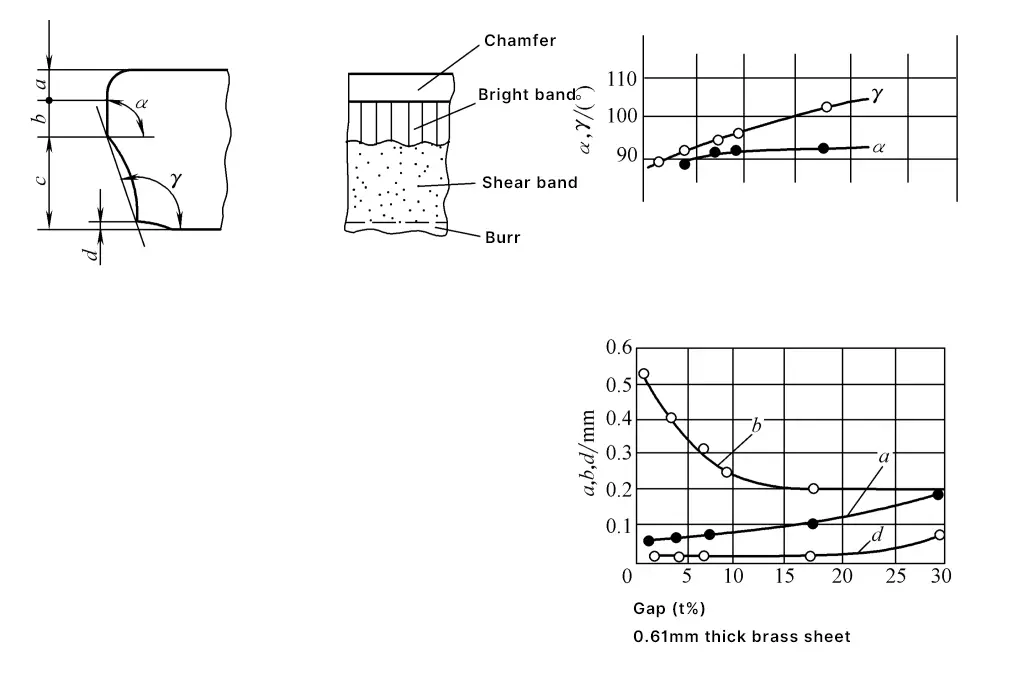

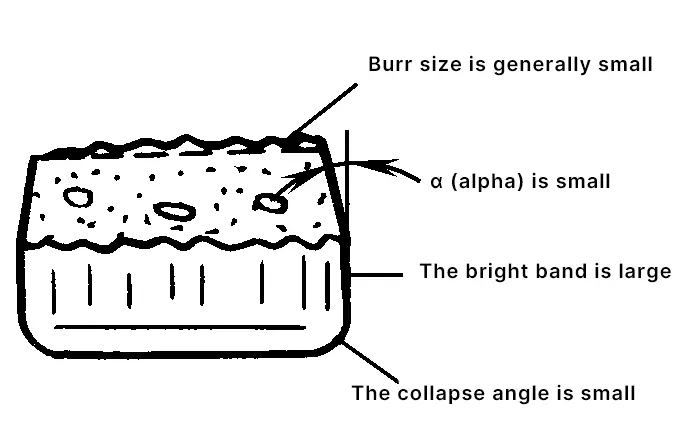

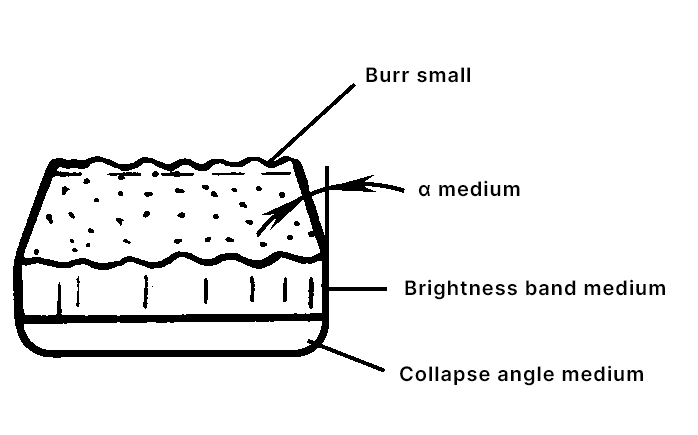

L'impact du jeu sur la qualité de la section transversale du poinçonnage est illustré à la figure 2. Comme le montre la figure, à mesure que le jeu augmente, la bande brillante diminue progressivement, et l'angle d'effondrement et les bavures augmentent. Avant que le jeu n'atteigne 20%t, la hauteur des bavures est faible et change peu, cette zone est la zone de bavure stable. Lorsque le jeu est plus faible, de légères variations du jeu affectent de manière significative la bande brillante, mais lorsque le jeu atteint une certaine valeur (14%t~24%t), l'impact sur la bande brillante est plus faible.

- a-Angle d'effondrement

- b-Bande lumineuse

- c-Zone de fracture

- bavure

- α-Angle de la bande brillante

- γ-Angle de la zone de fracture

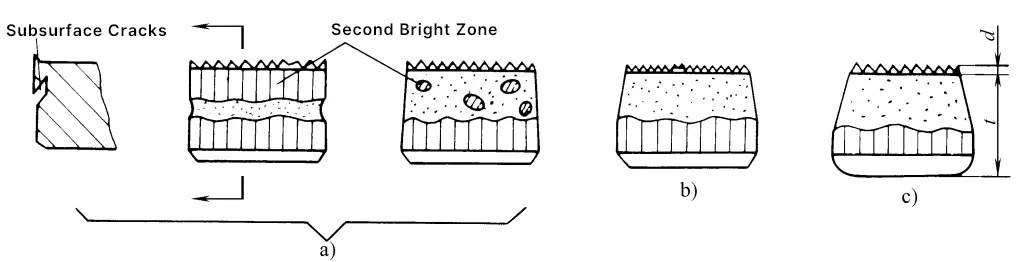

Lorsque l'écart augmente, l'inclinaison de la surface de rupture augmente également. Lorsque l'écart est approprié, les fissures supérieures et inférieures se rencontrent et se chevauchent en ligne, la surface de cisaillement est alors nette et ordonnée, la bande brillante représente environ 1/3 de l'épaisseur de la plaque, et l'angle d'effondrement, les bavures et la pente sont également faibles (voir figure 3), ce qui peut répondre aux exigences des pièces de poinçonnage générales.

a) L'écart est trop faible

b) Écart modéré

c) Espace excessif

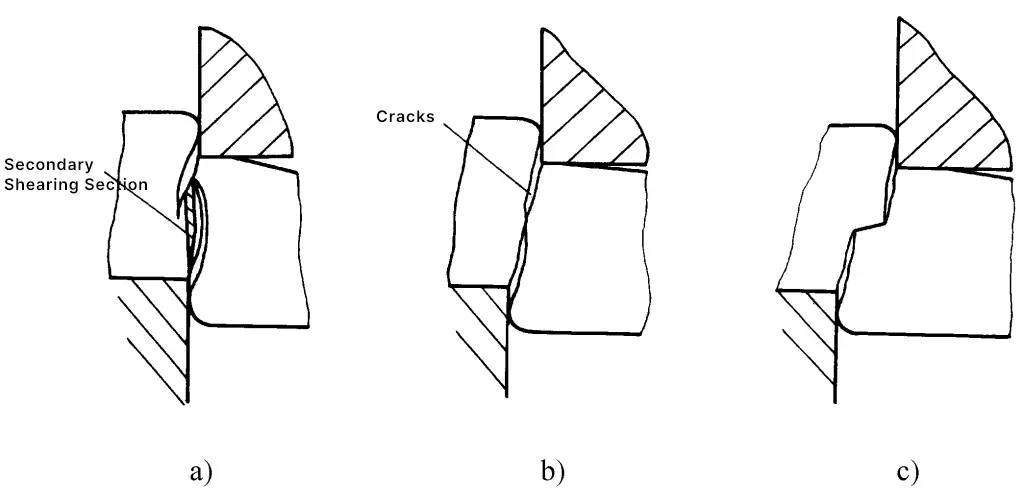

Que l'écart soit trop grand ou trop petit, les fissures ne peuvent pas s'aligner correctement (voir figure 4). Lorsque l'écart est trop faible, les fissures au bord de la matrice convexe sont mal alignées vers l'extérieur (voir figure 4a), et le matériau enfermé entre les fissures supérieures et inférieures sera cisaillé une seconde fois, formant une seconde bande brillante et une couche intermédiaire sur le plan de cisaillement (voir figure 3a).

a) L'écart est trop faible

b) Écart modéré

c) Espace excessif

Lorsque l'écart est trop important, les fissures au bord de la matrice convexe sont mal alignées vers l'intérieur (voir figure 4c), le matériau subit un étirement important, la bande brillante est petite et l'angle d'effondrement et la pente des bavures augmentent, entraînant parfois des indentations (voir figure 3c).

Lorsque l'écart est trop faible, les bavures sont extrudées ; lorsque l'écart est trop important, les bavures sont allongées. Lorsque les bords des matrices convexes et concaves s'émoussent, des bavures à base élargie apparaissent, comme le montre la figure 5. Elles sont difficiles à éliminer et doivent être immédiatement affûtées.

Lorsque l'espace est approprié et que la lame est bien aiguisée, les bavures sont faibles, mais il est impossible d'éviter complètement les bavures, que ce soit dans le cadre d'un poinçonnage ordinaire ou d'un poinçonnage de précision (à l'exception du poinçonnage double face, c'est-à-dire d'un découpage sans bavure). En général, les pièces embouties présentent des bavures plus ou moins importantes, mais si la hauteur des bavures dépasse une certaine limite, la qualité et les performances du produit s'en trouveront affectées.

Par conséquent, dans la production réelle, la hauteur admissible des bavures (voir JB/T4129-1999 Pièces d'emboutissage La hauteur des bavures) doit être spécifiée comme l'un des indicateurs d'inspection de la qualité des pièces. En outre, pour les pièces embouties soumises à des exigences de qualité strictes, il est nécessaire d'adopter des méthodes d'ébavurage efficaces.

2. Précision dimensionnelle

La précision dimensionnelle des pièces découpées correspond à la différence entre la taille réelle des pièces découpées et la taille de base ; plus la différence est faible, plus la précision est élevée. Cette différence comprend deux aspects d'écart : l'un est l'écart des pièces poinçonnées par rapport à la taille de l'outil mâle ou femelle, et l'autre est l'écart de fabrication de l'outil lui-même.

En supposant une certaine précision dans la fabrication des matrices, l'écart entre les pièces poinçonnées et les dimensions des matrices mâle et femelle est dû au fait que le matériau est expulsé de la matrice femelle (pièces découpées) ou déchargé de la matrice mâle (pièces poinçonnées), en raison de la reprise élastique au cours du processus de poinçonnage due à la déformation par compression, à l'élongation des fibres et au bombage. En outre, la déformation élastique et l'usure des matrices mâle et femelle sous l'impact de l'eau et de l'air. force de perforation entraînent également des changements dans les dimensions des pièces poinçonnées.

Lors de la mesure de l'écart entre les dimensions des pièces découpées et les matrices mâle et femelle, la référence pour les pièces découpées est la matrice femelle, et pour les pièces découpées, c'est la matrice mâle.

- Découpage : ΔD = Diamètre extérieur de la pièce découpée - Diamètre du trou de la matrice femelle

- Poinçonnage : ΔD = Diamètre de poinçonnage - Diamètre extérieur de la matrice mâle

Idéalement, lors du découpage, le diamètre extérieur de la pièce doit correspondre au diamètre du trou de la matrice femelle, et lors du poinçonnage, le diamètre de poinçonnage doit correspondre au diamètre extérieur de la matrice mâle (c'est-à-dire que ΔD doit être égal à zéro), ce qui permet d'obtenir la plus grande précision dimensionnelle.

Cependant, pour les raisons mentionnées ci-dessus, des écarts sont inévitables. Les facteurs qui influencent la valeur de l'écart sont les suivants : l'écart de poinçonnage, les propriétés, l'épaisseur et le sens de laminage du matériau, ainsi que la forme et la taille de la pièce, parmi lesquels l'écart est le principal facteur d'influence.

Dans des conditions d'écartement différentes, il y aura des écarts positifs et négatifs. En général, le résultat du rebond rend le diamètre du trou de la pièce découpée plus petit (ΔD est une valeur négative), et le diamètre extérieur de la pièce découpée plus grand (ΔD est une valeur positive) ; lorsque l'écart est important, le résultat du rebond rend le diamètre du trou de la pièce découpée plus grand (ΔD est une valeur positive), et le diamètre extérieur de la pièce découpée plus petit.

(ΔD est une valeur négative).

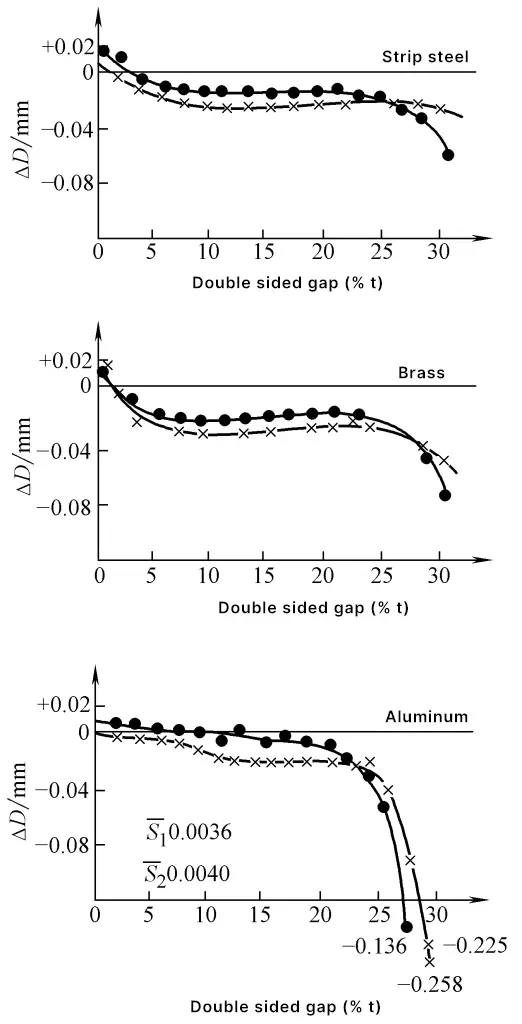

La figure 6 montre l'impact de l'écart sur la déviation de la taille des pièces découpées. Lorsque l'écart est inférieur à 5% de l'épaisseur de la plaque, le diamètre extérieur des pièces découpées diminue au fur et à mesure que l'écart augmente. De 5% à 25% de l'épaisseur de la plaque, la taille de la pièce ne change pas avec l'augmentation de l'écart. Lorsque l'écart dépasse 25% de l'épaisseur de la plaque, la taille de la pièce diminue à nouveau. Toutefois, lorsque l'écart est inférieur à 2% de l'épaisseur de la plaque, le diamètre extérieur de la pièce est en fait plus grand que la taille du trou de matrice.

- S 1 , S 2 - Valeur moyenne de la planéité de la taille

- ----- Direction de roulement (S 1 )

- -×-×- Perpendiculaire à la direction de roulement (S 2 )

- ΔD = Diamètre extérieur de la pièce découpée - Diamètre du trou de matrice

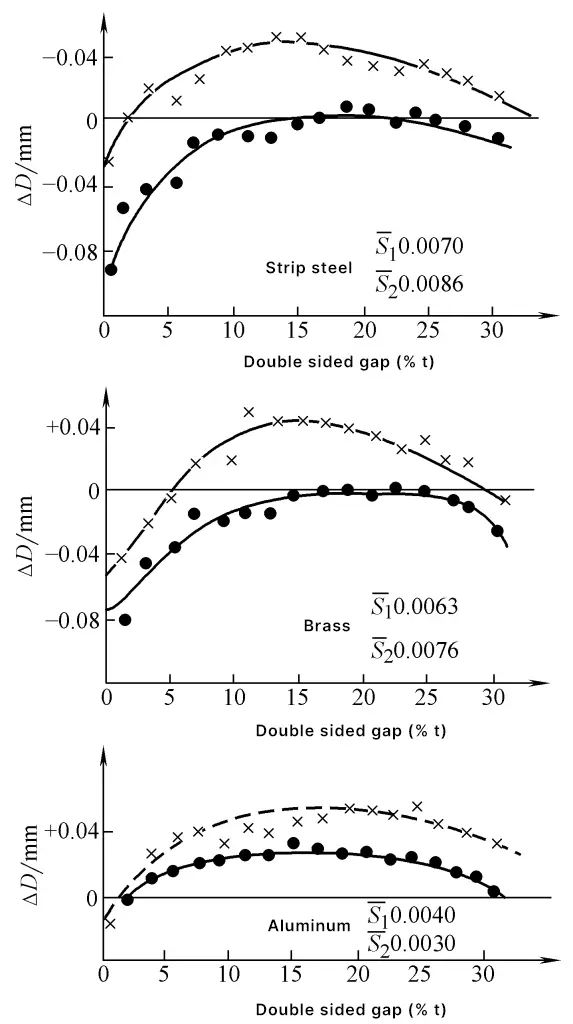

La figure 7 montre l'impact de l'espace sur l'écart de taille des trous perforés. Lorsque l'écart est inférieur à 5% de l'épaisseur de la plaque, la taille du trou est inférieure au diamètre extérieur du poinçon. Au fur et à mesure que l'écart augmente, la taille du trou augmente. En outre, lorsque l'écart se situe autour de 15% de l'épaisseur de la plaque, la taille du trou est la plus grande, puis à mesure que l'écart augmente, la taille du trou diminue inversement.

S 1 , S 2 - Aplatissement moyen de la taille

----- Direction de roulement (S 1 )

-×-×- Perpendiculaire à la direction de roulement (S 2 )

ΔD = Diamètre du poinçon - Diamètre extérieur du poinçon

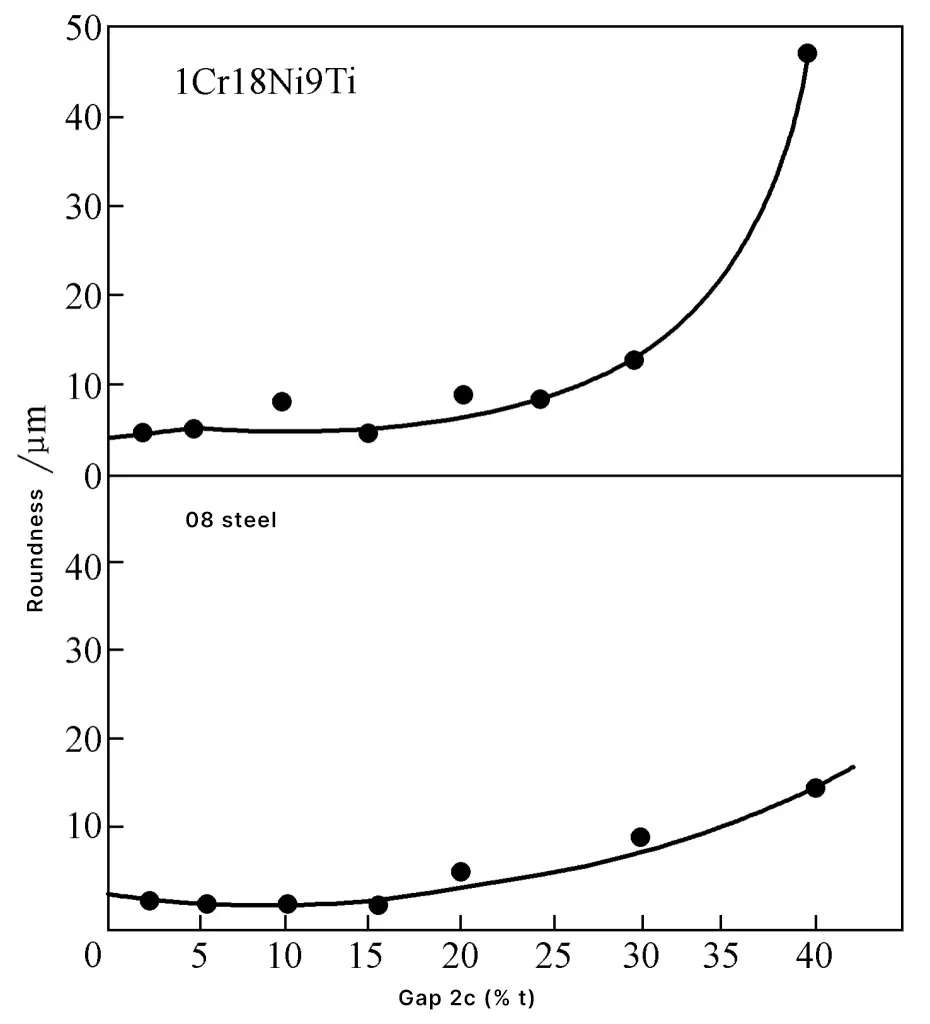

En outre, lors du poinçonnage de profils circulaires, en raison de l'excentricité du poinçon et de la matrice, de la déflexion de la presse, de la direction de laminage de la plaque, de la largeur du chevauchement de poinçonnage et de la présence d'un dispositif de serrage, les pièces poinçonnées présenteront un certain degré d'ovalisation. La figure 8 montre l'impact de la fente sur l'ovalisation des pièces poinçonnées, avec une augmentation significative de l'ovalisation lorsque la fente est trop importante.

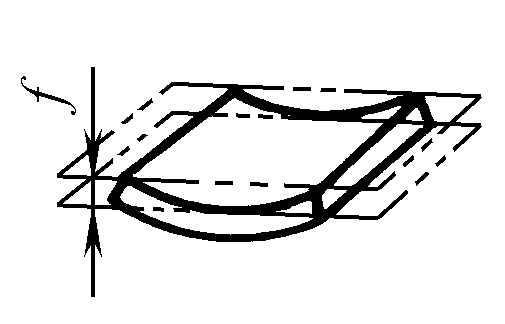

3. Degré de flexion

Lors du processus de poinçonnage, le matériau situé sous le poinçon se plie sous l'effet du moment de flexion. Si la déformation atteint la plage de la flexion plastique, la pièce conservera une déformation de flexion résiduelle même après le retour élastique.

La relation entre le degré de flexion et l'écart est illustrée à la figure 9. En général, plus l'espace est grand, plus la courbure est prononcée, mais parfois, avec un petit espace, étant donné que la partie poinçonnée est plus grande que le trou de la matrice, la partie poinçonnée peut également exercer un effet de compression sur le côté de la matrice, ce qui entraîne une courbure plus importante. Le degré de flexion est également lié aux propriétés et à l'épaisseur du matériau (voir figures 9 et 10).

1-t=0,5mm (D d /t =40)

2-t=1,0mm (D d /t =20)

3-t=1,6mm (D d /t =12.5)

Pour réduire la flexion, une plaque de pression inversée peut être ajoutée sous le poinçon. Lorsqu'une grande planéité des pièces estampées est requise, un processus de nivellement supplémentaire doit être ajouté.

II. L'impact du dégagement sur la durée de vie des filières

La durée de vie des matrices est calculée en fonction du nombre de pièces qualifiées produites, l'une étant la durée de vie entre deux meulages et l'autre la durée de vie totale après usure complète.

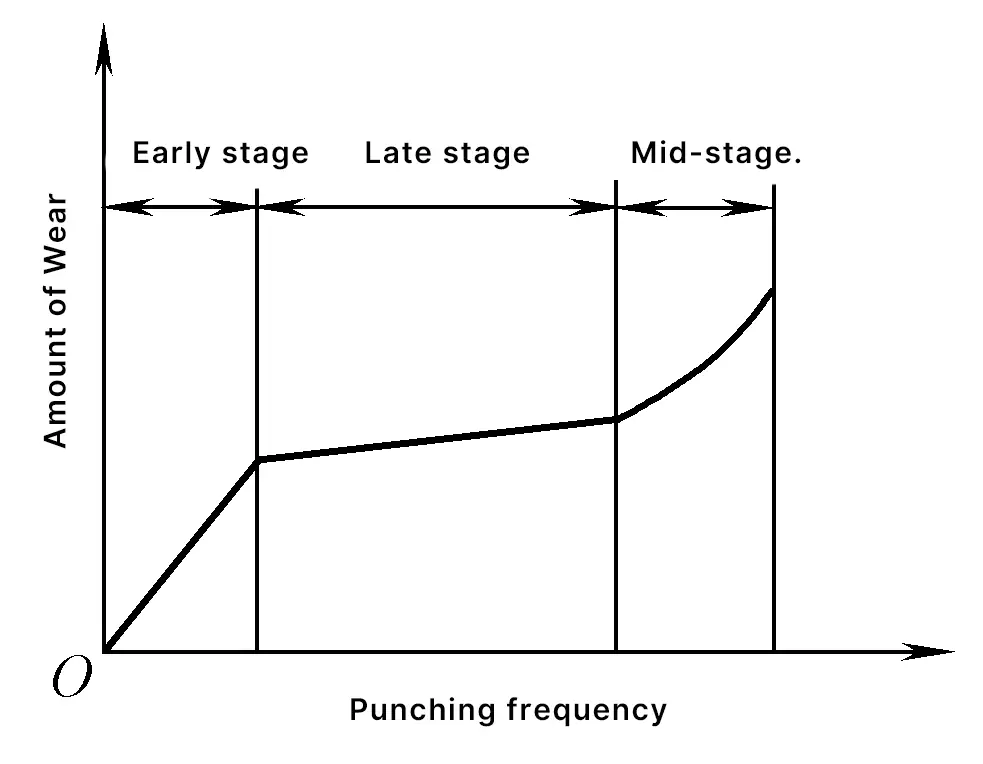

Le processus d'usure de la matrice de découpage peut être divisé en trois étapes (voir figure 11) : l'usure initiale, l'usure moyenne et l'usure tardive.

L'usure initiale, où l'usure est principalement concentrée sur l'arête de coupe, en raison d'une concentration excessive de pression à cet endroit, l'arête de coupe tranchante est sujette au roulement ou à l'écaillage, et l'usure est rapide.

L'usure moyenne, également connue sous le nom d'usure stable, l'arête de coupe est légèrement arrondie, la concentration de pression est atténuée, l'entrée dans l'usure par frottement normale, l'usure est lente. Plus la période d'usure moyenne est longue, plus la durée de vie de l'outil est élevée.

L'usure tardive, également connue sous le nom d'usure excessive, l'usure par frottement atteint la limite de fatigue, entrant dans une phase d'augmentation rapide de l'usure, l'usure est rapide, c'est à ce moment-là qu'il faut procéder au meulage.

En fonction des pièces d'usure du poinçon et de la matrice, on peut distinguer deux types d'usure : l'usure de la face frontale et l'usure de la face latérale. La figure 12 montre les changements de forme de l'arête de coupe après différents nombres de découpages.

Les principaux facteurs affectant la durée de vie du moule sont les suivants : composition chimique du matériau du moule, dureté et traitement de renforcement de la surface, rugosité de la surface de la partie usinée avec précision de la pièce de travail du moule, jeu du moule, rationalité de la structure du moule, méthode de contrainte du matériau traité et méthode de guidage des moules supérieur et inférieur, composition chimique du matériau traité, propriétés mécaniques et état de dureté, traitement de la surface du matériau (revêtement isolant de substances inorganiques, semi-organiques, organiques, etc.), les conditions de lubrification et de refroidissement, le bord et le rayon du contour des pièces embouties, la précision et la rigidité de la presse, la vitesse d'emboutissage, etc.

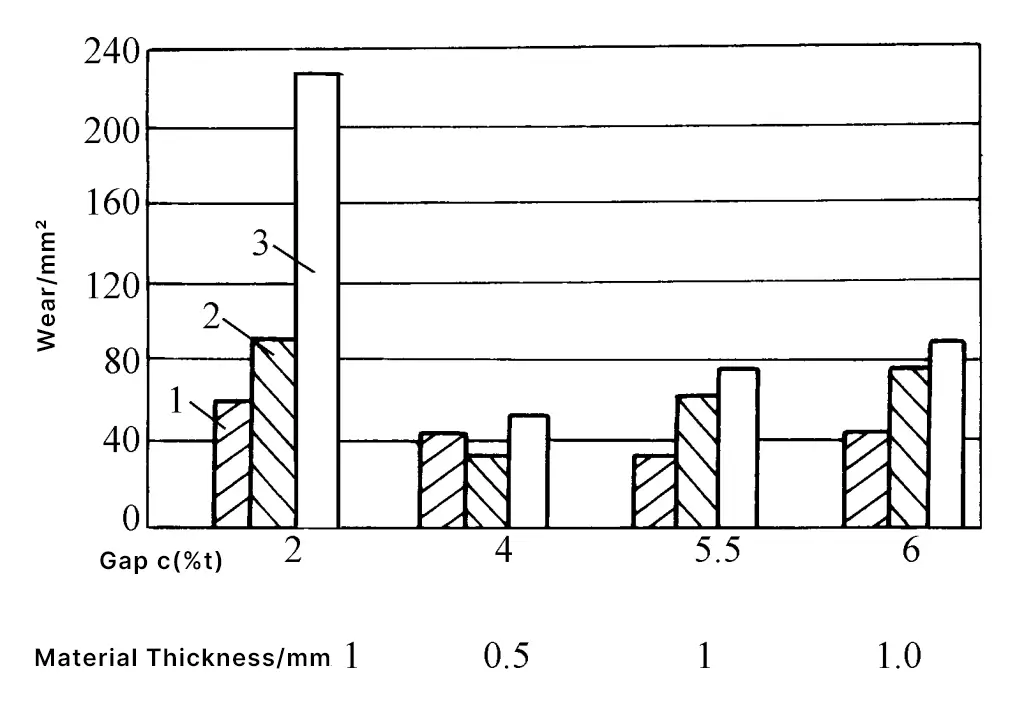

Parmi les facteurs affectant la durée de vie de la matrice d'emboutissage, le jeu est l'un des plus importants. La figure 13 montre l'effet du jeu sur l'usure de la lame après 100 000 opérations d'emboutissage.

- Cisaillement conditions : Pas de plaque de pression

- Matériau du moule : Acier Mn

- Dureté à la trempe : 59HRC

- Forme du moule : moule rond convexe ϕ8

- Matériau traité : Tôle d'acier doux

- Épaisseur du matériau : 1 mm

- 1-Punch face wear

- 2-Portée du visage de mort

- 3-Utilisation latérale du poinçon

La situation indique qu'en cas de faible jeu, les conditions de cisaillement sont difficiles, l'extrusion par compression est sévère, le frottement augmente considérablement et l'usure s'accroît, en particulier l'usure latérale qui est plus évidente. En outre, à faible jeu, le gonflement de la matrice, la rupture du poinçon (petits poinçons) et des dommages anormaux tels que la morsure mutuelle entre le poinçon et la matrice peuvent se produire. En outre, un jeu trop faible peut entraîner une augmentation du frottement et des températures plus élevées.

Lorsque la contrainte d'extrusion-compression est élevée, il est facile de produire une adhérence entre le moule et le matériau, ce qui entraîne de nombreux problèmes de production.

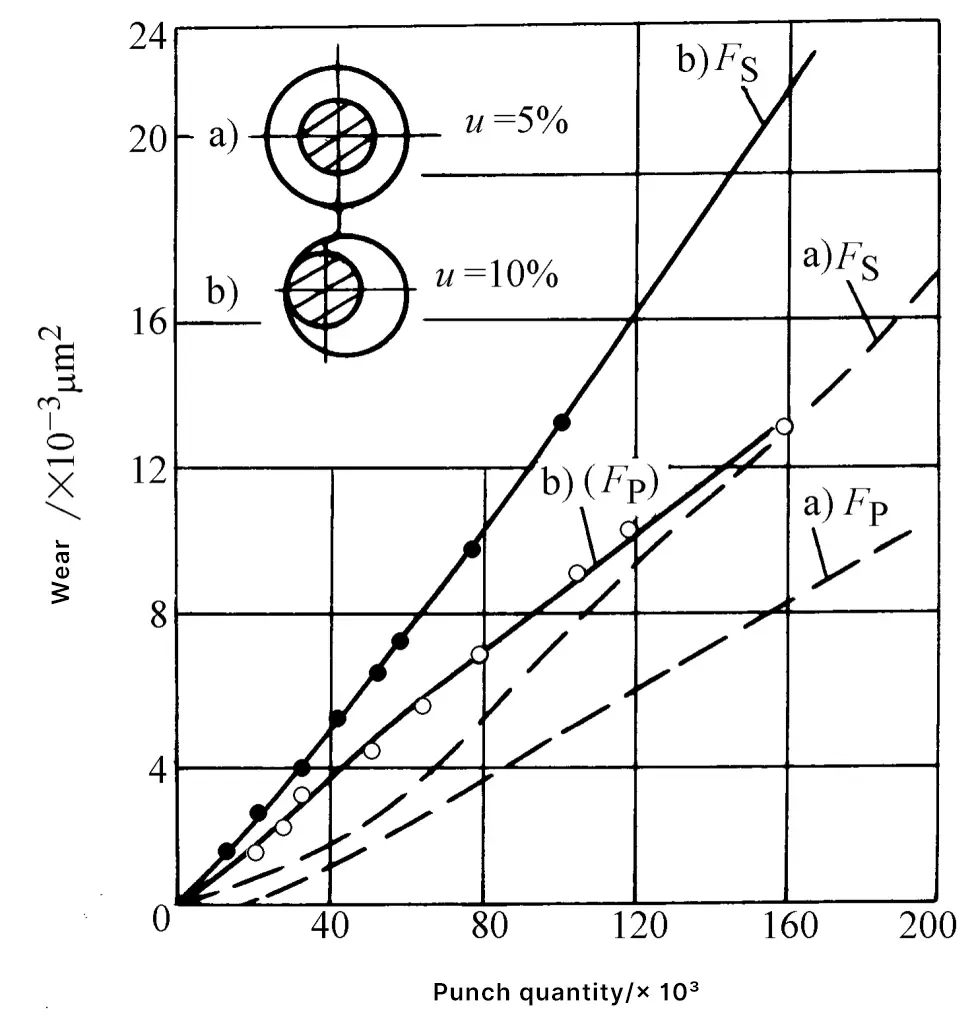

En outre, un jeu irrégulier est également préjudiciable à la durée de vie du moule ; par rapport à un jeu uniforme, l'usure augmente de manière significative (voir figure 14).

- Forme : Circulaire

- Moule 210Cr12

- (w(C)=2.1%, w(Cr)=12%)

- Matériau traité : Plaque d'acier électrique de 0,5 mm d'épaisseur

- F S : Usure du poinçon

- F P : Usure de la matrice

La pratique de la production de masse montre que l'utilisation d'un jeu important peut améliorer de manière significative la durée de vie du moule, généralement 2 à 3 fois plus longue qu'avec un jeu faible, et dans certains cas jusqu'à 6 à 7 fois, avec des avantages économiques très significatifs. Cependant, un jeu trop important réduit non seulement la qualité de la section transversale de la pièce, augmente les bavures et les déformations, mais entraîne également l'usure des faces frontales du poinçon et de la matrice, ce qui constitue la principale contradiction.

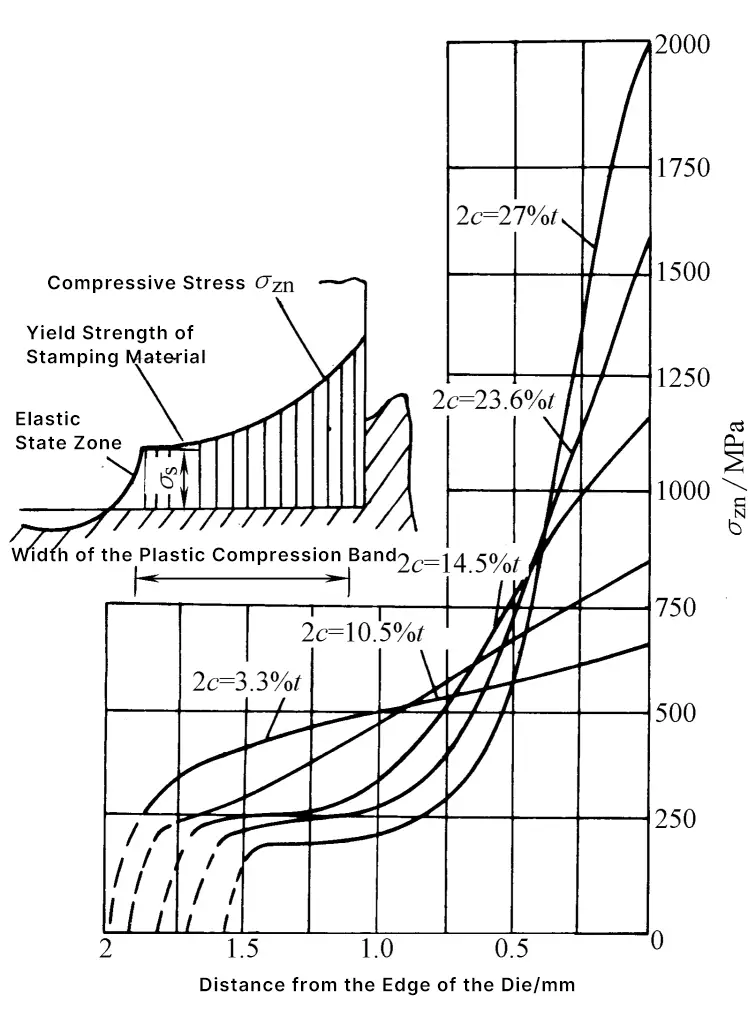

Les chercheurs soviétiques ont calculé la distribution de la contrainte de compression près du bord des faces d'extrémité du poinçon et de la matrice sur la base de la déformation par compression de la bande de compression plastique des pièces poinçonnées (voir figure 15) et ont souligné qu'avec un faible jeu, le frottement sur les côtés du poinçon et de la matrice est important et que l'usure des côtés est grave pendant les processus fréquents de poinçonnage, de déchargement et de poussée.

Mais un jeu trop important augmente la concentration des contraintes sur les bords des faces frontales du poinçon et de la matrice, provoquant une forte augmentation de la contrainte de compression, notamment la formation d'un pic important au niveau du bord de la lame, ce qui entraîne une césure et une déformation rapides du bord de la lame, qui perd alors son tranchant. Par conséquent, cela augmente également la force de poinçonnage, ce qui entraîne une usure et un émoussement plus rapides de l'arête de la lame, réduisant ainsi la durée de vie du moule.

III. L'impact du dédouanement sur la consommation d'énergie

Du point de vue de l'économie d'énergie et d'effort, le choix de jeux moyens et grands donnera de bons résultats, à ce moment-là, la force de poinçonnage, la force de déchargement, la force de poussée et le travail de poinçonnage sont tous moindres.

1. Force de perforation

D'une manière générale, lorsque l'espace augmente, la contrainte de compression dans la zone de cisaillement diminue et la contrainte de traction augmente, ce qui favorise l'apparition de fissures et réduit la résistance au cisaillement. La force de poinçonnement étant proportionnelle à la résistance au cisaillement, elle diminue également proportionnellement à l'augmentation de la fente. Cependant, lorsque l'écart est suffisamment grand, étant donné que les fissures supérieures et inférieures ne coïncident pas, la diminution de la résistance au cisaillement est très faible, et il peut même y avoir une tendance au rebond (voir figure 16).

- 1-t=0,5mm (D d /t=40)

- 2-t=1,0mm (D d /t=20)

- 3-t=1,6mm (D d /t=12.5)

2. Force de déchargement et force d'éjection

La figure 17 montre la courbe de relation entre l'espace et la force de déchargement. Qu'il s'agisse d'acier doux, d'acier inoxydable, de laiton ou d'alliage d'aluminium, la force de déchargement atteint sa valeur minimale lorsque l'écart est d'environ 20% de l'épaisseur du matériau. La force de déchargement augmente fortement lorsque l'écart est inférieur à 10% ou supérieur à 30% de l'épaisseur du matériau.

Lorsque l'écart est supérieur à 10% à 15% de l'épaisseur du matériau, une fois le poinçonnage terminé, la taille de la pièce poinçonnée diminue en raison de la déformation par traction et du retour élastique, et ne se bloque plus dans la matrice, ce qui fait que la force d'éjection est pratiquement nulle.

3. Travaux de poinçonnage

Le travail de poinçonnage correspond à la zone située sous la courbe force-course (diagramme indicateur). Le travail de poinçonnage est la principale base de sélection ou de vérification de la puissance du moteur principal de la presse.

Le travail de poinçonnage varie légèrement en fonction de l'écart. Si la fente est trop petite ou trop grande, le travail de poinçonnage augmentera. Lorsque la fente est appropriée et que les fissures supérieures et inférieures se rencontrent et coïncident, le travail de poinçonnage est réduit au minimum (voir figure 18).

Matériau : Plaque de laiton de 3,3 mm d'épaisseur, poinçonnage de trous ronds fixes

IV. Détermination de l'autorisation raisonnable

Le jeu entre le poinçon et la matrice affecte grandement la qualité de la section, la précision dimensionnelle, la durée de vie de la matrice et la consommation d'énergie des pièces poinçonnées. Lors de la conception de la matrice, il est essentiel de choisir un jeu raisonnable. En résumé, si l'on compare l'impact du jeu sur la qualité, la précision dimensionnelle, la durée de vie de la matrice et la consommation d'énergie des pièces poinçonnées, il n'existe pas de valeur de jeu raisonnable qui réponde à toutes les exigences.

En outre, la matrice s'use au cours de son utilisation et le jeu ne peut rester fixe, mais varie toujours dans une certaine fourchette. En outre, il existe une différence entre le jeu statique à l'état assemblé de la matrice et le jeu dynamique à l'état de fonctionnement.

Par conséquent, dans la production réelle, une plage appropriée est généralement sélectionnée comme jeu raisonnable. La limite inférieure de cette plage est appelée le jeu raisonnable minimum c min et la limite supérieure est appelée l'espace libre maximal raisonnable c max . Compte tenu du fait que l'usure de la matrice augmente le jeu, la valeur minimale raisonnable du jeu doit être utilisée lors de la conception et de la fabrication de nouvelles matrices.

Les méthodes de détermination de l'autorisation raisonnable sont les suivantes :

1. Méthode de détermination théorique

La base principale de la méthode de détermination théorique est d'assurer la coïncidence des fissures afin d'obtenir une bonne section de cisaillement. La figure 19 montre l'état instantané de l'initiation de la fissure au début du processus de poinçonnage. Le jeu c peut être déterminé à partir du triangle △ABC de la figure.

c=(t-h0 )tanβ=t(1-h0 /t)tanβ

Où

- h 0 - profondeur de pénétration du poinçon (mm) ;

- t - Épaisseur du matériau (mm) ;

- β-Angle entre la direction de la contrainte de cisaillement maximale et la ligne verticale (°).

Il ressort de la formule ci-dessus : c=f(t, h 0 /t, β), et h 0 /t, β est lié aux propriétés du matériau (voir tableau 1). Par conséquent, les principaux facteurs influençant la valeur de l'écart sont les propriétés et l'épaisseur du matériau. Plus le matériau est dur et épais, plus la valeur raisonnable de l'écart est importante.

Tableau 1 h 0 /t et les valeurs β

| Matériau | h0/t | β /(°) | ||

| Recuit | Durcissement | Recuit | Durcissement | |

| Acier doux, cuivre pur, laiton doux | 0.5 | 0.35 | 6 | 5 |

| Acier mi-dur, laiton dur | 0.3 | 0.2 | 5 | 4 |

| Acier durbronze dur | 0.2 | 0.1 | 4 | 4 |

2. Méthode de détermination empirique

Les valeurs de jeu utilisées dans le passé ont été sélectionnées principalement en fonction de la précision dimensionnelle et se sont généralement révélées trop faibles et peu applicables. Dans certains cas, les matrices fabriquées avec ces valeurs de jeu produisent des pièces présentant des doubles bandes brillantes sur la section transversale et des bavures importantes.

En outre, en raison de la friction élevée entre la matrice et le matériau, un échauffement important se produit, provoquant l'adhésion du matériau à l'arête de coupe, accélérant l'usure de l'arête de coupe et réduisant la durée de vie de la matrice. Des dommages anormaux, tels que le gonflement de la matrice et la rupture du poinçon, sont également fréquents.

Sur la base des résultats de recherches récentes et de l'expérience de production, et en se référant aux normes de dégagement des États-Unis, de l'Allemagne, du Japon et de l'ex-Union soviétique, la norme nationale GB/T16743-1997 sur le dégagement de poinçonnage a été établie en 1997 (elle utilise maintenant la nouvelle norme GB/T16743-2010).

Cette norme, basée sur le principe de la "détermination du jeu par la qualité", divise le jeu de poinçonnage des matériaux métalliques en trois catégories en fonction des principaux facteurs tels que la précision dimensionnelle des pièces poinçonnées, la qualité de la section transversale, la durée de vie de la matrice et la consommation d'énergie, afin de répondre aux exigences techniques des différentes pièces poinçonnées et de sélectionner le jeu de manière rationnelle et ciblée. Cela permet de garantir la précision dimensionnelle et la qualité de la section transversale des pièces poinçonnées tout en atteignant la durée de vie correspondante de l'outil.

Lors de la sélection du jeu de poinçonnage, il convient tout d'abord de déterminer la catégorie de jeu prévue conformément au tableau 2, sur la base des exigences techniques, des caractéristiques d'utilisation et des conditions de production des pièces de poinçonnage, puis de sélectionner le rapport correspondant à cette catégorie de jeu dans le tableau 3. Après le calcul, la valeur de jeu appropriée peut être obtenue.

Tableau 2 Classification des jeux de poinçonnage des matériaux métalliques

| Base de classification | Classe I | Classe II | Classe III | ||

| Qualité de la section de poinçonnage | Caractéristiques de la surface de cisaillement |  |  |  | |

| Hauteur de l'angle rabattu R | (4~7)%t | (6~8)%t | (8~10)%t | |

| Hauteur de la bande lumineuse B | (35~55)%t | (25~40)%t | (15~25)%t | ||

| Hauteur de la bande de fracture F | Petit | Moyen | Grandes dimensions | ||

| Hauteur de la fraise h | Général | Petit | Général | ||

| Angle de fracture α | 4~7° | >7~8° | >8~11° | ||

| Précision des pièces découpées | Planéité |  | Légèrement plus petit | Petit | Plus grand |

| Taille Précision | Pièce d'obturation | Proche de la taille de la matrice | Légèrement plus petit que la taille de la matrice | Plus petit que la taille du moule | |

| Pièce perforée | Proche de la taille du poinçon | Légèrement plus grand que la taille du poinçon | Plus grand que la taille du poinçon | ||

| Durée de vie du moule | Plus bas | Plus long | Le plus long | ||

| Consommation d'énergie | Force de perforation | Plus grand | Petit | Minimum | |

| Déchargement, force de poussée | Plus grand | Minimum | Petit | ||

| Puissance de frappe | Plus grand | Petit | Légèrement plus petit | ||

| Occasions d'application | Lorsque la qualité et la précision dimensionnelle de la section découpée sont requises, il convient d'utiliser un faible jeu. La durée de vie de la matrice est relativement courte. | Lorsque la qualité et la précision dimensionnelle de la section poinçonnée sont généralement requises, il convient d'utiliser un jeu moyen. En raison de la faible contrainte résiduelle, il peut réduire l'apparition de fractures et convient aux pièces qui subissent une déformation plastique supplémentaire. | Lorsque la qualité et la précision dimensionnelle de la section découpée ne sont pas élevées, il convient d'accorder la priorité à l'utilisation d'un jeu important afin d'améliorer la durée de vie de l'outil. | ||

Tableau 3 Valeurs du jeu de poinçonnage des matériaux métalliques

| Matériau | Résistance au cisaillement τb/ MPa | Dégagement initial (dégagement latéral unique) (% t) | ||

| Type I | Type II | Type III | ||

| Acier à faible teneur en carbone 08F, 10F, 10, 20, Q235-A | ≥210~400 | 3.0~7.0 | >7.0~10.0 | >10.0~12.5 |

| Acier à moyenne teneur en carbone 45 Acier inoxydable 1Cr18Ni9Ti, 4Cr13 Alliage à expansion (Kovar) 4J29 | ≥420~560 | 3.5~8.0 | >8.0~11.0 | >11.0~15.0 |

| Acier à haute teneur en carbone T8A, T10A Acier à ressort 65Mn | ≥590~930 | 8.0~12.0 | >12.0~15.0 | >15.0~18.0 |

| Aluminium pur 1060, 1050A, 1035, 1200 Alliage d'aluminium (souple) 5A21 Laiton (doux) H62 Cuivre pur (doux) T1, T2, T3 | ≥65~255 | 2.0~4.0 | 4.5~6.0 | 6.5~9.0 |

| Laiton (dur) H62 Laiton de plomb HPb59-1 Cuivre pur (dur) T1, T2, T3 | ≥290~420 | 3.0~5.0 | 5.5~8.0 | 8.5~11.0 |

| Alliage d'aluminium (dur) 5A12 Bronze phosphoreux à l'étain QSn4-4-2,5 Bronze d'aluminium QA17 Bronze au béryllium QBe2 | ≥225~550 | 3.5~6.0 | 7.0~10.0 | 11.0~13.0 |

| Alliage de magnésium MB1, MB8 | ≥120~180 | 1.5~2.5 | ||

| Acier au silicium électrique D21, D31, D41 | 190 | 2.5~5.0 | > 5.0~9.0 | |

Lorsque la qualité et la précision de la section transversale des pièces estampées sont élevées, il convient d'utiliser un faible jeu, mais la durée de vie de l'outil est plus courte. Lorsque les exigences de qualité et de précision de la section transversale des pièces embouties sont modérées, il convient d'utiliser un jeu moyen, qui consomme moins d'énergie et prolonge la durée de vie de l'outil.

Lorsque les exigences de qualité et de précision de la section transversale des pièces embouties ne sont pas élevées, il est conseillé de donner la priorité à l'utilisation d'un grand jeu, qui présente l'avantage majeur d'une durée de vie plus longue de la matrice, et les pièces embouties ont moins de force d'expansion dans la matrice, ce qui permet l'utilisation de matrices à cylindre droit, et donc la possibilité de couper les matrices mâles et femelles avec le fil de découpe, "une seule billette pour un double usage" peut économiser de l'acier de matrice coûteux, et avec la petite force de déchargement simplifiant le dispositif de déchargement, la force d'emboutissage est faible, améliorant ainsi les conditions de travail de la matrice, et présente des avantages économiques évidents.

Le jeu pour l'emboutissage ne peut être répertorié que dans un tableau de données basé sur les principaux facteurs d'influence. Toutefois, compte tenu des grandes différences entre les conditions de production et les facteurs technologiques actifs, il est parfois nécessaire de traiter les problèmes avec souplesse en fonction des conditions de production réelles et d'ajuster les valeurs de jeu de manière appropriée. La présente norme résume l'expérience acquise dans ce domaine.

Cette norme recommande également les valeurs de jeu de poinçonnage pour les matériaux non métalliques couramment utilisés, voir le tableau 4.

Tableau 4 Valeurs du jeu de poinçonnage des matériaux non métalliques

| Matériau | Dégagement initial (dégagement unilatéral) (% t) |

| Stratifié phénolique | 1.5 – 3.0 |

| Panneau d'amiante | |

| Feuille de caoutchouc | |

| Feuille de verre organique | |

| Tissu de verre époxy-phénolique | |

| Carton rouge | 0.5 – 2.0 |

| Carton | |

| Ruban adhésif | |

| Feuille de mica | 0.25 – 0.75 |

| Cuir | |

| Papier | |

| Panneau de fibres | 2.0 |

| Feutre | 0~0.2 |

En outre, deux types de dégagement de la matrice sont recommandées. Dans les secteurs tels que la radio, l'instrumentation et les machines de précision, où une grande précision dimensionnelle des pièces estampées est requise, les valeurs d'espacement les plus faibles indiquées dans le tableau 5 peuvent être utilisées. Dans des secteurs tels que l'automobile, les machines agricoles et la quincaillerie, où la plage de tolérance pour les dimensions des pièces estampées est plus large, les valeurs d'espacement plus importantes indiquées dans le tableau 6 peuvent être adoptées.

Tableau 5 Dégagement initial d'un seul côté c pour le découpage (unité : mm)

| Epaisseur du matériau / mm | Aluminium souple | Cuivre pur, laiton, acier doux (0,08~0,2)%c | Alliage d'aluminium dur, acier mi-dur (0,3~0,4)%c | Acier dur (0,5~0,6)%c | ||||

| Cmin | Cmax | Cmin | Cmax | Cmin | Cmax | Cmin | Cmax | |

| 0.2 | 0.004 | 0.006 | 0.005 | 0.007 | 0.006 | 0.008 | 0.007 | 0.009 |

| 0.3 | 0.006 | 0.009 | 0.008 | 0.01 | 0.009 | 0.012 | 0.01 | 0.013 |

| 0.4 | 0.008 | 0.012 | 0.01 | 0.014 | 0.012 | 0.016 | 0.014 | 0.018 |

| 0.5 | 0.01 | 0.015 | 0.012 | 0.018 | 0.015 | 0.02 | 0.018 | 0.022 |

| 0.6 | 0.012 | 0.018 | 0.015 | 0.021 | 0.018 | 0.024 | 0.021 | 0.027 |

| 0.7 | 0.014 | 0.021 | 0.018 | 0.024 | 0.021 | 0.028 | 0.024 | 0.031 |

| 0.8 | 0.016 | 0.024 | 0.02 | 0.028 | 0.024 | 0.032 | 0.028 | 0.036 |

| 0.9 | 0.018 | 0.027 | 0.022 | 0.031 | 0.027 | 0.036 | 0.031 | 0.04 |

| 1 | 0.02 | 0.030 | 0.025 | 0. 035 | 0. 030 | 0.04 | 0.035 | 0.045 |

| 1.2 | 0.025 | 0.042 | 0. 036 | 0.048 | 0.042 | 0.054 | 0.048 | 0.060 |

| 1.5 | 0.038 | 0.052 | 0.045 | 0.06 | 0. 052 | 0. 068 | 0. 060 | 0.075 |

| 1.8 | 0.045 | 0.063 | 0.054 | 0.072 | 0.063 | 0.081 | 0.072 | 0.09 |

| 2 | 0.05 | 0.070 | 0.06 | 0.08 | 0.07 | 0.09 | 0.080 | 0.1 |

| 2.2 | 0.066 | 0.088 | 0.077 | 0.099 | 0.088 | 0.110 | 0.099 | 0.121 |

| 2.5 | 0.075 | 0.1 | 0.088 | 0.112 | 0.100 | 0.125 | 0.112 | 0.138 |

| 2.8 | 0.084 | 0.112 | 0.098 | 0.126 | 0.112 | 0.14 | 0. 126 | 0.154 |

| 3 | 0.090 | 0.120 | 0.105 | 0.135 | 0.12 | 0.15 | 0.135 | 0.165 |

| 3.5 | 0.122 | 0.158 | 0.14 | 0.175 | 0.158 | 0.192 | 0.175 | 0.21 |

| 4 | 0.14 | 0.18 | 0.16 | 0.2 | 0.18 | 0.22 | 0.2 | 0.24 |

| 4.5 | 0.158 | 0.202 | 0.18 | 0.225 | 0.202 | 0.245 | 0.225 | 0.270 |

| 5 | 0.175 | 0.225 | 0.2 | 0.25 | 0.225 | 0.275 | 0.250 | 0.3 |

| 6 | 0.24 | 0.3 | 0.27 | 0.33 | 0.300 | 0.360 | 0.330 | 0.390 |

| 7 | 0.28 | 0.350 | 0. 315 | 0.385 | 0.350 | 0.42 | 0.385 | 0.455 |

| 8 | 0.360 | 0.44 | 0.4 | 0.48 | 0.440 | 0.52 | 0.48 | 0.560 |

| 9 | 0.435 | 0.495 | 0.45 | 0.54 | 0.495 | 0.585 | 0.54 | 0.63 |

| 10 | 0.45 | 0.550 | 0.500 | 0.600 | 0.55 | 0.650 | 0.600 | 0.700 |

Remarque :

1. La valeur minimale du jeu initial est équivalente à la valeur nominale du jeu.

2. La valeur maximale du jeu initial tient compte de la plus-value due aux tolérances de fabrication des matrices mâle et femelle.

3. Au cours de l'utilisation, en raison de l'usure des pièces de travail du moule, le jeu augmentera, de sorte que la valeur d'utilisation maximale du jeu doit dépasser les valeurs indiquées.

Tableau 6 Jeu initial unilatéral c pour les matrices de poinçonnage (unité : mm)

| Matériau Épaisseur / mm | 08,10,35 09Mn, Q235 | Q345 (16Mn) | 40,50 | 65Mn | ||||

| Cmin | Cmax | Cmin | Cmax | Cmin | Cmax | Cmin | Cmax | |

| Moins de 0,5 | Dégagement minimal | |||||||

| 0.5 | 0.02 | 0. 030 | 0.02 | 0.03 | 0.02 | 0.030 | 0.020 | 0.03 |

| 0.6 | 0.024 | 0.036 | 0.024 | 0.036 | 0.024 | 0.036 | 0.024 | 0.036 |

| 0.7 | 0.032 | 0.046 | 0.032 | 0.046 | 0.032 | 0.046 | 0.032 | 0.046 |

| 0.8 | 0.036 | 0.052 | 0.036 | 0.052 | 0.036 | 0.052 | 0.032 | 0.046 |

| 0.9 | 0.045 | 0.063 | 0.045 | 0.063 | 0.045 | 0.063 | 0.045 | 0.063 |

| 1 | 0.05 | 0.07 | 0.05 | 0.07 | 0.05 | 0.07 | 0.045 | 0.063 |

| 1.2 | 0.063 | 0.090 | 0.066 | 0.09 | 0.066 | 0.090 | ||

| 1.5 | 0.066 | 0.12 | 0.085 | 0.12 | 0.085 | 0.120 | ||

| 1.75 | 0.11 | 0.16 | 0.11 | 0.16 | 0.11 | 0.160 | ||

| 2 | 0.123 | 0.18 | 0.13 | 0.19 | 0.13 | 0.19 | ||

| 2.1 | 0.13 | 0.19 | 0.14 | 0.2 | 0.14 | 0.2 | ||

| 2.5 | 0.18 | 0.25 | 0.19 | 0.27 | 0.19 | 0.27 | ||

| 2.75 | 0.2 | 0.28 | 0.21 | 0.3 | 0.21 | 0.300 | ||

| 3 | 0.23 | 0. 320 | 0.24 | 0.33 | 0.24 | 0.33 | ||

| 3.5 | 0.27 | 0. 370 | 0.29 | 0.39 | 0.29 | 0.390 | ||

| 4 | 0.32 | 0.44 | 0.34 | 0.46 | 0.340 | 0.460 | ||

| 4.5 | 0.360 | 0.500 | 0.340 | 0.48 | 0.390 | 0.52 | ||

| 5.5 | 0.470 | 0.640 | 0.39 | 0.550 | 0.49 | 0.660 | ||

| 6 | 0.540 | 0.720 | 0.42 | 0.600 | 0.57 | 0.75 | ||

| 6.5 | 0.47 | 0.650 | ||||||

| 8 | 0.6 | 0.840 | ||||||

V. Principe de sélection des valeurs de jeu des poinçons et matrices

Analyse de la processus d'estampage révèle qu'il n'existe actuellement aucune valeur de jeu fixe qui puisse satisfaire à toutes les exigences en matière de qualité optimale de la section, de précision dimensionnelle maximale, de déformation minimale, de durée de vie maximale de l'outil et de force de poinçonnage, de force de déchargement et de force d'éjection de la pièce minimales.

Par conséquent, dans la production réelle d'emboutissage, une plage de jeu est principalement déterminée sur la base de facteurs tels que la qualité de la section, la précision dimensionnelle et la durée de vie de l'outil. Tant que le jeu se situe dans cette plage, il est possible d'obtenir des pièces embouties acceptables et une durée de vie plus longue de l'outil.

Cette plage est connue sous le nom de jeu raisonnable, la valeur minimale étant appelée jeu raisonnable minimal et la valeur maximale, jeu raisonnable maximal. Lors de la conception et de la fabrication, il faut tenir compte du fait que l'usure au cours de l'utilisation augmente le jeu entre le poinçon et la matrice ; il est donc généralement préférable de déterminer le jeu de la matrice sur la base de la valeur minimale du jeu raisonnable.

Plus le jeu sélectionné lors de la conception est faible, plus la précision de fabrication et d'assemblage requise est élevée, ce qui entraîne une augmentation des coûts. Un jeu plus faible exige également une plus grande résistance et une plus grande précision de la matrice, ce qui se traduit par une durée de vie plus courte et une plus grande probabilité d'entretien. Par conséquent, le niveau de jeu de poinçonnage est généralement choisi en fonction des critères suivants :

(1) Résistance au cisaillement des matériaux

Les matériaux dont la résistance au cisaillement est plus faible ont de meilleures capacités de formage par étirement et sont plus sujets aux bavures, c'est pourquoi le jeu doit être plus petit. Par exemple, le jeu de poinçonnage pour les matériaux en cuivre de dureté moyenne est de 70% de celui des matériaux en acier de même épaisseur, et de 60% pour les matériaux en aluminium.

(2) Exigences en matière de précision des pièces

Les produits destinés aux industries de l'électronique et de l'électroménager exigent une grande précision, tandis que ceux destinés aux industries des produits d'extérieur, de l'électricité et des machines agricoles ont des exigences de précision moindres. Par conséquent, le jeu de la matrice peut être plus important.

(3) Surface de la pièce et longueur de l'arête

Les pièces plus grandes ou celles qui ont des bords longs ont tendance à accumuler plus d'erreurs lors de la fabrication et de l'assemblage des matrices, c'est pourquoi il faut choisir un jeu de matrice plus important. (Une exception est faite pour les matrices de découpage rectangulaires à bords longs car, lors de l'emboutissage, la pièce à usiner exerce une force de compression sur la matrice concave, ce qui entraîne une dilatation des bords droits de la matrice).

(4) Position dans le flux du processus

Lorsque les bavures produites par le poinçonnage affectent négativement les opérations suivantes ou le produit final, le jeu de la matrice doit être plus petit. S'il n'y a pas d'impact négatif, un jeu plus important est préférable.

(5) Structure de la filière

Lorsque la structure de la matrice est limitée par la forme du matériau et ne peut pas garantir un jeu optimal entre le poinçon et la matrice (comme dans le cas des matrices de découpe de tubes ou de poinçonnage sur des surfaces inclinées), il convient de choisir un jeu plus important.

VI. Calcul rapide des valeurs de jeu entre le poinçon et la matrice pour les pièces de qualité économique

Dans la production quotidienne, les pièces de qualité économique représentent plus de 80% de la charge de travail totale. Si la géométrie de la pièce est un polygone extérieur, ou si elle comporte des saillies ou des fentes internes dont la largeur n'est pas inférieure à 12 fois l'épaisseur du matériau (12t), elle peut toujours être considérée comme une pièce de qualité économique. Dans ce cas, le jeu bilatéral (C) entre le poinçon et la matrice est calculé comme 10% de l'épaisseur du matériau : C = 0,1t.

Si le jeu calculé est inférieur à 0,02 mm, il doit être traité comme s'il n'y avait pas de jeu, ce qui signifie que le poinçon doit être conçu pour ne pas entrer dans la matrice.

Une méthode de poinçonnage sans jeu consiste à utiliser plusieurs couches de matériau pour empiler les poinçons. Cette technique convient aux matrices de découpage, mais doit être utilisée avec prudence pour les matrices de poinçonnage.

Le poinçonnage sans jeu exige une grande précision dans les presse mécanique mouvement. Le jeu entre le coulisseau et le guide doit être compris entre 0,005 mm et 0,015 mm, et le jeu axial entre la bielle et la calotte sphérique ne doit pas dépasser 0,02 mm ; il ne doit pas être trop lâche. L'environnement de travail doit être propre et ordonné.

Une petite quantité de lubrifiant doit être ajoutée pendant le poinçonnage, et il faut veiller à ce que des particules étrangères ou de la poussière ne contaminent pas les matériaux et le lubrifiant.

VII. Principes de sélection des orientations d'apurement

1) Pour le découpage, utiliser la taille de la matrice comme référence, la taille du poinçon étant la taille de la matrice moins la valeur du jeu.

2) Pour le poinçonnage, utilisez la taille du poinçon comme référence, la taille de la matrice étant la taille du poinçon plus la valeur du jeu.