Classification et caractéristiques du soudage par résistance

Classification des méthodes de soudage

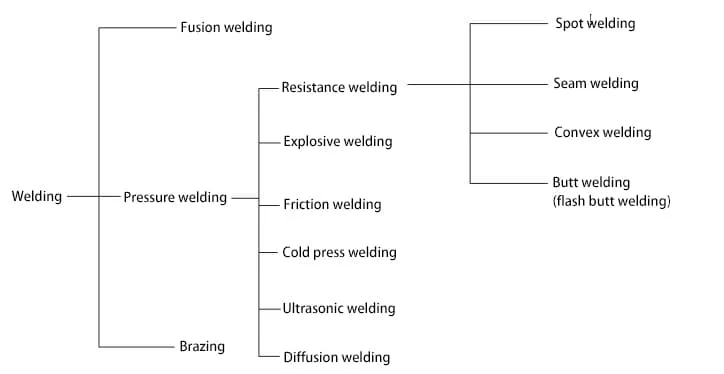

Classés selon les méthodes de soudage, soudage par points est un type de soudage par résistance et entre dans la catégorie du soudage sous pression, comme le montre la figure 1-1.

Classification des méthodes de soudage

Avantages du soudage par résistance :

1) La chaleur est concentrée, le temps de chauffe est court et la déformation due au soudage est faible.

2) Le processus métallurgique est relativement simple.

3) Il peut s'adapter au soudage de plusieurs types de matériaux similaires et dissemblables. métaux.

4) Le processus est simple et facile à mécaniser et à automatiser.

5) La productivité du soudage est élevée et les coûts sont faibles.

6) L'environnement de travail est bon, avec une pollution minimale.

Inconvénients :

1) L'investissement initial en équipement est élevé, l'équipement est complexe et le personnel d'entretien requiert une grande expertise technique.

2) Nécessite une grande capacité de puissance, souvent monophasée, ce qui peut entraîner un déséquilibre du réseau électrique.

3) Manque de méthodes d'essai non destructives simples et pratiques.

Un aperçu de l'application du soudage par résistance dans la production automobile.

Dans la production de composants automobiles, divers procédés de soudage tels que le soudage par points, le soudage par bossage, le soudage à la molette et le soudage par étincelage sont largement utilisés. Par exemple, le soudage par points est utilisé pour le soudage par points des carrosseries automobiles, le soudage par points des supports d'assemblage des traverses, le soudage par projection des pièces d'équilibrage de l'arbre d'entraînement, le soudage des joints des réservoirs de carburant automobiles et le soudage par étincelage en continu des jantes de roues automobiles.

Le soudage par points, en particulier, est une méthode d'assemblage rapide et économique qui convient aux joints à recouvrement et aux joints qui ne nécessitent pas d'étanchéité au gaz, ainsi qu'aux composants à parois minces d'une épaisseur inférieure à 4 mm produits par emboutissage ou par laminage, qui nécessitent une bonne plasticité du métal.

Ce livre se concentre sur l'application des robots de soudage par points et des systèmes dans la production automobile (voir la vidéo du CD d'accompagnement - (11) Equipment Performance Display of Robot Manufacturing Enterprises).

Le principe de base du soudage par points

Le processus de formation du grain de soudure dans le soudage par points

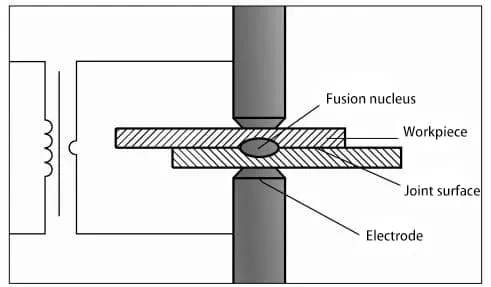

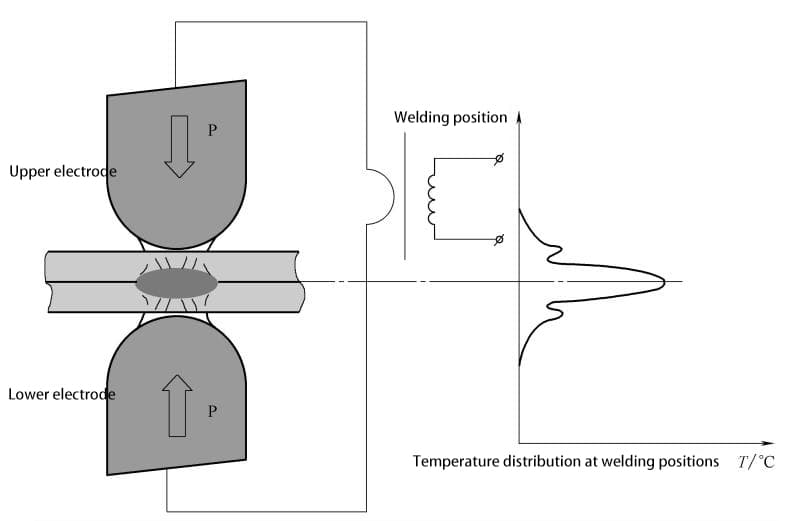

Le soudage par résistance par points, abrégé en RSW, est une méthode de soudage dans laquelle les pièces assemblées sont jointes dans des joints à recouvrement et comprimées entre deux électrodes, en utilisant le chauffage par résistance pour faire fondre le métal de base et former le point de soudure, comme le montre la figure 1-2.

Lors du soudage par points, en raison de la résistance élevée au point de contact entre les deux pièces, une quantité importante de chaleur de résistance est générée au point de contact lorsqu'un courant électrique suffisamment important passe à travers les plaques. Le métal de la zone centrale la plus chaude est ainsi rapidement chauffé jusqu'à atteindre un état hautement plastique ou fondu, formant une pépite de soudure liquide en forme de lentille.

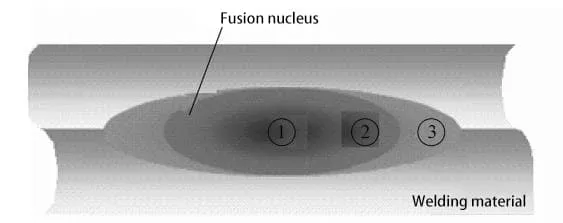

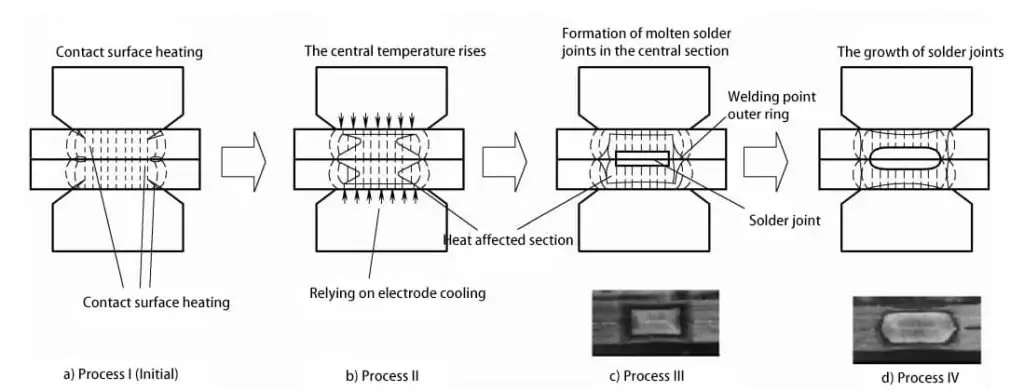

La température de la zone en fusion diminue progressivement de l'intérieur vers l'extérieur. Après la coupure de l'alimentation, la pression est maintenue ou augmentée pour permettre à la pépite de soudure de se solidifier et de cristalliser sous pression, formant un point de soudure densément structuré, comme le montre la figure 1-3.

Au point de contact entre l'électrode et la pièce, la chaleur générée est évacuée par la bonne conductivité thermique des électrodes en cuivre (ou en alliage de cuivre) et de l'eau de refroidissement, ce qui limite l'augmentation de la température et empêche le collage. Le processus de formation du point de soudure dans le soudage par points est illustré à la figure 1-4.

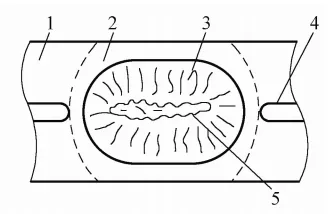

1 - Pièce à usiner 2 - Zone plastique 3 - Pépite 4 - Espace entre les feuilles 5 - Surface de collage

Figure 1-3 : Schéma de la croissance et de la section transversale des pépites de soudure par points

En résumé, les deux éléments fondamentaux du soudage par points sont la source de chaleur interne et la pression externe.

Le processus de soudage par points peut être résumé en quatre étapes interconnectées : dans la première étape, les pièces sont précomprimées entre les électrodes ; dans la deuxième étape, la zone de soudage est chauffée à une certaine température après l'application du courant ; dans la troisième étape, la partie centrale forme le grain de soudure ; et dans la quatrième étape, la soudure refroidit et se cristallise sous la pression des électrodes, formant ainsi le point de soudure.

Lors du soudage par points, la pression appliquée par des électrodes d'un certain diamètre entraîne une déformation de la pièce et la formation d'un chemin de courant uniquement dans la zone de soudage en contact étroit, ce qui se traduit par une densité de courant extrêmement élevée. La pression appliquée est donc liée à la rigidité de la pièce.

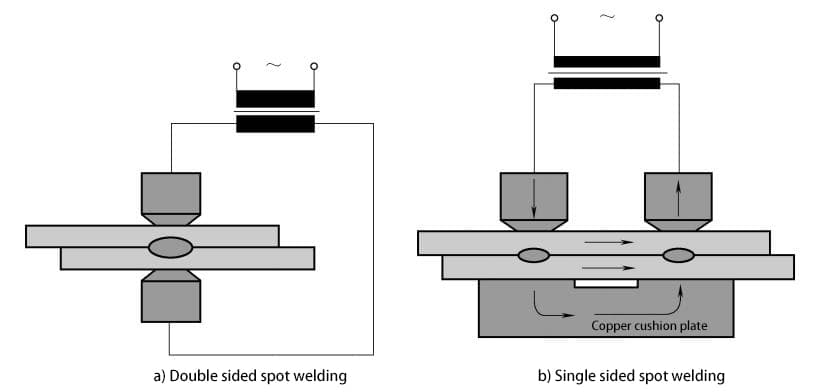

En fonction de la direction du flux de courant à travers la pièce, le soudage par points est généralement divisé en deux catégories : le soudage par points double face et le soudage par points simple face. Dans le cas du soudage par points double face, les deux électrodes sont placées de part et d'autre de la pièce, et le courant traverse les deux côtés de la pièce pour former le point de soudure. Il s'agit d'une méthode de soudage couramment utilisée pour les robots de soudage par points, comme le montre la figure 1-5.

Le soudage par points sur une seule face implique que les deux électrodes soient positionnées sur un seul côté de la pièce et est utilisé lorsqu'il est difficile pour les électrodes d'approcher la pièce des deux côtés, ou lorsqu'une empreinte peu profonde est nécessaire sur un côté de la pièce.

Source de chaleur et facteurs affectant le chauffage dans le soudage par points

(1) Source de chaleur pour le soudage par points

La source de chaleur dans le soudage par points par résistance est la chaleur de résistance, conformément à la loi de Joule, Q=I2Rt (où Q est la chaleur générée en joules, I est le courant de soudage en ampères, R est la résistance en ohms et t est le temps de soudage en secondes).

Le courant de soudage, la résistance entre les deux électrodes et le temps de soudage sont les trois principaux facteurs déterminant la production de chaleur (source de chaleur interne) dans le soudage par points, la majeure partie de la chaleur étant utilisée pour former le grain de soudure.

Le courant et le temps de soudage requis sont liés à la formation d'un grain de soudure spécifique ; si le temps de soudage est très court, le courant de soudage requis pendant le soudage par points augmentera, comme le montre la figure 1-6.

(2) Bilan thermique et dissipation de la chaleur

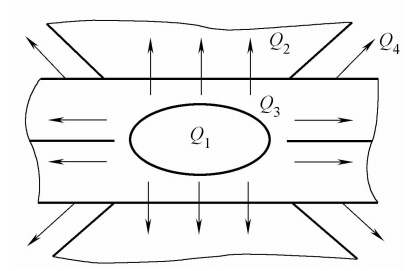

Pendant le soudage par points, seule une petite partie de la chaleur générée est utilisée pour former le grain de soudure, tandis qu'une plus grande partie est perdue par conduction et radiation vers les matériaux adjacents, comme le montre la figure 1-7.

Note : Q1 est l'apport de chaleur pour former le bain de fusion dans la zone de soudage chauffée ; Q2 est la perte de chaleur par conduction thermique via l'électrode ; Q3 est la perte de chaleur par conduction thermique dans le métal environnant de la zone de soudage ; Q4 est la perte de chaleur par convection et radiation dans l'air ambiant.

L'équation du bilan thermique est la suivante : Q (chaleur totale) = Q1 + Q2 + Q3 + Q4où la chaleur effective Q1 dépend des propriétés thermiques du métal et de la quantité de métal fondu, indépendamment des conditions de soudage, avec une valeur de référence de Q1≈10%~30%Q.

Pour les métaux à faible résistivité et bonne conductivité thermique (aluminium, alliages de cuivre, etc.), Q1 prend la limite inférieure ; pour les métaux ayant une résistivité élevée et une mauvaise conductivité thermique (acier inoxydable, alliages à haute température, etc.), Q1 prend la limite supérieure.

La chaleur perdue comprend principalement la chaleur conduite à travers les électrodes (Q2≈30%~50%Q), la chaleur conduite à travers la pièce (Q3≈20%Q), et la chaleur rayonnée dans l'atmosphère (Q4(environ 5% de la chaleur totale). Les caractéristiques du soudage par points se reflètent principalement dans les trois aspects suivants :

1) Chauffage rapide et concentré.

2) Une dissipation efficace de la chaleur dans la zone de soudage est essentielle pour obtenir une répartition raisonnable de la température.

3) Le processus de chauffage est étroitement lié aux propriétés thermiques du métal à souder.

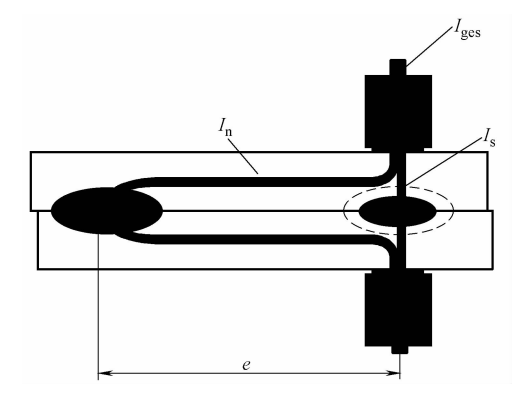

Phénomène de détournement de courant dans le soudage par points

Pendant le soudage par points, une petite partie du courant passe par les points de soudure environnants, formant un chemin de courant et se dissipant dans le métal environnant. Le phénomène de déviation du courant pendant le soudage par points est illustré à la figure 1-8.

Note : Is=Iges-In où Is est le courant de soudage, Iges est le courant total de l'électrode et In est le courant de dérivation.

Plus la distance entre les points est faible, plus la plaque est épaisse et plus la conductivité électrique du matériau est bonne, plus la déviation est importante. Une déviation importante peut entraîner une perte d'énergie et des difficultés à garantir la qualité du soudage.

En outre, l'état de surface de la pièce affecte considérablement la déviation. Lorsque le traitement de surface est mauvais, les taches d'huile et les films d'oxyde augmentent la résistance de contact, ce qui entraîne une augmentation de la résistance totale de la zone de soudage et une diminution relative de la résistance de déviation, augmentant ainsi la déviation.Résistance dans la zone de soudage et ses variations

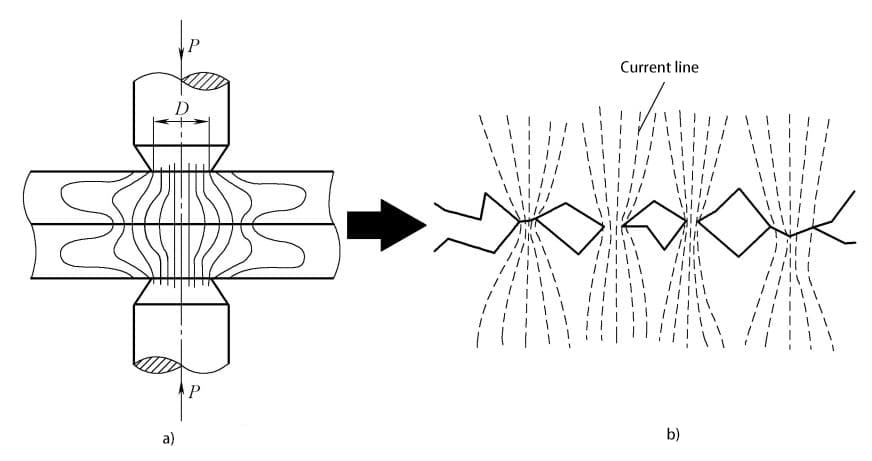

La formation d'une résistance de contact est due à la microrugosité de la surface de soudage et à la présence de couches conductrices de mauvaise qualité. La distribution des lignes de courant pendant le soudage par points et la situation du courant passant par les points de contact des pièces sont illustrées à la figure 1-9.

a) Distribution des lignes de courant pendant le soudage par points

b) Situation du courant passant par les points de contact entre les pièces

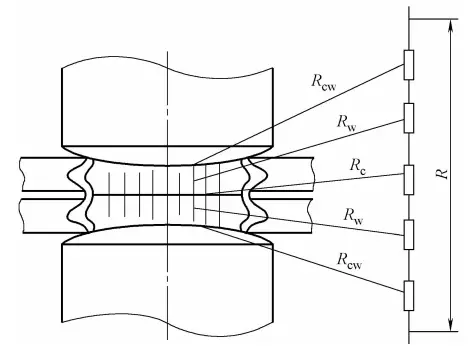

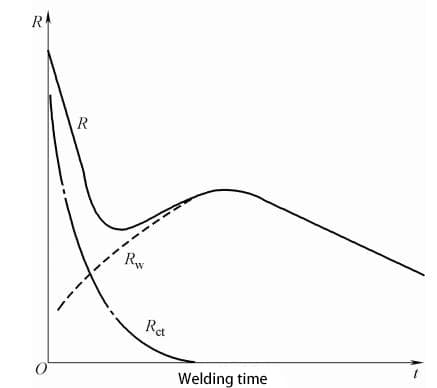

Pendant le soudage par points, trois types de résistance existent dans la zone de soudage, et la résistance R entre les deux électrodes varie avec différentes résistances. méthodes de soudagecomme le montre la figure 1-10.

Note : R représente la résistance totale de la zone de soudage ; R représente la résistance interne de la pièce ; R représente la résistance de contact entre les pièces ; R représente la résistance de contact entre l'électrode et la pièce.

La résistance totale R dans la zone de soudage par points est composée de la résistance interne Rw des deux parties soudées, la résistance de contact Rc entre les deux parties soudées, et la résistance de contact Rcw entre l'électrode et la pièce, soit R=2Rw+Rc+2Rcw. Les méthodes de calcul des valeurs de résistance de chaque pièce sont les suivantes :

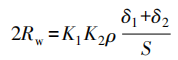

1) Résistance interne des pièces soudées (Rw) : La résistance générée par le courant traversant les pièces soudées est liée à la résistance des pièces elles-mêmes. La formule pour calculer cette résistance est la suivante :

où :

- ρ = résistivité du métal dans la zone de soudage

- δ1, δ2 = épaisseur des deux parties soudées (mm)

- S = correspondant à la surface de contact de l'électrode (mm)2)

- K1 = coefficient dû à l'effet de bord provoquant l'expansion du champ de courant, compris entre 0,82 et 0,84

- K2 = coefficient dû à l'effet de dérivation provoquant l'expansion du champ de courant, compris entre 0,8 et 0,9 ; une valeur inférieure est choisie pour les spécifications dures, et une valeur supérieure pour les spécifications douces.

Étant donné que ρ augmente généralement avec la température, plus le temps de chauffage est long, plus la résistance est importante, ce qui se traduit par une plus grande production de chaleur et une plus grande contribution à la formation de la soudure.

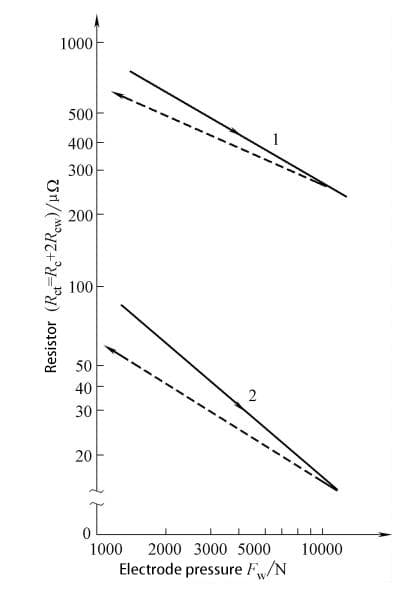

2) Résistance de contact (Rc+2Rcw) : La résistance de contact est une résistance supplémentaire, qui se réfère généralement à la valeur de résistance mesurée à la surface de contact (surface de contact pièce soudée-pièce soudée, surface de contact pièce soudée-électrode) sous la pression de l'électrode de soudage par points.

Les principaux facteurs affectant la résistance de contact sont l'état de la surface et la pression de l'électrode. La résistance de contact à une température de chauffage de 600°C pour l'acier et de 350°C pour l'aluminium est proche de zéro.

La résistance de contact entre les pièces soudées (Rc), la résistance de contact entre l'électrode et la pièce (Rcw), la résistance interne des deux parties soudées (Rw), la déviation du courant pendant le soudage par points, le courant de soudage, le temps d'excitation et la pression de l'électrode ont tous un impact significatif sur l'échauffement pendant le soudage par points.

La courbe de variation de la résistance interne de la pièce pendant le processus de soudage est illustrée à la figure 1-11.

Note : Rw représente la résistance propre de la pièce ; Rct représente la résistance de contact (Rct=Rc+2Rcw) ; R représente la résistance totale de la zone de soudage (R=Rw+Rct).

La relation entre la résistance de contact et la pression de l'électrode est illustrée à la figure 1-12.

Note : L'épaisseur de la plaque est de 1 mm ; 1 représente l'acier à faible teneur en carbone ; 2 représente l'alliage d'aluminium.

électrode de soudage par points

Fonctions des électrodes de soudage par points

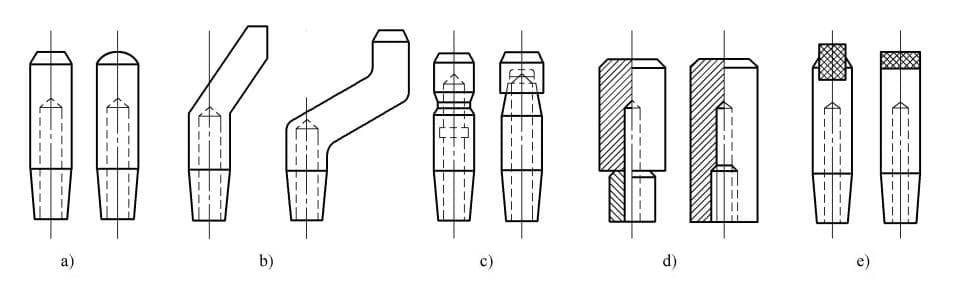

L'électrode de soudage par points est un élément essentiel pour garantir la qualité du soudage par points. Ses principales fonctions consistent à conduire le courant électrique vers la pièce à souder, à transmettre la pression à la pièce et à dissiper rapidement la chaleur de la zone de soudage. Les formes courantes d'électrodes de soudage par points sont illustrées à la figure 1-13.

a) Électrode droite standard b) Électrode courbée c) Électrode à calotte d) Électrode filetée e) Électrode composite

Exigences relatives aux matériaux d'électrode

Compte tenu des fonctions susmentionnées de l'électrode, les matériaux utilisés pour sa fabrication doivent présenter une conductivité électrique, une conductivité thermique et une dureté à haute température suffisamment élevées.

La structure de l'électrode doit présenter une résistance et une rigidité adéquates, ainsi que des conditions de refroidissement suffisantes. En outre, la résistance de contact entre l'électrode et la pièce doit être suffisamment faible pour éviter la fusion superficielle de la pièce ou l'alliage entre l'électrode et la surface de la pièce.

Matériaux d'électrode courants

Selon les dispositions de la norme HB5420 1989 du ministère chinois de l'industrie aérospatiale, les matériaux d'électrode sont classés en quatre catégories, dont trois sont couramment utilisées.

(1)Les matériaux de catégorie 1 sont des cuivres et des alliages de cuivre à conductivité électrique élevée et à dureté moyenne, qui atteignent leurs exigences de dureté principalement par déformation à froid. Ils conviennent à la fabrication d'électrodes pour le soudage de l'aluminium et des alliages d'aluminium et peuvent également être utilisés pour le soudage par points de plaques d'acier revêtues, bien que leurs performances ne soient pas aussi bonnes que celles des alliages de catégorie 2.

Les alliages de la catégorie 1 sont également couramment utilisés pour la fabrication de composants conducteurs non soumis à des contraintes ou soumis à de faibles contraintes. Parmi les trois catégories d'alliages, le cuivre chrome-niobium, le cuivre chrome-zirconium-niobium et le cuivre cobalt-chrome-silicium présentent des performances supérieures et ont été largement utilisés. Leurs qualités respectives sont appelées DJ70, DJ85 et DJ100, comme le montre le tableau 1-1.

Tableau 1-1 : Propriétés des matériaux courants

| Noms | Variétés | Propriétés des matériaux | |||

| Dureté | Conductivité électrique /(MS/m) | Température de ramollissement /℃ | |||

| HV30kg | HRB | ||||

| Pas moins de | |||||

| Chrome cuivre | Barres étirées à froid | 85 | 53 | 56 | 150 |

| Chrome zirconium cuivre | Barres forgées | 90 | 53 | 45 | 250 |

| Cobalt chrome silicium cuivre | Barres étirées à froid | 183 | 90 | 26 | 600 |

En outre, il existe un matériau de frittage composite tungstène-cuivre, qui convient aux situations où la chaleur est élevée, les temps de soudage longs, le refroidissement insuffisant ou la pression élevée.

Il est utilisé pour les électrodes complexes pour le soudage par points des plaques de cuivre, les électrodes encastrées pour le soudage par bossage ou les électrodes de soudage transversal par fil. L'augmentation de la teneur en tungstène entraîne une augmentation de la résistance et de la dureté du matériau, mais une diminution de sa conductivité électrique et de sa conductivité thermique.

2) La deuxième catégorie de matériaux présente une conductivité électrique et une dureté supérieures à celles des alliages de la première catégorie. Ces alliages peuvent atteindre leurs exigences de performance par une combinaison de travail à froid et de traitement thermique. Par rapport à la première catégorie d'alliages, ils ont des performances mécaniques plus élevées, une conductivité électrique modérée et une forte résistance à la déformation sous une pression modérée.

Ils sont donc les matériaux d'électrode les plus couramment utilisés et sont largement employés pour le soudage par points de l'acier à faible teneur en carbone, de l'acier faiblement allié, de l'acier inoxydable, des alliages à haute température, des alliages de cuivre à faible conductivité et de l'acier enrobé. Les alliages de catégorie 2 conviennent également à la fabrication d'arbres, de pinces, de plateaux, de porte-électrodes et de divers composants conducteurs dans les machines de soudage par résistance.

3) La troisième catégorie de matériaux présente une conductivité électrique inférieure à celle des première et deuxième catégories, et une dureté supérieure à celle des alliages de la catégorie 2. Ces alliages peuvent atteindre leurs exigences de performance par un traitement thermique ou une combinaison de travail à froid et de traitement thermique. Ils ont des performances mécaniques plus élevées, une bonne résistance à l'usure, une température de ramollissement élevée et une conductivité électrique plus faible.

Ils conviennent donc au soudage par points de matériaux à haute résistance et à haute température, tels que le chrome, le zirconium et le cuivre. Ces métaux présentent une bonne conductivité électrique et thermique, une dureté élevée, une résistance à l'usure et à la rupture, ainsi qu'une température de ramollissement élevée. Lors du soudage, les électrodes présentent une usure minimale, des vitesses de soudage rapides et des coûts de soudage globaux peu élevés.

Avec les besoins de la production industrielle, le soudage par résistance a imposé des exigences plus élevées aux matériaux d'électrode en termes de résistance, de point de ramollissement et de conductivité électrique dans les processus de production à grande vitesse et à cadence élevée. Les matériaux composites à base de cuivre renforcé par des particules (également connus sous le nom de cuivre renforcé par dispersion) ont retenu l'attention en tant que nouveau type de matériau d'électrode et sont largement utilisés.

Il s'agit d'ajouter ou d'utiliser des mesures spécifiques pour produire des particules de seconde phase fines et dispersées dans une matrice de cuivre présentant une bonne stabilité thermique. Ces particules peuvent entraver le mouvement des dislocations, améliorant ainsi la résistance du matériau à température ambiante, tout en inhibant la recristallisation, améliorant ainsi sa résistance à haute température, comme l'Al2O3-Cu et TiB2-Matériaux composites en Cu.

La composition et les propriétés des matériaux typiques des électrodes de soudage par résistance en cuivre renforcées par dispersion sont indiquées dans le tableau 1-2.

Tableau 1-2 Composition et performances des matériaux d'électrodes de soudage par résistance en cuivre renforcé par dispersion typiques

| Fraction de masse de la dispersion des matériaux (Masse %) | Résistance à la traction /MPa | Élongation (%) | Conductivité électrique (% IACS) | Gamme applicable |

| Cu-0,38Al2O3 | 490 | 5 | 84 | Adaptées à la fabrication automobile, elles ont une durée de vie 4 à 10 fois supérieure à celle des électrodes de soudage par points en chrome-cuivre. |

| Cu-0,94Al2O3 | 503 | 7 | 83 | |

| Cu-0.16Zr-0.26Al2O3 | 434 | 8 | 88 | |

| Cu-0,16Zr-0,94Al2O3 | 538 | 5 | 76 |

Structure des électrodes de soudage par points

La structure des électrodes de soudage par points peut être divisée en cinq types : électrodes droites standard, électrodes courbes, électrodes à capuchon, électrodes filetées et électrodes composites.

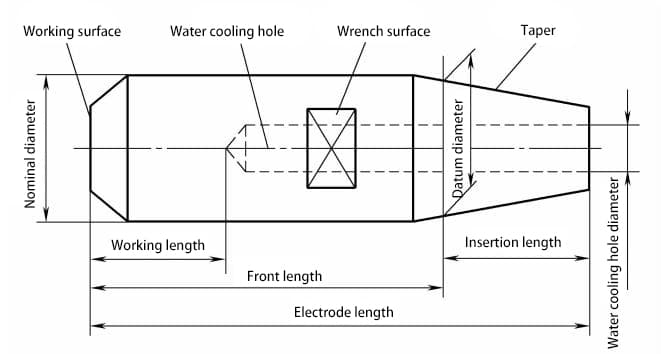

Les électrodes de soudage par points se composent de quatre parties : la pointe, le corps, la queue et le trou d'eau de refroidissement. L'électrode droite standard est le type d'électrode le plus utilisé pour le soudage par points, et les noms des parties de l'électrode sont indiqués dans la figure 1-14.

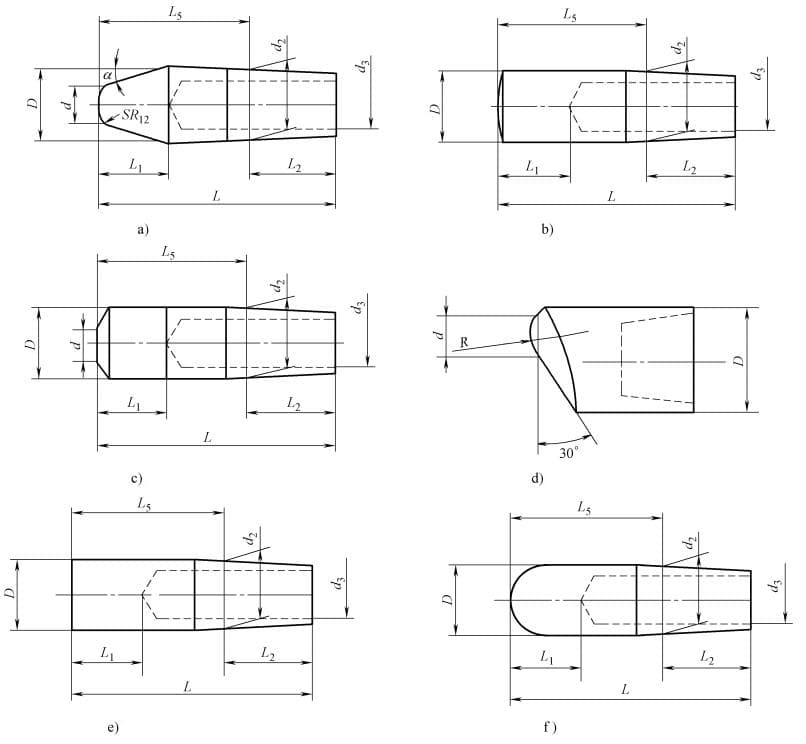

En fonction des différentes surfaces de travail des électrodes de soudage par points, il existe six types de désignations et de formes pour les électrodes standard (c'est-à-dire les électrodes droites), comme le montre la figure 1-15.

a) Électrode à pointe (code J)

b) Électrode sphérique (code H)

c) Électrode conique (code Y)

d) Électrode cunéiforme décalée (code EF)

e) Électrode plate (code M)

f) Électrode à calotte sphérique (code Q)

La pointe de l'électrode est en contact direct avec la surface de la pièce à haute température et résiste constamment à des températures et des pressions élevées pendant la production de soudure. Par conséquent, l'adhérence, l'alliage et la déformation sont les principaux facteurs à prendre en compte dans la conception des électrodes.

Principaux paramètres des électrodes de soudage par points

1) Principaux paramètres physiques : Dureté supérieure à 75 HRB, conductivité électrique supérieure à 75% IACS, température de ramollissement de 550°C, comme indiqué dans le tableau 1-3.

2) Composition chimique clé, comme indiqué dans le tableau 1-4.

Tableau 1-3 : Principaux paramètres physiques

| Densité (g/cm3) | Résistance à la traction (N/mm²) | Dureté HV | Élongation (%) | Conductivité électrique (20°C) IACS (%) | Conductivité thermique (20°C) (W/m-K) |

| 8.9 | ≥380 | 110~145 | ≥15 | ≥75 | 330 |

Tableau 1-4 : Principale composition chimique

| Nom | Al | Mg | Cr | Zr | Fe | Si | P | Impuretés totales |

| Chrome Zirconium Cuivre | 0. 1 ~ 0. 25 | 0. 1 ~ 0. 25 | 0. 1 ~ 0. 8 | 0. 3 ~ 0. 6 | 0. 5 | 0. 5 | 0. 1 | 0.5 |

Exigences de qualité pour les électrodes de soudage par points

1) Conductivité électrique mesurée à l'aide d'un conductimètre à courants de Foucault, la moyenne de trois points étant supérieure ou égale à 44 MS/m.

2) Dureté mesurée selon les normes de dureté Rockwell, la moyenne de trois points étant supérieure ou égale à 78 HRB.

3) Dans l'expérience de la température de ramollissement, après avoir maintenu une température de four de 550°C pendant 2 heures, la trempe dans l'eau ne doit pas entraîner une réduction de la dureté de plus de 15%.

Les électrodes de soudage par résistance utilisent généralement une combinaison de traitement thermique et d'écrouissage pour garantir leurs performances. Cette approche permet d'obtenir des propriétés mécaniques et physiques optimales. Le chrome-zirconium-cuivre est utilisé comme électrode de soudage par résistance à usage général, principalement pour le soudage par points ou le soudage à la molette de l'acier à faible teneur en carbone et des plaques d'acier plaqué.

Il peut également être utilisé comme porte-électrodes, arbres et matériaux de revêtement pour le soudage de l'acier à faible teneur en carbone, ou comme moules de grande taille, supports pour les machines de soudage par projection et électrodes pour l'acier inoxydable et l'acier résistant à la chaleur.