Connaissance fondamentale du dessin technique

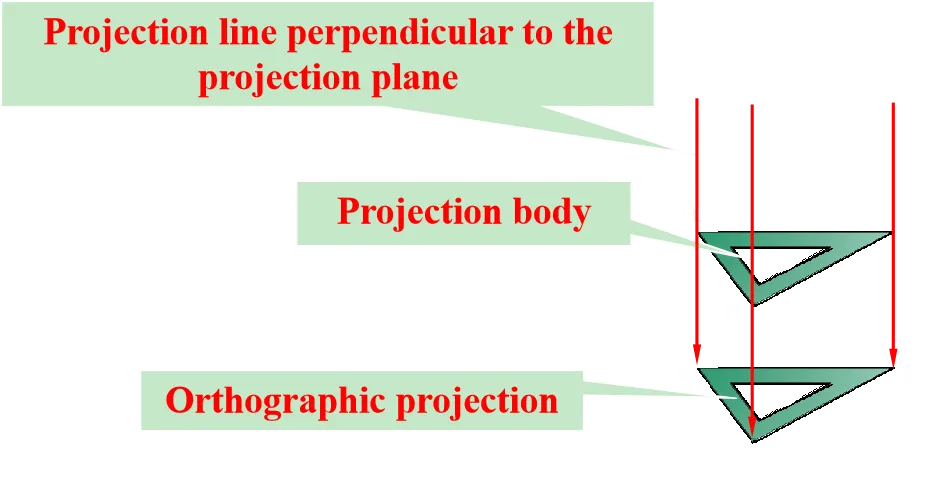

Projection orthographique

La méthode de projection représente de manière précise et complète la forme et la structure d'une forme. Elle est largement utilisée dans les dessins techniques en raison de sa simplicité et de ses bonnes propriétés de mesure.

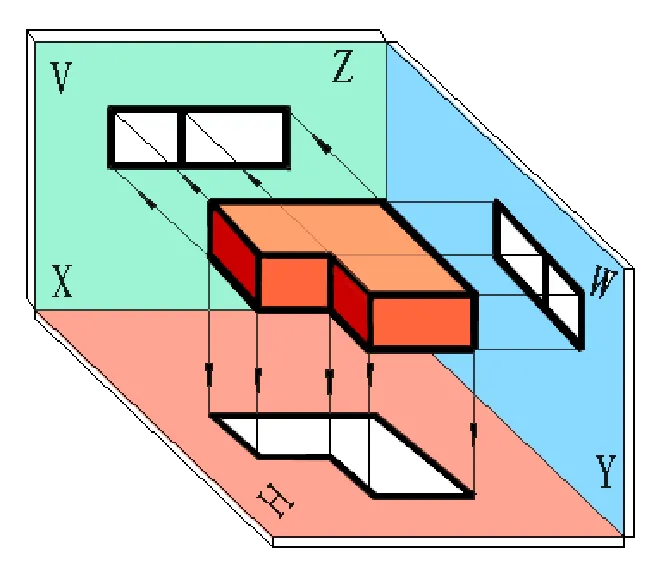

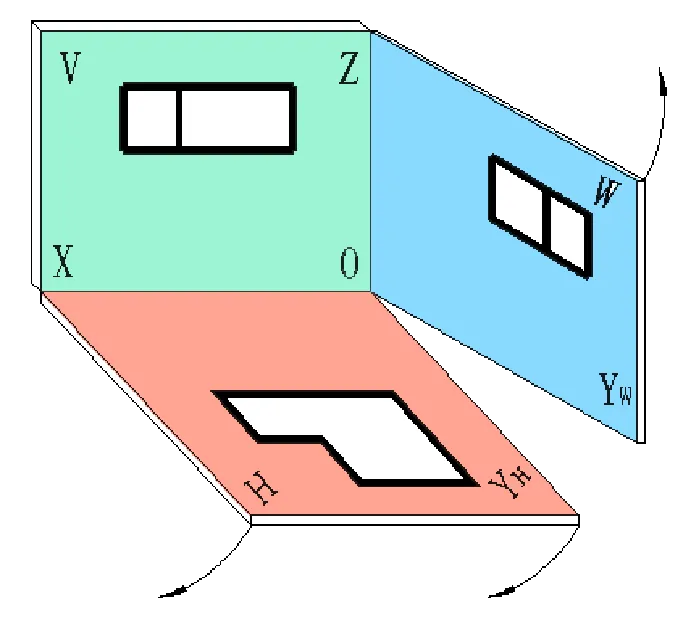

Dessin à trois vues

La relation de projection du dessin à trois vues : la longueur est représentée par la vue de face, la hauteur par la vue de dessus et la largeur par la vue de côté.

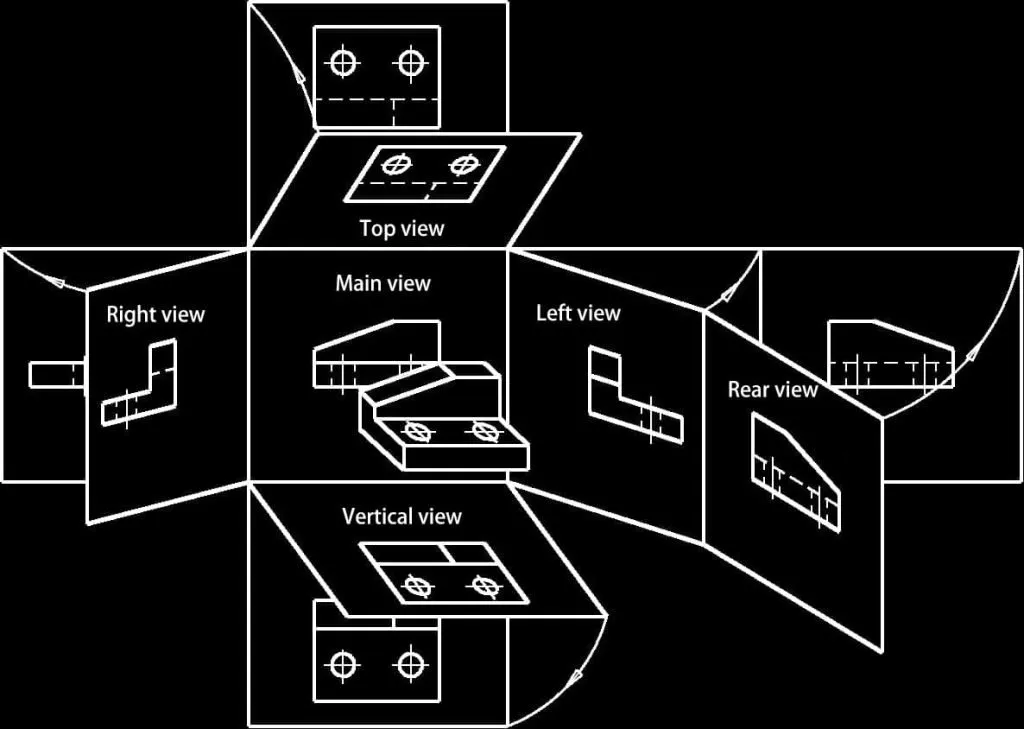

Vues de base

Outre les trois vues de base (vue de face, vue de dessus, vue de gauche), des vues supplémentaires sont disponibles : vue de droite, vue de dessous et vue arrière.

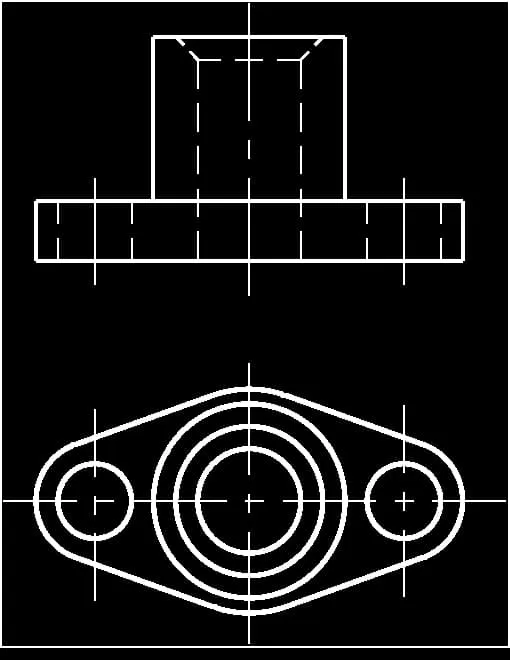

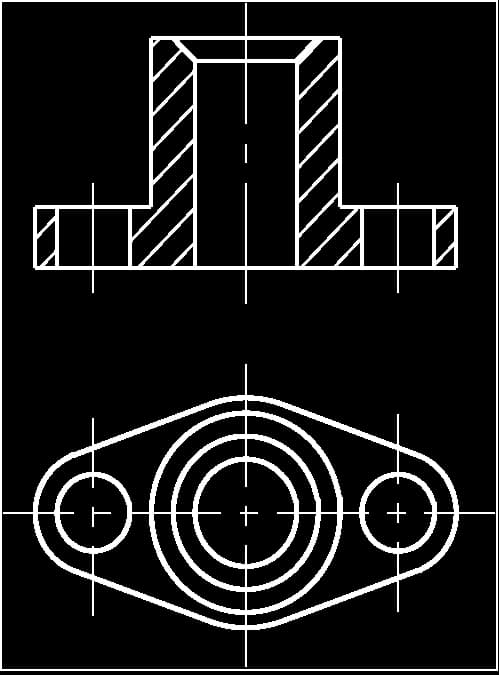

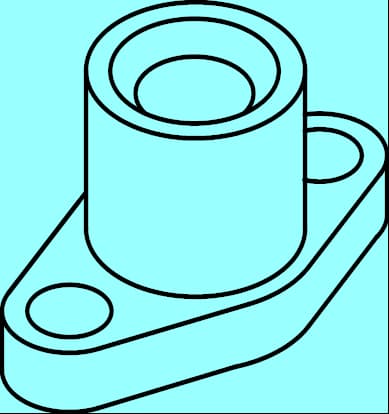

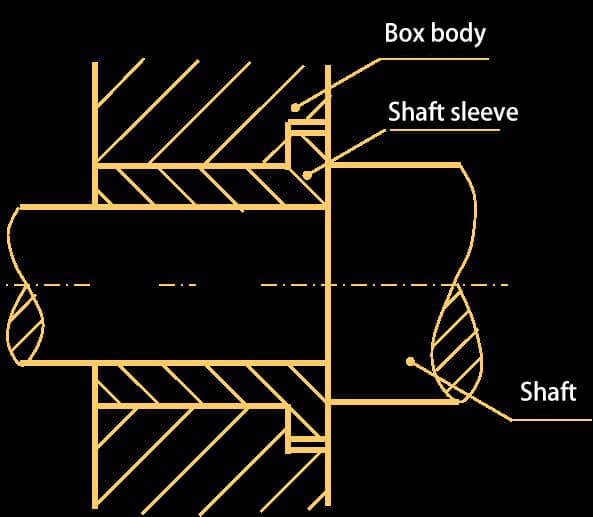

Vue en coupe

Lors de l'expression de la structure interne d'une pièce de machine à l'aide de vues, la structure interne est représentée à l'aide de lignes en pointillés. Plus la forme de la structure interne est complexe, plus le nombre de lignes en pointillé est important dans la vue, ce qui peut nuire à la clarté du dessin et le rendre peu pratique pour la visualisation et le dimensionnement.

Pour réduire le nombre de lignes en pointillé dans la vue et assurer la clarté, la méthode de la vue en coupe peut être utilisée pour représenter la structure interne et la forme de la pièce de la machine.

Rugosité de surface et ajustement des tolérances

1. Rugosité de surface

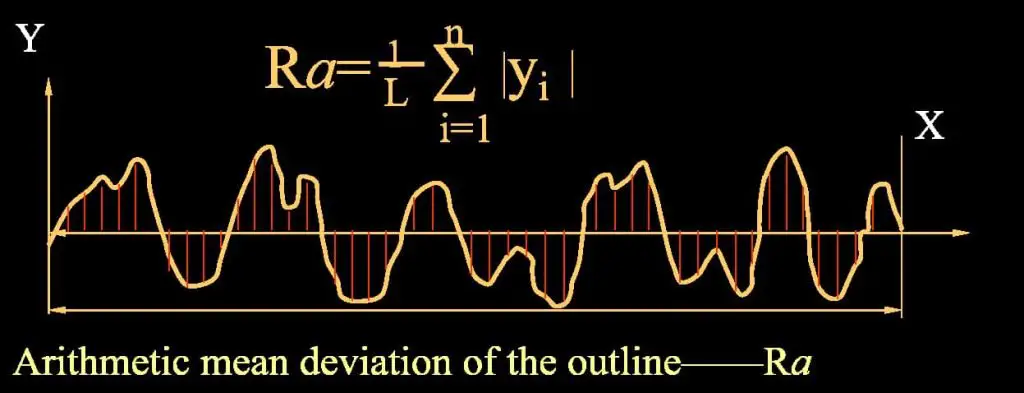

La rugosité de la surface désigne les erreurs de forme micro-géométriques formées par un faible espacement et des pics et des creux sur la surface usinée d'une pièce.

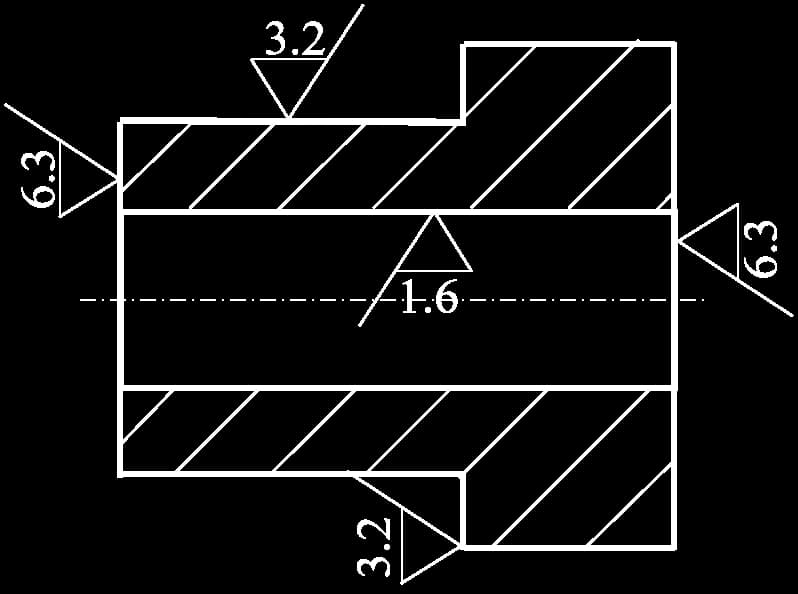

Le principal paramètre d'évaluation de la rugosité de la surface est l'écart moyen arithmétique du profil, Ra.

- Écart moyen arithmétique du profil-Ra

- Hauteur maximale de la crête à la vallée du profil-Rz

Symbole de rugosité de surface

| symbole | Signification et description : |

| Surface obtenue par n'importe quelle méthode (utilisée seule, sans signification) |

| Surface obtenue par des méthodes d'enlèvement de matière |

| Surface obtenue par des méthodes d'enlèvement non matérielles |

| Ligne horizontale utilisée pour indiquer les paramètres et descriptions pertinents | |

| Indique que toutes les surfaces ont la même exigence de rugosité. |

Exemple de notation de la rugosité de surface :

Lorsque la plupart des surfaces d'une pièce ont la même exigence de rugosité, le symbole de la surface la plus utilisée peut être uniformément noté dans le coin supérieur droit du dessin, avec l'ajout du mot "autres".

Par exemple :

L'unité du paramètre de rugosité de surface est le μm.

2. Ajustement de la tolérance

Concepts de base et nomenclature

- Dimension de base : Dimension déterminée lors de la conception.

- Dimension réelle : Dimension mesurée après la fabrication de la pièce.

- Dimension limite : Deux valeurs limites permettant une variation réelle des dimensions de la pièce.

- Dimension limite maximale : Valeur maximale autorisée pour la dimension réelle.

- Limite minimale de la dimension : Valeur minimale admissible pour la dimension réelle.

Condition d'acceptation de la pièce : Dimension limite maximale > dimension réelle > dimension limite minimale.

Exemple :

- Le diamètre d'un arbre est de Φ50±0,008

- Dimension de base : Φ50

- Dimension limite maximale : Φ50.008

- Dimension limite minimale : Φ49.992

Condition d'acceptation de la pièce : Φ50.008 ≥ dimension réelle ≥ Φ49.992.

Écart dimensionnel et tolérance, diagramme de la zone de tolérance

Écart supérieur = Dimension limite maximale - Dimension de base

Écart inférieur = Dimension limite minimale - Dimension de base

Tolérance dimensionnelle (appelée tolérance) : Variation admissible des dimensions réelles.

Tolérance = Dimension limite maximale - Dimension limite minimale= Écart supérieur - Écart inférieur

Exemple : Φ50±0.008

Écart supérieur = 50,008 - 50 = +0,008 (l'écart peut être positif ou négatif)

Écart inférieur = 49,992 - 50 = -0,008

Tolérance = 0,008 - (-0,008) = 0,016 (la tolérance est toujours positive)

Convient

(1) Concept d'ajustement : La relation entre la zone de tolérance des trous et des arbres ayant les mêmes dimensions de base.

Jeu ou interférence : δ = taille réelle du trou - taille réelle de l'arbre,δ ≥ 0 jeu,δ ≤ 0 interférence.

(2) Types d'ajustements : Ajustement de dégagement, Ajustement d'interférence, Ajustement de transition

(3) Base des ajustements :

① Système de trou fondamental : Le symbole de déviation du trou de base est "H".

② Système d'arbre fondamental : Le symbole de déviation de l'arbre de base est "h".

La notation de l'ajustement est la suivante :

Taille de base Symbole de déviation de base pour le trou, degré de tolérance / Symbole de déviation de base pour l'arbre, degré de tolérance

Par exemple :

- Φ30 H8/f7 Système de trou fondamental ajustement de jeu

- Φ40 H7/n6 Système de trous fondamentaux ajustement de transition

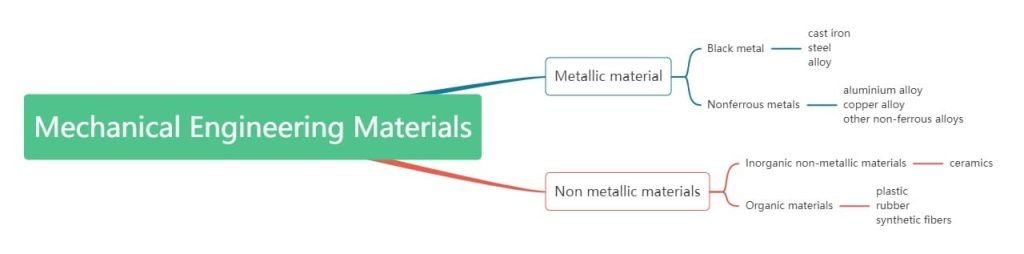

Matériaux courants et traitement thermique

Matériaux communs

Matériaux en acier (métaux ferreux)

1. Acier non allié (acier au carbone)

- Alliages fer-carbone contenant moins de 2% de carbone, avec un minimum d'impuretés.

- Classés par fraction de masse : acier à faible teneur en carbone, acier à teneur moyenne en carbone, acier à haute teneur en carbone.

- Ils sont classés par niveau de qualité : ordinaire, de haute qualité et de qualité spéciale.

- Classification selon l'utilisation : acier de construction au carbone, acier à outils au carbone.

2. Acier allié

Ajouté artificiellement avec Cr, Mn, Ni, Ti, Mo, etc., possédant une résistance, une ténacité et une dureté élevées, ainsi que certaines propriétés spéciales (telles que la résistance à la corrosion, la résistance aux hautes températures, etc.)

3. Fonte

Il présente de bonnes performances de coulée, de réduction du frottement, d'absorption des vibrations, d'usinabilité, de faible sensibilité à l'entaille, de processus de production simple et de faible coût.

- Fonte grise : C - sous forme de graphite lamellaire à l'état libre.

- Fonte ductile : C - sous forme de graphite sphéroïdal, avec une résistance plus élevée, une bonne plasticité et une bonne ténacité.

Traitement thermique de l'acier

1. Définition du traitement thermique :

Chauffage, isolation, refroidissement → modification de la structure globale ou superficielle du métal pour obtenir les propriétés souhaitées.

2. Types de traitement thermique :

- Traitement thermique courant : recuit, normalisation, trempe, revenu

- Traitement thermique de surface et traitement thermique chimique : chauffage par induction, chauffage à la flamme, chauffage par résistance, chauffage électrolytique, cémentation, nitruration, cémentation et nitruration, etc.

3. Autres traitements thermiques

- Recuit : chauffage, isolation, refroidissement du four

Objectif : réduire la dureté, affiner le grain, éliminer les tensions internes.

- Normalisation : chauffage, isolation, refroidissement de l'air

Objectif : similaire au recuit, avec des performances mécaniques plus élevées.

- Trempe : chauffage, isolation, refroidissement à l'eau, à l'huile ou à la saumure.

Objectif : augmenter la dureté des pièces et la résistance à l'usure, renforcer le matériau. Cependant, des tensions internes apparaissent après la trempe, ce qui rend le matériau cassant et nécessite un revenu.

- Revenu : Après la trempe, le chauffage de la pièce en dessous de la température critique, le maintien en température, puis le refroidissement à une vitesse spécifique.

Objectif : Atteindre la dureté requise par les dessins de conception, éliminer les contraintes internes.

Types de procédés de trempe :

- Trempe à basse température (150~250°C)

- Trempe à moyenne température (350~500°C)

- Trempe à haute température (500~650°C)

- Traitement de vieillissement : Trempe + revenu à haute température

- Traitement thermique de surface : Un processus de traitement thermique qui ne fait que chauffer et refroidir la surface de l'acier sans en modifier la composition.

Objectif : améliorer la dureté de la surface et la résistance à l'usure de la pièce.

- Traitement thermique chimique : Placer l'acier dans un milieu actif à une certaine température, le maintenir, permettre à un ou plusieurs éléments de s'infiltrer dans sa surface, modifier sa composition chimique et sa structure, et obtenir une amélioration de la performance de la surface pour répondre aux exigences techniques.

Objectif : améliorer la résistance à l'usure de la surface, la résistance à la corrosion, la résistance à l'oxydation et la résistance à la fatigue de la pièce en acier.

Matériaux de tôlerie

1. Plaque électrolytique : (également connue sous le nom de plaque galvanisée) SECC (N) (plaque résistante aux empreintes digitales), SECC (P), DX1, DX2, SECD (plaque d'étirement).

Dureté du matériau : HRB50°±5°, plaque d'étirement : HRB32°~37°.

2. Tôles laminées à froid : SPCC, SPCD (tôle étirée), 08F, 20, 25, Q235-A, CRS. Dureté du matériau : HRB50°±5°, plaque d'étirement : HRB32°~37°.

3. Plaque d'aluminium : AL, AL (1035), AL (6063), AL (5052), etc.

4. tôles laminées à chaud : Q435, Q436, QSPH75, ZJ330B, ZJ400, Q195, Q215, Q235B, Q226, 08KP, 08YU, HJ41, HP295, etc.

5. Plaque d'acier inoxydable : SUS, SUS3012Cr13, 1Cr18Ni9Ti, etc.

6. Les autres matériaux couramment utilisés sont : les plaques de cuivre pur (T1, T2), les plaques laminées à chaud, les plaques d'acier à ressorts, les tôles plaquées aluminium-zinc, les profilés en aluminium, etc.

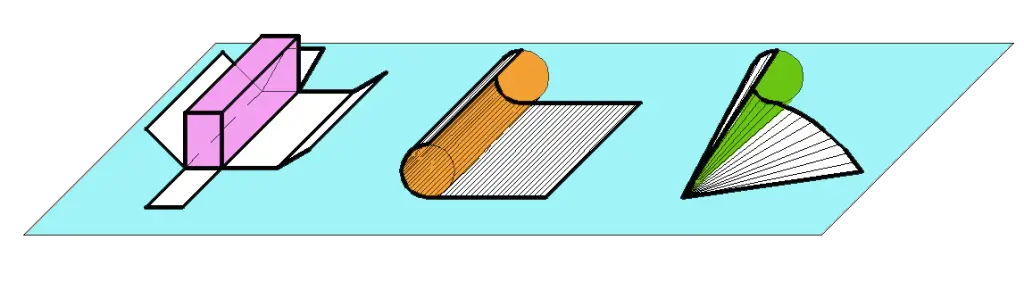

Diagramme de dépliage de la surface

Le processus d'aplatissement séquentiel et continu d'une surface tridimensionnelle sur un plan en fonction de sa forme et de sa taille réelles est appelé la se déployer d'une surface tridimensionnelle. Le diagramme obtenu après dépliage est appelé diagramme de dépliage de surface.

La surface tridimensionnelle est divisée en surfaces développables (les surfaces des solides plans ; les surfaces cylindriques et coniques des solides courbes) et en surfaces non développables (telles que les surfaces sphériques et hélicoïdales).

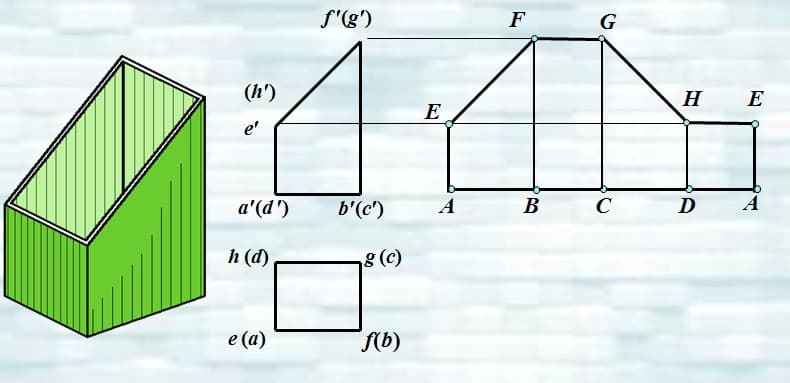

Déploiement des solides plans

Exemple : Déploiement de la surface d'un prisme

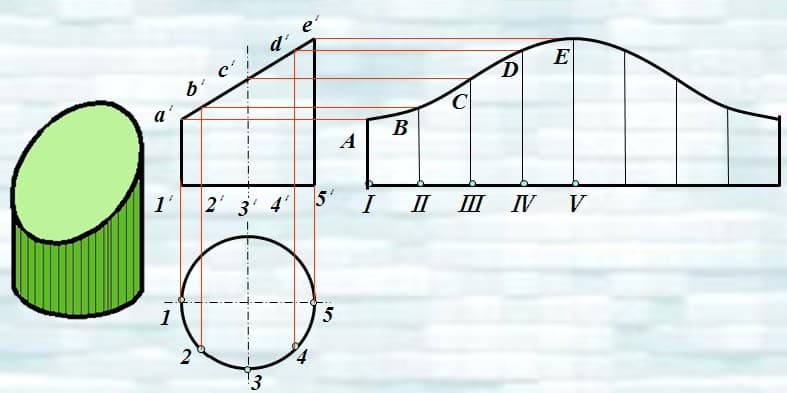

Déploiement de surfaces développables

Exemple : Déploiement d'une surface cylindrique circulaire oblique

Symboles de soudage

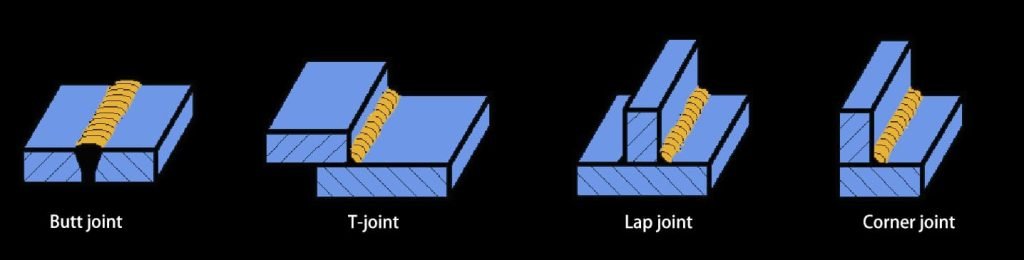

Joints soudés courants :

Un schéma de soudage est un modèle utilisé pour les processus de soudage. En plus d'exprimer clairement la structure de la pièce soudée, il doit également indiquer clairement la position de la soudure, la forme du joint et ses dimensions.

La soudure sur le modèle peut être représentée à l'aide de méthodes de dessin technique. Afin de simplifier la représentation de la soudure sur le modèle, des symboles de soudure et des codes numériques pour les soudures sont utilisés. méthodes de soudage sont généralement utilisés pour la représentation.

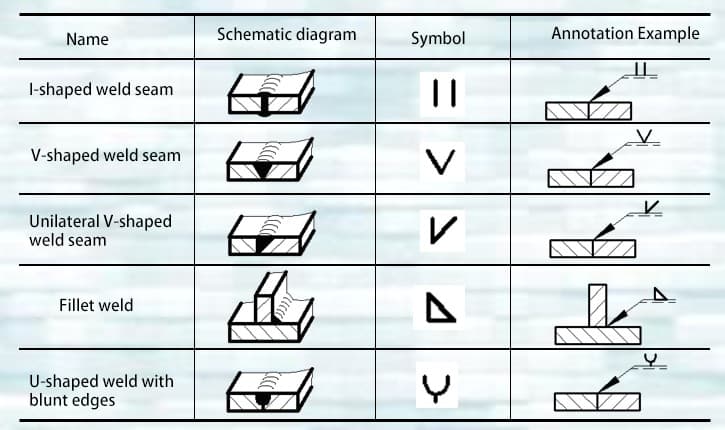

Symboles de soudage (GB324-1988)

Symboles de base : Symboles représentant la forme de la section transversale de la soudure.

Symboles de base communs pour les soudures et exemples d'annotations.

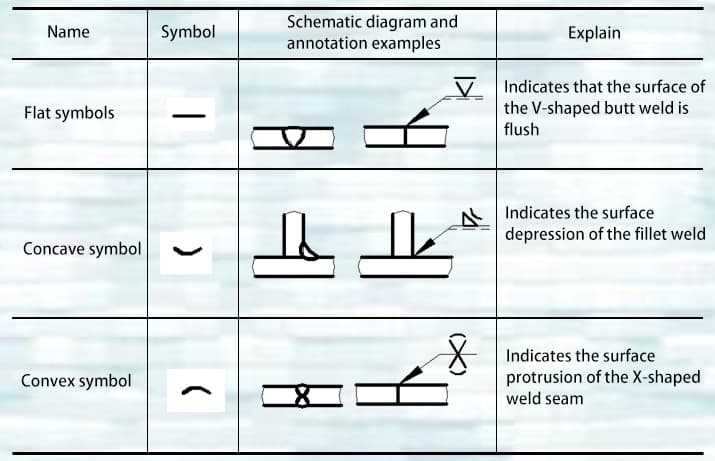

Symboles supplémentaires : Symboles représentant les caractéristiques de la forme de la surface de la soudure.

Symboles supplémentaires et exemples d'annotations.

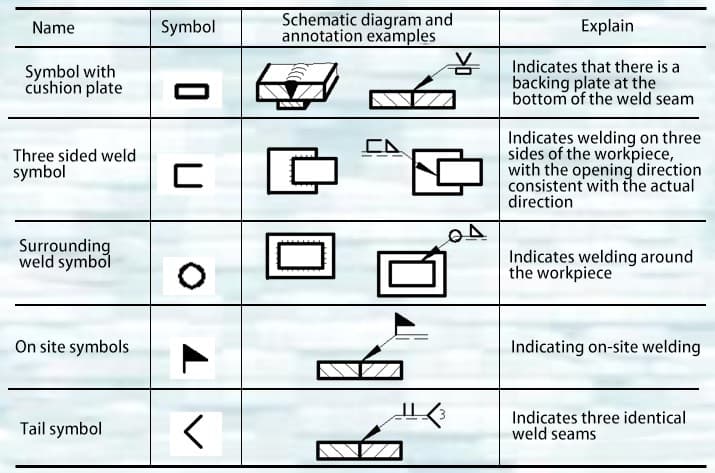

Symboles supplémentaires : Symboles utilisés pour compléter la description de certaines caractéristiques de la soudure.

Symboles supplémentaires et exemples d'annotations.

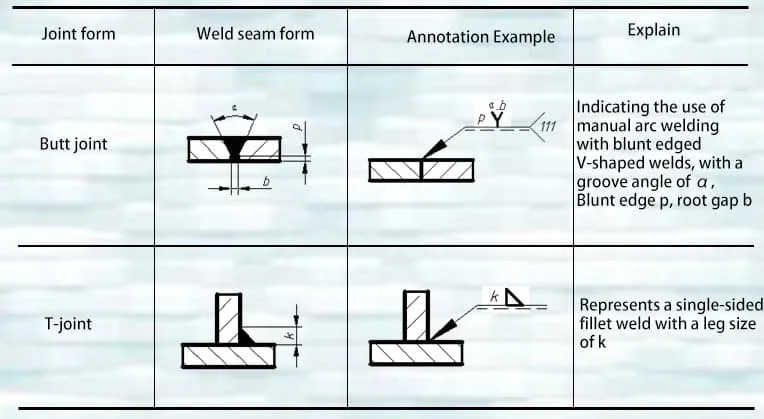

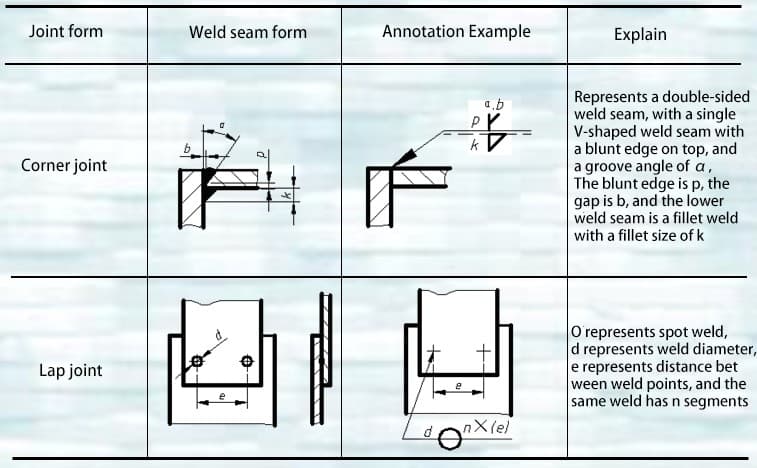

Symboles de soudage typiques Notation

Exemple de notation des symboles de soudage (1)

Exemple de notation des symboles de soudage (2)

Formage de la tôle en génie mécanique

Avantages du formage mécanique

Par rapport au formage manuel, l'avantage le plus important du formage mécanique de la tôle est sa grande précision de traitement, son haut degré d'automatisation et sa très grande efficacité de production.

Procédés de formage et équipements communs

Découpe des matériaux :

Le découpage des matériaux consiste à découper le matériau dans les formes requises en fonction de se déployer. Il existe différentes méthodes de découpe des matériaux, que l'on peut classer en trois catégories : le cisaillement, le poinçonnage et la découpe à l'emporte-pièce. découpe au laser en fonction du type de machine-outil et du principe de fonctionnement.

1. Le cisaillage : Cette méthode consiste à découper les formes requises à l'aide d'un machine à cisailler ou cisaille. La précision peut atteindre 0,2 mm ou plus, et est principalement utilisée pour couper des bandes ou des matériaux de nettoyage.

2. Poinçonnage : la découpe du matériau est effectuée à l'aide d'une poinçonneuse à commande numérique (NC) ou d'une presse à poinçonner conventionnelle. Les deux méthodes permettent d'obtenir une précision de 0,1 mm ou plus. Cependant, la première peut laisser des marques de couteau pendant la découpe et a une efficacité relativement faible, tandis que la seconde a une grande efficacité mais entraîne des coûts initiaux élevés, ce qui la rend adaptée à la production à grande échelle.

2.1 En Poinçonneuses CNCLes matrices supérieure et inférieure sont fixées et la table de travail se déplace pour poinçonner et découper la tôle, produisant ainsi la forme requise de la pièce.

2.2 Dans une presse à poinçonner classique, le mouvement des matrices supérieure et inférieure, à l'aide d'une matrice de découpage, permet de poinçonner la forme requise de la pièce à usiner. En général, une poinçonneuse conventionnelle doit être utilisée en conjonction avec une cisaillement pour découper la forme souhaitée. Cela signifie que la bande de matériau est d'abord coupée par la machine à cisailler, puis la presse à poinçonner est utilisée pour découper la forme requise de la pièce.

3. Découpe au laser - L'équipement de découpe au laser permet de découper la tôle en continu et d'obtenir la forme requise pour la pièce. Elle se caractérise par une grande précision et la possibilité de traiter des pièces de forme très complexe, mais le coût de traitement est relativement élevé.

Formation :

Le formage à la machine comprend principalement pliage formage et le formage par estampage.

1. Formage par pliage - Le machine à plier fixe les matrices supérieure et inférieure sur les tables de travail supérieure et inférieure de la cintreuse et utilise un servomoteur pour commander le mouvement relatif de la table de travail. Combiné aux formes des matrices supérieures et inférieures, ce système permet de former la tôle par pliage. La précision du pliage peut atteindre 0,1 mm.

2. Formage par emboutissage - La presse utilise l'énergie générée par le volant d'inertie entraîné par le moteur pour entraîner la matrice supérieure. En combinant les formes relatives des matrices supérieure et inférieure, la tôle se déforme, ce qui permet de traiter et de former la pièce. La précision de formage de l'estampage peut atteindre plus de 0,1 mm. La presse peut être divisée en deux catégories : les presses conventionnelles et les presses à grande vitesse.

Processus de soudage de la tôle

Caractéristiques du soudage : La tôle est principalement composée de plaques ou de profilés en acier, et les méthodes de soudage couramment utilisées sont le soudage au CO2 le soudage sous protection et le soudage manuel à l'arc. Le soudage présente l'avantage d'économiser l'acier, d'être simple à mettre en œuvre et d'offrir de bonnes performances d'étanchéité.

Processus de soudage à l'arc

Le soudage manuel à l'arc est une méthode qui consiste à manipuler manuellement des baguettes de soudage et à souder la pièce à l'aide d'un arc électrique. Au fur et à mesure que l'arc se déplace, un nouveau bain de fusion est continuellement généré, et le métal en fusion dans le bain d'origine se refroidit et se solidifie continuellement pour former une soudure, reliant ainsi les deux parties de la pièce à usiner en un tout. La machine de soudage à l'arc est illustrée à la figure 4-1.

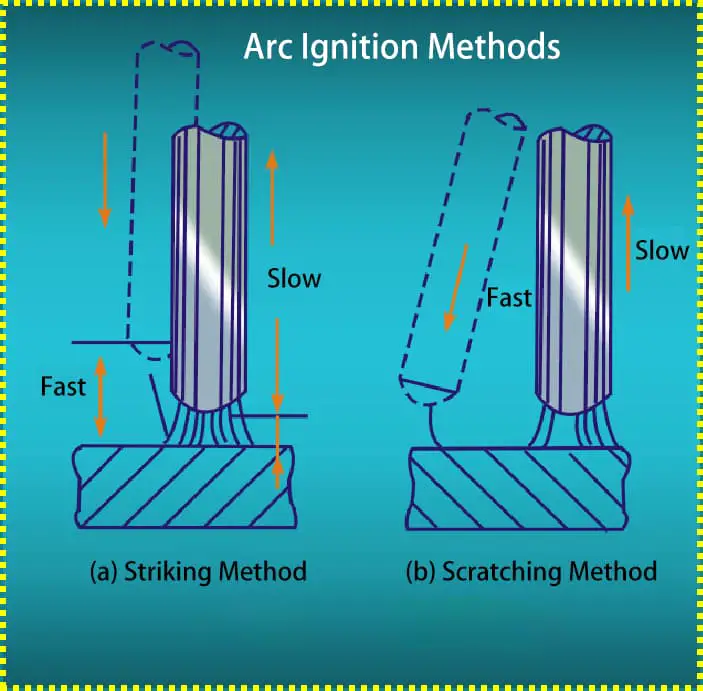

Méthodes d'allumage de l'arc :

(1) Méthode de frappe :

La méthode de frappe consiste à toucher verticalement le baguette de soudure sur la pièce, puis soulever rapidement la baguette de soudage et maintenir une distance d'environ 3-4 mm par rapport à la pièce pour générer un arc électrique. Cette méthode est principalement utilisée dans les zones étroites ou sensibles aux rayures de la pièce, comme le montre la figure 4-2a.

(2) Méthode de grattage :

Grattez légèrement la baguette de soudage sur la pièce (environ 20 mm de longueur), puis maintenez une distance d'environ 3-4 mm de la pièce pour générer un arc électrique, comme le montre la figure 4-2b.

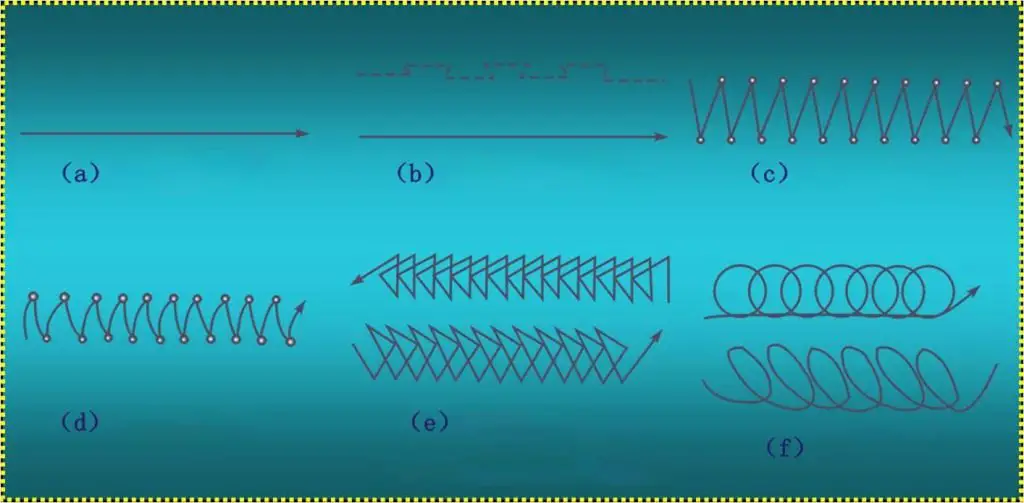

Directions du mouvement de la baguette de soudage :

(1) Méthode de déplacement linéaire :

La méthode de déplacement en ligne droite n'implique aucune oscillation latérale et convient au soudage bout à bout sans chanfrein pour des épaisseurs de tôle de 3 à 5 mm, ainsi qu'à la première couche du soudage multicouche et au soudage multipasse, comme le montre la figure 4-3a.

(2) Méthode du voyage aller-retour linéaire :

La méthode de déplacement en ligne droite de l'arrière vers l'avant implique que l'extrémité de la baguette de soudage effectue une oscillation linéaire de l'avant vers l'arrière le long du cordon de soudure, comme le montre la figure 4-3b.

(3) Méthode de déplacement en zigzag :

La méthode de déplacement en zigzag implique que l'extrémité de la baguette de soudage effectue un mouvement continu en zigzag vers l'avant et s'arrête brièvement aux points d'inflexion des deux côtés, comme le montre la figure 4-3c.

(4) Méthode de déplacement en forme de croissant :

La méthode de déplacement en forme de croissant implique que l'extrémité de la baguette de soudage effectue un mouvement continu de gauche à droite en forme de croissant vers l'avant et s'arrête brièvement aux points d'inflexion des deux côtés, comme le montre la figure 4-3d.

(5) Méthode du voyage triangulaire :

La méthode de déplacement triangulaire se divise en deux catégories : la méthode de déplacement triangulaire droite et la méthode de déplacement triangulaire inclinée, comme le montre la figure 4-3e.

(6) Méthode de déplacement circulaire :

La méthode de déplacement circulaire est divisée en méthode de déplacement circulaire droite et méthode de déplacement circulaire inclinée, comme le montre la figure 4-3f.

Postes de soudage :

(1) Soudage à plat :

Le soudage à plat peut être divisé en deux catégories : le soudage bout à bout et le soudage d'angle.

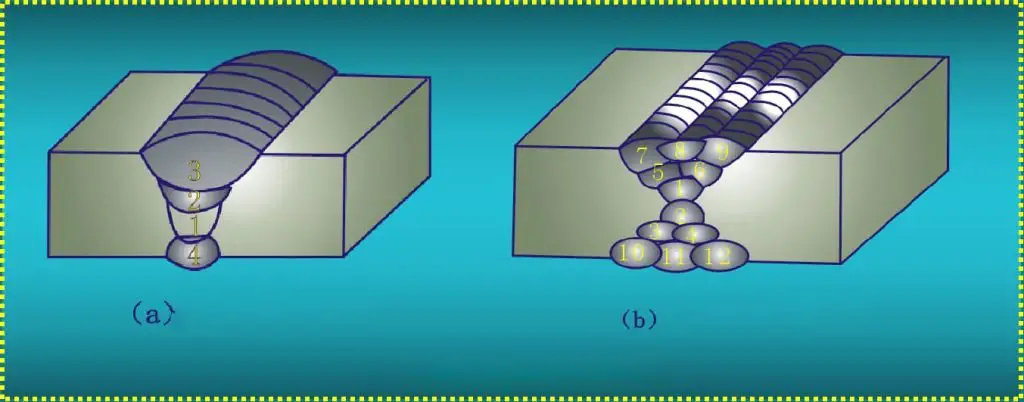

Lorsque l'épaisseur de la pièce est inférieure à 6 mm, le soudage bout à bout plat sans rainure est généralement utilisé. Il est conseillé d'utiliser un diamètre de $3~φ4mm pour le soudage à l'arc court, en veillant à ce que la profondeur du bain de soudure atteigne les 2/3 de l'épaisseur de la plaque, que la largeur de la soudure soit de 5~8mm et que la méthode de soudage soit un mouvement rectiligne.

Lorsque l'épaisseur de la pièce est supérieure à 6 mm, il convient d'utiliser le soudage bout à bout plat à rainure, divisé en soudage multicouche ou en soudage multipasse, comme le montre la figure 4-4.

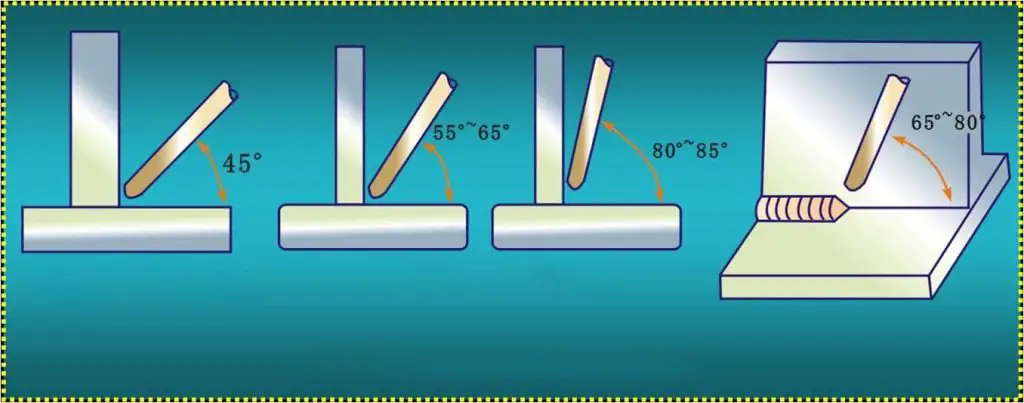

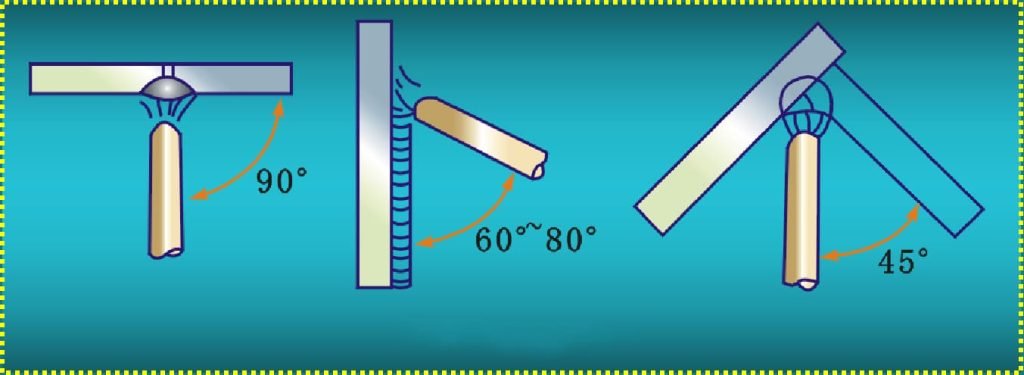

Le soudage d'angle concerne principalement le soudage des joints en T et des joints de recouvrement. Ces deux méthodes de soudage sont similaires. Le soudage d'angle utilise généralement des baguettes de soudage de 3 à 5 mm, l'angle de la baguette de soudage étant indiqué à la figure 4-5.

(2) Soudage vertical :

Le bain de soudure du soudage vertical est situé sur une surface verticale et il existe deux méthodes de soudage : l'une consiste à souder de bas en haut et l'autre à souder de haut en bas. C'est généralement la première méthode qui est utilisée. Lors du soudage vertical, l'angle de la baguette de soudage est indiqué sur la figure 4-6.

Il est conseillé d'utiliser un diamètre plus petit et un courant plus élevé pour le soudage à l'arc court, en employant souvent un mouvement de va-et-vient en ligne droite et un mouvement triangulaire, en construisant le cordon de soudure étape par étape.

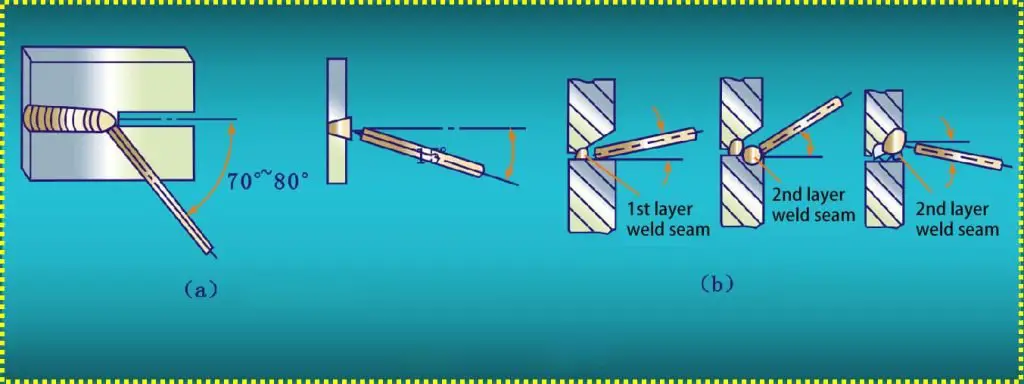

(3) Soudage horizontal :

Lors du soudage horizontal, il est conseillé d'utiliser des baguettes de plus petit diamètre et des courants de soudage plus faibles, en utilisant la méthode de l'arc court et des techniques de mouvement appropriées. Lorsque l'épaisseur de la pièce est inférieure à 5 mm, il est possible de souder sans rainure, en utilisant des baguettes de 3,2 mm ou de 4 mm, comme le montre la figure 4-7a.

Pour les pièces plus épaisses, il convient d'utiliser des rainures et, dans ce cas, de recourir à une méthode de soudage multicouche ou multipasse, comme le montre la figure 4-7b.

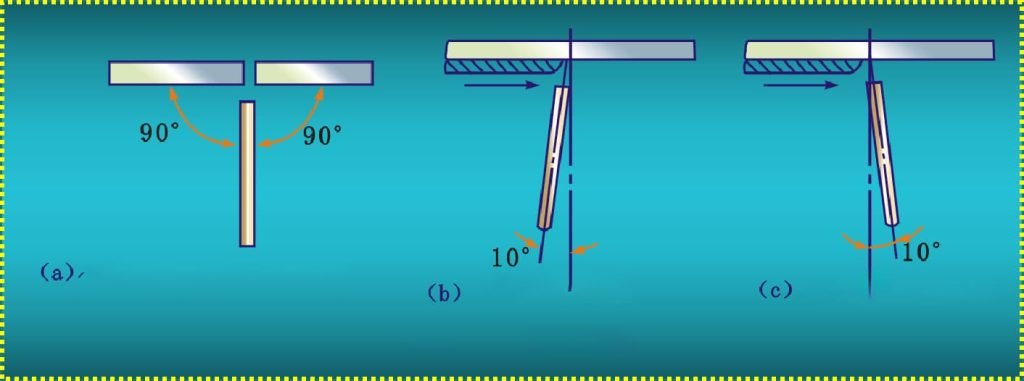

(4) Soudage à plat :

Lors du soudage en position plate, il est important d'utiliser l'arc le plus court possible afin que les gouttelettes en fusion puissent passer immédiatement dans le bain de soudure, en fusionnant rapidement avec le métal en fusion dans le bain, ce qui favorise une solidification rapide de la soudure. Il convient de choisir une baguette de soudage de plus petit diamètre, généralement compris entre φ3 et φ4 mm, et l'angle de la baguette de soudage doit être conforme aux indications de la figure 4-8.

Procédures de sécurité pour le soudage manuel à l'arc :

(1) Lorsque les tôliers effectuent des travaux de soudage la nuit, ils doivent utiliser un éclairage électrique. La tension de sécurité pour l'éclairage électrique est de 36 V. Dans les environnements humides où la résistance du corps humain diminue, la tension spécifiée pour l'utilisation est de 12 V. Lors du soudage dans des conteneurs métalliques ou des canalisations, il convient d'utiliser une tension de 12 V.

(2) Précautions à prendre pendant le processus de soudage : avant de souder, portez un écran facial, des gants en cuir et des chaussures isolées, et vérifiez si les matériel de soudage et les outils sont sûrs.

Lorsque vous soudez dans des espaces étroits, portez des chaussures isolées et demandez à deux opérateurs d'alterner le travail. Une personne doit surveiller l'opérateur à tout moment et, en cas de signe de danger, couper immédiatement l'alimentation électrique pour la manipulation.

Renforcer la protection individuelle. Ne pas toucher les lignes à haute tension pendant les opérations en haute altitude et éviter de souder à l'extérieur par temps pluvieux.

(3) Hygiène du soudage et mesures de protection : les installations de ventilation constituent une mesure efficace pour éliminer les risques liés aux poussières de soudage et améliorer les conditions de travail. Leur rôle est de veiller à ce que l'air ambiant dans la zone de travail réponde aux normes d'hygiène, il est donc important de s'assurer que les installations de ventilation fonctionnent correctement.

Lors du soudage à l'intérieur d'un atelier, il est nécessaire de veiller à ce que les substances nocives produites pendant le processus de soudage soient rapidement évacuées et, en principe, soumises à un traitement d'épuration.

Lors du soudage à l'arc, un écran facial avec verre de protection doit être utilisé. Ne changez pas le verre filtrant par hasard, portez une combinaison de travail blanche pour refléter la lumière intense.

Soudage à l'arc sous gaz métallique (GMAW) avec du dioxyde de carbone (CO2) Gaz de protection

La méthode la plus couramment utilisée est le système semi-automatique de captage et de stockage du CO2 La machine de soudage à l'arc est illustrée à la figure 4-20. La machine alimente automatiquement le fil de soudage et délivre du CO2 tandis que le soudage le long de la couture est effectué manuellement.

Il peut utiliser des fils de soudure d'un diamètre de 0,6 mm à 0,8 mm et 1,0 mm, et convient au soudage de pièces d'une épaisseur comprise entre 0,4 mm et 0,8 mm (telles que l'acier à faible teneur en carbone, l'acier faiblement allié, l'acier inoxydable, etc.) dans diverses positions, y compris à plat, à la verticale et au-dessus de la tête, pour le soudage d'angle, le soudage de rainures, et il peut également être utilisé pour la réparation de la fonte.

1. Paramètres du procédé de soudage pour le soudage sous protection gazeuse au CO2 : (voir tableau 4-1)

| Nom du paramètre | Critères de sélection | Sélection de la méthode |

| Diamètre du fil | Le diamètre du fil peut être choisi en fonction de l'épaisseur de la pièce, de la position du joint de soudure et des exigences de productivité. | Pour le soudage à plat sur des tôles d'épaisseur moyenne, un fil d'un diamètre d'environ 1,6 mm convient. Pour le soudage de plaques minces ou moyennement épaisses en position verticale, horizontale ou aérienne, il est courant d'utiliser un fil d'un diamètre inférieur à 1,6 mm. |

| Courant de soudage | Le courant de soudage peut être sélectionné en fonction de l'épaisseur de la pièce, du diamètre du fil, de la position du joint de soudure et du mode de transfert de gouttelettes requis. | Lorsque l'on utilise un fil d'un diamètre de 0,8 mm à 1,8 mm pour le soudage de transition en court-circuit, le courant de soudage varie de 50 A à 230 A. |

| Tension d'arc | La tension de l'arc doit être correctement coordonnée avec le courant de soudage. Une augmentation de la tension de l'arc entraîne une augmentation correspondante de la largeur de la soudure, de la hauteur du renforcement et une diminution de la profondeur de pénétration. Inversement, une diminution de la tension de l'arc entraîne une réduction de la largeur de la soudure. | Pendant le soudage de transition en court-circuit, la tension de l'arc est comprise entre 16 et 25V. Lors de l'utilisation d'un fil d'un diamètre de 1,2 mm à 3,0 mm pour le soudage de transition à grosses gouttelettes, la tension de l'arc peut être sélectionnée dans une plage de 25 V à 44 V. |

| Vitesse de soudage | Lorsque la vitesse de soudage augmente, la largeur de la soudure, la hauteur du renfort et la profondeur de pénétration diminuent en conséquence ; inversement, une diminution de la vitesse de soudage entraîne une augmentation de ces paramètres. | La vitesse de soudage pour le soudage semi-automatique est comprise entre 15 et 30 m/h, tandis que pour le soudage automatique, la vitesse de soudage peut être légèrement plus élevée, ne dépassant généralement pas 40 m/h. |

| Longueur d'extension des électrodes | La longueur d'extension de l'électrode fait référence à la longueur de l'électrode qui s'étend à partir de la pointe de contact pendant le soudage. | La longueur de la rallonge dépend du diamètre du fil. En général, une longueur de rallonge d'environ 10 fois le diamètre du fil convient. |

| Débit de gaz CO2 | Les émissions de CO2 Le débit de gaz doit être choisi en fonction du courant de soudage, de la vitesse de soudage, de la longueur d'extension de l'électrode et du diamètre de la buse. | Lorsque l'on soude avec un fil fin en utilisant du CO2 le gaz CO2 Le débit de gaz est d'environ 5L/min à 15L/min ; lors du soudage avec un fil épais en utilisant du CO2 le gaz CO2 Le débit de gaz est d'environ 15 à 25 litres par minute. |

| Polarité de la source d'alimentation | Par rapport à l'électrode positive à courant continu (DCEP), l'électrode négative à courant continu (DCEN) offre les caractéristiques d'un arc stable, d'une réduction des éclaboussures et d'une plus grande profondeur de pénétration. | Pour garantir la qualité du soudage du CO2 Dans le cas du soudage sous protection gazeuse, la méthode couramment adoptée est la connexion inversée en courant continu, où la pièce est connectée au pôle négatif et le pistolet de soudage au pôle positif. |

| Inductance du circuit | L'inductance du circuit de soudage doit être choisie en fonction du diamètre du fil, du courant de soudage et de la tension de l'arc. | Lorsque l'on utilise un fil fin de Φ0,6mm à Φ1,2mm, la valeur de l'inductance est d'environ 0,01mH à 0,16mH. Lorsque l'on utilise un fil épais de Φ1,6mm à Φ2mm, la valeur de l'inductance est d'environ 0,3mH à 0,7mH. |

2. LES ÉMISSIONS DE CO2 l'essentiel des opérations de soudage sous protection gazeuse :

(1) Amorçage de l'arc. En raison de la faible tension à vide de la source d'énergie de soudage à l'arc et de la légèreté du fil de soudage, il est difficile d'établir un point de combustion stable lors de l'amorçage de l'arc, ce qui entraîne souvent la rupture du fil par segments.

(2) Extinction de l'arc. Lorsque l'on met fin à l'arc, il est conseillé de marquer une légère pause au niveau du cratère, puis de soulever lentement le pistolet de soudage jusqu'à ce que le cratère soit rempli, afin que le métal en fusion reste protégé par le gaz jusqu'à la solidification.

(3) Technique de soudage vers la gauche. Lorsque l'on utilise la technique de soudage vers la gauche, le joint est clairement visible, ce qui réduit le risque de déviation du soudage et permet une plus grande pénétration, d'où un cordon de soudure plus régulier et plus esthétique.

(4) Technique de soudage vers la droite. L'utilisation de la technique de soudage vers la droite améliore la visibilité du bain de soudure et l'efficacité de la protection contre les gaz, mais l'observation de l'espace entre les soudures pendant le soudage n'est pas pratique et augmente le risque de déviation du soudage.

(5) Positions de soudage. Le soudage sous protection gazeuse au CO2 comprend quatre positions : à plat, horizontale, verticale et au-dessus de la tête, comme l'illustre la figure 4-21.

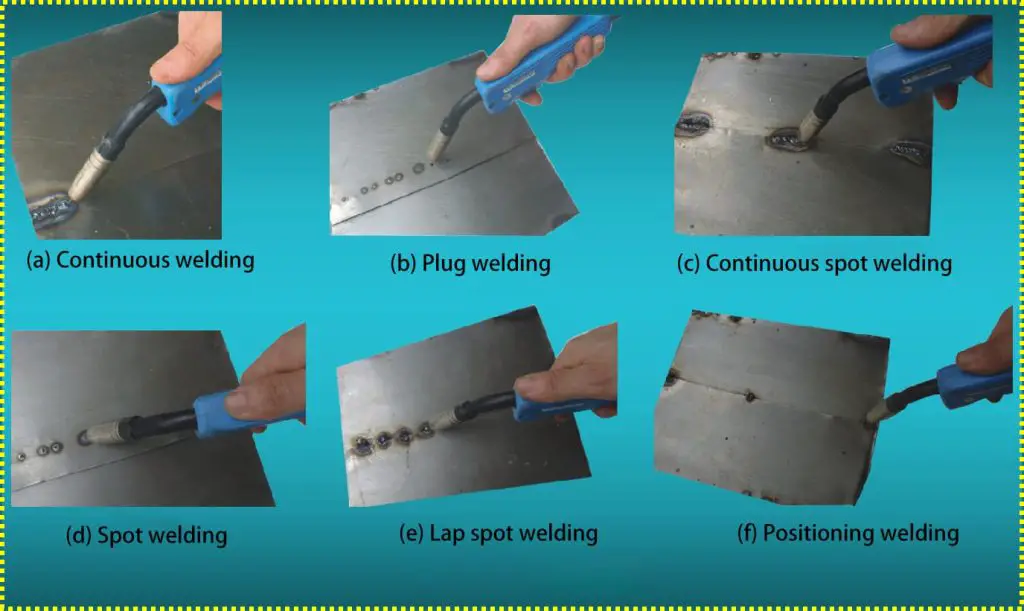

3. Formes de soudage :

Il existe six formes de CO2 le soudage sous protection gazeuse, comme le montre la figure 4-22.

(1) Soudage par points: En fait, il s'agit d'un soudage par points temporaire, qui est une mesure alternative utilisée pour maintenir fixes les positions relatives de deux pièces soudées. Comme le montre la figure 4-23.

(2) Soudage continu : Se réfère à la forme de soudage dans laquelle le pistolet de soudage se déplace continuellement et régulièrement le long de la soudure pour former un cordon de soudure continu, comme le montre la figure 4-24.

(3) Soudage par bouchon : Lorsque deux plaques de métal sont empilées et que l'une d'entre elles est percée, la soudure formée en faisant passer l'arc à travers ce trou et en le remplissant de métal fondu est appelée soudure par bouchon, comme le montre la figure 4-25.

(4) Soudage par points : Le soudage par points est une forme de soudage dans laquelle l'arc est introduit dans deux plaques de métal à souder lorsque l'impulsion de synchronisation de l'alimentation en fil est déclenchée, ce qui provoque une fusion localisée de la soudure.