I. Composition des joints soudés

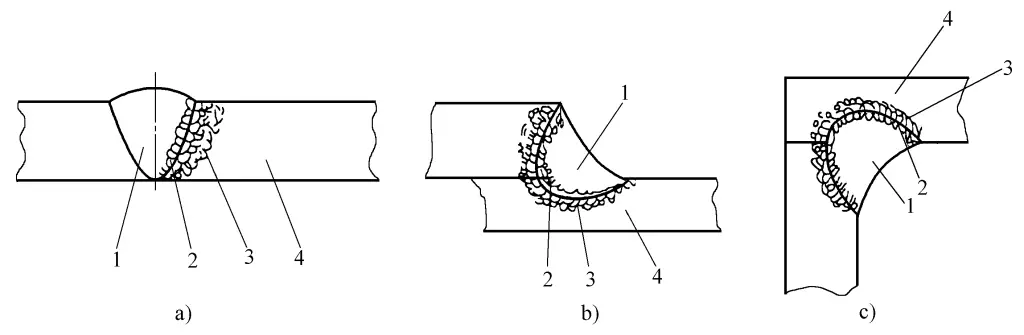

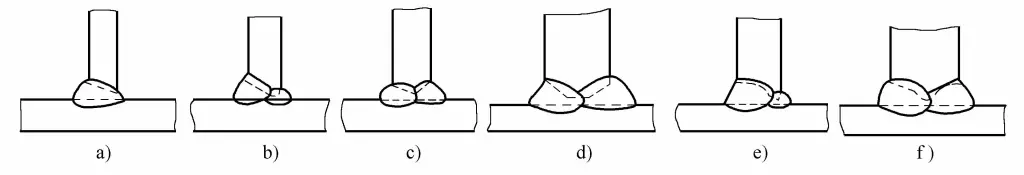

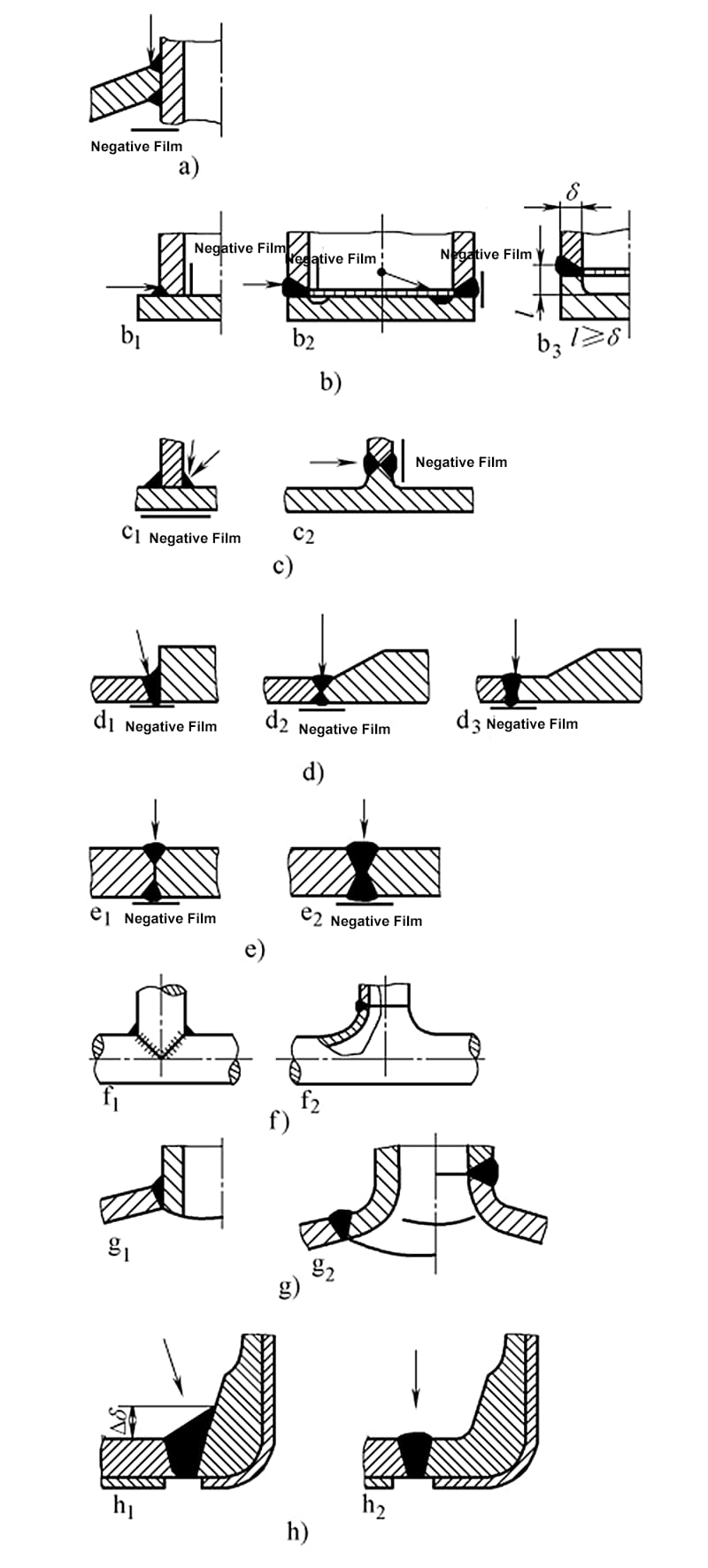

Le joint soudé, communément appelé joint, est formé par l'assemblage de deux ou plusieurs pièces à l'aide de méthodes de soudage. Prenons l'exemple d'un joint soudé par fusion : il se compose d'un métal soudé, d'une zone de fusion et d'une zone affectée thermiquement, comme le montre la figure 2-8.

a) Jonction bout à bout

b) Joint de recouvrement

c) Joint d'angle

1-Souder le métal

2-Zone de fusion

3-Zone affectée par la chaleur

4-Matériau de base

II. La fonction des joints soudés

Les fonctions des joints soudés peuvent être grossièrement divisées en trois types :

1. Joint de travail

Il peut transférer la force d'action dans la structure soudée d'une partie à l'autre. Les calculs de résistance doivent être effectués sur les joints de travail afin de s'assurer qu'ils sont sûrs et fiables.

2. Joint de raccordement

Il relie deux ou plusieurs pièces en un tout afin de maintenir leurs positions relatives. Bien que les soudures reliant ces joints participent parfois à la transmission des forces ou supportent certaines forces d'action, leur fonction principale est la connexion, de sorte que les calculs de résistance ne sont généralement pas effectués pour ces joints.

3. Joint d'étanchéité

Par le biais du soudage, il assure l'étanchéité à l'air ou à l'eau de la structure, et la prévention des fuites est sa tâche principale. Les joints d'étanchéité peuvent également être des joints de travail ou des joints de raccordement.

III. Classification des joints soudés

Les joints soudés sont des éléments de liaison entre les composants structurels, et ils transmettent et supportent également les forces structurelles. Ils sont classés en fonction de leur rôle dans la structure, méthodes de soudageet les formes structurelles des joints comme suit :

1. Classification selon le rôle de l'articulation dans la structure

1) Contact soudure : La soudure ne transmet pas ou très peu de charge, elle sert uniquement de connexion.

2) Soudure porteuse : La soudure et la pièce à souder sont en série et transmettent la totalité de la charge.

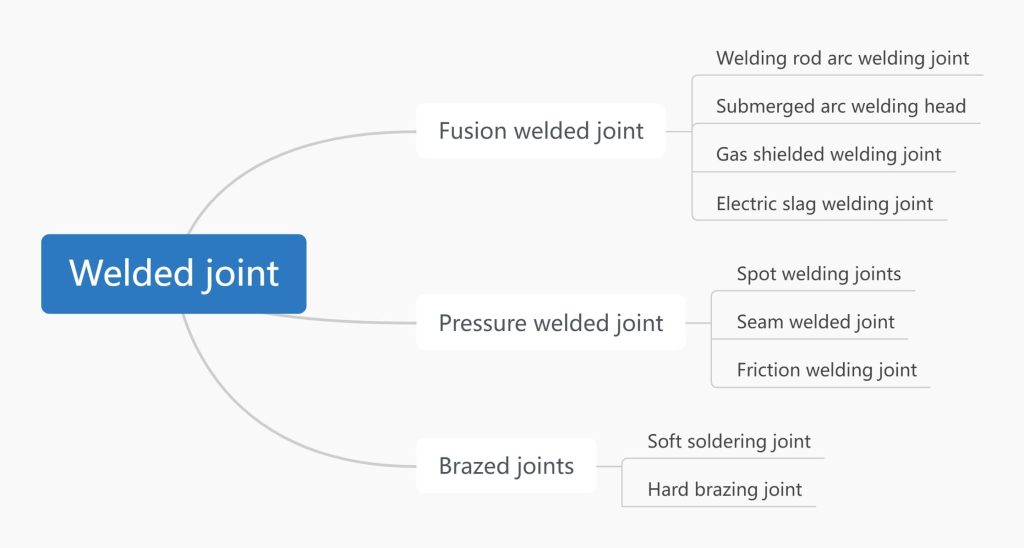

2. Classification par méthode de soudage

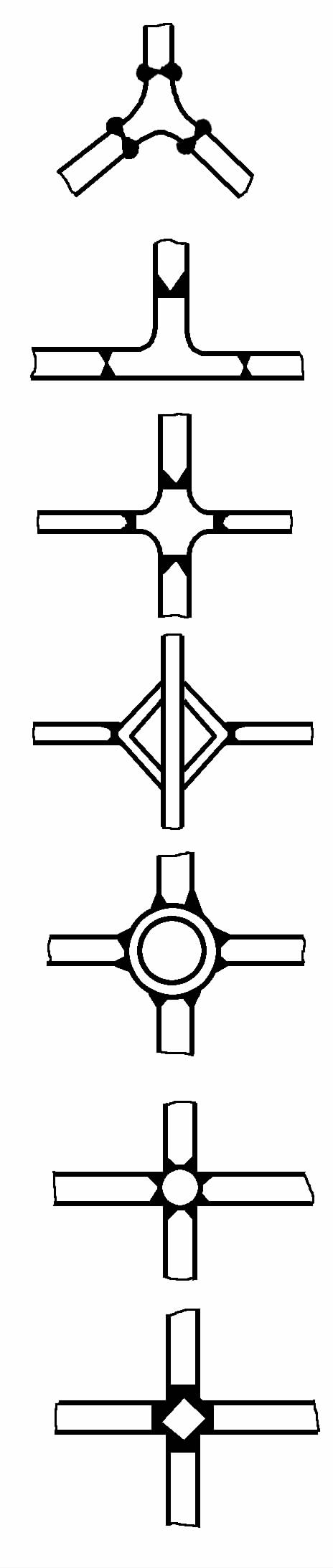

Comprend les joints soudés par fusion, les joints soudés sous pression, les joints brasés, etc., classés comme indiqué à la figure 2-9.

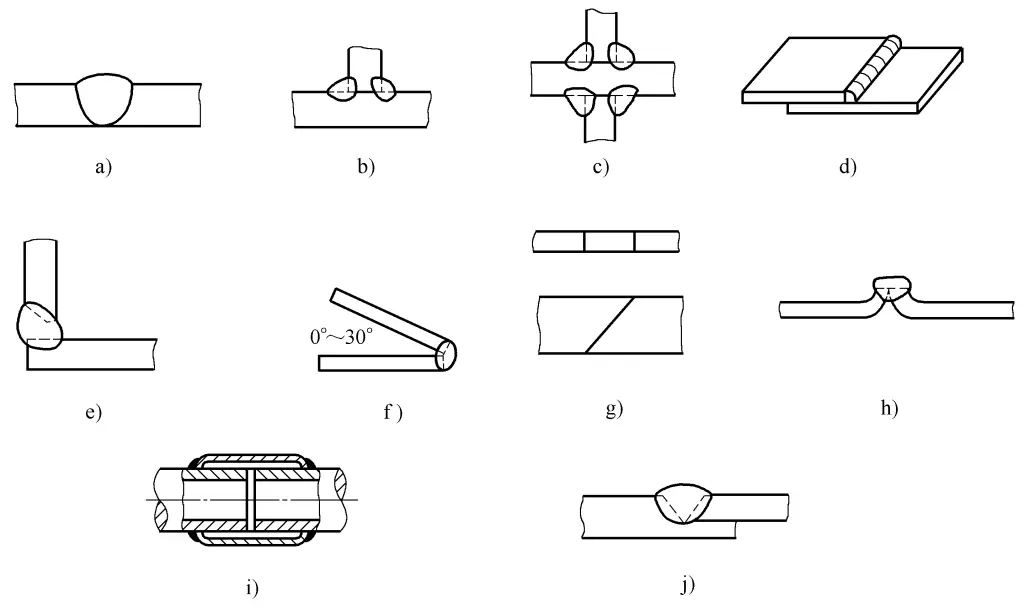

3. Classification selon la forme structurelle de l'articulation

En fonction de la forme structurelle du joint, il en existe dix types : joint à plat, joint en T, joint transversal, joint à recouvrement, joint d'angle, joint d'extrémité, joint à manchon, joint à plat oblique, joint à bride et joint à plat verrouillé, comme le montre la figure 2-10.

a) Jonction bout à bout

b) Articulation en T

c) Joint à tenon

d) Joint de recouvrement

e) Joint d'angle

f) Joint d'extrémité

g) Raccord en biseau

h) Joint à bride

i) Joint à manchon

j) Joint d'about inférieur verrouillé

IV. Les quatre types de joints de soudure les plus utilisés

1. Jonction bout à bout

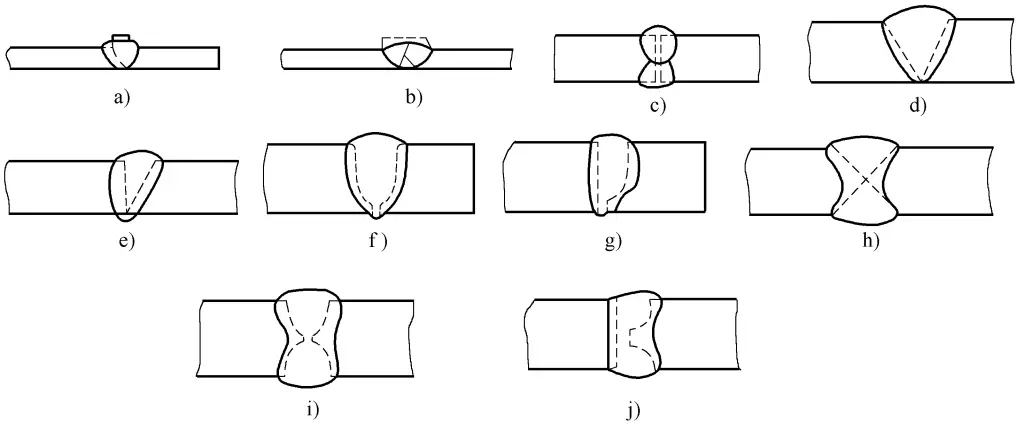

Les assemblages bout à bout sont utilisés pour souder deux pièces sur le même plan l'une par rapport à l'autre, formant ainsi un assemblage qui présente de meilleures conditions de contrainte, moins de concentration de contrainte, consomme moins de matériau de soudage et présente moins de déformation lors du soudage. Par conséquent, les assemblages bout à bout constituent une forme d'assemblage relativement idéale. Pour garantir la qualité du soudage, on procède souvent à un soudage bout à bout en biseau, comme le montre la figure 2-11.

a) Bride unilatérale

b) Bride double face

c) Forme en I

d) Forme en V

e) Forme en V unilatéral

f) Forme en U avec bord émoussé

g) Forme en J avec bord émoussé

h) Forme en double V

i) Avec bord émoussé en forme de double U

j) Avec bord émoussé en forme de double J

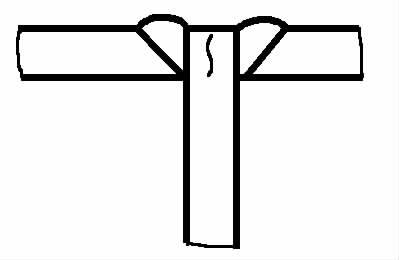

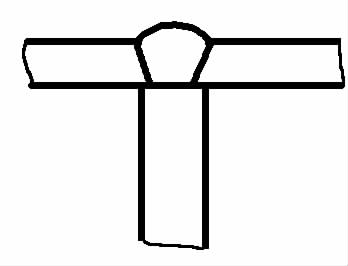

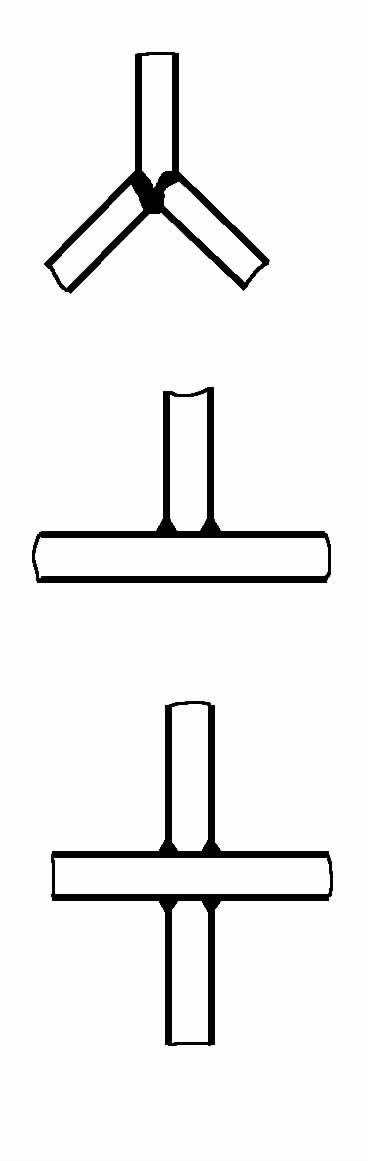

2. Joints en T et joints croisés

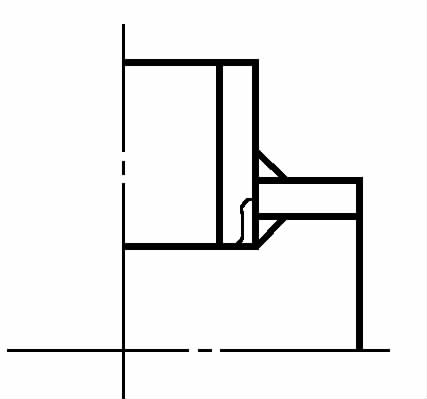

Les joints en T et les joints transversaux sont des joints qui relient des pièces perpendiculaires l'une à l'autre à l'aide de soudures d'angle, ce qui est un type typique de joint de soudure à l'arc. Les joints en T et les joints transversaux peuvent être entièrement pénétrés ou non. Les joints sans rainure ne sont généralement pas entièrement pénétrés, et le fait que les joints rainurés soient entièrement pénétrés dépend de la forme et de la taille de la rainure.

Les joints rainurés qui sont entièrement pénétrés ont une plus grande capacité à résister aux charges dynamiques, et leur résistance peut être calculée comme celle des assemblages bout à bout. Les joints en T et les joints transversaux sont illustrés à la figure 2-12.

a) Forme en V à une face

b) Avec un bord émoussé en forme de V sur un seul côté

c) Forme en V à double face unique

d) Avec un bord émoussé en forme de double V à un seul côté

e) Avec bord émoussé en forme de J

f) Avec bord émoussé en forme de double J

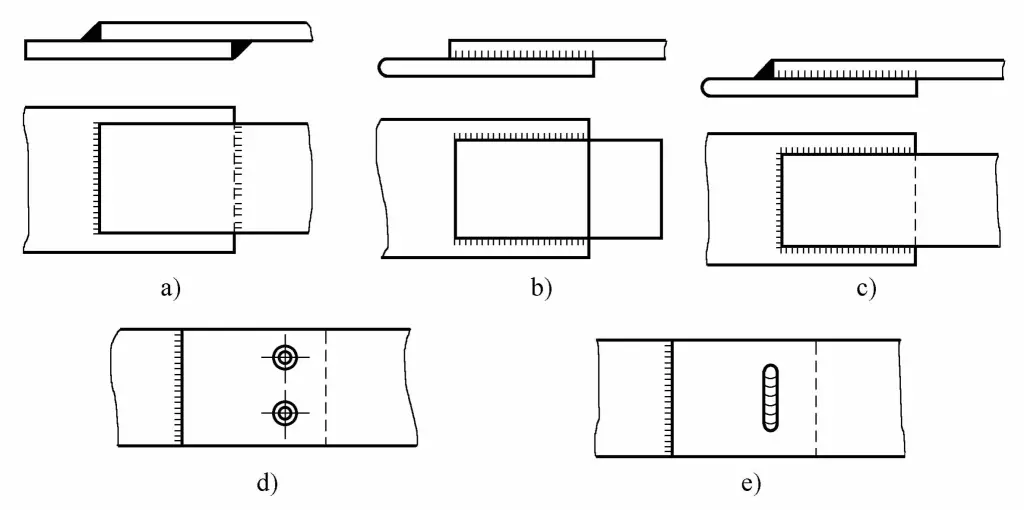

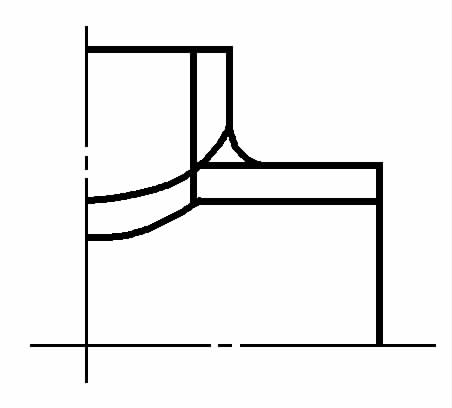

3. Joint de recouvrement

Un joint de recouvrement est un joint qui relie deux pièces en les faisant se chevaucher partiellement ou en ajoutant une pièce de recouvrement spéciale à l'aide de soudures d'angle, de soudures en bouchon ou de soudures de rainure. Les joints à recouvrement sont largement utilisés en raison de la simplicité de la préparation et de l'assemblage avant soudage, et leurs formes courantes sont illustrées à la figure 2-13.

a) Raccordement par soudure d'angle à l'avant

b) Raccordement latéral par soudure d'angle

c) Assemblage par soudure d'angle combinée

d) Soudure d'angle avant + soudure en bouchon

e) Assemblage par soudure d'angle avant + soudure par rainure

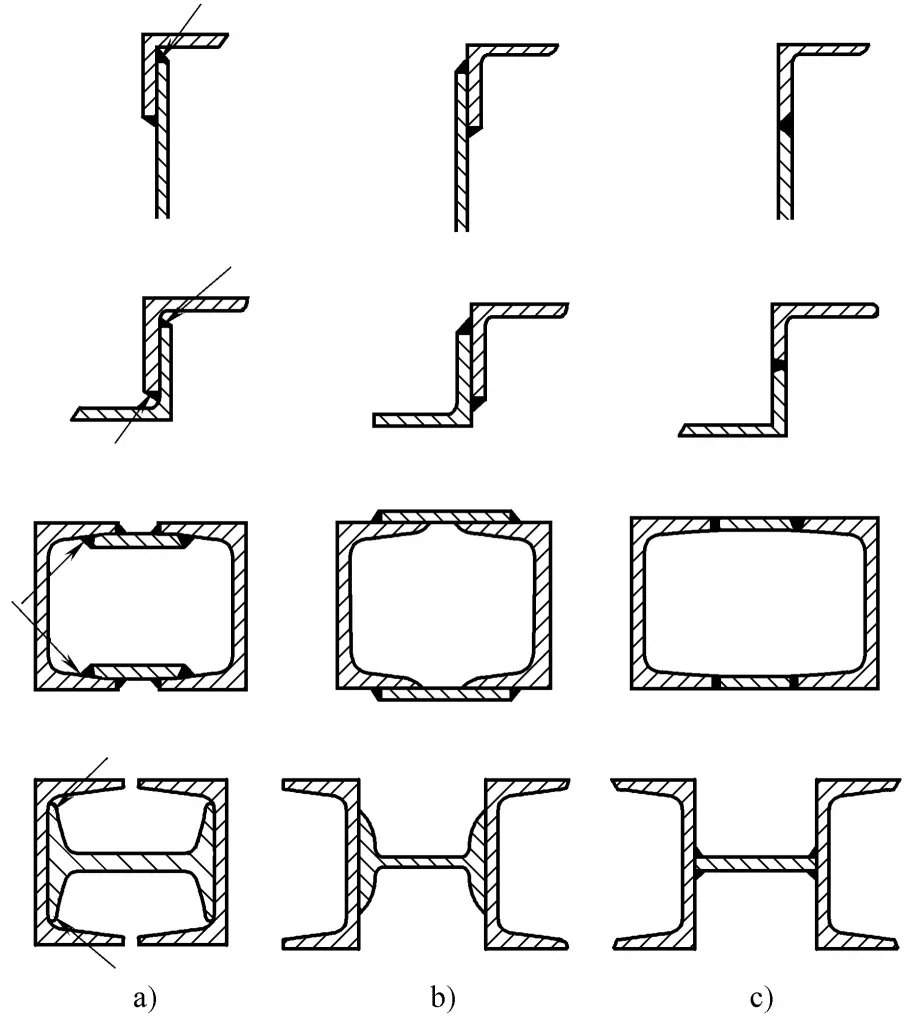

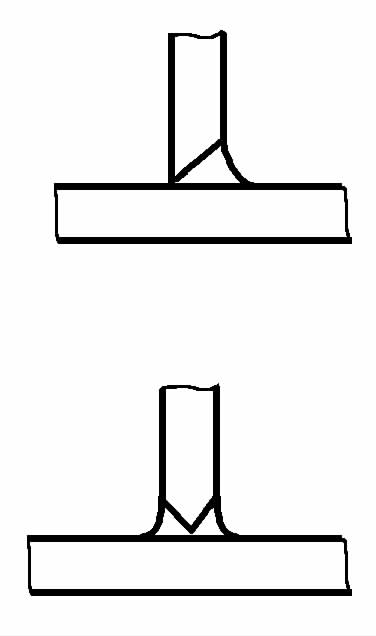

4. Joint d'angle

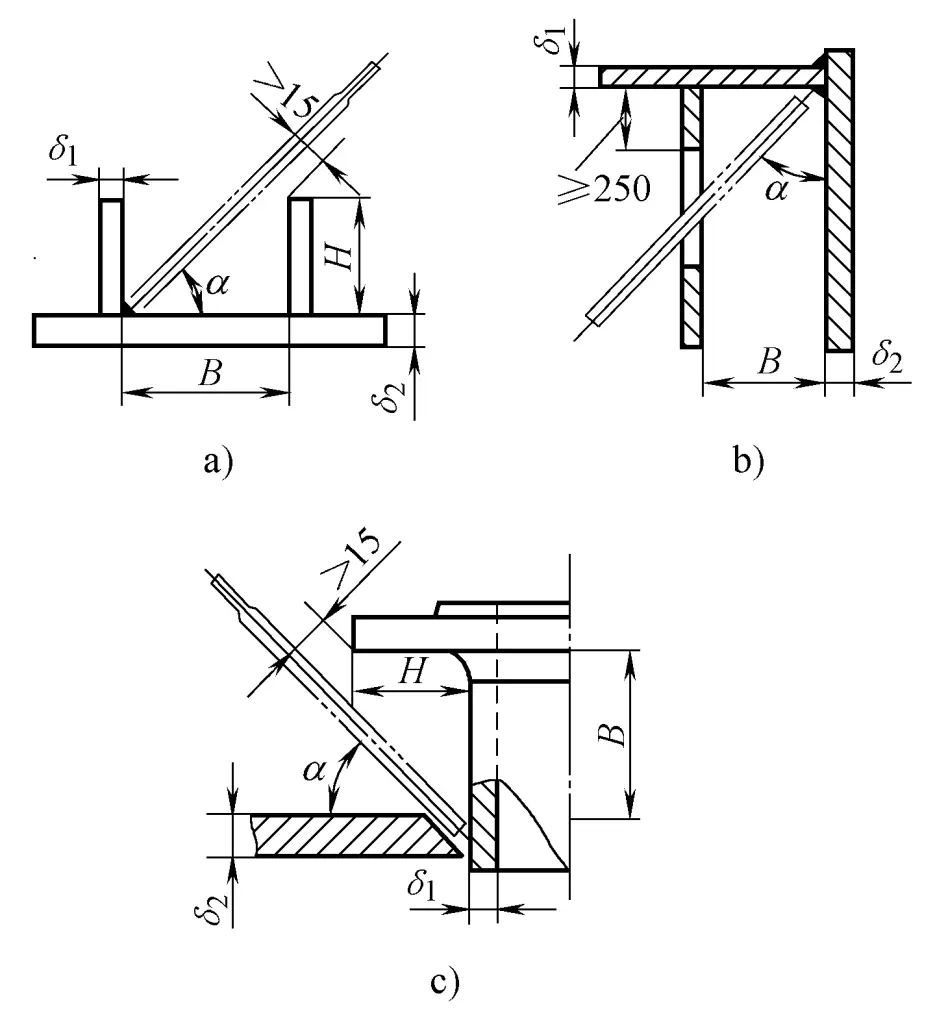

Un joint d'angle est un joint où les faces d'extrémité de deux pièces à souder forment un angle supérieur à 30° et inférieur à 135°. Les joints d'angle sont couramment utilisés sur les composants en forme de boîte, et les formes de connexion les plus courantes sont illustrées à la figure 2-14.

a) Soudure d'angle unilatérale sans rainure

b) Soudure d'angle double face sans rainure

c) Joint rainuré d'angle traversant

V. Sélection rationnelle des formes de joints de soudure

1. Accessibilité du joint de soudure

Chaque soudure d'une structure soudée doit être facilement accessible pour le soudage ; il est donc nécessaire de s'assurer qu'il y a de l'espace autour de la soudure pour que le soudeur puisse opérer librement et pour que l'appareil de soudage soit en mesure d'effectuer le soudage. matériel de soudage pour fonctionner normalement. Voici une brève introduction aux conditions de soudage requises pour les différentes méthodes de soudage.

(1) Soudage à l'arc sous protection métallique

Lors du soudage à l'arc sous protection métallique, il est nécessaire de s'assurer que le soudeur peut s'approcher de la soudure, voir clairement la pièce à souder pendant l'opération et déplacer l'électrode sans problème. Le soudeur doit essayer de souder dans une position normale.

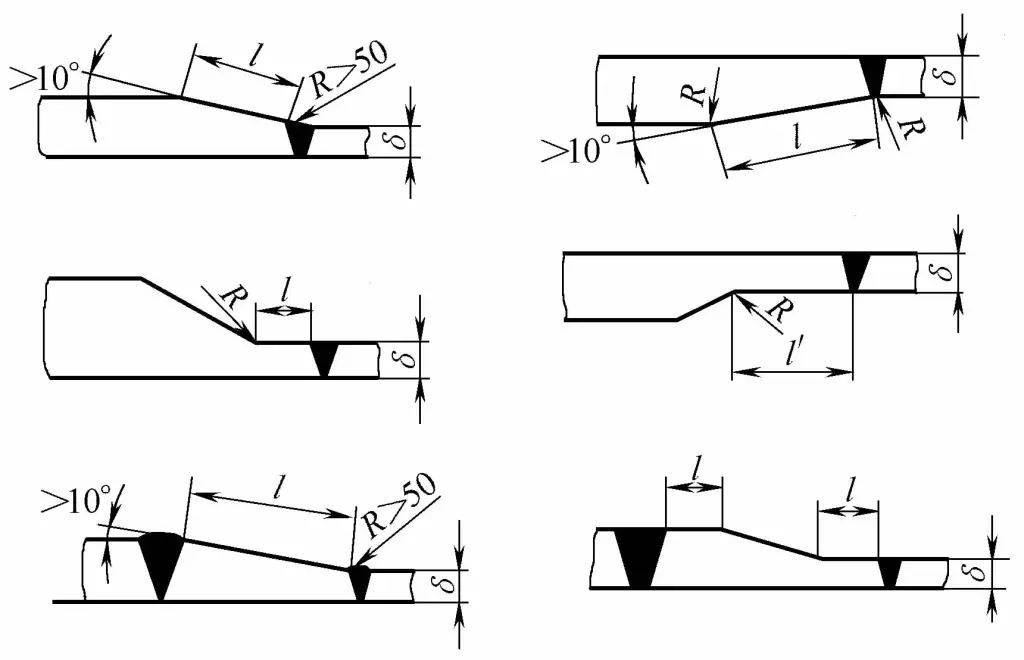

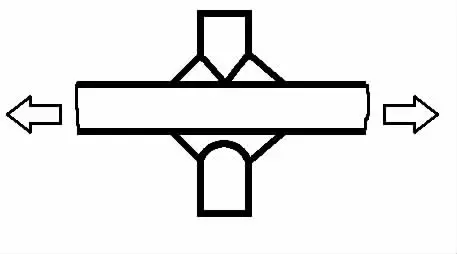

Par exemple, la figure 2-15 montre une structure soudée composée de différents profils. Les soudures indiquées par les flèches dans la figure ne peuvent pas être soudées et doivent être conçues comme la structure au milieu ou à droite de la figure.

a) Déraisonnable

b) Amélioré

c) Meilleure

La figure 2-16 montre des conceptions raisonnables et déraisonnables de divers joints de soudage à l'arc. Dans la figure 2-16a~e, les angles aigus indiqués par les flèches sont difficiles à souder ; adoptez le modèle raisonnable de droite pour éviter de former des angles aigus ; la figure 2-16f montre un joint bout à bout, celui du haut est un modèle déraisonnable, remplacez-le par celui du bas avec un écart de joint plus important pour un modèle raisonnable, évitant ainsi la possibilité de ne pas pouvoir souder.

La figure 2-17a montre une structure avec deux ou plusieurs joints en T parallèles. Pour garantir la qualité des soudures d'angle de cette structure, il est nécessaire de tenir compte de la distance B et de la hauteur H entre les deux plaques verticales afin que l'électrode puisse être inclinée d'un certain angle α et qu'elle dispose d'un espace de mouvement. L'angle d'inclinaison α est lié à l'épaisseur de la plaque plate et de la plaque verticale.

(Lorsque B≤400mm, δ0 45° ; δ2 = δ3, α=45° ; δ2 > δ2, α400mm, H n'est pas limité).

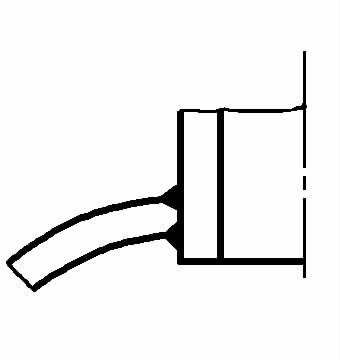

La figure 2-17b montre le début du trou de traitement pour s'assurer que le cordon de soudure interne est accessible. La figure 2-17c représente l'espace de travail nécessaire pour souder le joint annulaire entre la buse à bride et le cylindre d'un récipient cylindrique.

La figure 2-18 représente une articulation en T oblique. L'espace du côté où l'angle θ est inférieur à 90° est réduit, ce qui rend l'observation et la manipulation difficiles. Par conséquent, l'angle θ ne doit pas être trop faible dans les différentes positions de soudage.

(Pour le soudage à plat, θ≥60° ; pour le soudage vertical, θ≥70° ; pour le soudage en hauteur, θ≥80°)

Pour les structures de soudage fermées, il existe les deux cas suivants.

1) Structures où le soudage ne peut être effectué à l'intérieur.

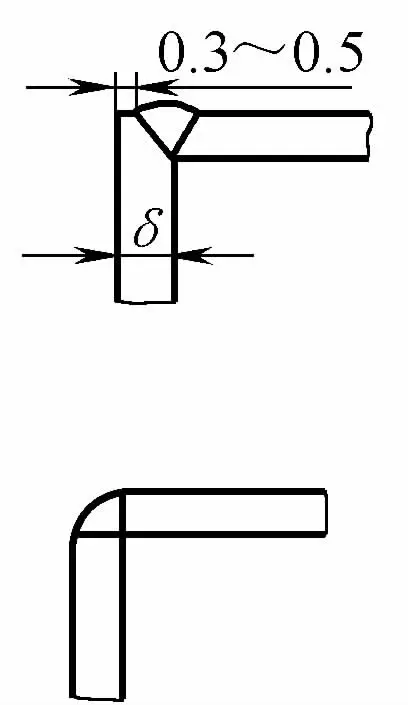

Il doit être conçu comme un joint soudé d'un seul côté, généralement à l'aide d'une forme de soudure en biseau d'un seul côté. Pour éviter les brûlures, une plaque d'appui permanente peut être placée sur la face arrière, comme le montrent les figures 2-19a et b. Pour différentes épaisseurs de tôle, un joint en biseau en forme de V avec un bord de verrouillage peut être conçu, comme le montre la figure 2-19c.

a) Jonction bout à bout avec plaque d'appui

b) Joint en forme de T avec entretoise

c) Joint d'about verrouillé

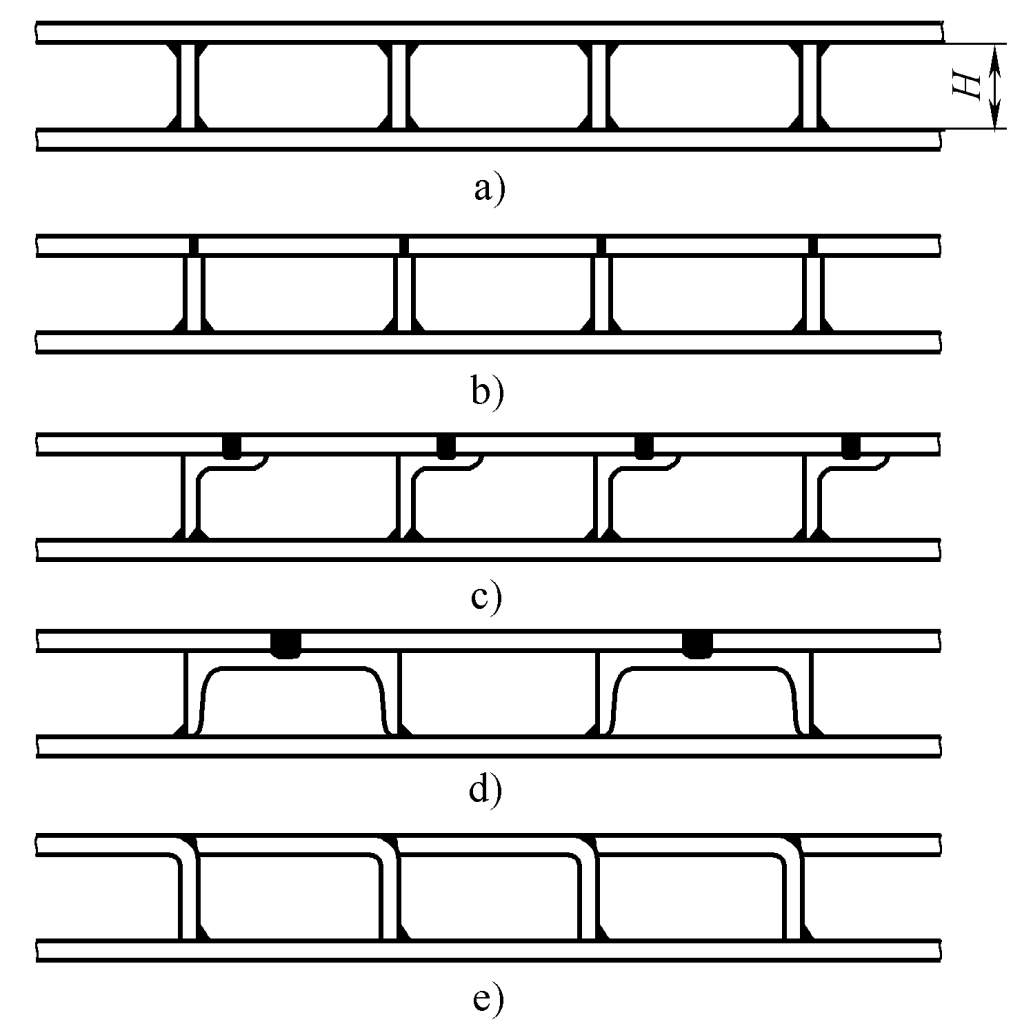

La figure 2-20a montre une structure à double paroi avec des nervures, qui ne peut pas être soudée en raison de la petite taille H. Si l'on passe aux structures b, c, d, e de la figure 2-20, la plaque de la paroi supérieure et les nervures peuvent être complétées de l'extérieur par un soudage bout à bout, un soudage par bouchon ou un soudage par rainure.

Certaines structures soudées peuvent utiliser leurs propres trous d'allègement pour réaliser des soudures internes. Par exemple, les deux joints circonférentiels à l'intérieur du corps d'engrenage soudé à plaque à double paroi, comme le montre la figure 2-21.

Lorsque le joint doit être soudé des deux côtés et qu'il n'y a pas de trous d'allègement disponibles, des trous technologiques peuvent être ouverts à des positions non critiques pour le soudage des joints internes, puis scellés une fois le soudage terminé, comme le montre la figure 2-22. Pour la taille des trous technologiques, se référer à la figure 2-22b, qui peut être en forme de fente ou de trou rond, mais s'assurer qu'il y a une distance d'environ 250 mm entre le centre du trou et la partie à souder.

a) Exemples d'application

b) Forme et taille des trous technologiques

2) Structures pouvant être soudées à l'intérieur.

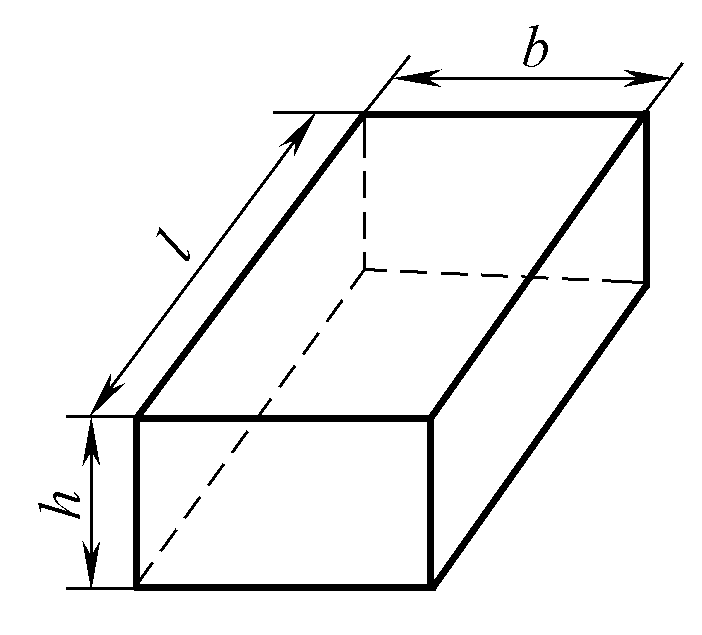

En raison des mauvaises conditions de soudage à l'intérieur de la structure, il est nécessaire de minimiser la quantité de travail de soudage à l'intérieur, par exemple en utilisant un biseau asymétrique qui est peu profond à l'intérieur et profond à l'extérieur, et en augmentant autant que possible l'espace de travail interne pour réduire la concentration de fumée, etc. Les dimensions minimales de l'espace pour le soudage à l'intérieur d'une boîte vide sont indiquées dans le tableau 2-1.

Tableau 2-1 Espace d'opération de soudage à l'intérieur d'une boîte vide (unité : mm)

| l | 500 | 800 | 900 | 1200 | 1200 |

| hxb | 300 ×400 | 400 ×300 | 400 × 600 | 600×400 | 500 ×600 |

Lorsque la longueur l augmente, la largeur b et la hauteur h doivent être augmentées en conséquence. Il convient également d'adopter un ordre d'assemblage raisonnable, en soudant toutes les soudures internes avant de former une structure fermée, puis en installant la dernière partie restante et en la scellant de l'extérieur.

Sa caractéristique est qu'il convient le mieux au soudage de longues soudures droites et de soudures circulaires en position horizontale (vers le bas), et qu'il nécessite la coopération des dispositifs auxiliaires nécessaires. Par conséquent, lors de la conception des joints de soudage à l'arc submergé, il convient de tenir compte de l'espace de mouvement relatif entre la tête de soudage à l'arc submergé et la pièce à souder, ainsi que de l'emplacement où les dispositifs auxiliaires correspondants peuvent être placés.

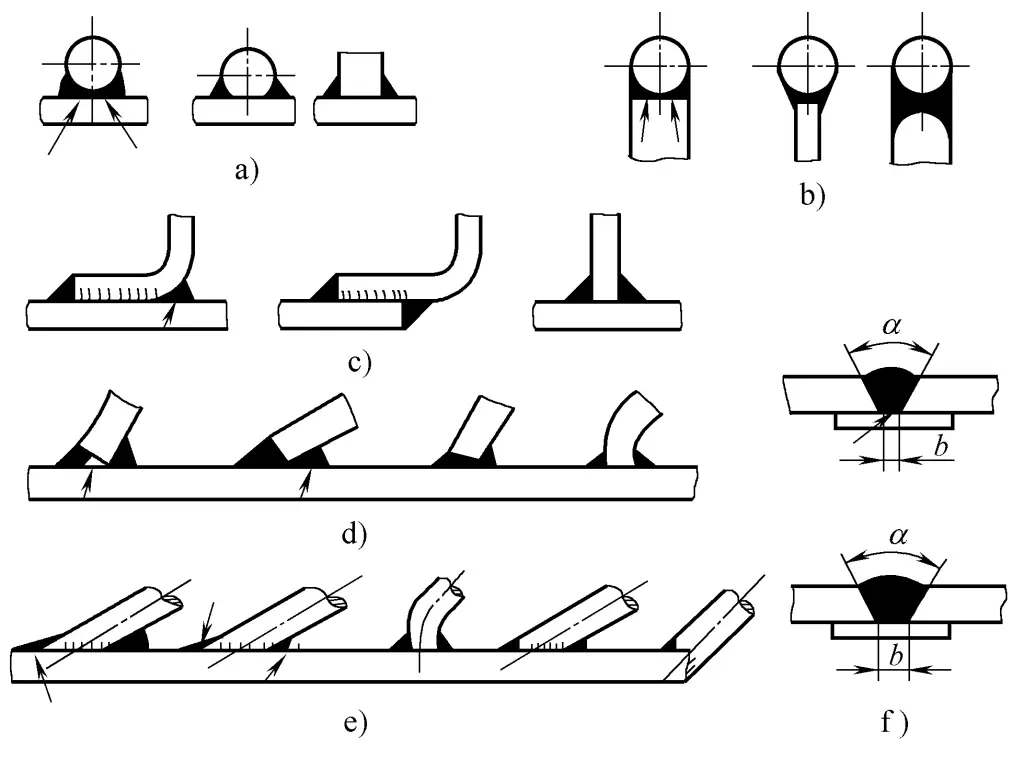

(3) Soudage sous protection gazeuse au CO2

Lors de la conception de structures pour le soudage au CO2, il faut tenir compte du fait que le pistolet de soudage doit avoir une position et un espace de fonctionnement corrects pour assurer une bonne formation de la soudure. La position du pistolet de soudage est déterminée en fonction de la forme de la soudure, de la forme et de la taille du pistolet de soudage (telles que les dimensions externes de la buse), de la longueur de saillie du fil de soudage et de la taille de l'angle de biseau α. Les positions requises du pistolet de soudage pour plusieurs joints sont illustrées à la figure 2-23.

a) Soudure d'angle

b) Soudure plane avec rainure en V ou en U

c) Soudage à plat de joints étroits

d) Rainure en forme de J joint plat soudage α-angle de la rainure θ-angle d'inclinaison du pistolet de soudage

2. Accessibilité de l'inspection de la qualité des soudures

Les soudures des structures soudées qui doivent faire l'objet d'un contrôle de qualité doivent présenter des conditions propices à la détection des défauts, les différentes méthodes de détection des défauts étant assorties d'exigences correspondantes (voir tableau 2-2).

Tableau 2-2 Conditions requises pour les différentes méthodes de détection des défauts

| Méthodes de détection des failles | Exigences relatives à la position spatiale de la détection des défauts | Exigences relatives à la surface de détection | Exigences relatives à l'arrière de la zone de détection |

| Détection des défauts des rayons | Nécessite un espace important pour permettre le placement de la tête de lecture et le réglage de la longueur focale. | La surface n'a pas besoin d'être usinée, il suffit d'enlever les éléments qui affectent l'affichage des défauts ; il doit y avoir un endroit pour placer les numéros de plomb, les flèches de plomb et les densitomètres. | Peut placer une boîte noire |

| Détection des défauts par ultrasons | Nécessite un espace réduit, il suffit de placer la sonde et l'espace pour qu'elle puisse se déplacer | Il doit y avoir une zone de surface pour le mouvement de la sonde, l'usinage de la surface doit être fait autant que possible pour faciliter le couplage acoustique. | Lors de l'utilisation de la méthode de réflexion pour la détection des défauts, la face arrière doit présenter une bonne surface réfléchissante. |

| Contrôle par magnétoscopie | Nécessite une position spatiale pour magnétiser la zone d'inspection afin de répandre de la poudre magnétique et d'observer les défauts. | Éliminer les oxydes et autres contaminants qui affectent l'accumulation des particules magnétiques, et s'assurer que la sonde dispose d'un espace suffisant pour fonctionner. | - |

| Essai de ressuage | De l'espace est nécessaire pour appliquer le pénétrant et observer les défauts. | Les contaminants de surface doivent être éliminés | Si l'on utilise du kérosène pour les essais, il faut prévoir un espace au dos pour appliquer le kérosène et éliminer les contaminants qui empêchent la pénétration du kérosène. |

(1) Adapté au contrôle radiographique des joints soudés

Actuellement, la radiographie avec des méthodes photographiques est largement utilisée dans les essais aux rayons X. Pour obtenir certaines capacités de pénétration et améliorer la clarté des images de défauts sur le film, la distance focale pour les plaques d'épaisseur moyenne est ajustée dans une fourchette de 400 à 700 mm. Sur cette base, la distance entre la tête de la machine d'essai et la surface de détection de la pièce soudée peut être déterminée, en laissant un espace opérationnel autour de la soudure.

Avant l'essai, il est également nécessaire de choisir la direction de l'exposition en fonction de la forme géométrique et du type de joint de l'élément soudé, et de placer correctement la boîte noire (fixer le film) dans cette direction.

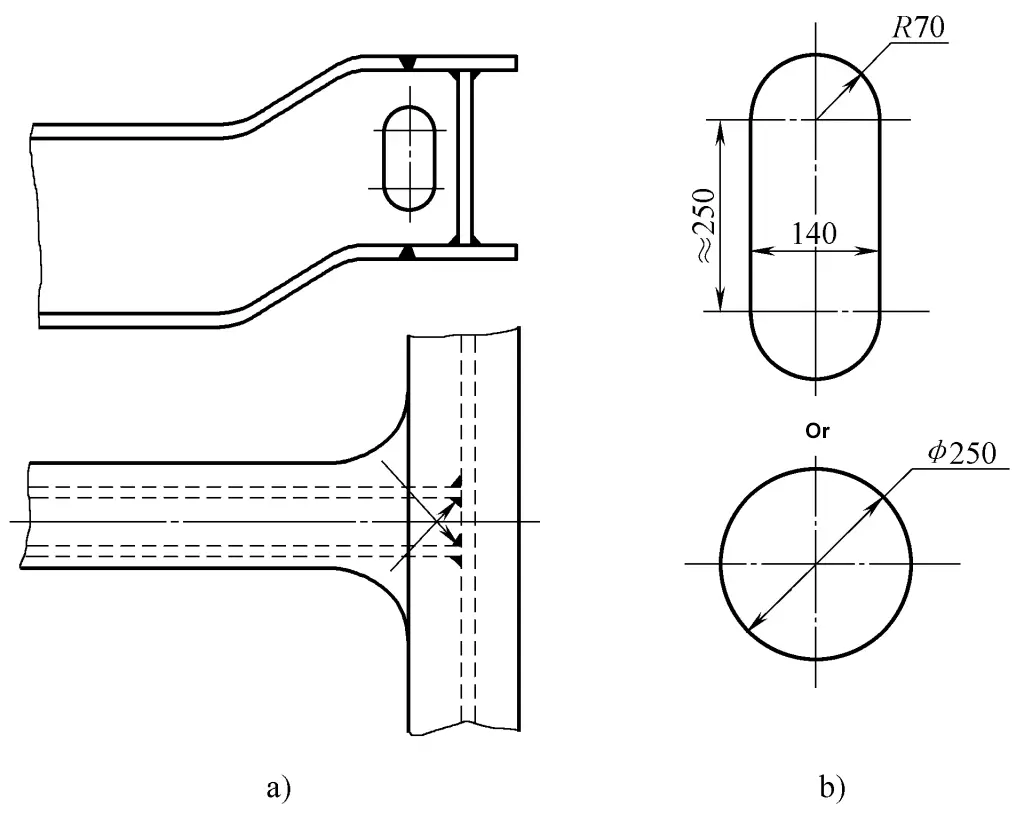

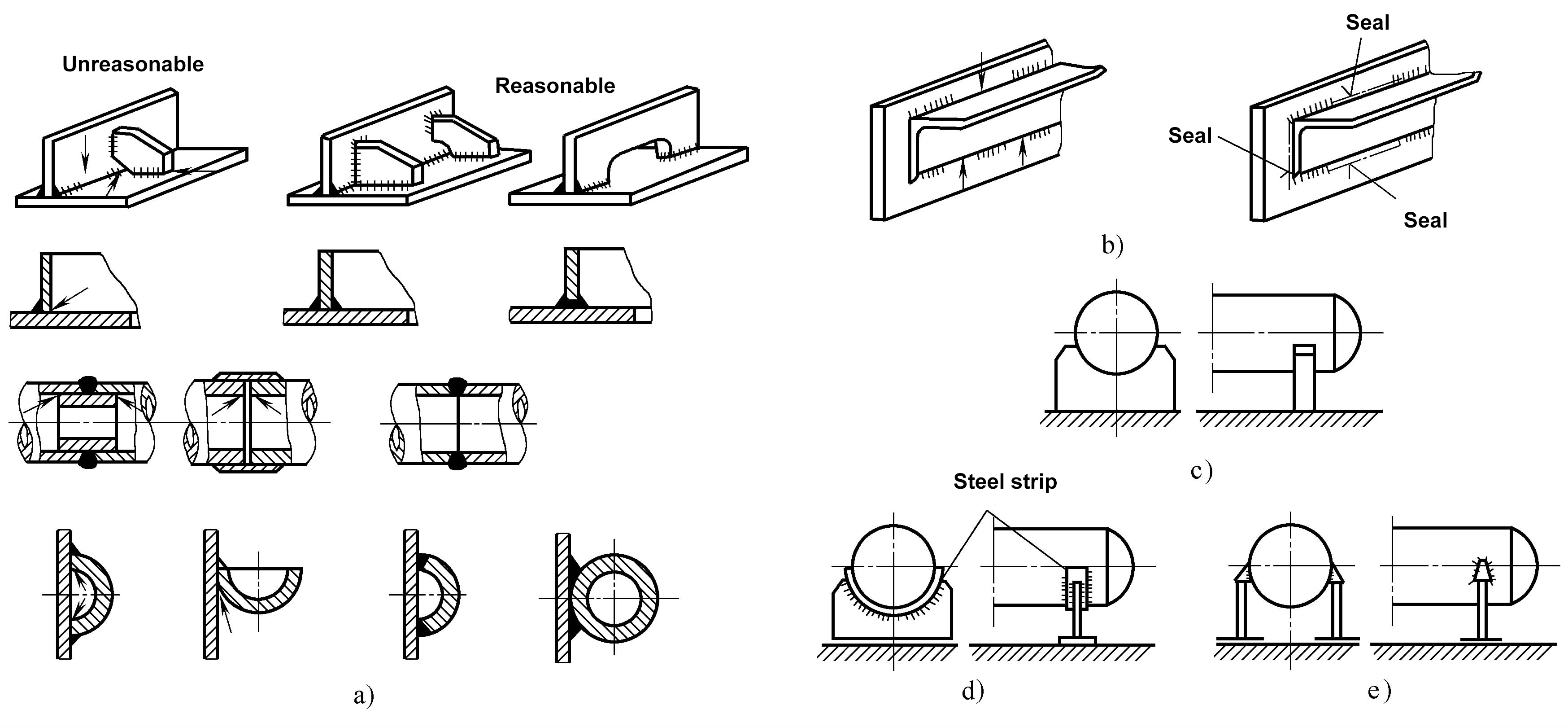

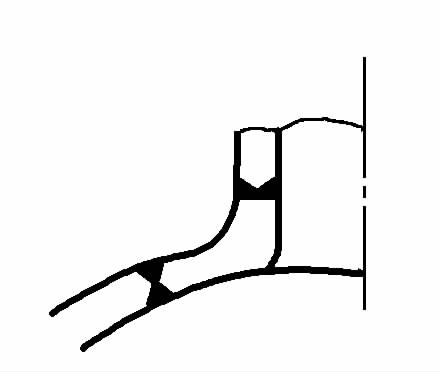

D'une manière générale, les assemblages bout à bout se prêtent le mieux aux essais radiographiques et peuvent être réalisés en une seule exposition. Les joints en T et les joints d'angle nécessitent souvent plusieurs expositions dans différentes directions afin d'éviter de rater des défauts. La sélection correcte de divers joints soudés par fusion pour le contrôle radiographique est illustrée à la figure 2-24. Parmi eux, la figure 2-24a est un joint d'angle de type insert, où la soudure ne peut pas être posée à plat ou pliée lors de la mise en place du film.

La figure 2-24b montre le joint de raccordement entre la base et le corps simplifié. Figure 2-24b 1 et la figure 2-24b 2 ne se prêtent pas à une inspection radiographique, seule la figure 2-24b 3 se prête à un contrôle radiographique. La figure 2-24c montre un assemblage en T, où Figure 2-24c 1 ne se prête pas à une inspection radiographique, et la figure 2-24c 2 ne peuvent être contrôlées par radiographie qu'au travers d'une pièce de substitution (forgée ou coulée, traitée par découpage).

La transition de la figure 2-24d 1 est trop abrupte, ce qui rend l'inspection difficile ; la transition dans la figure 2-24d 2 est plus lisse, mais les différences locales d'épaisseur de paroi affectent encore l'inspection ; en déplaçant le joint de la figure 2-24d 3 à l'extérieur de la zone de transition se prête le mieux au contrôle radiographique. Figure 2-24e 1 montre une soudure bout à bout non fusionnée, qui ne peut pas être inspectée par radiographie, seule la figure 2-4e 2 peuvent être inspectés.

Le modèle de joint de la figure 2-24f 2 facilite l'inspection radiographique. En raison des différences d'épaisseur et de la courbure spatiale, la figure 2-24g 1 n'est pas adapté à l'inspection radiographique, en passant à la forme de joint de la figure 2-24g 2 facilite grandement l'inspection. Le joint d'angle de la figure 2-24h, s'il est transformé en joint d'about, peut être entièrement inspecté par radiographie.

(2) Soudures adaptées au contrôle par ultrasons

Pour détecter de manière sensible les différents défauts à l'intérieur du joint soudé lors du contrôle par ultrasons, la sonde doit disposer d'une zone de mouvement suffisante. L'aire de mouvement de la sonde pour le contrôle ultrasonique des assemblages bout à bout est illustrée à la figure 2-25. La taille de l'aire de mouvement de la sonde est déterminée par la formule du tableau 2-3.

Tableau 2-3 Détermination de la taille de la zone de mouvement de la sonde

| Épaisseur de la plaque/mm | Formule de calcul de la taille de l'aire de mouvement de la sonde | Explication |

| 8~46 | l ≥ 2δK + L | Surface de détection des défauts des deux côtés de la soudure de la paroi intérieure ou extérieure |

| >46 ~ 120 | l≥δK +L | Surface de détection des défauts de part et d'autre des soudures des parois intérieures et extérieures |

Note : taille de la zone de mouvement de la sonde l en mm ; δ-épaisseur de l'objet à inspecter, en mm ; longueur de la sonde L, généralement 50 mm ; valeur de la tangente K de l'angle de réfraction β de la sonde angulaire, qui peut être déterminée par l'épaisseur de la plaque, pour des épaisseurs de 8 à 25 mm, k=2,0 à 3,0 ; pour des épaisseurs de 25 à 46 mm, K=1,5 à 2,5 ; pour des épaisseurs de 46 à 120 mm, k=1,0 à 2,0.

La figure 2-26 montre la zone de déplacement de la sonde pour la détection ultrasonique des défauts dans les soudures bout à bout de différentes épaisseurs. La taille minimale de la zone de déplacement de la sonde l est déterminée par la formule du tableau 2-4.

Tableau 2-4 Taille minimale de la zone de déplacement de la sonde pour la détection par ultrasons des défauts dans les soudures bout à bout de différentes épaisseurs

| Épaisseur de la plaque /mm | 10≤δ<20 | 20≤δ<40 | δ≥40 | |

| Angle de réfraction de la sonde / (°) | 70 | 60 | 45 ,60 | |

| Zone de mouvement de la sonde /mm | lExtérieur | 5.5δ +30 | 3.5δ + 30 | 3.5δ +50 |

| lIntérieur | 0.7 lExtérieur | 0.7 lExtérieur | 0.7 lExtérieur | |

La zone de déplacement de la sonde pour la détection ultrasonique des défauts des joints soudés des bouteilles d'appareils à pression est illustrée à la figure 2-27, la taille minimale étant indiquée dans le tableau 2-5.

Tableau 2-5 Taille minimale de la zone de déplacement de la sonde de contrôle par ultrasons pour les soudures de bouteilles d'appareils à pression

| Épaisseur de la plaque δ/mm | R+l | l | la |

| ≤40 | 1.5δ | 1.0δ | 3δ |

| >40 | 1.0δ | 0.7δ | 2δ |

3. Sélection des joints pour réduire la corrosion caverneuse

Lorsque les milieux corrosifs entrent directement en contact avec la surface du métal, une corrosion localisée intense se produit souvent dans les crevasses et les angles vifs. Ce phénomène est dû à l'accumulation de liquides stagnants et de sédiments dans ces zones. Ce type de corrosion est appelé corrosion caverneuse.

Les méthodes de prévention et de réduction de la corrosion par crevasses sont les suivantes :

1) Il est préférable d'utiliser le soudage bout à bout, avec une pénétration complète de la soudure, et de ne pas utiliser de joints avec une pénétration unilatérale de la racine.

2) Éviter les fissures dans les joints et les angles vifs, veiller à ce que les liquides puissent être complètement drainés et facilement nettoyés, et empêcher le dépôt de matériaux solides au fond de la structure.

3) Pour éviter la corrosion par crevasses, minimiser l'utilisation du soudage intermittent, du soudage d'un seul côté, du soudage par recouvrement et de la pénétration incomplète, et sceller les crevasses de soudage inévitables comme le montre la figure 2-28.

a) Éviter les lacunes causées par le soudage intermittent, le soudage d'un seul côté, le soudage par recouvrement et la pénétration incomplète (indiquée par des flèches).

b) Scellement des soudures intermittentes non soudées

c) Les espaces formés entre les conteneurs placés en vrac et les porte-selles

d) Ajouter le soudage de feuillards d'acier

e) Les supports soudés en quatre points peuvent réduire la surface d'appui

4. Sélection des articulations pour éviter les déchirures lamellaires

Pour la structure de soudage des machines lourdes ou de grande taille, des tôles d'acier laminées de 30 à 100 mm, voire plus épaisses, sont souvent utilisées pour former les structures de soudage. Une attention particulière doit être accordée à la prévention de la déchirure des lamelles.

La déchirure lamellaire se produit principalement dans la zone affectée thermiquement ou dans le métal de base éloigné de la zone affectée thermiquement des joints soudés en coin, des joints en T et des joints transversaux. Pour éviter les déchirures lamellaires, il est nécessaire de réduire ou d'éviter les contraintes ou les déformations dans le sens de l'épaisseur de la plaque d'acier de la structure, et de choisir une forme de joint raisonnable (voir tableau 2-6).

Tableau 2-6 Formes d'articulation pour prévenir les déchirures lamellaires

| Articulations sujettes aux déchirures lamellaires | Articulation améliorable | Description |

|  | La direction indiquée par la flèche est la direction dans laquelle la contrainte peut se produire pendant le soudage, ou la direction de la force lorsque le composant est en fonctionnement. |

|  | Réduire la contrainte de retrait dans le sens de l'épaisseur en ouvrant une rainure ou en modifiant la forme de la soudure, généralement en ouvrant une rainure sur le côté qui supporte la contrainte dans le sens de l'épaisseur. |

|  | Éviter l'effet de la force de rétrécissement de la soudure dans le sens de l'épaisseur de la plaque |

|  | Réduire la contrainte de la buse dans le sens de l'épaisseur de la plaque |

|  | Pour assurer une pénétration complète, l'angle de la rainure doit être aussi faible que possible et, sans augmenter l'angle de la rainure, la taille du bord de la soudure doit être aussi grande que possible afin d'augmenter la zone de force de la soudure et de réduire la valeur de la contrainte dans la direction de l'épaisseur. |

|  | Inserts sans déchirure lamellaire, généralement à l'aide de profilés laminés. Forme de joint améliorée, qui évite les déchirures lamellaires et évite également les soudures trop denses, réduisant ainsi la concentration des contraintes. |

|  | Il s'agit de la connexion entre la buse et l'enveloppe du récipient sous pression, qui utilise des inserts pour le renforcement des trous dans le joint, ce qui peut également réduire la déchirure lamellaire et la concentration de contraintes au niveau de la soudure. |

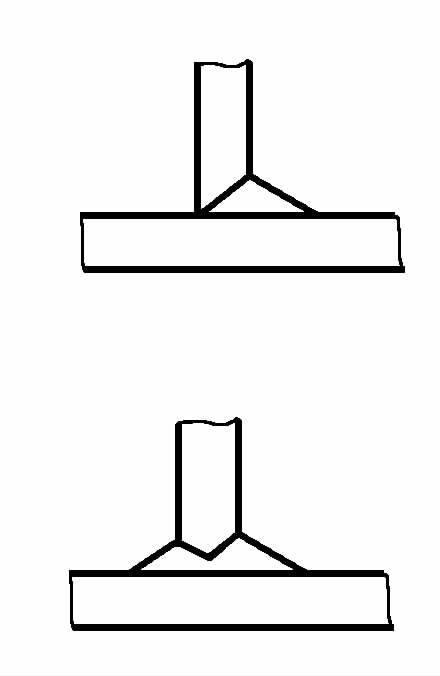

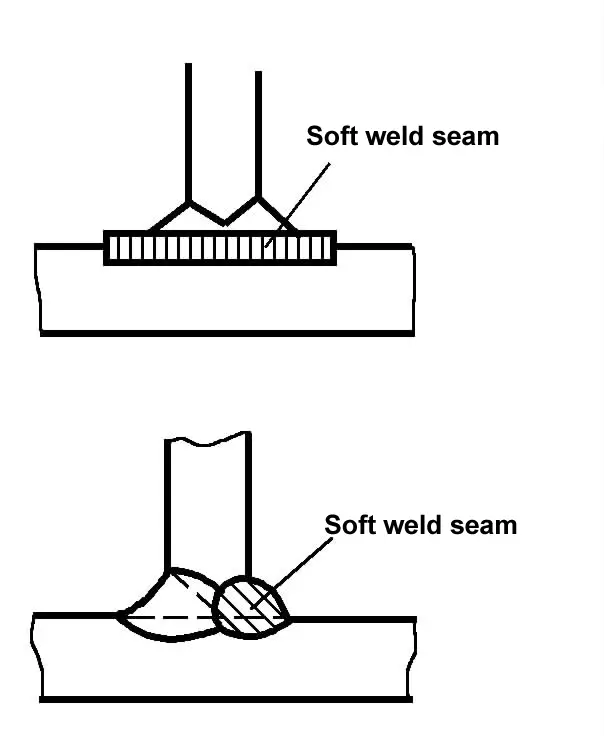

|  | Utilisez des soudures souples avec une bonne plasticité pour soulager la contrainte dans le sens de l'épaisseur du métal de base. La figure du haut représente une couche de transition en métal mou déposée sur la surface à souder ; la figure du bas représente une soudure en métal mou sur le côté à souder en premier. |