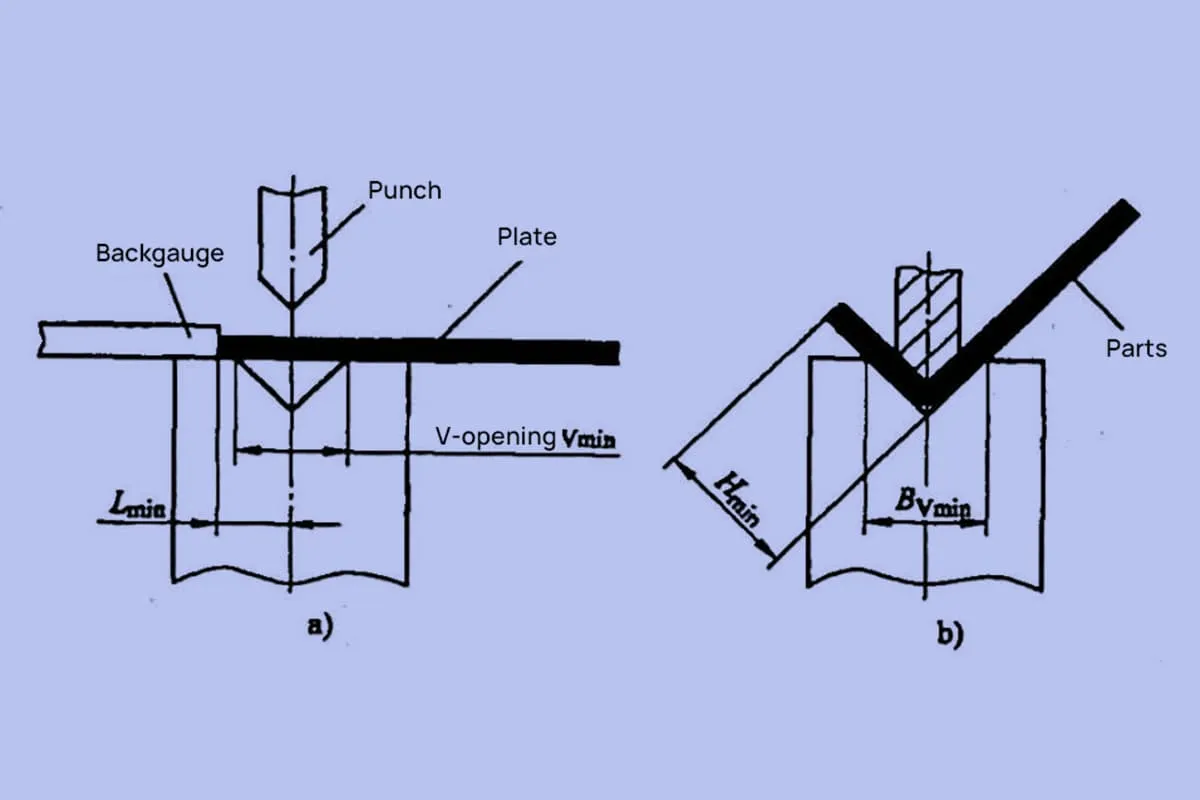

の曲げ高さに影響する重要な要素である。 ベンディングマシン はダイスの溝幅である。V曲げの最小曲げ高さを図1に示す。単純なV曲げの開始状態を図1aに示す。

図から、曲げによって最小寸法L分 曲げ線(金型の溝の対称線)から曲げられるシートの端部、曲げ機械の曲げ高さの最小限界寸法、または最小曲げ高さH分図1bに示すとおりである。

したがって、ベンディングマシンの最小曲げ高さは、金型の溝幅によって決まる。

1) 最小値Bvを決定できる分 式(2-1)により、異なる板厚tの曲げ加工に必要なダイス溝幅を求める。

例2-1:

板厚t=1.5mmの材料を曲げる際に使用できる最小ダイス溝幅Bvminを計算する。

解決策Kb=6 とし、t=1.5mm を式(2-1)に代入し、Bv を求める。分 = 6×1.5mm=9mmとなります。上記の金型溝幅の仕様と比較すると、溝幅10mm(または8mm)の下型を選ぶことができます。

2) 曲げの開始状態図から、最小寸法L分 折り曲げ線(ダイ溝の対称線)からシートの端までは、最小値Bvによって制限される。分 溝幅のL分 はBvより大きくなければならない。分/2.実験を通じて、次のことが証明された:

L分= Bv分/2 + f (2-2)

fは経験値(mm)であり、通常はf>0.5~1である。

3) 最小寸法L分 V曲げ(90°)における曲げ線(ダイス口の対称線)からシート端部までの高さ、および最小曲げ高さHは以下の通りである:

H分=L分+t-x/2。

この式に式(2-2)を代入すると、V曲げにおける最小曲げ高さの計算式が得られる:

H分=(Bv分-x)/2+f+t (2-3)

ここでH分 は最小曲げ高さ(mm)、xは曲げR部の補正値(mm)。φ=90°曲げでプレッシャープレートを使用しない場合、R部の補正値は表1を参照。φ=90°曲げでプレッシャープレートを使用する場合、R部の正の値は表2-2を参照。

表1 φ=90°曲げでプレッシャープレートを使用しない場合のR部の補正値x(単位:mm)

| 曲げ半径 r | 材料の厚さ t | |||||||||||||

| 0.3 | 0.5 | 0.8 | 1 | 1.5 | 2 | 2.5 | 3 | 3.5 | 4 | 4.5 | 5 | 5.5 | 6 | |

| 0.25 | 0.08 | 0.1 | 0.27 | 0.38 | / | / | / | / | / | / | / | / | / | |

| 0.5 | 0.13 | 0 | 0.17 | 0.28 | 0.56 | / | / | / | / | / | / | / | / | / |

| 0.75 | 0.23 | 0.11 | 0.06 | 0.18 | 0.46 | 0.76 | / | / | / | / | / | / | / | / |

| 1 | 0.33 | 0.22 | 0.04 | 0.07 | 0.36 | 0.68 | 1 | / | / | / | / | / | / | / |

| 1.25 | 0.44 | 0.32 | 0.14 | 0.03 | 0.26 | 0.58 | 0.92 | 1.27 | / | / | / | / | / | / |

| 1.5 | 0.54 | 0.43 | 0.25 | 0.13 | 0.16 | 0.5 | 0.84 | 1.2 | 1.58 | / | / | / | / | / |

| 1.75 | 0.64 | 0.53 | 0.35 | 0.22 | 0.07 | 0.4 | 0.75 | 1.12 | 1.51 | 1.87 | / | / | / | / |

| 2 | 0.74 | 0.64 | 0.46 | 0.32 | 0.01 | 0.32 | 0.66 | 1.04 | 1.44 | 1.81 | 2.14 | / | / | / |

| 2.5 | 0.96 | 0.85 | 0.67 | 0.54 | 0.24 | 0.12 | 0.47 | 0.87 | 1.28 | 1.65 | 2 | 2.3 | 2.58 | |

| 3 | 1.18 | 1.06 | 0.87 | 0.75 | 0.44 | 0.07 | 0.29 | 0.7 | 1.1 | 1.49 | 1.85 | 2.16 | 2.48 | 2.64 |

| 3.5 | 1.41 | 1.28 | 1.09 | 0.97 | 0.65 | 0.29 | 0.09 | 0.51 | 0.92 | 1.31 | 1.68 | 2.01 | 2.38 | 2.5 |

| 4 | 1.66 | 1.54 | 1.33 | 1.2 | 0.87 | 0.51 | 0.19 | 0.3 | 0.71 | 1.12 | 1.5 | 1.84 | 2.16 | 2.32 |

| 4.5 | 1.93 | 1.78 | 1.58 | 1.44 | 1.11 | 0.75 | 0.34 | 0.08 | 0.48 | 0.92 | 1.3 | 1.64 | 1.98 | 2.3 |

| 5 | 2.22 | 2.06 | 1.88 | 1.73 | 1.4 | 1.03 | 0.62 | 0.22 | 0.22 | 0.66 | 1.04 | 1.4 | 1.74 | 2.08 |

注:

- 影のある数値の左側のデータはマイナス(-)であり、方程式から引くべきである。

- 影のある数字の右側のデータはプラス(+)であり、方程式に加えるべきである。

- で曲げる場合 プレスブレーキこの表に従って計算することができる。

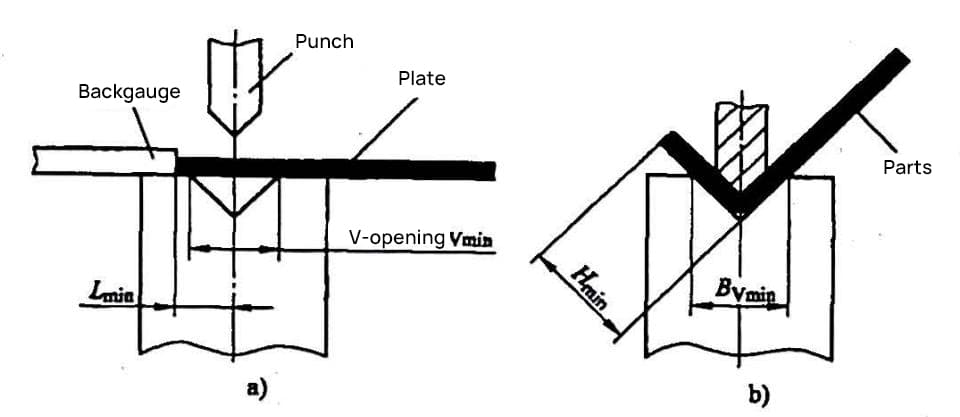

- 寸法注釈の例を図2に示す。

- の公式は以下の通りである。 展開寸法の計算 である:L=a+6+x、である:

- aは材料の厚みを除いたエッジの長さ(mm)、

- bは材料の厚みを除いた端の長さ(mm)、

- xはR部分の補正値(mm)。

表2 φ=90°でプレス板を使用して曲げ加工を行う場合のR部の補正値x(単位:mm)

| 曲げ半径 r | 材料の厚さ t | |||||||||||||

| 0.3 | 0.5 | 0.8 | 1.0 | 1.5 | 2.0 | 2.5 | 3.0 | 3.5 | 4.0 | 4.5 | 5.0 | 5.5 | 6.0 | |

| 0.25 | 0.03 | 0.17 | 0.27 | 0.53 | 0.82 | 1.08 | 1.37 | 1.67 | 1.92 | 2.15 | 2.36 | 2.54 | 2.73 | |

| 0.50 | 0.13 | 0.10 | 0.20 | 0.46 | 0.74 | 1.02 | 1.31 | 1.60 | 1.87 | 2.11. | 2.33 | 2.52 | 2.68 | |

| 0.75 | 0.22 | 0.03 | 0.13 | 0.38 | 0.67 | 0.95 | 1.25 | 1.55 | 1.82 | 2.05 | 2.28 | 2.48 | 2.65 | |

| 1.00 | 0.30 | 0.20 | 0.32 | 0.60 | 0.89 | 1.17 | 1.48 | 1.76 | 2.00 | 2.24 | 2.42 | 2.62 | ||

| 1.25 | 0.38 | 0.28 | 0.13 | 0.23 | 0.52 | 0.81 | 1.10 | 1.40 | 1.68 | 1.95 | 2.18 | 2.40 | 2.56 | |

| 1.50 | 0.46 | 0.37 | 0.22 | 0.16 | 0.45 | 0.73 | 1.12 | 1.34 | 1.63 | 1.83 | 2.31 | 2.35 | 2.52 | |

| 1.75 | 0.56 | 0.46 | 0.30 | 0.07 | 0.37 | 0.66 | 0.96 | 1.27 | 1.55 | 1.83 | 2.07 | 2.30 | 2.46 | |

| 2.00 | 0.64 | 0.54 | 0.38 | 0.28 | 0.29 | 0.58 | 0.88 | 1.18 | 1.48 | 1.75 | 2.00 | 2.24 | 2.33 | |

| 2.50 | 0.82 | 0.72 | 0.56 | 0.46 | 0.10 | 0.41 | 0.70 | 1.02 | 1.33 | 1.60 | 1.87 | 2.10 | 2.19 | |

| 3.00 | 1.00 | 0.92 | 0.76 | 0.66 | 0.40 | 0.22 | 0.52 | 0.85 | 1.16 | 1.44 | 1.72 | 1.96 | 2.05 | |

| 3.50 | 1.20 | 1.10 | 0.94 | 0.83 | 0.57 | 0.03 | 0.35 | 0.67 | 0.98 | 1.27 | 1.55 | 1.80 | 1.88 | |

| 4.00 | 1.40 | 1.30 | 1.14 | 1.04 | 0.77 | 0.48 | 0.16 | 0.48 | 0.80 | 1.10 | 1.38 | 1.63 | 1.72 | |

| 4.50 | 1.60 | 1.48 | 1.33 | 1.23 | 0.95 | 0.67 | 0.36 | 0.30 | 0.61 | 0.90 | 1.20 | 1.45 | 1.54 | |

| 5.00 | 1.78 | 1.68 | 1.53 | 1.43 | 1.16 | 0.87 | 0.56 | 0.10 | 0.42 | 0.73 | 1.00 | 1.27 | 1.50 | |

注:

- 左の網掛け(含む)の数字はマイナス(-)で、計算式から引く必要がある。

- 網掛けの数字の右側のデータはプラス(+)の値であり、これは数式に加えられるべきである。

- ベンディングマシンでプッシュプレート固定具を使用する場合は、このテーブルを使用して計算することができます。

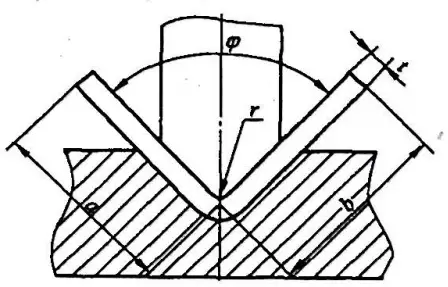

- 次元注釈の例を図3に示す。

- について 展開 サイズの計算式L=2a+b+2x

式中、a-材料の厚さを除いた端の長さ(mm);

- b-材料を除いた端の長さ(mm);

- x- R部の補正値(mm)。

例2-2 溝幅10mmの下型を使用し、ベンディングナイフをr0=上型で板厚t=1.5mm、φ=90°のV型部品を曲げます。最小曲げ端高さH分 この部品を 折り畳み機 (図1b)。

[解答】式(2-3)より、部品の最小曲げ端高さは

H分=[10-0.36)/2+0.5+1.5]mm=6.82mm

4) 冷間圧延薄鋼板の推奨最小曲げ端高さ、表3を参照。

表3 推奨最小曲げエッジ高さ(単位:mm)

| シリアル番号 | 材料の厚さ t | Vダイ スロット幅 Bv | 曲げナイフエッジ半径r0 | 最小ベンド高さ Hmin |

| 1 | 0.5 | 4 | 0.2 | 3 |

| 2 | 0.6 | 4 | 0.2 | 3.2 |

| 3 | 0.8 | 5 | 0.8または0.2 | 3.7 |

| 4 | 1.0 | 6- | 1または0.2 | 4.4 |

| 5 | 1.2 | 8(または6) | 1または0.2 | 5.5(または4.5) |

| 6 | 1.5 | 10(または8) | 1または0.2 | 6.8(または5.8) |

| 7 | 2.0 | 12 | 1.5または0.5 | 8.3 |

| 8 | 2.5 | 16(または14) | 1.5または0.5 | 10.7(または9.7) |

| 9 | 3.0 | 18 | 2または0.5 | 12.1 |

| 10 | 3.5 | 20 | 2 | 13.5 |

| 11 | 4.0 | 25 | 3 | 16.5 |

注:

- 最小曲げエッジ高さは、材料の厚さを含む。

- V字曲げの中心角αが90°未満の場合は、最小曲げ端高さを0.5~1mm大きくする必要があり、V字曲げの中心角αが90°を超える場合は、最小曲げ端高さを適切に小さくすることができる。

- 部品の材質がアルミニウムとステンレス鋼の場合、最小曲げエッジ高さは若干変わります。アルミニウムはわずかに小さくなり、ステンレス鋼はわずかに大きくなります。

- 表中のデータは経験的データであり、あくまで参考である。