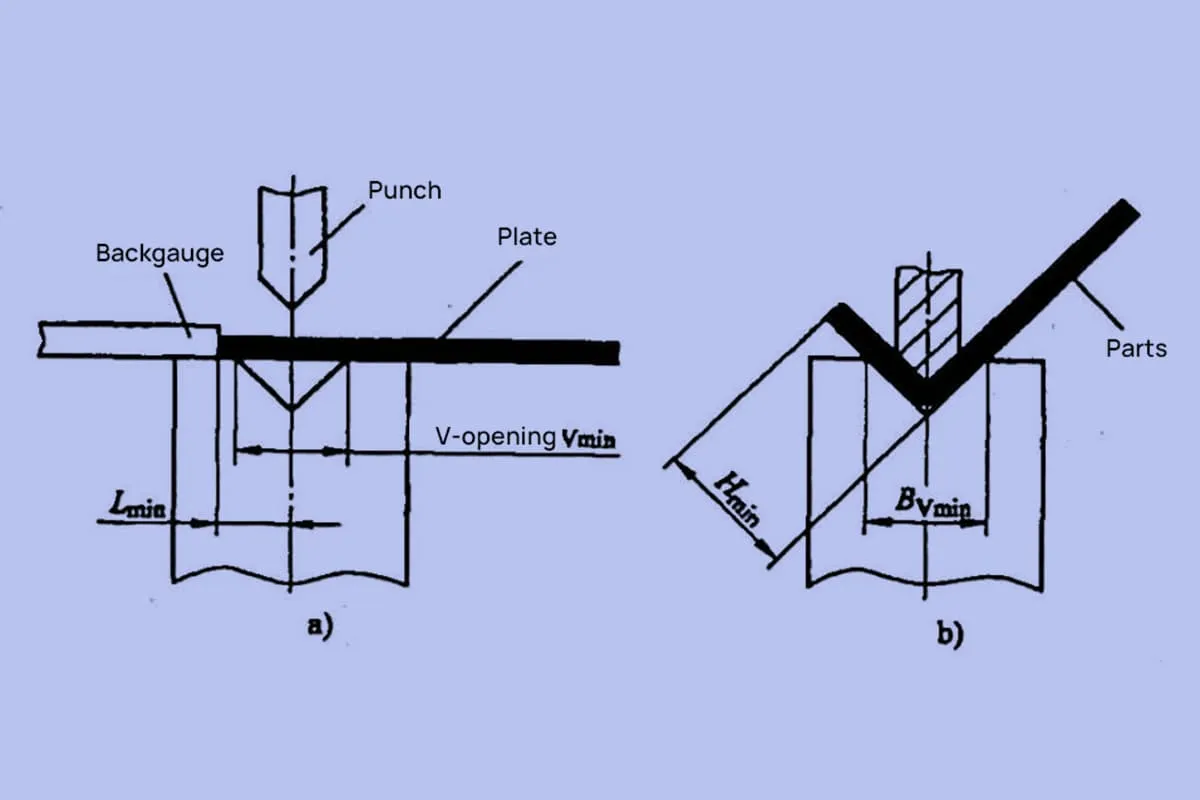

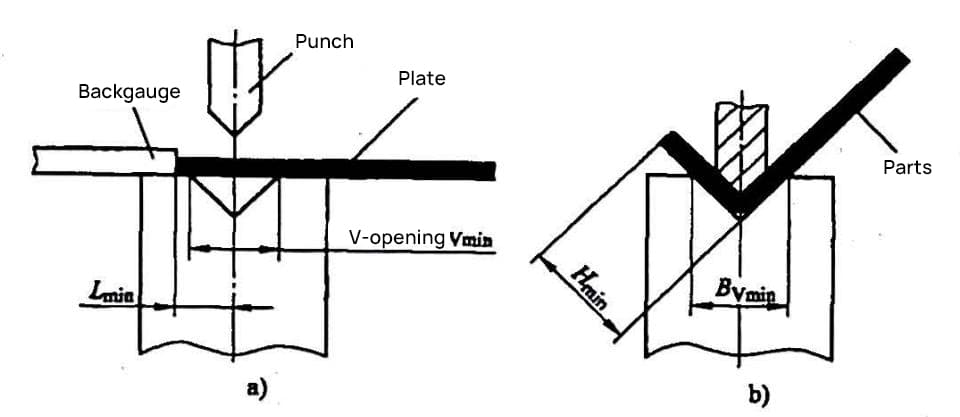

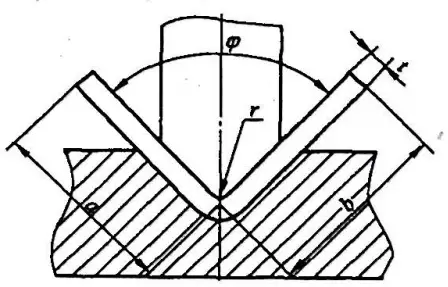

굽힘 높이에 영향을 미치는 핵심 요소는 벤딩 머신 는 다이의 홈 너비입니다. V 벤딩의 최소 굽힘 높이는 그림 1에 나와 있습니다. 간단한 V 벤딩의 시작 상태는 그림 1a에 나와 있습니다.

그림에서 굽힘이 최소 치수 L을 허용하는 경우를 볼 수 있습니다.분 절곡선(다이 홈의 대칭선)에서 절곡할 시트의 가장자리까지의 거리, 절곡기 절곡 높이의 최소 제한 치수 또는 최소 절곡 높이 H입니다.분는 그림 1b와 같습니다.

따라서 벤딩 머신의 최소 굽힘 높이는 다이의 홈 너비에 따라 결정됩니다.

1) 최소값 Bv를 결정할 수 있습니다.분 는 공식 (2-1)에 따라 다양한 시트 두께의 굽힘에 필요한 다이 홈 폭 t의 값입니다.

예 2-1:

시트 두께 t=1.5mm의 재료를 구부릴 때 사용할 수 있는 최소 다이 홈 폭 Bvmin을 계산합니다.

솔루션: Take Kb=6, 공식 (2-1)에 t=1.5mm를 대입하여 Bv를 구합니다.분 = 6 x 1.5mm = 9mm. 위의 다이 홈 폭 사양과 비교하여 홈 폭이 10mm(또는 8mm)인 더 낮은 다이를 선택할 수 있습니다.

2) 굽힘의 시작 상태 다이어그램에서 최소 치수 L분 굽힘선(다이 홈의 대칭선)에서 시트 가장자리까지의 거리는 최소값 Bv에 의해 제한됩니다.분 의 홈 너비입니다. L분 는 Bv보다 커야 합니다.분/2. 실험을 통해 그 사실이 입증되었습니다:

L분= Bv분/2 + f (2-2)

여기서 f는 경험적 값(mm)으로, 일반적으로 f>0.5~1을 사용합니다.

3) 최소 차원 L 사이의 관계분 를 굽힘선(금형 입구의 대칭선)에서 시트 가장자리까지 V 굽힘(90°)으로 구부리고 최소 굽힘 높이 H는 다음과 같습니다:

H분=L분+t-x/2.

공식 (2-2)를 이 공식에 대입하면 V 굽힘의 최소 굽힘 높이에 대한 계산 공식이 나옵니다:

H분=(Bv분-x)/2+f+t (2-3)

여기서 H분 는 최소 굽힘 높이(mm)이고, x는 굽힘 R 부분의 보정 값(mm)입니다. φ=90° 굽힘에 압력판을 사용하지 않는 경우, R 부분의 보정 값은 표 1을 참조하십시오. φ=90° 굽힘에 압력판을 사용하는 경우, R 부분의 양수 값은 표 2-2를 참조하십시오.

표 1 φ=90° 굽힘에서 압력판을 사용하지 않을 경우 R 부분의 보정값 x(단위: mm)

| 굽힘 반경 r | 재료 두께 t | |||||||||||||

| 0.3 | 0.5 | 0.8 | 1 | 1.5 | 2 | 2.5 | 3 | 3.5 | 4 | 4.5 | 5 | 5.5 | 6 | |

| 0.25 | 0.08 | 0.1 | 0.27 | 0.38 | / | / | / | / | / | / | / | / | / | |

| 0.5 | 0.13 | 0 | 0.17 | 0.28 | 0.56 | / | / | / | / | / | / | / | / | / |

| 0.75 | 0.23 | 0.11 | 0.06 | 0.18 | 0.46 | 0.76 | / | / | / | / | / | / | / | / |

| 1 | 0.33 | 0.22 | 0.04 | 0.07 | 0.36 | 0.68 | 1 | / | / | / | / | / | / | / |

| 1.25 | 0.44 | 0.32 | 0.14 | 0.03 | 0.26 | 0.58 | 0.92 | 1.27 | / | / | / | / | / | / |

| 1.5 | 0.54 | 0.43 | 0.25 | 0.13 | 0.16 | 0.5 | 0.84 | 1.2 | 1.58 | / | / | / | / | / |

| 1.75 | 0.64 | 0.53 | 0.35 | 0.22 | 0.07 | 0.4 | 0.75 | 1.12 | 1.51 | 1.87 | / | / | / | / |

| 2 | 0.74 | 0.64 | 0.46 | 0.32 | 0.01 | 0.32 | 0.66 | 1.04 | 1.44 | 1.81 | 2.14 | / | / | / |

| 2.5 | 0.96 | 0.85 | 0.67 | 0.54 | 0.24 | 0.12 | 0.47 | 0.87 | 1.28 | 1.65 | 2 | 2.3 | 2.58 | |

| 3 | 1.18 | 1.06 | 0.87 | 0.75 | 0.44 | 0.07 | 0.29 | 0.7 | 1.1 | 1.49 | 1.85 | 2.16 | 2.48 | 2.64 |

| 3.5 | 1.41 | 1.28 | 1.09 | 0.97 | 0.65 | 0.29 | 0.09 | 0.51 | 0.92 | 1.31 | 1.68 | 2.01 | 2.38 | 2.5 |

| 4 | 1.66 | 1.54 | 1.33 | 1.2 | 0.87 | 0.51 | 0.19 | 0.3 | 0.71 | 1.12 | 1.5 | 1.84 | 2.16 | 2.32 |

| 4.5 | 1.93 | 1.78 | 1.58 | 1.44 | 1.11 | 0.75 | 0.34 | 0.08 | 0.48 | 0.92 | 1.3 | 1.64 | 1.98 | 2.3 |

| 5 | 2.22 | 2.06 | 1.88 | 1.73 | 1.4 | 1.03 | 0.62 | 0.22 | 0.22 | 0.66 | 1.04 | 1.4 | 1.74 | 2.08 |

참고:

- 그림자가 있는 숫자의 왼쪽에 있는 데이터는 음수(-)이므로 방정식에서 빼야 합니다.

- 그림자가 있는 숫자 오른쪽에 있는 데이터는 양수(+)이며 방정식에 추가해야 합니다.

- 를 사용하여 구부릴 때 브레이크 누르기이 표에 따라 계산할 수 있습니다.

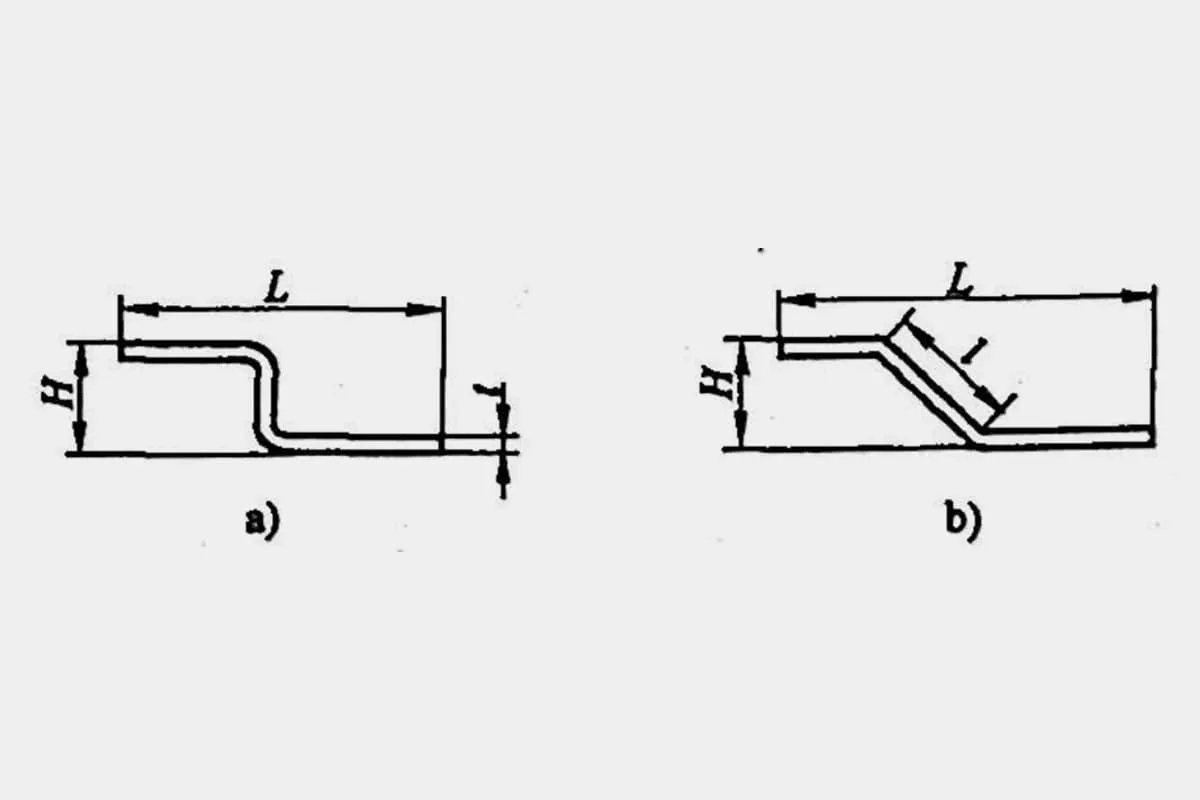

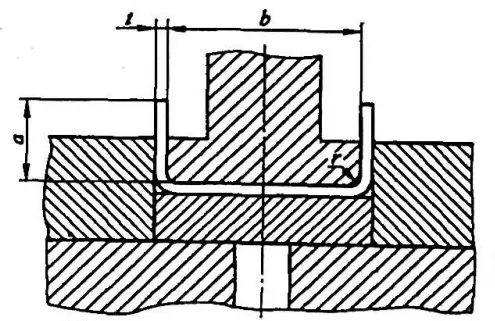

- 차원 주석의 예는 그림 2에 나와 있습니다.

- 공식은 다음과 같습니다. 펼쳐진 치수 계산 입니다: L = a + 6 + x, 여기서:

- a는 재료 두께(mm)를 제외한 가장자리 길이를 나타냅니다,

- b는 재료 두께(mm)를 제외한 가장자리 길이를 나타냅니다,

- x는 R 부분의 보정 값(mm)입니다.

표 2 φ=90°이고 프레스 플레이트가 굽힘에 사용되는 경우, R 부분에 대한 보정 값 x(단위: mm)

| 굽힘 반경 r | 재료 두께 t | |||||||||||||

| 0.3 | 0.5 | 0.8 | 1.0 | 1.5 | 2.0 | 2.5 | 3.0 | 3.5 | 4.0 | 4.5 | 5.0 | 5.5 | 6.0 | |

| 0.25 | 0.03 | 0.17 | 0.27 | 0.53 | 0.82 | 1.08 | 1.37 | 1.67 | 1.92 | 2.15 | 2.36 | 2.54 | 2.73 | |

| 0.50 | 0.13 | 0.10 | 0.20 | 0.46 | 0.74 | 1.02 | 1.31 | 1.60 | 1.87 | 2.11. | 2.33 | 2.52 | 2.68 | |

| 0.75 | 0.22 | 0.03 | 0.13 | 0.38 | 0.67 | 0.95 | 1.25 | 1.55 | 1.82 | 2.05 | 2.28 | 2.48 | 2.65 | |

| 1.00 | 0.30 | 0.20 | 0.32 | 0.60 | 0.89 | 1.17 | 1.48 | 1.76 | 2.00 | 2.24 | 2.42 | 2.62 | ||

| 1.25 | 0.38 | 0.28 | 0.13 | 0.23 | 0.52 | 0.81 | 1.10 | 1.40 | 1.68 | 1.95 | 2.18 | 2.40 | 2.56 | |

| 1.50 | 0.46 | 0.37 | 0.22 | 0.16 | 0.45 | 0.73 | 1.12 | 1.34 | 1.63 | 1.83 | 2.31 | 2.35 | 2.52 | |

| 1.75 | 0.56 | 0.46 | 0.30 | 0.07 | 0.37 | 0.66 | 0.96 | 1.27 | 1.55 | 1.83 | 2.07 | 2.30 | 2.46 | |

| 2.00 | 0.64 | 0.54 | 0.38 | 0.28 | 0.29 | 0.58 | 0.88 | 1.18 | 1.48 | 1.75 | 2.00 | 2.24 | 2.33 | |

| 2.50 | 0.82 | 0.72 | 0.56 | 0.46 | 0.10 | 0.41 | 0.70 | 1.02 | 1.33 | 1.60 | 1.87 | 2.10 | 2.19 | |

| 3.00 | 1.00 | 0.92 | 0.76 | 0.66 | 0.40 | 0.22 | 0.52 | 0.85 | 1.16 | 1.44 | 1.72 | 1.96 | 2.05 | |

| 3.50 | 1.20 | 1.10 | 0.94 | 0.83 | 0.57 | 0.03 | 0.35 | 0.67 | 0.98 | 1.27 | 1.55 | 1.80 | 1.88 | |

| 4.00 | 1.40 | 1.30 | 1.14 | 1.04 | 0.77 | 0.48 | 0.16 | 0.48 | 0.80 | 1.10 | 1.38 | 1.63 | 1.72 | |

| 4.50 | 1.60 | 1.48 | 1.33 | 1.23 | 0.95 | 0.67 | 0.36 | 0.30 | 0.61 | 0.90 | 1.20 | 1.45 | 1.54 | |

| 5.00 | 1.78 | 1.68 | 1.53 | 1.43 | 1.16 | 0.87 | 0.56 | 0.10 | 0.42 | 0.73 | 1.00 | 1.27 | 1.50 | |

참고:

- 음영 처리된 왼쪽(포함)의 숫자는 음수(-)로, 공식에서 빼야 합니다.

- 음영 처리된 숫자 오른쪽의 데이터는 양수(+) 값으로, 수식에 추가해야 합니다.

- 벤딩 머신에 푸시 플레이트 고정 장치를 사용하는 경우 이 표를 계산에 사용할 수 있습니다.

- 차원 주석의 예는 그림 3에 나와 있습니다.

- 그리고 전개 크기 계산 공식입니다: L=2a+b+2x

공식에서 a- 가장자리 길이에서 재료 두께(mm)를 제외합니다;

- B- 재료를 제외한 가장자리 길이(mm);

- R 부분의 x- 보정 값(mm).

예 2-2 홈 폭이 10mm이고 벤딩 나이프가 r인 하부 다이를 사용합니다.0=1을 상부 다이에 놓고 판 두께 t=1.5mm, φ=90°로 V자형 부품을 구부립니다. 최소 구부러진 모서리 높이 H를 계산합니다.분 에서 이 부품을 가공하기 위해 접는 기계 (그림 1b 참조).

[솔루션] 공식 (2-3)에서 부품의 최소 굽힘 모서리 높이는 다음과 같습니다.

H분=[10-0.36)/2+0.5+1.5]mm=6.82mm

4) 냉간 압연 얇은 강판의 권장 최소 굽힘 모서리 높이는 표 3을 참조하십시오.

표 3 권장 최소 벤딩 엣지 높이(단위: mm)

| 일련 번호 | 재질 두께 t | V-다이 슬롯 폭 Bv | 벤딩 나이프 에지 반경 r0 | 최소 굽힘 높이 Hmin |

| 1 | 0.5 | 4 | 0.2 | 3 |

| 2 | 0.6 | 4 | 0.2 | 3.2 |

| 3 | 0.8 | 5 | 0.8 또는 0.2 | 3.7 |

| 4 | 1.0 | 6- | 1 또는 0.2 | 4.4 |

| 5 | 1.2 | 8(또는 6) | 1 또는 0.2 | 5.5(또는 4.5) |

| 6 | 1.5 | 10(또는 8) | 1 또는 0.2 | 6.8(또는 5.8) |

| 7 | 2.0 | 12 | 1.5 또는 0.5 | 8.3 |

| 8 | 2.5 | 16(또는 14) | 1.5 또는 0.5 | 10.7(또는 9.7) |

| 9 | 3.0 | 18 | 2 또는 0.5 | 12.1 |

| 10 | 3.5 | 20 | 2 | 13.5 |

| 11 | 4.0 | 25 | 3 | 16.5 |

참고:

- 최소 굽힘 가장자리 높이에는 재료의 두께가 포함됩니다.

- V자형 굽힘의 중심 각도 α가 90° 미만인 경우 최소 굽힘 모서리 높이를 0.5~1mm 늘려야 하며, V자형 굽힘의 중심 각도 α가 90° 이상인 경우 최소 굽힘 모서리 높이를 적절히 줄일 수 있습니다.

- 부품 소재가 알루미늄과 스테인리스 스틸인 경우 최소 굽힘 모서리 높이가 약간 변경됩니다. 알루미늄은 약간 더 작아지고 스테인리스 스틸은 약간 더 커집니다.

- 표의 데이터는 경험적 데이터이며 참고용으로만 제공됩니다.