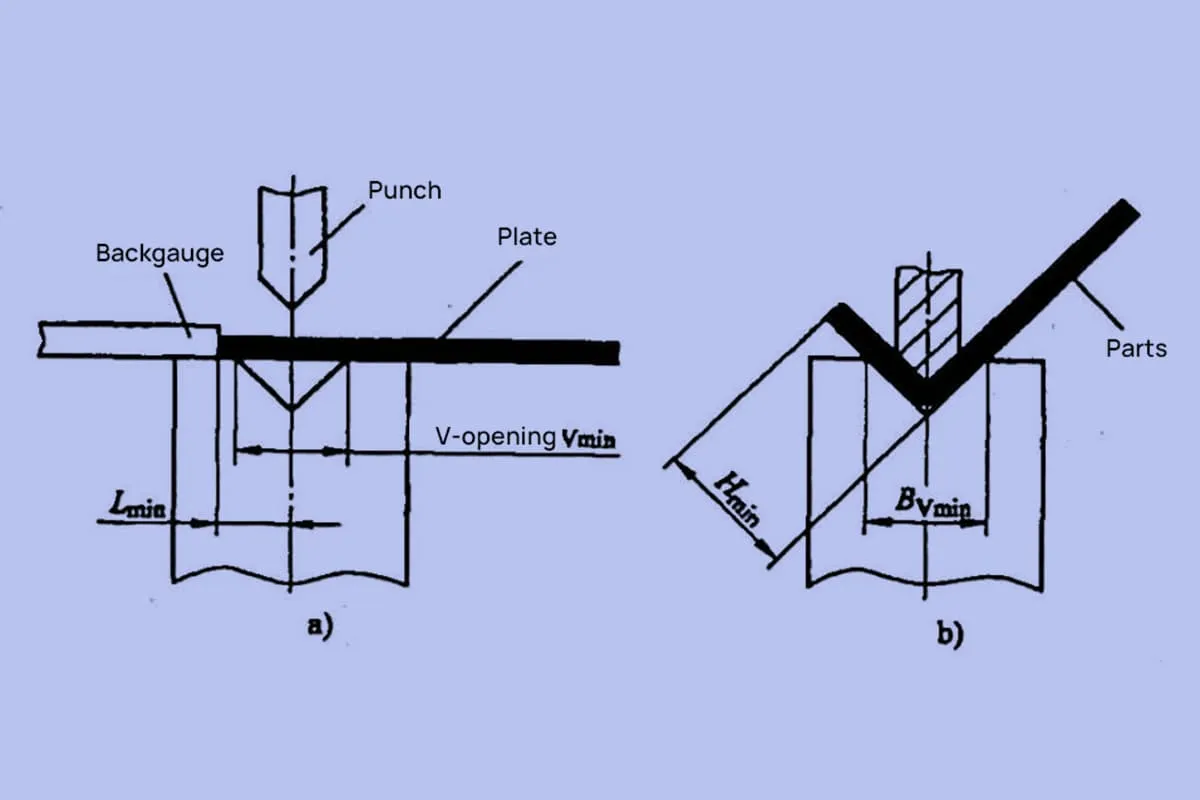

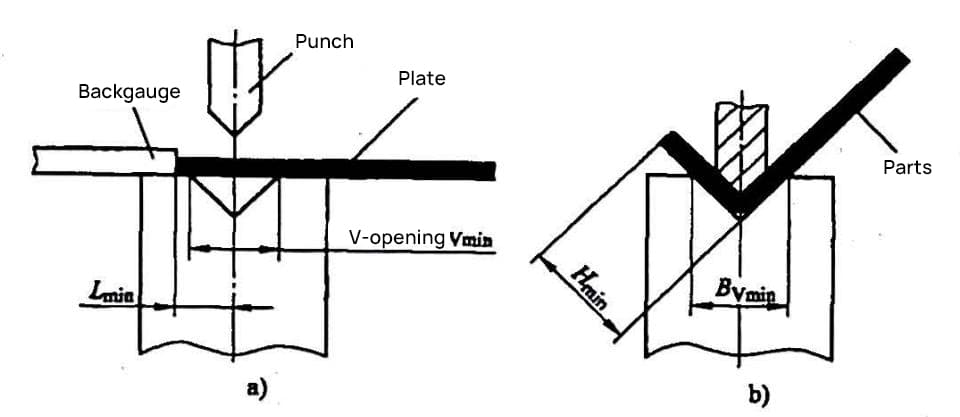

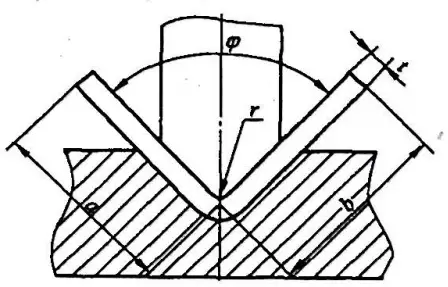

Kluczowym czynnikiem wpływającym na wysokość zgięcia giętarka to szerokość rowka matrycy. Minimalną wysokość gięcia w gięciu V pokazano na rysunku 1. Stan początkowy prostego gięcia V pokazano na rysunku 1a.

Z rysunku widać, że gdy zginanie pozwala na minimalny wymiar Lmin od linii gięcia (symetryczna linia rowka matrycy) do krawędzi giętej blachy, minimalny wymiar graniczny wysokości gięcia giętarki lub minimalna wysokość gięcia Hmin, jak pokazano na rysunku 1b.

Dlatego minimalna wysokość gięcia giętarki jest określona przez szerokość rowka matrycy.

1) Możemy określić minimalną wartość Bvmin szerokości rowka matrycy wymaganej do gięcia blach o różnej grubości t zgodnie ze wzorem (2-1).

Przykład 2-1:

Obliczyć minimalną szerokość rowka matrycy Bvmin, która może być użyta podczas gięcia materiału o grubości blachy t=1,5 mm.

Rozwiązanie: Weź Kb=6, podstawiamy t=1,5 mm do wzoru (2-1) i otrzymujemy Bvmin = 6 x 1,5 mm = 9 mm. Porównując z powyższymi specyfikacjami szerokości rowka matrycy, można wybrać dolną matrycę o szerokości rowka 10 mm (lub 8 mm).

2) Z wykresu stanu początkowego gięcia widać, że minimalny wymiar Lmin od linii gięcia (symetryczna linia rowka matrycy) do krawędzi arkusza jest ograniczona przez minimalną wartość Bvmin szerokości rowka. Lmin musi być większa niż Bvmin/2. Eksperymenty wykazały, że:

Lmin= Bvmin/2 + f (2-2)

Gdzie f jest wartością empiryczną (mm), zwykle przyjmuje się f>0,5~1.

3) Zależność między minimalnym wymiarem Lmin od linii gięcia (symetryczna linia wylotu matrycy) do krawędzi arkusza w gięciu V (90°), a minimalna wysokość gięcia H jest następująca:

Hmin=Lmin+t-x/2.

Podstawienie wzoru (2-2) do tego wzoru daje wzór obliczeniowy dla minimalnej wysokości gięcia w gięciu V:

Hmin=(Bvmin-x)/2+f+t (2-3)

Gdzie Hmin jest minimalną wysokością gięcia (mm); x jest wartością korekcji części R gięcia (mm). Gdy gięcie φ=90° nie wykorzystuje płyty dociskowej, patrz Tabela 1 dla wartości korekcyjnej części R. Gdy φ=90° zginanie wykorzystuje płytę dociskową, patrz Tabela 2-2 dla dodatniej wartości części R.

Tabela 1 Wartość korekcji x części R, gdy φ=90° zginanie nie wykorzystuje płyty dociskowej (jednostka: mm)

| Promień gięcia r | Grubość materiału t | |||||||||||||

| 0.3 | 0.5 | 0.8 | 1 | 1.5 | 2 | 2.5 | 3 | 3.5 | 4 | 4.5 | 5 | 5.5 | 6 | |

| 0.25 | 0.08 | 0.1 | 0.27 | 0.38 | / | / | / | / | / | / | / | / | / | |

| 0.5 | 0.13 | 0 | 0.17 | 0.28 | 0.56 | / | / | / | / | / | / | / | / | / |

| 0.75 | 0.23 | 0.11 | 0.06 | 0.18 | 0.46 | 0.76 | / | / | / | / | / | / | / | / |

| 1 | 0.33 | 0.22 | 0.04 | 0.07 | 0.36 | 0.68 | 1 | / | / | / | / | / | / | / |

| 1.25 | 0.44 | 0.32 | 0.14 | 0.03 | 0.26 | 0.58 | 0.92 | 1.27 | / | / | / | / | / | / |

| 1.5 | 0.54 | 0.43 | 0.25 | 0.13 | 0.16 | 0.5 | 0.84 | 1.2 | 1.58 | / | / | / | / | / |

| 1.75 | 0.64 | 0.53 | 0.35 | 0.22 | 0.07 | 0.4 | 0.75 | 1.12 | 1.51 | 1.87 | / | / | / | / |

| 2 | 0.74 | 0.64 | 0.46 | 0.32 | 0.01 | 0.32 | 0.66 | 1.04 | 1.44 | 1.81 | 2.14 | / | / | / |

| 2.5 | 0.96 | 0.85 | 0.67 | 0.54 | 0.24 | 0.12 | 0.47 | 0.87 | 1.28 | 1.65 | 2 | 2.3 | 2.58 | |

| 3 | 1.18 | 1.06 | 0.87 | 0.75 | 0.44 | 0.07 | 0.29 | 0.7 | 1.1 | 1.49 | 1.85 | 2.16 | 2.48 | 2.64 |

| 3.5 | 1.41 | 1.28 | 1.09 | 0.97 | 0.65 | 0.29 | 0.09 | 0.51 | 0.92 | 1.31 | 1.68 | 2.01 | 2.38 | 2.5 |

| 4 | 1.66 | 1.54 | 1.33 | 1.2 | 0.87 | 0.51 | 0.19 | 0.3 | 0.71 | 1.12 | 1.5 | 1.84 | 2.16 | 2.32 |

| 4.5 | 1.93 | 1.78 | 1.58 | 1.44 | 1.11 | 0.75 | 0.34 | 0.08 | 0.48 | 0.92 | 1.3 | 1.64 | 1.98 | 2.3 |

| 5 | 2.22 | 2.06 | 1.88 | 1.73 | 1.4 | 1.03 | 0.62 | 0.22 | 0.22 | 0.66 | 1.04 | 1.4 | 1.74 | 2.08 |

Uwaga:

- Dane po lewej stronie liczb z cieniami są ujemne (-) i należy je odjąć od równania.

- Dane po prawej stronie liczb z cieniami są dodatnie (+) i powinny zostać dodane do równania.

- Podczas zginania za pomocą prasa krawędziowaObliczenia można wykonać zgodnie z tą tabelą.

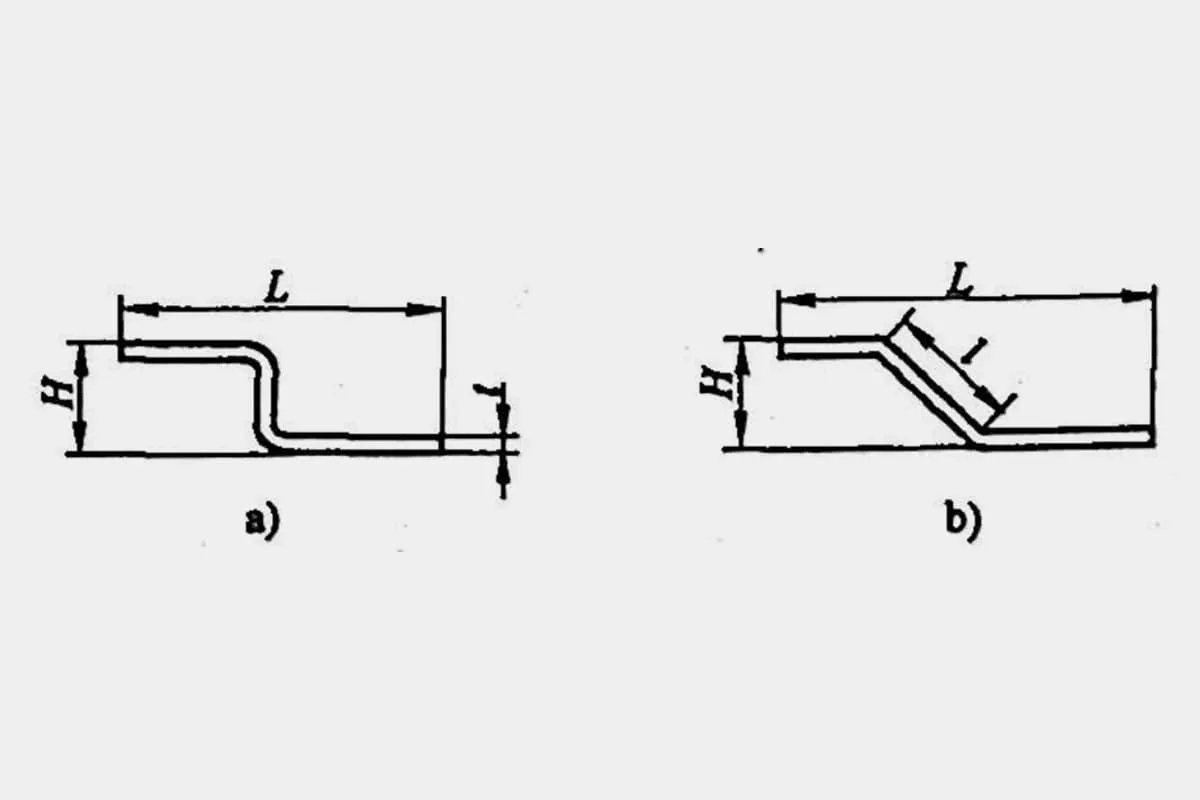

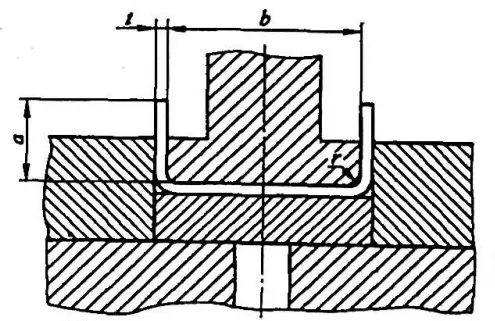

- Przykłady adnotacji wymiarowych pokazano na rysunku 2.

- Wzór na Obliczanie rozłożonych wymiarów jest: L = a + 6 + x, gdzie:

- a odnosi się do długości krawędzi z wyłączeniem grubości materiału (mm),

- b odnosi się do długości krawędzi z wyłączeniem grubości materiału (mm),

- x to wartość korekty dla części R (mm).

Tabela 2 Gdy φ=90° i do gięcia używana jest płyta dociskowa, wartość korekcji x dla części R (jednostka: mm)

| Promień gięcia r | Grubość materiału t | |||||||||||||

| 0.3 | 0.5 | 0.8 | 1.0 | 1.5 | 2.0 | 2.5 | 3.0 | 3.5 | 4.0 | 4.5 | 5.0 | 5.5 | 6.0 | |

| 0.25 | 0.03 | 0.17 | 0.27 | 0.53 | 0.82 | 1.08 | 1.37 | 1.67 | 1.92 | 2.15 | 2.36 | 2.54 | 2.73 | |

| 0.50 | 0.13 | 0.10 | 0.20 | 0.46 | 0.74 | 1.02 | 1.31 | 1.60 | 1.87 | 2.11. | 2.33 | 2.52 | 2.68 | |

| 0.75 | 0.22 | 0.03 | 0.13 | 0.38 | 0.67 | 0.95 | 1.25 | 1.55 | 1.82 | 2.05 | 2.28 | 2.48 | 2.65 | |

| 1.00 | 0.30 | 0.20 | 0.32 | 0.60 | 0.89 | 1.17 | 1.48 | 1.76 | 2.00 | 2.24 | 2.42 | 2.62 | ||

| 1.25 | 0.38 | 0.28 | 0.13 | 0.23 | 0.52 | 0.81 | 1.10 | 1.40 | 1.68 | 1.95 | 2.18 | 2.40 | 2.56 | |

| 1.50 | 0.46 | 0.37 | 0.22 | 0.16 | 0.45 | 0.73 | 1.12 | 1.34 | 1.63 | 1.83 | 2.31 | 2.35 | 2.52 | |

| 1.75 | 0.56 | 0.46 | 0.30 | 0.07 | 0.37 | 0.66 | 0.96 | 1.27 | 1.55 | 1.83 | 2.07 | 2.30 | 2.46 | |

| 2.00 | 0.64 | 0.54 | 0.38 | 0.28 | 0.29 | 0.58 | 0.88 | 1.18 | 1.48 | 1.75 | 2.00 | 2.24 | 2.33 | |

| 2.50 | 0.82 | 0.72 | 0.56 | 0.46 | 0.10 | 0.41 | 0.70 | 1.02 | 1.33 | 1.60 | 1.87 | 2.10 | 2.19 | |

| 3.00 | 1.00 | 0.92 | 0.76 | 0.66 | 0.40 | 0.22 | 0.52 | 0.85 | 1.16 | 1.44 | 1.72 | 1.96 | 2.05 | |

| 3.50 | 1.20 | 1.10 | 0.94 | 0.83 | 0.57 | 0.03 | 0.35 | 0.67 | 0.98 | 1.27 | 1.55 | 1.80 | 1.88 | |

| 4.00 | 1.40 | 1.30 | 1.14 | 1.04 | 0.77 | 0.48 | 0.16 | 0.48 | 0.80 | 1.10 | 1.38 | 1.63 | 1.72 | |

| 4.50 | 1.60 | 1.48 | 1.33 | 1.23 | 0.95 | 0.67 | 0.36 | 0.30 | 0.61 | 0.90 | 1.20 | 1.45 | 1.54 | |

| 5.00 | 1.78 | 1.68 | 1.53 | 1.43 | 1.16 | 0.87 | 0.56 | 0.10 | 0.42 | 0.73 | 1.00 | 1.27 | 1.50 | |

Uwaga:

- Liczba po zacienionej (włącznie) lewej stronie jest ujemna (-), którą należy odjąć od wzoru.

- Dane po prawej stronie zacienionej liczby to wartość dodatnia (+), którą należy dodać do wzoru.

- Gdy na giętarce używany jest uchwyt płyty dociskowej, do obliczeń można użyć tej tabeli.

- Przykład adnotacji wymiarowej pokazano na rysunku 3.

- The rozwijanie wzór obliczania rozmiaru: L=2a+b+2x

We wzorze a - długość krawędzi z wyłączeniem grubości materiału (mm);

- b - długość krawędzi z wyłączeniem materiału (mm);

- x - wartość korekcji części R (mm).

Przykład 2-2 Przy użyciu dolnej matrycy o szerokości rowka 10 mm i noża gnącego r0=1 na górnej matrycy, wygiąć część w kształcie litery V o grubości blachy t=1,5 mm i φ=90°. Obliczyć minimalną wysokość krawędzi gnącej Hmin do obróbki tej części na składarka (jak pokazano na rysunku 1b).

[Rozwiązanie] Ze wzoru (2-3) minimalna wysokość krawędzi gnącej części wynosi

Hmin=[10-0.36)/2+0.5+1.5]mm=6.82mm

4) Zalecana minimalna wysokość krawędzi gięcia dla cienkiej blachy stalowej walcowanej na zimno, patrz Tabela 3.

Tabela 3 Zalecana minimalna wysokość krawędzi gnącej (jednostka: mm)

| Numer seryjny | Grubość materiału t | Szerokość szczeliny V-die Bv | Promień krawędzi gnącej noża r0 | Minimalna wysokość gięcia Hmin |

| 1 | 0.5 | 4 | 0.2 | 3 |

| 2 | 0.6 | 4 | 0.2 | 3.2 |

| 3 | 0.8 | 5 | 0,8 lub 0,2 | 3.7 |

| 4 | 1.0 | 6- | 1 lub 0,2 | 4.4 |

| 5 | 1.2 | 8 (lub 6) | 1 lub 0,2 | 5,5 (lub 4,5) |

| 6 | 1.5 | 10 (lub 8) | 1 lub 0,2 | 6.8 (lub 5.8) |

| 7 | 2.0 | 12 | 1,5 lub 0,5 | 8.3 |

| 8 | 2.5 | 16 (lub 14) | 1,5 lub 0,5 | 10,7 (lub 9,7) |

| 9 | 3.0 | 18 | 2 lub 0,5 | 12.1 |

| 10 | 3.5 | 20 | 2 | 13.5 |

| 11 | 4.0 | 25 | 3 | 16.5 |

Uwaga:

- Minimalna wysokość krawędzi gnącej uwzględnia grubość materiału.

- Gdy centralny kąt α zagięcia w kształcie litery V wynosi 90°, minimalna wysokość krawędzi gnącej może zostać odpowiednio zmniejszona.

- Gdy materiałem części jest aluminium i stal nierdzewna, minimalna wysokość krawędzi gnącej ulegnie niewielkim zmianom. W przypadku aluminium będzie ona nieco mniejsza, a w przypadku stali nierdzewnej nieco większa.

- Dane w tabeli są danymi empirycznymi i służą wyłącznie jako odniesienie.