I. As tarefas do torneamento na indústria de fabrico mecânico

Na indústria de fabrico mecânico, as máquinas complexas são, na sua maioria, compostas por vários tipos de veios, mangas, discos, roscas, cones e peças irregulares, que têm de ser completadas através de maquinação grosseira e fina por operadores de tornos.

Com o desenvolvimento da tecnologia, embora algumas peças sejam fabricadas através de fundição de precisão e trabalho a frio, a maioria ainda não pode passar sem o processamento de corte de metal. Especialmente no caso de peças com requisitos de elevada precisão, continuam a ter de ser maquinadas através de torneamento e retificação.

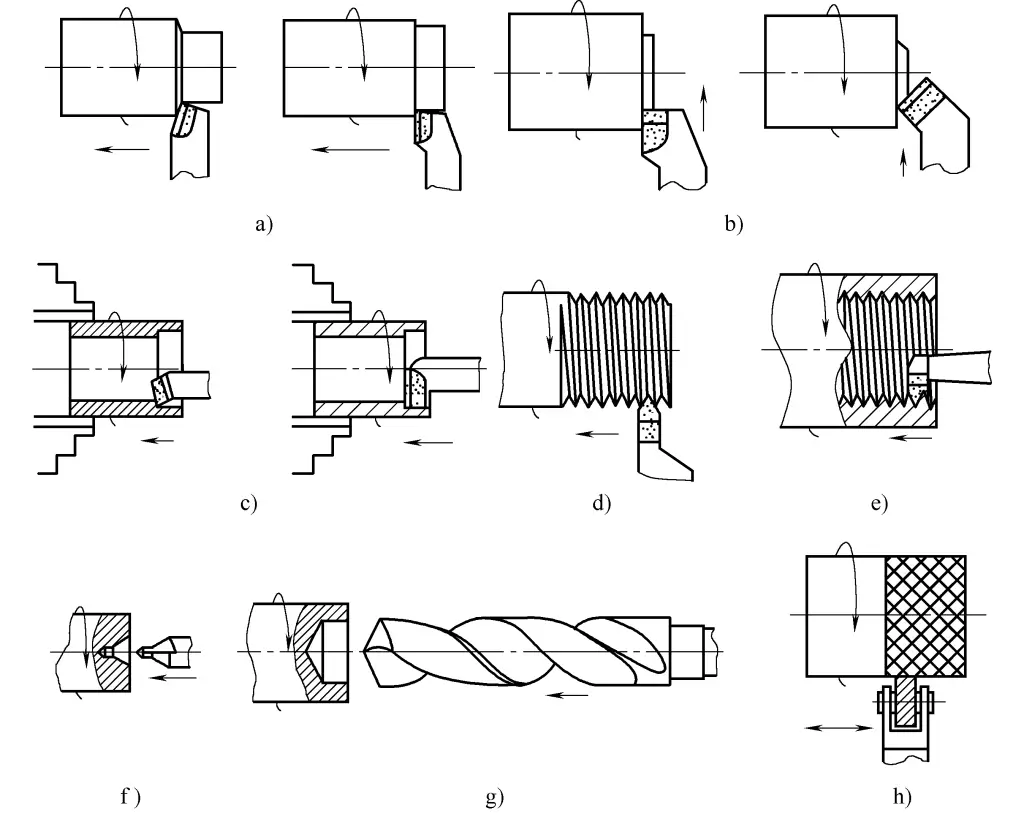

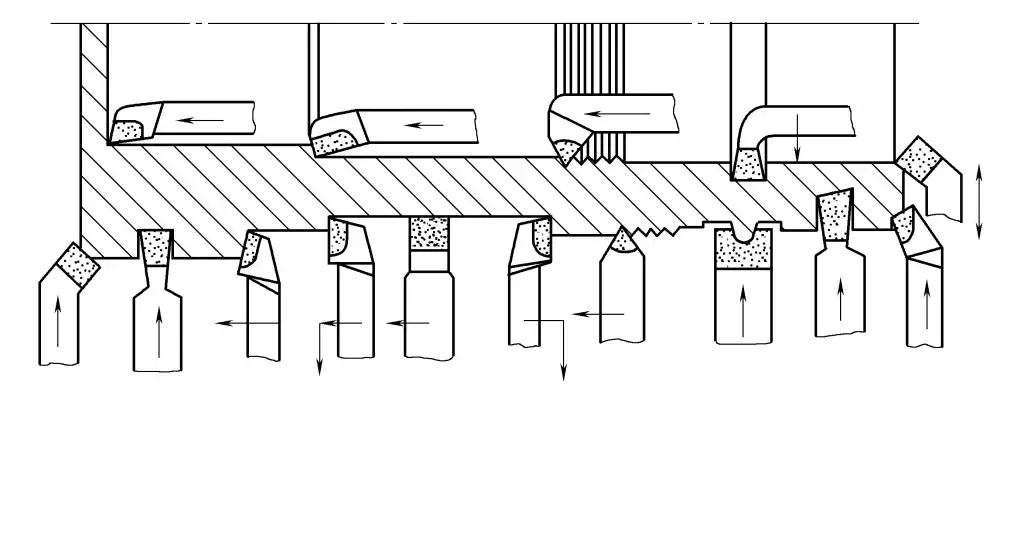

O âmbito das operações de torneamento inclui: torneamento de cilindros externos, faceamento, perfuração de orifícios internos, corte de roscas externas, corte de roscas internas, perfuração de orifícios centrais, perfuração, retificação, corte de ranhuras externas/internas, faceamento de ranhuras, enrolamento de molas, torneamento de cones externos e conformação de superfícies, como mostra a Figura 1.

a) Giro do cilindro externo

b) Face a face

c) Perfuração interna

d) Corte de rosca externa

e) Corte de rosca interna

f) Perfuração do furo central

g) Perfuração

h) Serrilha

i) Separação ou corte de ranhura externa/interna

j) Ranhura de revestimento

k) Mola de enrolamento

l) Torneamento do cone externo

m) Superfície de cofragem

II. Conceitos básicos do movimento de corte e dos parâmetros de corte

No processamento de corte de metal, a peça de trabalho é o termo geral para o objeto a ser processado no processo de maquinação. Qualquer peça de trabalho tem de passar pelo processo desde a matéria-prima até ao produto acabado.

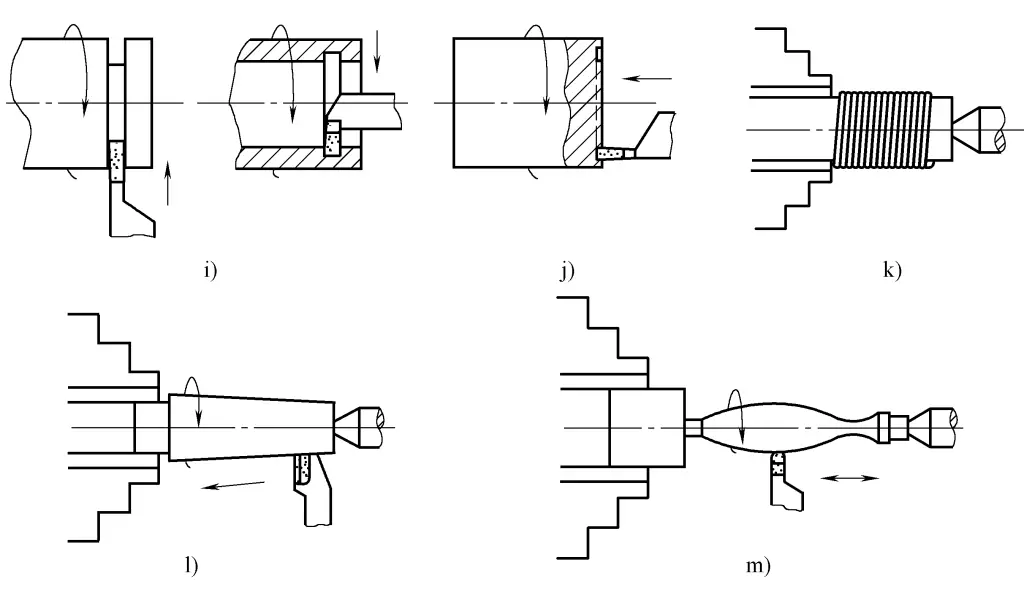

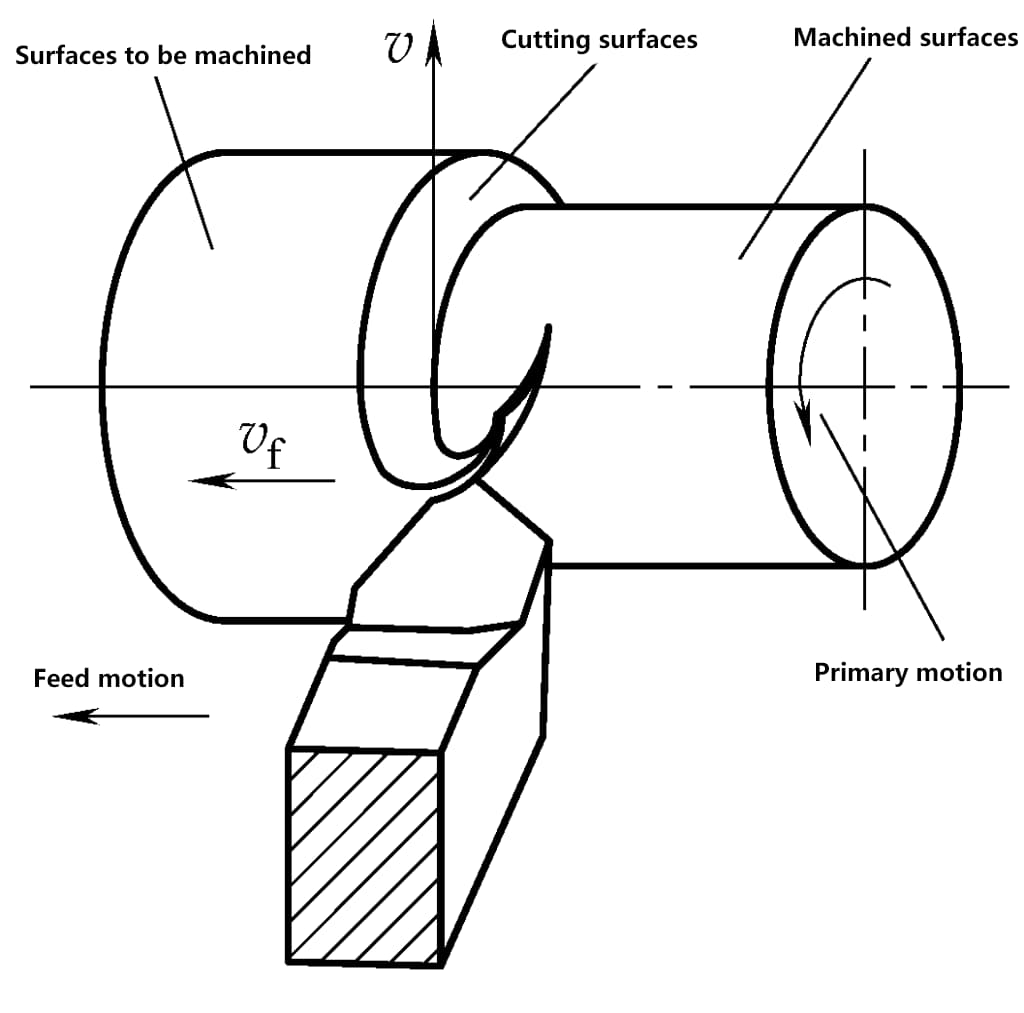

Neste processo, para efetuar operações de corte na peça de trabalho com a ferramenta para formar várias superfícies, tem de haver um movimento relativo entre a ferramenta e a peça de trabalho. Este movimento relativo no processamento de corte de metal é designado por movimento de corte. O movimento de corte pode ser dividido em movimento principal e movimento de avanço de acordo com a sua função.

1. Movimento principal

O movimento principal é o movimento necessário para remover o excesso de camadas de metal da peça de trabalho e formar novas superfícies. É o movimento mais básico e importante nas operações de corte, normalmente com a velocidade mais elevada e consumindo a maior potência da máquina. Exemplos incluem o movimento rotacional da peça em operações de torneamento (Figura 2), o movimento rotacional da ferramenta em operações de fresagem, mandrilamento e perfuração, e o movimento linear da ferramenta da plaina em operações de aplainamento (Figura 3).

2. Movimento de alimentação

O movimento de avanço é um movimento que introduz, de forma intermitente ou contínua, a camada de metal a cortar no processo de corte. Em combinação com o movimento principal, remove continuamente as camadas de metal para obter a superfície desejada.

As características do movimento de avanço são a baixa velocidade e o baixo consumo de energia. Pode ser constituído por um ou mais movimentos. No torneamento cilíndrico externo, o movimento de avanço longitudinal ao longo do eixo da peça é contínuo, enquanto o movimento de avanço transversal ao longo do diâmetro da peça é intermitente.

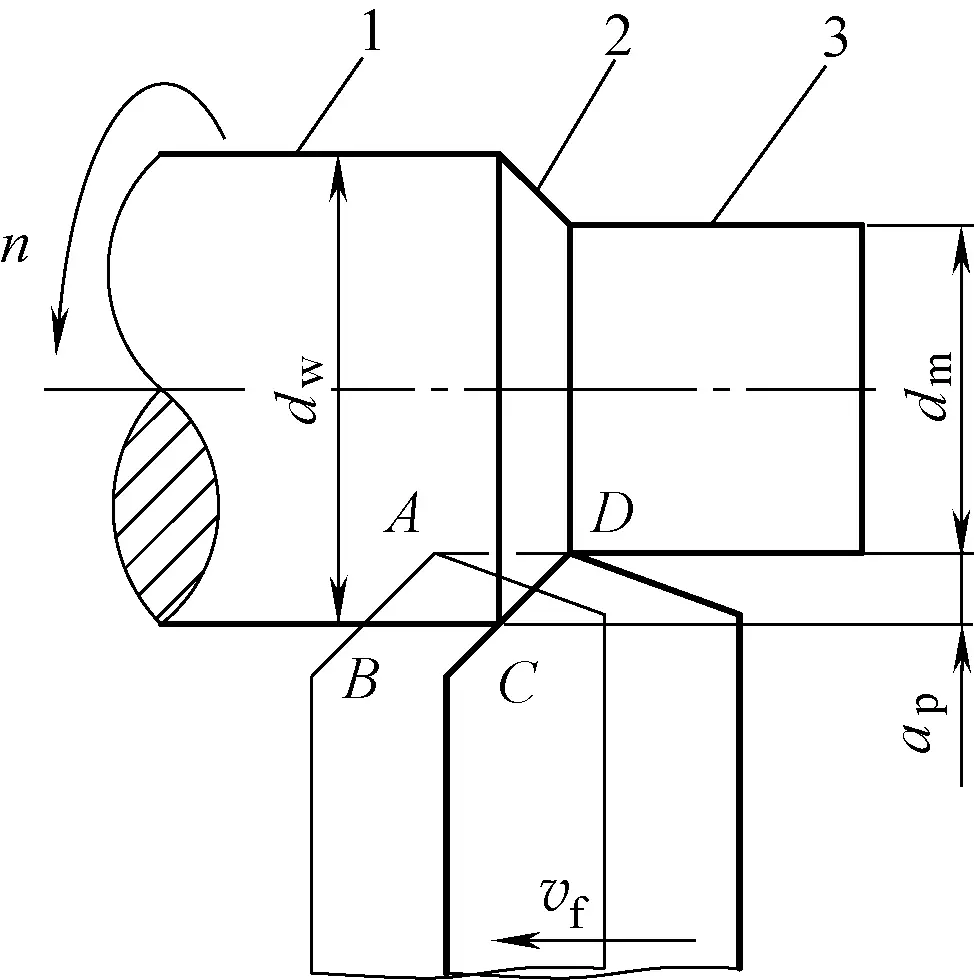

3. Superfícies formadas na peça de trabalho durante o processo de corte

Durante o processo de corte, formam-se três superfícies na peça de trabalho. A superfície a ser maquinada refere-se à superfície da peça de trabalho que está prestes a ser cortada, ou seja, a superfície 1 na Figura 4. A superfície de transição é a superfície da peça de trabalho que a aresta de corte está atualmente a cortar, como a superfície 2 na Figura 4. A superfície maquinada refere-se à superfície formada na peça de trabalho após o corte, como a superfície 3 na Figura 4.

4. Parâmetros de corte

Os parâmetros de corte são utilizados para medir a magnitude do movimento de corte. Velocidade de corteA velocidade de corte, o avanço e a profundidade de corte são conhecidos como os três elementos dos parâmetros de corte. Só determinando razoavelmente os parâmetros de corte é que o corte pode ser efectuado sem problemas, o que é também uma forma eficaz de garantir a qualidade do produto e melhorar a produtividade do trabalho.

(1) Profundidade de corte a p

A profundidade de corte é o comprimento de contacto entre a aresta de corte da ferramenta e a superfície de corte da peça, medida no plano de trabalho perpendicular à direção do movimento principal e do movimento de avanço. No caso do torneamento cilíndrico externo, a profundidade de corte é a distância vertical entre a superfície maquinada e a superfície a maquinar na peça, medida em mm. Ou seja

ap=1/2(dw-dm)

Na fórmula

- dw - diâmetro da superfície da peça a maquinar (mm);

- dm - diâmetro da superfície maquinada da peça de trabalho (mm).

(2) Velocidade de alimentação f.

A velocidade de avanço é o deslocamento da ferramenta em relação à peça na direção do movimento de avanço. Os diferentes métodos de maquinagem, devido às diferentes ferramentas utilizadas e formas de movimento de corte, têm expressões e métodos de medição diferentes para o avanço.

A unidade de avanço é mm/r (utilizada para tornear, furar, etc.) ou mm/curso (utilizada para aplainar, retificar, etc.). O avanço indica a velocidade do movimento de avanço. A velocidade do movimento de avanço também pode ser expressa como velocidade de avanço vf (unidade: mm/s) ou avanço por dente f z (utilizado para ferramentas com vários dentes, como fresas e alargadores, a unidade é mm/z). Em geral

vf=nf-dzfz

Na fórmula

- n - velocidade de rotação do movimento principal (m/min);

- z - número de dentes da ferramenta.

(3) Velocidade de corte v.

O velocidade de corte é a velocidade do ponto selecionado da aresta de corte da ferramenta em relação ao movimento principal da peça, medida em m/min ou m/s. Uma vez que a velocidade de corte em diferentes pontos da aresta de corte é diferente, a velocidade máxima de corte é frequentemente utilizada para representar a velocidade de corte da ferramenta nos cálculos. A fórmula para calcular a velocidade de corte ao tornear um cilindro externo com uma ferramenta de torno é

v=πdwn/1000

Na fórmula

- dw - diâmetro da superfície da peça a maquinar (mm);

- n - velocidade de rotação da peça de trabalho (r/s).

Na fresagem, uma vez que a fresa é uma ferramenta com vários dentes, a unidade de avanço é especificada como avanço por dente, para além de mm/r, designada por a f , com uma unidade de mm/z. A relação entre v, f, e a f é

vf=nf=nafz

Onde z é o número de dentes da ferramenta multi-dentes.

Em resumo, na produção real, o diâmetro da peça de trabalho é normalmente conhecido e a velocidade de corte é determinada com base em factores como o material da peça de trabalho, o material da ferramenta e as características de maquinação. De seguida, a velocidade de corte é convertida em velocidade do torno para ajuste da máquina. Tente escolher uma velocidade que corresponda às velocidades listadas na placa de identificação do torno.

5. Princípios de seleção dos parâmetros de corte

Uma seleção razoável dos parâmetros de corte pode garantir a qualidade da maquinagem da peça, melhorar a eficiência do corte, prolongar a vida útil da ferramenta e reduzir os custos de processamento. De acordo com os requisitos de diferentes características de maquinação para operações de corte, os parâmetros de corte serão seleccionados de forma diferente.

Na maquinagem em desbaste, a prioridade deve ser assegurar uma elevada taxa de remoção de metal e a vida útil necessária da ferramenta. Geralmente, é selecionada em primeiro lugar uma grande profundidade de corte, seguida de uma taxa de avanço relativamente grande e, finalmente, é determinada uma velocidade de corte adequada com base na vida útil da ferramenta.

Para a maquinação de acabamento, a qualidade de maquinação da peça deve ser assegurada. Geralmente, são seleccionadas uma velocidade de avanço e uma profundidade de corte menores, com a velocidade de corte mais elevada possível.

(1) Seleção da profundidade de corte.

A profundidade de corte para a maquinagem de desbaste deve ser determinada com base na margem de maquinagem da peça de trabalho, com o objetivo de remover toda a margem numa única passagem, se possível. Quando a margem de maquinagem é demasiado grande, a potência da máquina é insuficiente, a rigidez do sistema tecnológico é baixa, a resistência da ferramenta é inadequada, ou existe um corte intermitente ou uma vibração de impacto significativa, podem ser necessárias várias passagens.

Para peças fundidas ou forjadas com uma camada de superfície dura, a profundidade de corte deve ser maior do que a espessura da camada dura para proteger a ponta da ferramenta. A margem de semi-acabamento (1-3mm) e a margem de acabamento (0,1-0,5mm) podem ser removidas numa só passagem. A profundidade de corte para o semi-acabamento e acabamento é determinada pela margem deixada após a maquinação em bruto, com base na precisão de maquinação necessária e rugosidade da superfície.

Ao cortar com ferramentas de torneamento de metal duro, uma vez que a aresta de corte não é facilmente afiada numa mó, a profundidade de corte para a passagem final não deve ser demasiado pequena, de preferência uma p =0,1mm, caso contrário será difícil obter a rugosidade superficial requerida da peça de trabalho. Se forem utilizadas ferramentas de torneamento indexáveis, a tolerância para maquinagem de acabamento deve ser determinada com base no raio R da ponta da pastilha.

(2) Seleção da taxa de alimentação.

Na maquinagem em desbaste, a seleção da velocidade de avanço é limitada principalmente pela força de corte. Quando a rigidez e a resistência do sistema tecnológico são boas, pode ser selecionada uma maior taxa de avanço. Para o semi-acabamento e o acabamento, uma vez que a taxa de avanço afecta grandemente a rugosidade da superfície da peça maquinada, a taxa de avanço é geralmente definida como menor.

Normalmente, uma taxa de avanço razoável é selecionada com base nos requisitos de rugosidade da superfície da peça de trabalho, considerando factores como o material da peça de trabalho, o raio da ponta da ferramenta, a velocidade de corte e outras condições. Quando a velocidade de corte é aumentada, o raio da ponta da ferramenta é maior, ou a ferramenta é retificada com uma aresta alisadora, uma taxa de avanço maior pode ser escolhida para melhorar a produtividade.

(3) Seleção da velocidade de corte.

Após a determinação da profundidade de corte e da velocidade de avanço, pode ser determinada uma velocidade de corte adequada, sob a condição de garantir uma vida útil razoável da ferramenta. Durante a maquinagem em bruto, tanto a profundidade de corte como a velocidade de avanço são grandes, e a velocidade de corte é limitada pela vida útil da ferramenta e pela potência da máquina, geralmente mais baixa.

Para a maquinagem de acabamento, tanto a profundidade de corte como a velocidade de avanço são mais pequenas, e a velocidade de corte é limitada principalmente pela qualidade da maquinagem da peça e pela vida útil da ferramenta, geralmente mais elevada. Ao selecionar a velocidade de corte, devem também ser considerados factores como a maquinabilidade do material da peça.

Por exemplo: A velocidade de corte para a maquinagem de ligas de aço, aço com elevado teor de manganês, aço inoxidável, ferro fundido, etc., deve ser 20% a 30% inferior à do aço de carbono médio normal. Na maquinação de metais não ferrosos, deve ser aumentado 1 a 3 vezes. Para corte intermitente e maquinação de peças grandes, peças finas ou peças de paredes finas, deve ser selecionada uma velocidade de corte inferior.

Ao cortar com ferramentas de torneamento de carboneto, são geralmente utilizadas velocidades de corte mais elevadas (80-100m/min). Ao cortar com ferramentas de torneamento de aço rápido, são preferidas velocidades de corte mais baixas.

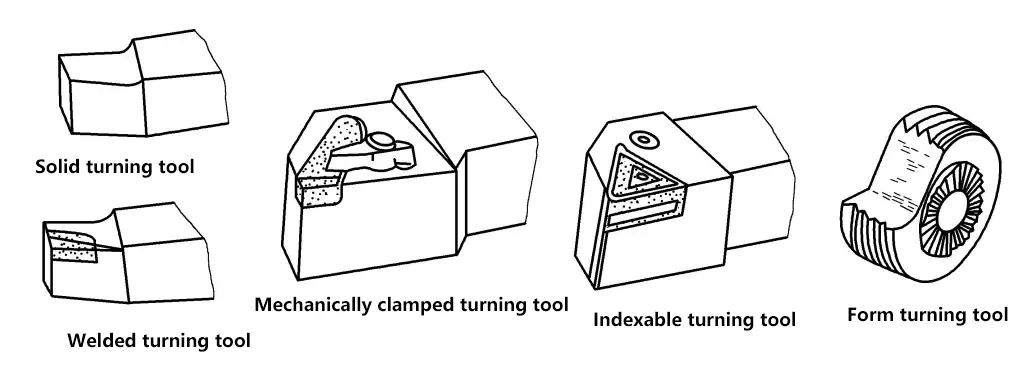

III. Tipos e utilizações de ferramentas de torneamento

As ferramentas de torneamento podem ser classificadas, de acordo com a sua utilização, em ferramentas de torneamento externo, ferramentas de faceamento, ferramentas de corte, ferramentas de conformação, ferramentas de roscagem e ferramentas de perfuração, como mostra a Figura 5.

Uma vez que as ferramentas de torneamento são compostas por uma cabeça e um corpo de ferramenta, podem também ser classificadas de acordo com a sua estrutura em ferramentas sólidas, ferramentas soldadas, ferramentas fixadas mecanicamente, ferramentas de pastilhas intercambiáveis e ferramentas de forma, como mostra a Figura 6.

As utilizações básicas das ferramentas de torneamento comuns são as seguintes:

- Ferramenta de torneamento externo de 90° (ferramenta de corte lateral): Utilizada para tornear o cilindro externo, o ombro e a face da peça de trabalho, dividida em ferramentas de corte do lado esquerdo e do lado direito.

- Ferramenta dobrada a 45°: Utilizada para tornear o cilindro externo, a face e o chanfro da peça de trabalho.

- Ferramenta de corte: Utilizada para cortar a peça de trabalho ou fazer ranhuras na superfície da peça de trabalho.

- Ferramenta de perfuração: Utilizada para perfurar os furos interiores das peças, incluindo ferramentas de perfuração de furos passantes e ferramentas de perfuração de furos cegos.

- Ferramenta de torneamento de formas: Utilizada para torneamento de filetes, ranhuras circulares em degraus ou torneamento de peças com formas especiais.

- Ferramenta de corte de roscas: Utilizada para cortar roscas.

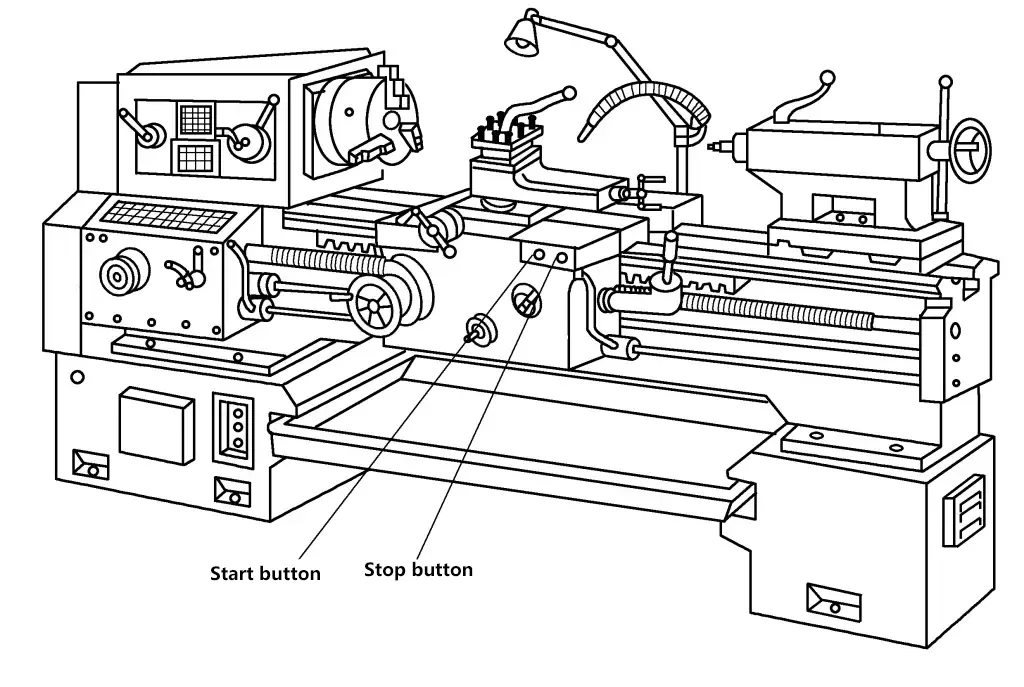

IV. Introdução às operações básicas de torno

Antes do arranque e do funcionamento da máquina, é necessário verificar cuidadosamente os seguintes pontos:

- Verifique se todas as alavancas de controlo de velocidade do torno estão na posição neutra, se a embraiagem está na posição correcta e se a alavanca de controlo está no estado de paragem. Depois de confirmar que tudo está correto, ligue o interrutor de alimentação principal do torno.

- Prima o botão de arranque no carrinho (Figura 7) para ligar o motor.

- Levantar o manípulo da alavanca de comando situado no lado direito do avental para cima para fazer rodar o fuso para a frente; voltar a colocar o manípulo na posição intermédia para parar o fuso; premir o manípulo para baixo para fazer rodar o fuso para trás.

- A mudança entre a rotação do fuso para a frente e para trás deve ser feita depois de o fuso ter parado de rodar para evitar falhas eléctricas causadas por corrente instantânea excessiva devido a operações de comutação contínuas.

- Premir o botão de paragem do carro para parar o motor.

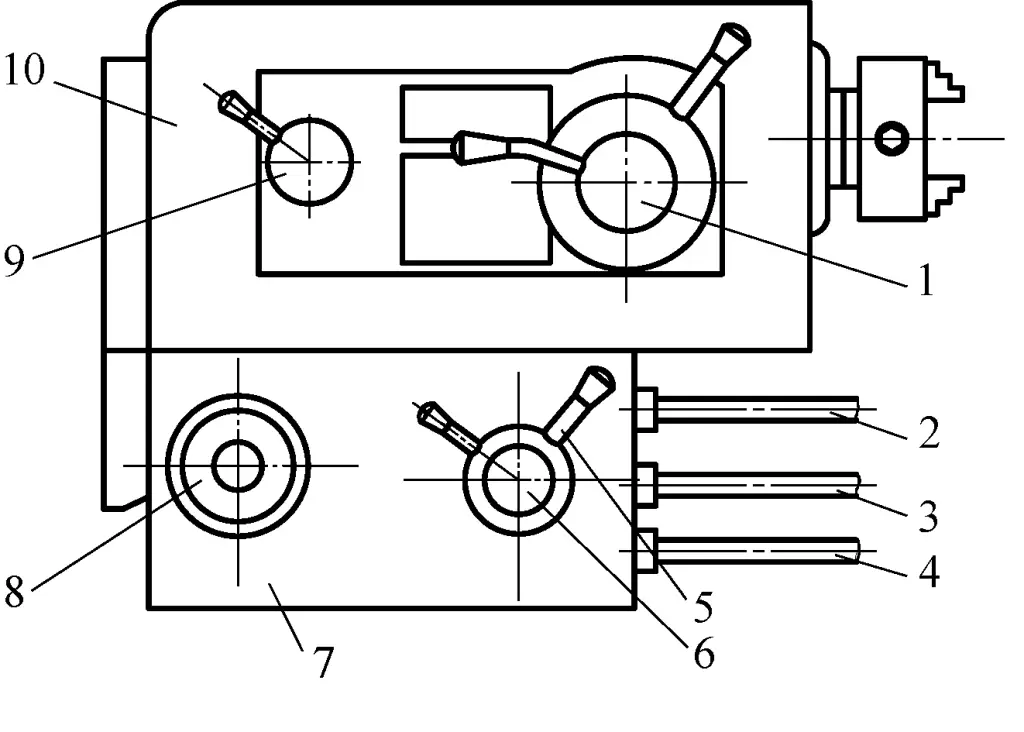

(1) Estrutura e operação de mudança de velocidade do cabeçote

A mudança de velocidade do fuso do torno é controlada através da alteração da posição de dois manípulos aninhados na parte frontal direita do cabeçote. O manípulo frontal tem 6 engrenagens, cada engrenagem tem 4 níveis de velocidade controlados pelo manípulo traseiro, pelo que o fuso tem um total de 24 níveis de velocidade, como se mostra na Figura 8.

1-Punhos aninhados para alteração da velocidade do mandril

Parafuso de 2 fios

3-Vara de alimentação

4-Alavanca de controlo

5-Puxador de mudança de velocidade de alimentação

Punho de mudança do parafuso de 6 fios e da haste de alimentação

7-Caixa de alimentação

8-Volante de mudança de velocidade da alimentação

9-Punho de mudança de direção da rosca

10-Cabeçalho

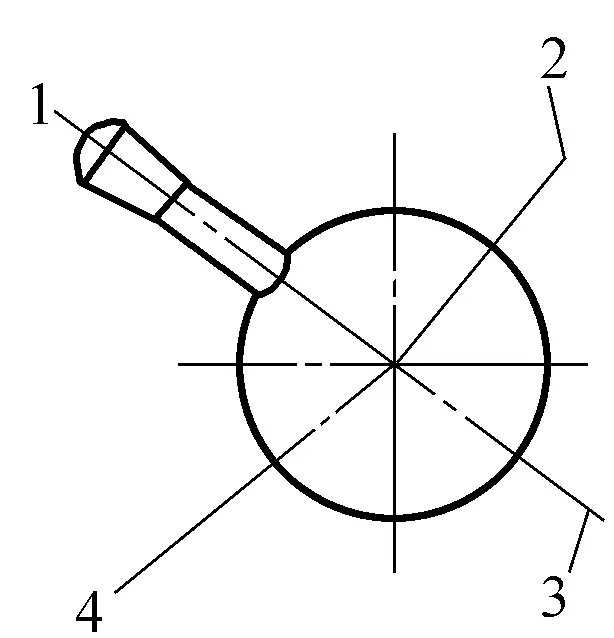

O manípulo na parte frontal esquerda do cabeçote é utilizado para mudar entre roscas esquerda e direita e aumentar o passo da rosca. Tem 4 posições: rosca direita, rosca esquerda, rosca direita de passo aumentado e rosca esquerda de passo aumentado, como mostra a Figura 9.

1-Rosca direita

2-Rosca esquerda

3-Rosca de passo aumentado à esquerda

4-Rosca de passo aumentado à direita

(2) Estrutura e funcionamento da caixa de alimentação

A caixa de alimentação do torno CA6140 tem um volante na parte frontal esquerda com 8 posições; no lado direito, existem dois manípulos encaixados, o manípulo frontal é para mudar entre o parafuso de avanço e a haste de alimentação, e o manípulo traseiro tem as posições I, II, III, IV que funcionam com o volante para ajustar o passo da rosca ou a velocidade de avanço.

Para ajustar o passo de rosca ou a velocidade de avanço necessários de acordo com os requisitos de maquinação, pode consultar a tabela de configuração na tampa do depósito de óleo da caixa de alimentação para determinar a posição específica do manípulo do volante.

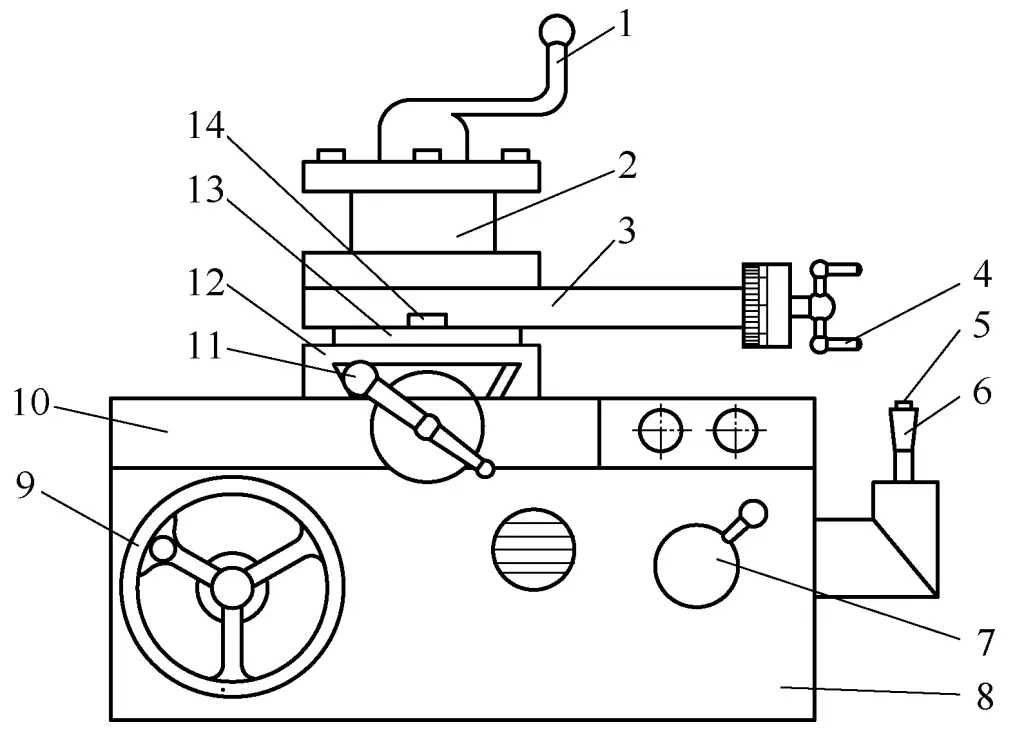

(3) Estrutura e funcionamento do conjunto do carro

O conjunto do carro inclui o avental, o selim, a corrediça transversal, o apoio composto e a coluna da ferramenta, como mostra a Figura 10.

1-Punho de ferramenta

Posto de 2 ferramentas

3-Descanso composto

4-Punho de descanso composto

5-Botão de deslocação rápida

6-Alavanca de alimentação automática

7-Alavanca de meia porca

8-Apron

9-Controlo manual grande

10-Saddle

11-Rodó de deslizamento cruzado

12-Deslizamento transversal

13-Marcador graduado

14-Porca de bloqueio

O conjunto do carro efectua a maior parte dos movimentos de avanço durante o torneamento: o selim e o avental movem-se longitudinalmente, o carro transversal move-se transversalmente e o apoio composto pode mover-se longitudinalmente ou em ângulo. Existem dois tipos de movimentos de avanço: avanço manual e avanço elétrico.

1) O movimento longitudinal do selim e do avental é comandado pelo grande volante situado na parte dianteira esquerda do avental.

Ao rodar o volante no sentido dos ponteiros do relógio, o selim e o avental deslocam-se para a direita; ao rodar no sentido contrário ao dos ponteiros do relógio, deslocam-se para a esquerda. O mostrador graduado no eixo do volante está dividido em 300 divisões, e por cada divisão que o volante roda, a sela e o avental movem-se 1 mm longitudinalmente.

2) O movimento transversal da corrediça transversal é controlado pelo manípulo da corrediça transversal.

Ao rodar o manípulo no sentido dos ponteiros do relógio, a corrediça transversal afasta-se do operador (isto é, avanço transversal); ao rodar no sentido contrário ao dos ponteiros do relógio, move-se em direção ao operador (isto é, retração transversal). O mostrador graduado no parafuso de avanço da corrediça transversal está dividido em 100 divisões, e por cada divisão que o manípulo roda, a corrediça transversal move-se 0,05 mm transversalmente.

3) O descanso composto pode efetuar movimentos longitudinais curtos controlados pelo punho do descanso composto.

Ao rodar o manípulo do descanso composto no sentido dos ponteiros do relógio, o descanso composto move-se para a esquerda; ao rodar no sentido contrário ao dos ponteiros do relógio, move-se para a direita. O mostrador graduado no parafuso de avanço do descanso composto está dividido em 100 divisões, e por cada divisão que o manípulo roda, o descanso composto move-se 0,05 mm longitudinalmente (ou num ângulo).

O mostrador graduado do descanso composto pode ser rodado no sentido dos ponteiros do relógio ou no sentido contrário ao dos ponteiros do relógio dentro de um intervalo de 90° quando a coluna da ferramenta precisa de se alimentar num ângulo para tornear cones curtos. Para ajustar, primeiro desaperte a porca de bloqueio, rode o descanso composto para a posição angular desejada e, em seguida, aperte a porca de bloqueio para fixar o descanso composto.

4) O torno CA6140 utiliza um comando mono-manípulo para o avanço longitudinal e transversal e o avanço rápido.

A pega de alimentação automática encontra-se no lado direito do avental e pode ser movida longitudinalmente e transversalmente ao longo da ranhura transversal. A direção do movimento do manípulo corresponde à direção do movimento da coluna da ferramenta, tornando a operação simples e conveniente. Quando o manípulo se encontra no centro da ranhura transversal, o movimento de avanço pára.

Existe um botão de avanço rápido na parte superior da pega de alimentação automática. Quando premido, o motor de avanço rápido funciona e o selim ou a corrediça transversal movem-se rapidamente na direção do movimento do punho. Quando solto, o motor de avanço rápido pára e o movimento rápido cessa.

5) Na parte dianteira direita do avental, existe uma alavanca de comando de meia porca que permite controlar a ligação do movimento entre o avental e o parafuso de avanço.

Ao rodar superfícies não roscadas, a alavanca da meia-porca está na posição superior; ao cortar roscas, rode a alavanca da meia-porca no sentido dos ponteiros do relógio para fechar a meia-porca e engatá-la no parafuso de avanço, transferindo o movimento do parafuso de avanço para o avental, fazendo com que o avental e o selim avancem longitudinalmente de acordo com o passo de rosca (ou avanço) predefinido. Depois de terminar o corte de rosca, voltar imediatamente a colocar a alavanca da meia porca na sua posição original.

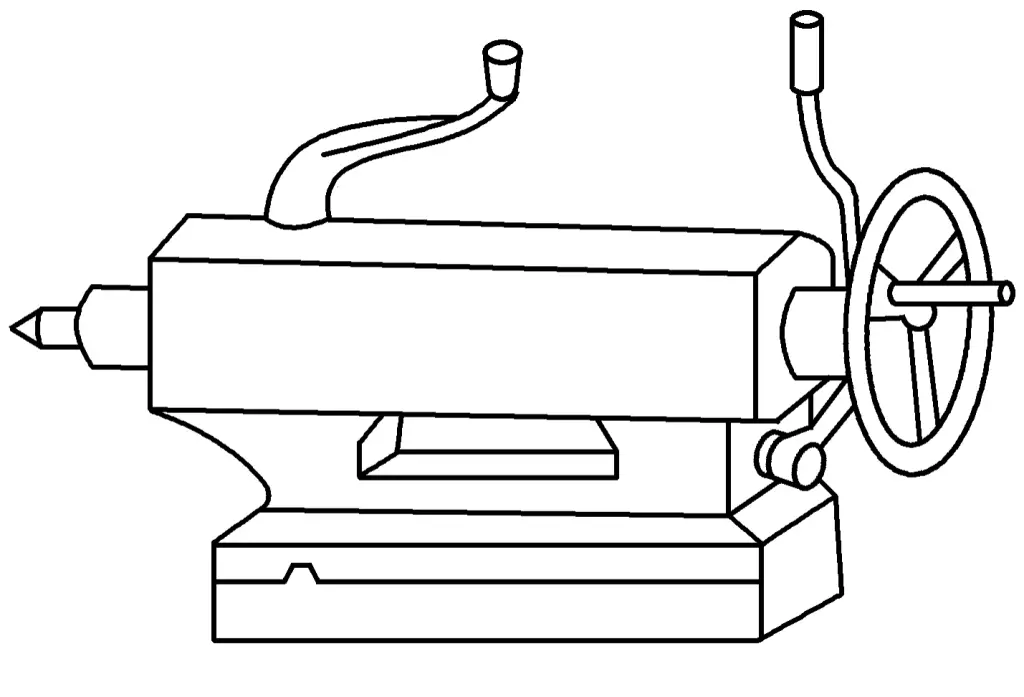

(4) Estrutura e funcionamento do cabeçote móvel

O cabeçote móvel do torno CA6140 é mostrado na Figura 11.

1) Mova manualmente o contra-ponto ao longo das vias da cama para uma posição adequada, rode a alavanca de aperto do contra-ponto no sentido contrário ao dos ponteiros do relógio para fixar o contra-ponto. Tenha cuidado para não utilizar força excessiva ao mover o contra-ponto.

2) Mover a alavanca de aperto da pena no sentido contrário ao dos ponteiros do relógio (para soltar), rodar o volante para fazer avançar ou recuar a pena. Rodar a alavanca de aperto da bucha no sentido dos ponteiros do relógio para fixar a bucha na posição selecionada.

3) Limpe o furo da bucha e o cone do centro, instale o centro do contra-ponto; desaperte a alavanca de aperto da bucha, rode o volante para retrair a bucha e retire o centro do contra-ponto.