Características do corte a laser

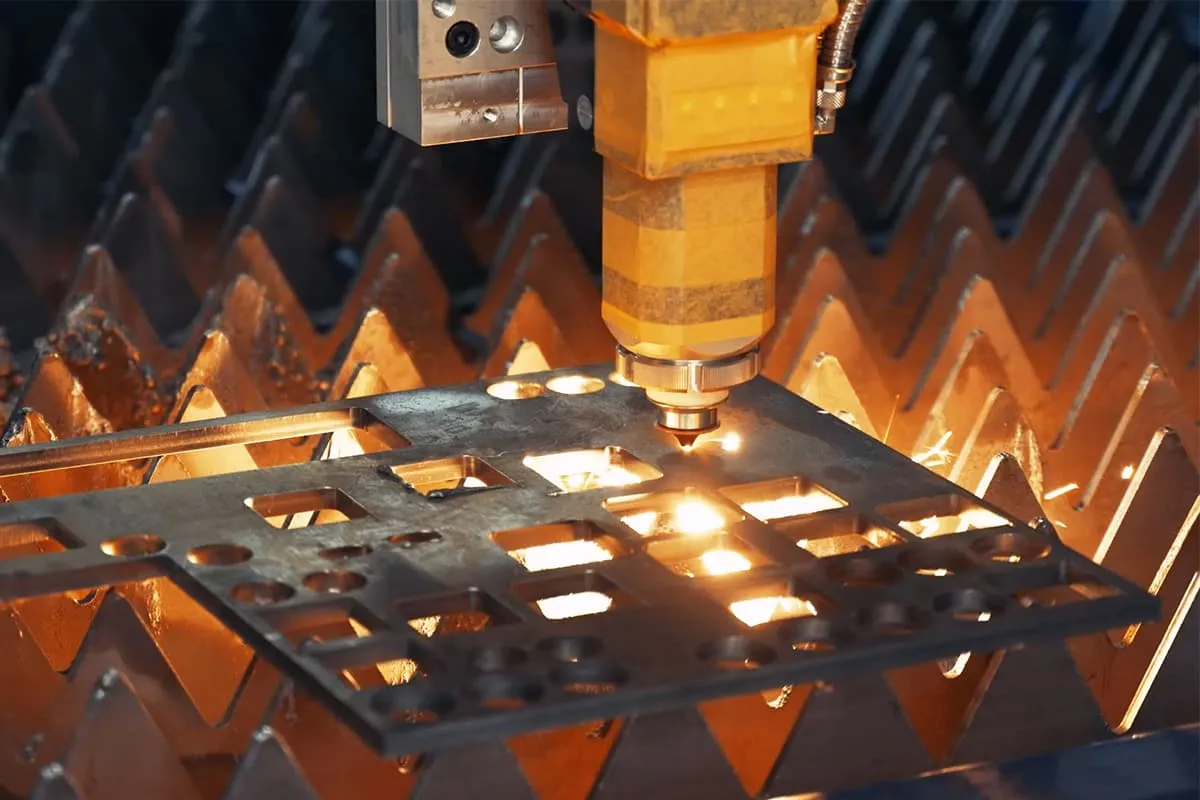

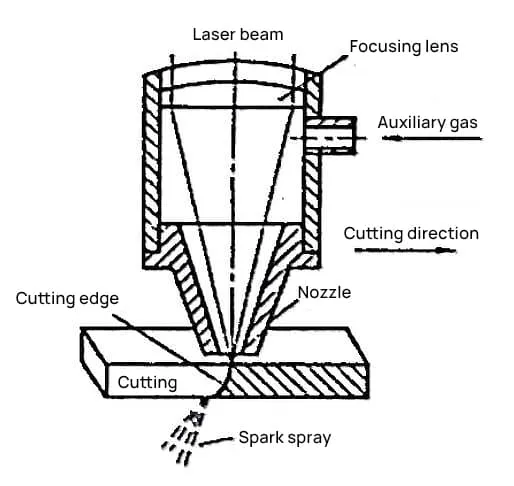

Conforme ilustrado na Figura 1, o feixe de laser focalizado irradia a peça de trabalho, fazendo com que o material na área irradiada derreta rapidamente, vaporize ou atinja o seu ponto de ignição.

Simultaneamente, um fluxo de gás auxiliar que é coaxial com o feixe de laser sopra o material derretido ou vaporizado. À medida que a cabeça de corte a laser se move em relação à peça de trabalho, forma-se um corte. O metal fundido e a escória soprados criam um jato de faíscas por baixo do corte.

Dada a capacidade do feixe laser de incidir em pontos muito pequenos, a sua fonte de calor concentrada e a sua elevada iluminação radiante, corte a laser tem várias vantagens em relação ao corte por chama oxiacetilénica tradicional e ao corte por arco plasma:

Cortes de alta qualidade

Reflecte-se principalmente nos três aspectos seguintes:

1) O corte é estreito, com um mínimo de 0,1 mm, variando normalmente entre 0,12 e 0,40 mm.

2) O corte tem bom paralelismo e perpendicularidade, e a superfície de corte é lisa (com um pequeno valor de rugosidade superficial). O valor geral da rugosidade da superfície é apenas de cerca de Rz: = 10 ~ 25μm, e as bordas não têm rebarbas ou escória, tornando-o adequado para soldadura a laser.

3) A zona afetada pelo calor é estreita e a deformação térmica é mínima. A zona geral afetada pelo calor varia entre 0,1 e 0,15 mm e, ao cortar chapas finas, pode por vezes ser tão pequena como 30 μm. Além disso, os parâmetros de corte não são significativamente afectados por alterações na parâmetros de corte a laser.

Alta velocidade de corte e alta eficiência

Por exemplo, utilizando uma bateria de 1200W Laser de CO2O corte de uma placa de aço de baixo carbono com 2 mm de espessura pode atingir uma velocidade de 6 m/min; o corte de vidro orgânico com 5 mm de espessura pode atingir 12 m/min; e o corte de 500 orifícios com um diâmetro de 10 mm numa placa de aço com 1 mm de espessura pode ser efectuado num minuto. A velocidade de corte mais rápida pode exceder os 20m/min, o que não tem comparação com os métodos de corte tradicionais.

Elevada flexibilidade de processamento

Através da programação, podem ser cortadas peças de qualquer forma e tamanho a partir do material; a programação automática pode otimizar a disposição das peças a cortar e otimizar o percurso de corte, reduzindo assim as perdas de material e os tempos de paragem. Se corte a laser é utilizado em vez da perfuração de moldes durante a fase de ensaio da produção de peças de carroçaria, pode poupar moldes dispendiosos, reduzir significativamente os custos de produção e encurtar o ciclo de produção.

Ampla adaptabilidade de materiais

O processamento a laser é aplicável a quase todos os materiais metálicos e não metálicos, incluindo os de elevada dureza, elevado ponto de fusão, materiais frágeis e pegajosos.

Classificação e mecanismo de corte a laser

Em função do material de corte e dos parâmetros, o corte a laser pode ser classificado nos quatro métodos seguintes:

Corte por vaporização

Sob a irradiação de um feixe de laser de alta iluminação radiante, o material é rapidamente aquecido até à temperatura de vaporização, fazendo com que o material se vaporize ou derreta. Parte do material vaporizado escapa da superfície da peça de trabalho quase à velocidade do som, enquanto outra parte é soprada pelo fluxo de gás auxiliar a partir do fundo do corte.

Este mecanismo de corte requer uma iluminação radiante elevada de cerca de 108W/cm2o que representa 10 vezes a iluminação radiante necessária para o corte por fusão. Os materiais que não podem fundir-se, como a madeira, o plástico, a cerâmica, etc., são essencialmente cortados sob esta forma aquando do corte a laser.

Corte por fusão

Quando a iluminação radiante do raio laser ultrapassa o valor de fusão, o material sofre fusão na zona irradiada pelo laser. O material fundido é expulso do fundo do corte pela ação da corrente de gás, formando um jato de faíscas. A iluminação radiante necessária para o corte por fusão é 1/10 da necessária para o corte por vaporização.

Corte por fusão reactiva

O corte por fusão reactiva é essencialmente um corte por fusão com oxigénio como gás auxiliar, pelo que também é referido como corte por fusão assistida por oxigénio. Durante o corte por fusão assistido por oxigénio, o laser só precisa de aquecer a área de corte até à temperatura de ignição do material (inferior ao ponto de fusão).

O oxigénio, como gás auxiliar, terá uma intensa reação de combustão com o material, libertando uma grande quantidade de calor. Os óxidos resultantes e a superfície do metal fundido são então soprados pelo fluxo de oxigénio, formando um corte.

O calor de reação para a oxidação do ferro e do titânio é o seguinte

- Fe+1/2O2=FeO QR=260kJ/mol

- 3Fe+2O2=Fe3O4 QR=1120kJ/mol

- 2Fe+3/2O2=Fe2O3 QR=820kJ/mol

- Ti+1/2O2=TiO QR=543kJ/mol

O calor da reação de oxidação é maior para o titânio do que para o ferro. Quando o laser de oxigénio corta aço, a reação exotérmica fornece 60% da energia de corte; quando corta titânio, pode fornecer até 90% da energia. Em comparação com o corte por fusão, o corte por fusão assistido por oxigénio pode reduzir significativamente a potência laser necessária, reduzindo eficazmente os custos de corte e melhorando a eficiência do corte.

No entanto, uma vez que o corte é oxidado, para peças cruciais que não toleram a oxidação, o corte por fusão reactiva não é adequado. Em vez disso, são utilizados gases inertes ou outros gases não oxidantes para o corte por fusão. Por exemplo, placas de liga de titânio na indústria aeroespacial e placas de aço para peças de automóveis que são diretamente soldadas a topo após o corte.

Corte por fratura controlada

Quando materiais frágeis, propensos a danos térmicos, são aquecidos por irradiação laser, fracturam-se rápida e controladamente. Este processo é designado por corte por fratura controlada. O mecanismo pode ser resumido da seguinte forma: o feixe de laser aquece uma pequena área do material frágil, provocando um gradiente térmico e a consequente deformação mecânica, o que leva à fissuração do material.