I. Métodos de obturação comuns e suas aplicações

As formas de materiais utilizados no processamento de chapas metálicas incluem principalmente chapas, perfis de aço e materiais para tubos. Para processar as formas necessárias e outros requisitos dos componentes de chapa metálica, as matérias-primas devem primeiro ser cortadas em espaços em branco, conforme necessário. Este processo é designado por corte em branco e é frequentemente o primeiro passo no processamento de chapas metálicas.

Existem muitos métodos de corte. Os principais tipos utilizados na produção incluem o corte, a perfuração, o corte e a maquinagem. A Tabela 1 mostra os métodos de corte comuns e as suas aplicações.

Quadro 1 Métodos de obturação comuns e suas aplicações

| Classificação | Método | Equipamento | Aplicação |

| Tosquia | Cisalhamento manual | Tesouras manuais, tesouras vibratórias portáteis, tesouras de guilhotina manuais | Utilizada para o processamento reto e curvo de chapas como aço de baixo carbono, alumínio e suas ligas, cobre e suas ligas, cartão, baquelite e folhas de plástico com espessura t≤4mm. As peças processadas têm baixa precisão e eficiência de produção, mas baixo custo. |

| Máquina de corte a direito | Tesouras de guilhotina | Utilizada para cortar materiais como aço de baixo carbono, alumínio e suas ligas, cobre e suas ligas, cartão, baquelite e folhas de plástico. Possui alta força de cisalhamento, alta produtividade e é usada para o processamento de chapas em formato reto. | |

| Tesouras de corte inclinado | Utilizada para cortar materiais como aço de baixo carbono, alumínio e suas ligas, cobre e suas ligas, cartão, baquelite e folhas de plástico. Tem uma força de corte inferior, adequada para formas rectas médias ou grandes, arcos grandes e chanfradura de chapas, com uma espessura de corte até 40 mm. | ||

| Tosquia em pequenos passos | Tesouras vibratórias | Utilizada para cortar materiais como aço de baixo carbono, alumínio e suas ligas, cobre e suas ligas, cartão, baquelite e folhas de plástico. Adequado para curvas complexas, perfurações e entalhes, e também pode cisalhar ligas de titânio. | |

| Tesoura de laminagem de discos | Tesoura de enrolar de círculo reto | Utilizada para cortar materiais como aço de baixo carbono, alumínio e suas ligas, cobre e suas ligas, cartão, baquelite e folhas de plástico. Adequado para cortar tiras, linhas rectas e arcos com precisão relativamente baixa. Existem rebarbas nas arestas de corte, adequadas para a produção de pequenos lotes de peças de pequena e média dimensão, com uma espessura de corte até 30 mm. | |

| Tesouras de laminagem inclinadas para baixo | Cisalhamento de linhas rectas e arcos (R pequeno), com precisão relativamente baixa, e rebarbas nos bordos de corte, com uma espessura de cisalhamento até 30 mm. | ||

| Tesouras de laminagem de inclinação total | Curvas complexas, com precisão relativamente baixa, e rebarbas nos bordos de corte, com uma espessura de corte até 20mm, precisão ±1mm. | ||

| Perfuração | Perfuração | Imprensa | Normalmente utilizada para corte, perfuração, corte e entalhe de materiais em folha e perfis com t≤10mm. Alta precisão (corte IT10, perfuração IT9), alta produtividade, adequada para produção de lotes médios e grandes. |

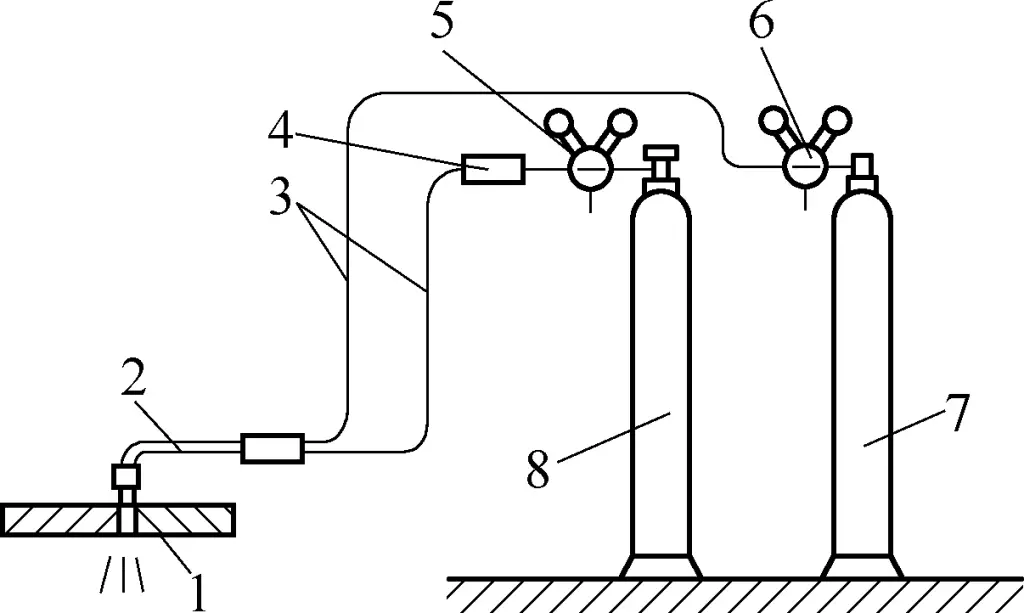

| Corte | Corte por chama | Máquina de corte a gás, maçarico | Pode ser utilizada para corte e recorte de chapas e perfis de ferro puro, aço de baixo carbono, aço de médio carbono e alguns aços de baixa liga, com uma precisão de ±1mm e baixo custo. |

| Corte a plasma | Equipamento de corte, maçarico | Utilizada para cortar formas de aço carbono, aço inoxidável, aço de alta liga, liga de titânio, alumínio e suas ligas, cobre e suas ligas, e materiais não metálicos com um corte estreito e espessura até 200 mm, precisão de ±0,5 mm, também capaz de corte subaquático. 200mm, precisão de ±0,5mm, também capaz de efetuar cortes subaquáticos. | |

| Goivagem por arco de carbono | Soldador DC, pinças de goivagem | Utilizada para cortar, aparar, biselar e remover grandes rebarbas de materiais como aço de alta liga, alumínio e suas ligas, cobre e suas ligas. | |

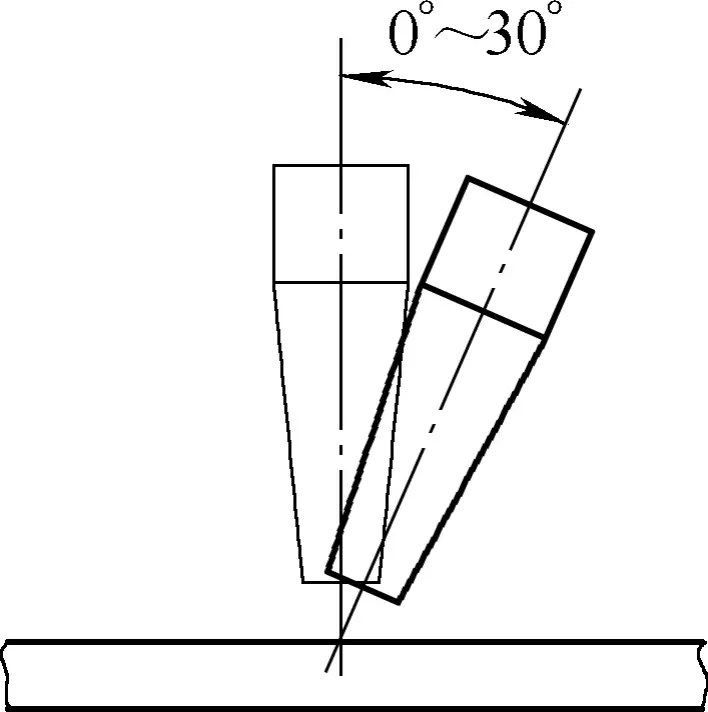

| Corte de fio por descarga eléctrica | Máquina de corte de fio por descarga eléctrica | Utilizada para o corte preciso de vários materiais condutores, com espessura de corte superior a 300 mm, precisão de ±0,01 mm. Capaz de cortar qualquer forma de curvas planas e inclinações laterais de ≤30°, especialmente adequado para o fabrico de matrizes de estampagem. | |

| Corte a laser | Máquina de corte a laser | Corte preciso de vários materiais, com espessura de corte superior a 10 mm, largura de corte de 0,15 a 0,5 mm, precisão de ≤0,1 mm, mas equipamento dispendioso. | |

| Corte com água a alta pressão | Pressão ultra-alta (≥400MPa) Máquina de corte por jato de água | Pode ser utilizado para vários metais e não-metais (como vidro, cerâmica, rochas), pode ser equipado com abrasivos artificiais, de alta precisão, pode cortar cerâmica com espessura superior a 10 mm, o equipamento é caro | |

| Corte | Operações manuais | Máquina de serra de arco | Utilizada para cortar vários perfis, barras, tubos, chapas e outros materiais metálicos/não metálicos, pode serrar ranhuras e materiais duros, as ferramentas são baratas, a operação é simples, mas a intensidade do trabalho é elevada e a produtividade é baixa |

| Serra eléctrica de mão, serra controlada à mão | Utilizada para o processamento de vários perfis, varões, tubos, chapas de metais não endurecidos e não metálicos, elevada produtividade, ruído | ||

| Máquina eléctrica de corte de tubos | Utilizado para o processamento de tubos de metal e plástico com diâmetros de ϕ200~ϕ1000mm | ||

| Estrutura de corte de tubos | Processamento de tubos de pequeno e médio diâmetro | ||

| Máquina de corte de mós com controlo manual | Processamento de vários metais e não metais (exceto metais não ferrosos, borracha e materiais plásticos) perfis, varas e materiais para tubos | ||

| Operações de máquinas-ferramentas | Máquina de serrar | Processamento de perfis, barras e materiais de tubos de metais não endurecidos, bem como de plásticos e madeira, alta produtividade | |

| Fresadora de bordos, plaina | Utilizada para cortar, aparar, chanfrar e outros tipos de processamento de perfis, barras e materiais de tubos de metais não endurecidos, bem como de placas de plástico e madeira, de alta precisão | ||

| Fresadora de chapa, máquina de fresagem | Utilizada para cortar e aparar perfis, barras e materiais de tubos de metais não endurecidos, bem como placas de plástico e madeira com elevada precisão, pode cortar curvas complexas | ||

| Torno, máquina de furar | Utilizada para cortar, chanfrar e aparar hastes e materiais de tubos de vários materiais, com elevada precisão de processamento |

É de notar que o método de corte deve ser selecionado de acordo com o equipamento de processamento existente na empresa, a capacidade de produção, os requisitos de precisão das peças de chapa metálica a serem processadas, o lote de produção e a economia de processamento.

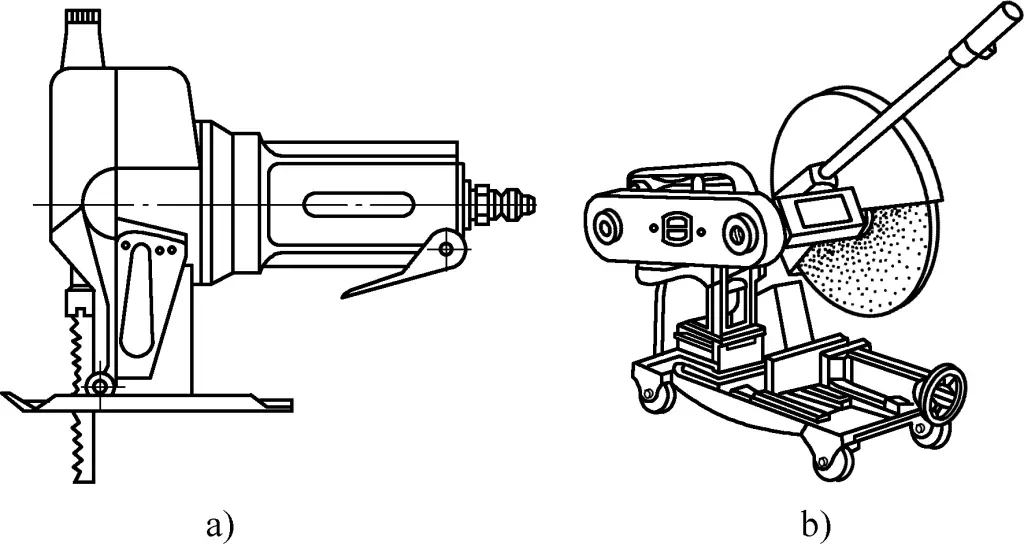

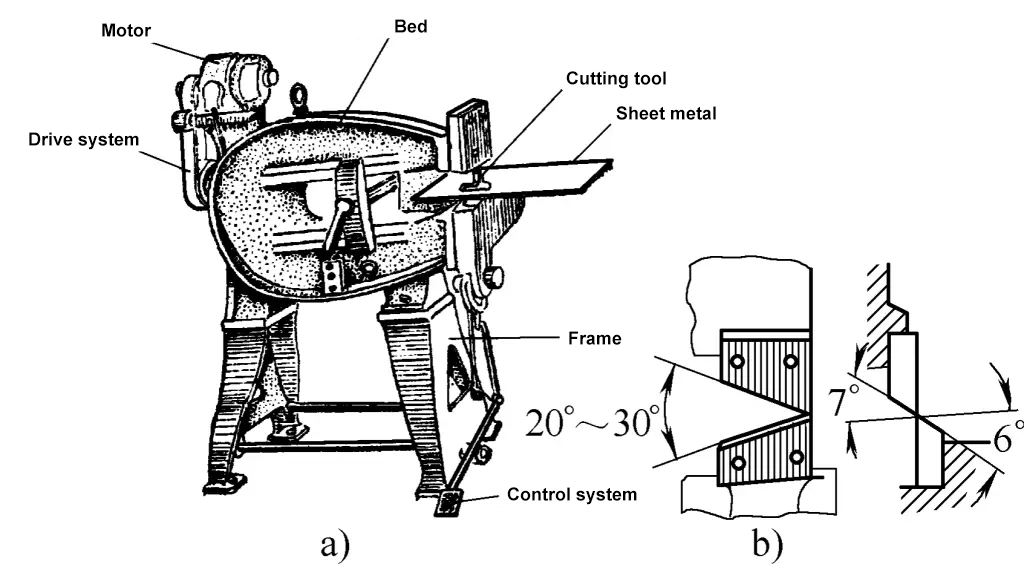

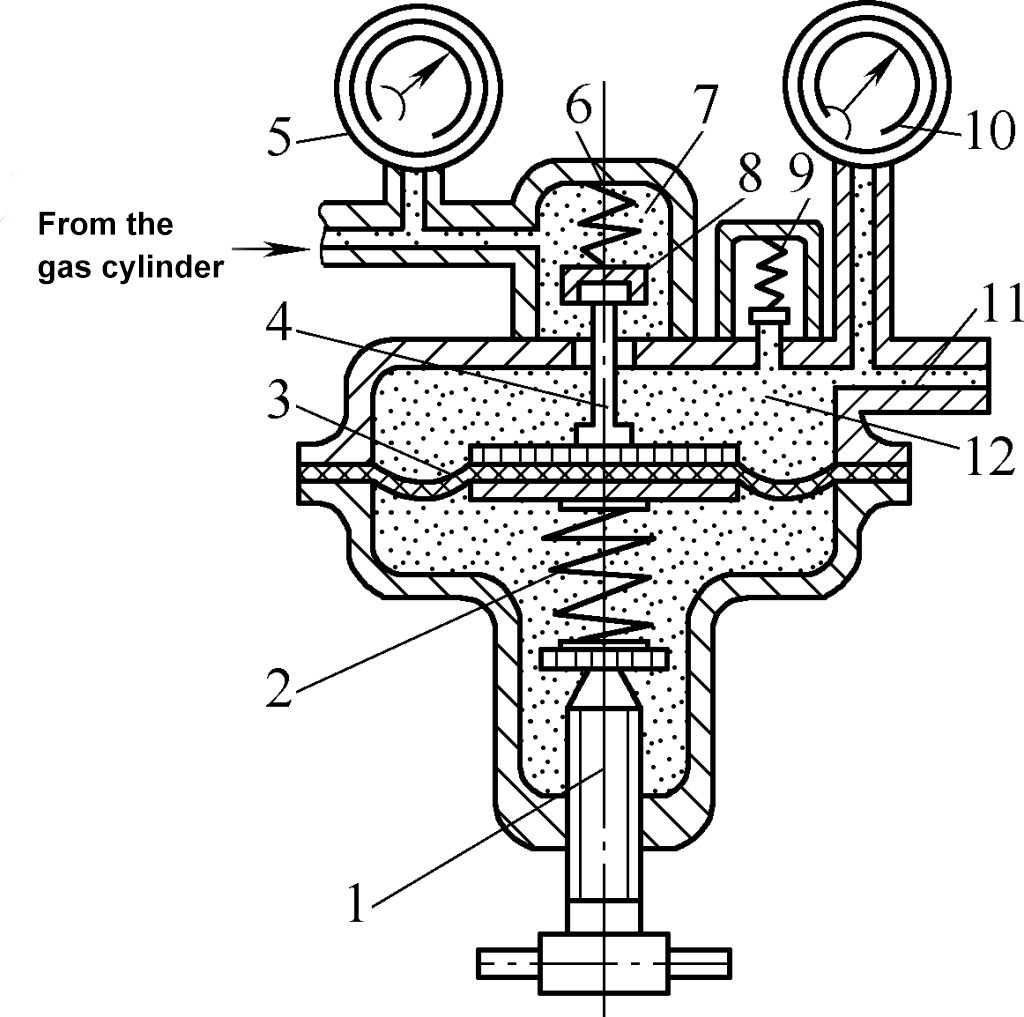

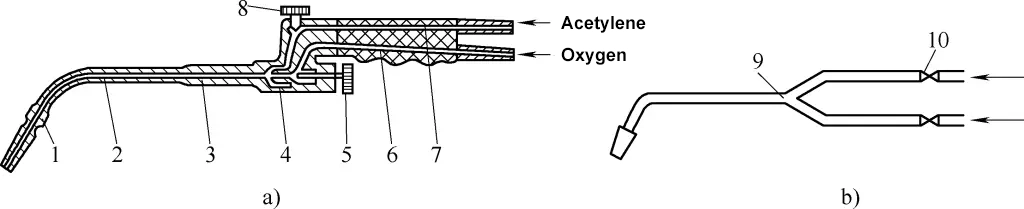

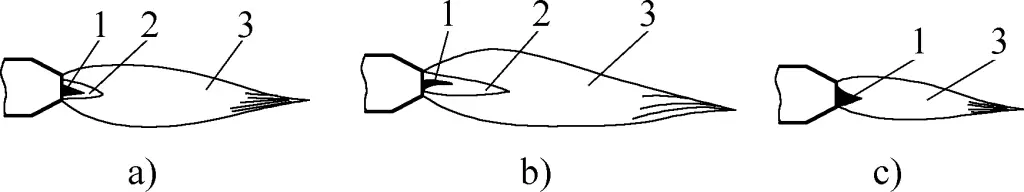

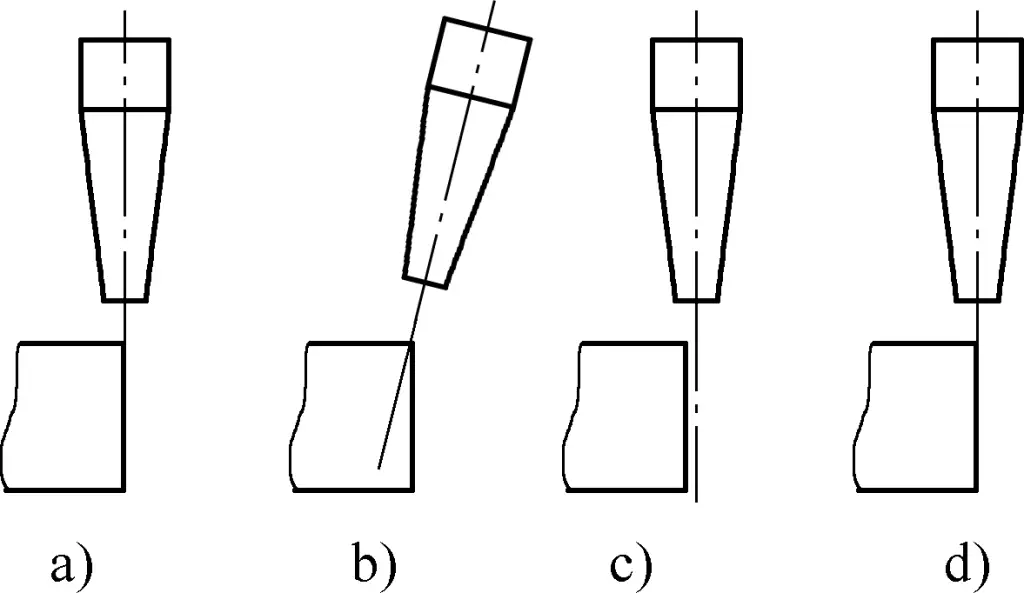

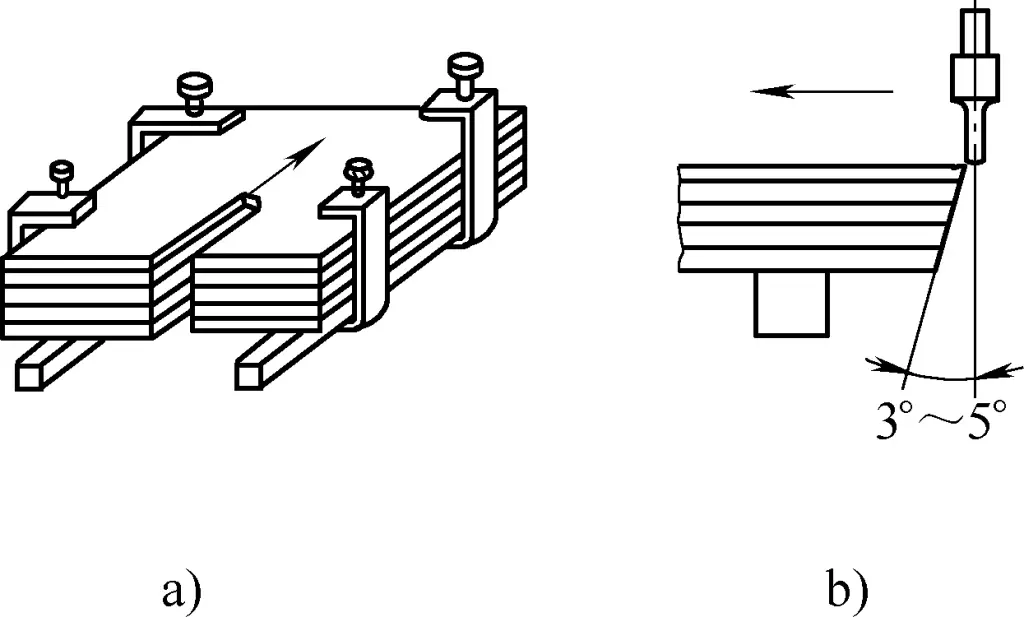

Entre os métodos de corte comuns acima mencionados, os mais utilizados na produção são: cisalhamento por um máquina de corteO corte manual é efectuado por meio de serras pneumáticas, puncionadoras, corte por chama oxiacetilénica, corte por plasma, corte por laser e alguns processos de corte. As figuras 1a e 1b mostram serras pneumáticas manuais comuns e máquinas de corte com mó utilizadas para o corte manual. A figura 2 mostra uma máquina-ferramenta comum de corte com serra de arco.

II. Tosquia

O corte é um método de processamento em que as chapas, perfis e varões são separados ao longo de linhas rectas ou curvas pré-determinadas, utilizando equipamento ou ferramentas de corte especializadas, obtendo-se assim vários contornos rectos e curvos (por vezes também formas internas). É adequado para todos os tipos de materiais, exceto aço endurecido e materiais duros e quebradiços (como ferro fundido, cerâmica, vidro, carboneto cimentado, etc.).

1. Técnicas de tosquia manual

O corte manual é uma parte importante das competências em chapa metálica, que inclui a alimentação, a remoção do excesso de material, etc. Quase todas as formas de peças de chapa fina podem ser cortadas manualmente. O corte manual é flexível e cómodo, quase sem restrições.

(1) Ferramentas de corte manual

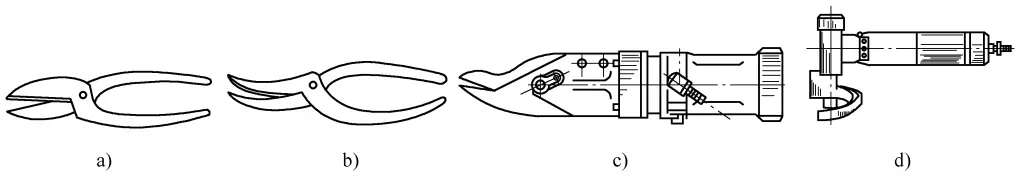

As ferramentas para o corte manual incluem tesouras rectas, tesouras curvas, tesouras rectas pneumáticas e tesouras de puncionar pneumáticas (ver Figura 3).

a) Tesoura reta

b) Tesoura curva

c) Tesoura reta pneumática

d) Tesouras de puncionar pneumáticas

As tesouras rectas são tesouras manuais com arestas de corte rectas, utilizadas para cortar contornos rectos de chapas, capazes de cortar chapas de alumínio até 1,5 mm de espessura e chapas de aço até 1 mm de espessura. As tesouras curvas têm arestas de corte que seguem uma curva, utilizadas para cortar contornos curvos de chapas, capazes de cortar chapas de alumínio até 2 mm de espessura e chapas de aço até 0,8 mm de espessura. As tesouras pneumáticas portáteis são tesouras manuais semi-mecanizadas, capazes de cortar até 2,5 mm de espessura.

(2) Operações de cisalhamento manual

1) Técnicas de tosquia manual

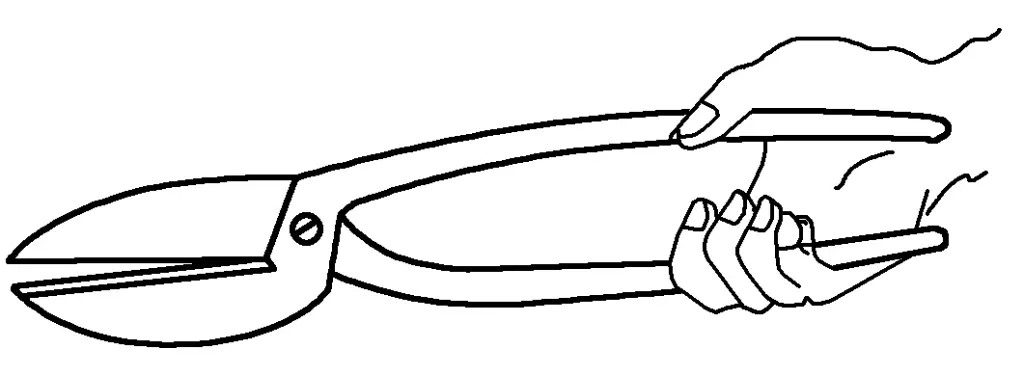

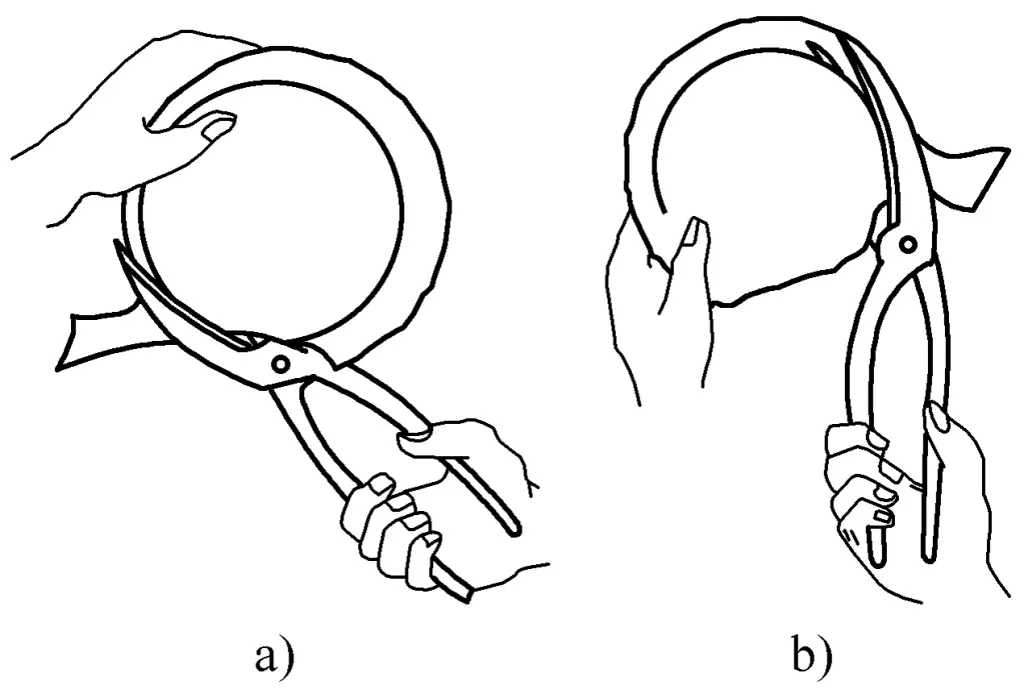

Geralmente, ao cortar manualmente chapas finas, é habitual segurar a tesoura com a mão direita e o material com a mão esquerda. A figura 4 mostra o método correto de segurar a tesoura; o cabo da tesoura não deve ser demasiado comprido em relação à palma da mão para facilitar o exercício de força sobre o cabo e a extremidade da tesoura não deve ser mantida dentro da palma da mão para evitar que a mão direita a agarre de forma inconveniente.

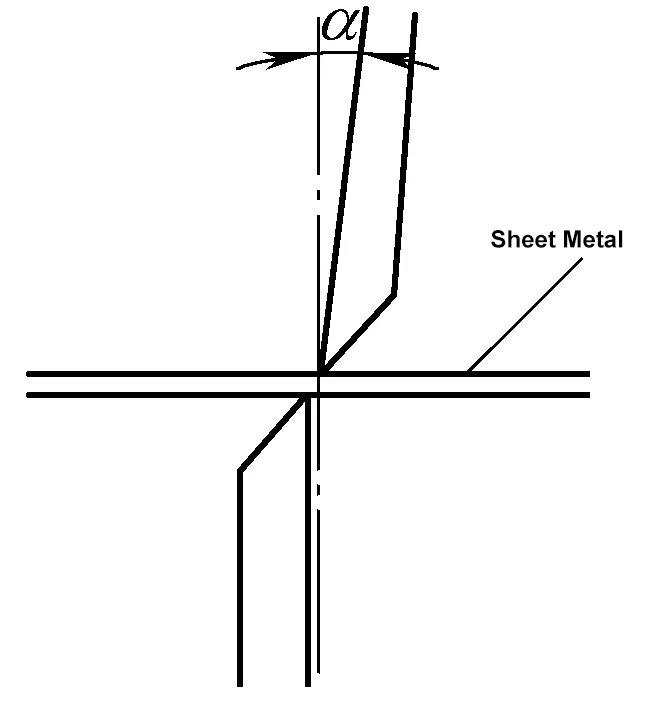

A mão esquerda segura o material e alimenta-o na direção do corte, alinhando a lâmina superior com a linha de corte (uma tangente a uma linha reta ou curva). Durante o corte, a lâmina superior deve pressionar o material com força e o ângulo da lâmina deve ser ajustado para facilitar a força, como mostra a Figura 5.

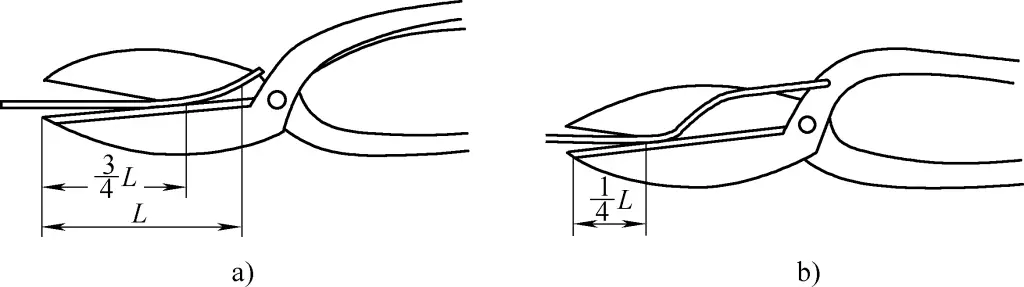

No início do corte, as duas lâminas só devem abrir até 3/4 do comprimento da lâmina. No final de cada corte, as lâminas não devem fechar completamente, deixando 1/4 do comprimento da lâmina. Por outras palavras, a tesoura deve abrir e fechar apenas parcialmente desde a posição 1/4 até à posição 3/4 do comprimento da lâmina, sendo cada comprimento de corte cerca de 1/2 do comprimento da lâmina, como mostra a Figura 6.

a) Início da tosquia

b) Extremidades de corte

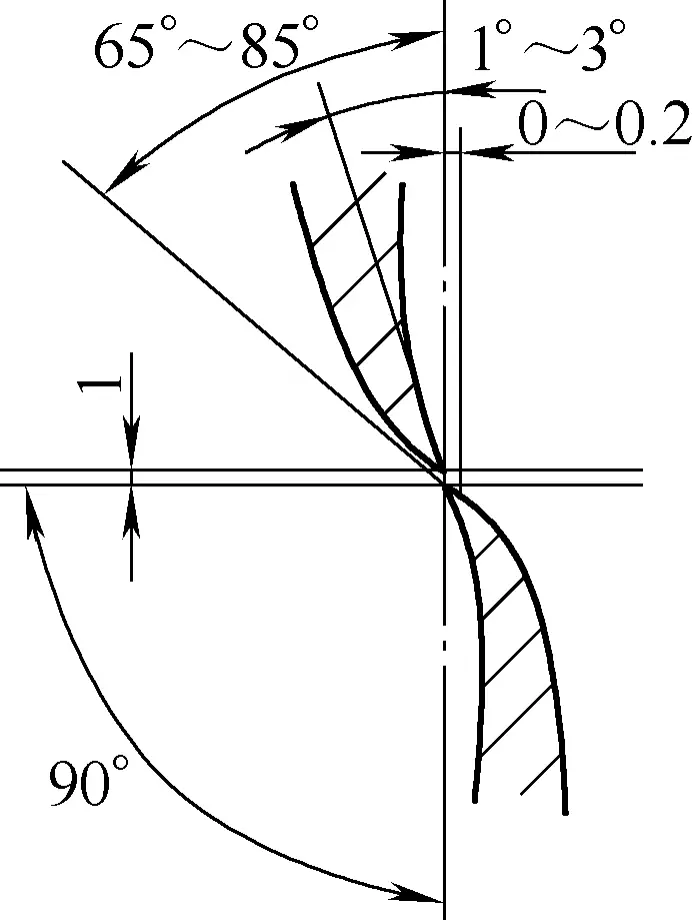

Durante o fecho da lâmina, deve ser aplicada uma pressão contínua ao longo da linha de corte e as arestas de corte devem sobrepor-se. Deve ser mantida uma folga de 0 a 0,2 mm entre as duas lâminas, com valores mais pequenos para materiais mais finos e valores maiores para materiais mais espessos, como mostra a Figura 7.

2) Método de corte de linhas rectas

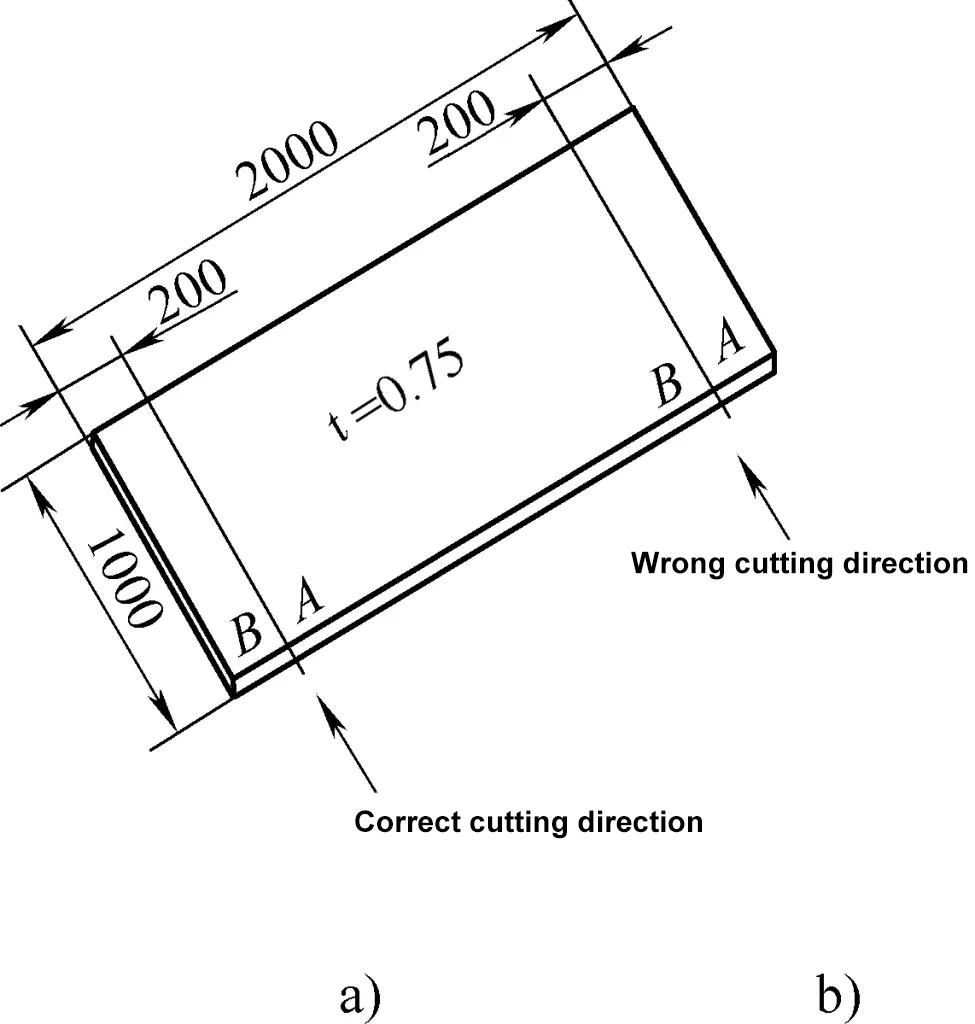

As figuras 8a e 8b mostram, respetivamente, as direcções corretas e incorrectas para cortar linhas rectas.

A Figura 8a mostra a direção correta porque, durante o processo de corte, a mão direita segura o corpo da tesoura, o pé direito pisa o ponto A e a mão esquerda segura o ponto B. À medida que o corte se aprofunda, a mão esquerda deve levantar-se para ajudar a rasgar o ponto de corte e abrir espaço para o corpo inferior da tesoura. Como a placa B é pequena, pode ser facilmente levantada, o que faz com que seja a direção correta. Por outro lado, na Figura 8b, a área e o peso do ponto B são maiores, dificultando a elevação do material e o corte em profundidade, pelo que é a direção incorrecta.

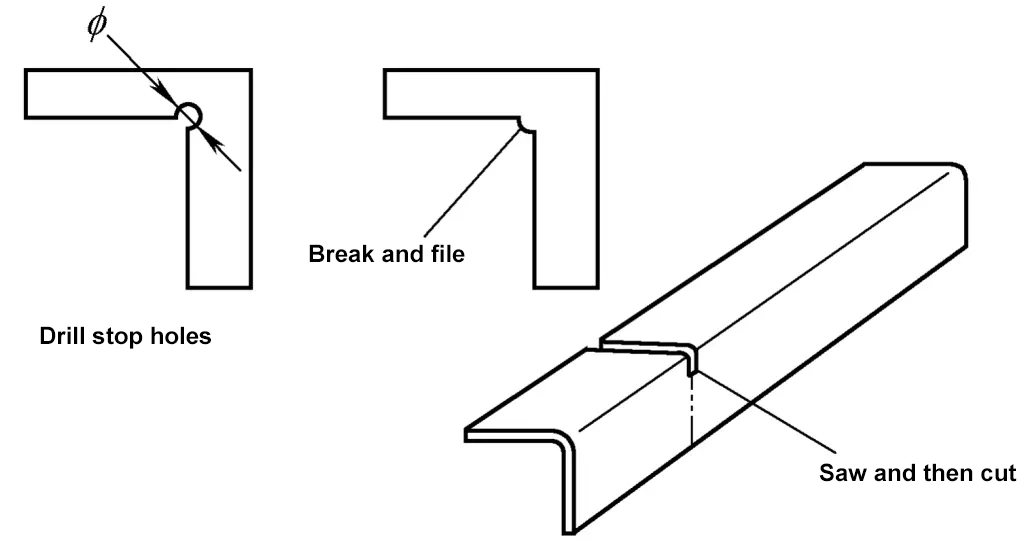

3) Método de corte de cantos côncavos e materiais angulares

Se a linha de corte na chapa metálica formar uma forma côncava para a peça de trabalho, o chamado canto côncavo, deve ser feito um furo de paragem de fendas na intersecção da linha de corte côncava ou deve ser deixada uma certa distância por cortar.

O objetivo da perfuração de um furo de paragem de fendas é assegurar que as posições finais das linhas de corte de ambos os lados caem no furo de paragem de fendas durante o corte, ou deixar uma certa distância por cortar para que as extremidades de corte não deixem marcas na intersecção da peça de trabalho, evitando assim pontos de concentração de tensão.

Geralmente, é deixada uma certa distância por cortar na intersecção das linhas de corte, a ligação é então quebrada à mão e, finalmente, é utilizada uma lima para obter a forma e as dimensões pretendidas. Para cortar peças de forma diagonal, a raiz pode ser serrada primeiro, e depois a linha pode ser cortada com uma tesoura, como mostra a Figura 9.

4) Método de corte de curvas

Quando a linha de corte é uma curva, a direção do movimento da tesoura deve seguir a curva sem cobrir a linha de corte para permitir que o operador controle a lâmina superior para ficar tangente à curva, como mostra a Figura 10.

a) Sentido dos ponteiros do relógio

b) Sentido contrário ao dos ponteiros do relógio

O método de corte de orifícios internos consiste em criar primeiro um orifício de processamento na chapa metálica e, em seguida, alargá-lo gradualmente ao longo da linha de corte utilizando uma tesoura curva em espiral. Para furos internos maiores, é preferível um corte de cisalhamento vibratório.

(3) Defeitos de corte comuns e contramedidas

Durante a operação de corte de chapas metálicas, ocorrem frequentemente problemas como corte incompleto, desvio dimensional, linhas de corte interrompidas e não rectas, cortes e rebarbas excessivas. De seguida, analisamos estes problemas e fornecemos as soluções correspondentes.

1) Corte incompleto de chapa metálica

As principais razões para um corte incompleto são:

① A folga entre as lâminas superior e inferior é demasiado grande. Diferentes folgas são adequadas para diferentes espessuras de chapa metálica. Uma folga demasiado pequena pode levar ao desgaste da lâmina e ao aumento da força de corte, enquanto que uma folga demasiado grande pode causar a rotação do material e um corte incompleto. A solução é ajustar corretamente a folga da lâmina.

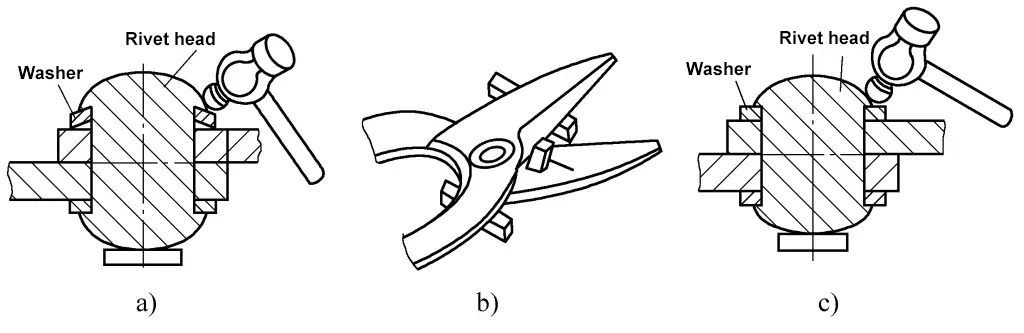

A Figura 11 mostra os métodos para ajustar a folga. Na Figura 11a, o método para diminuir a folga é bater na borda da cabeça do rebite, aplicando pressão na arruela convexa da tesoura, fazendo com que algum metal se mova para baixo e reduzindo a folga da lâmina. Não use força excessiva; normalmente, duas ou três batidas leves em torno da borda são suficientes.

Na Figura 11b, o método para alargar a folga consiste em colocar um suporte fixo por baixo de uma lâmina e do cabo (quanto mais próximo do pivot, melhor) e, em seguida, bater na outra lâmina (mais uma vez, quanto mais próximo do pivot, melhor). Não utilizar força excessiva; normalmente, duas ou três pancadas ligeiras são suficientes.

Se a anilha convexa se tornar plana (como mostrado na Figura 11c), nenhuma quantidade de martelagem irá ajustar a folga. A solução neste caso é substituir o rebite e a anilha convexa.

② Lâmina cega. A solução é afiar a lâmina.

③ A chapa metálica é demasiado espessa, excedendo o alcance do corte manual.

2) Desvio dimensional no corte

A principal razão para o desvio dimensional é o facto de a lâmina superior da tesoura não estar alinhada com a linha de corte na chapa metálica. Para linhas de corte rectas, a lâmina superior deve estar alinhada e pressionada ao longo da linha. Para linhas curvas, a tesoura deve evitar cobrir a linha desenhada, e a lâmina superior deve pressionar a chapa metálica e manter-se tangente à linha durante o corte.

3) Linhas de corte interrompidas e não rectilíneas

Isto é causado por:

① Ligação solta entre a tesoura e a chapa metálica durante cortes sucessivos. O alinhamento contínuo da lâmina superior com a linha pode evitar este fenómeno.

② A utilização prolongada faz com que as lâminas se dobrem, formando uma curva para fora ou para dentro. A solução é endireitar a lâmina ou substituir a tesoura.

4) Cortes

As principais razões para os defeitos de corte são:

① Não perfurar orifícios de paragem de fendas no canto côncavo da peça de trabalho ou deixar que o corte ultrapasse a linha, deixando linhas não cortadas que se tornam pontos de concentração de tensão, levando eventualmente a várias fendas. A única solução é fazer furos de paragem de fendas ou deixar margens de limagem conforme necessário.

② As folgas superior e inferior da lâmina são demasiado pequenas, fazendo com que toda a lâmina se feche e prenda a peça durante o corte. A solução consiste em ajustar a folga da lâmina e evitar fechar totalmente as lâminas durante o corte, deixando um quarto do comprimento da lâmina e efectuando depois mais cortes.

5) Rebarbas excessivas

As principais razões para o excesso de rebarbas são:

① Folga inadequada da lâmina, quer seja demasiado grande ou demasiado pequena, causando grandes rebarbas. A solução é ajustar a folga e testar o corte algumas vezes para encontrar a folga ideal.

② Lâminas cegas. As lâminas cegas também causam rebarbas excessivas, pelo que afiar regularmente as lâminas melhora a qualidade do produto e a eficiência do processamento.

(4) Precauções durante as operações de corte

Durante o corte de chapas metálicas, prestar atenção ao seguinte:

1) Durante o corte manual de chapas finas, as faces de corte das lâminas devem permanecer perpendiculares à superfície da chapa para manter as lâminas na posição de corte mais eficaz. A inclinação da face de corte contra a superfície da chapa é proibida, pois provoca rebarbas excessivas ou mesmo cortes incompletos ou a fixação da peça de trabalho entre os planos de articulação das lâminas.

2) A força de corte aplicada pelas lâminas na peça de trabalho deve ser contínua e suave. Ao cortar chapas mais grossas, evite martelar a parte de trás da tesoura para aumentar a força de corte, pois isso pode danificar os bordos da lâmina e transformar as curvas em linhas quebradas, afectando a qualidade do corte. Em vez disso, alargue o comprimento dos cabos da tesoura, por exemplo, fixando um tubo de aço, para aumentar a força de corte.

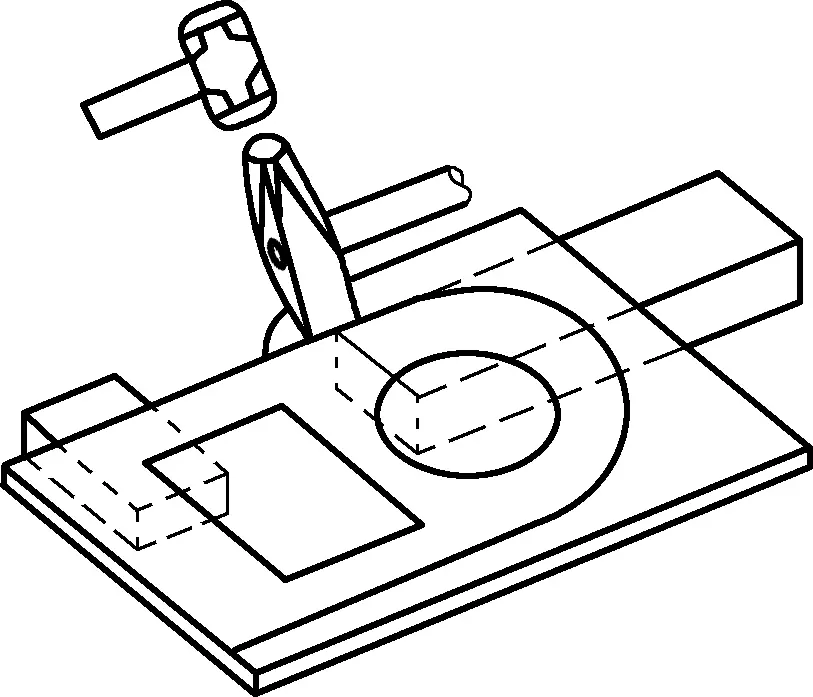

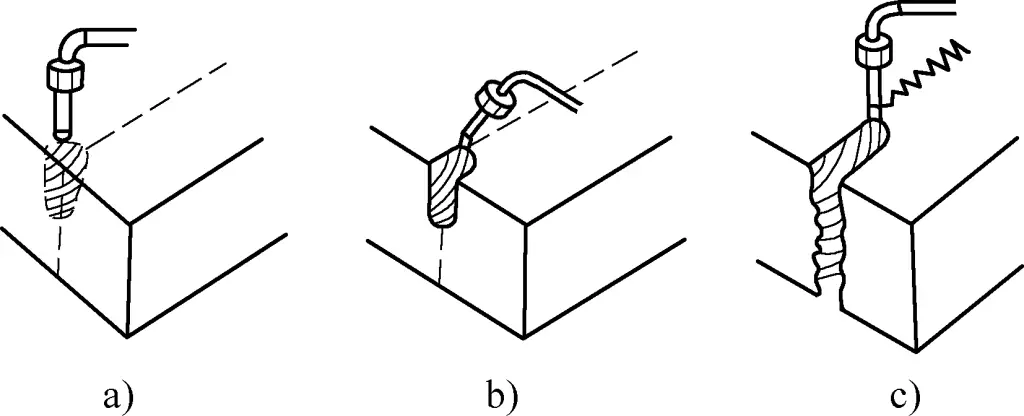

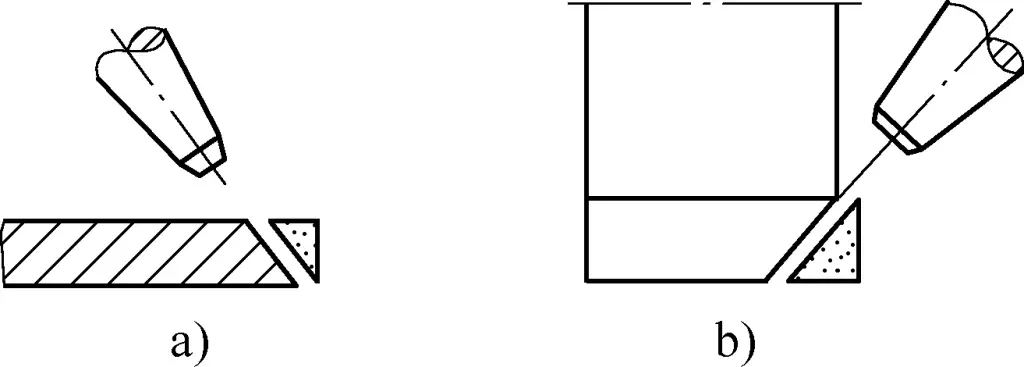

2. Técnicas de cinzelagem manual

Tal como o corte manual, o cinzelamento manual é uma importante técnica de corte de chapa metálica, normalmente utilizada para cortar chapas com espessura superior a 3 mm. O cinzelamento é efectuado com ferramentas de cinzel e uma marreta.

O cinzelamento utiliza o movimento de corte da lâmina do cinzel para processar a peça de trabalho. A principal caraterística do cinzelamento manual é o facto de não estar limitado pela posição de trabalho ou pela forma das peças, tornando a operação simples e flexível.

(1) Ferramentas de corte manuais

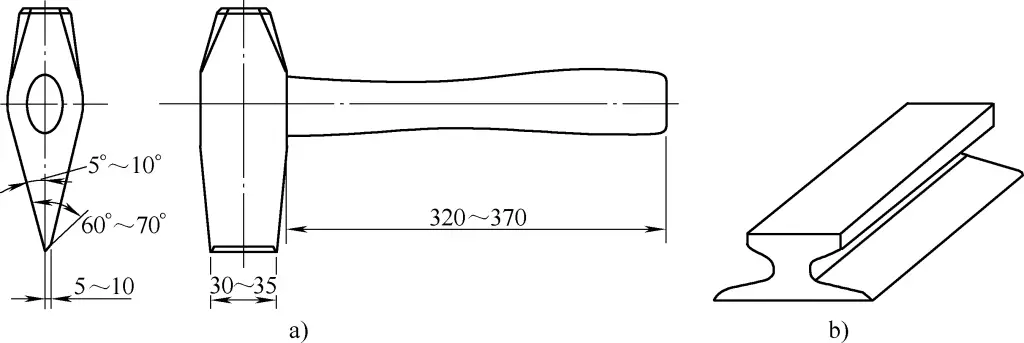

Comumente usado ferramentas de corte manuais - kezi, divididos em kezi superior e kezi inferior, como mostra a Figura 12. Entre eles, o kezi inferior é geralmente fabricado a partir de resíduos de lâminas de tesoura ou transformado a partir de carris de aço (ver Figura 12b).

a) Dimensões da parte superior do kezi

b) Kezi inferior

A parte da lâmina da kezi superior tem uma forma de cunha assimétrica. Ao cortar, o lado esquerdo da ponta da lâmina (ver Figura 12a) é a parte da peça em bruto, e o lado direito é a parte residual. Sob a força do martelo na parte superior, a ponta da lâmina do kezi é espremida no material da peça ao longo do eixo do kezi.

Quando a ponta da lâmina é encravada na maior parte da chapa metálica, devido à força de compressão significativa no lado dos resíduos da lâmina assimétrica em forma de cunha, a chapa metálica é rasgada ao longo da linha da ponta da lâmina antes de esta atingir o fundo da chapa, separando o material.

Como se pode ver na Figura 12a, a secção transversal da ponta da lâmina da kezi é diferente da das ferramentas gerais. A ponta da lâmina, espessa e larga, garante que o kezi não se deforma nem se parte sob uma força de impacto significativa e impede que a ponta da lâmina se insira em materiais duros e frágeis, o que poderia provocar a rutura ou a ejeção e, potencialmente, causar ferimentos. Assegura principalmente a função de separação de materiais (especialmente chapas metálicas) da kezi.

(2) Técnicas de corte manual

Antes de efetuar um corte manual numa peça de trabalho, é necessário familiarizar-se com o desenho da peça, compreender a forma e as dimensões da peça de trabalho. A kezi escolhida deve ter um cabo com cerca de 320-370 mm de comprimento, com uma espessura de lâmina de cerca de 5-10 mm, como mostra a Figura 12a.

Ao efetuar o corte manual, a palma da mão deve estar virada para baixo, segurando o cabo da kezi com a mão a cerca de 30-40 mm de distância da extremidade do cabo da kezi.

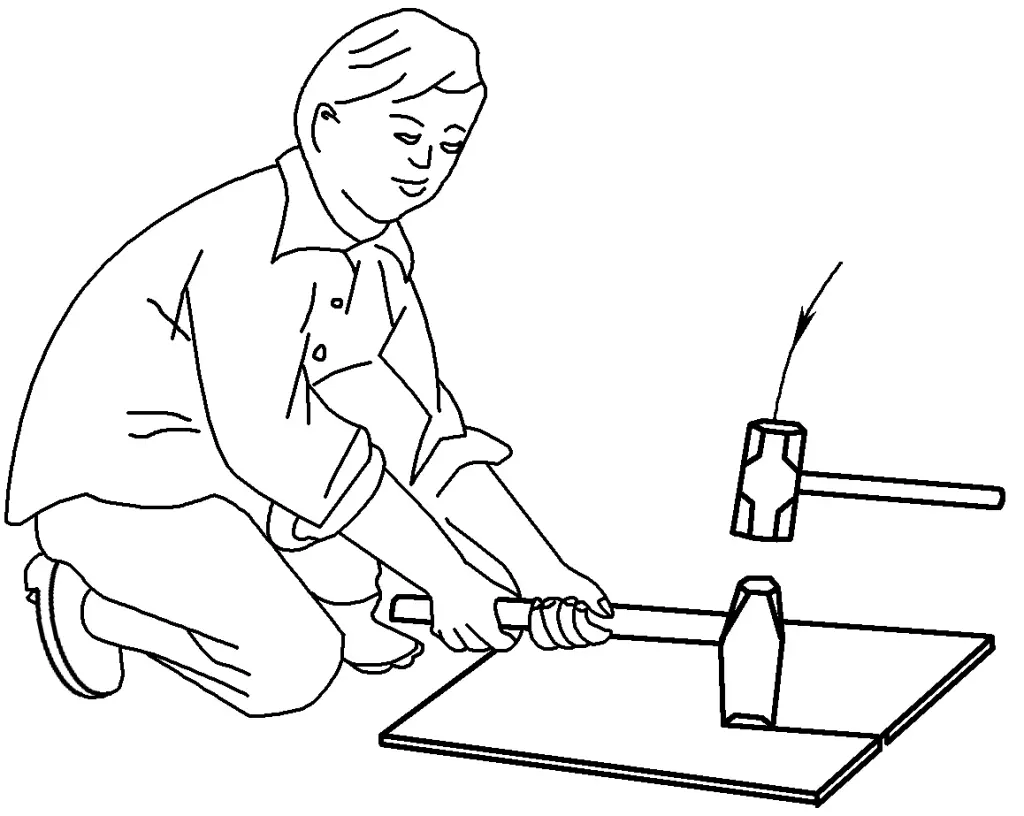

O corte é efectuado por duas pessoas que trabalham em conjunto. A pessoa que segura a pega da kezi agarra-a firmemente com as duas mãos, fazendo com que a kezi fique ligeiramente inclinada. Depois de alinhar a ponta da lâmina com a linha na chapa metálica, endireita-se a kezi, coloca-se ligeiramente na vertical e concentra-se na ponta da lâmina. A outra pessoa bate então no topo da kezi com uma marreta, assegurando que os golpes são rectos e precisos. Ao cortar chapas de aço marcadas na plataforma, a pessoa que segura o cabo da kezi deve agachar-se, inclinar-se ligeiramente para a frente, mas manter a cabeça direita e ligeiramente para trás.

Inclinar-se para a frente ajuda a manter o cabo verticalmente estável, e manter a cabeça ligeiramente para trás facilita a observação da linha, o alinhamento e evita erros acidentais por parte do utilizador do martelo. O pé esquerdo deve dar um ligeiro passo em frente, com a barriga da perna na vertical em relação ao solo, a coxa entre os dois braços, e o pé direito deve inclinar-se ligeiramente para trás, com a sola a tocar no solo, como mostra a Figura 13.

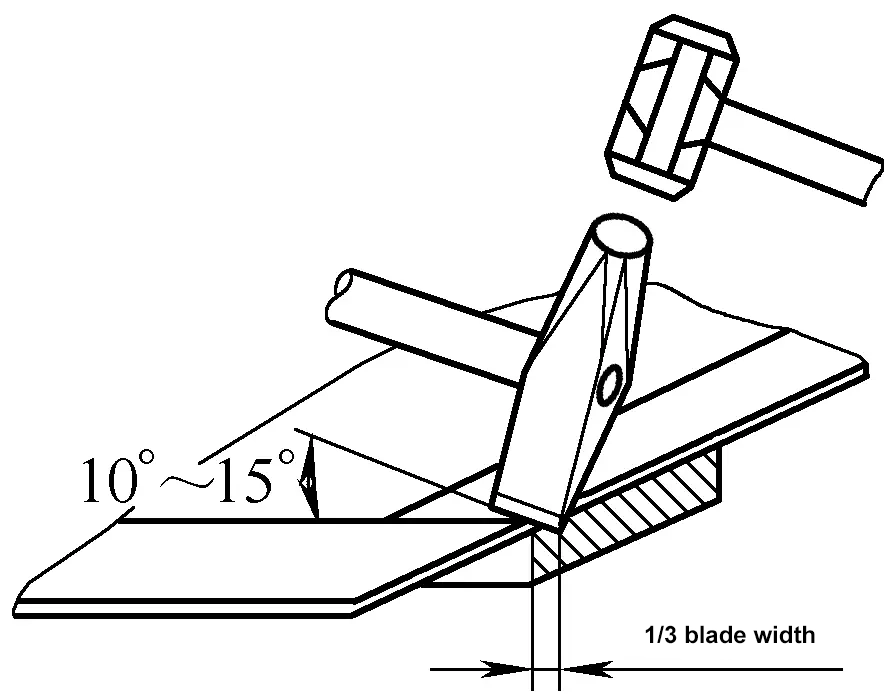

Durante o corte, alinhar a extremidade frontal da lâmina kezi com a linha de trabalho, assegurando que a kezi não está totalmente pressionada na chapa metálica. O corte deve começar a partir da borda da chapa metálica, com 1/3 da lâmina kezi a ultrapassar a borda da chapa e a alinhar-se com a lâmina kezi inferior.

Uma vez cortada a borda da folha, alinhar a lâmina com a linha para continuar a cortar para baixo. Nesta altura, a extremidade traseira da lâmina deve inclinar-se para cima 10°-15° para facilitar a observação da linha, concentrar a força do martelo na parte dianteira do kezi e assegurar o corte contínuo da folha, como mostra a Figura 14.

Depois de martelar a parte superior do kezi, inclinar rapidamente a extremidade traseira da lâmina para cima, fazer com que a extremidade dianteira da lâmina deslize para trás ao longo da ranhura de corte até que a linha de corte esteja completamente terminada. Ao aproximar-se do fim do corte, martelar suavemente para evitar danificar a lâmina e a superfície da plataforma.

Durante o processo de corte, devido à ação do lado da ponta da lâmina, a chapa metálica dobra-se lateralmente e deforma-se devido à extrusão local, pelo que deve ser aplicada uma correção achatada à chapa após o corte.

Após a conclusão da operação de corte, limpar imediatamente a área de trabalho.

(3) Passos e métodos de corte manual

Apesar da variedade de peças de chapa metálica para cortar, os passos e métodos para o processo de corte são geralmente os mesmos. A descrição pormenorizada das etapas e métodos de corte manual é apresentada a seguir através de um exemplo.

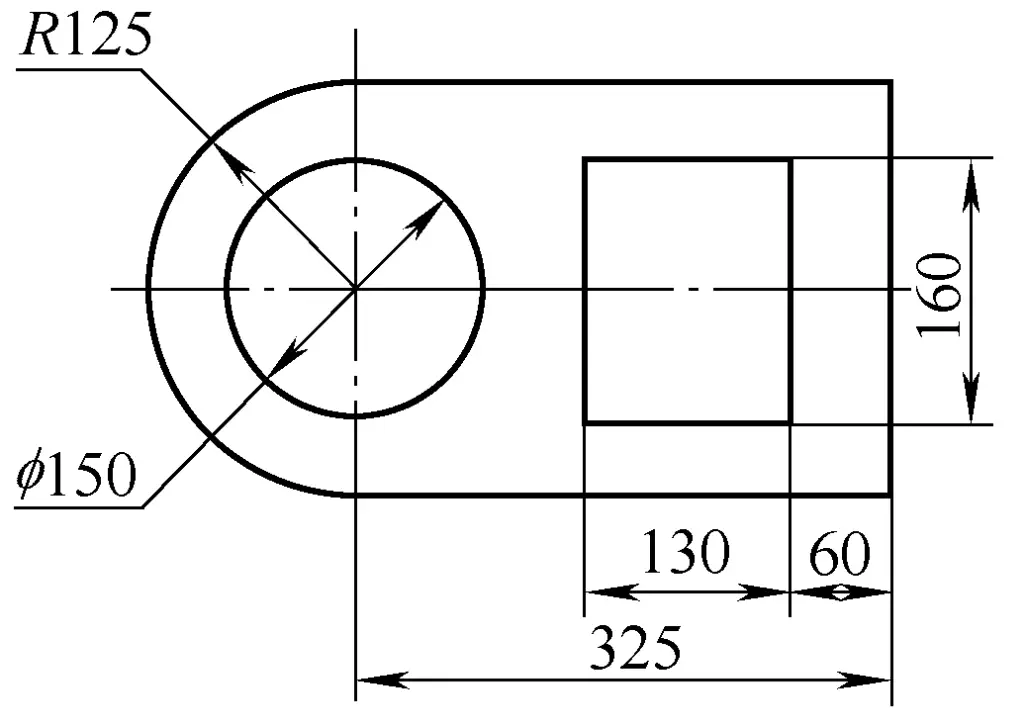

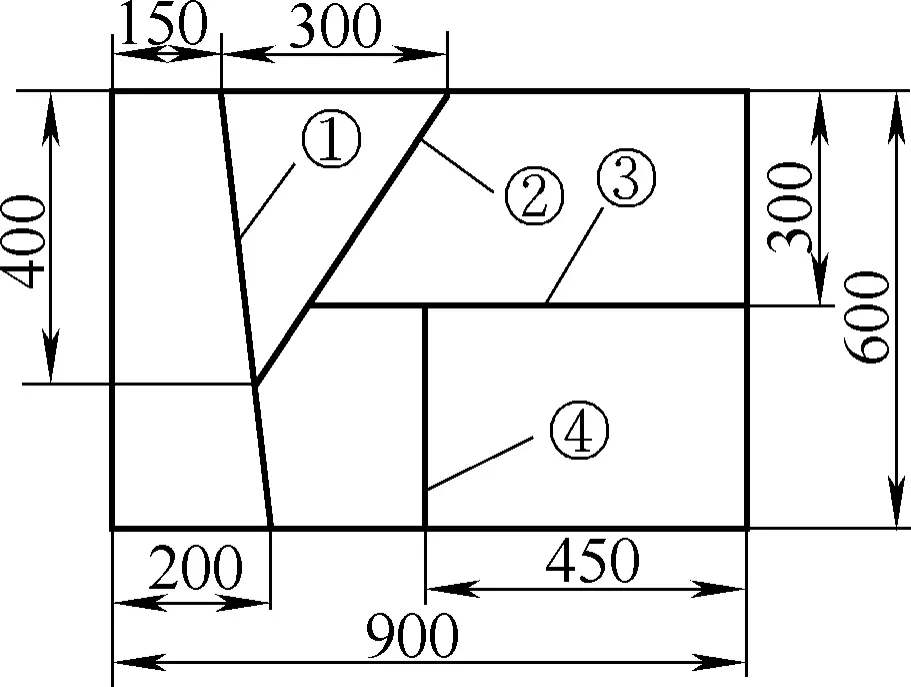

A peça de trabalho apresentada na Figura 15 é feita de chapa de aço Q235A com 4 mm de espessura. Os cantos do furo interior não devem rachar após o corte. Os passos e métodos de corte são os seguintes:

1) Marcação

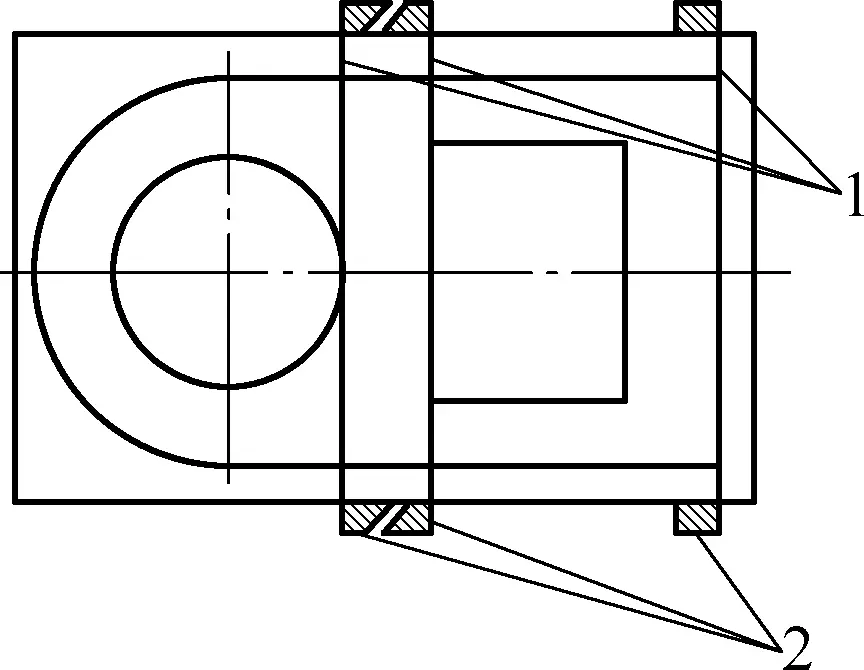

Preparar a chapa metálica a ser processada, utilizar um modelo para marcação ou desenhar diretamente o padrão na chapa metálica a uma escala de 1:1. Para facilitar o alinhamento exato, determinar primeiro o ponto de corte inicial e, em seguida, desenhar a linha de partida até à borda da chapa metálica para alinhar com a lâmina kezi inferior, como se mostra na Figura 16.

1-Linha de partida

2-Lâmina kezi inferior

2) Determinar a sequência de corte

Analisar o padrão da peça de trabalho e determinar a sequência de corte. Geralmente, a sequência de corte é: primeiro a forma exterior, depois os furos interiores; primeiro as linhas rectas, depois as curvas; primeiro as peças inteiras, depois as secções. A sequência de corte para a peça de trabalho mostrada na Figura 15 é organizada como mostrado na Figura 17.

3) Corte de secções rectas

O método de corte para secções rectas é:

① Começar a cortar.

Colocar a folha na horizontal sobre a aresta inferior de corte, com o excesso de material saliente para além da aresta de corte, alinhando-o exatamente com a linha de corte de modo a que coincida com a aresta inferior. A posição e o ângulo do cortador são os indicados na figura 14.

Ao iniciar o corte, a força de martelagem deve ser mais leve para permitir o ajuste se o corte inicial não for exato, evitando danos nas arestas de corte devido a colisão. Uma vez confirmada a precisão do corte inicial, proceder ao corte retilíneo progressivo ao longo da aresta inferior do cortador.

② Corte.

Durante o processo de corte, assegurar que a linha de corte da chapa se alinha com a aresta inferior, mantendo um ângulo adequado no cortador superior e mantendo as duas arestas próximas. Caso contrário, podem ocorrer cortes incompletos e deformações por flexão, como mostra a Figura 18.

Para melhorar a qualidade durante o corte, é necessário corrigir constantemente qualquer desvio e ajustar a força de martelagem. Para isso, é necessário que o operador esteja atento e em estreita coordenação, com o martelo a seguir as ordens do porta-martelo.

4) Corte de secções curvas

O método de corte para secções curvas é:

① Começar a cortar.

Quando o corte atinge uma secção curva, cortar primeiro o material em excesso da secção reta concluída para evitar interferências. Para minimizar a deformação, coloque a peça circular na aresta inferior e rode continuamente a peça de trabalho, utilizando sempre a extremidade da aresta inferior para o corte (ver Figura 19).

② Corte.

Ao cortar curvas, as arestas superior e inferior são rectas, pelo que cada corte cria apenas um segmento. A essência do corte de curvas é cortar segmentos rectos ao longo das tangentes da curva, formando um polígono que se aproxima da curva. Quanto mais curtos os segmentos, mais próximos da curva.

O requisito para o corte de curvas é manter cada corte mínimo e rodar frequentemente a folha; os golpes de martelo devem ser curtos e de força adequada.

5) Corte de furos quadrados internos

Para garantir uma abertura exacta dos orifícios quadrados internos, alinhar conforme indicado na Figura 20. Para iniciar o corte, bater ligeiramente no bordo superior no ponto de contacto com a folha. Quando o corte inicial atingir 2-3 vezes a largura do bordo, colocar o bordo superior na horizontal e cortar completamente (ver Figura 21). Após a abertura, o método de corte é o mesmo que para as secções rectas.

a) Alinhar por linha de traço

b) Alinhar com uma régua sobre a linha

6) Corte de furos circulares internos

Para cortar orifícios circulares internos, escolher primeiro o ponto de partida. Para facilitar o início do corte, selecionar um ponto que permita uma fixação fácil e alinhar a tangente neste ponto com a aresta inferior (ver Figura 22). O método de corte é semelhante ao das secções curvas.

(4) Precauções para operações de corte manual

Durante o corte manual, a força de corte é aplicada por uma segunda pessoa que bate na parte superior do cortador com uma marreta. No momento em que o martelo entra em contacto com o cortador, as linhas centrais do martelo e do cortador devem estar alinhadas e perpendiculares ao plano da chapa.

A postura do porta-peças deve ser correta, a pega estável e o alinhamento do cortador rápido e preciso. O martelo deve bater a direito e com precisão, com ambas as partes concentradas e coordenadas.

Verificar se há peões nas imediações durante o corte; começar com uma altura baixa do martelo até garantir a precisão e a estabilidade, depois aumentar a altura e a força do martelo.

Os operadores não devem usar luvas durante o corte, especialmente o martelo, uma vez que as luvas reduzem o feedback tátil e podem causar perda de aderência, provocando acidentes. Devem ser usadas luvas para rebarbar, manusear peças de trabalho e material em excesso para evitar lesões.

Verifique frequentemente o aperto da marreta e do cortador, certificando-se de que o cabo está fixo com cunhas para evitar que se solte devido a uma utilização prolongada. Além disso, afie e remova quaisquer rebarbas da parte superior do cortador para evitar ferimentos provocados por detritos voadores causados pelo martelar.

Quando a peça de trabalho estiver prestes a partir-se, corte suavemente ou utilize um martelo de mão para evitar danificar as arestas de corte ou a superfície.

3. Técnicas de cisalhamento mecânico

O corte mecânico utiliza equipamento especializado para cortar e separar chapas, amplamente utilizado no corte de chapas metálicas devido à sua elevada eficiência e precisão.

(1) Equipamento de corte mecânico

O equipamento de corte mecânico inclui tesouras de guilhotina, tesouras vibratórias e tesouras rotativas.

As tesouras de guilhotina são utilizadas principalmente para cortar folhas em linhas rectas, funcionando com base no princípio da utilização de lâminas lineares nos bordos de corte superior e inferior.

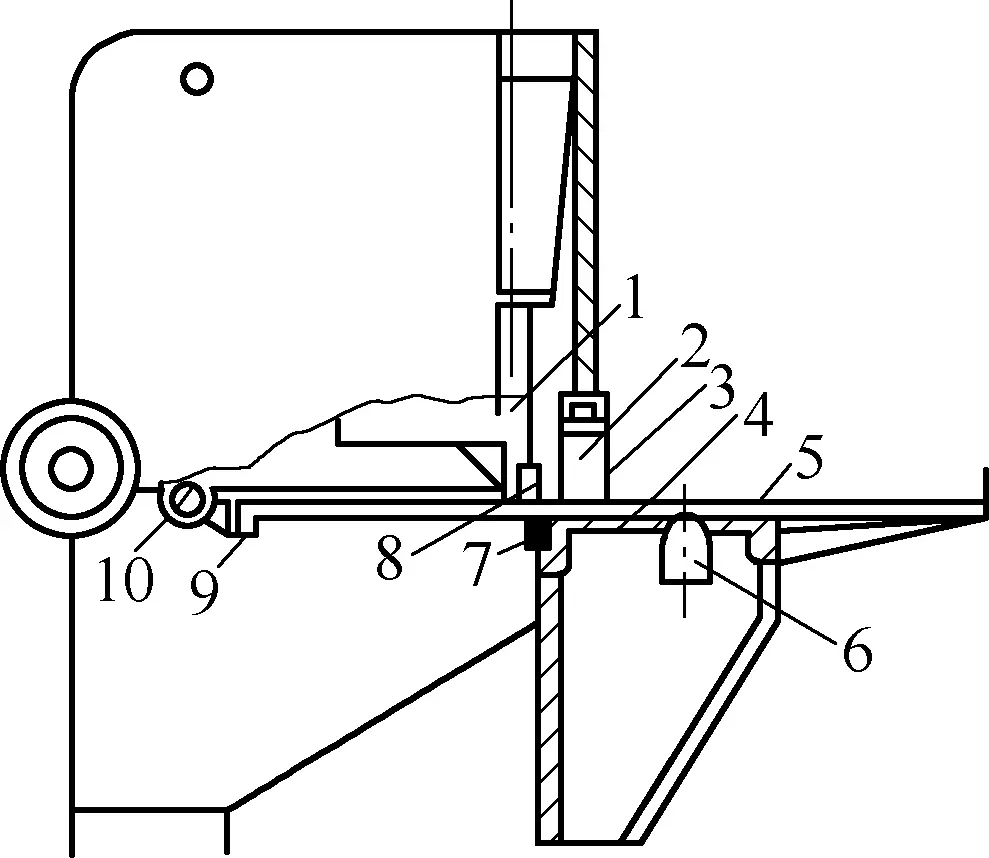

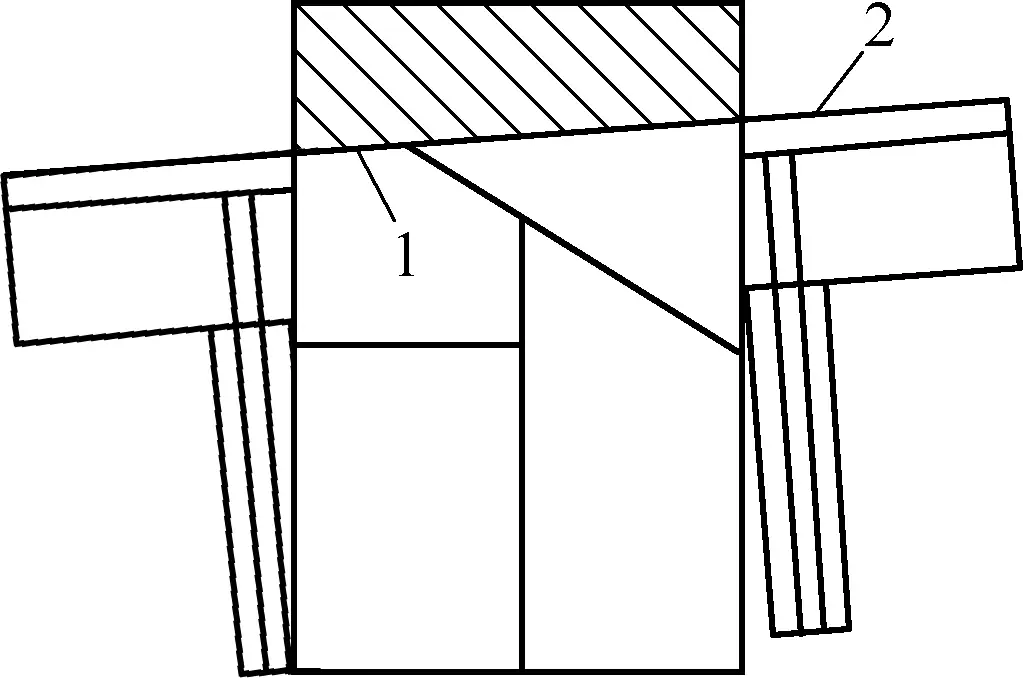

A figura 23 mostra um esquema do princípio da guilhotina. A lâmina superior (8) é fixada ao suporte da lâmina (1) e a lâmina inferior (7) à mesa (4). As esferas (6) facilitam o movimento da folha, sendo o calibre posterior (9) posicionado pela cavilha de posicionamento (10).

Suporte de 1 lâmina

2-Cilindro hidráulico de fixação

Placa de 3 tampas

4 mesas

5 folhas

6 bolas

7-Lâmina inferior

8-Lâmina superior

Medidor traseiro 9

Pino de 10 posições

O cilindro de pressão hidráulica 2 é utilizado para pressionar a folha, impedindo-a de virar durante o corte. A placa de proteção 3 é um dispositivo de segurança para evitar acidentes de trabalho. Durante o funcionamento, a cambota acciona o cursor da guilhotina, cortando o material através do movimento relativo das lâminas de corte superior e inferior.

As máquinas de corte são classificadas em máquinas de corte de transmissão mecânica e máquinas de corte de transmissão hidráulica com base nos seus métodos de transmissão. As máquinas de corte com uma espessura de chapa inferior a 10 mm são maioritariamente de estrutura de transmissão mecânica, enquanto as que têm uma espessura de chapa superior a 10 mm utilizam maioritariamente estruturas de transmissão hidráulica.

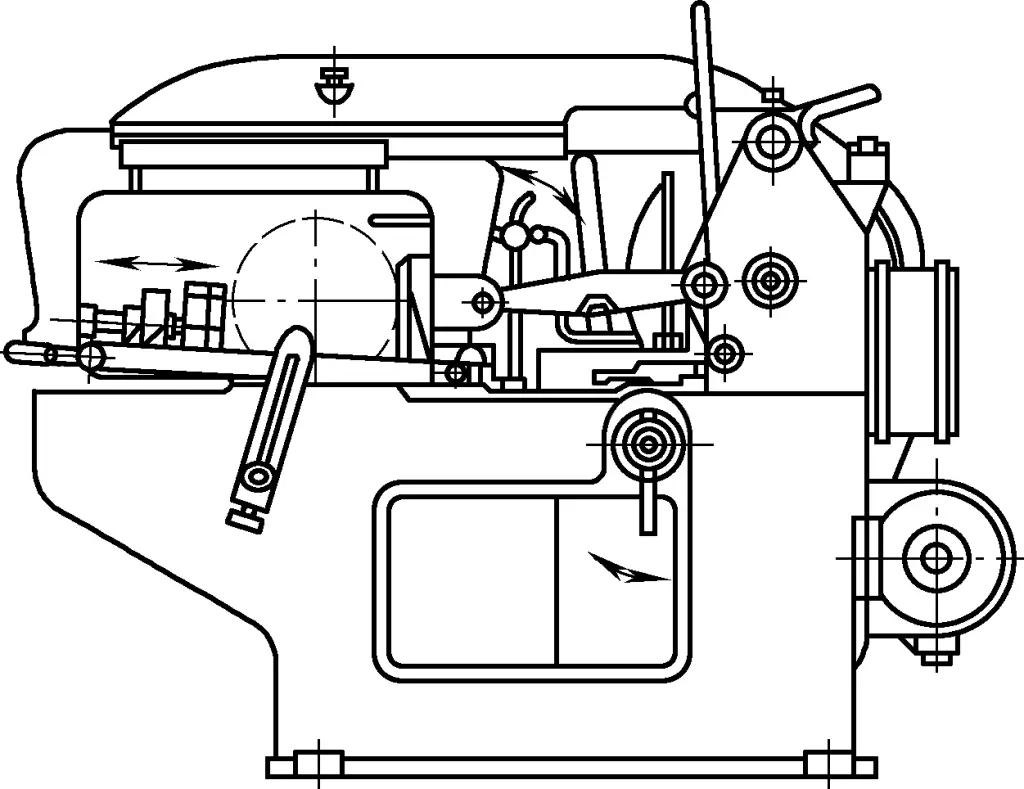

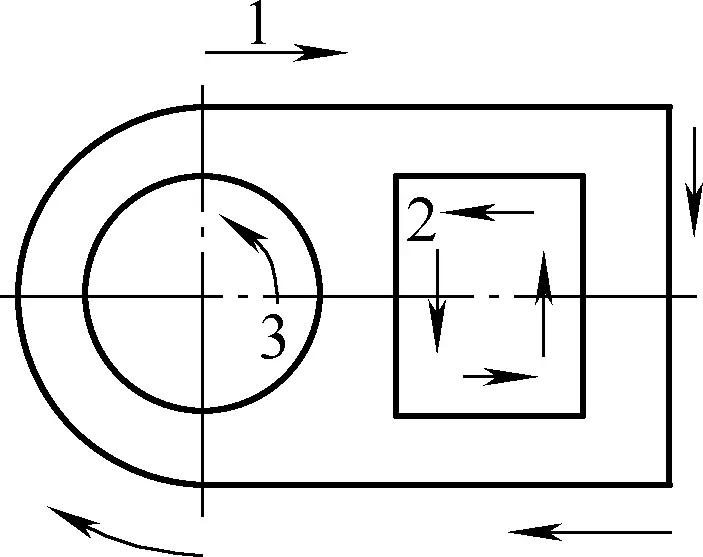

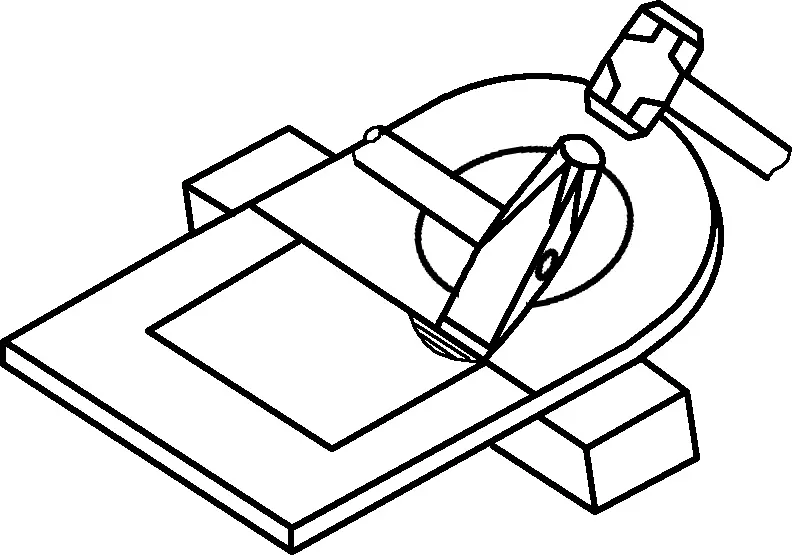

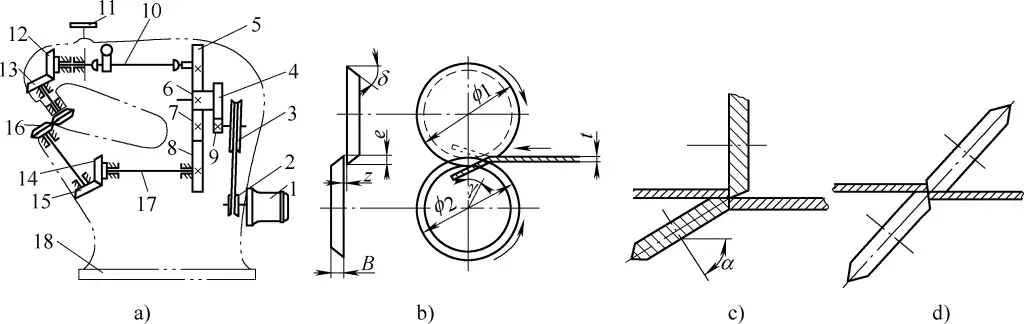

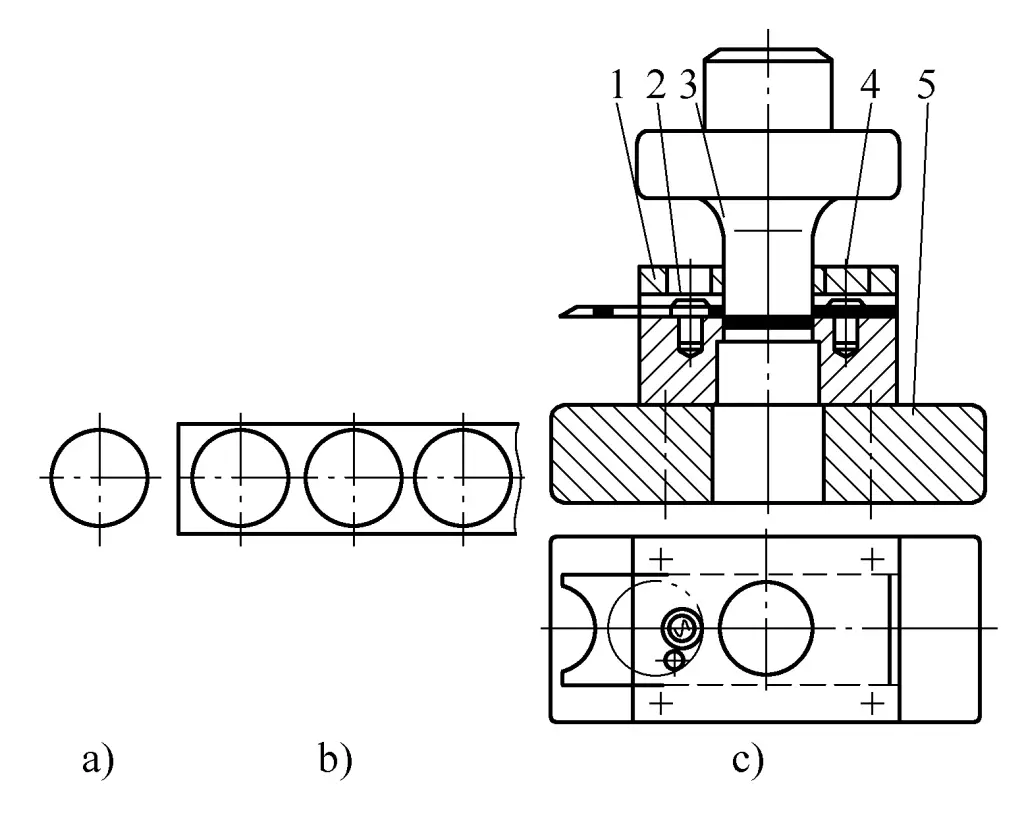

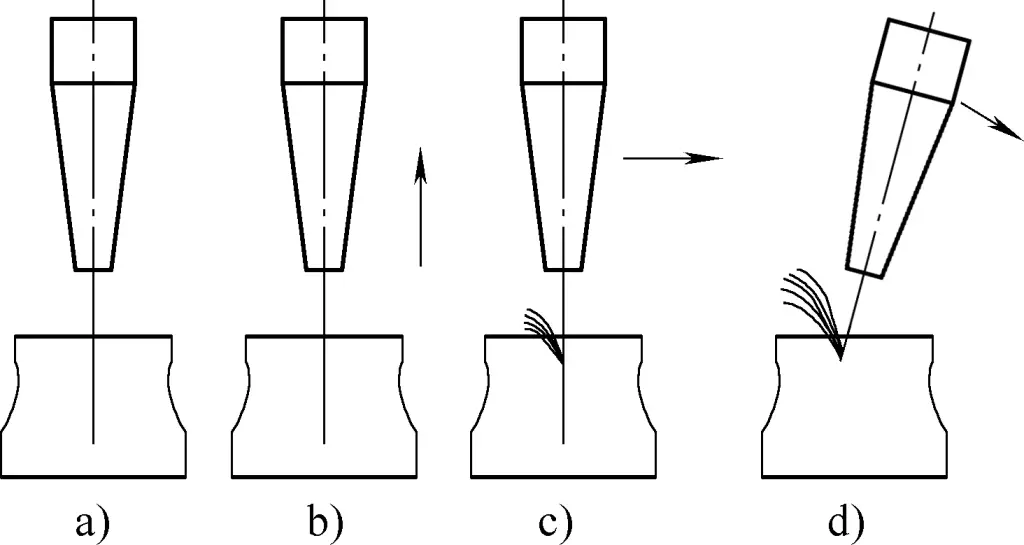

As guilhotinas vibratórias são geralmente utilizadas para cortar com base em linhas ou modelos, normalmente utilizados para processar chapas com menos de 2 mm de espessura. O seu princípio de funcionamento consiste em gerar um movimento alternativo de alta velocidade da lâmina superior contra a lâmina inferior através de transmissão mecânica, cortando a chapa em pequenos segmentos. Por conseguinte, também pode ser utilizada para cortar perfis curvos exteriores e interiores com raios de curvatura maiores. A sua estrutura e princípio de funcionamento estão ilustrados na Figura 24.

a) Aspeto

b) Lâminas superior e inferior

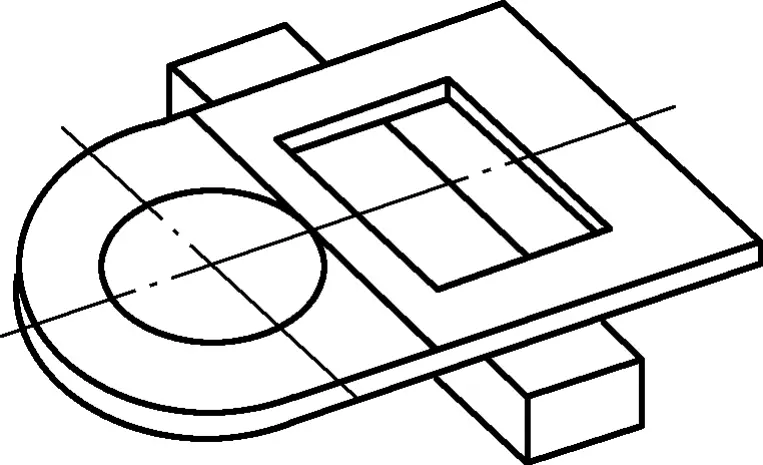

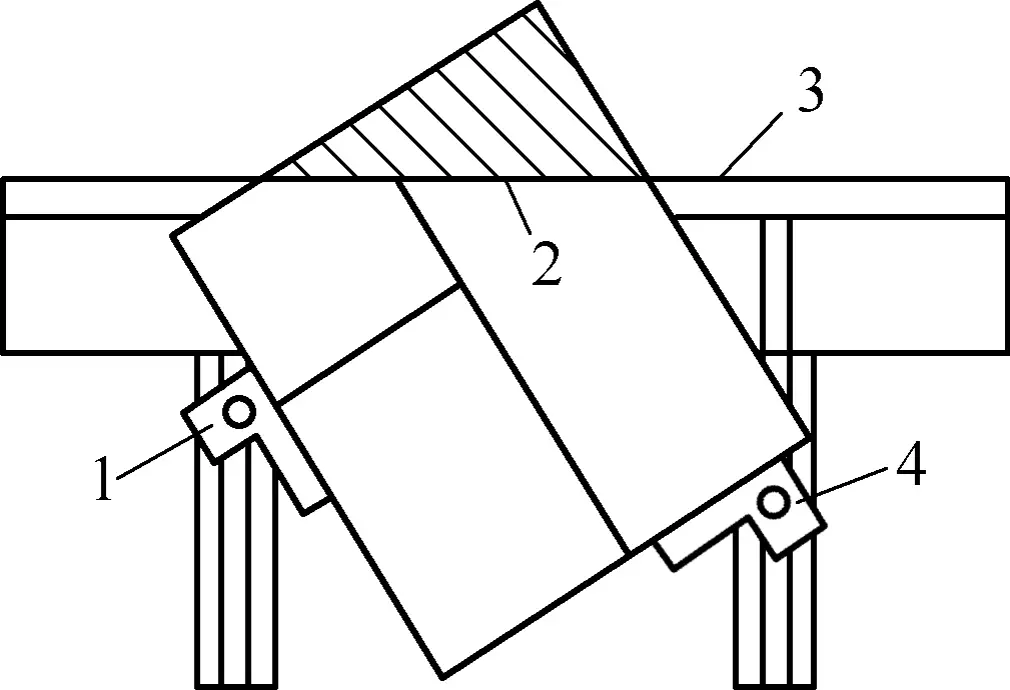

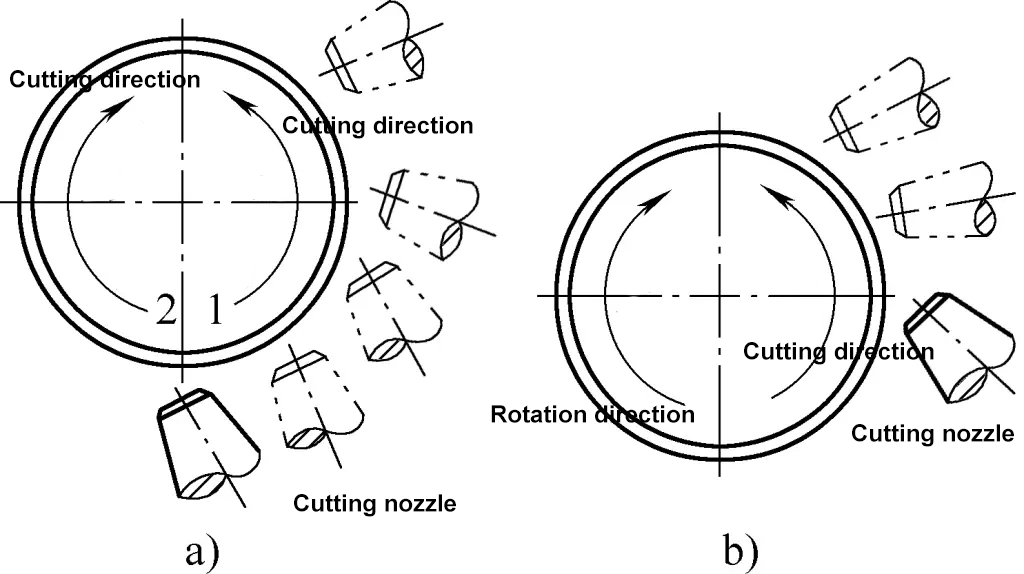

A máquina de cisalhamento por laminação pode realizar cisalhamento em linha reta ou cisalhamento ao longo de uma curva. Utilizando a caraterística de a máquina de corte por laminagem poder cortar formas circulares ou curvas, pode substituir as matrizes de punção para cortar ou aparar grandes peças de estampagem na produção de pequenos lotes, embora a qualidade e a produtividade do corte não sejam elevadas. A máquina de cisalhamento por laminagem utiliza um par de lâminas circulares que rodam em direcções opostas para cisalhar a folha.

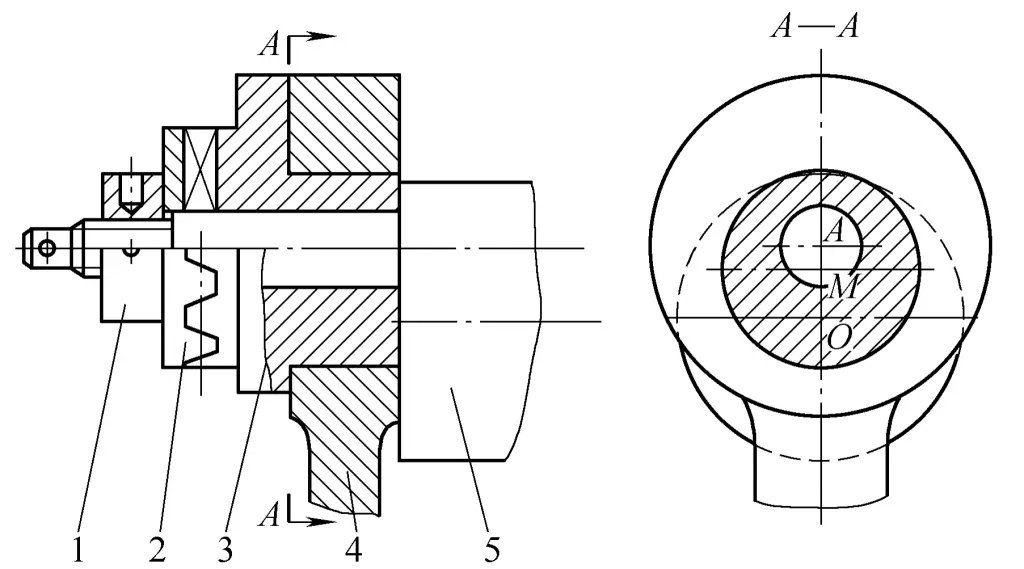

A Figura 25a mostra a estrutura e o princípio de funcionamento da máquina de corte por laminagem e as Figuras 25b, c e d mostram várias configurações das lâminas circulares.

a) Estrutura da máquina de corte por laminagem

b) Configuração reta de lâminas circulares

c) Configuração reta inclinada de lâminas circulares

d) Configuração inclinada de lâminas circulares

1-Motor

2, 3-Pulleys

4-9-Rodas

10 eixos

11-Puxador de funcionamento

12-15-Engrenagens cónicas

16 lâminas circulares

17-Eixo de acionamento

Base 18

(2) Métodos básicos de corte com máquinas de corte

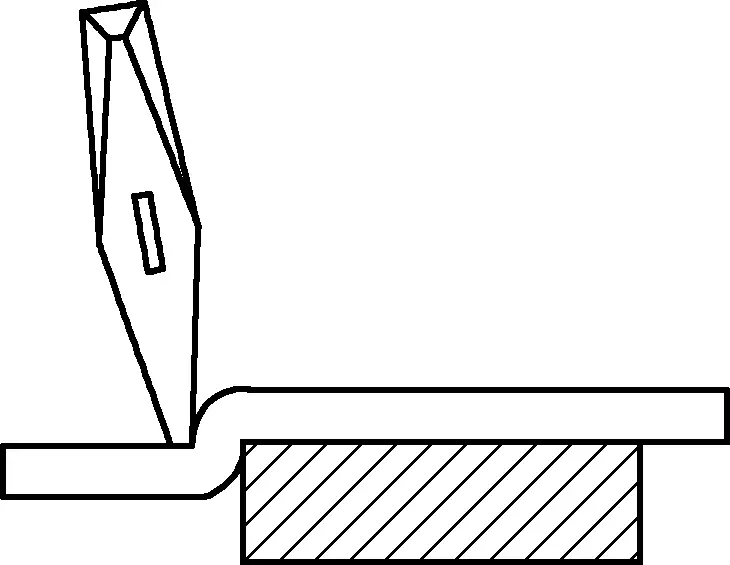

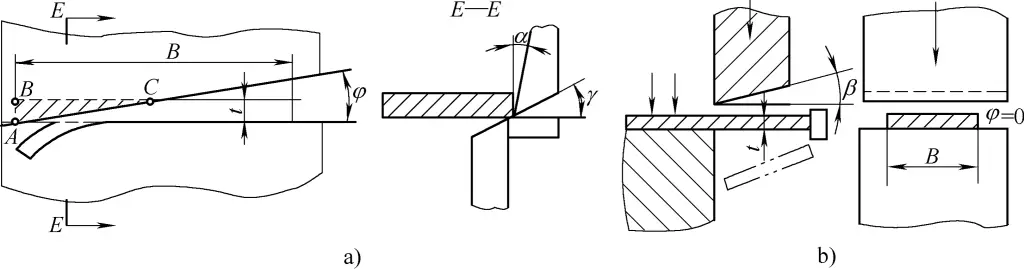

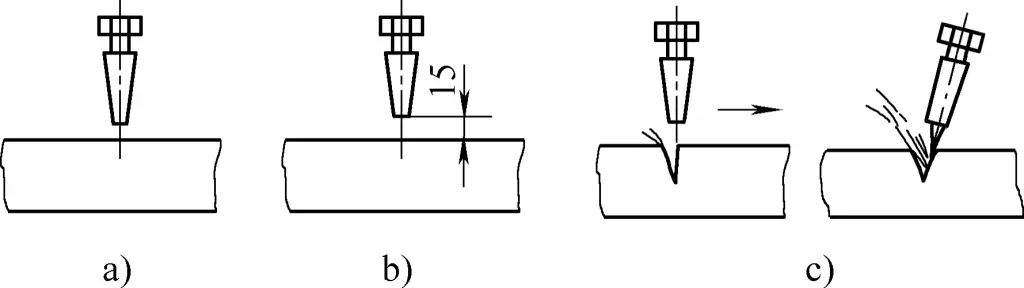

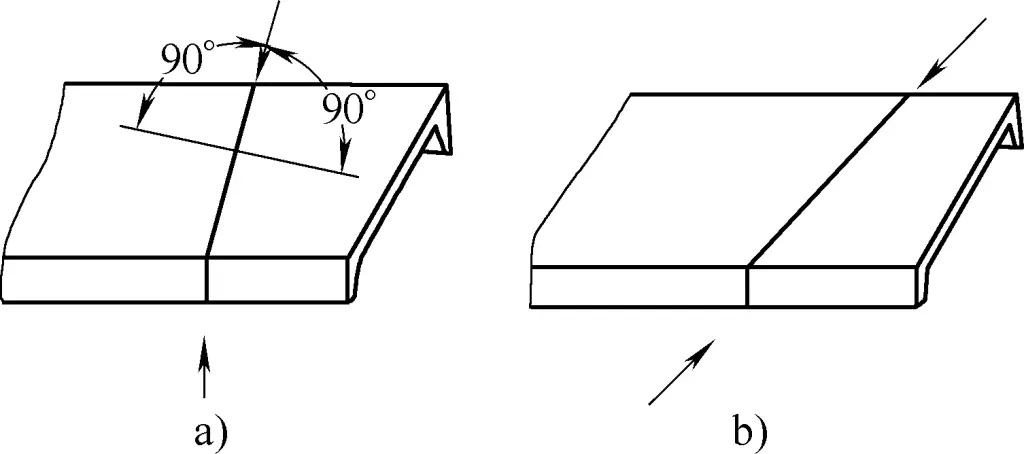

As máquinas de corte dividem-se em corte de lâmina plana e corte de lâmina inclinada, de acordo com a montagem diferente das lâminas superior e inferior. O corte com lâminas inclinadas poupa mais trabalho do que o corte com lâminas planas e é sobretudo utilizado para cortar chapas largas e finas. A Figura 26a mostra um diagrama esquemático do corte com lâminas inclinadas.

O corte com lâmina inclinada pode reduzir significativamente a força de corte. Nas máquinas de cisalhamento de lâmina inclinada, a lâmina inferior é horizontal e a lâmina superior é inclinada num determinado ângulo em relação à lâmina inferior. Uma vez que a lâmina de corte superior está inclinada, o comprimento de contacto entre a lâmina e o material durante o corte é muito menor do que a largura da folha, resultando num curso maior, numa força de corte menor e numa operação mais suave, tornando-a adequada para o corte de folhas finas e largas.

Geralmente, o ângulo de inclinação φ da lâmina superior situa-se entre 1° e 6°. Para espessuras de chapa de 3-10mm, φ=1°-3°; para espessuras de 12-35mm, φ=3°-6°. γ é o ângulo de inclinação, que ajuda a reduzir a rotação do material durante o corte; α é o ângulo de folga, que ajuda a reduzir a fricção entre a lâmina e o material. γ é geralmente 15°-20°, e α é geralmente 1,5°-3°.

A figura 26b mostra um diagrama esquemático do corte de lâminas planas utilizando uma máquina de corte de lâminas planas. A caraterística do corte de lâminas planas é o facto de cortar entre lâminas superiores e inferiores paralelas. O β é geralmente de 0°-15°. Este tipo de máquina de corte tem um curso pequeno mas uma grande força de corte e é adequado para cortar chapas grossas e estreitas.

a) Cisalhamento de lâminas inclinadas

b) Cisalhamento de lâminas planas

(3) Métodos de funcionamento das máquinas de corte

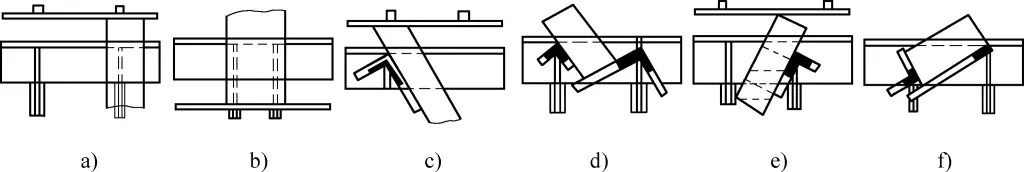

As máquinas de cisalhamento utilizam lâminas superiores e inferiores em linha reta para cisalhar os espaços em branco das folhas. Para cortar as chapas em determinadas formas e tamanhos, as máquinas de cisalhamento estão equipadas com dispositivos de travamento, que consistem em travões frontais, traseiros, laterais e travões angulares especializados.

As placas de bloqueio frontal, traseiro e lateral podem ser instaladas e fixadas na mesa de trabalho ou na estrutura da cama da máquina de corte e podem ser ajustadas na posição frontal e traseira, esquerda e direita através de um mecanismo de ajuste. As placas de bloqueio angulares são geralmente instaladas nas ranhuras em T da superfície da mesa e podem ser instaladas e fixadas em diferentes posições na mesa, de acordo com a forma da folha a cortar.

Embora existam muitas máquinas de corte com ecrã digital ou CNC que conseguiram o controlo automático do posicionamento e a visualização em algumas placas de rolha (como a placa de rolha traseira), facilitando grandemente o corte de blocos e tiras de determinado comprimento, o corte de formas mais complexas continua a exigir o ajuste manual de várias placas de rolha.

Para o corte de peças com formas complexas, é normalmente adotado o método de ajuste manual com recurso a modelos. Um aspeto importante das operações de corte é o ajustamento das posições de várias placas de bloqueio instaladas na máquina de corte para completar o corte de tiras e blocos de diferentes larguras e formas, garantindo e controlando a qualidade. A figura 27 ilustra a operação de cisalhamento com a utilização de chapas de batente.

a) Utilização da placa de paragem traseira

b) Utilização da placa de fecho frontal

c) Utilização de placas de encosto angulares e traseiras

d) Utilização de duas placas de encosto angulares

e) Utilização de chapas de encosto traseiras e angulares

f) Utilização de chapas de encosto angulares e frontais

1) Cisalhamento de tiras de largura geral

Para o corte de chapas de largura geral, o posicionamento pode ser efectuado através de linhas ou da placa de encosto posterior, ajustando a posição da placa de encosto posterior com um parafuso. Durante o corte, a folha é pressionada firmemente com uma placa de pressão, depois o cursor com a lâmina de corte superior desloca-se para baixo e a folha é cortada quando as lâminas de corte superior e inferior se sobrepõem. A secção cisalhada não necessita, normalmente, de processamento adicional para garantir a qualidade, como mostra a Figura 27a.

2) Cisalhamento de tiras mais largas

No caso do corte de tiras mais largas, se a folha for posicionada com a placa de encosto posterior, a parte pendente cederá devido ao seu peso. O erro de posicionamento aumenta à medida que aumenta o rácio entre o comprimento pendente e a espessura da folha (B/t). Por conseguinte, quando a largura da tira excede os 300-400 mm, a placa do batente frontal deve ser utilizada para o posicionamento, como se mostra na Figura 27b. A posição do batente frontal pode ser determinada utilizando ferramentas de medição gerais ou gabaritos.

3) Cisalhamento de blocos trapezoidais e triangulares

Para cisalhar blocos trapezoidais e triangulares, a placa de batente lateral pode ser utilizada em coordenação com outras placas de batente para posicionamento.

Durante a instalação, coloque o modelo na mesa, alinhe-o com a lâmina inferior e, em seguida, ajuste e fixe a placa do batente lateral. Posteriormente, ajustar a placa de batente traseira utilizando o gabarito e utilizar as placas de batente lateral e traseira para o posicionamento durante o corte, conforme ilustrado na Figura 27c. De forma semelhante, outros métodos para o posicionamento da junta utilizando a placa de batente lateral e outras placas de batente são ilustrados nas Figuras 27d, e, e f.

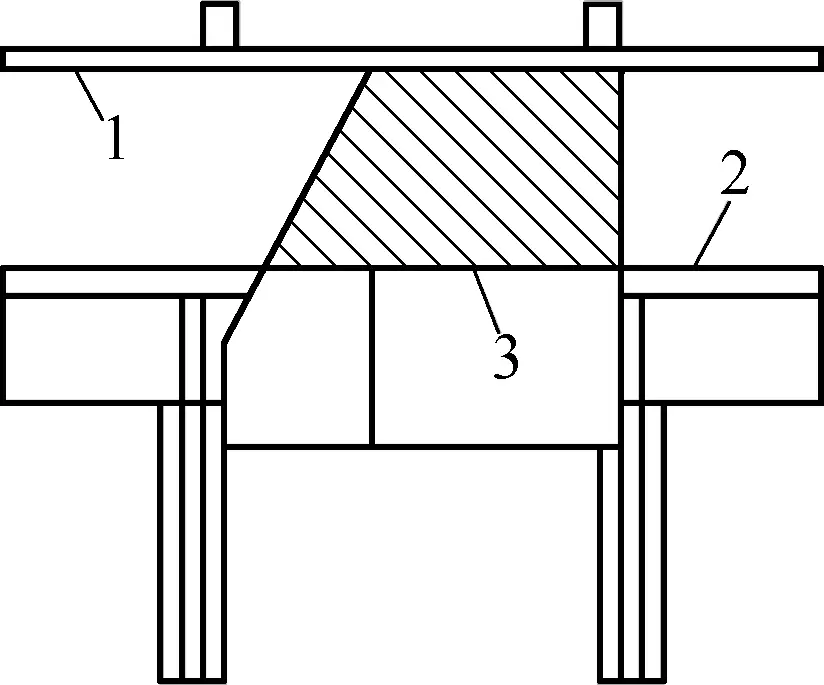

4) Cortar material estreito.

Quando a placa está demasiado afastada do dispositivo de prensagem e não pode ser pressionada para baixo, para um corte seguro e suave, pode ser adicionada uma placa de enchimento da mesma espessura que a placa cortada e pressionada para baixo pelo dispositivo de prensagem para cortar. A placa de prensagem pode ser mais espessa, como se mostra na Figura 28. Para placas finas, não é necessário qualquer enchimento e a placa de prensagem pode pressionar diretamente a placa para baixo.

1-Dispositivo de pressão

2-Placa de aço cisalhada

3-Prancha de prensagem

4-Prancha de revestimento

4) Etapas de funcionamento da máquina de corte e métodos de alinhamento

Durante a placa operação de cisalhamentoEm primeiro lugar, respeitar rigorosamente os procedimentos de operação de segurança para o corte. Em segundo lugar, garantir a retidão e o paralelismo da superfície cortada da placa e minimizar a distorção do material para obter peças de alta qualidade. Abaixo, é apresentado um exemplo para ilustrar em pormenor os passos da operação de corte e os métodos de alinhamento.

A peça de trabalho mostrada na Figura 29 é feita de uma chapa de aço de 10 mm de espessura. A tolerância de cada dimensão após o corte é de ±1mm. Os passos da operação de corte e os métodos de alinhamento utilizando uma máquina de corte inclinada de pórtico são os seguintes:

1) Etapas da operação de corte

Embora a estrutura das peças a cisalhar possa variar muito, os passos básicos da operação de cisalhamento são geralmente os mesmos e podem ser executados da seguinte forma:

① Determinar o número de pessoas necessárias para a tosquia.

Para placas maiores, não é aconselhável que uma pessoa trabalhe sozinha durante a tosquia. Devem ser coordenadas duas a três pessoas para executar a tarefa, com uma pessoa designada como líder, e todas as acções devem ser consistentes e seguir as ordens do líder.

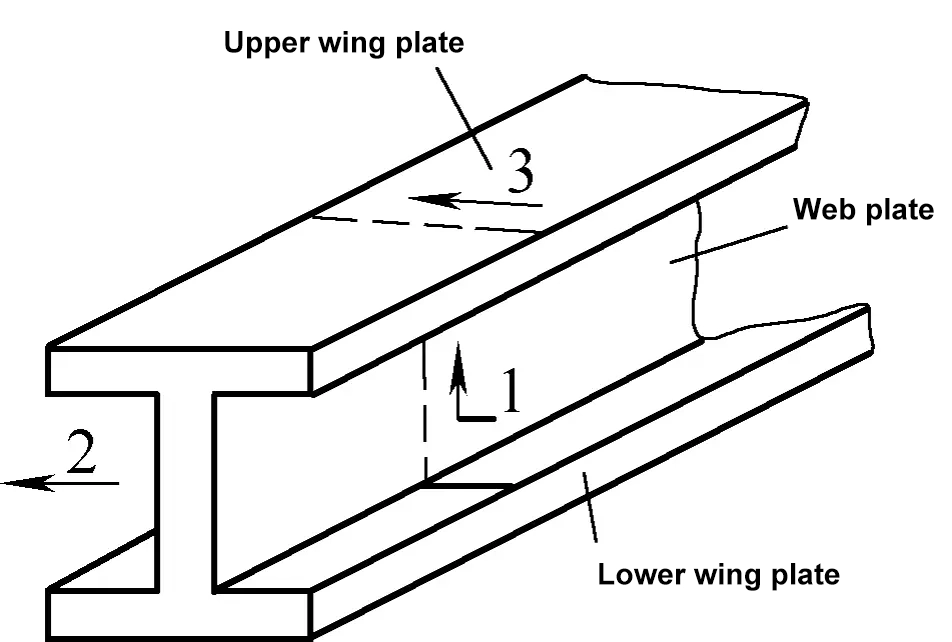

② Determinar a sequência de corte.

As peças de trabalho têm frequentemente várias linhas de corte. Quando se utiliza uma máquina de corte inclinada de pórtico, a sequência de corte deve assegurar que cada corte separa a placa em duas partes. A Figura 29 mostra a sequência de corte para a peça de trabalho, seguindo a sequência das linhas de corte.

③ Analisar e determinar o método de alinhamento para o corte da peça de trabalho.

Existem vários métodos para alinhar a peça de trabalho numa máquina de corte inclinada de pórtico. Estes métodos devem ser aplicados de forma flexível com base na análise da estrutura da peça de trabalho. Para esta peça de trabalho, o método de alinhamento utilizado é:

- A linha de corte ① é alinhada utilizando o alinhamento visual direto ou o alinhamento de sombras.

- A linha de cisalhamento ② é alinhada utilizando uma placa de bloqueio de ângulo.

- A linha de cisalhamento ③ é alinhada utilizando a placa de rolha traseira.

- A linha de cisalhamento ④ é alinhada utilizando a placa do batente frontal.

④ Com base na natureza e espessura do material de corte, inspeccione e ajuste a folga das lâminas de corte. Se a máquina de corte for fornecida com uma tabela de dados de ajuste da folga da lâmina de corte, ajuste a folga de acordo com os dados. Em alternativa, consulte a Tabela 2 para determinar a folga das lâminas de corte.

Tabela 2: Intervalos de folga razoáveis para máquinas de corte (Unidade: mm)

| Tipo de material | Diferença (t%) |

| Ferro puro eletromagnético Aço macio (aço com baixo teor de carbono) Aço duro (aço de médio carbono ou aço de alta resistência) Aço silício elétrico Aço inoxidável Aço de baixa liga Alumínio duro, latão Alumínio anti-ferrugem | 6~9 6~9 8~12 7~11 7~13 6~10 6~10 5~8 |

Nota: Na tabela, t representa a espessura da placa de corte.

⑤ Depois de verificar e ajustar a folga da lâmina de corte, coloque a máquina em funcionamento num estado descarregado para confirmar que está a funcionar corretamente antes de carregar o material. Antes de carregar, limpe a superfície da placa e verifique se as linhas de cisalhamento estão claras e precisas.

⑥ Efetuar o corte. Siga os métodos de alinhamento e os passos de corte determinados.

⑦ Inspeção da qualidade. Medir as dimensões de todas as partes da peça cortada para garantir que cumprem os requisitos do projeto e verificar a qualidade das arestas cortadas.

2) Funcionamento do método de alinhamento por corte

Efetuar operações de cisalhamento na peça de trabalho mostrada na Figura 28 utilizando os métodos de alinhamento determinados.

Linha de corte ①.

Colocar a placa na mesa da máquina de corte, empurrá-la para a abertura de corte, alinhar visualmente as extremidades da linha de corte com a extremidade inferior da lâmina de corte, conforme ilustrado na Figura 30. Em seguida, retirar as mãos da abertura de cisalhamento para o exterior da placa de prensagem e premir ou pisar o interrutor para cisalhar a placa.

1-Linha de corte ①

2-Borda inferior da lâmina de cisalhamento

Linha de corte ②.

Ajustar e fixar a placa de paragem de posicionamento angular, utilizar a placa de paragem como referência de posicionamento, colocar a placa corretamente na máquina de corte e cortar ao longo da linha de corte ②, como se mostra na Figura 31.

1, placa de batente de 4 ângulos

2-Linha de corte ②

3-Borda inferior da lâmina

Linha de Corte ③.

Ao posicionar a linha de corte ③ com o medidor de dorso, a posição do medidor de dorso pode ser determinada de duas formas: O primeiro método é a medição direta com uma régua de aço, assegurando que a distância dos bordos superior e inferior da lâmina à superfície do calibre traseiro é igual à largura do material a cortar. Depois de fixar o calibre do dorso, voltar a medir para garantir um posicionamento exato.

O segundo método é o método de posicionamento do gabarito. Colocando um gabarito com a mesma largura do material a cortar entre o bordo inferior da lâmina e o calibre do dorso, é possível determinar a posição do calibre do dorso. Uma vez definida a posição do gabarito, a linha de corte ③ pode ser posicionada e cortada, como mostra a Figura 32.

1-Galibre traseiro

2-Borda inferior da lâmina

3-Linha de corte ③

Linha de Corte ④.

Ao posicionar a linha de corte ④ com o calibrador frontal, o método para determinar a posição do calibrador frontal é o mesmo que para o calibrador traseiro. O cenário para o posicionamento e corte do calibre frontal é mostrado na Figura 33.

1-Linha de corte ④

2-Borda inferior da lâmina

Medidor 3-Back

(5) Precauções operacionais para máquinas de corte

Comparativamente, a operação de processamento de corte tem um conteúdo técnico mais baixo, mas o corte com uma máquina de corte é propenso a acidentes operacionais. Para garantir a qualidade das peças de trabalho de corte e a segurança das operações de corte, devem ser observadas as seguintes precauções durante o processo de corte:

1) Antes do arranque, verificar cuidadosamente se o sistema operativo, a embraiagem e o travão da máquina de corte estão em condições fiáveis e eficazes, e assegurar que os dispositivos de segurança estão completos e são fiáveis. Se forem detectadas quaisquer anomalias, tomar imediatamente as medidas necessárias. É proibido operar equipamento com falhas. Certifique-se de que não há nenhum som significativo de pinos e chaves na embraiagem rígida durante o funcionamento.

2) O motor não deve arrancar sob carga. A embraiagem deve ser desengatada antes do arranque da máquina. Efetuar um ensaio sem carga antes do funcionamento oficial para verificar se a haste de tração tem alguma avaria e se os parafusos estão soltos, e confirmar se todos os componentes estão normais antes de prosseguir com o funcionamento oficial.

3) Concentrar-se durante as operações de corte. Se várias pessoas estiverem a operar, o interrutor de corte deve ser controlado por uma pessoa designada. É estritamente proibido estender as mãos para a zona de corte. Concentrar-se durante a alimentação, nomeadamente para garantir a segurança dos dedos do operador. Quando uma folha de material é cortada até ao fim, não utilizar os dedos para empurrar o material por baixo.

4) As lâminas e os bordos devem estar afiados. Ao cortar chapas finas, as lâminas devem encaixar bem. Mantenha as lâminas superior e inferior paralelas, não utilize lâminas cegas e verifique se as arestas de corte são lisas. Depois de ajustar as lâminas, efectue um teste manual e um teste sem carga.

5) Ao cortar pequenos pedaços de material, utilize uma almofada de pressão para evitar uma pressão incorrecta e acidentes.

6) Não colocar outras peças ou objectos estranhos sobre a bancada de trabalho. Todas as regulações e limpezas devem ser efectuadas com a máquina parada.

7) É estritamente proibido que duas pessoas cortem duas folhas diferentes na mesma máquina de corte em simultâneo. Não pisar o pedal ou puxar o gancho de ar antes de a peça de trabalho estar alinhada. Nunca colocar a cabeça ou as mãos debaixo da lâmina, em qualquer altura ou circunstância.

8) Manter o espaço de trabalho em redor do estaleiro arrumado, assegurando a elevação vertical desobstruída das peças ou folhas.

9) É proibido utilizar a máquina de corte para processar peças de trabalho demasiado compridas ou demasiado grossas. Não utilize a máquina de corte para cortar aço temperado, aço de alta velocidade, ligas de aço para ferramentas, ferro fundido e materiais frágeis.

As principais especificações para calibrar a máquina de cisalhamento são t×B (t é a espessura máxima permitida do material a ser cisalhado e B é a largura máxima permitida da folha). A máquina de cisalhamento não deve ser utilizada para processar peças que excedam a largura máxima admissível de cisalhamento B e a espessura t.

Ao cisalhar materiais de alta resistência (como aço para molas e chapas de aço de alta liga), verifique a espessura máxima de cisalhamento permitida tmáximo. Isto deve-se ao facto de a conceção da máquina de corte considerar geralmente materiais de dureza média (resistência à tração de cerca de 500 MPa e tipos de aço 25-30). Por conseguinte, se a resistência à tração σb do material a cisalhar seja superior a 500 MPa, a espessura máxima admissível de cisalhamento tmáximo deve ser calculada pela seguinte fórmula:

tmáximo=√(500t/σb)

Na fórmula

- t - Espessura máxima de corte admissível (mm) da máquina de corte calibrada;

- σb - Resistência à tração (MPa) do material a cisalhar;

- tmáximo - Espessura de corte máxima admissível calculada (mm) da máquina de corte.

Utilizando esta fórmula, se a espessura de corte máxima permitida calculada for inferior à espessura do material a cortar, a máquina de corte não pode ser utilizada. O quadro 3 apresenta as especificações técnicas da máquina de corte.

Tabela 3 Especificações técnicas da máquina de corte

| Parâmetro | Modelo | ||||

| Q11-1×1000 | QY11-4×2000 | Q11-4×2500 | Q11-12×2000 | Q11Y-16×2500 | |

| Espessura da folha (mm) | 1 | 4 | 4 | 12 | 16 |

| Largura da folha (mm) | 1000 | 2000 | 2500 | 2000 | 2500 |

| Ângulo de corte | 1° | 2° | 1°30′ | 2° | 1°~4° |

| Contagem de batimentos (vezes/min) | 65 | 22 | 45 | 30 | 8~12 |

| Distância do gabarito traseiro | 500 | 25~500 | 650 | 750 | 900 |

| Potência (kW) | 0.6 | 6.5 | 7.5 | 13 | 22 |

| Forma estrutural | Acionamento mecânico inferior | Subdrive hidráulico | Acionamento mecânico | Acionamento hidráulico | |

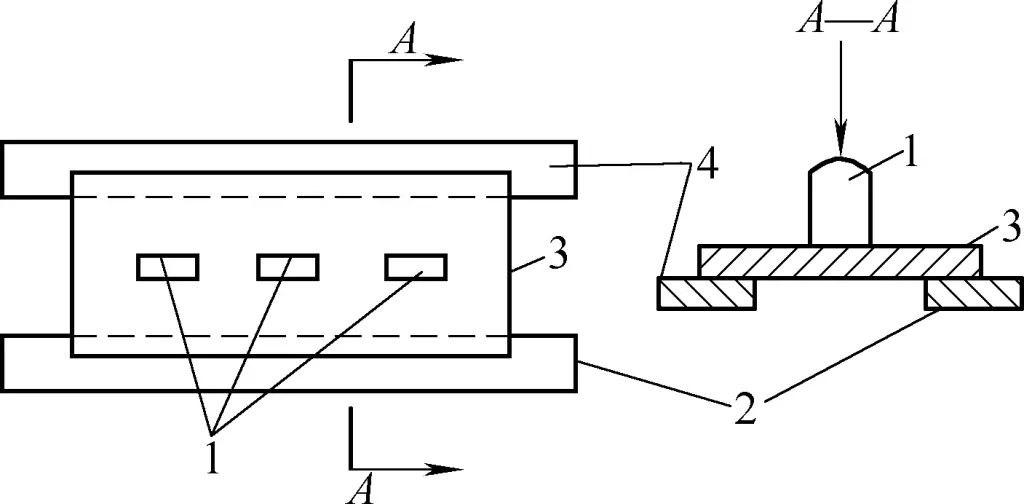

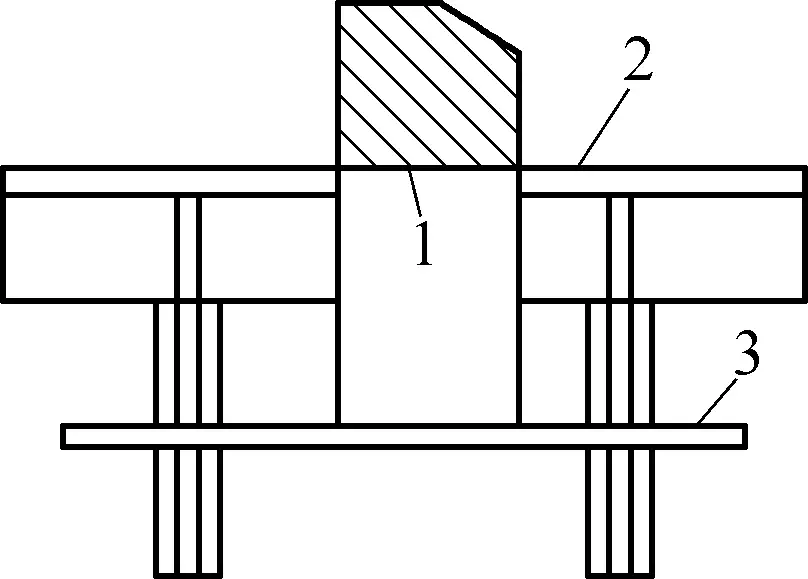

10) No caso de corte de chapas longas, devem estar disponíveis suportes auxiliares; no caso de corte de chapas grandes e pesadas, para facilitar a alimentação e reduzir o atrito na superfície do material cortado, devem estar disponíveis suportes rolantes (isto é, suportes com esferas de aço para segurar o material, estrutura como a mostrada na Fig. 34). Para além disso, deve ser utilizado um dispositivo de elevação para levantar as chapas, juntamente com um número suficiente de trabalhadores auxiliares, e deve ser assegurada a coordenação com os trabalhadores auxiliares.

1-Apoio

2-Tampa de pressão

Placa de 3 cortes

4-Bola de aço

5-primavera

III. Branqueamento

A obturação é uma processo de estampagem que utiliza um molde sob a pressão de uma prensa para separar uma parte da folha ou tira de material colocada entre os bordos do punção e do molde, obtendo assim a forma e o tamanho desejados de peças planas.

O método de corte da forma pretendida a partir de material em folha é designado por corte em vazio. Para a produção em massa de peças, o corte em vazio pode melhorar a eficiência da produção e a qualidade do produto.

Durante o corte, o material é colocado entre o punção e a matriz e, sob a ação de uma força externa, o punção e a matriz geram uma força de corte, separando o material sob a ação da força de corte (ver Fig. 35). O princípio básico do corte é o mesmo que o do cisalhamento, exceto que a aresta de corte reta no cisalhamento é alterada para uma aresta de corte circular fechada ou outra forma de corte.

1-Soco

Material de 2 folhas

3-Die

Mesa de 4 botões

1. Elementos de produção do processamento do corte em bruto

De acordo com o princípio do processamento de corte, o corte é principalmente concluído através da colocação do material em folha numa matriz montada numa prensa. Por conseguinte, o material em folha, o equipamento de corte e a matriz de corte constituem os elementos básicos de produção do processamento do corte.

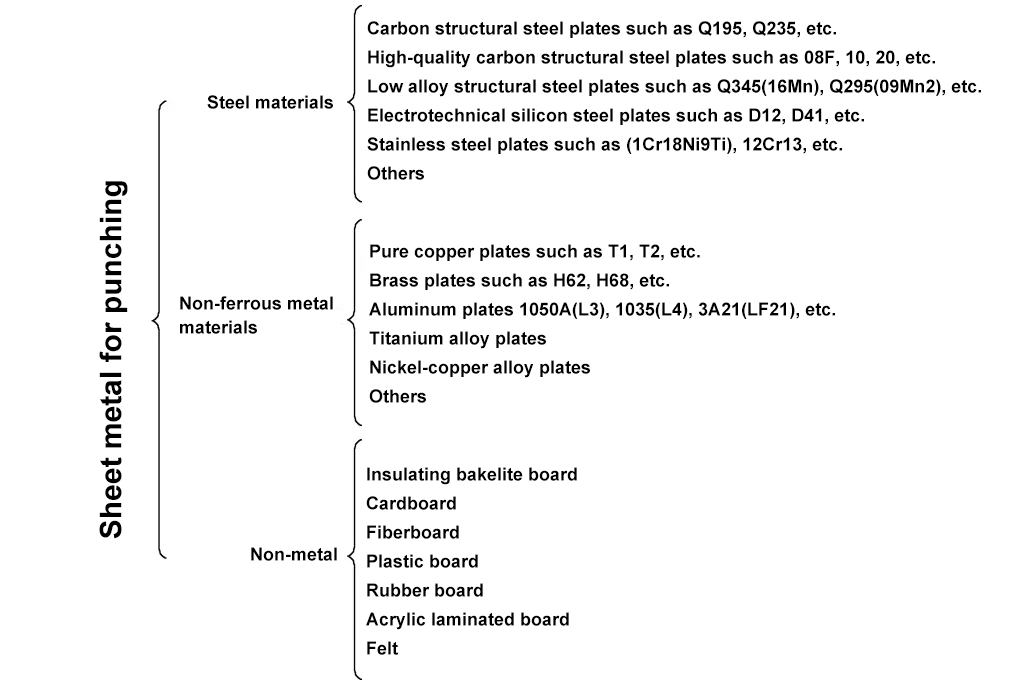

(1) Matérias-primas para o corte

As principais matérias-primas para o corte são as chapas metálicas, podendo também ser processados alguns perfis (tubos) e materiais não metálicos. A Fig. 36 mostra os materiais mais comuns para a estampagem.

Nota: Os números entre parêntesis são as antigas notas padrão.

Embora seja utilizada uma vasta gama de matérias-primas para a estampagem, nem todos os materiais são adequados para a estampagem. As matérias-primas utilizadas para o corte devem ter um bom desempenho de estampagem, boa usabilidade e boa qualidade de superfície para se adequarem às caraterísticas do processo de corte.

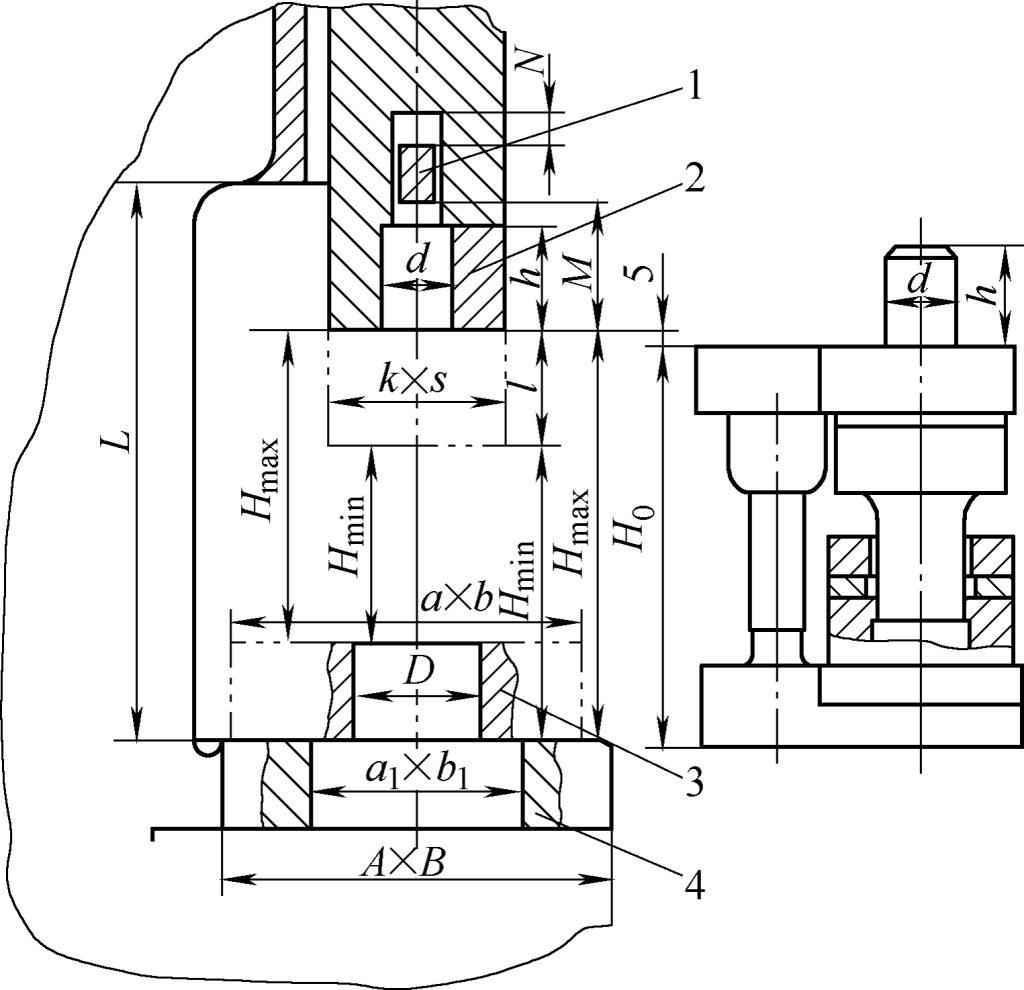

(2) Equipamento de obturação

Os principais equipamentos para o corte são as prensas de manivela, que são máquinas de forjar acionadas por mecanismos de manivela. As prensas são classificadas por pressão nominal em grandes, médias e pequenas. As prensas pequenas têm uma pressão nominal inferior a 1000 kN, as prensas médias têm uma pressão nominal de 1000 a 3000 kN e as prensas grandes têm uma pressão nominal superior a 3000 kN.

De acordo com a forma estrutural, as prensas podem ser divididas em prensas abertas e prensas fechadas. As prensas abertas têm uma estrutura em forma de C que permite ao operador aproximar-se da mesa de trabalho pela frente, esquerda e direita, tornando-as fáceis de operar. No entanto, devido à rigidez limitada da estrutura, as prensas abertas são apenas adequadas para prensas de pequena e média dimensão. As prensas fechadas têm uma estrutura completamente fechada e uma maior rigidez, tornando-as adequadas para prensas médias e grandes de uso geral e prensas ligeiras de alta precisão.

Além disso, as prensas de manivela podem ser divididas em prensas de cambota e prensas excêntricas com base na estrutura dos seus principais veios de trabalho.

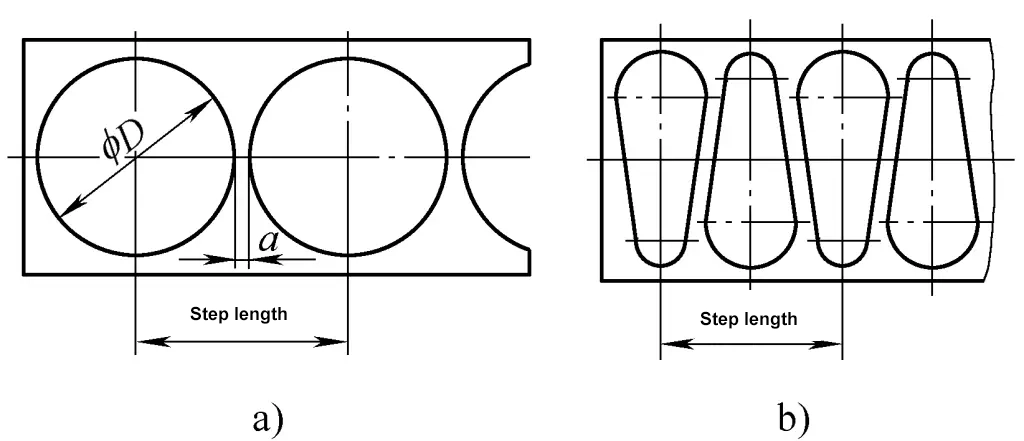

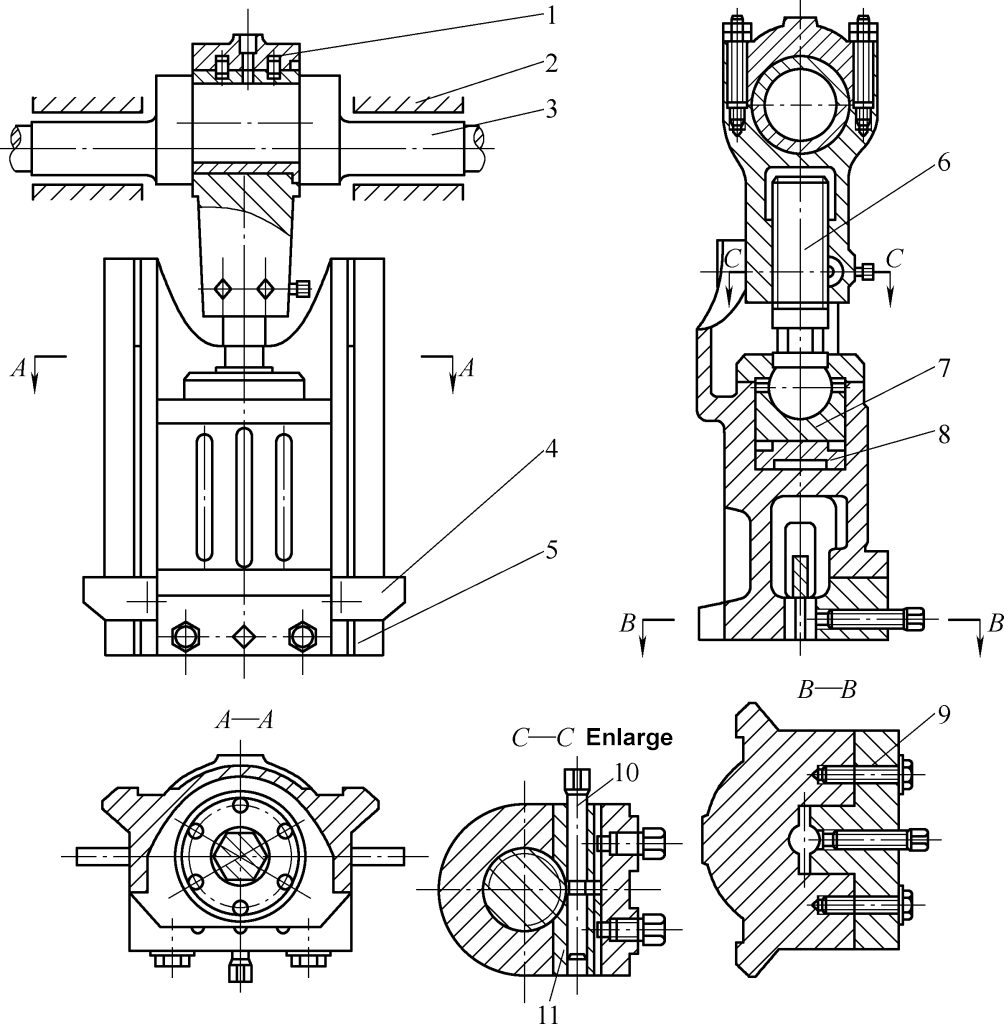

1) Prensas de virabrequim

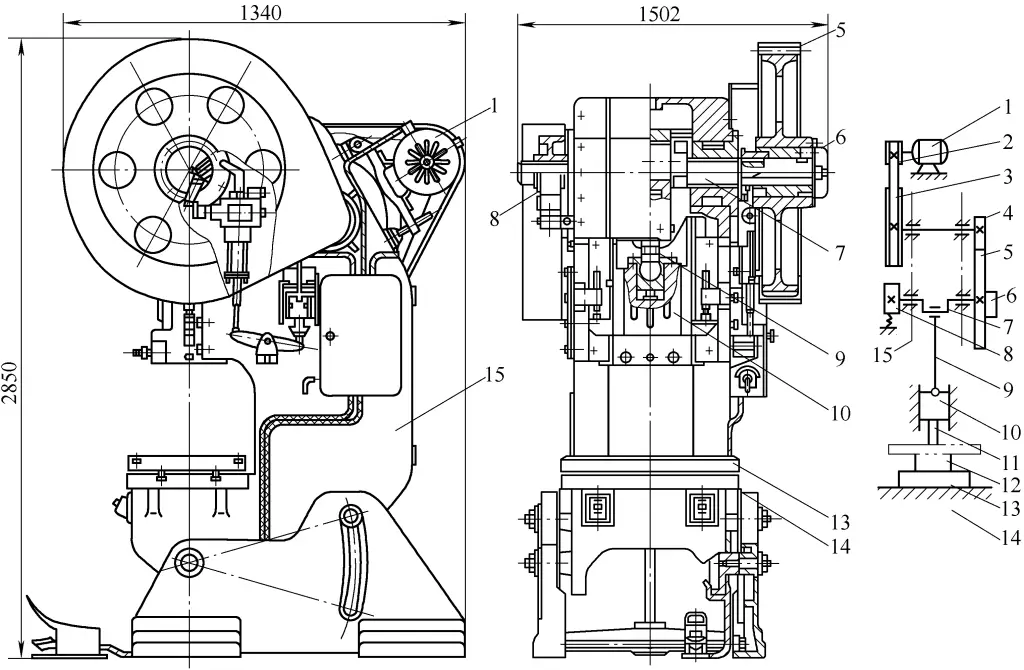

As prensas de cambota utilizam um mecanismo de manivela formado por uma cambota como eixo de trabalho principal para completar a ampliação da força e a transformação do movimento. A estrutura e o princípio de funcionamento da prensa de manivela aberta inclinável JB23-63 são explicados abaixo (ver Fig. 37).

1-Motor

2-Polia pequena

3-Polia grande

4-Equipamento pequeno

Equipamento 5-Large

6 embraiagens

7-Virabrequim

8-Brake

9-Barra de ligação

10-Slider

11-Morte superior

12-Matriz inferior

13-Placa de apoio

14-Mesa de trabalho

Corpo de 15 máquinas

Quando a prensa funciona, o motor 1 transmite o movimento para a polia grande 3 através da correia trapezoidal, e depois através da engrenagem pequena 4 e da engrenagem grande 5 para a cambota 7. A extremidade superior da biela 9 está instalada na cambota e a extremidade inferior está ligada ao cursor 10, convertendo o movimento de rotação da cambota no movimento linear recíproco do cursor. A posição mais elevada do movimento do seletor 10 é designada por ponto morto superior e a posição mais baixa é designada por ponto morto inferior.

Devido às exigências do processo de produção, o cursor por vezes move-se e por vezes pára, pelo que são instalados uma embraiagem 6 e um travão 8. Uma vez que a prensa funciona durante um período de tempo muito curto durante cada ciclo de trabalho e, na maior parte do tempo, funciona sem carga, é instalado um volante para tornar a carga no motor mais uniforme e utilizar eficazmente a energia do equipamento. A polia grande também serve como volante.

Quando a prensa está a funcionar, o molde superior 11 do molde usado é instalado na corrediça e o molde inferior 12 é instalado diretamente na mesa de trabalho 14, ou é adicionada uma placa de apoio 13 à mesa de trabalho para obter a altura de fecho adequada. Neste momento, a colocação do material entre as matrizes superior e inferior pode efetuar perfurações ou outros processos de moldagem para produzir peças de trabalho.

Como se pode ver na Figura 37, o curso da corrediça 10 (ou seja, a distância do ponto morto superior ao ponto morto inferior da corrediça) é igual ao dobro da excentricidade da cambota 7, o que se caracteriza por um grande curso da prensa que não pode ser ajustado.

No entanto, como a cambota é suportada por duas ou mais chumaceiras simétricas na prensa, a carga na prensa é mais uniforme, pelo que podem ser fabricadas prensas de grande curso e de grande tonelagem.

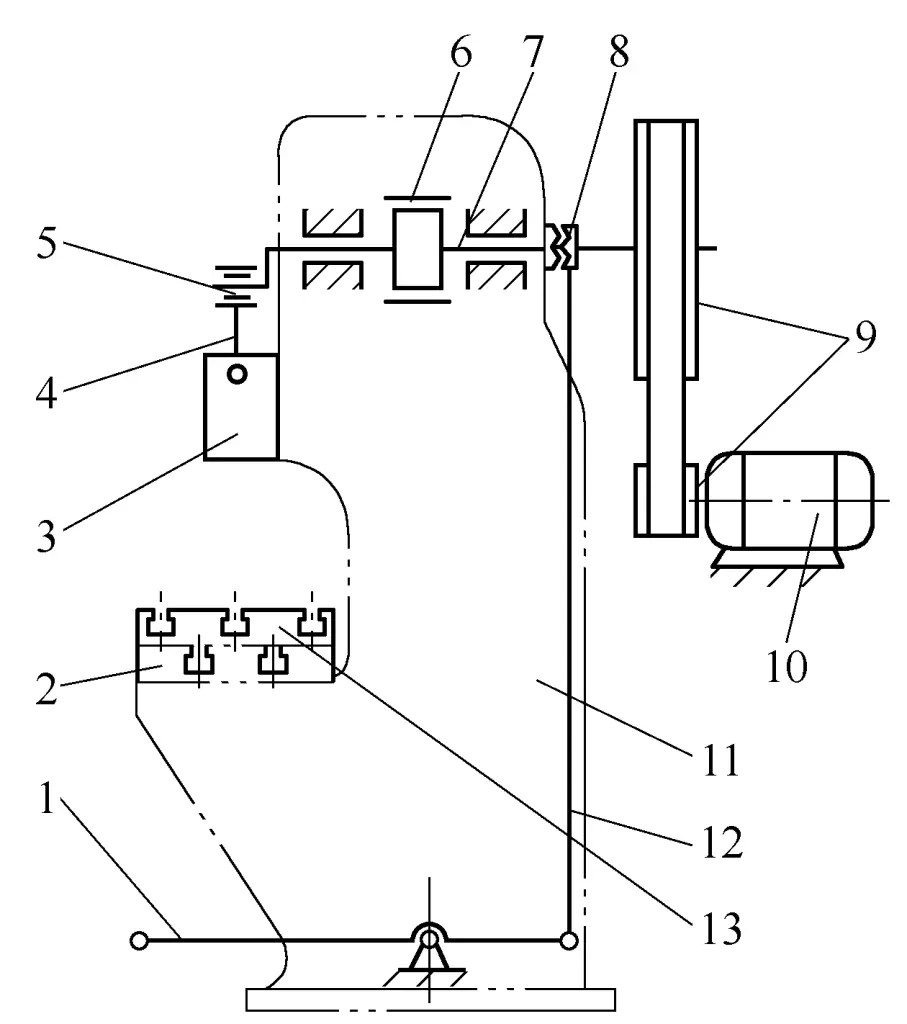

2) Prensa excêntrica

A prensa excêntrica utiliza um mecanismo de manivela formado pela utilização de um eixo principal excêntrico como eixo principal de trabalho para completar a amplificação da força e alterar a forma de movimento. Como mostra a Figura 38, o curso do cursor da prensa pode ser ajustado através do ajuste da posição da manga excêntrica 5 na prensa.

1-Pedal

2-Mesa de trabalho

3-Deslizador

4-Barra de ligação

5-Manga excêntrica

6-Brake

7-Eixo principal excêntrico

8 embraiagens

9-Pulley

10-Motor

11-camas

12-Alavanca de controlo

13-Placa de apoio da mesa de trabalho

Este tipo de prensa é caracterizado por um curso pequeno mas ajustável, pelo que pode ser utilizado para processos de perfuração em matrizes que não requerem um curso grande, como as matrizes de placa de guia.

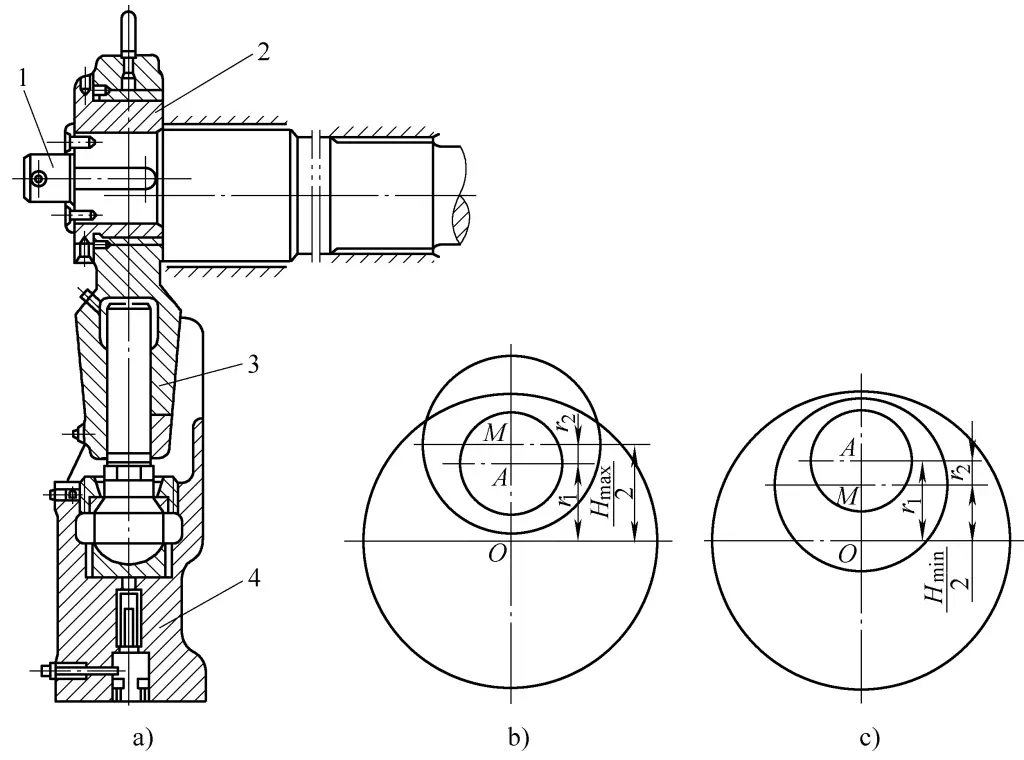

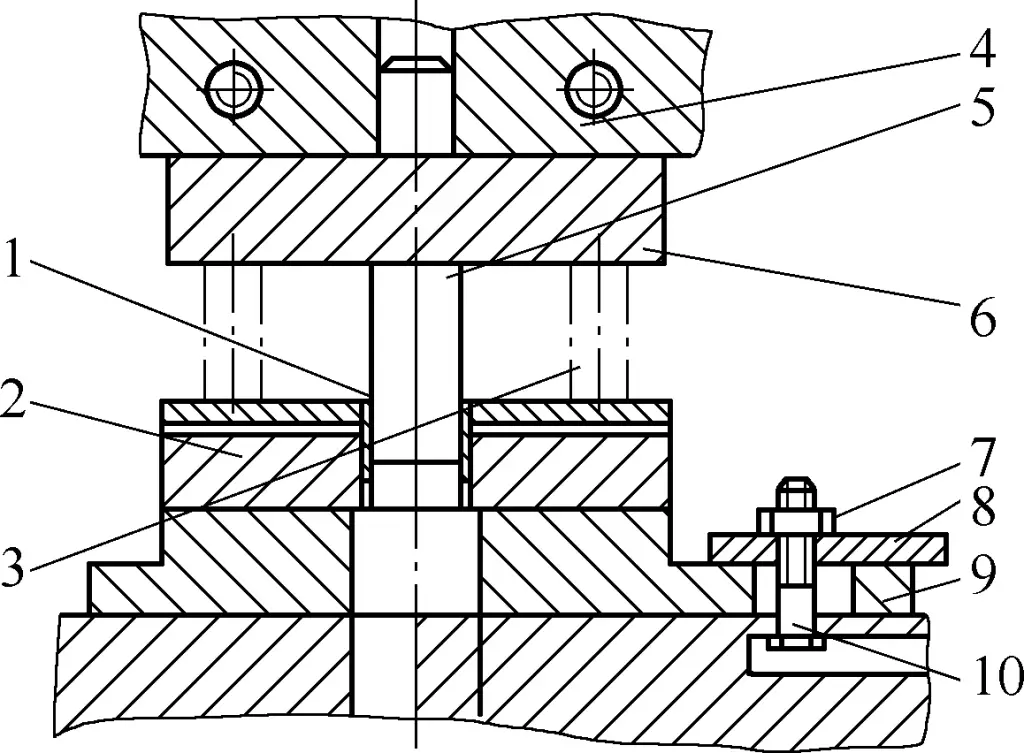

(3) Matrizes de perfuração

As matrizes de puncionamento normalmente utilizadas para peças de chapa metálica são matrizes de processo único, que completam um processo de puncionamento (puncionamento ou corte) por cada curso da prensa. De acordo com os diferentes processos de perfuração, as matrizes de perfuração habitualmente utilizadas para peças de chapa metálica incluem matrizes de perfuração, matrizes de corte, etc. De acordo com os diferentes métodos de guiamento, podem ser divididas em matrizes de puncionamento abertas, matrizes de puncionamento guiadas por matriz, matrizes de puncionamento com placa de guia, etc.

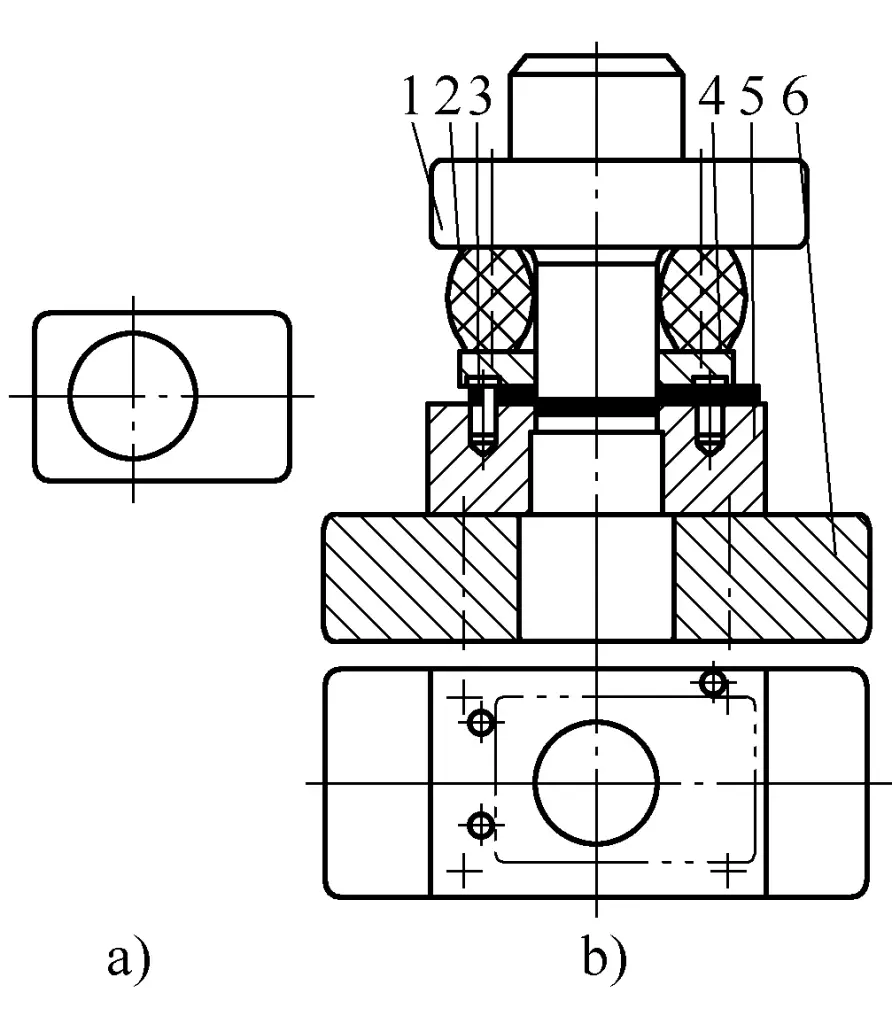

1) Matriz de perfuração

A Figura 39b mostra um diagrama estrutural da matriz de perfuração utilizada para processar os furos na peça mostrada na Figura 39a.

a) Diagrama estrutural da peça

b) Diagrama estrutural do molde

1-Matriz superior

2-Corpo elástico de borracha

Pino de 3 posições

Placa de 4 estribos

5-Morte feminino

6-Chapa inferior da ferramenta

Esta matriz é uma matriz de perfuração simples de tipo aberto sem guia. As peças em bruto cortadas são posicionadas por três pinos de posicionamento instalados na matriz fêmea 5. O molde superior 1 e o molde fêmea 5 perfuram juntos os furos redondos e a placa de decapagem 4, acionada pelo corpo elástico de borracha comprimida 2, empurra para fora as peças fixadas no punção do molde superior.

Este tipo de matriz tem uma estrutura simples, é fácil de fabricar e de baixo custo, mas a folga da matriz O ajuste é problemático, a qualidade das peças perfuradas é fraca e a operação não é muito segura. É utilizado principalmente para perfurar peças com requisitos de baixa precisão, formas simples e pequenos lotes.

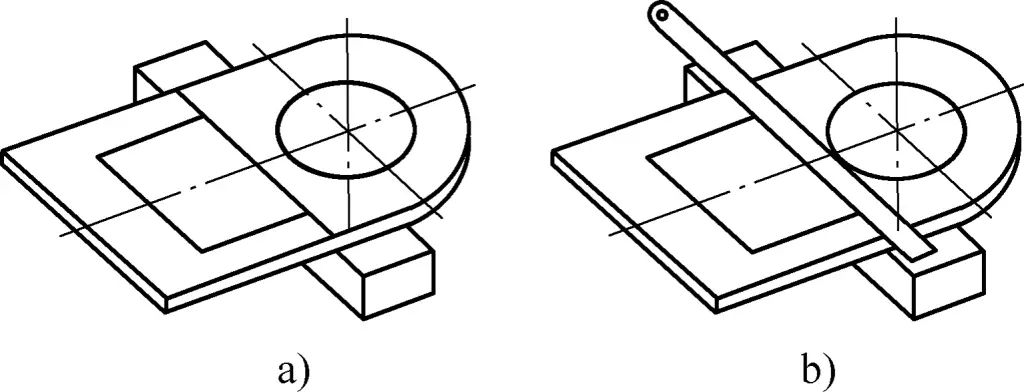

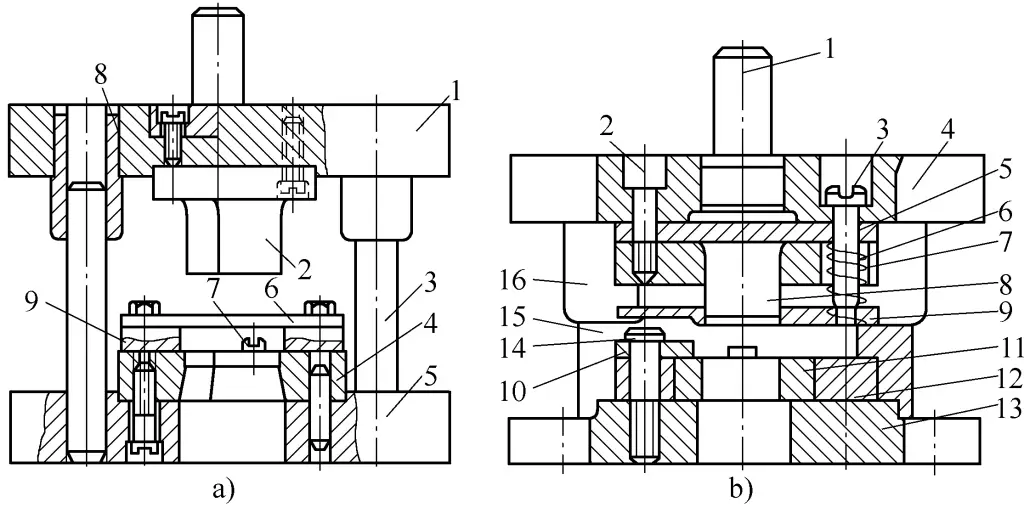

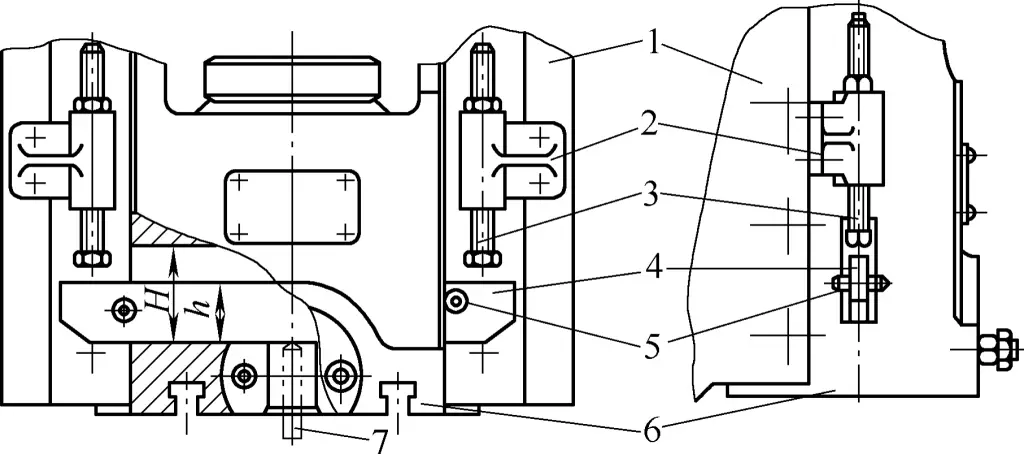

2) Matriz de corte

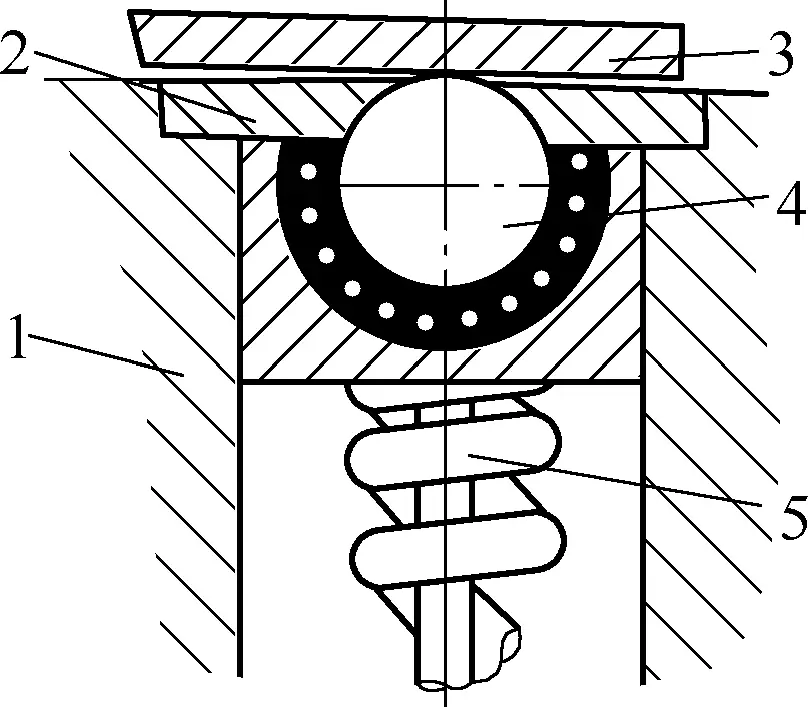

A matriz de corte é uma matriz de processo único que completa o processo de corte. O molde de corte requer uma folga razoável entre o punção e o molde, um posicionamento exato do material da tira no molde, uma queda suave das peças cortadas, a planicidade das peças cortadas e uma boa qualidade da superfície cortada.

A figura 40 mostra um molde de corte com postes-guia deslizantes. O troquel de corte guiado por um conjunto de troquel de pilares-guia utiliza os pilares-guia e as mangas-guia como componentes de guia que se encaixam. Durante o funcionamento, estes encaixam sempre com uma folga H6/h5 ou H7/h6, assegurando que as peças de trabalho (punção e matriz) da matriz estão corretamente posicionadas e garantindo a qualidade das peças branqueadas.

a) Matriz de esvaziamento com placa de decapagem fixa

b) Matriz de esvaziamento com placa de decapagem elástica

a) Na figura:

1-Suporte de matriz superior

2-Soco

Posto de 3 guias

4-Morte

5-Porta-matriz inferior

Placa de 6 estribos

7-Pino de posicionamento

Manga de 8 guias

Régua de 9 guias

b) Na figura:

1-A haste da matriz

2-Parafuso de cabeça sextavada interior

3-Parafuso de separação

4-Suporte superior da matriz

5-Placa de apoio

Placa de fixação de 6 punções

7-primavera

8-Soco

9-Placa estriada

10-Placa de posicionamento

11-Morte

12-Colocação da matriz

13-Porta-matriz inferior

14-Parafuso

Posto de 15 guias

Manga de 16 guias

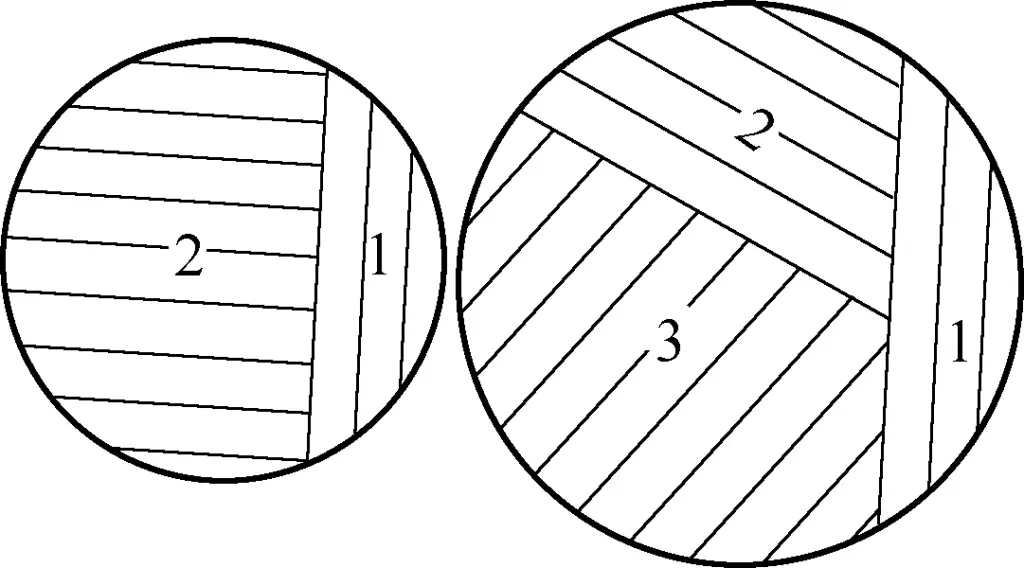

Como mostra a Figura 40a, um molde de corte com uma placa de decapagem fixa é utilizado principalmente para estampar peças espessas (t>0,5mm) e rígidas. Durante o funcionamento da matriz, o material da tira é alimentado pelas réguas de guia esquerda e direita 9 e posicionado diretamente pelo pino de posicionamento 7 para assegurar que o material da folha tem a posição correta na matriz.

Quando o carro da prensa desce, o punção 2 e a matriz 4 entram gradualmente em contacto com o material em folha e cortam-no. Quando o carro da prensa sobe, o punção 2 também sobe, e a placa de remoção 6 montada nas réguas de guia 9 raspa o material da tira que adere ao punção 2. As peças cortadas caem diretamente através do orifício de sucata sob o suporte inferior da matriz.

Como mostra a figura 40b, um molde de corte com um prato decapador elástico é utilizado principalmente para estampar peças finas (t<0,5mm) e pode manter uma boa planicidade das peças. O sistema de decapagem é composto por uma placa de decapagem 9, um parafuso de decapagem 3 e uma mola 7. Quando o punção 8 desce com a prensa para puncionar o material em folha, o prato decapador 9 também desce e pressiona o material em folha, enquanto a mola 7 se comprime.

Após a perfuração, o produto cai diretamente através do orifício de sucata no suporte inferior da matriz, enquanto os resíduos sobem com a tira de material firmemente enrolada à volta do punção 8. A mola 7, através do rearranjo da placa de decapagem 9, retira os resíduos. O sistema de decapagem elástico pode utilizar molas como elementos elásticos ou elastómeros de borracha, borracha, etc.

A matriz guiada pelo conjunto de matrizes tem uma elevada precisão de orientação, uma longa vida útil da matriz e é adequada para a produção em massa de peças.

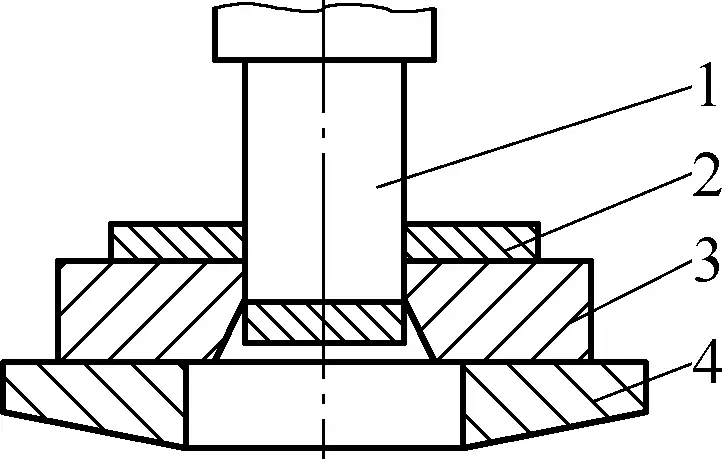

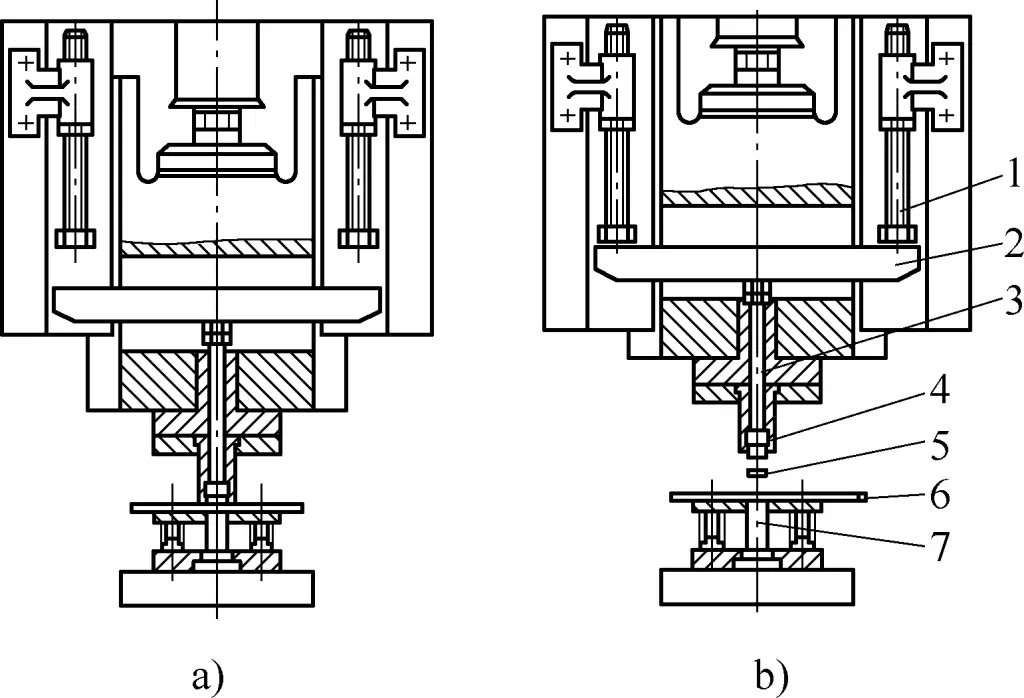

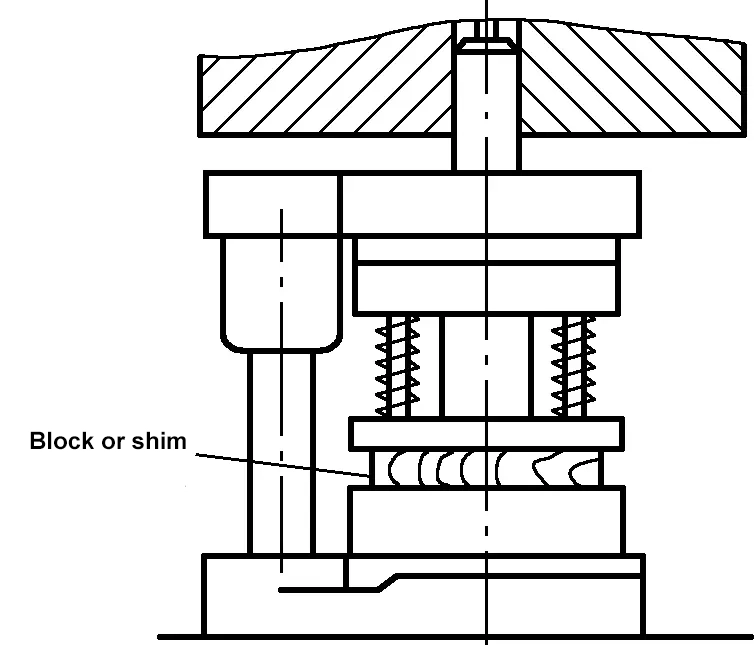

Como mostra a Figura 41c, é utilizado um molde de corte do tipo placa de guia para processar as peças redondas apresentadas na Figura 41a. A figura 41b mostra a disposição das peças.

a) Diagrama esquemático da estrutura da peça

b) Diagrama esquemático da disposição das peças

c) Diagrama esquemático da estrutura da matriz

1-Placa de guia

2-Pino cilíndrico

3-Morte superior

4-Morte

5-Modelo inferior

Este tipo de matriz tem uma precisão mais elevada do que as matrizes não guiadas, um fabrico complexo, mas é mais seguro de utilizar, fácil de instalar e geralmente utilizado para formas simples e tamanhos pequenos de matrizes de corte de processo único com espessura de folha t>0,5 mm. Requer um pequeno curso de prensagem para assegurar que o punção não se separa da placa de guia durante o funcionamento.

Para formas complexas e peças maiores, este tipo de estrutura não é adequado, sendo preferível utilizar uma estrutura de matriz com postes de guia e mangas de guia para orientação.

Quando o punção da placa guia funciona, guia através do pequeno espaço entre a parte de trabalho da matriz superior 3 e a placa guia 1. Para materiais com menos de 0,8 mm, utilizar um ajuste H6/h5; para materiais com mais de 3 mm, utilizar um ajuste H8/h7.

A placa de guia também actua como um decapante. Durante a perfuração, certifique-se de que o perfurador não sai da placa de guia para manter a precisão da guia, especialmente para perfuradores múltiplos ou pequenos. Se o perfurador sair e voltar a entrar na placa guia, a extremidade afiada do perfurador pode ser facilmente danificada e o orifício guia na placa guia pode ser facilmente roído, afectando a vida útil do perfurador e a precisão da guia entre o perfurador e a placa guia.

3) Composição da estrutura da matriz de perfuração

Embora existam muitas formas estruturais de matrizes de perfuração, independentemente da forma, a sua estrutura é constituída pelas seguintes partes

① Perfurar e morrer.

Estas são as peças que cortam diretamente o material e são as peças centrais da matriz de perfuração. Normalmente, o punção é fixado no gabarito superior e a matriz é fixada no gabarito inferior.

② Dispositivo de posicionamento.

A sua função é assegurar a posição correta da peça perfurada na matriz, consistindo normalmente em peças de posicionamento, como uma placa de guia ou um pino de posicionamento, fixadas no suporte inferior da matriz para controlar a direção de alimentação e a quantidade de alimentação da tira.

③ Dispositivo de decapagem.

A sua função consiste em separar o material em folha ou a peça perfurada da matriz, consistindo normalmente em peças como uma placa de decapagem rígida ou elástica. Quando a perfuração está concluída e o punção se desloca para cima, a tira do punção é bloqueada e cai na placa de decapagem. Além disso, o orifício cónico expandido para baixo na matriz ajuda a ejetar o material perfurado da matriz.

④ Dispositivo de orientação.

A sua função é assegurar a posição relativa correta entre as partes superior e inferior da matriz, geralmente constituída por mangas de guia e pilares de guia, placas de guia, etc. Durante o funcionamento, a guia assegura o encaixe correto entre o punção e a matriz.

⑤ Dispositivo de aperto e fixação.

A sua função é assegurar a ligação firme e fiável entre o molde e a prensa, bem como entre as partes do molde, normalmente constituídas por peças como o gabarito superior, o gabarito inferior, a haste do molde, a placa de pressão, os parafusos e os parafusos. Estas peças combinam e montam várias partes da matriz e fixam-nas na prensa.

⑥ Dispositivo de pressão.

A sua função é evitar o enrugamento da peça perfurada e melhorar a qualidade da secção de perfuração, consistindo normalmente num anel elástico de fixação, etc.

2. Determinação dos principais parâmetros de perfuração

Para garantir a qualidade das peças perfuradas, os seguintes parâmetros de processo devem ser determinados ao formular processos de perfuração e ao projetar matrizes de perfuração.

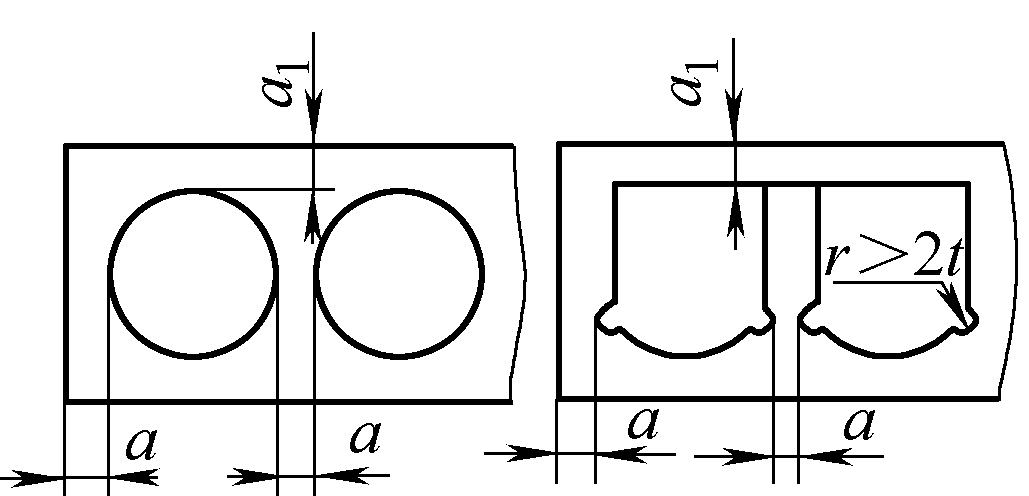

(1) Determinação da configuração

O método de disposição das peças perfuradas na tira é designado por disposição. Os princípios básicos da disposição são melhorar a taxa de utilização do material, facilitar a operação segura e fácil para o pessoal com baixa intensidade de trabalho e simplificar a estrutura da matriz. A principal tarefa do trabalho de disposição é conceber o diagrama de disposição, para o qual devem ser determinados os valores de sobreposição, distância entre passos, etc.

1) Determinação do valor de sobreposição

Durante o layout, é deixada uma certa margem de processo entre as peças perfuradas e entre as peças perfuradas e os lados da tira, chamada sobreposição.

O objetivo da sobreposição de configuração é compensar os erros de corte da tira, os erros de passo de alimentação e os erros de inclinação de alimentação devido a espaços entre a tira e a placa de guia durante a perfuração. Além disso, assegura que as arestas de corte do punção e da matriz podem suportar forças de ambos os lados, proporcionando uma certa rigidez à tira durante a alimentação contínua, evitando peças defeituosas, como cantos em falta, e melhorando a vida útil da matriz e a qualidade da secção da peça.

Uma sobreposição excessiva desperdiça material, enquanto uma sobreposição insuficiente não serve o objetivo pretendido. Uma sobreposição insuficiente pode ser facilmente espremida na matriz, aumentando o desgaste da aresta de corte e afectando a vida útil da matriz.

O valor da sobreposição é geralmente determinado pela experiência. O Quadro 4 apresenta os valores de sobreposição para chapas de aço de baixo teor de carbono. Uma vez determinado o valor de sobreposição, a largura da tira para cisalhamento pode ser decidida com base no método de disposição.

Quadro 4 Valores de sobreposição a e a1 para chapas de aço com baixo teor de carbono (unidade: mm)

Nota:

Para os outros materiais, multiplicar os valores da tabela pelos seguintes coeficientes: aço de médio carbono 0,9; aço de alto carbono 0,8; latão duro 1~1,1; alumínio duro 1~1,2; latão macio, cobre puro 1,2; alumínio 1,3~1,4; não-metais (couro, papel, painéis de fibras, etc.) 1,5~2.

2) Determinação da distância entre passos

A distância que a tira avança de cada vez na matriz é chamada de distância do passo de alimentação A. A distância do passo é a base para determinar a posição do pino de bloqueio.

O cálculo da distância do passo está relacionado com o método de disposição. O tamanho da distância do passo é a distância entre os pontos correspondentes de duas partes perfuradas correspondentes na tira, como mostra a Figura 42.

a) Esquema de disposição das peças circulares

b) Esquema de disposição de peças com formas irregulares

(2) Cálculo da força de perfuração

Força de perfuração é a base principal para selecionar uma prensa adequada e é também um dado necessário para conceber a matriz e verificar a resistência da matriz. Para a perfuração normal com arestas planas, a fórmula de cálculo da força de perfuração é a seguinte

Na fórmula

F=Ltσb

- F - Força de perfuração (N);

- L - Perímetro da parte perfurada (mm);

- t - Espessura da folha (mm);

- σb - resistência à tração do material (MPa).

No processo de corte, para além da força de corte, existem também a força de remoção, a força de empurrão e a força de ejeção. A força para remover o material agarrado ao punção após o corte é designada por força de remoção, denotada por FfaixaA força para empurrar ou ejetar o material preso na matriz é designada por força de empurrão e força de ejeção, denotada por Fempurrar e Fejetar respetivamente. A magnitude destas forças é geralmente a força de corte F multiplicada por um fator (0,04 a 0,12). A seleção específica do fator pode ser consultada em materiais de cálculo de estampagem relacionados.

A pressão de corte total necessária durante o corte é a soma da força de corte, da força de remoção, da força de empurrão e da força de ejeção. Ao escolher uma prensa, deve ser considerado se todas estas forças precisam de ser tidas em conta, dependendo da estrutura das diferentes matrizes:

- Para os cunhos de corte que utilizam um dispositivo de decapagem rígido e o método de ejeção pelo fundo, a pressão total de corte Ftotal=Fem branco+Fempurrar;

- Para as matrizes de corte que utilizam um dispositivo de decapagem elástica e o método de ejeção pelo fundo, a pressão total de corte Ftotal=Fem branco+Fempurrar+Ffaixa;

- Para os cunhos de corte que utilizam um dispositivo de decapagem elástica e o método de ejeção superior, a pressão total de corte Ftotal=Fem branco+Fempurrar+Fejetar.

Ao escolher uma prensa com base na pressão total de corte da matriz de corte, a pressão nominal da prensa deve geralmente atender: pressão nominal da prensa ≥ 1,2Ftotal.

(3) Determinação da folga de obturação

A folga de corte Z refere-se à diferença de dimensões dos elementos de trabalho entre o punção e a matriz, ou seja, Z=Dmorrer-Dsoco, Z é a folga de dupla face para a obturação, Dmorrer e Dsoco são as dimensões da aresta de corte da matriz e do punção, respetivamente.

A folga de corte tem um impacto significativo no processo de corte; o seu tamanho afecta diretamente a qualidade das peças de corte e tem também um impacto considerável na vida útil da matriz. A folga de corte é o parâmetro de processo mais importante para garantir um corte correto. Na produção efectiva, o valor de uma folga de corte razoável é determinado por métodos experimentais.

O valor de uma folga de obturação razoável tem um intervalo bastante amplo, normalmente (5% a 25%) t. Uma vez que não existe um valor de folga de obturação absolutamente razoável e que os requisitos específicos para as peças de obturação variam consoante os diferentes sectores, cada sector e mesmo cada empresa têm as suas próprias tabelas de folga de obturação. Para determinar o valor específico da folga de obturação, é frequente consultar as tabelas de folga de obturação relevantes.

De um modo geral, a seleção de uma folga de corte razoável mais pequena ajuda a melhorar a qualidade das peças estampadas, enquanto a seleção de uma folga de corte razoável maior ajuda a melhorar a vida útil da matriz. Por conseguinte, com o objetivo de garantir a qualidade das peças estampadas, deve ser utilizada uma folga de corte razoável maior.

Além disso, a folga de obturação de dupla face Z também pode ser calculada utilizando a seguinte fórmula:

Z=mt

Na fórmula:

- m - coeficiente, ver Quadro 5 e Quadro 6;

- t - espessura da folha (mm).

Quadro 5 Valores m para as indústrias transformadoras de máquinas e de veículos automóveis e tractores

| Nome do material | valor m |

| 08 aço, 10 aço, latão, cobre puro | 0.08~0.10 |

| Aço Q235, 25 | 0.1~0.12 |

| 45 aço | 0.12~0.14 |

(4) Determinação das dimensões das peças de trabalho dos punções e matrizes

Nas operações de corte, as dimensões e a precisão das peças de trabalho da matriz são os principais factores que afectam o grau de tolerância dimensional das peças cortadas. Além disso, a folga de corte correta da matriz também depende das dimensões e tolerâncias das peças de trabalho da matriz. Por conseguinte, ao determinar as dimensões e as tolerâncias de fabrico das peças de trabalho do punção e da matriz, é necessário ter em conta as leis da deformação do esvaziamento, o grau de tolerância das peças esvaziadas, o desgaste da matriz e as caraterísticas de fabrico.

Quadro 6 Valores m para a indústria de aparelhos e instrumentos eléctricos

| Tipo de material | Nome do material | valor m |

| Materiais metálicos | Alumínio, cobre puro, ferro puro | 0.04 |

| Alumínio duro, latão, aço 08, aço 10 | 0.05 | |

| Bronze de estanho-fósforo, liga de berílio, aço cromado | 0.06 | |

| Chapa de aço silício, aço para molas, aço de alto carbono | 0.07 | |

| Materiais não metálicos | Tecido de papel, couro, amianto, borracha, cartão rígido de plástico, placa adesiva, placa de tecido adesivo, folha de mica | 0.02 0.03 |

1) Princípios básicos de cálculo das dimensões de punções e matrizes para o corte de chapas

Os princípios básicos do cálculo das dimensões do punção e da matriz para o corte de chapas são os seguintes

Ao perfurar orifícios, o diâmetro do orifício determina o tamanho do punção, e a folga de corte é obtida aumentando o tamanho da matriz.

No corte, as dimensões externas determinam o tamanho da matriz, e a folga de corte é obtida diminuindo o tamanho do punção.

Uma vez que o desgaste da matriz aumenta as dimensões das peças em branco e o desgaste do punção diminui as dimensões das peças perfuradas, para melhorar a vida útil da matriz, ao fabricar uma nova matriz, o tamanho da matriz deve tender para o limite inferior das dimensões da peça em branco e o tamanho do punção deve tender para o limite superior das dimensões da peça perfurada.

2) Métodos para garantir a folga de obturação

No fabrico de matrizes de corte, são normalmente utilizados os dois métodos seguintes para garantir uma folga de corte razoável:

Um método é o método de processamento separado. As dimensões e as tolerâncias do punção e da matriz são especificadas separadamente e fabricadas individualmente. As dimensões e as tolerâncias de fabrico do punção e da matriz garantem a folga de corte necessária. O punção e a matriz processados por este método são intercambiáveis, têm um ciclo de fabrico curto e são adequados para a produção em lotes.

Outro método é o método de processamento de ajuste único. Neste método, o punção e a matriz são ajustados individualmente para garantir uma folga de corte razoável. Após o processamento, o punção e a matriz devem ser combinados corretamente e não podem ser trocados. Tipicamente, a matriz é escolhida como a matriz de referência para peças esvaziadas, e o punção é escolhido como a matriz de referência para peças perfuradas.

No desenho da peça da matriz de referência, as dimensões e tolerâncias são marcadas, e no desenho da peça da matriz de não referência correspondente, as mesmas dimensões nominais da matriz de referência são marcadas, mas sem tolerâncias. A folga de obturação é igualada de acordo com as dimensões reais do molde de referência, assegurando que o valor da folga de obturação está dentro de Zmin para Zmáximo. O método de processamento de ajuste único é utilizado principalmente para punções com formas complexas e pequenas folgas de corte.

3) Cálculo das dimensões de trabalho ao processar separadamente o punção e a matriz

As dimensões de trabalho para processar separadamente o punção e a matriz referem-se às dimensões que dão os desvios de fabrico do punção e da matriz. A determinação das dimensões de trabalho pode ser calculada nas duas situações seguintes:

① Matriz de perfuração:

dconvexo=(dmin+xΔ)0-δconvexo

dcôncavo=(dconvexo+Zmin)=(dmin+xΔ+Zmin)+δcôncavo0

② Matriz de obturação:

Dconvexo=(Dmáximo-xΔ)+δcôncavo0

Dconvexo = (Dcôncavo - Zmin) = (Dmáximo - xΔ - Zmin)0 - δconvexo

Na fórmula

- dconvexo e dcôncavo - são as dimensões nominais do punção e da matriz, respetivamente;

- D凹 e Dconvexo - são as dimensões nominais da matriz de corte e do punção, respetivamente;

- dmin - tamanho limite inferior da peça perfurada;

- δconvexo e δcôncavo - são as tolerâncias de fabrico do punção e da matriz, respetivamente. A tolerância do punção é negativa e a tolerância da matriz é positiva. Geralmente, pode ser selecionada como 1/3 a 1/4 da tolerância da peça Δ. Para formas simples, como círculos ou quadrados, devido à simplicidade de fabrico e à fácil garantia de precisão, a tolerância de fabrico pode ser selecionada de acordo com os níveis IT6 a IT8;

- Zmin e Zmáximo - são os valores mínimo e máximo da folga inicial da dupla face da matriz de corte, respetivamente, selecionados de acordo com as tabelas de folga de corte relevantes em várias indústrias ou empresas;

- Δ - tolerância da peça em branco;