Danos na matriz de punção e medidas de prevenção

A matriz de punção é a parte mais importante da matriz de extrusão a frio. Deve ser capaz de suportar cargas de compressão elevadas e ter resistência suficiente para evitar que qualquer pequena flexão provoque uma pressão lateral que resulte numa fratura súbita.

Ao mesmo tempo, a matriz de punção deve possuir uma boa resistência ao desgaste para evitar um possível amolecimento durante o aquecimento, evitar potenciais riscos e mordeduras e evitar uma possível deformação permanente.

Os danos na matriz de punção para extrusão a frio são causados principalmente por tensões de trabalho excessivas, cargas excêntricas e concentração de tensões que conduzem à fadiga de curta duração. As principais formas de danos são a deformação, a fratura e a rutura.

Deformação

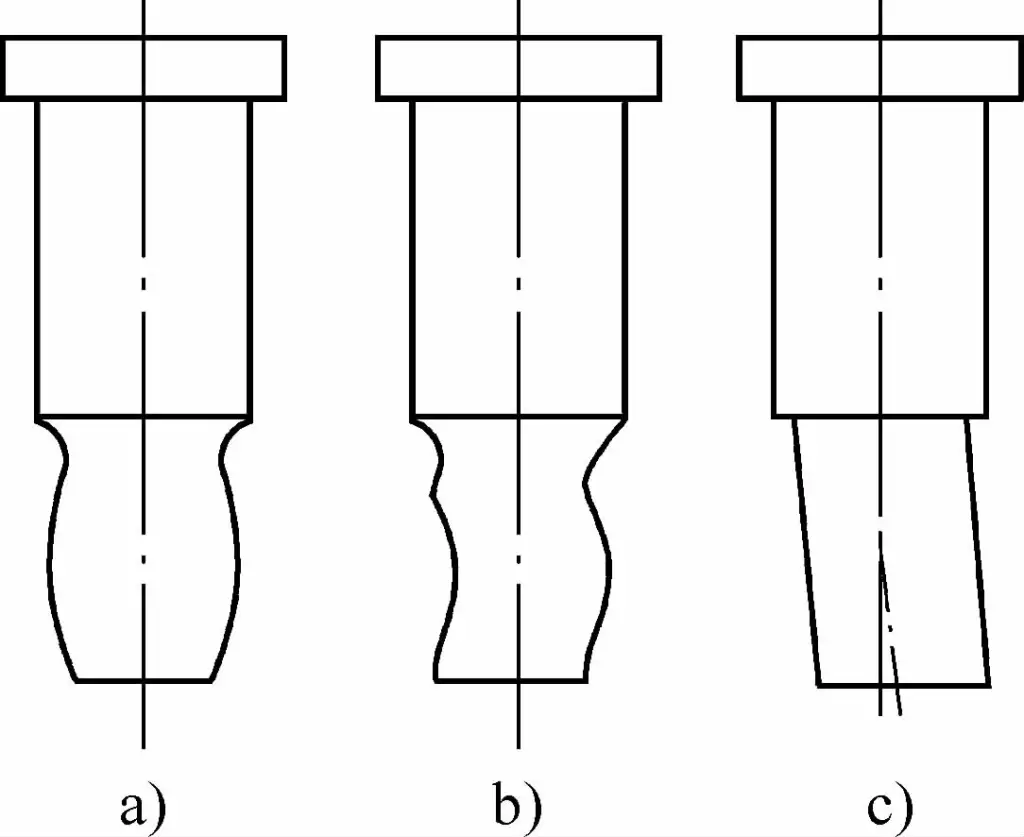

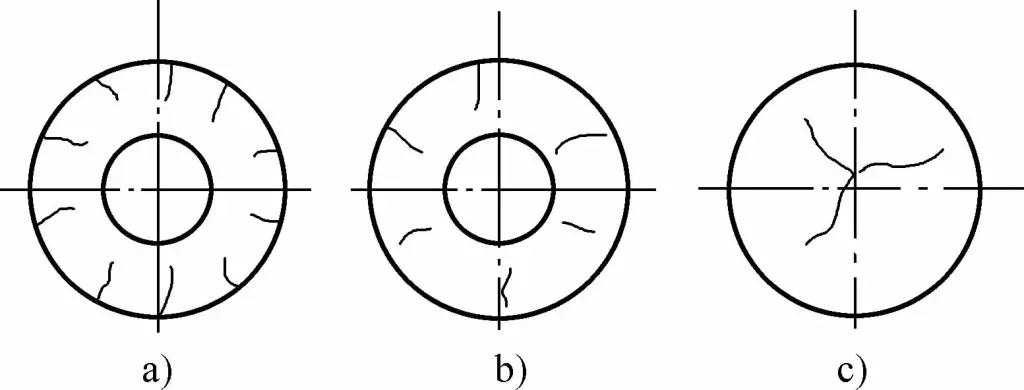

Durante o processo de extrusão, a matriz de punção sofre deformações permanentes, tais como o revolvimento, a deformação e a flexão, como mostra a Figura 9-3, conhecida como deformação plástica.

a) Inchaço

b) Deformação

c) Dobragem

As principais razões que causam a deformação plástica da matriz de punção incluem:

- O força de extrusão é demasiado grande, excedendo o limite de elasticidade do material da matriz de punção.

- A resistência e a dureza da matriz de punção são demasiado baixas.

- A dureza do material em bruto é demasiado elevada.

- O volume da peça em bruto é demasiado grande e o material em excesso não pode ser eliminado.

- A seleção do material da matriz de punção é inadequada.

Para evitar que a matriz de punção se dobre e deforme, deve ser feita de aço para ferramentas de alta velocidade com boa dureza térmica e alta resistência à compressão, com uma dureza superior a 61HRC após têmpera e revenimento. A precisão da peça em bruto deve ser melhorada, as duas extremidades da peça em bruto devem ser paralelas e a dureza da peça em bruto deve ser controlada para ser inferior a 110HBW.

Além disso, a precisão de orientação e a precisão de instalação da matriz devem ser melhoradas para garantir a coaxialidade do punção e da matriz durante a extrusão.

Fratura

A fratura é a forma mais prejudicial de falha que afecta diretamente a vida útil da matriz de punção. A fratura de uma matriz de punção começa frequentemente a partir de um pequeno corte ou arranhão, expandindo-se gradualmente para formar uma fenda circular e, em casos graves, ocorrem fendas e rupturas súbitas. As principais razões para a formação de fissuras são as tensões alternadas repetidas e as alterações periódicas de temperatura.

Durante o processo de extrusão a frio, é gerada uma grande quantidade de calor num curto espaço de tempo, aumentando a temperatura da matriz, e cada extrusão é um ciclo de calor e frio. Sob esta alternância de calor e frio, a tensão na superfície da matriz alterna positiva e negativamente, levando à formação de fissuras por fadiga térmica. Por conseguinte, a fadiga é uma das principais razões para a fissuração da matriz de punção.

Além disso, quando sujeitas a cargas excêntricas, as fissuras ocorrem frequentemente na junção do filete e da parte reta, ou seja, na parte em que a secção transversal ou a forma muda, podendo mesmo ocorrer rutura. Especialmente quando os filetes nestas partes de transição são muito pequenos ou não estão ligados suavemente, a fissuração torna-se mais grave.

Isto deve-se ao facto de estas peças serem áreas de concentração de tensões e a origem da formação de fissuras. Por conseguinte, a conceção destas peças com filetes adequados, o seu processamento e polimento cuidadosos para garantir uma ligação suave e evitar a concentração de tensões são formas eficazes de evitar a formação de fissuras.

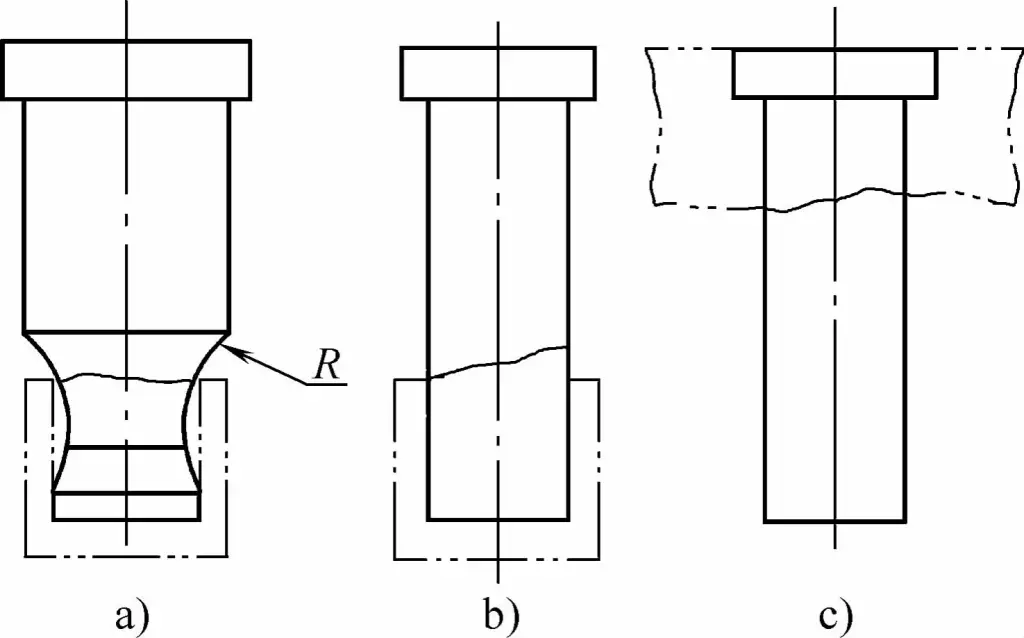

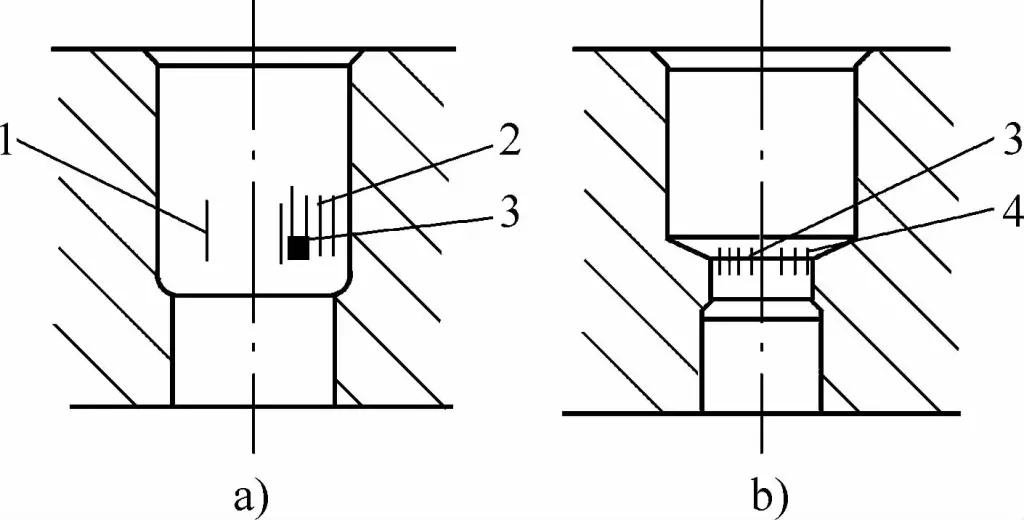

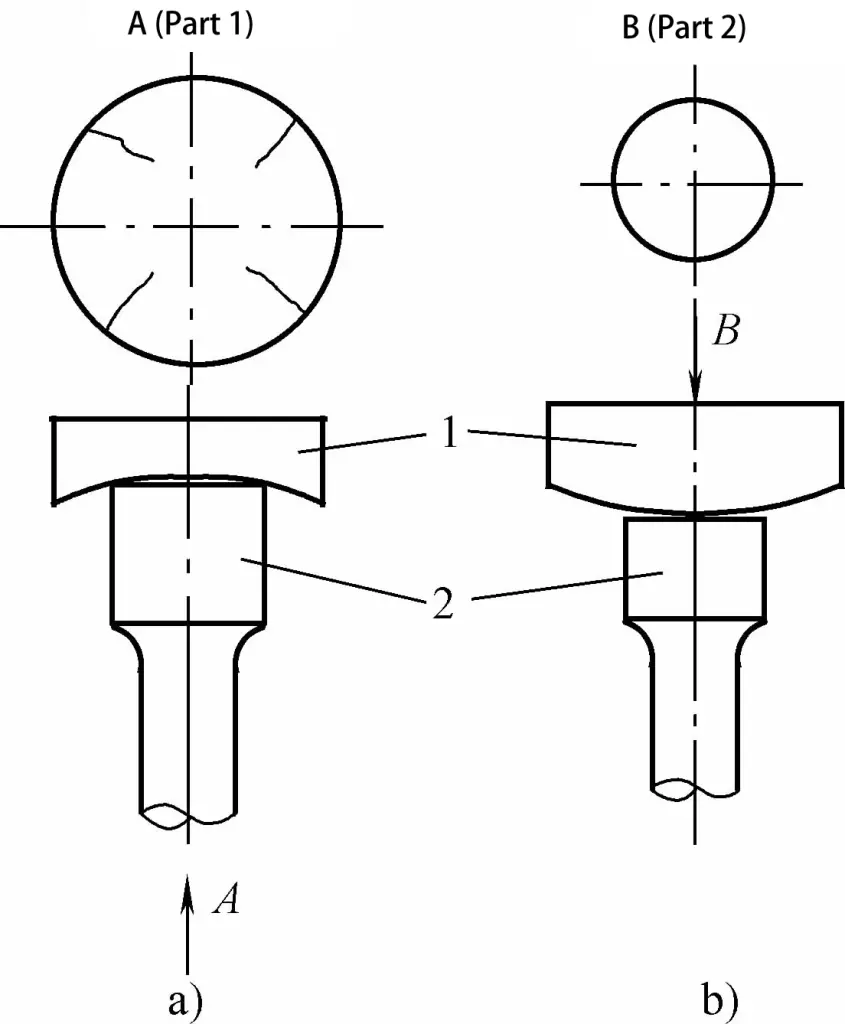

As fracturas da matriz de punção dividem-se em fissuras transversais, fissuras longitudinais e fissuras radiais, com base na sua natureza destrutiva e na forma do local da fratura. Existem duas situações para as fissuras transversais, uma é a rutura, como mostra a Figura 9-4. A maioria das roturas ocorre no local de transição e, por vezes, na parte de trabalho da peça de extrusão e na parte de ligação fixa da matriz de punção.

a) Fenda na zona de transição

b) Fenda na borda da peça extrudada

c) Fenda na área da placa de montagem do molde convexo

A rutura é causada principalmente pela tensão de flexão provocada por cargas excêntricas e é menos afetada pela concentração de tensões. No caso da extrusão indireta de peças em forma de taça, se o filete R da matriz de punção restringir excessivamente a extrusão indireta, ocorrerão fissuras transversais.

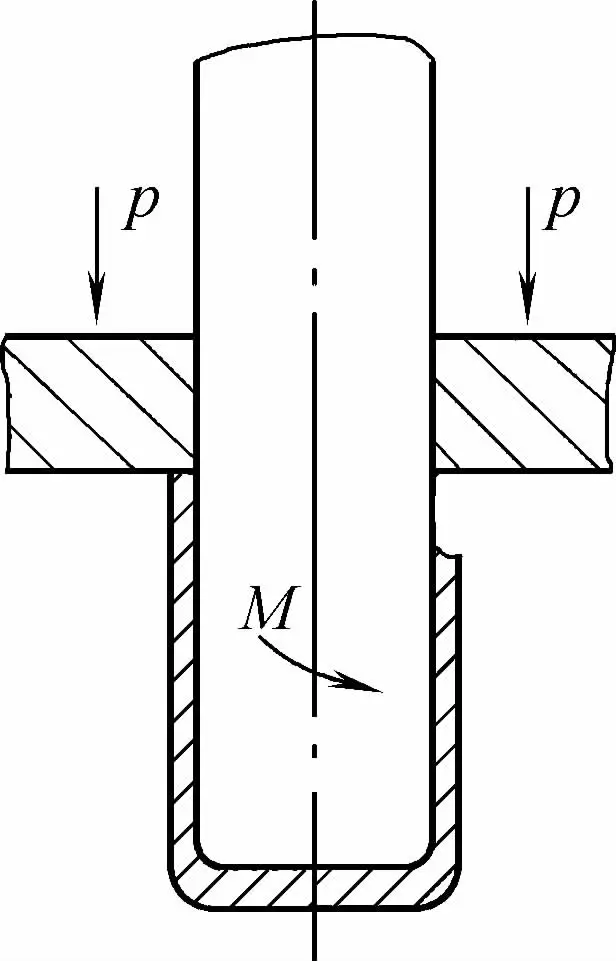

Se a parte da boca da peça de extrusão indireta estiver enviesada, isto é, se um lado for alto e o outro baixo, o momento de flexão provocado pela força lateral durante a retirada provoca frequentemente a rutura da matriz de punção, como mostra a Figura 9-5. O outro tipo de rutura, a rutura por tração, ocorre principalmente na parte em que a secção transversal muda quando as condições de lubrificação se deterioram.

A principal caraterística da rutura por tração é a sua superfície de fratura plana. A melhoria das condições de lubrificação e a redução da fricção são medidas eficazes para evitar a rutura por tração da matriz de punção.

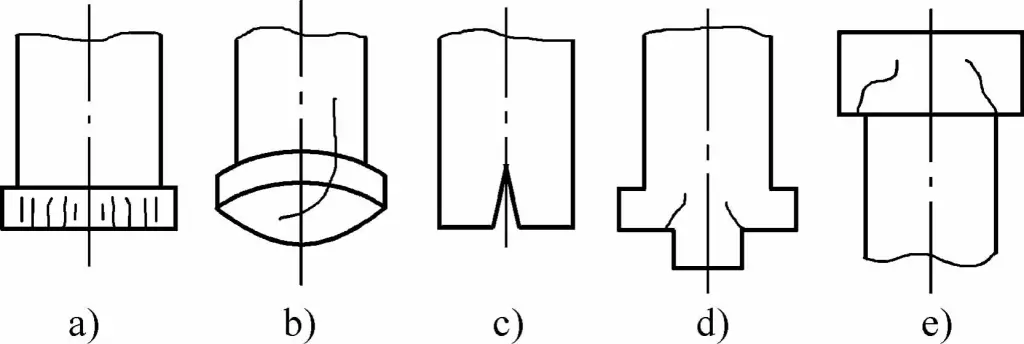

As formas comuns de fissuras longitudinais são mostradas na Figura 9-6. A fenda longitudinal representada na Figura 9-6a ocorre na circunferência da correia do anel de trabalho. Trata-se de uma fissura de natureza de fadiga causada por tensões periódicas alternadas de calor e frio, e está também relacionada com uma lubrificação deficiente da peça bruta e com uma dureza insuficiente da matriz de punção.

a) Fissura de fadiga

b) Divisão longitudinal

c) Divisão Central

d), e) Fenda de canto

Para reduzir a ocorrência destas pequenas fissuras longitudinais, em primeiro lugar, deve ser escolhido um material de aço rápido com excelente tenacidade e deve ser adotado um tratamento de nitrocarbonetação para melhorar a resistência ao desgaste e a resistência à fadiga da superfície.

Em segundo lugar, deve ser selecionado um rebolo com granularidade adequada e a quantidade de alimentação durante a moagem deve ser rigorosamente controlada. O polimento deve ser efectuado após a retificação. Ao mesmo tempo, melhorar a qualidade da lubrificação, reduzir o atrito e aumentar a dureza da superfície da matriz de punção para mais de 61HRC também pode ajudar.

As fissuras longitudinais e as fendas centrais que se desenvolvem para cima a partir da face da extremidade de trabalho, como se mostra nas Figuras 9-6b e 9-6c, são maioritariamente causadas por defeitos do material, como a distribuição irregular de carbonetos e a segregação excessiva de material. Isto deve-se ao facto de a distribuição irregular dos carbonetos aumentar a fragilidade do aço e reduzir a sua resistência. Durante o forjamento, a segregação do material é geralmente controlada para ficar abaixo do nível 3.

Isto é possível para varões de pequeno diâmetro. Para varões de grande diâmetro, é necessário eliminar a segregação excessiva de carboneto através de processos rigorosos de forjamento cruzado. As fissuras nos cantos mostradas nas Figuras 9-6d e 9-6e são causadas por filetes demasiado pequenos nas peças de ligação ou por juntas não suaves.

Por conseguinte, a conceção das peças de ligação com filetes, a maquinagem e o polimento cuidadosos para garantir transições suaves e a ausência de concentração de tensões são medidas eficazes para evitar a fissuração dos cantos.

As fissuras que ocorrem radialmente na face da extremidade de trabalho e na face da extremidade traseira do molde convexo são mostradas na Figura 9-7. As fissuras que ocorrem no filete de trabalho do molde convexo são pequenas fissuras superficiais. Estas fissuras começam frequentemente a partir de uma abrasão muito pequena, arranhão ou lesão por tração de aderência de metal, expandindo-se gradualmente de linhas extremamente finas para microfissuras.

a) Fissuras no raio de ação

b) Fendas no plano de trabalho

c) Fendas na face da cauda

Por conseguinte, a redução da rugosidade da superfície e o aumento da dureza da área do filete, utilizando lubrificantes de alta qualidade para evitar a adesão do metal, podem evitar tais fissuras. As fissuras de rede na face da extremidade de trabalho do molde convexo são causadas por fadiga térmica devido ao efeito térmico durante a extrusão.

Por vezes, quando a quantidade de retificação é demasiado grande e a velocidade de avanço é demasiado rápida, as fissuras em tartaruga causadas pelo sobreaquecimento da superfície podem também transformar-se em fissuras em rede durante a extrusão. Por conseguinte, ao retificar a face da extremidade de formação, deve ser utilizada uma mó de grão grosso.

Perto do produto acabado, a quantidade de moagem deve ser pequena de cada vez, e o tratamento de têmpera, nitrocarbonetação, cromagem e outros tratamentos de superfície devem ser verificados. Na face da extremidade traseira do molde convexo, por vezes ocorrem fissuras nas extremidades semelhantes às fissuras de rede, como se mostra na Figura 9-7c.

Esta rede de superfície, fenómeno de fissuração de desenvolvimento longitudinal, é causada por faces de extremidade irregulares, material irregular ou almofadas de molde convexas irregulares, deformação de colapso central e mau contacto da face de extremidade. Por conseguinte, a face da extremidade traseira do molde convexo deve ser plana, paralela à face da extremidade de trabalho, e utilizar almofadas de molde convexas com espessura e resistência suficientes para aumentar a sua rigidez e evitar a deformação.

As causas e medidas preventivas para a flexão do molde convexo, fratura e danos por fissuras são apresentadas no Quadro 9-3.

Tabela 9-3: Causas e medidas preventivas para danos por flexão, fratura e fissuração em moldes convexos

| Formas de danos | Características principais | Causas de formação | Medidas preventivas | |

| Fissuras transversais | Fratura | 1)A superfície da fratura é inclinada. 2)Existem riscas de rasgão visíveis no ponto de fratura. 3)A fratura ocorre na zona de transição. 4)Acontece de repente. | 1) A face irregular da extremidade da peça em bruto gera uma força lateral durante a extrusão, fazendo com que o molde convexo se dobre e parta. 2) O grande espaço entre a peça em bruto e a cavidade do molde resulta num fluxo de metal desigual durante a extrusão, fazendo com que o molde convexo se parta sob uma carga excêntrica desequilibrada. 3) O molde convexo é instalado fora do centro ou inclinado e não está alinhado com o molde côncavo. 4) A área de transição do molde convexo tem um raio de filete demasiado pequeno ou não está suavemente ligada, o que leva à concentração de tensões e quebra o molde. 5) Existem marcas de faca, marcas de retificação, riscos e fissuras de têmpera na área de transição do molde convexo. 6) O molde convexo é alongado e a relação comprimento/diâmetro da peça de trabalho é demasiado grande. 7) A seleção inadequada do material do molde e a elevada dureza do tratamento térmico aumentam a fragilidade devido a uma têmpera insuficiente. 8) A precisão do equipamento é fraca e a rigidez é baixa. | 1) Aumentar o processo de moldagem para melhorar a precisão da peça em bruto. 2) Controlar a distância entre a peça em bruto e a cavidade do molde para que não ultrapasse 0,1 mm. 3) Melhorar a precisão da instalação através da adoção de métodos de orientação eficazes. 4) Aumentar o raio de filete, conforme apropriado, e polir após a maquinagem até que a rugosidade da superfície Ra seja inferior ou igual a 0,4μm. 5) Acabamento da maquinagem e polimento para remover vestígios de processamento e riscos. 6) Reduzir o comprimento do molde convexo tanto quanto possível, especialmente a relação entre o comprimento efetivo da peça de trabalho e o seu diâmetro, que deve ser controlada abaixo de 4. 7) Escolha aço de alta velocidade com excelente tenacidade para fazer o molde convexo, adopte a têmpera a baixa temperatura com revenido suficiente para aumentar a tenacidade do molde convexo. 8) Utilizar uma máquina de extrusão dedicada de alta precisão, alta rigidez e grande tonelagem. |

| Rutura por tração | 1) A superfície da fratura é plana. 2) A fratura assemelha-se ao aspeto do ferro fundido cinzento e tem um acabamento brilhante. 3) A fratura está localizada na zona de transição da secção transversal. | 1) Na junção do raio e da linha reta, existem marcas de ferramentas ásperas e riscos lineares acentuados. Devido à ação repetida, surgem fissuras de fadiga que se expandem para fissuras circulares e acabam por provocar uma rutura. 2) O punção é submetido a uma pressão excessiva. 3) A resistência à compressão do material do punção é insuficiente. 4) A lubrificação deficiente resulta em fricção excessiva, levando à quebra do punção durante a remoção do material. | 1) Efetuar uma maquinagem meticulosa para eliminar as marcas de ferramentas, as cicatrizes de corte e os riscos. 2) Optar por materiais de alta qualidade para aumentar a resistência à compressão e a capacidade de carga do punção. 3) Utilizar lubrificantes de qualidade superior para reduzir o atrito. | |

| Fissura longitudinal. | Microfissuras | 1) Na superfície cilíndrica da correia de trabalho. 2) Localizada na camada superficial. 3) Menor e ótimo. | 1) A superfície da correia de perfuração não é lisa, é áspera e está riscada. 2) A dureza da superfície do punção é insuficiente. 3) O sobreaquecimento do punção leva ao amolecimento da superfície. 4) Uma lubrificação deficiente resulta num elevado atrito superficial, fazendo com que o metal adira ao punção e risque a sua superfície. | 1) Durante a retificação, utilizar uma mó de granularidade adequada e controlar a quantidade de alimentação para evitar microfissuras causadas por sobreaquecimento. 2) Efetuar a maquinagem de precisão e o polimento até que a rugosidade da superfície seja Ra ≤ 0,4μm. 3) Utilizar aço rápido com excelente dureza térmica para o fabrico do punção, garantindo uma dureza superior a 61 HRC após a têmpera. 4) Utilizar lubrificantes de qualidade superior. |

| Fissuração longitudinal | 1) Ao longo da direção axial. 2) Localizado na posição central. 3) Fissuras evidentes. | 1) Segregação grave do material. 2) Distribuição desigual dos carbonetos. 3) Excesso de austenite residual. | 1) Optar por materiais de alta qualidade com composição uniforme. 2) Adotar processos de forjamento, limitando a segregação de carbonetos a um nível inferior a 3. 3) Aplicar um tratamento criogénico para estabilizar a austenite residual. | |

| Fissura radial | Microfissuras | 1) Face da extremidade de trabalho. 2) No raio do filete. | 1) Fadiga térmica que leva ao amolecimento da superfície do molde. 2) Grande margem de retificação e velocidade de avanço rápida, levando a microfissuras devido ao superaquecimento da superfície. 3) Descarbonetação da superfície durante o tratamento térmico. 4) A adesão do metal faz com que a superfície convexa do molde seja desenhada, com riscos lineares que se estendem até às fissuras. | 1) Aplicar o tratamento de nitrocarbonetação. 2) Utilizar mós de grão grosso, reduzindo o avanço de retificação à medida que se aproxima das dimensões finais. 3) Controlar a temperatura do tratamento térmico. 4) Diminuir a rugosidade da superfície do molde convexo, aumentar sua dureza e refinar o processo de usinagem, polindo até uma rugosidade superficial de Ra ≤ 0,4μm. |

| Fissuras no centro. | 1) Na face da extremidade traseira. 2) Irradiando radialmente a partir do centro. | 1) A estrutura do material é irregular, com grave segregação de carbonetos. 2) A face da extremidade da cauda do molde convexo é irregular, o que leva a uma tensão desequilibrada. 3) A almofada do molde convexo é fina com uma pequena área de apoio. 4) A almofada convexa do molde colapsa e deforma-se, fazendo com que a parte central da extremidade traseira do molde fique sem apoio. | 1) Utilizar o processo de forjamento para manter a segregação de carbonetos abaixo do nível 3. 2) A extremidade posterior do punção deve ser plana; não é permitida a presença de um orifício de ponta. 3) Aumentar a espessura da placa de suporte para aumentar a sua área de apoio. 4) É necessário proceder a inspecções regulares da placa de apoio e, em caso de deformação, esta deve ser retificada ou substituída. | |

Danos

Os danos locais podem ocorrer na parte de trabalho do punção, tais como flangeamento e descascamento. Os danos por estilhaçamento e pulverização, por outro lado, são formas de danos totais. São repentinos e altamente destrutivos. A adesão do metal e a escoriação são os tipos mais comuns de fenómenos de aderência da matriz. A aderência da matriz pode riscar facilmente a superfície de trabalho do punção, afectando a qualidade das peças extrudidas.

Quando a aderência da matriz é grave, torna-se difícil descarregar o material, as condições de trabalho pioram e o processo de extrusão não pode prosseguir normalmente. As causas e medidas de prevenção para estes três tipos de danos são apresentadas na Tabela 9-4.

Tabela 9-4: Causas de danos no punção e medidas preventivas

| Tipos de danos | Características principais | Causas de formação | Medidas preventivas |

| Flangeamento | 1) Encaracolamento dos bordos 2) Defeito na borda | 1) Seleção inadequada do material 2) Processo de tratamento térmico não razoável 3) Sobreaquecimento do rebordo que provoca o amolecimento 4) Microfissuras no bordo | 1) Escolher materiais com um mínimo de segregação. 2) Implementar múltiplos processos de têmpera para evitar o aumento da fragilidade da aresta de corte. 3) Durante as operações de retificação, evitar o sobreaquecimento ou a queima da aresta de corte. |

| Descascamento | 1) Colapso local e perda de blocos 2) Em forma de flocos | 1) Acumulação de carbonetos no material, formando uma estrutura em forma de rede 2) Estrutura irregular do material com defeitos locais 3) Tratamento térmico incorreto que conduz a uma fragilidade excessiva 4) Sobreaquecimento local e queimaduras durante a trituração | 1) Optar por materiais de alta qualidade com um mínimo de segregação de carbonetos e uma estrutura homogénea. 2) Implementar vários processos de têmpera, cada um com uma duração típica de mais de 1,5 horas. 3) Utilizar mós de grão grosso e controlar o avanço durante a retificação. |

| Quebrando | Pulverização | 1) Têmpera insuficiente que conduz a uma dureza excessiva e a um aumento da fragilidade da matriz de punção. 2) A força de compressão instantânea que ultrapassa a força de compressão da matriz de punção. 3) Obstrução à remoção do material em excesso. 4) Desalinhamento das ferramentas, fazendo com que o conjunto de matrizes se desvie do centro. 5) Erro do operador, como colocar duas peças de trabalho ao mesmo tempo. | 1) Implementar múltiplos processos de têmpera para manter a dureza da matriz de punção abaixo de 63 HRC. 2) Escolher materiais com elevada resistência à compressão e excelente tenacidade para o fabrico da matriz de punção. 3) Evitar, tanto quanto possível, o forjamento em matriz fechada para garantir uma remoção suave do material em excesso. 4) Preste muita atenção durante o funcionamento, verificando constantemente se a ferramenta está solta ou se existem outras anomalias. |

| Adesão por galgamento | 1) Formação de estilhaços metálicos 2) Riscos na superfície, irregularidades 3) Presença de partículas metálicas na superfície | 1) A peça de trabalho não está limpa e contém impurezas. 2) A matriz não é lisa e tem baixa dureza. 3) Efeitos de lubrificação deficientes. | 1) A superfície da peça de trabalho deve estar limpa, sem impurezas, matérias estranhas e oxidação. 2) Retificar e polir cuidadosamente a cavidade da matriz até obter uma rugosidade superficial de Ra ≤ 0,4 µm. 3) Utilizar aço de alta resistência e alta dureza ou ligas duras para a matriz. 4) Utilizar excelentes fórmulas de lubrificação e melhorar os procedimentos operacionais. |

Danos e medidas preventivas para cavidades de matrizes

As cavidades da matriz de extrusão a frio não são tão propensas a danos como os punções da matriz. As formas comuns de danos na cavidade da matriz incluem fissuras, fissuras longitudinais, fissuras transversais e desgaste geral.

Rachaduras

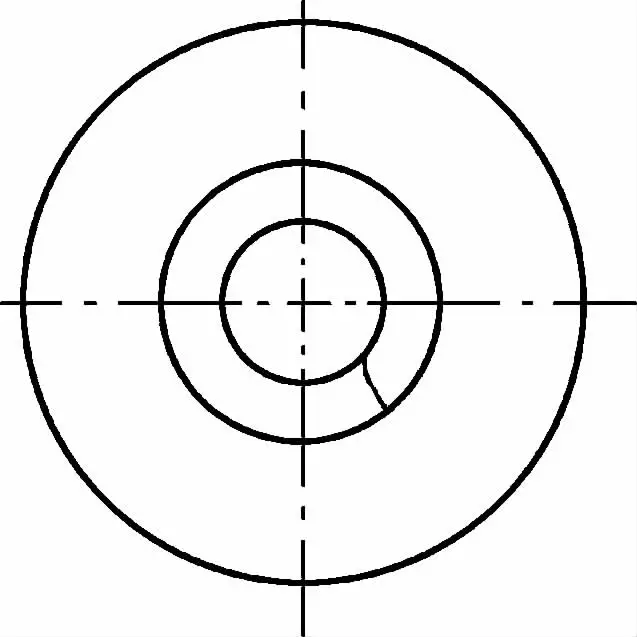

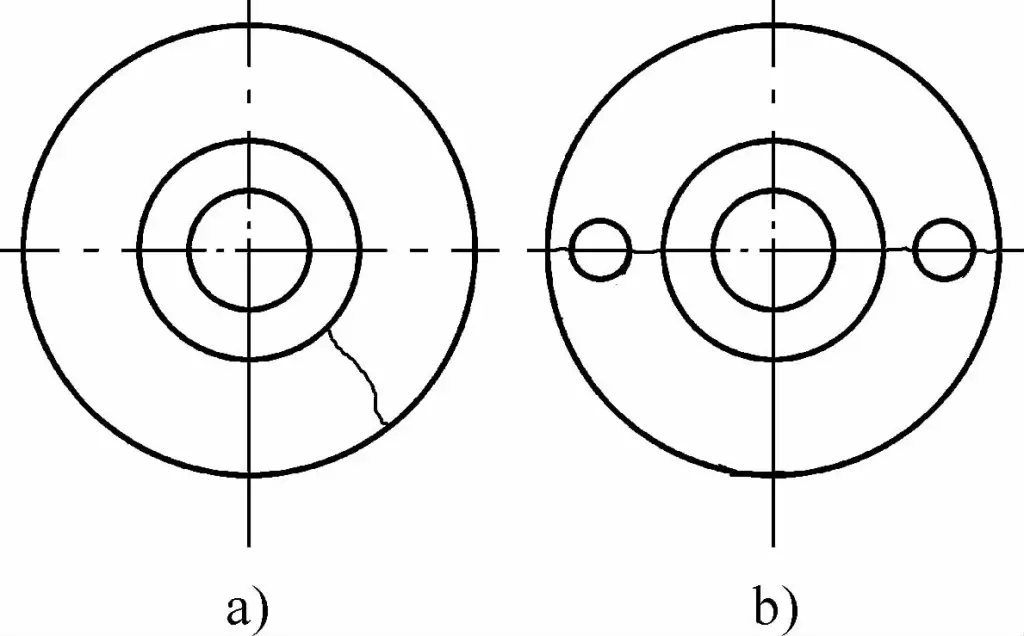

A fissuração é uma forma predominante de dano precoce do molde, observada principalmente como fissuração longitudinal nas pastilhas, como mostra a Figura 9-8. As principais causas de fissuração longitudinal nas pastilhas são a pré-tensão insuficiente, ou devido ao facto de a espessura da parede da pastilha ser demasiado fina, erro de arredondamento excessivo e resistência insuficiente.

Para evitar isto, é crucial aumentar adequadamente a quantidade de interferência e a espessura das inserções da cavidade da matriz. Quando se utilizam inserções de ligas duras, o erro de arredondamento do diâmetro exterior deve ser controlado até 0,005 mm.

Fissuras longitudinais

Como mostra a Figura 9-9, as fissuras ocorrem na superfície interna da cavidade da matriz. Inicialmente, não se assemelham a fissuras ou a riscos de apreensão de calor. No entanto, com o aumento do número de operações de maquinagem, aparecem inúmeros riscos longitudinais, desenvolvendo-se gradualmente numa rede de fissuras que, eventualmente, conduzem à descamação.

Estas fissuras são de natureza de fadiga e são particularmente susceptíveis de ocorrer quando as condições de lubrificação se deterioram e a pré-tensão é insuficiente. Por conseguinte, melhorar a qualidade dos lubrificantes e aumentar adequadamente a quantidade de interferência pode ajudar a reduzir as fissuras longitudinais.

A utilização de um tratamento de nitrocarbonetação para aumentar a dureza da superfície da ferramenta, ou a substituição de ligas duras por aço de ferramenta geral, no fabrico da cavidade da ferramenta, pode eliminar completamente as fissuras mostradas na Figura 9-9a.

a) Fissuras na superfície interna da cavidade

b) Fendas no bordo de trabalho

1 - Riscos iniciais 2 - Rede de fissuras 3 - Delaminação 4 - Fissuras longitudinais

As fissuras longitudinais mostradas na Figura 9-9b ocorrem na posição da banda da borda de trabalho e também se juntam na superfície interna da cavidade da matriz. Embora tenham uma certa profundidade, não penetram e concentram-se principalmente na camada superficial.

Estas fissuras devem-se principalmente à presença de óxidos residuais na superfície da peça em bruto que causam uma lubrificação deficiente, levando à aderência da matriz, ou causadas pelo amolecimento da superfície da matriz. Por conseguinte, a manutenção da limpeza da peça em bruto, o aumento do efeito do tratamento de lubrificação, a implementação de um tratamento de nitrocarbonetação para melhorar a dureza da cavidade da matriz ou a utilização de ligas duras para as inserções da cavidade da matriz podem eliminar eficazmente estas fissuras.

Fissuras transversais

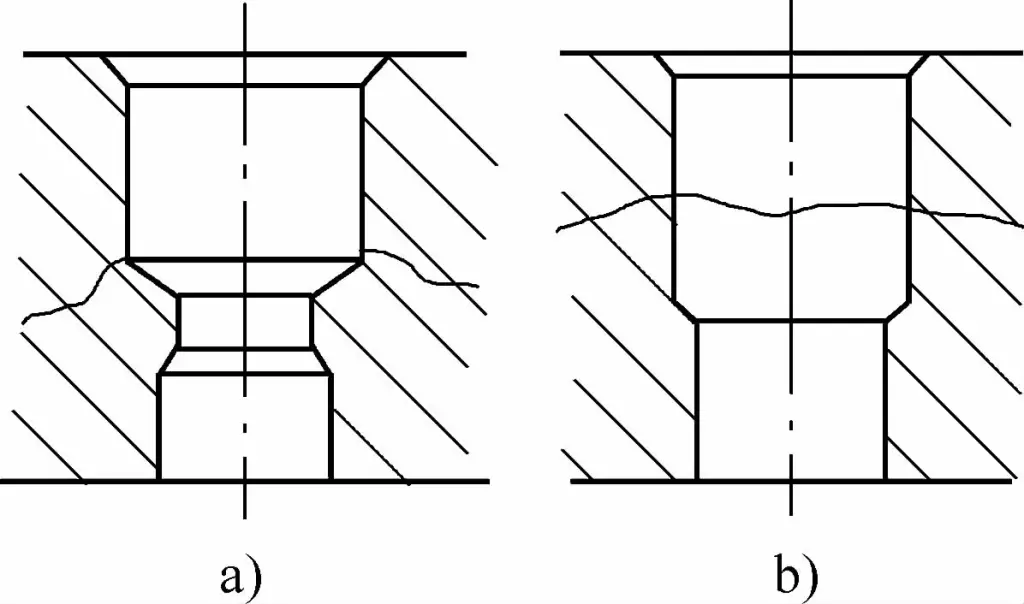

Existem dois tipos comuns de fissuras transversais, como mostra a Figura 9-10. As fissuras transversais no molde mostrado na Figura 9-10a ocorrem na secção de transição da secção transversal. Se o raio do filete na área de transição for adequadamente aumentado, ou se o molde for dividido lateralmente em duas partes neste ponto, estas fissuras podem ser eliminadas.

a) Fissuras no local de transição

b) Fissuras na fronteira entre as partes orientadora e formadora

As fissuras transversais mostradas na Figura 9-10b ocorrem na fronteira entre a parte guia e a parte de formação da matriz, isto é, as partes da matriz que estão sujeitas a acções repetidas. Durante o processo de extrusão, a carga aplicada pelo punção na matriz é uma carga cíclica repetitiva, pelo que a deformação elástica radial da matriz também flutua periodicamente.

Devido a esta repetição prolongada, surgem fissuras transversais na interface. É evidente que a ocorrência de fissuras está diretamente relacionada com a deformação excessiva e a resistência insuficiente da matriz, bem como com as condições de contacto da superfície de ajuste.

Por conseguinte, o aumento da relação entre o diâmetro interior e exterior da pastilha e de todo o molde, o aumento adequado da quantidade de interferência, a garantia de um contacto uniforme da superfície de encaixe ou a utilização de um molde com várias camisas de pressão podem eliminar as fissuras transversais.

Danos

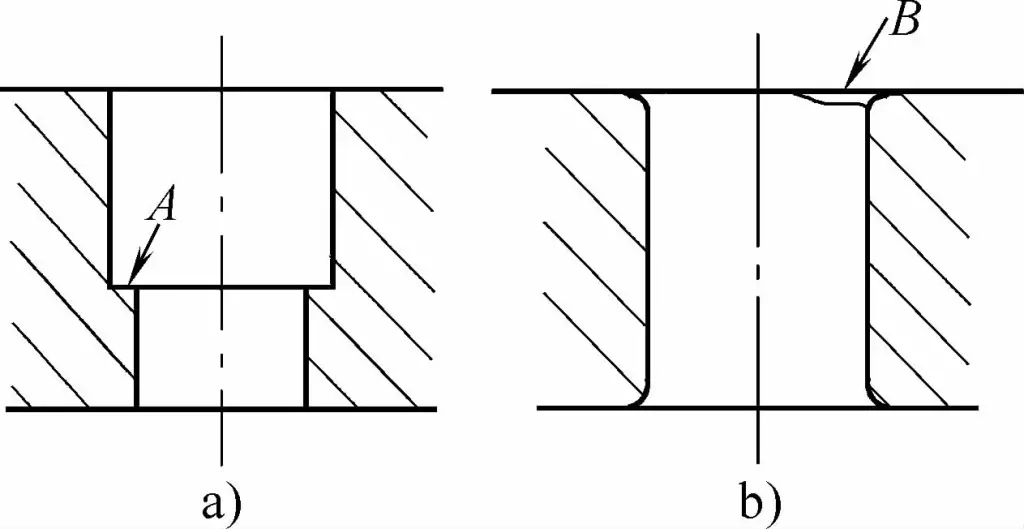

Como ilustrado nas Figuras 9-11, o colapso do canto A e a delaminação B que ocorrem na cavidade da matriz e na superfície de trabalho representam uma forma comum de dano em matrizes de extrusão a frio. Este tipo de dano por delaminação ocorre frequentemente nas arestas da lâmina de trabalho, na crista da aresta ou na boca do furo. Estas são áreas de concentração de tensões e são comparativamente mais fracas.

a) Colapso do canto

b) Descolamento da delaminação

A seleção incorrecta do raio do filete ou a fraca resistência do material podem levar à delaminação local. A descamação do metal também pode ocorrer quando existem defeitos locais ou amolecimento devido a sobreaquecimento local. Por conseguinte, a utilização de materiais de elevada tenacidade, a escolha de um raio de filete adequado e a utilização de lubrificantes de qualidade podem reduzir significativamente e evitar a ocorrência de delaminação.

Danos no anel de pré-tensão e medidas preventivas

As formas de dano do anel de pré-tensão na matriz composta incluem principalmente fissuras longitudinais e deformação permanente.

Fissuração longitudinal

A Figura 9-12a mostra dois tipos de cenários de fissuração longitudinal no anel exterior pré-tensão: um é a fissuração natural que ocorre algumas horas após a montagem, e o outro tipo ocorre sob carga, após a extrusão de algumas, dezenas ou mesmo centenas de peças.

A principal causa desta fissuração é o facto de a pré-interferência do conjunto ser demasiado grande, fazendo com que a tensão de tração gerada pela pré-tensão na superfície interior do anel exterior exceda a tensão de cedência do material do anel exterior, ou seja, a pré-tensão do anel exterior é sujeita a uma tensão de tração excessiva, ou devido à resistência insuficiente ou à dureza excessiva do próprio anel exterior.

Em situações em que um único anel exterior de pré-tensão é pré-apertado, se a dureza do anel exterior for próxima de 50HRC, pode causar fissuras naturais, ou seja, o anel exterior corre o risco de fissurar subitamente por si só durante o período de colocação após a montagem, pelo que a dureza do anel exterior de camada única deve ser controlada abaixo de 45HRC.

No caso da utilização de anéis exteriores de pré-tensão dupla, se a dureza do anel exterior for inferior a 40HRC, a dureza do anel intermédio pode ser de 50HRC. No entanto, durante a montagem, se o anel exterior e o anel intermédio não forem montados em conjunto, também é perigoso. Por conseguinte, para evitar a fissuração do anel exterior, a quantidade de interferência e a dureza do anel exterior devem ser rigorosamente controladas, e o método de montagem deve ser razoável.

Quando se maquinam orifícios para fixação no anel de pré-tensão, como se mostra na Figura 9-12b, porque estes orifícios reduzem muito a resistência do anel exterior e causam concentração de tensões, ocorrendo frequentemente fissuras no local de perfuração durante a extrusão, pelo que se deve tentar evitar fazer orifícios para fixação do molde ou outros orifícios no anel de pré-tensão.

(a) Fissuras no anel exterior

(b) Fissuração no ponto de perfuração

Deformação permanente

A deformação permanente pode ocorrer devido à seleção inadequada do material para o anel pré-esforçado, à baixa dureza ou resistência após o tratamento térmico ou à interferência excessiva durante a montagem, resultando numa pressão radial excessiva.

Por conseguinte, a utilização de materiais de qualidade superior, a aplicação de processos de tratamento térmico razoáveis para aumentar a dureza e a resistência, ou a escolha optimizada do diâmetro e da interferência do anel pré-esforçado para garantir que a pré-carga não excede a tensão de cedência do material, permitem evitar essa deformação permanente.

Danos na placa de pressão e medidas preventivas

Existem principalmente duas formas de danos na placa de pressão devido a vários motivos: fissuras radiais e deformação permanente.

Fissuras radiais

As fissuras radiais referem-se a fissuras radiais geradas ao longo da direção radial da placa de pressão, como se mostra na Figura 9-13. As causas das fissuras radiais incluem:

① material pobre da placa de pressão e baixa dureza;

② superfície de rolamento irregular (ver Figura 9-13a) ou diâmetro de matriz demasiado pequeno (ver Figura 9-13b);

③ a placa de pressão sofre múltiplas deformações elásticas repetidas, dando origem a fissuras por fadiga.

As medidas preventivas para eliminar estas fissuras incluem:

① aumentar a dureza da placa de pressão;

② aumentar a espessura da placa de pressão ou o diâmetro da matriz;

③ adicionar um anel de reforço no exterior da placa de pressão para aumentar a sua resistência;

④ garantir o paralelismo dos planos superior e inferior da placa de pressão durante o processamento, sem irregularidades.

a) Indentação

b) Protrusão.

1 - Placa de pressão

2 - Soco

Deformação permanente

As razões para a deformação permanente da superfície de apoio da placa de pressão são:

① a resistência da placa de pressão não é suficiente;

② força de extrusão excessiva da unidade;

③ espessura insuficiente da placa de pressão ou diâmetro da matriz demasiado pequeno.

As medidas preventivas para evitar este tipo de deformação permanente incluem:

① utilizando materiais de alta qualidade para fabricar a placa de pressão;

② adotar um processo de tratamento térmico razoável para aumentar a dureza e a resistência da placa de pressão;

③ aumentar a espessura da placa de pressão e o diâmetro da matriz para melhorar a capacidade de compressão da placa de pressão;

④ utilização de placas de pressão de várias camadas para aliviar a elevada pressão transmitida pelas matrizes convexas e côncavas.