1. Nova tecnologia para a curvatura livre de tubos

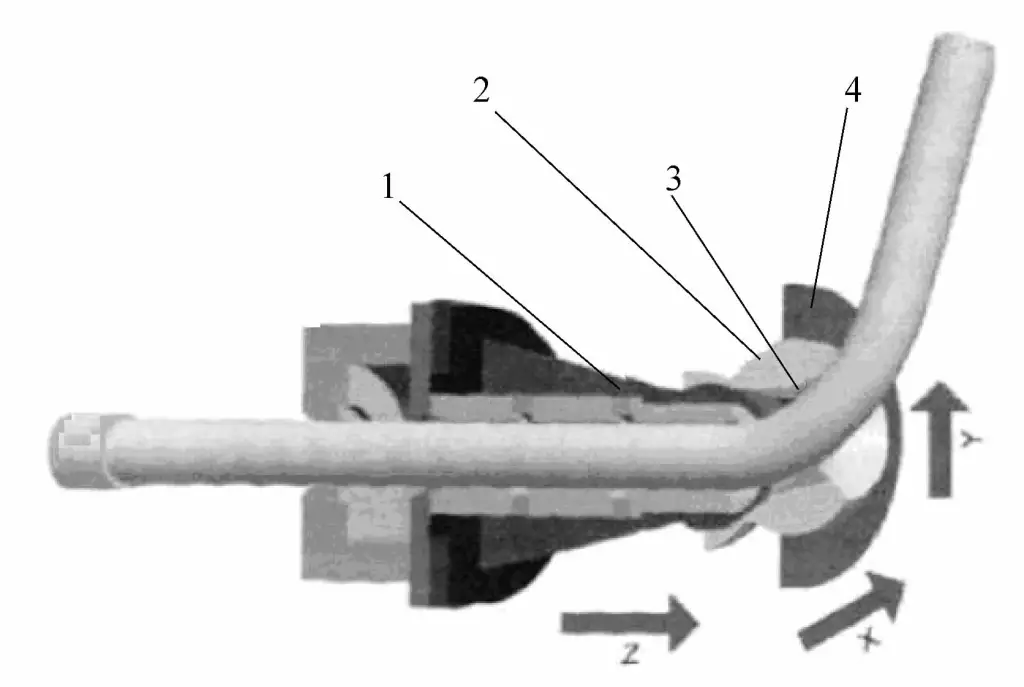

A nova tecnologia de curvatura livre de tubos é utilizada principalmente na indústria automóvel. O princípio do processo é mostrado na Figura 4-87. A curvatura é completada principalmente pela alimentação na direção Z através do molde guia e do molde de curvatura, enquanto o molde de curvatura é ligado ao molde guia através de um rolamento de esferas. Durante a curvatura do tubo, só é necessário alterar a direção X e Y do rolamento de esferas através de um servomotor AC.

1-Molde de guia

2-Molde de dobragem

3-Cerâmica ou pastilhas de metal duro

Rolamentos de 4 esferas

O processo de curvatura livre tem muitas vantagens, tais como a velocidade de curvatura rápida e a capacidade de formar completamente de acordo com geometrias de curvatura personalizadas sem a necessidade de voltar a fixar o tubo, mesmo no caso de curvaturas múltiplas ou curvaturas em espiral com apenas uma pequena quantidade de transição. Além disso, é especialmente adequado para dobrar perfis e tubos, tornando a dobragem livre mais aplicável ao fabrico de veículos automóveis peças de dobragem.

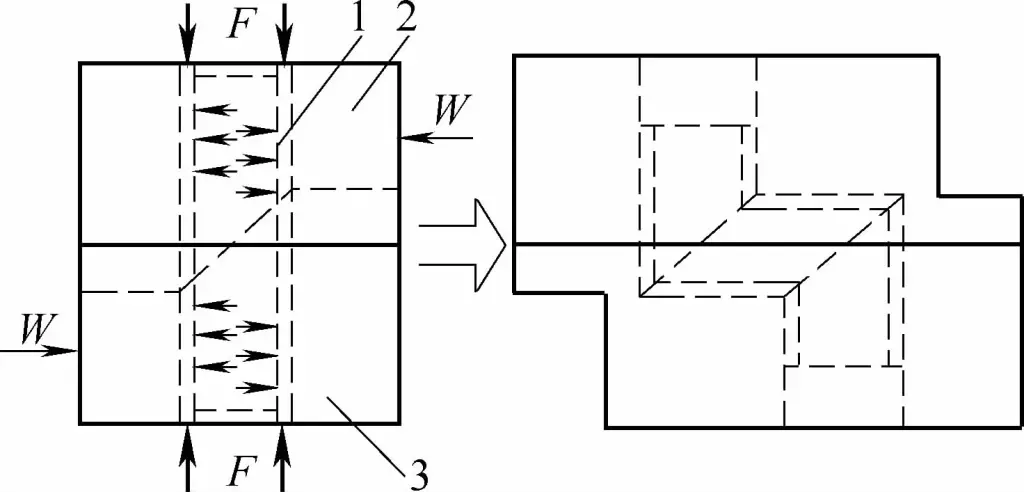

2. Processo de dobragem de raio zero

No fabrico de permutadores de calor para unidades de ar condicionado, dispositivos de água quente, etc., devido à limitação do espaço da tubagem, é desejável ter um tamanho tão pequeno quanto possível. raio de curvatura possível. Nos últimos anos, um processo de dobragem com um raio de dobragem zero foi desenvolvido com sucesso através da combinação do processamento de dobragem com o sistema hidráulico. Como se mostra na Figura 4-88, o molde é constituído por um molde superior 2 e um molde inferior 3. É inserido um tubo de aço nos moldes superior e inferior, é aplicada uma pressão interna P no interior do tubo e os moldes superior e inferior movem-se um em relação ao outro sob a ação do impulso W, fazendo com que o tubo de aço sofra uma flexão de raio zero.

1-Tubo em branco

2-Molde superior

3-Molde inferior

Para evitar a fratura local durante a deformação por flexão, é aplicada uma pressão F em ambas as extremidades do tubo de aço. A escolha da pressão interna P, da pressão F e da força de deslocação do molde W adequadas é benéfica para reduzir a possibilidade de defeitos durante a deformação do aço. curvatura de tubos processo de conformação, obtendo-se assim tubos curvos de alta qualidade.

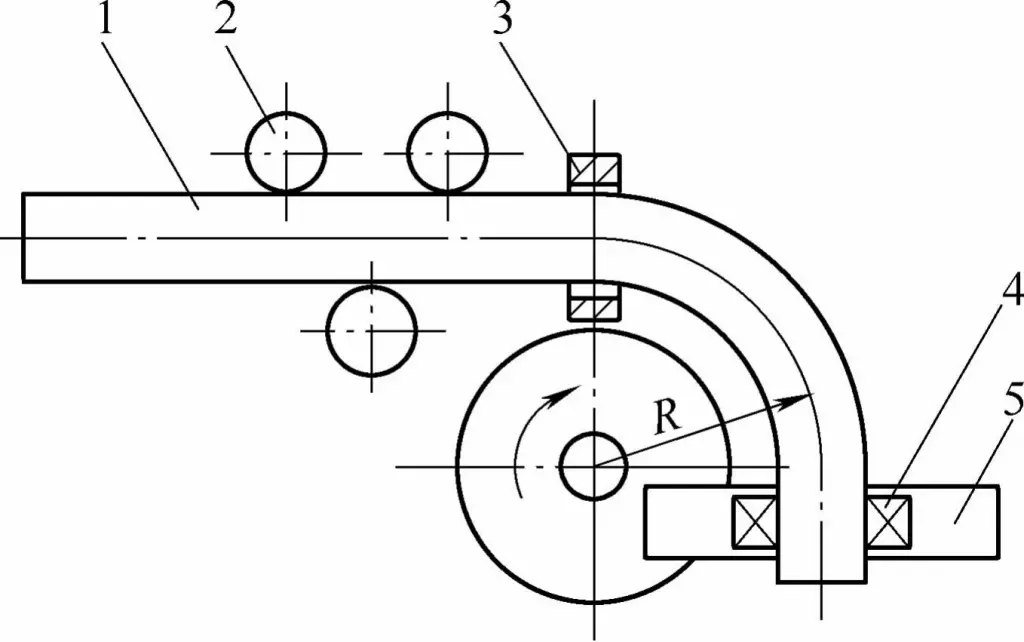

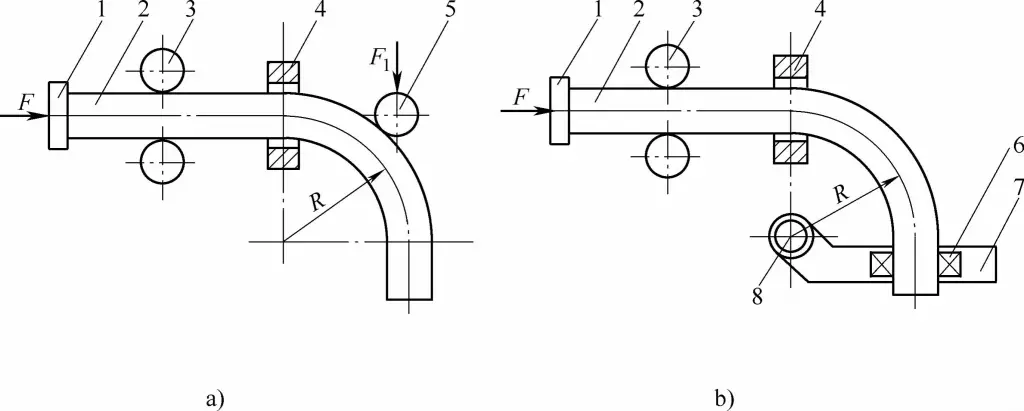

3. Processo de dobragem a quente por indução de média frequência

A curvatura de média frequência e a curvatura por chama são um processo contínuo de aquecimento, curvatura e arrefecimento, que pertence ao processo de curvatura a quente. A curvatura de média frequência envolve a colocação de uma bobina de indução de média frequência à volta do tubo em branco, baseando-se na corrente de indução de média frequência para aquecer localmente o tubo em branco até à temperatura elevada necessária, dobrando depois a parte aquecida e pulverizando imediatamente água para arrefecer após a dobragem, obtendo assim os acessórios para tubos dobrados necessários.

A curvatura de média frequência requer equipamento especializado, como as máquinas de curvar eléctricas de indução de média frequência. De acordo com os diferentes métodos de aplicação do binário de flexão pela máquina de dobragem, esta divide-se em dobragem por tração e dobragem por pressão (ver Figuras 4-89 e 4-90).

1-Tubo em branco

2-Rolo de apoio

3-Bobina de indução

4 braçadeiras

5-Braço oscilante

1-Chave deflectora de impulso

2-Pipe blank

3-Rolo de apoio

Bobina de 4 indução

Rolo 5-Top

6-Chuck

Braço de 7 giros

8 eixos

4. Processo de dobragem por tensão térmica

O processo de dobragem por esforço térmico é um método de conformação especial que utiliza o esforço térmico gerado pela distribuição desigual da temperatura no interior da peça de trabalho para impulsionar a deformação da peça de trabalho. Tem as vantagens de não ter força externa, não ter molde e ser fácil de operar no local. Os métodos habituais para gerar stress térmico incluem o aquecimento ou arrefecimento local da peça de trabalho. Os métodos de aquecimento incluem o aquecimento local por chama e o aquecimento global num forno de aquecimento; os métodos de arrefecimento incluem o arrefecimento por ar, o arrefecimento por pulverização de água e o arrefecimento por imersão.

O método específico a ser adotado deve ser selecionado de acordo com as condições reais de processamento e as características da peça de trabalho. O Instituto de Tecnologia Eletromecânica de Pequim realizou uma investigação relacionada com a curvatura por esforço térmico de tubos e concebeu um esquema de aquecimento global no forno seguido de arrefecimento por imersão, que pode obter melhores efeitos de curvatura. Em primeiro lugar, o tubo é aquecido a uma determinada temperatura elevada, sendo depois imerso horizontalmente em água a uma determinada velocidade. Depois de o tubo estar completamente arrefecido, acaba por dobrar para o lado que foi imerso em água em último lugar.

5. Dobragem por conformação a laser

A dobragem a laser é uma nova tecnologia que utiliza o campo interno de tensão térmica não uniforme formado quando um feixe de laser irradia a superfície de um material para obter a conformação do material. A essência da dobragem a laser dobragem e conformação baseia-se nas características de expansão e contração térmicas dos materiais, alterando os parâmetros de aquecimento para obter uma distribuição de temperatura razoável, controlando assim a dimensão e a direção da tensão térmica gerada no interior do material, fazendo com que a deformação plástica do material se desenvolva na direção predeterminada e, finalmente, produza a dimensão de deformação necessária do método de moldagem.

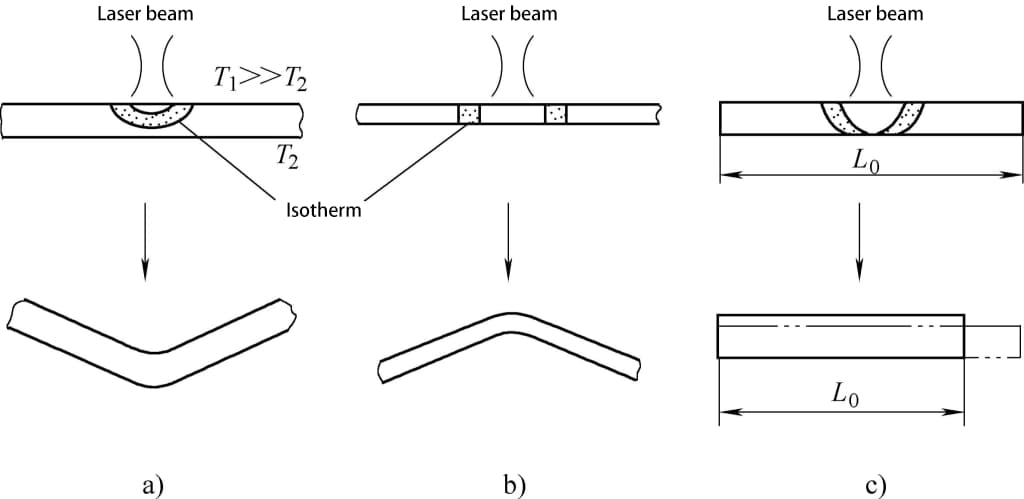

O seu mecanismo de deformação é muito complexo, sendo frequentemente uma mistura de vários mecanismos. Atualmente, muitos académicos nacionais e estrangeiros têm feito muito trabalho de investigação sobre o mecanismo específico da conformação térmica a laser, que pode ser resumido em três mecanismos de deformação principais, nomeadamente o Mecanismo de Gradiente de Temperatura (TGM), o Mecanismo de Encurvadura (BM) e o Mecanismo de Perturbação (UM), como se mostra na Figura 4-91.

a) Mecanismo de gradiente de temperatura

b) Mecanismo de encurvadura

c) Mecanismo de perturbação

Ao formar tubos dobrados com lasers, ao ajustar a parâmetros de processamento do laser e escolhendo a trajetória de varrimento adequada, é possível formar tubos curvos de qualquer forma. As suas vantagens significativas são as seguintes:

1) Conformação sem molde, ciclo de produção curto, elevada flexibilidade, especialmente adequado para a produção de pequenos lotes de peças grandes.

2) Conformação sem contacto, a parte deformada não está sujeita a forças externas, não produz deformação por ricochete de poeira e outros problemas relacionados.

3) Pertence à conformação a quente, a deformação total é acumulada por várias varreduras, portanto, pode formar materiais que são difíceis de deformar à temperatura ambiente.

O processamento a laser é um método de fabrico flexível em que não existe qualquer ação mecânica de contacto entre a peça de trabalho e o feixe de laser; é um método direto que pode remover material diretamente da peça de trabalho para formar formas de peças, mantendo uma elevada precisão e automatizando todo o processo de processamento; o processamento a laser é adequado para moldar materiais difíceis de maquinar, tais como ligas duras, ligas de titânio e ligas de níquel; tem a capacidade de processamento micromecânico.

Devido às vantagens acima referidas, o processamento a laser é atualmente muito utilizado em corte a laserA tecnologia de processamento a laser é utilizada para a soldadura a laser, a marcação a laser, o tratamento de modificação da superfície a laser, a perfuração a laser e outros aspectos. Com o desenvolvimento contínuo da tecnologia de processamento a laser, a elevada flexibilidade, a ampla aplicabilidade e a forte penetração do processamento a laser têm atraído grande interesse de muitos académicos, que estão a competir para introduzir a tecnologia laser em algumas tecnologias tradicionais.