Direção do movimento do punção

A direção do movimento do punção está criticamente ligada à vida útil da matriz de punção. Idealmente, o material ou produto semi-acabado deve ser cortado perpendicularmente ao eixo do punção. socoou seja, o plano de perfuração da peça de trabalho é vertical em relação à direção do movimento do punção.

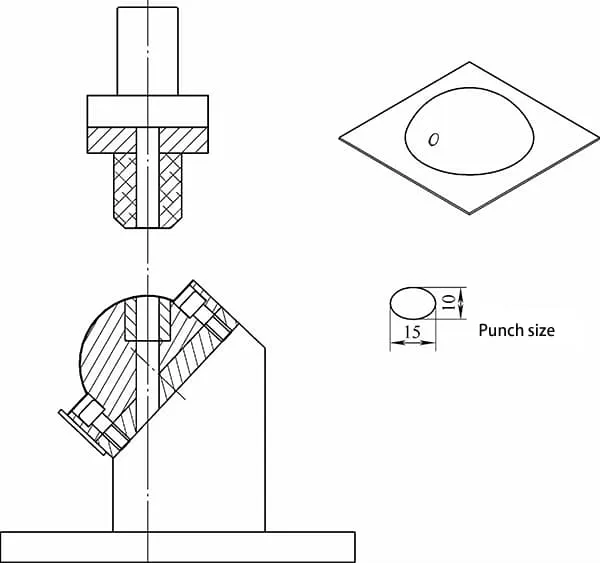

Em certas circunstâncias especiais em que esta condição não pode ser cumprida, é ainda essencial assegurar que o centro de gravidade ou o centro simétrico do perfil cortado se alinhe perpendicularmente com o eixo do punção, como ilustrado na Figura 2-5.

Para garantir que o punção permanece perpendicular à superfície de corte, evitando assim que o eixo do punção se alinhe com a direção de movimento do cilindro da prensa ou da mesa de trabalho superior, deve ser utilizado um método que utilize uma cunha inclinada com um cursor ou uma cunha inclinada com rolamentos e casquilhos.

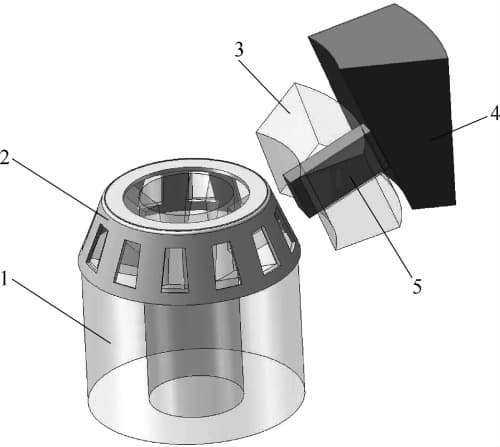

Nos moldes de corte e vinco, a utilização de uma cunha inclinada com um controlo deslizante é mais comum em moldes de perfuração para peças em forma de anel, como ilustrado na Figura 2-6. Este método é também por vezes utilizado para perfurar e aparar grandes peças de cobertura desenhadas.

Classificação de matrizes de perfuração

A principal função de uma matriz de perfuração é separar o material e, com base nesta premissa, existem várias formas de categorizar as matrizes de perfuração.

Com base na natureza do processo, as matrizes de perfuração podem ser divididas em matrizes de corte, matrizes de perfuração, matrizes de corte, matrizes de corte e matrizes de perfuração de precisão.

Em termos de combinações de processos, as matrizes de perfuração são classificadas em matrizes de operação única, matrizes compostas e matrizes progressivas.

Além disso, existem outros métodos de classificação, como o método de orientação, o método de retenção de material e os materiais utilizados para as matrizes macho e fêmea.

Neste livro, classificamos de acordo com o método de ejeção da peça, uma abordagem direta e abrangente para analisar diferentes tipos de características do molde. Nesta base, os moldes de perfuração podem ser classificados da seguinte forma:

1) Matriz standard com ejeção da parte inferior.

2) Matriz standard com ejeção da parte superior.

3) Cunho composto invertido.

4) Molde invertido com ejeção da sucata superior.

5) Matriz de remoção de aparas, que remove as aparas por corte, normalmente utilizada em matrizes progressivas.

6) Morte progressiva.

7) Matriz progressiva simplificada.

8) Rotativo tosquia que podem ainda ser divididas em matrizes de corte por rolo e matrizes de corte por oscilação.

1-Matriz 2-Peça de trabalho 3-Deslizamento 4-Colar inclinado 5-Punção

Seleção de punções e matrizes

A seleção do punção e da matriz correctos é um passo crucial que determina os custos de fabrico, a vida útil e o método de funcionamento da matriz; afecta não só a qualidade e o custo unitário do produto, mas também a segurança pessoal do operador, pelo que é uma decisão que requer uma análise cuidadosa.

Com base na análise das características dos conjuntos de punções e matrizes, devem ser feitas as seguintes considerações ao escolher o método de funcionamento de um punção e matriz:

1) Para peças de trabalho sem furos e sem requisitos de elevada planicidade, recomenda-se uma matriz de corte de descarga inferior, tal como para peças de repuxo profundo ou dobradas. Este tipo de matriz tem uma estrutura simples, longa vida útil, elevado fator de segurança, e é mais conveniente de operar e manter do que outras matrizes.

2) Para as peças que requerem uma grande precisão no espaçamento entre os furos ou entre os furos e o contorno, deve ser selecionada uma matriz composta de perfuração de descarga invertida.

3) Para peças com furos em que a precisão de tamanho não é muito exigida, pode optar-se por uma matriz de passo simples ou por uma matriz composta de perfuração de descarga invertida.

4) Para peças em que a precisão do espaçamento entre furos é crítica, mas a precisão relativa ao contorno não o é, uma matriz progressiva simples é adequada.

5) No caso de peças com saliências estreitas e orifícios no meio, deve ser utilizada uma ferramenta de remoção de sucata ou uma ferramenta de corte de descarga superior, em vez de uma ferramenta de corte de descarga inferior, para evitar que as saliências estreitas obstruam a cavidade da ferramenta e aumentem a carga sobre o punção, podendo fazer com que o punção se dobre ou crie uma irregularidade espaço entre o punção e a matriz.

6) Para peças com muitos furos pequenos ou onde a distância absoluta entre furos é inferior a 6 mm, deve ser considerada uma matriz progressiva.

7) Para peças estreitas e longas com dois lados máximos rectos e paralelos à direção de alimentação, deve ser dada prioridade a uma matriz de corte ou a uma matriz progressiva. Esta abordagem pode eliminar a força de perfuração necessário para os dois lados compridos, aumentar a resistência da matriz, aumentar significativamente a vida útil da matriz e garantir uma maior qualidade e precisão da peça de trabalho.

8) Para perfurar sucata a partir de restos de material, pode ser utilizada uma matriz de operação única, como uma matriz de corte de descarga superior, uma matriz de corte de descarga inferior ou uma matriz composta. Estas matrizes geralmente não necessitam de guias e casquilhos, permitindo uma maior adaptabilidade a materiais irregulares. Quando são necessários postes-guia, devem ser instaladas buchas para evitar que o material fique preso na fenda e cause acidentes.

9) A aresta de corte de uma tesoura de disco é um par de rolos que são ajustados para acomodar alterações no diâmetro do material. Assim, a tesoura de disco é uma matriz de separação de material altamente versátil. Quando o diâmetro de corte D é ≥350mm, uma tesoura de disco pode substituir uma matriz de corte, poupando uma quantidade significativa de material de matriz e reduzindo o tempo de produção de uma matriz de corte, encurtando assim o ciclo de produção.

10) As tesouras giratórias têm uma estrutura complexa e são difíceis de conceber e fabricar; são adequadas para a produção em grande escala com boas condições de processamento, especialmente se o processo anterior envolver estiramento profundo.

11) O tipo de matriz deve ser determinado com base no tamanho, forma e complexidade da peça. Geralmente, as peças de grandes dimensões utilizam matrizes de operação simples, enquanto as peças mais pequenas e complexas utilizam frequentemente matrizes compostas ou progressivas.

12) A escolha do método de funcionamento do punção e da matriz deve também basear-se no volume de produção. Para a produção em pequena escala, as matrizes devem ser simples e de baixo custo, favorecendo as matrizes de operação única; para a produção em grande escala, onde o custo da matriz é uma proporção menor do custo de perfuração, podem ser utilizadas matrizes compostas ou progressivas.