I. Processamento da perfuração

O processamento de perfuração é um método de maquinação de furos numa peça de trabalho utilizando uma broca. Quando se maquina uma peça de trabalho numa prensa de perfuração, geralmente, a peça de trabalho é fixada no lugar, e a ferramenta roda (movimento principal) enquanto se move axialmente (movimento de avanço).

1. Características e aplicações da perfuração

(1) Características do processo

- A broca corta num estado semi-fechado, com uma grande quantidade de remoção de metal, tornando difícil a remoção de aparas.

- A fricção é intensa, gerando muito calor, dificultando a dissipação do calor e aumentando a temperatura de corte.

- Não é fácil esmerilar a broca em arestas de corte simétricas, e o diâmetro do furo processado expande-se frequentemente.

- A extrusão é severa, a força de corte é grande, causando facilmente o endurecimento por trabalho a frio da parede do furo.

- A broca é fina e tem uma grande saliência, pouca rigidez e é propensa a desvios durante a maquinagem.

- A precisão da perfuração é baixa, com um grau de tolerância de IT13~IT12, e um rugosidade da superfície valor de Ra12,5~6,3μm.

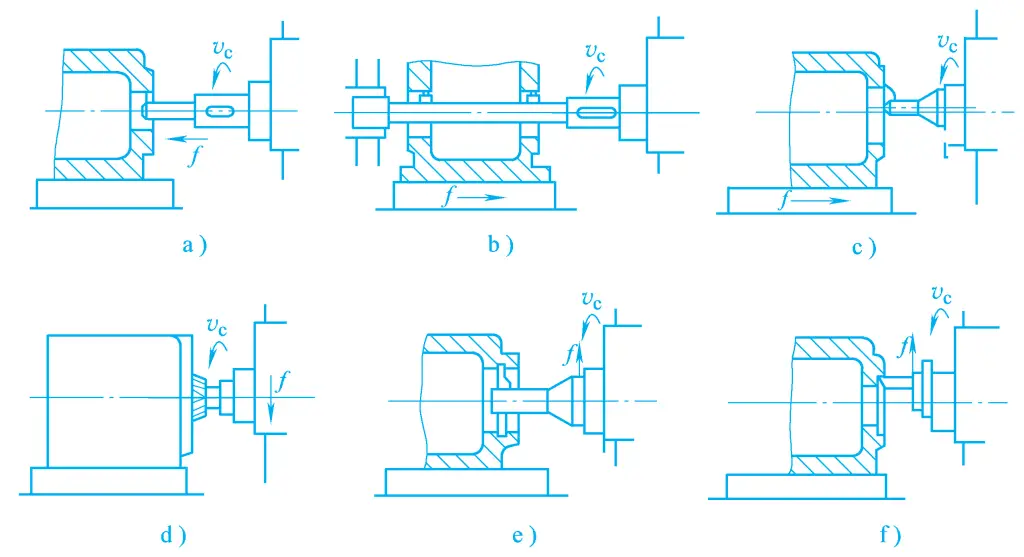

(2) Intervalo do processo

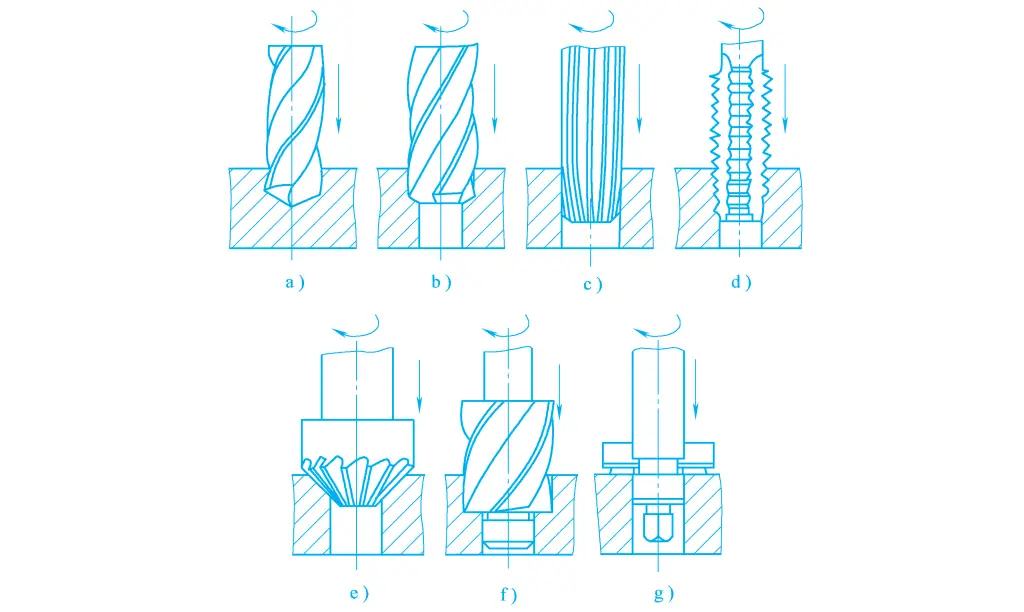

A gama de processos de perfuração é vasta. Utilizando diferentes ferramentas na prensa de perfuração, é possível completar a perfuração de furos centrais, perfuração, fresagem, fresagem, roscagem, mandrilagem e faceamento, como se mostra na Figura 1. A precisão da perfuração na prensa de perfuração é baixa, mas também é possível processar furos com requisitos de alta precisão (IT8~IT6, valor de rugosidade da superfície de Ra1,6~0,4μm) através de perfuração-fresagem-fresagem, e também processar furos com requisitos posicionais utilizando acessórios.

a) Perfuração

b) Alargamento

c) Alargamento

d) Enfiamento

e)、f) Furo de cabeça enterrado de háfnio

g) Plano de háfnio

2. Máquina de perfuração

Os principais tipos de máquinas de perfuração incluem máquina de perfuração de bancada, máquina de perfuração vertical, máquina de perfuração radial e máquinas de perfuração especializadas, etc. De seguida, apresentamos os dois tipos de máquinas de perfuração mais utilizados.

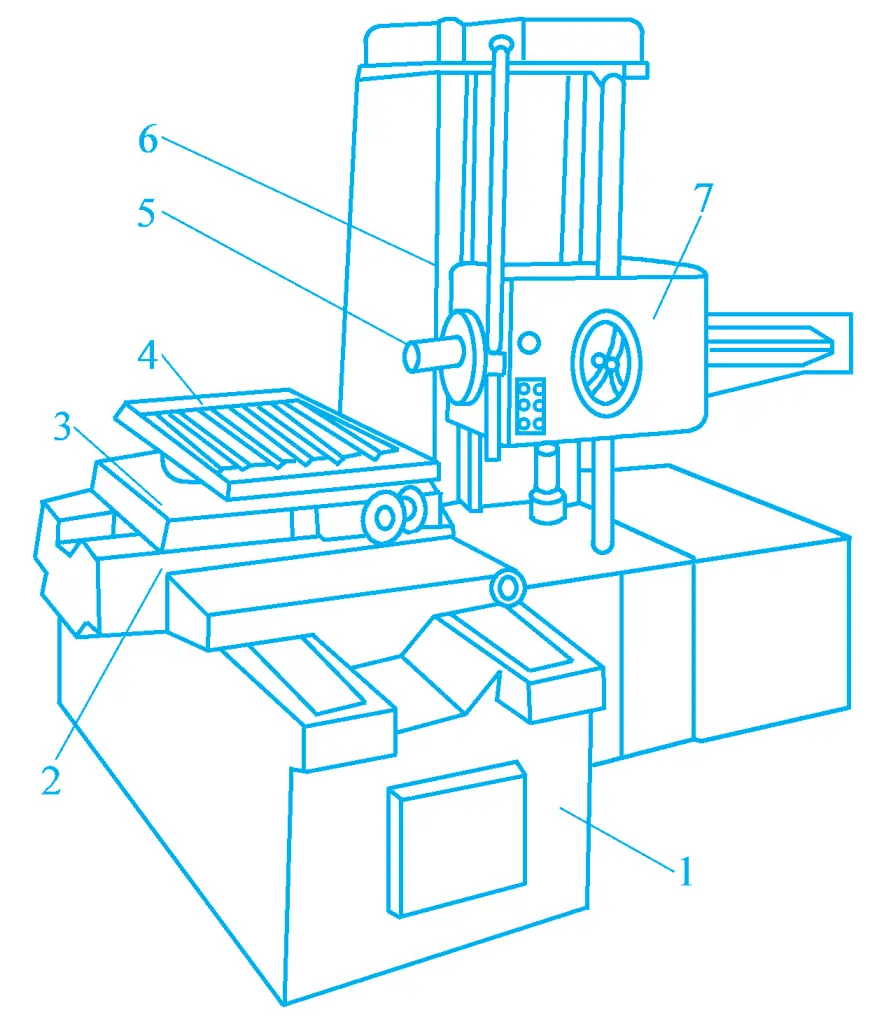

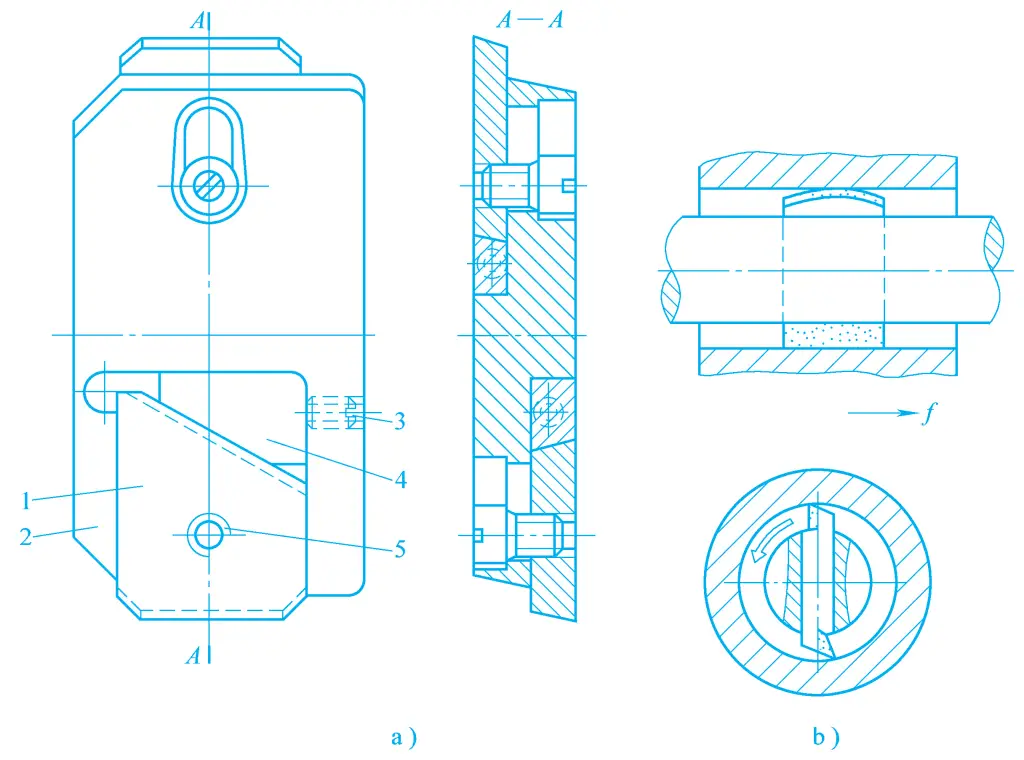

(1) Máquina de perfuração vertical

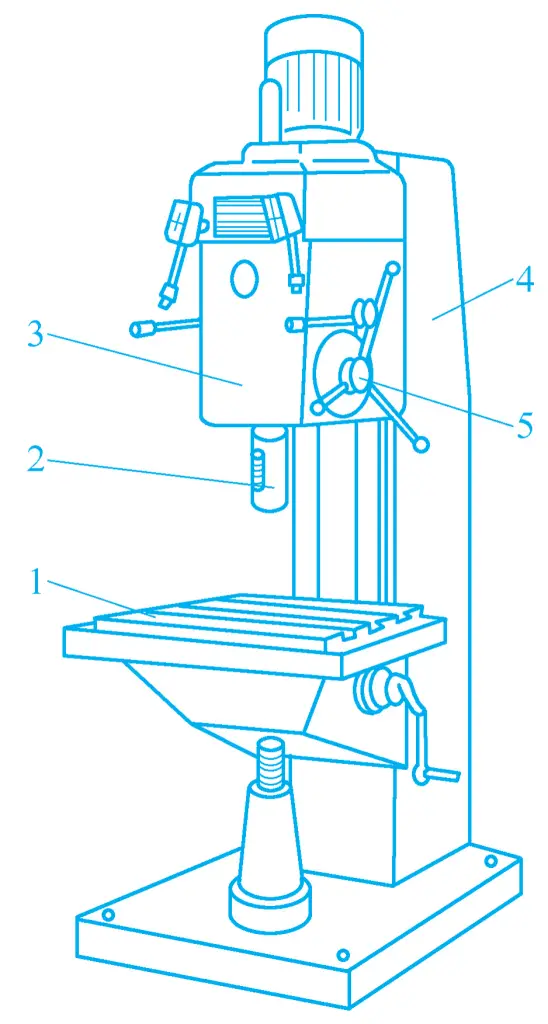

As máquinas de perfuração vertical dividem-se em três séries: máquinas de perfuração vertical cilíndrica, máquinas de perfuração vertical de coluna quadrada e máquinas de perfuração vertical multieixos ajustáveis. A figura 2 mostra uma máquina de perfuração vertical de coluna quadrada, cujo fuso está disposto verticalmente, com a sua posição fixa na direção horizontal, e a posição do furo a ser processado deve ser encontrada movendo a peça de trabalho.

1-Mesa de trabalho

2-Fuso principal

3-Cabeça de gado

4-Coluna

5-Mecanismo de funcionamento

A caixa do mandril 3 e a mesa de trabalho 1 estão ambas montadas nas calhas de guia verticais da coluna quadrada 4 e podem ser ajustadas em posição para acomodar peças de trabalho de diferentes alturas. Uma vez ajustada a posição, as suas posições relativas não se movem durante o processamento. Para além do movimento rotativo principal, o fuso também se move axialmente para o movimento de avanço.

Utilizando o mecanismo de funcionamento 5 montado na caixa do fuso 3, é possível efetuar a elevação rápida e a alimentação manual do fuso, bem como o engate e desengate da alimentação motorizada. A mudança de direção de rotação do fuso é conseguida através da rotação para a frente e para trás do motor. Este tipo de máquina de perfuração tem baixa produtividade e é usado principalmente para processamento de produção de peças únicas e pequenos lotes de peças de trabalho médias e pequenas.

(2) Máquina de perfuração radial

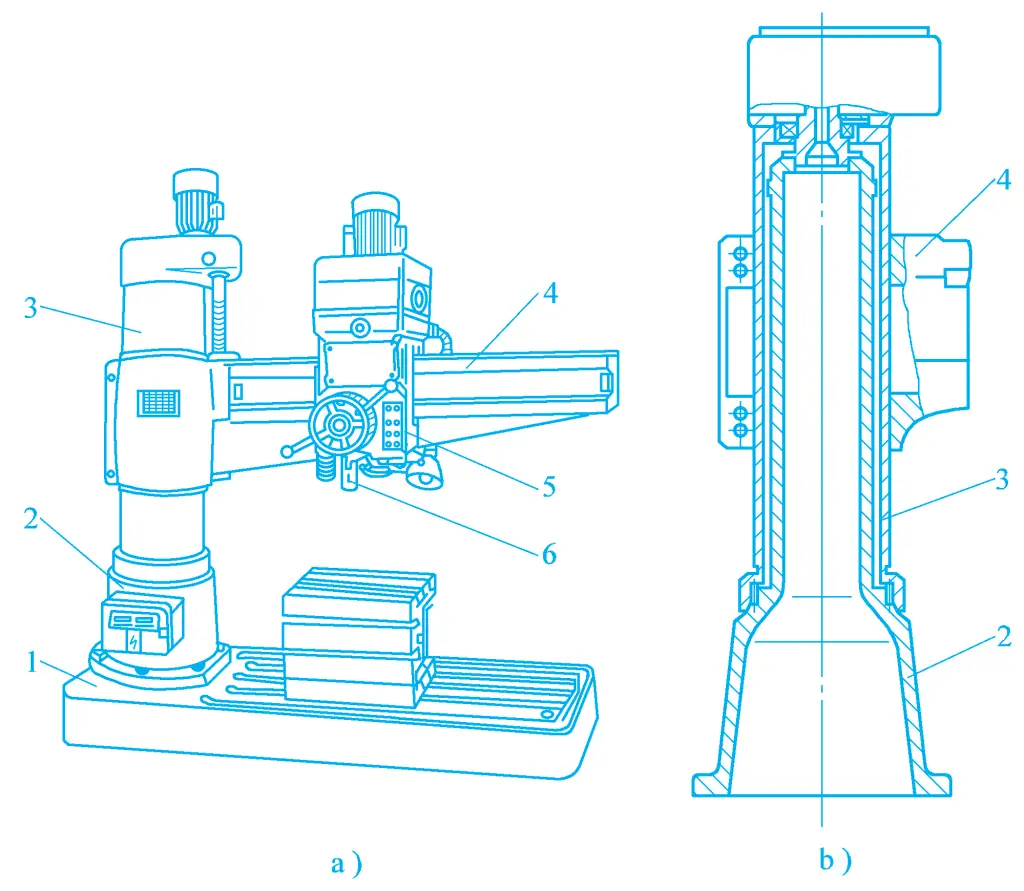

Ao efetuar furos em peças de grandes dimensões, é desejável que a peça de trabalho permaneça estacionária enquanto o fuso da máquina de furar pode ser ajustado para qualquer posição. A figura 3a mostra a forma externa de uma máquina de perfuração radial. A base 1 está equipada com uma coluna, que está dividida em duas camadas: a coluna interior 2 está fixa na base 1 e a coluna exterior 3 é suportada por rolamentos e pode rodar em torno da camada interior, como mostra a Figura 3b. O braço 4 pode deslocar-se para cima e para baixo ao longo da coluna exterior 3, e a caixa do fuso 5 pode deslocar-se horizontalmente ao longo da guia do braço.

a) Forma exterior

b) Estrutura da coluna

1-Base

2-Coluna interior

3-Coluna externa

4 braços

Caixa de 5 fusos

6 eixos

Assim, a posição do fuso 6 pode ser convenientemente ajustada. Para evitar que o fuso se desloque horizontalmente durante o processamento, a máquina de perfuração radial está equipada com mecanismos de fixação entre a caixa do fuso e o braço, a coluna exterior e a coluna interior, e o braço e a coluna exterior. A peça de trabalho pode ser fixada na mesa de trabalho, ou se a peça de trabalho for grande, a mesa de trabalho pode ser removida e a peça de trabalho montada diretamente na base. As máquinas de perfuração radial são amplamente utilizadas para processar peças de trabalho de grande e médio porte.

3. Perfuração

As brocas utilizadas nas operações de perfuração são ferramentas de corte de tamanho fixo, que podem ser divididas em brocas planas, brocas helicoidais, brocas de furo profundo e brocas de centro de acordo com as suas características estruturais e utilizações, com diâmetros de perfuração que variam entre 0,1 e 100 mm e uma vasta gama de profundidades de perfuração. As operações de perfuração são amplamente utilizadas para a maquinação em bruto de furos e também podem ser utilizadas para a maquinação final de furos não críticos.

A broca helicoidal é a broca mais utilizada na produção e a sua aplicação é apresentada de seguida.

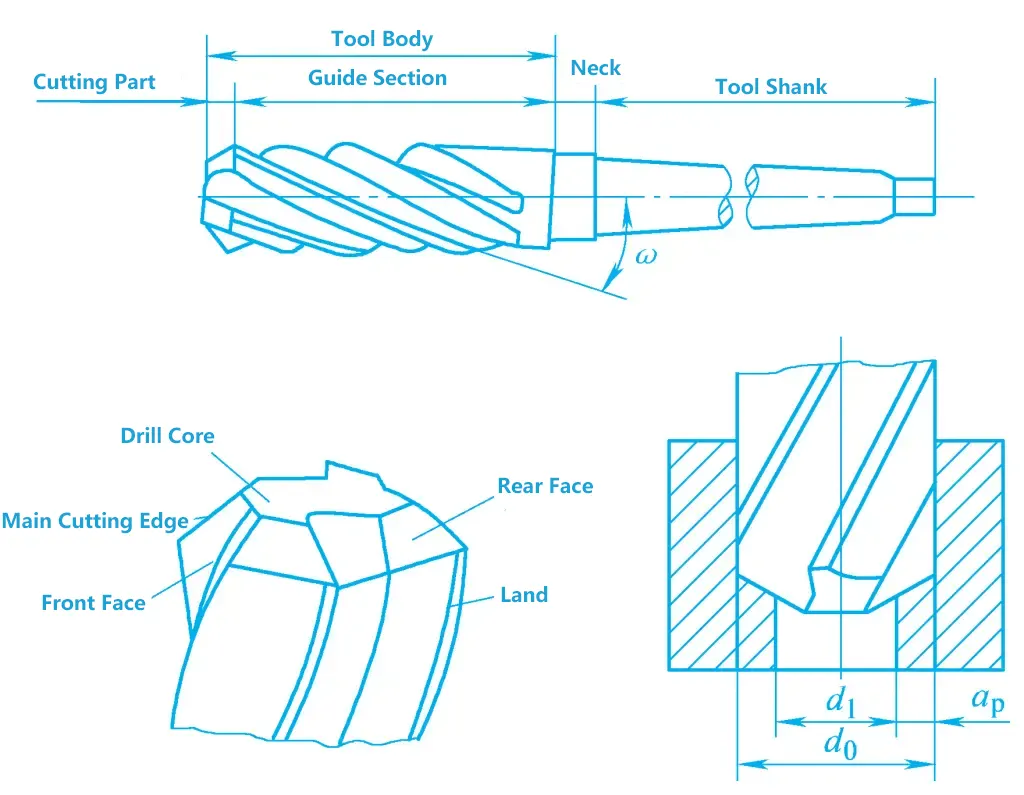

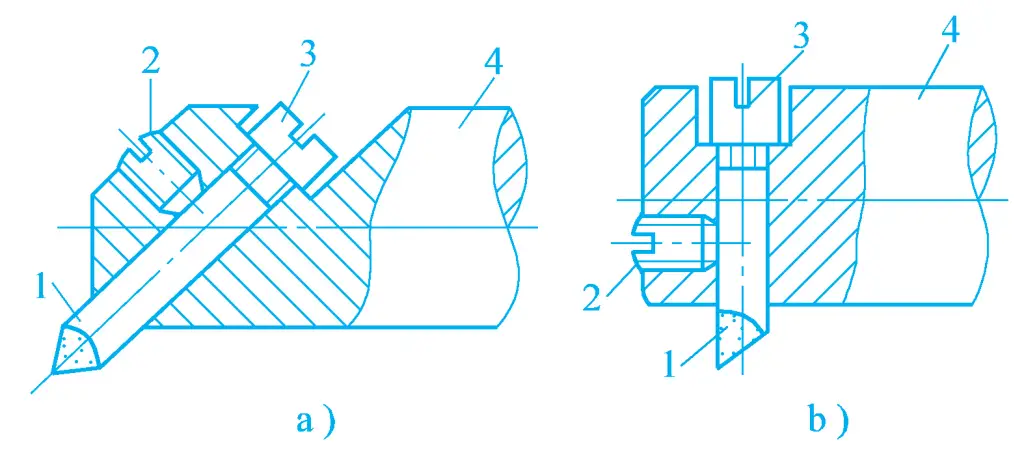

(1) Composição da broca helicoidal

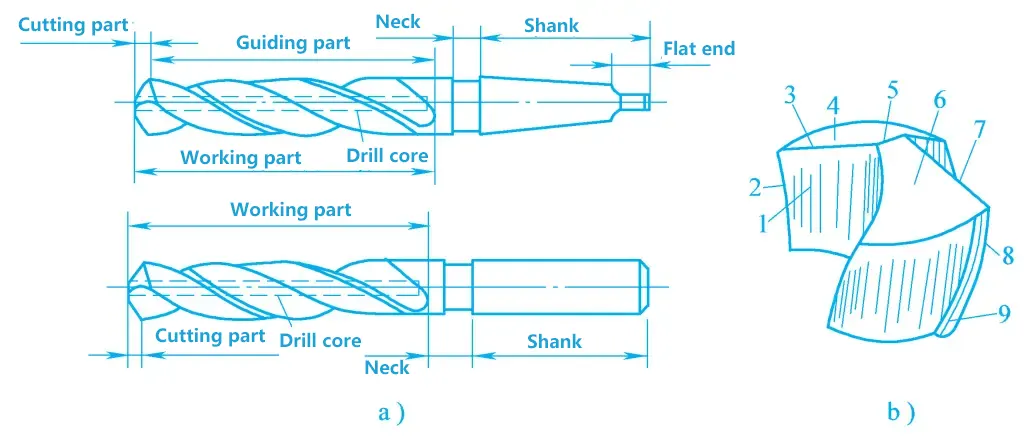

A broca helicoidal padrão, como mostrado na Figura 4, consiste numa haste, pescoço e peça de trabalho.

a) Estrutura geral da broca

b) Parte cortante da broca

1-Frente

2, 8 - Aresta de corte secundária (aresta biselada)

3, 7-Arestauração de corte principal

4, 6-Traseira principal

5-Borda transversal

9-Traseira secundária

1) Haste.

A haste é a parte de suporte da broca helicoidal, disponível nos tipos reto e cónico, utilizada para transmitir o binário durante a perfuração. As hastes rectas são utilizadas principalmente para pequenas brocas helicoidais com um diâmetro inferior a 12 mm, geralmente montadas no fuso com um mandril de perfuração.

As hastes cónicas são utilizadas para brocas helicoidais de maior diâmetro, que podem ser inseridas diretamente no orifício cónico do fuso ou através de uma manga cónica no orifício cónico do fuso. A cauda plana da broca de haste cónica pode ser utilizada para transmitir binário e remover convenientemente a broca.

2) Pescoço.

A ranhura do pescoço é a ranhura de retração ao retificar a haste da broca, com as especificações e a marca de fábrica da broca helicoidal gravadas no fundo da ranhura.

3) Peça de trabalho.

A parte de trabalho da broca helicoidal consiste na parte de corte e na parte de guia.

A parte de corte efectua o trabalho de corte, composto por duas frentes, traseira principal, traseira secundária, aresta de corte principal, aresta de corte secundária e uma aresta transversal. A aresta transversal é a aresta formada pela intersecção de duas traseiras principais, e a traseira secundária são as duas bandas de arestas da broca helicoidal, que trabalham em frente à parede do furo (superfície processada) da peça de trabalho.

A peça guia actua como um guia quando a peça de corte corta a peça de trabalho, e é também a peça sobressalente de moagem da peça de corte. Para reduzir a fricção entre a peça guia e a parede do furo, o seu diâmetro exterior é rectificado com um cone invertido. Ao mesmo tempo, para manter a resistência suficiente da broca helicoidal, deve estar presente um núcleo de broca, transformado num cone positivo na direção da haste da broca.

(2) Métodos de perfuração com uma broca helicoidal

Existem principalmente seis métodos de perfuração com uma broca helicoidal:

1) Perfuração na posição marcada.

No início da perfuração, deve ser realizado um ensaio de perfuração, que consiste em fazer um furo pouco profundo (cerca de 1/4 do diâmetro do furo) com a ponta da broca na marca central do furo, verificando depois se o centro do furo está correto e fazendo correcções atempadas se forem encontrados desvios.

Ao efetuar furos passantes, reduzir a velocidade de avanço quando o furo estiver prestes a ser aberto, para melhorar a qualidade da perfuração e evitar que as brocas de pequeno diâmetro se partam. Ao perfurar furos cegos, prestar atenção ao controlo da profundidade de perfuração, normalmente ajustando o bloco de paragem de profundidade na prensa de perfuração ou fazendo marcas, etc.

2) Fazer furos profundos.

Quando a profundidade do furo excede três vezes o seu diâmetro, retrair frequentemente a broca para remover atempadamente as aparas e arrefecer, caso contrário, pode causar entupimento de aparas ou desgaste excessivo ou mesmo quebra da broca, afectando a qualidade do furo.

3) Perfuração em materiais duros.

A velocidade de perfuração não deve ser demasiado elevada, o avanço manual deve ser uniforme, especialmente quando o furo está prestes a romper-se, preste atenção à redução adequada da velocidade e da taxa de avanço.

4) Perfuração de furos com diâmetros maiores.

Quando o diâmetro de perfuração é grande (geralmente maior que 30 mm), deve ser perfurado em duas etapas. Primeiro, perfure com uma broca 0,6 ~ 0,8 vezes o diâmetro do furo e, em seguida, perfure até o diâmetro necessário. Isso não só ajuda a reduzir a resistência axial da broca, mas também ajuda a melhorar a qualidade da perfuração.

5) Perfurações em materiais plásticos de elevada elasticidade.

Ao perfurar materiais com boa plasticidade e elevada tenacidade, a quebra de aparas torna-se frequentemente um problema proeminente que afecta o processamento, tal como a obstrução da broca por aparas, que afecta a qualidade da peça de trabalho; não favorece a entrada de fluido de corte na zona de corte, reduzindo a vida útil da broca, afectando a segurança dos operadores e do sistema de processo, etc.

Quando tais problemas ocorrem, podem ser melhorados alterando o ângulo geométrico da broca, reduzindo a velocidade de corteAumento da velocidade de avanço, retração atempada da broca para remoção de aparas e arrefecimento, etc.

6) Perfuração numa superfície inclinada.

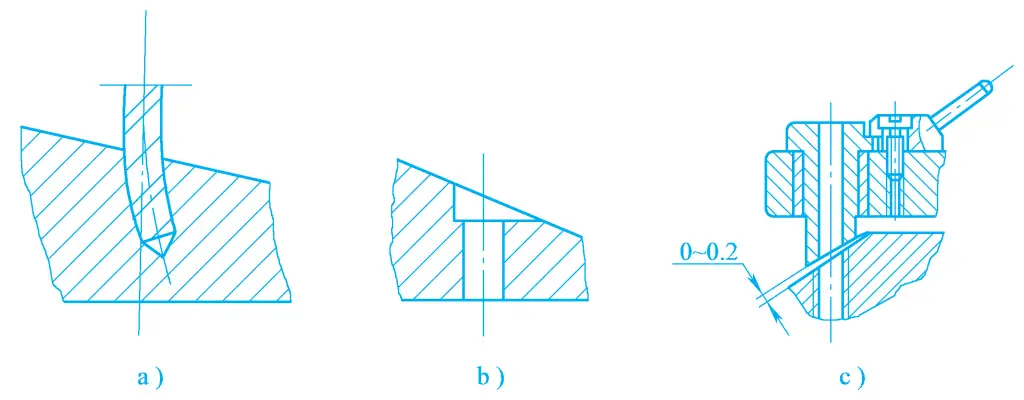

Ao perfurar num declive, a força radial causada pelo declive faz com que a broca se desvie frequentemente, resultando num eixo de furo enviesado (ver Figura 5a), ou mesmo na quebra da broca. Para evitar que a broca se desvie, pode ser feito um plano na inclinação antes da perfuração (ver Figura 5b), ou pode ser utilizada uma manga de perfuração especial para guiar a broca, para aumentar a rigidez da broca e a precisão do trabalho (ver Figura 5c).

Durante a perfuração, a broca tem de ser arrefecida e lubrificada, sendo que as peças de aço utilizam frequentemente emulsão ou óleo de máquina, as peças de ferro fundido utilizam normalmente querosene e as peças não ferrosas metais frequentemente utilizando emulsão ou querosene.

4. Alargamento e perfuração

(1) Alargamento

A escareação é normalmente utilizada para alargar furos que tenham sido fundidos, forjados ou perfurados. A escareação pode ser utilizada como um processo de pré-usinagem antes de escareação ou retificação de furos, ou como o processo de usinagem final para furos com requisitos de precisão mais baixos, normalmente utilizados para furos com diâmetros na faixa de 10~100mm. A margem de maquinação para alargamento é de 0,5 a 4 mm.

As ferramentas comuns de alargamento incluem brocas helicoidais e alargadores. As brocas helicoidais são geralmente utilizadas para alargar peças de trabalho, e os alargadores são utilizados para o semi-acabamento de furos com volumes de produção maiores.

A estrutura de um escareador é mostrada na Figura 6. O escareador é semelhante à broca helicoidal, mas a principal diferença é que a aresta de corte principal tem frequentemente 3 ou 4 lâminas, o que permite uma melhor orientação; a aresta de corte principal não passa pelo centro, sem uma lâmina transversal, o que pode evitar os efeitos adversos da lâmina transversal no corte; a ranhura em espiral é mais rasa e o diâmetro do núcleo da broca é maior, pelo que a resistência do corpo da ferramenta é maior e a rigidez é melhor, permitindo um aumento do volume de corte durante o escareamento.

Devido às caraterísticas acima referidas do alargador, a qualidade de maquinação do alargamento é melhor do que a perfuração e a produtividade é maior. A escareação tem um certo efeito corretivo no desvio do eixo de furos fundidos, furos perfurados e outros furos pré-usinados. O grau de tolerância dimensional do alargamento é geralmente em torno de IT10, e o valor da rugosidade da superfície pode atingir Ra6.3 ~ 3.2μm.

Exceto para os materiais de ferro fundido e bronze, deve ser utilizado um fluido de corte para alargar outros materiais, sendo a emulsão o mais utilizado.

(2) Aborrecimento

O mandrilamento refere-se à maquinação de furos cilíndricos escareados, furos cónicos escareados e faces de extremidade de saliências em furos pré-usinados. As ferramentas utilizadas para o mandrilamento são coletivamente designadas por brocas de mandrilamento, geralmente feitas de aço rápido para ferramentas.

As brocas de mandrilamento para maquinação de faces de extremidade de grandes diâmetros podem utilizar pastilhas rectificáveis de liga dura ou pastilhas indexáveis, fixadas no corpo da ferramenta por brasagem ou fixação mecânica. A coluna de guia da broca de perfuração assegura a coaxialidade do furo escareado com o furo original.

5. Alargamento

Alargamento é o processo de utilização de um alargador para remover uma pequena camada de metal da parede de um furo de uma peça de trabalho para melhorar a sua precisão dimensional e reduzir a rugosidade da superfície. É adequado para o semi-acabamento e acabamento de furos, e pode também ser utilizado como um processo de pré-usinagem antes da retificação ou do brunimento.

Como a permissão de corte durante o alargamento é pequena, o grau de tolerância dimensional após o alargamento é geralmente IT9 ~ IT7, e o valor da rugosidade da superfície é Ra3.2 ~ 1.6μm, com grau de tolerância dimensional de alargamento fino atingindo até IT6 e valor de rugosidade da superfície de Ra1.6 ~ 0.4μm.

O escareamento não é adequado para maquinar aço endurecido e materiais com dureza demasiado elevada. Os alargadores são ferramentas de tamanho fixo, adequadas para maquinar furos de diâmetro médio e pequeno. Antes de ser alargada, a peça de trabalho deve ser submetida a processos como a perfuração e o mandrilamento (alargamento).

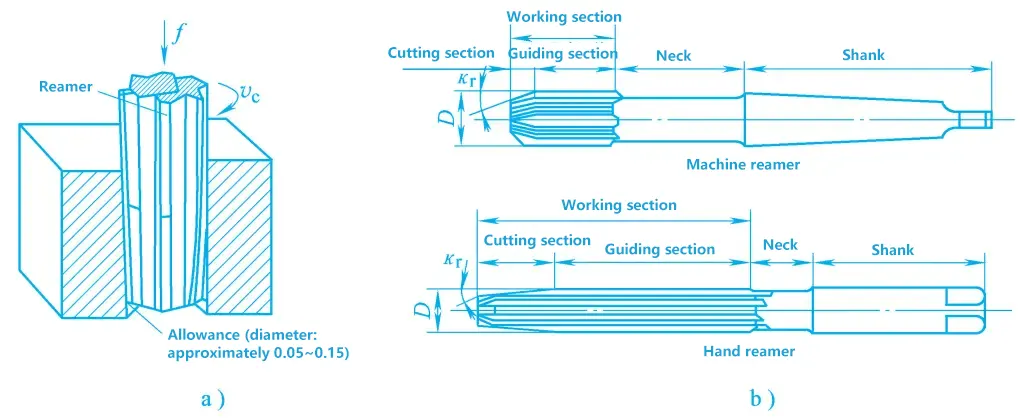

(1) Alargadores

Dependendo do método de utilização, os alargadores dividem-se em alargadores manuais e alargadores de máquina, como mostra a Figura 7. Os alargadores manuais têm uma haste reta, com uma parte de trabalho mais longa, proporcionando uma boa orientação, o que pode evitar que o alargador se incline durante o alargamento manual. Os alargadores de máquina têm frequentemente uma haste cónica, que pode ser instalada em máquinas de perfuração, tornos e máquinas de perfuração para alargamento.

a) Alargamento

b) Alargadores

A parte de trabalho de um escareador inclui a parte de corte e a parte de calibração. A parte de corte é cónica, realizando o trabalho principal de corte. A parte de calibração é utilizada para calibrar o diâmetro do furo, alisar a parede do furo e guiar, com um cone invertido muito pequeno na parte de trás da parte de calibração para reduzir o atrito com a parede do furo e evitar que o diâmetro do furo se expanda após o alargamento.

Os alargadores têm 6 ~ 12 dentes de corte, com canais de cavacos relativamente rasos e um grande diâmetro do núcleo da broca, portanto, a rigidez e a orientação dos alargadores são ainda melhores do que as das brocas de alargamento.

(2) Questões a ter em conta durante o alargamento

- A margem de alargamento deve ser moderada. Uma permissão de alargamento muito grande pode fazer com que o diâmetro do alargador aumente devido a uma grande quantidade de calor de corte, aumentando o diâmetro do furo; os chips são facilmente entupidos, o fluido de corte não pode entrar facilmente na área de corte, a superfície do furo é mais áspera e o alargador se desgasta facilmente; uma permissão muito pequena não pode remover as marcas de ferramentas deixadas no furo inferior e a rugosidade da superfície não atende aos requisitos. A permissão de alargamento áspero é geralmente 0,15 ~ 0,35 mm, e a permissão de alargamento fino é geralmente 0,05 ~ 0,15 mm.

- Durante o alargamento, deve ser utilizada uma velocidade de corte mais baixa e uma taxa de avanço menor.

- Utilizar corretamente o fluido de corte.

- Para evitar que o eixo do escareador se desvie do eixo do fuso principal, causando inclinação do eixo do furo, alargamento do diâmetro do furo e outros fenómenos, deve ser utilizada uma ligação flutuante entre o escareador e o fuso principal. Quando se utiliza uma ligação flutuante, o alargamento não pode corrigir o desvio do eixo do furo inferior, e a precisão posicional do furo deve ser assegurada pelo processo anterior.

- Durante o processo de alargamento, o alargador não deve ser invertido para evitar que as aparas fiquem presas no alargador e risquem a parede do furo, provocando a quebra do alargador.

- O escareador deve ser afiado atempadamente depois de se tornar rombudo. Geralmente, apenas a parte de trás do cortador é retificada, e uma pedra de amolar é usada para retificar a junção da parte cortante e a parte de calibração do alargador num pequeno raio para formar uma lâmina de transição, a fim de melhorar a vida útil do alargador e a qualidade da superfície da usinagem.

II. Maquinação por perfuração

A maquinagem de perfuração é um método de processamento de furos existentes com uma ferramenta de perfuração.

1. Características e gama de processos de perfuração

(1) Características da perfuração

- A maquinação por perfuração é altamente flexível e adaptável. Para além de processar furos e sistemas de furos numa máquina de furar, também pode processar círculos externos, faces de extremidade, etc. O tamanho do processamento pode ser grande ou pequeno, adequado para diferentes tipos de produção e requisitos de precisão.

- A maquinagem de mandrilagem exige elevadas competências técnicas operacionais. Para garantir a precisão dimensional e a rugosidade da superfície da peça, depende não só do equipamento utilizado, mas principalmente do nível técnico dos trabalhadores. Ao mesmo tempo, o tempo de ajuste das máquinas-ferramentas e das ferramentas é também mais longo. Durante a perfuração, menos arestas de corte participam no trabalho, pelo que, geralmente, a produtividade da maquinação por perfuração é menor.

- A estrutura da ferramenta de perfuração é simples, fácil de afiar e de baixo custo.

- O mandrilamento pode corrigir o erro de posição do eixo do furo produzido no processo anterior, garantindo a precisão posicional do furo.

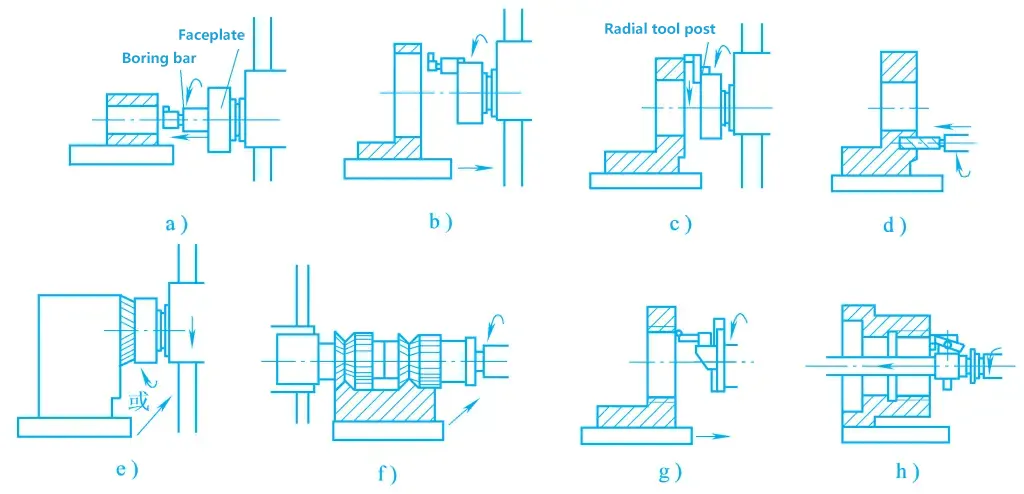

(2) Gama de processos de perfuração

A gama de processos de maquinação por perfuração é vasta. Pode furar furos individuais ou sistemas de furos, brochar, fresar planos, furar furos cegos e furar faces de extremidade, como mostra a Figura 8. As peças de grandes dimensões com formas complexas, tais como bases, caixas e suportes, especialmente sistemas de furos com requisitos de precisão posicional, são frequentemente processadas em máquinas de furar utilizando dispositivos de coordenadas ou modelos de furação.

a) Fazer pequenos furos

b) Perfuração de grandes orifícios

c) Perfuração das faces finais

d) Perfuração

e) Planos de fresagem

f) Fresagem de superfícies combinadas

g) Roscas de perfuração

h) Perfuração de roscas de furos profundos

Ao perfurar, o nível de tolerância dimensional é IT7 ~ IT6, a precisão do espaçamento do furo pode chegar a 0,015 mm e o valor da rugosidade da superfície é Ra1,6 ~ 0,8 μm. Quando equipada com vários acessórios, barras de mandrilar especiais e outros dispositivos, a máquina de mandrilar também pode processar ranhuras, roscas, furos cônicos e superfícies esféricas.

2. Máquinas de furar

As máquinas de furar são adequadas para o processamento de furos existentes em peças de trabalho de grande e média dimensão, especialmente adequadas para o processamento de sistemas de furos com requisitos rigorosos de espaçamento entre furos e precisão posicional distribuídos na mesma ou em diferentes superfícies. O movimento principal da ferramenta de tempo de trabalho gira, e o movimento de avanço pode ser completado pela ferramenta ou pela peça de trabalho, dependendo do tipo de máquina e das condições de processamento.

As máquinas de furar podem ser divididas em máquinas de furar horizontais, máquinas de furar por coordenadas e máquinas de furar de precisão, etc.

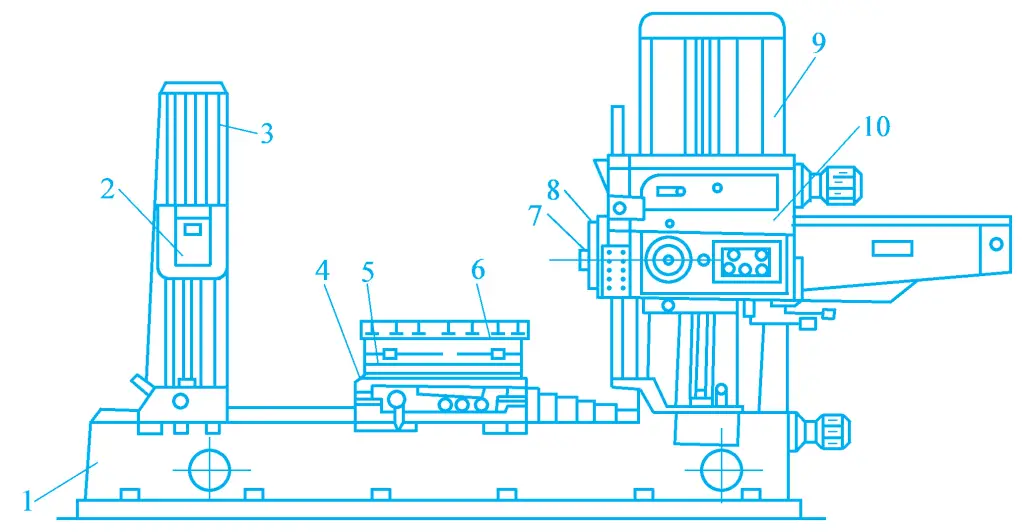

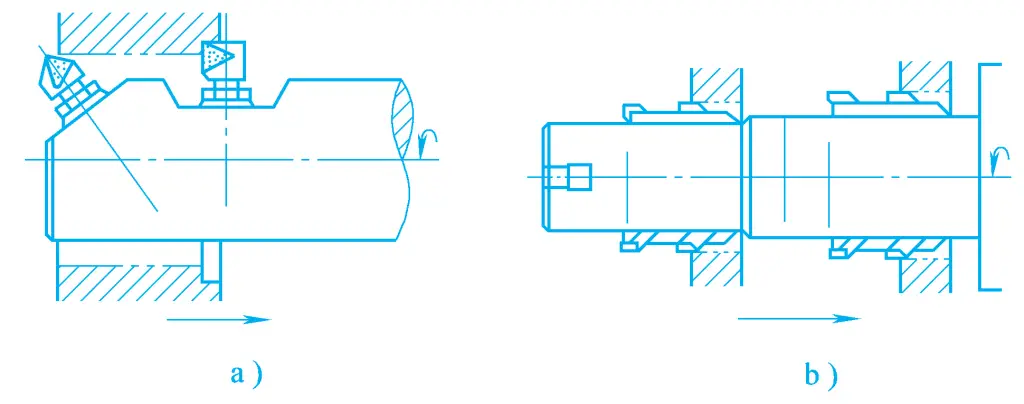

(1) Máquina de perfuração horizontal

A máquina de furar horizontal é constituída por uma mesa, uma caixa de fuso, uma mesa de trabalho, uma mesa rotativa e colunas dianteira e traseira, como se mostra na Figura 9. A caixa do fuso é montada na calha de guia vertical da coluna frontal e pode deslocar-se para cima e para baixo ao longo da calha de guia. A caixa do fuso contém os componentes do fuso, a mesa rotativa, os mecanismos de transmissão dos movimentos principal e de avanço e os mecanismos de funcionamento. O movimento principal da máquina é a rotação do fuso ou da mesa rotativa.

1-cama

2-Armação de suporte

3-Coluna traseira

4-Base deslizante inferior

5-Base superior da corrediça

6-Bancada de trabalho

7 eixos

8-Mesa giratória

9-Coluna frontal

Caixa de 10 fusos

De acordo com os requisitos de maquinação, o eixo de perfuração pode fazer um movimento de avanço axial ou o carro de ferramenta radial na mesa rotativa pode fazer um movimento de avanço radial enquanto roda com a mesa rotativa. O dispositivo da mesa de trabalho é composto por uma base de deslizamento inferior, uma base de deslizamento superior e uma mesa de trabalho. A mesa de trabalho pode mover-se longitudinalmente ao longo da calha de guia da cama com a base deslizante inferior, ou pode mover-se lateralmente ao longo da calha de guia superior da base deslizante inferior com a base deslizante superior.

A mesa de trabalho também pode rodar em torno do eixo vertical ao longo da calha de guia circular da base deslizante superior, para facilitar a maquinação de furos distribuídos em diferentes superfícies. Existe uma estrutura de suporte na calha de guia vertical da coluna traseira para suportar a barra de perfuração mais longa, para aumentar a rigidez da barra de perfuração. A estrutura de suporte pode mover-se para cima e para baixo ao longo da calha de guia da coluna traseira para manter a coaxialidade com o veio de perfuração, e a coluna traseira pode ser ajustada longitudinalmente de acordo com o comprimento da barra de perfuração.

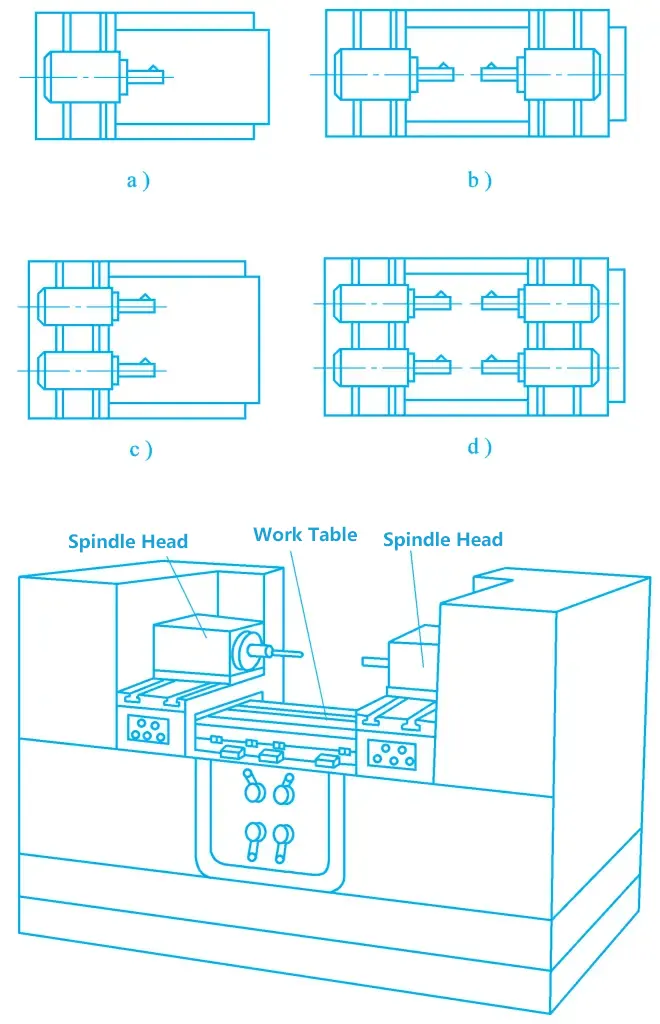

A gama tecnológica das máquinas de furar horizontais é muito vasta, com métodos de maquinação típicos apresentados na Figura 10.

(2) Máquina de perfuração por coordenadas

Uma mandriladora por coordenadas é uma máquina de mandrilamento de alta precisão com boa rigidez e resistência à vibração, e também possui um dispositivo de medição de coordenadas de precisão para peças móveis, como a mesa de trabalho e a caixa do fuso, permitindo o posicionamento preciso de peças e ferramentas. Por conseguinte, a precisão dimensional e a precisão geométrica da maquinação numa máquina de mandrilar por coordenadas são muito elevadas.

É utilizada principalmente para a maquinação de furos de precisão, sistemas de furos e peças de moldes sob a condição de produção de peça única e de pequenos lotes, e também pode ser utilizada para a maquinação de precisão de vários tipos de caixas, corpos de cilindros e corpos de máquinas na produção de lotes. As mandriladoras por coordenadas são divididas em tipos de coluna única, coluna dupla e horizontal de acordo com a sua estrutura.

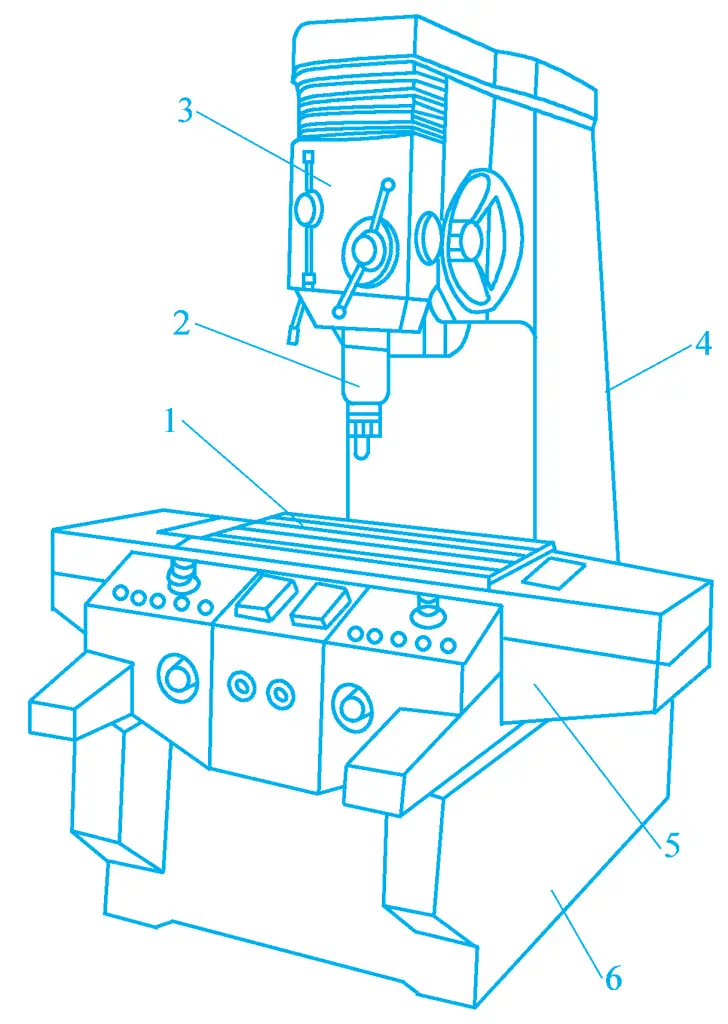

1) Máquina de perfuração por coordenadas de coluna única

Como se mostra na Figura 11, a caixa do fuso é montada na calha de guia vertical da coluna e pode ser ajustada para cima e para baixo para acomodar peças de trabalho de diferentes alturas. A posição coordenada do furo de perfuração é determinada pelo movimento longitudinal da mesa de trabalho ao longo da calha de guia do selim da mesa e pelo movimento lateral do selim da mesa ao longo da calha de guia da mesa. Durante a perfuração, o movimento de avanço é completado pelo movimento longitudinal ou lateral da mesa de trabalho.

1-Mesa de trabalho

2-Fuso principal

3-Cabeça de gado

4-Coluna

Sela com 5 camas

6-camas

Este tipo de máquina-ferramenta tem três lados abertos da mesa de trabalho, o que é conveniente para a operação, mas a caixa do fuso está em cantilever na coluna. Quanto maior for o tamanho da mesa de trabalho, mais afastada estará a linha central do fuso da coluna, afectando a rigidez e a precisão de maquinação da máquina-ferramenta. Por conseguinte, este tipo de máquina-ferramenta é geralmente médio ou pequeno (largura da mesa de trabalho inferior a 630 mm).

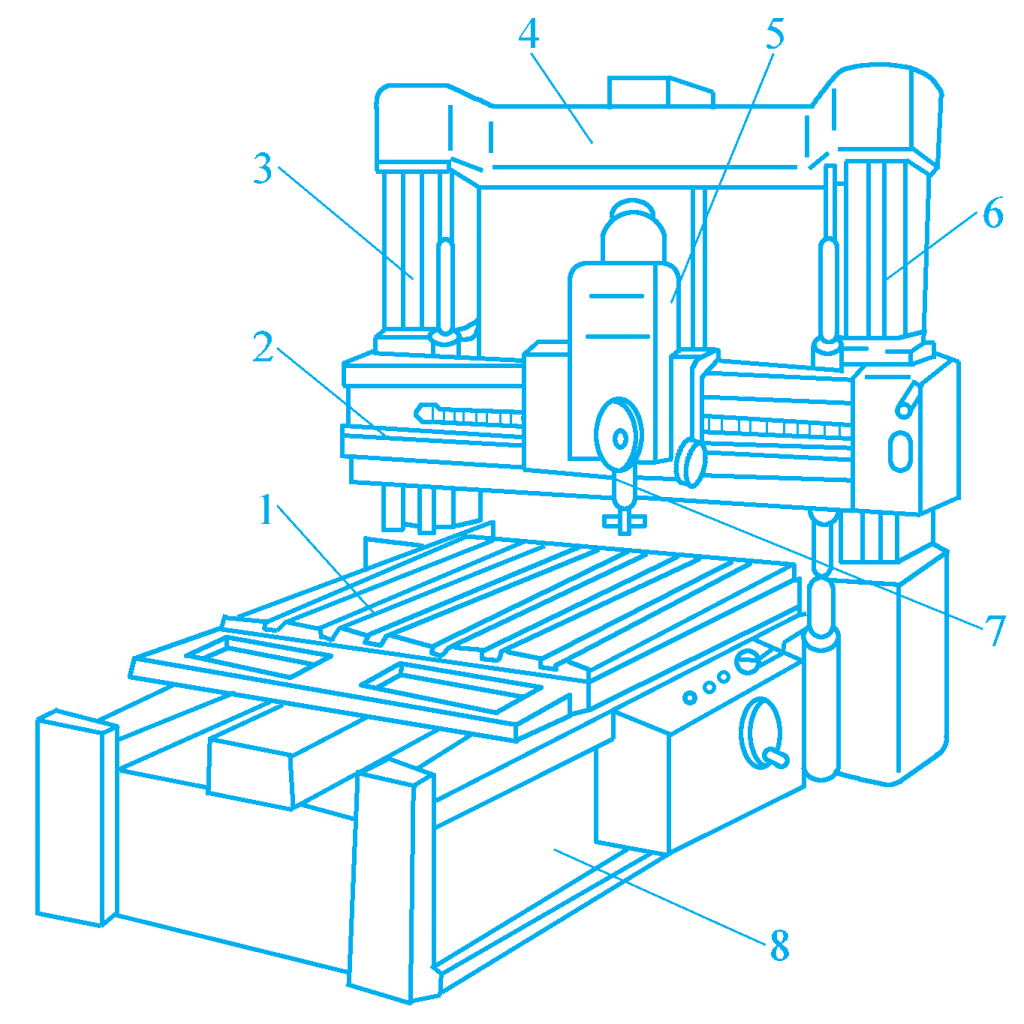

2) Máquina de perfuração por coordenadas de coluna dupla

Como se pode ver na Figura 12, a máquina de perfuração é constituída por duas colunas, uma viga superior e uma cama que formam uma estrutura de pórtico, com boa rigidez. A caixa do fuso é montada numa viga transversal que pode ser ajustada para cima e para baixo ao longo das calhas de guia da coluna, e a posição coordenada do furo é determinada pelo movimento da caixa do fuso ao longo das calhas de guia da viga transversal e pelo movimento da mesa de trabalho ao longo das calhas de guia da mesa. As mandriladoras por coordenadas de coluna dupla são geralmente máquinas de grande ou médio porte.

1-Mesa de trabalho

2-Viga cruzada

3, 6-Coluna

4-Viga superior

Caixa de 5 fusos

7 eixos

8-camas

3) Máquina de perfuração por coordenadas horizontal

Como se pode ver na Figura 13, a caraterística estrutural deste tipo de máquina de perfuração é o facto de o fuso estar disposto horizontalmente. A mesa de trabalho é composta por uma base de deslizamento inferior, uma base de deslizamento superior e uma mesa de trabalho rotativa que pode ser indexada com precisão. As coordenadas de perfuração são determinadas pelo movimento longitudinal da base deslizante inferior ao longo da calha da cama e pelo movimento vertical da caixa do fuso ao longo da calha da coluna.

1-cama

2-Base de deslizamento inferior

3-Base superior do escorrega

Mesa de trabalho de 4 rotações

5-Fuso principal

6-Coluna

Caixa de 7 fusos

Durante a maquinação de furos, o movimento de avanço pode ser completado pelo movimento axial do fuso ou pelo movimento da base deslizante superior. A máquina de perfuração por coordenadas horizontais tem um bom desempenho, a altura da peça de trabalho geralmente não é limitada e é conveniente para fixar. Utilizando o movimento de indexação da mesa de trabalho, a maquinação multidirecional de furos e planos pode ser completada com uma fixação da peça de trabalho.

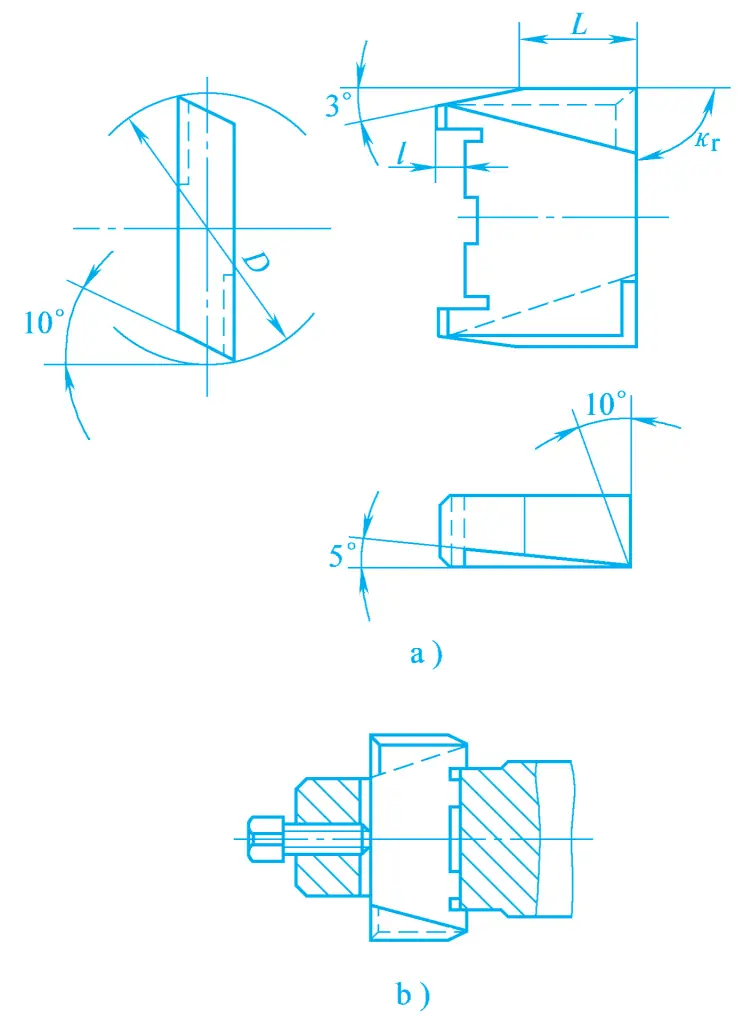

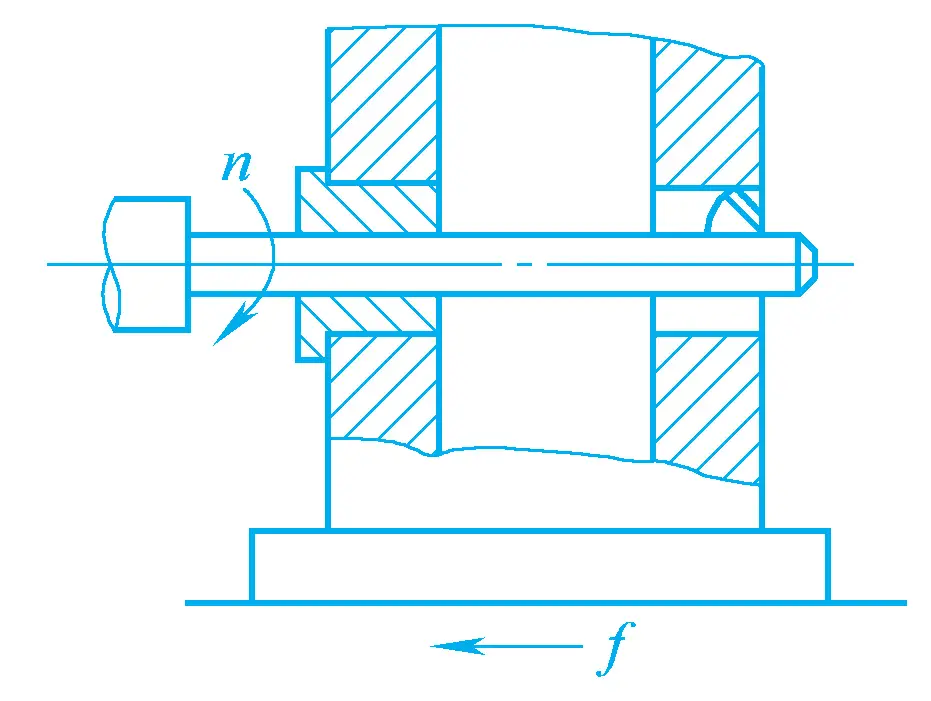

(3) Máquina de mandrilar de precisão

A máquina de mandrilar de precisão é uma máquina de mandrilar de alta velocidade, denominada máquina de mandrilar com diamante no passado porque o diamante era utilizado como material de ferramenta. Como se pode ver na Figura 14, atualmente utiliza-se uma liga dura como material de ferramenta, utilizando geralmente velocidades mais elevadas, menor quantidade de corte posterior e quantidade de avanço para o corte, o que resulta numa maior precisão de maquinagem, pelo que é designada por máquina de furar de precisão. É utilizada principalmente para a maquinagem de furos de precisão de média e pequena dimensão em lotes ou na produção em massa.

a) Eixo simples de uma face

b) Eixo duplo de uma face

c) Eixo duplo de uma face

d) Dupla face de quatro eixos

3. Ferramenta de perfuração

As ferramentas de perfuração comuns são divididas em lâmina única, lâmina dupla e lâmina múltipla, e as suas estruturas e características são apresentadas abaixo.

(1) Ferramenta de perfuração de lâmina única

A maioria das ferramentas de broqueamento de lâmina única são feitas na estrutura ajustável mostrada na Figura 15, com o parafuso 3 usado para ajustar o tamanho e o parafuso 2 para travar. As ferramentas de mandrilar de lâmina única utilizadas em tornos têm frequentemente a cabeça da ferramenta de mandrilar e a haste da ferramenta feitas numa só peça. O tamanho da secção transversal (circular ou quadrada) e o comprimento da haste de mandrilar dependem do diâmetro e do comprimento do furo, que podem ser seleccionados de acordo com os livros de ferramentas ou normas técnicas relevantes.

a) Ferramenta de perfuração não passante

b) Ferramenta de perfuração

1-Cabeça de ferramenta

2-Parafuso de aperto

3-Parafuso de ajuste

4-Broca

A estrutura ajustável da ferramenta de perfuração de lâmina única apenas permite que a cabeça da ferramenta se mova numa direção. Se a cabeça da ferramenta for demasiado estendida durante o ajuste, tem de ser retraída manualmente, exigindo por vezes várias repetições para se ajustar ao tamanho pretendido, pelo que a eficiência é baixa e a precisão do ajuste não é muito elevada, sendo apenas adequada para a produção de uma peça única e de pequenos lotes.

(2) Ferramenta de perfuração de lâmina dupla

Uma ferramenta de mandrilamento simples de lâmina dupla tem um par de arestas de corte simétricas em ambas as extremidades da ferramenta que participam do corte simultaneamente, o que pode eliminar a influência da força de corte radial na haste de mandrilamento. A precisão dimensional do furo da peça de trabalho é assegurada pelo tamanho da ferramenta de perfuração.

As ferramentas de perfuração de lâmina dupla dividem-se em tipos fixos e flutuantes. O bloco da ferramenta de mandrilar fixa e a sua instalação são mostrados na Figura 16. O bloco da ferramenta de broqueamento pode ser soldado com lâminas de liga dura ou feito inteiramente de aço rápido para ferramentas. Este tipo de ferramenta de mandrilamento, devido às limitações da precisão de instalação e das dimensões estruturais do bloco da ferramenta de mandrilamento, é apenas adequado para mandrilamento em desbaste e semi-acabamento de furos com diâmetros superiores a 40 mm.

a) Bloco de barras de perfuração

b) Instalação

Atualmente, a maioria das barras de mandrilar de dois gumes adopta uma estrutura flutuante, como mostra a Figura 17, que é uma barra de mandrilar flutuante do tipo de montagem comummente utilizada. O bloco da barra de mandrilar é encaixado no furo quadrado da barra de mandrilar com um ajuste de folga, sem a necessidade de fixação. É equilibrado e posicionado pela força de corte que actua nas arestas de corte de ambos os lados durante o corte, compensando assim automaticamente os erros de maquinação causados por erros de instalação do bloco da barra de perfuração e erros de excentricidade radial da barra de perfuração.

a) Barra de perfuração flutuante

b) Utilização

1-Entrada de perfuração

Corpo de 2 ferramentas

3-Parafuso de ajuste

Anilha de 4 níveis

5-Parafuso de aperto

O grau de tolerância do furo que pode ser alcançado com esta barra de perfuração atinge IT7 ~ IT6, e a rugosidade da superfície é Ra1.6 ~ 0.4μm. Uma desvantagem do bloco de barra de mandrilar flutuante na barra de mandrilar é que ele não pode corrigir o erro de retidão e o erro de posição mútua do furo.

(3) Barra de mandrilar multiarestas

Na produção em massa, especialmente na maquinação de metais não ferrosos com pouco desgaste da ferramenta, são frequentemente utilizadas barras de mandrilar combinadas com várias arestas, ou seja, organizando várias pastilhas de mandrilar para maquinação de dimensões radiais e axiais numa barra de mandrilar e numa cabeça de corte. Embora o fabrico e a retificação desta barra de mandrilar combinada sejam algo problemáticos, continua a ter superioridade em termos de eficiência global de maquinação.

Para melhorar a precisão e a eficiência dos furos e para evitar o trabalho de retificação das barras de perfuração com várias arestas acima mencionadas, pode ser utilizada uma barra de perfuração combinada com várias arestas durante a perfuração, ou seja, colocar duas ou mais cabeças de corte num corpo de ferramenta ou barra de perfuração, sendo cada cabeça de corte ajustável independentemente. Uma barra de mandrilar com duas ou mais arestas de corte trabalhando simultaneamente é conhecida como uma barra de mandrilar combinada de múltiplas arestas.

A Figura 18a mostra uma barra de broqueamento combinada de aresta dupla utilizada para furos passantes e furos cegos, e a Figura 18b mostra uma barra de broqueamento combinada de aresta múltipla utilizada para broqueamento grosseiro e fino de furos duplos.

4. Métodos de Maquinação por Mandrilamento

(1) Maquinação de uma única superfície

1) Perfuração de furos de pequeno diâmetro

A barra de perfuração pode ser montada no fuso para rodar, sem que a mesa de trabalho se mova, permitindo que o fuso efectue também um movimento de avanço axial, como se mostra na Figura 8a. Após cada avanço, o fuso regressa à posição inicial e, em seguida, ajusta a quantidade de corte posterior para continuar a maquinação até à conclusão.

2) Perfuração de grandes buracos rasos

Montar o suporte da ferramenta e a barra de perfuração na corrediça rotativa plana, deixar a placa rotativa plana rodar, conduzindo a barra de perfuração até à profundidade necessária e, em seguida, deixar a mesa de trabalho conduzir a peça de trabalho para efetuar o movimento de avanço longitudinal, como se mostra na Figura 8b.

3) Maquinação da face final do furo

Montar a ferramenta no porta-ferramentas da placa rotativa plana, accionada pela placa rotativa plana para rodar, enquanto o porta-ferramentas é alimentado radialmente ao longo da placa rotativa plana pelo carro do porta-ferramentas, como mostra a Figura 8c.

4) Perfuração, fresagem e fresagem de furos

Para pequenos furos, as brocas, os alargadores e as ferramentas de alargamento podem ser sucessivamente montados no fuso, que roda e executa um movimento de avanço axial, para completar a perfuração, o alargamento e outros processos de corte de pequenos furos, como mostra a Figura 8d.

5) Roscas de perfuração

Montar a barra de perfuração de roscas num suporte de ferramentas especialmente fabricado, acionado pelo fuso de perfuração para rodar, enquanto a mesa de trabalho se desloca ao longo da cama por um avanço por rotação da ferramenta, perfurando assim as roscas.

Para controlar a quantidade de corte posterior de cada curso, pode mover o porta-ferramentas especial a uma certa distância ao longo da direção do seu deslizamento no final de cada curso, conforme necessário, como se mostra na Figura 8g. Este método também pode ser utilizado para maquinar roscas externas curtas. Para furar roscas internas, um outro suporte de ferramenta especial pode ser montado na barra de furar, que gira e alimenta axialmente conforme necessário, como mostrado na Figura 8h.

(2) Maquinação do sistema de furos

Um sistema de furos refere-se a dois ou mais furos no espaço que têm determinados requisitos de precisão de posição relativa. Os sistemas de furos dividem-se em sistemas de furos coaxiais, sistemas de furos verticais e sistemas de furos paralelos.

1) Sistemas de perfuração coaxial

O principal requisito técnico dos sistemas de furos coaxiais é a exatidão da coaxialidade de cada furo na linha coaxial. Os seguintes métodos são normalmente utilizados na produção para maquinagem:

① Método de orientação.

Ao maquinar sistemas de furos no invólucro na produção de uma peça única e de pequenos lotes, a deformação da barra de perfuração devido à força pode afetar a precisão da coaxialidade dos furos. Neste caso, pode ser utilizada uma manga de guia para maquinar furos coaxiais.

Utilize a manga de guia na coluna traseira da máquina de perfuração para apoio e orientação. Insira a barra de perfuração no orifício cónico do fuso de perfuração e a outra extremidade é suportada pela manga de guia na coluna traseira, monte a ferramenta de perfuração e ajuste o tamanho. O fuso de mandrilamento gira e a mesa de trabalho conduz a peça de trabalho para fazer o movimento de alimentação longitudinal, mandrilando assim dois furos coaxiais.

Se os dois furos tiverem diâmetros diferentes, podem ser montadas duas ferramentas de perfuração em posições diferentes na barra de perfuração para perfurar os dois furos sucessiva ou simultaneamente, como mostra a Figura 10b. A desvantagem deste método é que é demorado e problemático ajustar a posição da manga guia na coluna traseira e requer um bloco de centragem para alinhamento, geralmente adequado para maquinar grandes invólucros.

Utilizar o furo já maquinado para apoio e orientação. Uma vez maquinado o furo na parede frontal do invólucro, pode ser instalada uma manga de guia no furo para apoiar e guiar a barra de perfuração para maquinar o furo atrás, para garantir a coaxialidade dos dois furos. Este método é adequado para a maquinagem de furos coaxiais com paredes de invólucro relativamente próximas, como se mostra na Figura 19.

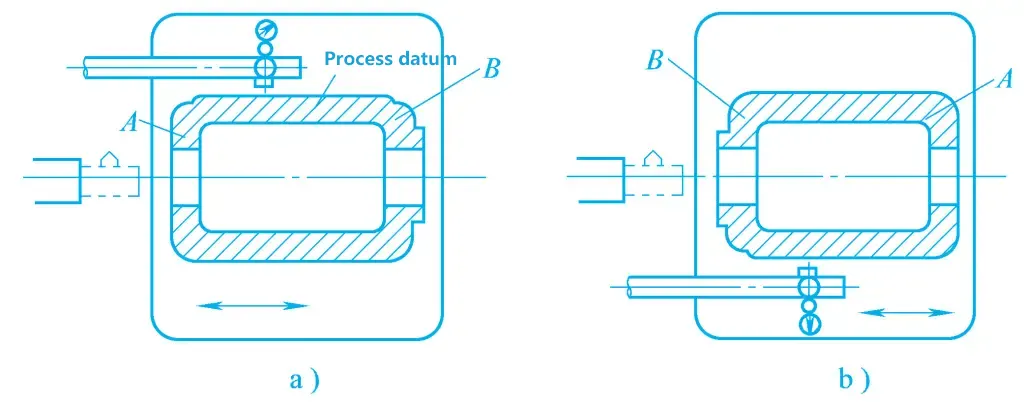

② Método de alinhamento.

O método de alinhamento envolve a maquinação de um furo numa extremidade do invólucro após uma única fixação, rodando depois a mesa de trabalho da máquina de perfuração 180°, e alinhando depois o furo na outra extremidade do invólucro na linha coaxial.

A figura 20a mostra o alinhamento da superfície da base tecnológica paralelamente ao eixo do furo a efetuar no invólucro com um relógio comparador montado na barra de perfuração antes da perfuração, tornando-a paralela ao eixo da barra de perfuração, ajustando depois a posição do mandril para maquinar o furo na parede A do invólucro.

A Figura 20b mostra que, após a perfuração, a mesa de trabalho é rodada 180°, a superfície da base tecnológica é realinhada com os requisitos de paralelismo do eixo da barra de perfuração e, em seguida, utilizando a superfície da base tecnológica como referência de medição unificada, ajusta-se a posição do fuso de modo a que o eixo da barra de perfuração coincida com o eixo do furo na parede A, maquinando assim o furo na parede B do invólucro.

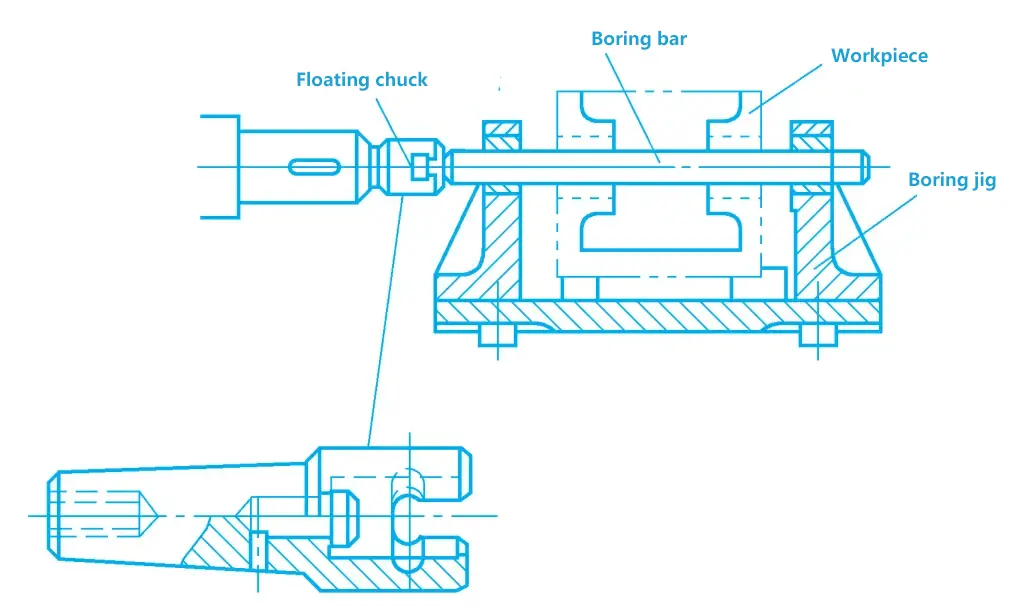

③ Método de perfuração com gabarito.

Na produção por lotes, são geralmente utilizados gabaritos de perfuração para maquinação, sendo a precisão da coaxialidade garantida pelo gabarito de perfuração. Como se mostra na Figura 21, a peça de trabalho é fixada na coluna de perfuração e a barra de perfuração é apoiada nos orifícios-guia dos casquilhos de perfuração dianteiro e traseiro, sendo guiada pelos casquilhos de perfuração para fazer furos na posição correcta na peça de trabalho.

Ao efetuar furos com um gabarito de perfuração, a barra de perfuração é ligada de forma flutuante ao fuso da máquina através de um mandril flutuante, assegurando que a precisão de maquinação do sistema de furos não é afetada pela precisão da máquina. Na Figura 21, a precisão da coaxialidade dos furos depende principalmente da precisão do dispositivo de perfuração, permitindo assim a maquinação de sistemas de furos de alta precisão em máquinas de baixa precisão.

Também facilita o corte simultâneo com várias ferramentas, e o posicionamento e a fixação são rápidos, com alta produtividade. No entanto, os requisitos de precisão para o gabarito de perfuração são elevados, o ciclo de fabrico é longo e o custo de produção é elevado, pelo que o método de gabarito de perfuração para a maquinação de sistemas de furos é aplicado principalmente na produção em lote, que pode ser processada em máquinas de uso geral, bem como em máquinas de uso especial ou centros de maquinação.

2) Sistemas de furos paralelos de perfuração

Os principais requisitos técnicos dos sistemas de furos paralelos são a exatidão dimensional e a exatidão posicional das distâncias entre os eixos dos furos paralelos e entre os eixos dos furos e o plano de referência. Os seguintes métodos são normalmente utilizados na produção:

① Método das coordenadas.

O método de coordenadas para perfurar furos envolve a conversão das dimensões da distância entre os furos no sistema de furos em duas dimensões de coordenadas mutuamente perpendiculares, ajustando depois com precisão as posições relativas do fuso da máquina e da peça de trabalho nas direcções horizontal e vertical de acordo com estas dimensões de coordenadas, para assegurar a precisão das dimensões da distância do furo através do controlo das dimensões de deslocamento das coordenadas e das tolerâncias da máquina.

② Método de alinhamento.

O método de alinhamento para perfuração envolve a utilização de alguns dispositivos auxiliares para localizar com precisão a posição correcta de cada furo a ser maquinado numa máquina de uso geral. Os métodos de alinhamento mais comuns incluem:

Método de alinhamento da marcação de linhas.

Antes da maquinação, marcar as posições de cada furo na peça em bruto de acordo com os requisitos do desenho e, durante a maquinação, alinhar a ferramenta e a peça de trabalho de acordo com as linhas marcadas, combinando também com o método de corte experimental.

A marcação de linhas requer operação manual, é difícil e a precisão da maquinação é grandemente afetada pelo nível de competência do trabalhador, resultando em baixa precisão da distância do furo e baixa produtividade. Por isso, é geralmente adequado para sistemas de furos de maquinação com requisitos de precisão de distância de furo baixos e pequenos lotes de produção.

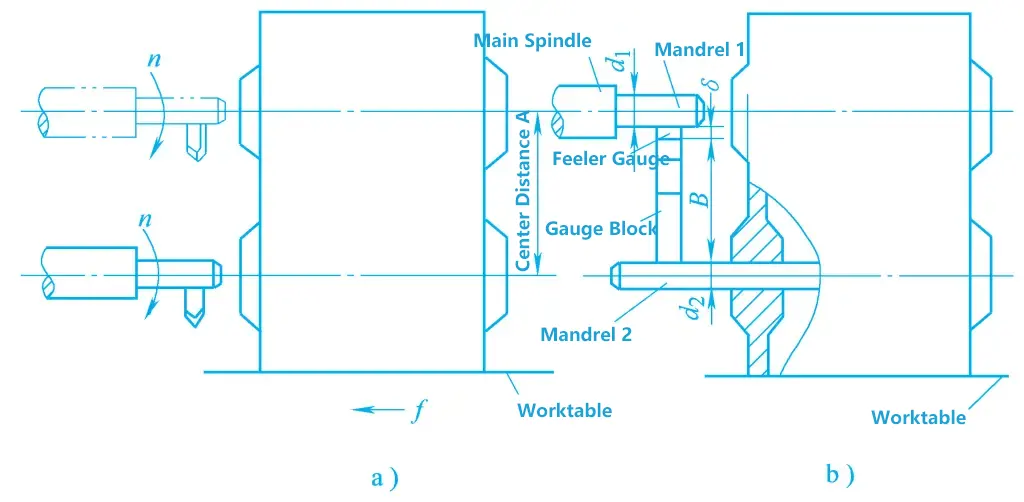

Método de alinhamento do eixo do coração de um bloco de medição.

Como se mostra na Figura 22, inserir o eixo do coração de precisão no furo do fuso da máquina de furar e no furo processado, respetivamente, e depois combinar blocos de calibre de determinados tamanhos para alinhar a posição do fuso.

a) Perfuração de furos paralelos

b) Alinhamento com o bloco de medição do eixo do coração

Durante o alinhamento, deve ser utilizado um calibrador de folga para medir a folga entre o bloco do calibrador e o eixo do coração, para evitar a deformação por contacto direto entre o bloco do calibrador e o eixo do coração. Este método pode alcançar uma maior precisão no espaçamento dos furos, mas tem uma baixa produtividade e é adequado para a produção de uma peça única e de pequenos lotes. Na figura, d₁ e d₂ são os diâmetros do eixo do coração, δ é o tamanho do calibrador de folga, A é a distância central do furo e B é o tamanho do conjunto do bloco de calibrador.

③ Método de perfuração com gabarito.

Na produção em massa, é geralmente utilizada a maquinagem com gabarito de perfuração e os seus requisitos de paralelismo são garantidos pelo gabarito de perfuração.

3) Sistema de perfuração vertical

Os principais requisitos técnicos para o sistema de furos verticais são os requisitos de perpendicularidade entre os eixos dos furos, e os dois métodos seguintes são normalmente utilizados na produção:

① Método de alinhamento.

Na produção de uma peça única e de pequenos lotes, é geralmente maquinada numa máquina-ferramenta universal. Ao perfurar um sistema de furo vertical, depois de maquinar um furo numa direção, a mesa de trabalho é rodada 90° para perfurar o furo na direção perpendicular. A precisão da perpendicularidade do sistema de furos é assegurada pelo dispositivo de alinhamento de 90° da mesa de trabalho da máquina de perfuração. Quando a precisão do dispositivo de alinhamento de 90° da mesa de trabalho da máquina de perfuração comum não é alta, o alinhamento pode ser feito com um eixo cardíaco e um indicador de discagem, ou seja, insira o eixo cardíaco no furo usinado, depois gire a mesa de trabalho para trás e use o indicador de discagem para alinhar agitando a mesa de trabalho.

② Método do gabarito de perfuração.

Na produção por lotes, o método de perfuração é geralmente utilizado e a sua precisão de perpendicularidade é garantida pela perfuração.