Curvatura de tubos A tecnologia da construção metálica evoluiu a par do desenvolvimento da construção naval, da petroquímica e de outras indústrias. Nos últimos anos, assistiu-se a um rápido desenvolvimento nos sectores das motos, bicicletas e mobiliário metálico.

Métodos de curvatura e dobragem

Curvatura

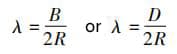

Na curvatura de tubos, a relação entre metade da largura do tubo na direção da curvatura e o raio de curvatura é definida como a curvatura.

Onde:

- D - o diâmetro do tubo (mm)

- B - a largura do tubo retangular na direção da flexão (mm)

É evidente que quanto maior for B ou D, e quanto menor for R, maior será a curvatura.

Métodos de dobragem

Técnicas de curvatura de tubos podem ser classificados por método em dobragem rotativa, dobragem por pressão, dobragem por prensa e dobragem por rolo; por temperatura em dobragem a frio e dobragem a quente; e pela presença de um mandril em dobragem por mandril e dobragem de forma livre.

Aspeto da curvatura do tubo e raio mínimo de curvatura

Durante a flexão dos tubos, o material no lado exterior da zona de deformação sofre um alongamento tangencial e alonga-se, enquanto o material no lado interior sofre uma compressão tangencial e encurta-se. As principais manifestações são o adelgaçamento do material do tubo no lado exterior devido ao alongamento, e se o alongamento exceder a taxa de alongamento do material, o tubo rompe-se.

No interior, a compressão leva a um excesso de material; se este excesso exceder a capacidade de fluência do material, ocorre um enrugamento no lado interior do tubo curvado. Para garantir a qualidade do curvamento de tubos, é essencial controlar o grau de deformação dentro de um intervalo aceitável.

O limite de deformação por flexão, que é o grau de deformação permitido durante a flexão do tubo, depende de factores como as propriedades mecânicas do material, as dimensões estruturais dos acessórios para tubos, a espessura da parede e o processo de flexão. A Tabela 3-11 lista os limites mínimos de raio de curvatura para o aço de baixo carbono, assumindo que a relação entre a espessura da parede e o diâmetro é superior a 0,1.

Tabela 3-11: Raio de curvatura mínimo para tubos de aço de baixo teor de carbono (t/D ≥ 0,1)

| Métodos de dobragem | Raio de curvatura mínimo | Métodos de dobragem | Raio de curvatura mínimo |

| Dobragem rotativa | (2 a 2,5) x Diâmetro | Dobragem por prensa | ≥16D |

| Dobragem por prensa | (2,5 a 3) x Diâmetro | Dobragem de rolos | 12D |

Seleção de máquinas de curvar tubos de parede fina

1) Para tubos de aço com uma curvatura elevada (B/R) e uma relação t/B superior a 0,2, o método de curvatura por pressão é empregue para a curvatura ou processamento de cotovelos.

2) Para peças com uma pequena curvatura (B/R) e um pequeno ângulo central do arco, pode ser considerado um método de quinagem por pressão com matrizes superior e inferior. A quinagem por pressão requer normalmente t/B > 0,1.

3) Para peças com uma pequena curvatura (B/R) mas com um grande ângulo central, é aconselhável dobrar num curvador de tubos simples. O mecanismo de fixação de um curvador de tubos simples, ligado ao molde do mandril, não está limitado pelo comprimento do braço rotativo, como acontece com um curvador de tubos hidráulico.

4) Para peças com um grande raio de curvatura R mas também com um grande ângulo central, pode ser utilizada uma máquina de dobragem de três rolos para a conformação. As matrizes são simples e versáteis. As peças em forma de anel podem ser dobradas em vários anéis de uma só vez e depois cortadas em peças individuais.

5) Para peças com um raio de curvatura R inferior a 350 mm, pode ser considerado o método de enrolamento num curvador de tubos hidráulico. Isto porque o diâmetro máximo da roda do mandril, incluindo a flange, é ≤800mm, que pode ser maquinada num torno normal, reduzindo significativamente os custos de material e, consequentemente, o custo global.

Com grandes volumes de produção e fortes capacidades de processamento, o raio de curvatura R pode ser aumentado para 1000mm. Vários fabricantes nacionais podem atualmente produzir curvadoras de tubos automáticas com um raio de curvatura de 1000 mm.

6) Na conceção de matrizes de dobragem de tubos rectangulares, quando 2,5 ≤ R/B ≤ 10, para além do método de enrolamento, devem ser considerados outros meios auxiliares, tais como a saliência da superfície de trabalho da roda do mandril ou o enchimento da cavidade do tubo com areia ou outros enchimentos.

Isto deve-se ao facto de, na curvatura de alta curvatura, outros métodos para além da utilização de um mandril do tipo corrente não poderem garantir que os diâmetros interior e exterior do tubo fiquem completos após a deformação, e os mandris do tipo corrente são muito dispendiosos de processar.

7) Ao selecionar as matrizes de dobragem, a relação entre a espessura da parede t e a largura B do tubo retangular na direção da dobragem também deve ser considerada. Uma relação maior facilita a enformação, enquanto uma relação menor dificulta a enformação.

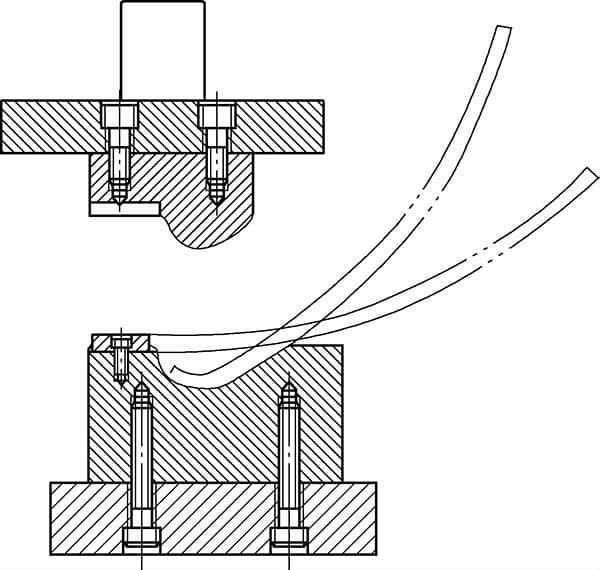

Os métodos de seleção acima referidos, exceto o segundo, baseiam-se numa relação t/B de ≥0,05. A Figura 3-73 mostra o efeito de flexão com uma roda de mandril saliente cheia de areia amarela à esquerda, e sem areia à direita. Condições de curvatura: tamanho do tubo retangular 30mm×20mm×1mm, largura na direção da curvatura 20mm, raio da linha central do tubo após a curvatura 60mm, com o teor de humidade da areia amarela a cerca de 1,5%.

Cálculo da altura de saliência no núcleo de um modelo de flexão de tubo retangular

Fórmula para calcular a altura de saliência da roda principal

Os tubos rectangulares não são normalmente utilizados como condutas de fluidos, sendo mais frequentemente utilizados nas estruturas de suporte dos acessórios de construção. Geralmente, apenas o diâmetro exterior e a aparência lisa das duas superfícies laterais são necessários, enquanto a deformação nas superfícies interiores não é enfatizada. Esta abordagem permite a adoção de medidas para evitar o enrugamento das superfícies visíveis.

A utilização de uma roda de núcleo saliente no modelo de flexão para tubos quadrados e rectangulares é um meio eficaz de evitar o enrugamento da parede lateral. Através da prática a longo prazo e da acumulação de dados, verificou-se que a altura da saliência pode ser calculada. A ideia central é converter a quantidade de deformação compressiva no interior da linha média do tubo na altura da saliência do núcleo.

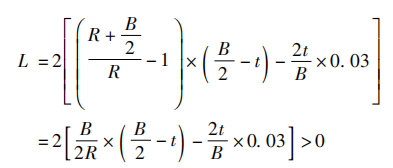

O cálculo é o seguinte:

O coeficiente de deformação por compressão no interior da linha média multiplicado pela largura da deformação no interior da linha média, menos a capacidade de deformação do material em condições naturais (as condições naturais referem-se à temperatura ambiente sem qualquer pressão positiva ou negativa) e o valor de comparação (o valor de comparação refere-se ao rácio entre a espessura do material e o diâmetro de deformação em condições sem pressão no bordo, ou seja, a capacidade de deformação inerente do material).

O valor resultante, multiplicado por dois, representa o aumento do comprimento à medida que a borda comprimida do tubo transita de uma linha reta para uma curva.

A condição de equilíbrio para uma dobra sem rugas no tubo é:

Na fórmula,

- L - a deformação de compressão (mm);

- R - o raio de curvatura (mm);

- t - a espessura da parede do tubo (mm);

- B - a largura do tubo na direção da flexão (mm).

Se o valor calculado for superior a zero, é necessário definir uma saliência do mandril.

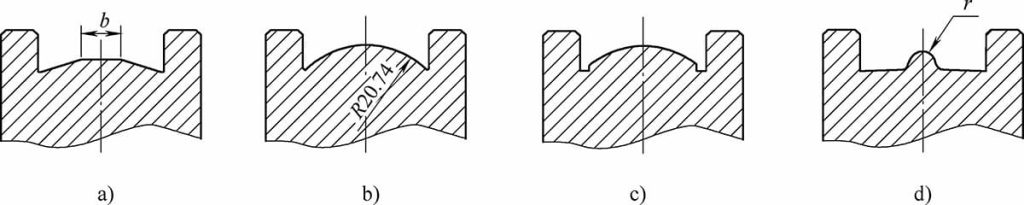

Neste ponto, o resultado calculado pode ser adicionado ao comprimento da linha de trabalho da roda do mandril, transformando o segmento reto num arco. Se o arco resultante for demasiado alto e afetar a formação das paredes de ambos os lados do tubo, pode obter-se um bom efeito entalhando (2-4)t de cada parede lateral (ver Figura 3-74c).

Através de cálculos, sabemos que o valor da fluência do material (2t/B×0,03) é, de facto, bastante pequeno. Em casos de espessura relativamente baixa, é suficiente arredondar o resultado calculado de forma adequada.

Estilos de saliência da roda de mandril

A forma da secção transversal da saliência da roda do mandril pode ser trapezoidal (ver Figura 3-74a), em forma de arco (ver Figura 3-74b, c) ou semi-circular (ver Figura 3-74d). Estas três formas são adequadas para dobrar peças de trabalho com curvaturas que variam de pequenas a grandes, respetivamente.

Durante a fase de protótipo, utilizando as rodas de núcleo de fundo plano existentes, podem ser afixadas tiras de aço com a altura adequada ou barras de aço redondas com o diâmetro adequado para a moldagem experimental. Após a recolha de dados, a modificação das rodas de núcleo pode aumentar significativamente a eficiência. Este método de cálculo é adequado para tubos rectangulares em que o plano externo serve como superfície de aparência.

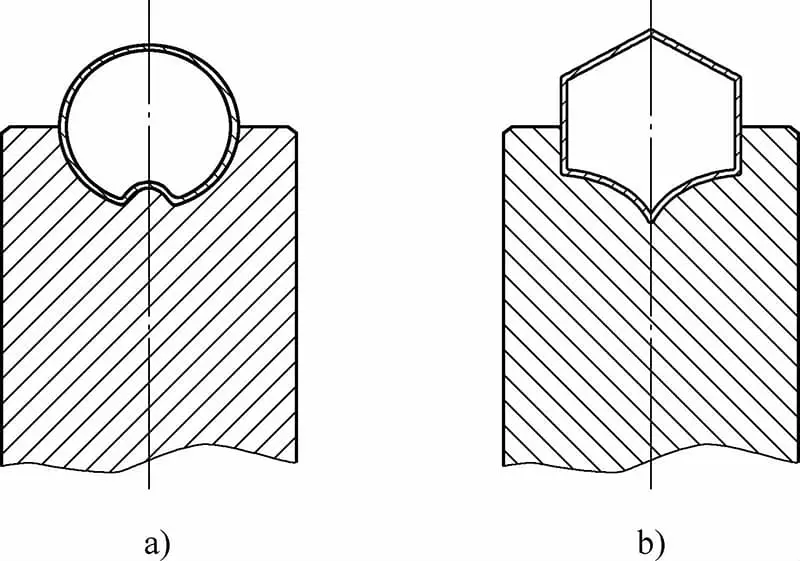

Alargando a sua aplicação à curvatura de tubos redondos e hexagonais, bem como à perfilagem de tubos quadrados, é igualmente significativa e eficaz, como mostra a Figura 3-75.

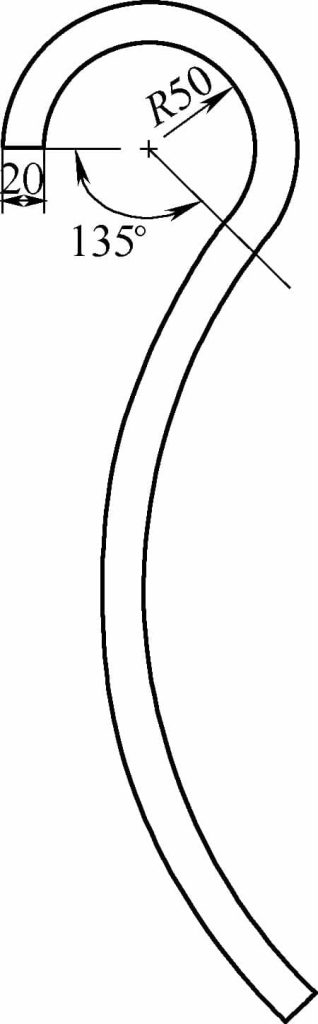

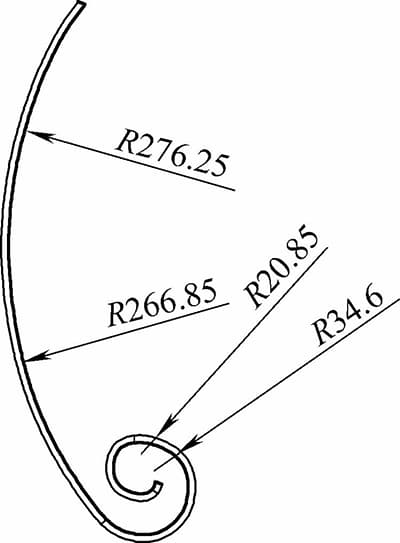

Por exemplo, considere um tubo retangular com dimensões externas de 20mm x 30mm e uma espessura de parede de 1mm, dobrado ao longo da largura de 20mm até um raio de R=50mm. O produto semi-acabado após o processamento é mostrado na Figura 3-76. Calcular a altura da saliência na roda do núcleo.

Dado: R = 50mm, B = 20mm, t = 1mm.

Substituindo os valores na fórmula, obtém-se

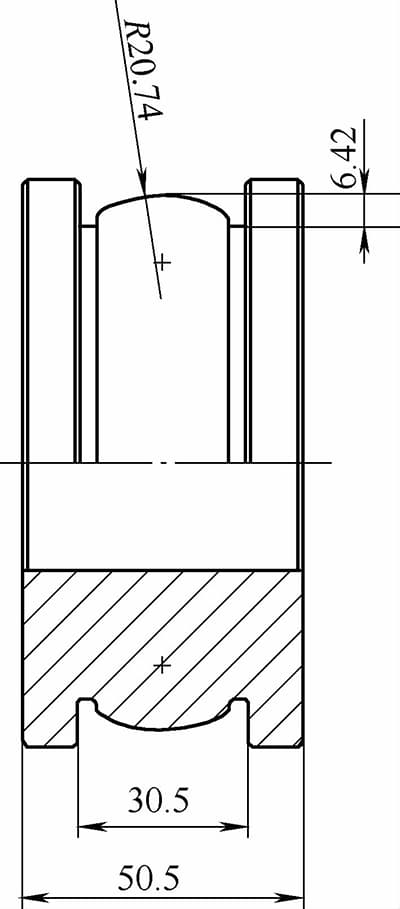

2 × (0,2 × 9 - 0,006) mm = 3,588mm, com uma altura de corda de 6,42mm, como mostra a Figura 3-77.

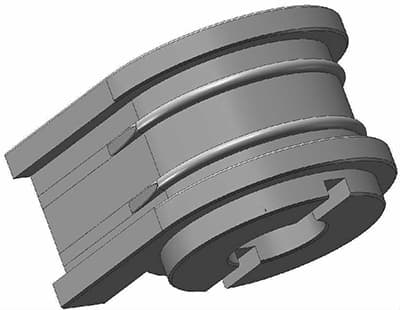

Quando o raio de curvatura relativo do tubo é demasiado pequeno (B/R ≤ 5), o excesso de material no interior da linha central é demasiado abundante para ser acomodado por uma única curva. Nesses casos, é empregue uma técnica de curva dupla, também conhecida como método de nervura dupla, para processar a roda do mandril, como se mostra na Figura 3-78.

As condições de conformação representadas na Figura 3-79 são as seguintes: uma nervura central feita de tubo de liga de alumínio, com uma espessura de material de 1,2 mm, uma largura de 50 mm e uma direção de flexão B de 25 mm; o diâmetro de trabalho da roda do mandril é de 100 mm. O tubo é preenchido com areia, que tem um teor de humidade de aproximadamente 1,5%.

A curvatura que excede uma rotação de 360 graus.

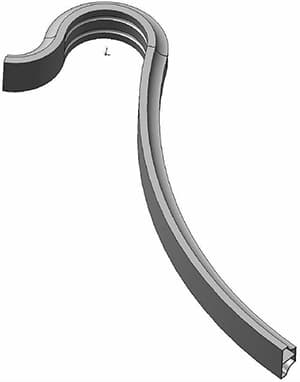

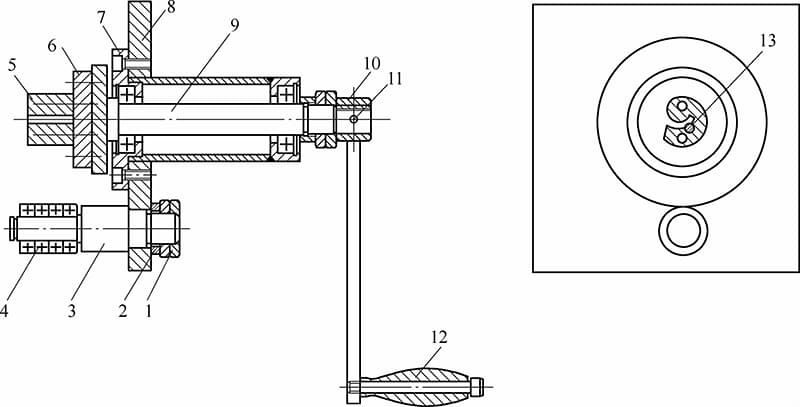

A imagem da Figura 3-80 mostra um tipo de perna de fogueira feita de tubos de secção oca 40×8×0,8 laminados a frio. Esta peça é classificada na categoria de moldes de dobragem devido ao movimento de rotação do molde de formação. Após o processo de dobragem inicial, como se mostra na Figura 3-81, o material é fixado no espaço do mandril 5 por um dispositivo de fixação do tipo came 13 num molde de laminagem manual e a peça é moldada rodando o manípulo 12, como se ilustra na Figura 3-82.

A vantagem deste molde é o facto de permitir ângulos de formação superiores a 360 graus.

Processo de dobragem: Dobragem de rolos de grande raio (dobradora de três rolos) → Primeira dobra (prensa mecânica) → Rolamento (manual).

1-Porca 2-Arruela 3-Eixo 4-Rolamento 5-Núcleo da matriz 6-Base do núcleo da matriz 7-Manga do rolamento 8-Suporte da coluna 9-Eixo principal 10-Manga do braço de força 11-Pino de descida 12-Puxador 13-Abraçadeira da came