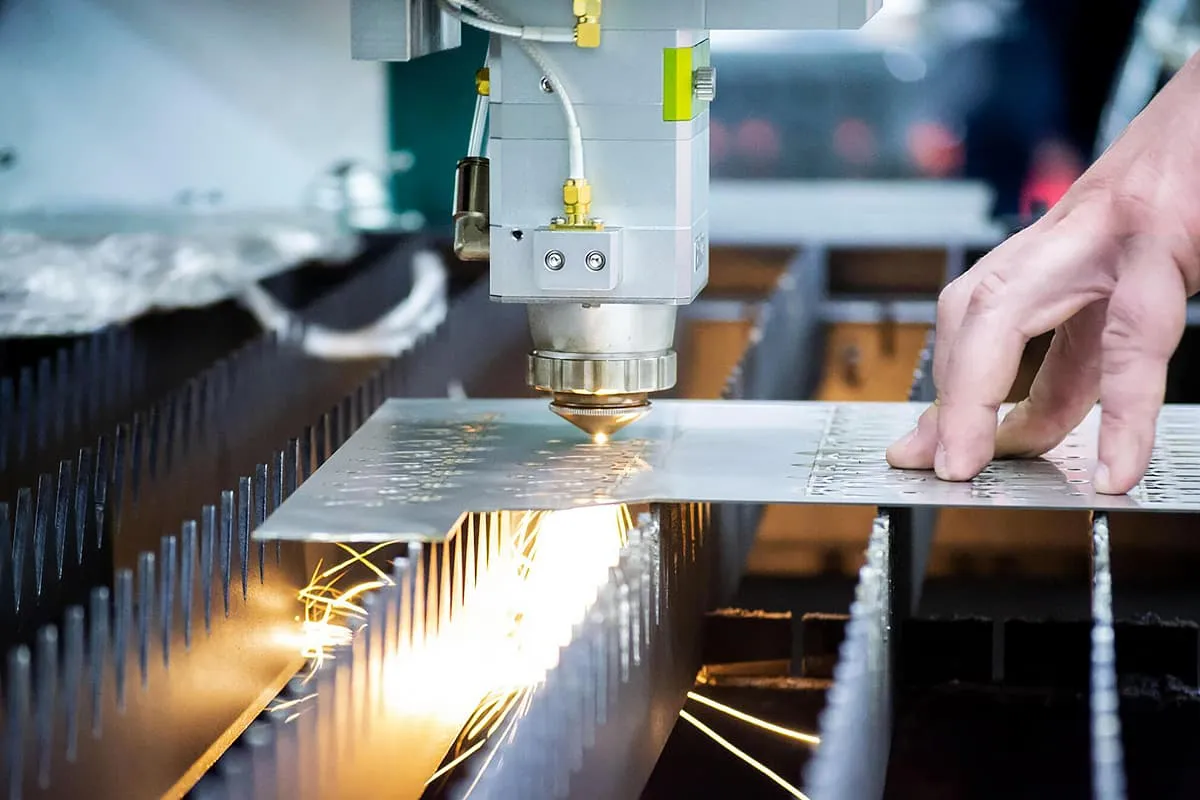

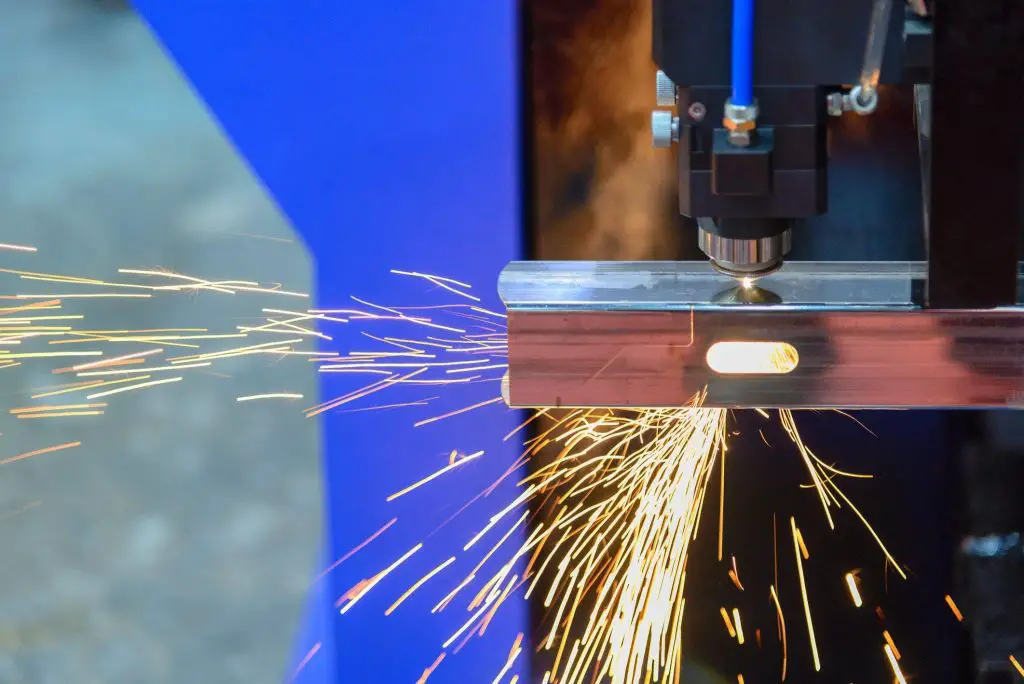

O corte a laser de tubos revolucionou a indústria de fabrico de metal, oferecendo precisão e eficiência na criação de designs complexos. Esta tecnologia avançada utiliza lasers de alta potência para cortar vários materiais, como metais, plásticos e cerâmicas. Tanto para os profissionais como para os entusiastas, é essencial compreender a relação entre a espessura e a velocidade de corte para obter os melhores resultados nos seus projectos.

A espessura de um material desempenha um papel crucial na determinação da velocidade a que pode ser cortado utilizando a tecnologia laser de tubo. Um "Tubo Corte a laser Thickness & Speed Chart" serve como uma ferramenta valiosa para compreender as capacidades e limitações de um cortador a laser. Esta tabela fornece directrizes para a velocidade e as definições de potência necessárias para cortar materiais de diferentes espessuras com facilidade e precisão.

Por referência a um tubo Gráfico de espessura e velocidade de corte a laserCom este guia, os utilizadores podem garantir o melhor desempenho do seu equipamento, minimizando o desperdício e produzindo resultados de alta qualidade. Esta referência essencial não só promove a eficiência no processo de corte, como também contribui para o crescimento e o sucesso do sector. fabrico de metais indústria.

Compreender o corte a laser de tubos

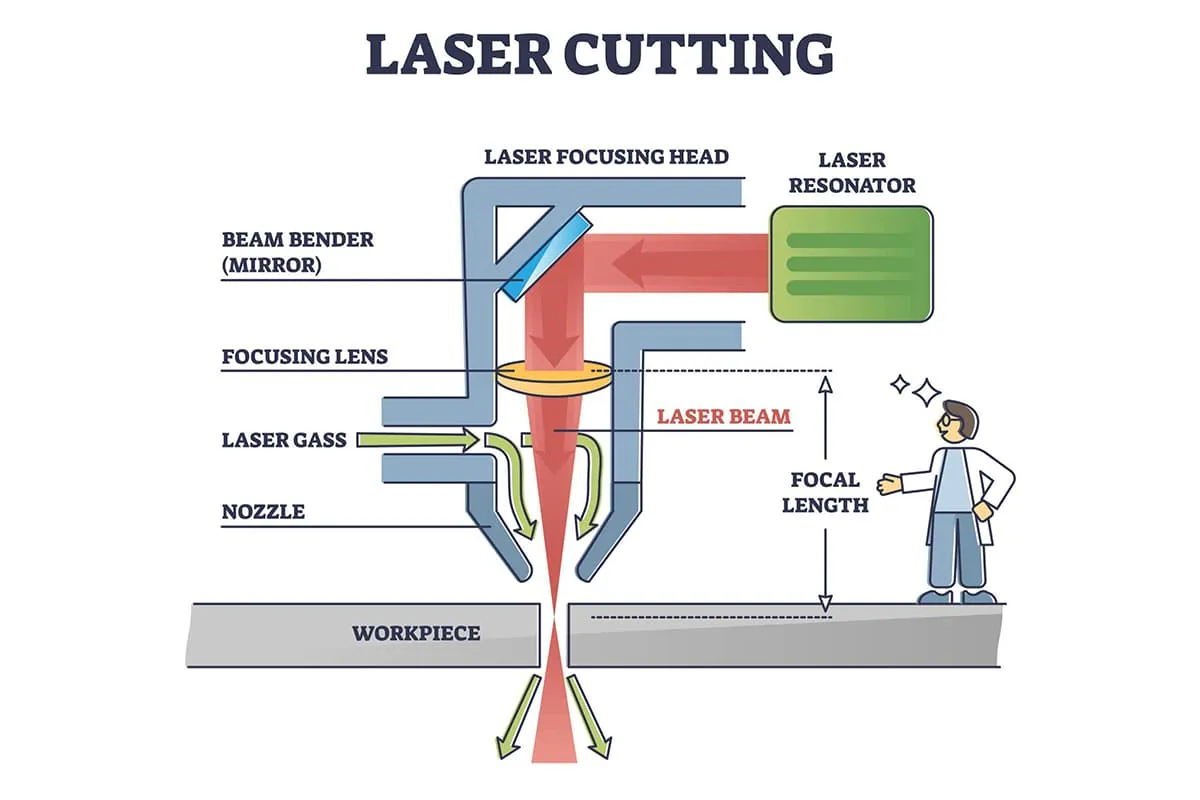

O corte a laser de tubos é uma tecnologia de fabrico que utiliza lasers para cortar várias formas e características em tubos de metal. O processo envolve a direção de um feixe de laser de alta potência, como um laser de fibra ou um laser de CO2, para o material que necessita de ser cortado. A exatidão e a precisão do feixe laser tornam-no adequado para cortes pequenos, complexos e intrincados.

Lasers de fibra e lasers de CO2 são os dois principais tipos de lasers utilizados no corte a laser de tubos. Os lasers de fibra geram luz através do bombeamento de energia para uma fibra ótica dopada; estes lasers oferecem uma qualidade de feixe excecional, uma precisão extraordinária e velocidades de processamento elevadas. Os lasers de CO2, por outro lado, utilizam uma mistura gasosa de dióxido de carbono, hélio e nitrogénio para gerar luz. Os lasers de CO2 produzem uma zona afetada pelo calor maior, o que pode levar à descoloração ou deformação de determinados materiais.

Para além do tipo de laser, a eficiência de um processo de corte a laser é determinada pela máquinas de corte a laser potência. Quanto mais potente for o laser, mais rapidamente processa o material e mais espesso é o material máximo que pode ser cortado. Máquinas de corte a laser Existem vários níveis de potência, desde os lasers de díodo de baixa potência, adequados para materiais finos, até aos lasers industriais de alta potência, capazes de processar materiais espessos e pesados.

Compreender os factores que influenciam a velocidade e a espessura de corte no corte a laser de tubos é crucial para conceber e fabricar produtos eficientes e de alta qualidade. Alguns destes factores incluem:

- Potência laser: Tal como referido anteriormente, um laser mais potente permite cortar materiais mais espessos e conduz a velocidades de corte mais elevadas.

- Tipo de material: Os diferentes metais (por exemplo, aço, alumínio, cobre) têm propriedades diferentes que podem afetar a eficiência do laser e velocidade de corte.

- Qualidade do feixe: A qualidade do feixe laser tem um impacto direto na velocidade e precisão do corte. Um feixe bem focado e estável conduzirá a cortes mais rápidos e mais limpos.

Uma tabela de espessuras e velocidades de corte a laser de tubos fornece informações essenciais para ajudar os fabricantes a selecionar a máquina adequada. máquina de corte a laser e definições para o projeto específico. Estes gráficos apresentam normalmente os dados em formato de tabela, revelando pormenores essenciais, tais como velocidades de corte e espessuras máximas de material para corresponder a modelos específicos de máquinas, potências nominais e tipos de laser. Esta informação é crucial para alcançar os resultados de corte desejados, mantendo a eficiência e a relação custo-eficácia.

Gráfico de espessura e velocidade de corte a laser de tubos

| Material | Espessura (mm) | 1000W | 1500W | 2000W | 3000W | 4000W | 6000W |

|---|---|---|---|---|---|---|---|

| (m/min) | (m/min) | (m/min) | (m/min) | (m/min) | (m/min) | ||

| Aço carbono Ar | 1 | 12.0-15.0 | 15.0-20.0 | 25.0-30.0 | 28.0-35.0 | 30.0-38.0 | 35.0-42.0 |

| 2 | 3.5-4.5 | 5.0-8.0 | 7.0-10.0 | 8.0-12.0 | 10.0-16.0 | 20.0-28.0 | |

| 3 | 1.5-3.0 | 2.0-4.0 | 2.5-4.5 | 3.0-5.0 | 8.0-15.0 | ||

| 4 | 1.5-2.3 | 2.5-3.5 | 7.0-12.0 | ||||

| 5 | 1.0-2.2 | 5.0-9.0 | |||||

| 6 | 3.0-6.0 | ||||||

| Aço carbono O2 | 1 | 15.0-22.0 | 18.0-25.0 | 22.0-30.0 | 25.0-38.0 | 30.0-44.0 | 35.0-48.0 |

| 2 | 3.5-5.0 | 3.8-5.0 | 5.0-6.0 | 5.5-7.0 | 5.5-7.7 | 6.0-8.25 | |

| 3 | 2.5-3.85 | 2.8-3.8 | 3.5-4.3 | 3.6-5.0 | 3.7-5.5 | 4.0-5.5 | |

| 4 | 2.0-3.3 | 2.3-3.5 | 2.8-4.0 | 3.0-4.5 | 3.5-4.62 | 3.5-5.0 | |

| 5 | 1.4-2.0 | 1.6-2.5 | 2.5-3.0 | 2.5-3.3 | 2.5-4.0 | 3.0-4.2 | |

| 6 | 1.2-1.65 | 1.4-1.8 | 2.2-2.5 | 2.3-2.8 | 2.5-3.52 | 2.6-3.52 | |

| 8 | 0.9-1.32 | 0.9-1.3 | 1.3-1.8 | 1.8-2.2 | 2.0-2.8 | 2.0-2.8 | |

| 10 | 0.6-0.9 | 0.8-1.2 | 1.2-1.5 | 1.2-1.6 | 1.2-2.2 | 1.8-2.3 | |

| 12 | 0.4-0.7 | 0.7-1.0 | 0.8-1.0 | 1.0-1.3 | 1.0-1.76 | 1.6-2.1 | |

| 16 | 0.5-0.7 | 0.6-0.8 | 0.6-0.9 | 0.7-1.0 | 0.7-1.0 | ||

| 20 | 0.5-0.8 | 0.6-0.9 | 0.65-0.95 | ||||

| 22 | 0.66-0.9 | 0.6-0.77 | |||||

| 25 | 0.4-0.65 | ||||||

| Aço inoxidável N2 | 1 | 16.5-22.0 | 20.0-26.0 | 27.5-33.0 | 31.0-38.5 | 33.0-45.0 | 50.0-65.0 |

| 2 | 4.5-6.1 | 7.0-10.0 | 9.0-11.0 | 10.0-16.5 | 10.0-20.0 | 30.0-40.0 | |

| 3 | 2.0-3.1 | 4.5-5.5 | 4.5-5.5 | 7.0-10 | 7.5-12.0 | 18.0-25.0 | |

| 4 | 1.0-1.65 | 2.0-2.5 | 2.2-2.8 | 5.0-7.2 | 5.5-9.0 | 10.0-15.5 | |

| 5 | 0.4-0.7 | 1.5-2.0 | 1.5-2.0 | 1.8-2.45 | 4.0-5.5 | 8.0-13.5 | |

| 6 | 0.2-0.45 | 0.6-0.9 | 0.7-1.32 | 1.0-1.65 | 2.6-4.5 | 6.0-9.0 | |

| 8 | 0.2-0.45 | 0.35-0.6 | 1.2-2.0 | 1.6-2.8 | 4.0-5.5 | ||

| 10 | 0.7-1.0 | 0.7-1.65 | 1.8-2.8 | ||||

| 12 | 0.5-0.9 | 1.2-1.65 | |||||

| 14 | 0.8-1.2 | ||||||

| 16 | 0.6-0.9 | ||||||

| Alumínio N2 | 1 | 10.0-13.2 | 15.0-27.5 | 22.0-31.0 | 25.0-30.0 | 28.0-32.0 | 35.0-45.0 |

| 2 | 2.0-4.5 | 7.0-8.6 | 10.0-13.2 | 15.0-18.0 | 16.0-20.0 | 20.0-25.0 | |

| 3 | 0.6-1.32 | 2.5-4.0 | 5.0-6.6 | 7.0-8.0 | 10.0-12.0 | 14.0-16.0 | |

| 4 | 1.0-1.65 | 1.5-2.2 | 5.0-6.0 | 6.0-7.0 | 8.0-10.0 | ||

| 5 | 0.6-0.9 | 1.0-1.3 | 2.5-3.0 | 4.0-5.0 | 5.0-7.0 | ||

| 6 | 0.4-0.7 | 0.6-0.9 | 1.5-2.0 | 2.5-3.0 | 3.5-4.0 | ||

| 8 | 0.4-0.7 | 0.5-0.8 | 1.0-1.3 | 1.5-2.0 | |||

| 10 | 0.3-0.4 | 0.8-1.0 | 1.0-1.2 | ||||

| 12 | 0.6-0.8 | 0.6-0.7 | |||||

| 14 | 0.3-0.5 | 0.4-0.6 | |||||

| 16 | 0.3-0.4 | ||||||

| Latão N2 | 1 | 14.0-20.0 | 15.0-22.0 | 20.0-27.0 | 20.0-28.0 | 25.0-30.0 | 30.0-40.0 |

| 2 | 3.0-4.5 | 4.0-7.2 | 7.7-8.8 | 7.0-13.2 | 12.0-15.0 | 15.0-18.0 | |

| 3 | 1.0-1.55 | 1.1-1.5 | 3.0-4.5 | 5.0-7.2 | 5.5-7.7 | 12.0-14.0 | |

| 4 | 1.0-1.2 | 1.3-1.8 | 2.5-3.0 | 3.5-5.5 | 8.0-10.0 | ||

| 5 | 0.6-0.9 | 0.8-0.9 | 1.6-2.0 | 2.0-3.5 | 5.0-5.5 | ||

| 6 | 0.4-0.6 | 0.8-1.2 | 1.4-2.2 | 3.2-3.8 | |||

| 8 | 0.3-0.4 | 0.8-1.0 | 1.5-1.8 | ||||

| 10 | 0.4-0.6 | 0.8-1.0 | |||||

| 12 | 0.6-0.7 |

Factores que influenciam os parâmetros de corte

Potência e energia

O primeiro fator-chave que influencia os parâmetros de corte no corte a laser de tubos é a potência do laser e densidade energética. Estes dois parâmetros estão diretamente relacionados com o potência do sistema laser que está a ser utilizado. Uma potência mais elevada significa mais calor gerado e, consequentemente, velocidades de corte mais rápidas.

O bocal do sistema laser também desempenha um papel crucial na determinação da potência e da densidade de energia do feixe. A escolha do tamanho adequado do bocal é essencial para otimizar o processo de corte a laser.

Focagem e tamanho do ponto

O foco do sistema laser e o tamanho da mancha no material de corte é outro fator significativo que influencia os parâmetros de corte. Ao ajustar o lente e distância focalCom o laser, os operadores podem controlar a distribuição de calor e a profundidade de penetração. As dimensões mais pequenas dos pontos resultam geralmente em densidades de energia mais elevadas e permitem uma maior precisão no corte a laser de tubos.

Por outro lado, os tamanhos de pontos maiores podem não oferecer o mesmo nível de precisão, mas podem permitir velocidades de corte mais rápidas, tornando-os adequados para aplicações que não exijam detalhes minuciosos.

Gás de assistência e pressão

A escolha de gás auxiliar e a pressão adequada do gás também afecta significativamente os parâmetros de corte. Existem diferentes tipos de gases amplamente utilizados na indústria de corte a laser de tubos, tais como oxigénio, azotoe ar comprimido. Cada gás tem as suas próprias propriedades únicas, e estas propriedades terão impacto no processo de corte.

Por exemplo, o oxigénio é conhecido pelas suas reacções exotérmicas, que podem gerar mais calor no processo. Este aumento de calor permite velocidades de corte mais rápidas, mas pode comprometer a qualidade do corte. Por outro lado, o azoto e outros gases inertes, frequentemente designados por gases auxiliaresOs lasers de alta precisão produzem um corte mais limpo, minimizando as zonas afectadas pelo calor (HAZ). No entanto, podem exigir pressões e potência laser mais elevadas para obter resultados óptimos.

O assistência ao ar fornecida pelo gás de assistência é crucial para determinar os parâmetros de corte. Alterando o tipo de gás ou ajustando as pressões, os operadores podem afinar o processo de corte para obter os resultados desejados.