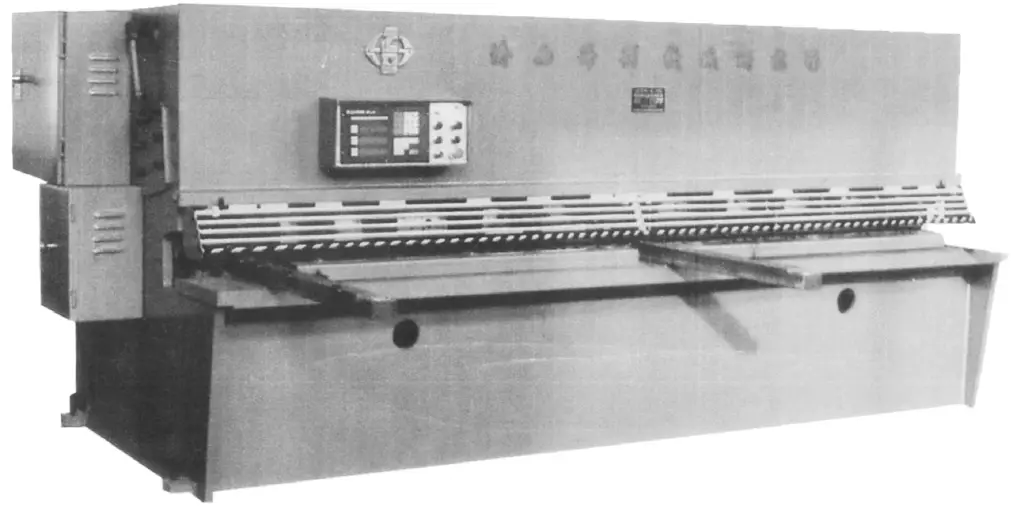

Nos sectores industriais que utilizam extensivamente chapas metálicas, é necessário cortar as chapas de acordo com os requisitos de tamanho, tornando a máquina de corte o equipamento de corte de chapas mais utilizado em vários sectores industriais.

Nos últimos anos, a investigação e a produção de máquinas de corte na China desenvolveram-se rapidamente, com actualizações contínuas na estrutura e uma gama gradualmente completa de variedades e especificações. De pequeno a grande porte, o tamanho de corte de 1mm×1000mm a 40mm×4000mm formou uma série completa de padrões de parâmetros de máquinas de corte, com a maior especificação tendo produzido uma máquina de corte de transmissão mecânica de 50mm×3200mm.

Para satisfazer as necessidades especiais da indústria, foram produzidas máquinas de corte largas de 13mm×16000mm e tesouras de laminagem de 25mm×12000mm, e o nível de conceção e fabrico tem sido continuamente melhorado. Para além do desenvolvimento da transmissão mecânica para máquinas de corte pequenas e médias de acordo com as necessidades dos utilizadores, desde os anos 60, a transmissão hidráulica tem sido gradualmente adoptada para máquinas de corte médias e grandes.

Além disso, as máquinas de corte de vigas oscilantes, as máquinas de corte de duas faces rectas e biseladas e as máquinas de dobragem e corte de chapas foram todas desenvolvidas em conformidade, e as suas estruturas estão a ser continuamente melhoradas para aumentar a precisão de corte e o nível de automatização, a fim de expandir a sua gama de utilização e melhorar a eficiência da produção.

I. Utilizações e classificação das máquinas de corte

O máquina de corte pertence à categoria de máquinas de corte em linha reta, utilizadas principalmente para cortar as arestas rectas de vários tamanhos de chapas metálicas. Utilizando o dispositivo de paragem de material traseiro ou frontal, a chapa metálica pode ser cortada num comprimento fixo. Quando a placa traseira de paragem do material é levantada, pode ser efectuado o corte de qualquer comprimento. A maior parte do corpo da máquina está equipada com uma garganta, dentro da profundidade da qual as tiras largas podem ser cortadas continuamente.

O dispositivo de corte angular colocado na bancada de trabalho pode cortar a placa num ângulo, pelo que, onde quer que as placas de metal sejam produzidas ou utilizadas, como na laminagem de aço, automóveis, aviões, navios, tractores, veículos locomotivos, pontes, aparelhos eléctricos, instrumentos, caldeiras, vasos de pressão e outros sectores industriais, as máquinas de corte são utilizadas sem exceção.

Existem muitos tipos de máquinas de corte, que podem ser divididos de acordo com a sua utilização no processo e tipo de estrutura:

1. Máquina de corte de lâminas planas

A qualidade do corte é relativamente boa, com pouca deformação por torção. A transmissão mecânica é mais comum, utilizada maioritariamente em pequenas máquinas de corte.

2. Máquina de corte de lâminas inclinadas

Inclui máquinas de corte de guilhotina e máquinas de corte de viga oscilante. A qualidade de corte é pior do que a primeira, com deformação por torção, mas a força e o consumo de energia são menores do que os primeiros, adequados para máquinas de corte médias e grandes. O sistema de transmissão principal utiliza transmissão hidráulica e transmissão mecânica. Os tipos de carris de guia incluem carris de guia deslizantes e carris de guia rolantes. Esta forma estrutural é a mais produzida e amplamente utilizada.

Máquina de corte de vigas oscilantes, dividida em tipo de corte reto e tipo de corte reto e inclinado, este último utilizado principalmente para cortar chanfros de soldadura de 30°. O sistema de transmissão principal tem transmissão hidráulica e transmissão mecânica, sendo a primeira mais produzida.

3. Máquina de corte multiusos

Máquina de corte e dobragem de chapas, ou seja, podem ser realizados dois processos na mesma máquina, com a parte inferior da máquina a efetuar o corte de chapas e a parte superior a efetuar a dobragem, e algumas máquinas efectuam o corte na parte da frente e a dobragem de chapas na parte de trás.

Máquina de corte de chapas e perfis, ou seja, nos suportes de ferramentas superior e inferior da máquina de corte, um lado está equipado com uma lâmina para cortar chapas e o outro lado está equipado com uma lâmina para cortar perfis.

4. Máquina de corte especial

As máquinas de corte pneumáticas são principalmente utilizadas em linhas de corte, com velocidade rápida e elevado número de tesouras. As máquinas de corte operadas com os pés são usadas para cortar placas finas e placas estreitas. Na máquina de corte de lâmina inclinada, a transmissão mecânica pode ser dividida em transmissão por engrenagem e transmissão por engrenagem sem-fim.

De acordo com o tipo de cambota, pode ser dividida em transmissão por cambota longa (ou veio excêntrico) e transmissão por veio excêntrico do tipo haste de cotovelo vertical. Na forma de transmissão mecânica descendente, pode ser dividida em transmissão por veio inferior e transmissão por veio lateral. Na transmissão hidráulica, existem cilindros simples, cilindros duplos em série e cilindros duplos em paralelo, etc.

5. Máquina de corte CNC

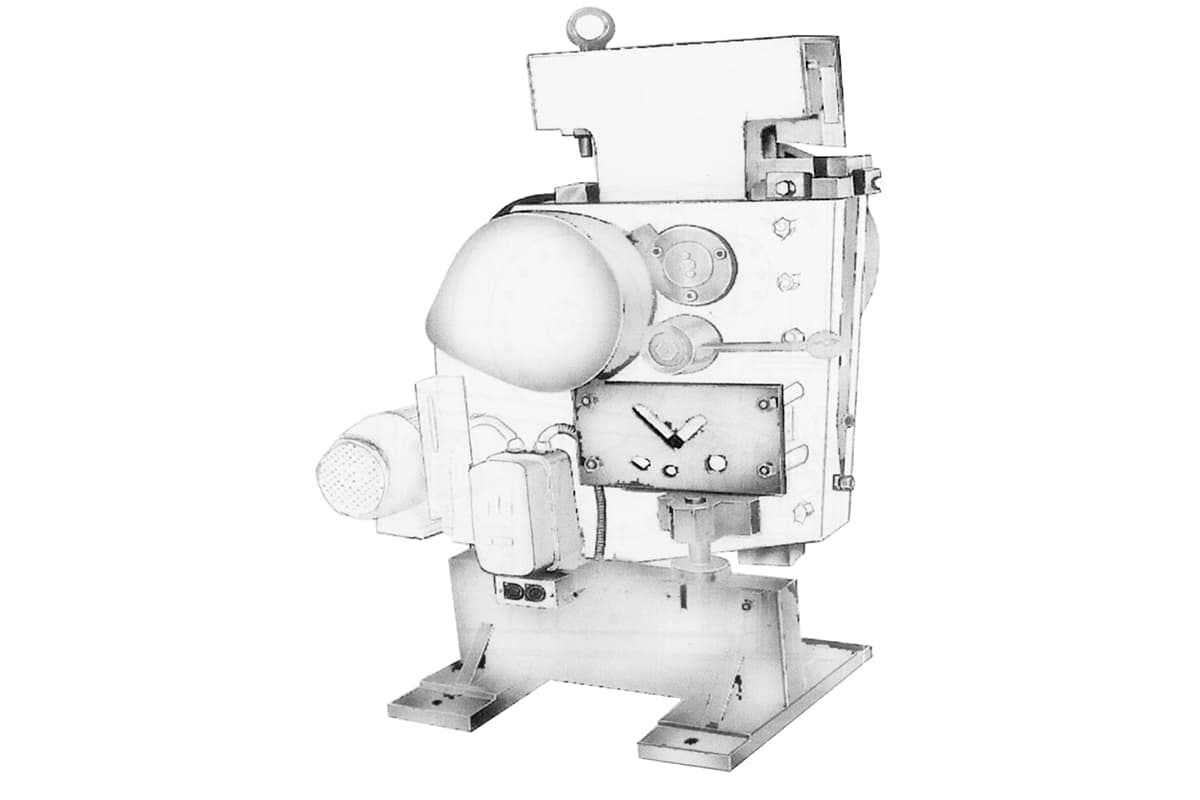

A máquina de corte CNC é apresentada na Figura 1. Geralmente, está no corpo de uma guilhotina comum ou de uma máquina de corte de feixe oscilante, equipada com um sistema de controlo de posicionamento automático rápido para o medidor de costas, acionado por um servomotor AC e um dispositivo de acionamento de velocidade variável de transmissão de parafuso de esferas, garantindo a precisão do tamanho do medidor de costas, melhorando a precisão de corte e a eficiência da produção.

O sistema CNC utilizado pode programar o controlo do calibre traseiro, da abertura da lâmina e do ângulo de corte, e pode ser equipado com um dispositivo de visualização eletrónica. Um dispositivo de alinhamento a laser é colocado na frente da máquina-ferramenta, tornando o feixe concentrado e claro.

Algumas máquinas de cisalhamento CNC cancelam o dispositivo de medição de retaguarda e têm uma mesa de alimentação frontal CNC em frente à máquina de cisalhamento de viga oscilante hidráulica. O material a tosquiar é colocado na mesa de alimentação, fixado por grampos hidráulicos, alimentado automaticamente, posicionado automaticamente de acordo com as definições programadas e coordenado com o movimento do porta-ferramentas superior da máquina de tosquia para tosquia de posicionamento único ou tosquia automática contínua, o que pode melhorar significativamente a precisão da tosquia e reduzir a intensidade do trabalho.

A máquina de corte CNC pode ser equipada com rolos de sucção electromagnéticos e dispositivos de empilhamento para realizar a automatização da descarga de material. O sistema de controlo utiliza um sistema CNC especial para máquinas de corte, com programação simples, desempenho estável e fiável, funções completas e operação conveniente.

II. Parâmetros técnicos da máquina de corte

O modelo da máquina de cisalhamento é estabelecido de acordo com o "Método de preparação do modelo de máquinas de forjamento", com os principais parâmetros representados pela espessura de cisalhamento × largura da placa. Os parâmetros de série da espessura de corte baseiam-se nas séries de números preferenciais R5 e R10, tendo em conta as normas de espessura das chapas de aço produzidas na China.

A largura de corte é determinada com base na largura padrão das chapas de aço produzidas, combinada com os requisitos da fábrica utilizadora e a situação da série de máquinas de corte semelhantes no estrangeiro. As normas de parâmetros técnicos para máquinas de corte estabelecidas no nosso país são apresentadas no Quadro 1.

Tabela 1 Parâmetros básicos da máquina de corte

| Espessura de corte t/mm | Largura de corte b/mm | Ângulo de corte nominal α | Número de cursos / (vezes/min) | |

| Funcionamento em vazio | Carga total | |||

| 1 | 1000 | 1° | 100 | 40 |

| 1250 | ||||

| 2.5 | 1250 | 1° | 65 | 30 |

| 1600 | ||||

| 2000 | ||||

| 2500 | ||||

| 3200 | ||||

| 4 | 2000 | 1°30′ | 60 | 22 |

| 2500 | ||||

| 3200 | 55 | 20 | ||

| 4000 | ||||

| 6 | 2000 | 1°30′ | 50 | 18 |

| 2500 | ||||

| 3200 | 14 | |||

| 4000 | ||||

| 5000 | - | 12 | ||

| 6300 | ||||

| 8 | 2000 | 1°30′ | 50 | 14 |

| 2500 | ||||

| 3200 | 45 | 12 | ||

| 4000 | ||||

| 5000 | - | 10 | ||

| 6300 | ||||

| 10 | 2000 | 2° | 45 | 12 |

| 2500 | ||||

| 3200 | 40 | 10 | ||

| 4000 | ||||

| 5000 | - | 8 | ||

| 6300 | ||||

| 12 | 2000 | 2° | 40 | 10 |

| 2500 | ||||

| 3200 | 35 | 8 | ||

| 4000 | ||||

| 5000 | - | |||

| 6300 | ||||

| 16 | 2000 | 2°30′ | 30 | 8 |

| 2500 | ||||

| 3200 | ||||

| 4000 | ||||

| 5000 | - | 6 | ||

| 6300 | ||||

| 20 | 2000 | 2°30′ | 20 | 6 |

| 2500 | ||||

| 3200 | ||||

| 4000 | ||||

| 5000 | - | 5 | ||

| 6300 | ||||

| 25 | 2000 | 3° | 20 | 5 |

| 2500 | ||||

| 3200 | ||||

| 4000 | ||||

| 5000 | - | 4 | ||

| 6300 | ||||

| 32 | 2500 | 3°30′ | 15 | 4 |

| 3200 | ||||

| 4000 | ||||

| 5000 | - | 3 | ||

| 6300 | ||||

| 40 | 2500 | 3°30′ | 15 | 3 |

| 3200 | ||||

| 4000 | ||||

Nota:

1. O material da placa selecionada deve ter σ b ≤ 450MPa.

2. Para as máquinas de corte com transmissão hidráulica, apenas é especificado o número de cursos em plena carga.

3. A profundidade da garganta deve ser geralmente escolhida como 0, 100, 300, 500 mm.

Existem muitos fabricantes de máquinas de corte na China, e cada fabricante, de acordo com as normas básicas de parâmetros estabelecidas pelo país, combinadas com as características da estrutura do produto da sua própria fábrica e as necessidades do mercado, também desenvolveu a série de tabelas de parâmetros da sua própria fábrica. Devido à concorrência feroz, existe também uma grande variedade de desenvolvimentos e especificações de produtos.

A situação do desenvolvimento dos principais parâmetros técnicos das máquinas de cisalhamento produzidas no país e no estrangeiro é descrita a seguir:

1. Espessura da chapa de cisalhamento

Por volta dos anos 60, foram produzidas no estrangeiro máquinas de corte capazes de cortar chapas com espessuras até 60 mm e a China também produziu máquinas de corte com uma espessura de corte de 50 mm.

Com o desenvolvimento da ciência e da tecnologia, o processo de corte de chapas também tem sido continuamente melhorado. Nos últimos anos, as máquinas de corte capazes de cortar espessuras até 40mm tornaram-se raras. Considerando a taxa de utilização e a economia do equipamento, a espessura máxima de corte das máquinas de corte produzidas pela maioria dos países é de 25mm ou 32mm.

2. Largura da chapa de cisalhamento

Com o desenvolvimento de camiões pesados, reboques, grandes autocarros e grandes aviões, a procura de uma maior largura de corte continua a crescer. Máquinas de corte com uma largura de corte de até 9000mm, 10000mm têm sido produzidas no exterior. As máquinas de corte com uma largura de corte de 6000mm têm sido produzidas com relativa frequência.

3. Profundidade da garganta

Com a melhoria contínua da qualidade do produto, os requisitos para a qualidade do corte e a eficiência da produção de chapas metálicas também estão a aumentar. O processo de cisalhamento de tiras longas em máquinas de cisalhamento já não pode competir com outras tecnologias de corte, pelo que o método de utilização de máquinas de cisalhamento de garganta profunda para cisalhar tiras longas é raramente visto.

Além disso, a profundidade da garganta afecta significativamente o peso da máquina, pelo que, atualmente, tanto as máquinas de corte produzidas no país como no estrangeiro tendem a adotar uma profundidade de garganta menor, especialmente nas máquinas de corte de grande escala, o que é mais óbvio. Para satisfazer os requisitos especiais dos utilizadores, na série, com exceção de algumas especificações que têm uma garganta alargada, geralmente, é adoptada uma garganta rasa, e uma garganta profunda é tratada através de encomendas especiais.

4. Ângulo de corte

A fim de reduzir a flexão e a torção da chapa cortada, é geralmente adotado um ângulo de corte mais pequeno, o que pode aumentar um pouco a força de corte e ter também algum impacto na resistência e rigidez dos componentes sujeitos a tensão, mas melhora a qualidade do corte.

5. Número de pancadas

O número de cursos está diretamente relacionado com a eficiência da produção. Com o desenvolvimento da produção, o aparecimento de vários dispositivos de carga e descarga exige que a máquina tenha um maior número de cursos. Para pequenas máquinas de corte de transmissão mecânica, geralmente atinge mais de 50 vezes por minuto. As máquinas de corte de transmissão hidráulica também têm em conta o sistema hidráulico e os aspectos de controlo que lhes permitem ajustar automática e rapidamente o comprimento do curso de acordo com a largura da placa cortada, de modo a aumentar o número de cursos.

Uma vez que a produção de chapas metálicas ocupa uma grande proporção na produção de aço de cada país, e muitos sectores industriais utilizam chapas metálicas, por conseguinte, em todos os países industrialmente desenvolvidos, existem muitas fábricas que produzem máquinas de corte de acordo com a sua própria série de normas de parâmetros.

Os principais parâmetros técnicos de algumas máquinas de corte CNC são apresentados no Quadro 2.

Quadro 2 Principais parâmetros técnicos das máquinas de corte CNC

| Nome | QS11K-4×2500 | QS-11K-6×2500 | QC12K-4×2500 | QC12K-6×2500 | QC12K-6×3200 | |

| Espessura de corte/mm | 4 | 6 | 4 | 6 | 6 | |

| Largura de corte/mm | 2500 | 2500 | 2500 | 2500 | 3200 | |

| Ângulo de corte | 1°18′ | 1°30′ | 1°30′ | 1°30′ | 1°30′ | |

| Curso do medidor de retaguarda/mm | 750 | 750 | 600 | 600 | 600 | |

| Frequência do curso/(vezes/min) | 60 | 60 | 22 | 22 | 17 | |

| Potência do motor principal/kW | 5.5 | 7.5 | 5.5 | 7.5 | 7.5 | |

| Tipo de transmissão | Tipo de embraiagem mecânica de acionamento inferior | Tipo de viga oscilante hidráulica | ||||

| Número de eixos CNC | 1 | |||||

| Ajuste do batente traseiro velocidade máxima/(m/min) | 5 | |||||

| Precisão de posicionamento do ajuste do batente traseiro/mm | ± 0.10 | |||||

| Dimensões da máquina/mm | Longo | 3590 | 3670 | 3080 | 3130 | 3840 |

| Largura | 3200 | 1830 | 1440 | 1530 | 1675 | |

| Altura | 1560 | 1610 | 1550 | 1600 | 1620 | |

| Peso da máquina/t | 5.5 | 6 | 4 | 5 | 6.6 | |

Nota: A resistência da placa de corte α b ≤450MPa.

III. Princípio de funcionamento e estrutura da máquina de corte

1. Princípio de funcionamento e análise de desempenho da máquina de corte

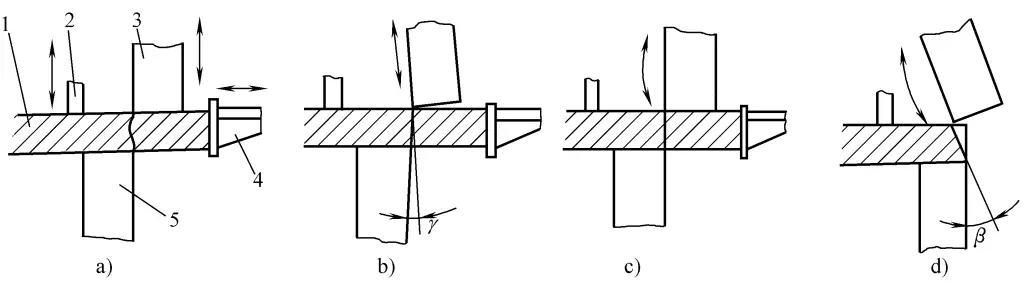

A máquina de corte funciona aplicando uma força de corte a placas metálicas de várias espessuras, utilizando uma lâmina superior móvel e uma lâmina inferior fixa, com uma distância razoável entre as lâminas, provocando a fratura e a separação das placas de acordo com as dimensões pretendidas, como mostra a Figura 2.

a) A lâmina superior move-se para cima e para baixo no plano vertical

b) A lâmina superior move-se para cima e para baixo no plano com um ângulo de avanço γ

c), d) A lâmina superior oscila ao longo de uma superfície de arco circular

1-Lâmina metálica

2-Pressor

3-Lâmina superior

4-Rack de paragem traseiro

5-Lâmina inferior

Para melhorar a qualidade do corte e expandir a gama de processos, a lâmina móvel da máquina de corte tem diferentes formas de movimento, descritas a seguir:

(1) A lâmina superior move-se para cima e para baixo num plano vertical (tipo guilhotina).

(2) A lâmina superior move-se para cima e para baixo num plano inclinado (tipo de lâmina superior inclinada para a frente).

(3) A lâmina superior oscila ao longo de uma superfície em arco (tipo oscilante), capaz de cortar arestas rectas ou cortar arestas rectas e biseladas, ou seja, cortar o ângulo de bisel de soldadura β, como mostra a Figura 2d.

A estrutura da lâmina superior que se move para cima e para baixo num plano vertical é mais comummente utilizada. O movimento de inclinação para a frente da lâmina superior é uma melhoria com base no movimento do plano vertical, o que é benéfico para melhorar a qualidade de corte, e pode ser utilizada uma lâmina de quatro arestas para aumentar a vida útil da lâmina. O ângulo de inclinação para a frente γ situa-se maioritariamente entre 1° e 2,5°, sendo os ângulos superiores a 3° menos comuns.

O principal sistema de acionamento da máquina de corte inclui a transmissão mecânica, a transmissão hidráulica e a pneumática, sendo a transmissão hidráulica a mais utilizada. Para as máquinas de corte de transmissão mecânica de pequena escala, devido a razões como a maior frequência de curso, a manutenção simples e a facilidade de dominar o funcionamento da máquina, os fabricantes nacionais e estrangeiros ainda as produzem.

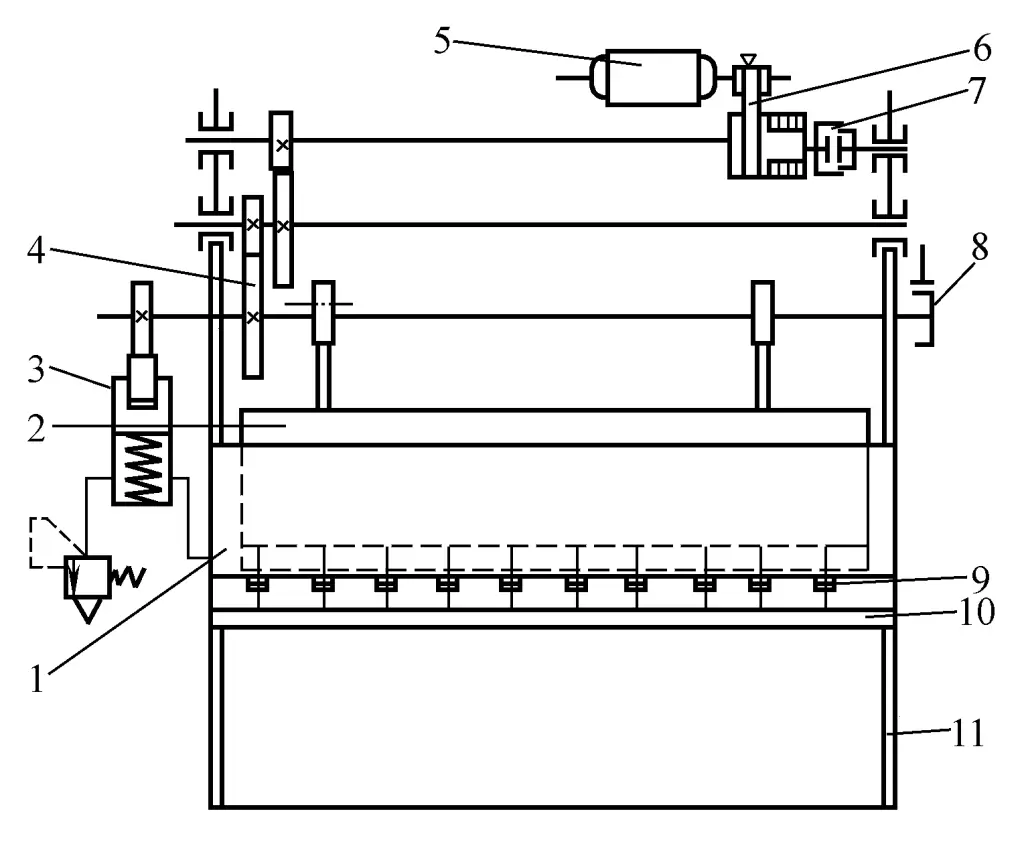

Nas máquinas de corte de transmissão mecânica, a transmissão por engrenagem cilíndrica é mais comummente utilizada, o que inclui os tipos de transmissão superior e inferior. No tipo de transmissão superior, como se mostra na Figura 3, o motor 5 acciona o veio do volante através da correia trapezoidal 6, depois através da embraiagem 7 e o sistema de redução de engrenagens 4 acciona o veio excêntrico, que depois, através da biela, acciona a coluna superior da ferramenta 2, fazendo-a executar um movimento recíproco para cima e para baixo, para realizar o trabalho de corte.

1-Pressão da viga

2-Posto de ferramentas superior

3-Tanque de pressão

Sistema de redução de 4 velocidades

5-Motor elétrico

Correia de 6 V

7 embraiagens

8-Brake

9-Pé calcador

10-Bancada de trabalho

11-Corpo da máquina

O came na extremidade esquerda do eixo excêntrico acciona o êmbolo no tanque de óleo pressurizado 3, enviando o óleo pressurizado para o calcador 9, fixando o material da chapa antes do corte. No retorno, o calcador é recolhido pela tensão da mola.

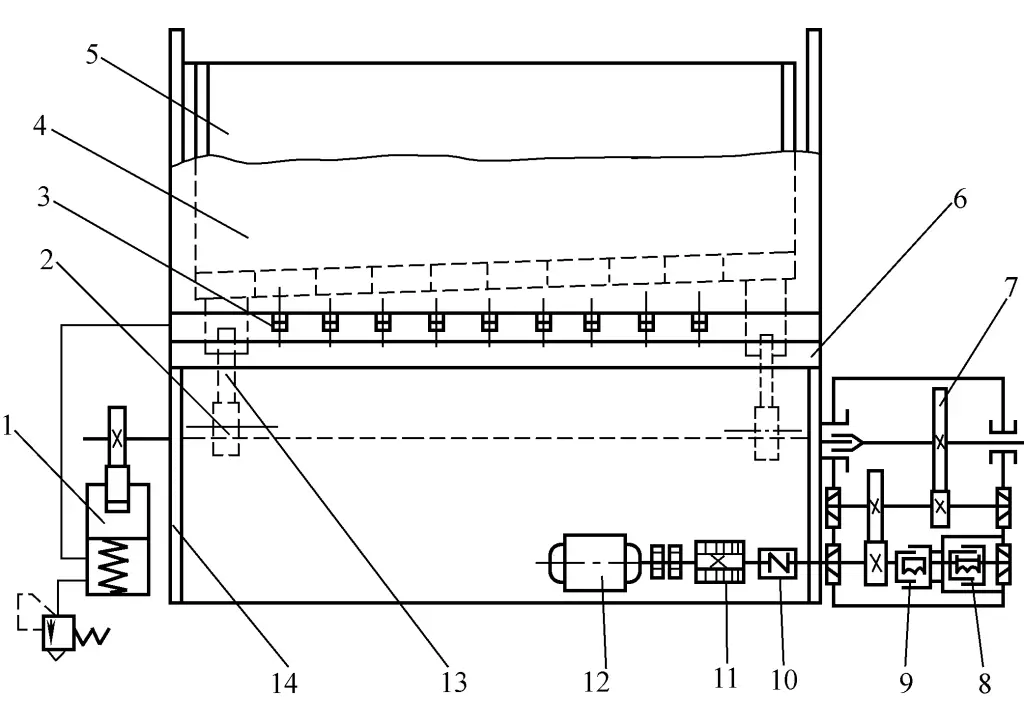

A máquina de corte mecânica de tração descendente, como se mostra na Figura 4, tem uma estrutura compacta, baixa altura do corpo da máquina, baixo centro de gravidade, melhor estabilidade, peças de menor dimensão e é relativamente fácil de fabricar e instalar. É geralmente utilizada em pequenas máquinas de corte com uma espessura de chapa inferior a 6 mm e menos em grandes especificações.

1-Tanque de óleo de fixação

2-Eixo excêntrico

3-Pé de fixação

4-Feixe de fixação

5-Transporte superior de ferramentas

6-Carrinho de ferramentas inferior

Sistema de transmissão de 7 velocidades

8-Brake

9 embraiagens

10-Acoplamento

11-Rodas de avião

12-Motor

13-Barra de ligação

14-Corpo

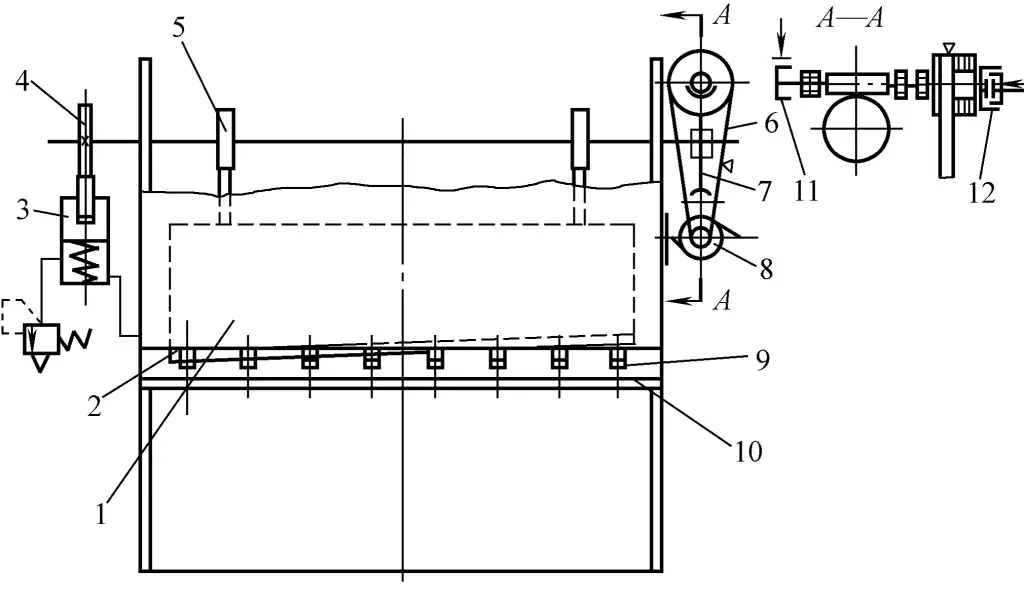

Na máquina de corte de transmissão mecânica, também é utilizado o acionamento por engrenagem sem-fim, como se mostra na Figura 5. O motor acciona o eixo do volante através de uma correia trapezoidal, o eixo do volante está equipado com um sem-fim, que acciona a roda de sem-fim, a roda de sem-fim acciona o eixo excêntrico para rodar e, em seguida, acciona a coluna superior da ferramenta para se mover para cima e para baixo reciprocamente através da biela para realizar o trabalho de corte. Uma came e um cilindro hidráulico de aperto estão instalados na extremidade esquerda do eixo excêntrico. A relação de transmissão do acionamento por engrenagem helicoidal é grande, funciona suavemente, com menos ruído, mas com menor eficiência, sendo ainda utilizado em máquinas de corte de tamanho médio e pequeno.

1-Feixe de fixação

2-Posto de ferramentas superior

3-Tanque de óleo de fixação

4-Câmara

5-Eixo excêntrico

Acionamento por correia de 6 V

7-Acionamento por parafuso sem-fim

8-Motor elétrico

9-Pé calcador

10-Posto de ferramentas inferior

11-Brake

12 embraiagens

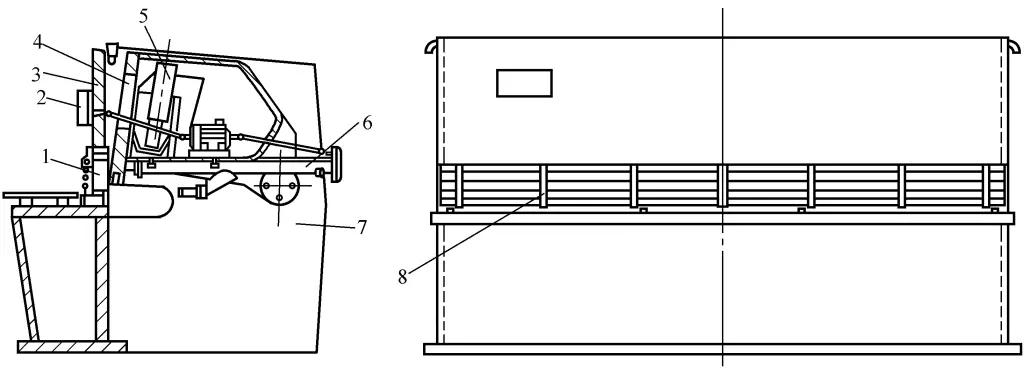

A produção de máquinas de corte de transmissão hidráulica está a aumentar, com a estrutura apresentada na Figura 6. As principais características são o facto de a força de corte permanecer constante ao longo de todo o curso, ser segura para trabalhar, ter um elevado grau de generalização, ser mais leve, não exigir o fabrico de grandes componentes de transmissão, ser fácil de ajustar alguns valores de parâmetros e conseguir a automatização, mas tem um número inferior de cursos, e as falhas não são tão fáceis de detetar e eliminar como nas máquinas de corte de transmissão mecânica.

1-Pé de retenção

2-Contador de balanças de precisão

3-Feixe de retenção

4-Armação superior da faca basculante

5-Cilindro hidráulico principal

Calibre 6

7-Corpo da máquina

8-Tampa de segurança

Nas máquinas de corte de transmissão hidráulica e mecânica, tem havido o desenvolvimento de máquinas de corte de feixe oscilante, em que a estrutura superior da faca se move ao longo de uma superfície em arco. As máquinas de corte de feixe oscilante eliminam o mecanismo de guia inerente das máquinas de corte de guilhotina, poupando o processamento e a manutenção da superfície de guia.

O ajuste da folga entre as lâminas é conseguido através da utilização do eixo excêntrico no ponto de rotação do suporte da ferramenta, que tem uma estrutura simples e é conveniente para ajustar. O movimento síncrono de ambas as extremidades do porta-ferramentas superior pode ser conseguido através da forte rigidez do próprio porta-ferramentas, eliminando o dispositivo de controlo correspondente no sistema hidráulico. Uma vez que a lâmina superior da máquina de corte com viga oscilante se move ao longo de uma superfície em arco, a aresta de corte pode sair automaticamente da aresta da placa durante o corte, reduzindo o desgaste da lâmina.

2. Estrutura da máquina de corte

As máquinas de corte comuns consistem geralmente no corpo, dispositivo de transmissão, suporte da ferramenta, prensador, cremalheira de paragem traseira, cremalheira de paragem dianteira, equilibrador, dispositivo de suporte do material, dispositivo de ajuste da folga da lâmina, dispositivo de alinhamento da luz, dispositivo de lubrificação, dispositivo de controlo elétrico e outros componentes, com os componentes principais estruturados da seguinte forma:

(1) Corpo

O corpo é geralmente constituído pelas colunas esquerda e direita, pela bancada de trabalho e pela viga transversal. No caso das máquinas de corte antigas, o corpo é maioritariamente constituído por peças de ferro fundido, que são fixadas com parafusos e cavilhas, combinando a bancada de trabalho, a viga transversal e as colunas esquerda e direita. Este tipo de corpo de estrutura composta é mais pesado, tem menor rigidez e requer mais maquinação nas superfícies das juntas, pelo que a utilização de peças de ferro fundido tem vindo a diminuir gradualmente.

Com o avanço da tecnologia de processamento, a utilização de estruturas soldadas de chapa de aço integral para máquinas de corte médias e pequenas tem vindo a aumentar. Os corpos soldados são mais leves, têm boa rigidez e são esteticamente agradáveis, pelo que são utilizados com maior frequência. Para as máquinas de corte de grandes dimensões, devido às suas grandes dimensões externas, é mais comum utilizar uma estrutura soldada combinada para facilitar o processamento.

(2) Suporte de ferramentas

O suporte da ferramenta é uma parte importante da máquina de corte. As pequenas máquinas de corte antiquadas utilizam maioritariamente peças de ferro fundido para o suporte da ferramenta, enquanto as grandes utilizam peças de aço fundido. Nos últimos anos, a utilização de estruturas soldadas em chapa de aço tem vindo a aumentar.

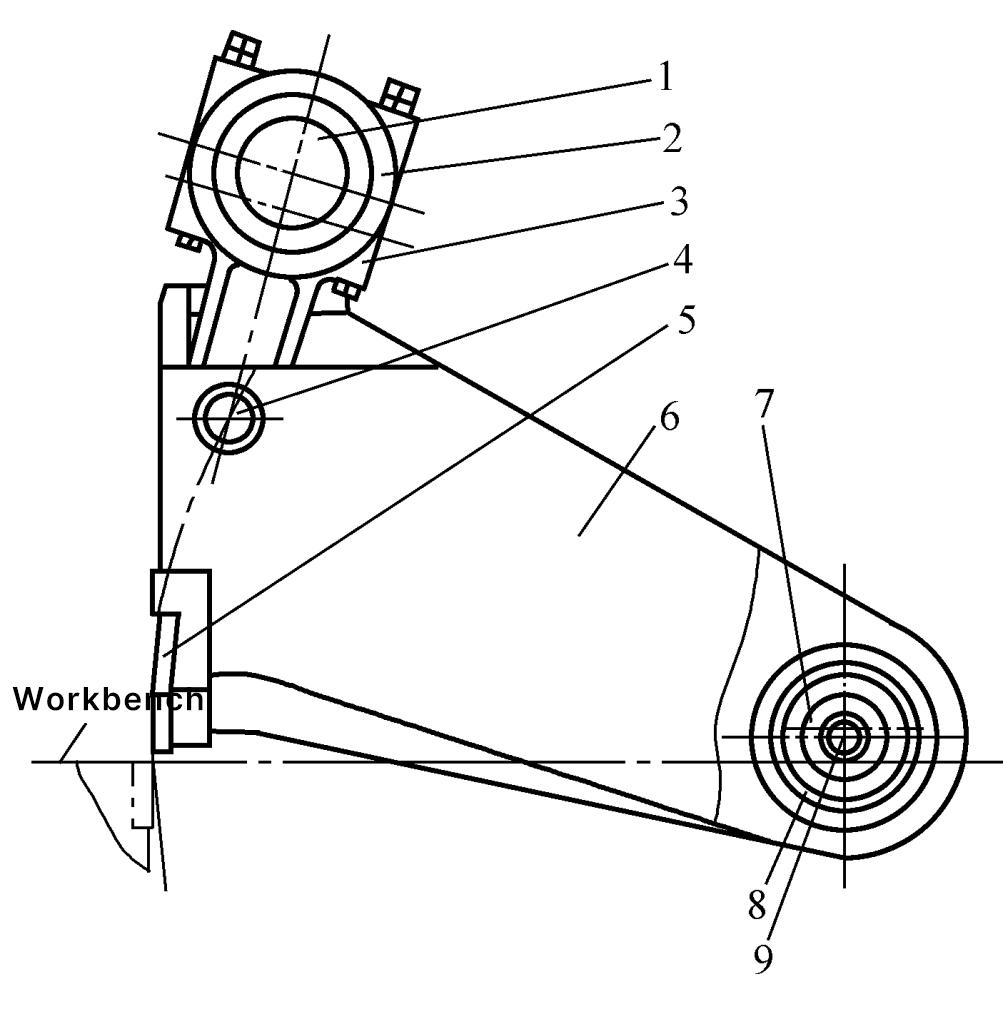

A figura 7 mostra a estrutura do porta-ferramentas da máquina de corte do tipo Q12-6.3×2500. Uma extremidade do porta-ferramentas 6 está ligada ao corpo através da manga excêntrica 7 e do eixo fixo 9, e a outra extremidade é acionada pela cambota 1 e pela biela 3. Quando a cambota roda, o cursor oscila em torno do ponto de articulação para conseguir a ação de corte. A lâmina superior 5 é fixada no assento da lâmina em forma de arco, assegurando um espaço uniforme entre ela e a lâmina inferior.

1-Virabrequim

2-Tampa da barra de ligação

3-Barra de ligação

4 pinos

5-Lâmina superior

Suporte para 6 ferramentas

7-Manga excêntrica

8 rolamentos

9-Eixo fixo

(3) Sistema de transmissão

Os sistemas de transmissão das máquinas de corte incluem normalmente sistemas de transmissão mecânica e sistemas de transmissão hidráulica.

Os sistemas de transmissão mecânica comuns incluem a transmissão por engrenagem e a transmissão por par de engrenagens sem-fim, como mostram as Figuras 3 e 5, ou seja, uma correia em V de primeiro nível, uma transmissão por engrenagem de segundo nível e uma correia em V de primeiro nível, uma transmissão por par de engrenagens sem-fim de primeiro nível. Existem também transmissões de engrenagens de dois níveis ou uma correia trapezoidal de primeiro nível, uma transmissão de engrenagens de primeiro nível.

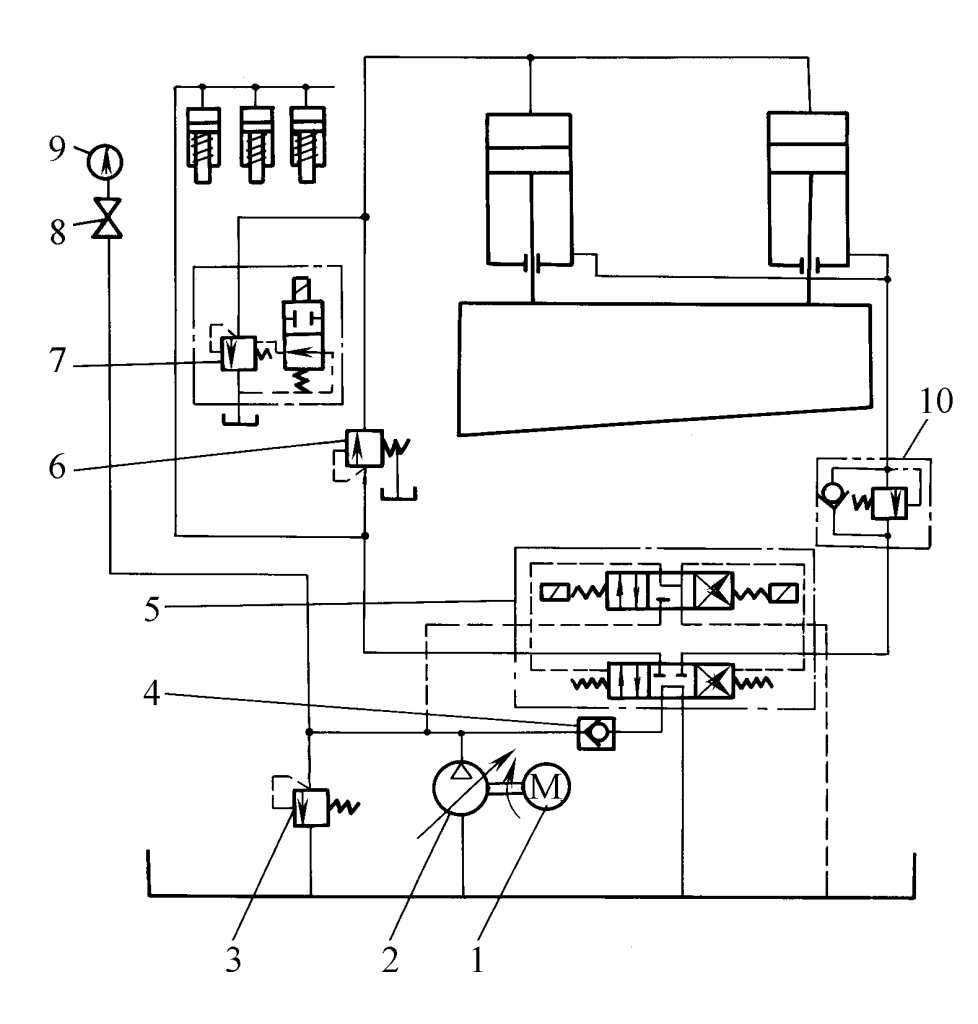

A figura 8 mostra o esquema hidráulico de uma máquina de corte de vigas oscilantes de 32×4000 mm com uma ligação paralela de dois cilindros. Após o arranque do motor elétrico 1, a bomba de êmbolo 2 emite óleo hidráulico, uma via flui para a válvula de descarga 3, o manómetro 9, e a outra via regressa ao depósito através da válvula de retenção 4 e da válvula direcional electro-hidráulica 5. Quando a válvula solenoide na extremidade esquerda da válvula direcional electro-hidráulica é activada, o óleo hidráulico no circuito de controlo empurra o núcleo da válvula hidráulica para a direita e o óleo hidráulico no circuito principal entra no cilindro hidráulico de fixação, fixando o material da placa.

1 - Motor elétrico

2 - Bomba de pistão axial

3 - Válvula de transbordo

4 - Válvula de retenção

5 - Válvula electro-hidráulica direcional

6 - Válvula de sequência controlada diretamente

7 - Válvula de descarga electromagnética

8 - Interruptor do manómetro

9 - Manómetro

10 - Válvula de equilíbrio de controlo direto

Quando é atingida uma determinada pressão, a válvula de sequência de controlo direto 6 abre-se, a válvula solenoide 7 é activada e o óleo hidráulico entra na câmara superior dos cilindros hidráulicos esquerdo e direito, fazendo com que a coluna da ferramenta se desloque para baixo e corte a placa. Depois de o óleo na câmara inferior atingir uma certa pressão, regressa ao depósito através da válvula de equilíbrio de controlo direto 10 e da válvula hidráulica.

Após a conclusão do cisalhamento, a extremidade esquerda da válvula solenoide é desenergizada e a extremidade direita é energizada, controlando o óleo hidráulico para empurrar o núcleo da válvula hidráulica para se mover para a esquerda, o óleo do caminho principal do óleo entra na câmara inferior do cilindro hidráulico através da válvula de retenção dentro da válvula de equilíbrio de controle direto, a válvula solenoide 7 é desenergizada, o óleo na câmara superior e o óleo no cilindro de pressurização retornam ao tanque, o poste da ferramenta se move para cima e o calcador também se move para cima sob a tensão da mola, retornando à posição original. A extremidade direita da válvula solenoide é desenergizada, o caminho do óleo de controlo é bloqueado, o núcleo da válvula hidráulica é reiniciado e o próximo ciclo de corte começa.

(4) Calcador

Em frente à lâmina da máquina de corte, existe um calcador que mantém o material da placa sempre pressionado na superfície da mesa de trabalho durante todo o processo. processo de cisalhamento. A força de pressão gerada pela prensa deve ser capaz de superar o binário de rotação causado pela força de corte no material da placa, mantendo as várias forças que actuam sobre o material da placa em equilíbrio durante o processo de corte, para evitar a deslocação ou a inversão do material da placa durante o corte. Por conseguinte, a prensa é também um importante componente de suporte de carga.

As prensas das máquinas de corte têm transmissão mecânica, transmissão hidráulica, pneumática, sucção electromagnética e outros tipos. Nas máquinas de corte de pequena escala, estas formas estruturais são todas adoptadas, entre as quais a transmissão mecânica e a transmissão hidráulica são mais utilizadas. Nos últimos anos, devido ao aumento dos requisitos de precisão de corte, a força de prensagem selecionada também mostrou uma tendência de aumento, e a utilização de prensas de transmissão hidráulica tornou-se cada vez mais comum.