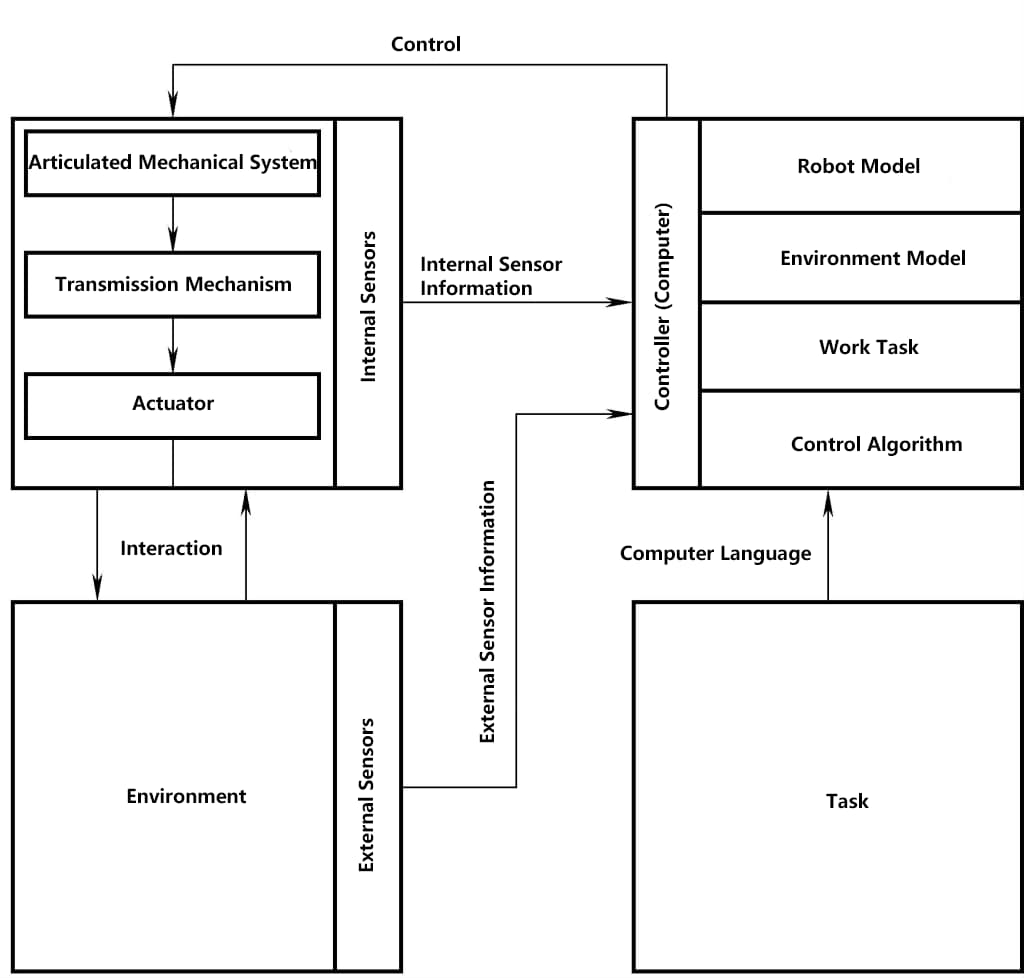

Os sistemas de robôs industriais são geralmente compostos por quatro partes: o manipulador (corpo), o ambiente, as tarefas e o controlador, como se mostra na Figura 1.

O ambiente refere-se ao ambiente de trabalho do robô, incluindo o objeto de trabalho e alguns obstáculos. O robô deve evitar interferências com estes objectos durante o seu movimento.

A tarefa refere-se ao trabalho que o robô tem de realizar, como soldar, pintar ou manipular, etc. Normalmente, pode ser definida como a diferença entre dois estados do ambiente e tem de ser descrita e armazenada no controlador do robô com uma linguagem ou programas adequados.

O controlador é utilizado para receber as informações detectadas pelos sensores internos e externos do robô, processá-las e gerar sinais de controlo de acordo com um determinado programa de controlo, accionando as várias articulações do corpo do robô, completando assim a tarefa determinada. O corpo do robô é o mecanismo mecânico que executa a tarefa, consistindo num conjunto de mecanismos de movimento interligados, incluindo braços, articulações e dispositivos de ação final.

Na prática da engenharia, o corpo do robot é também conhecido como manipulador, braço robótico, mão mecânica, etc. A maioria dos corpos de robôs são estruturas mecânicas articuladas com vários graus de liberdade. Robôs de soldadura têm normalmente 6 graus de liberdade, 3 dos quais guiam a ferramenta final para a posição pretendida e os outros 3 são utilizados para controlar a postura da ferramenta.

I. Formas da estrutura do corpo do robô

Em termos gerais, os mecanismos dos robots podem ser considerados como um tipo de haste A estrutura corporal dos robôs de soldadura inclui peças como braços, pulsos, garras e mecanismos de marcha. No caso dos robôs de soldadura, a sua estrutura corporal inclui principalmente as partes do braço e do pulso.

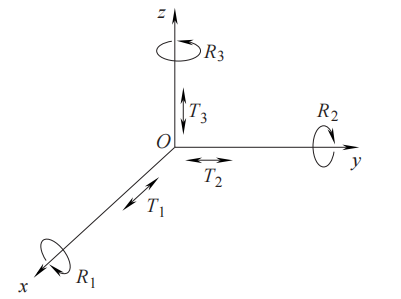

Para um corpo rígido livre, tem 6 graus de liberdade no espaço tridimensional, como mostra a Figura 2. Para realizar qualquer operação espacial, o robot também precisa de 6 graus de liberdade.

O movimento do robot é uma combinação dos movimentos do braço e do pulso. Normalmente, a parte do braço tem 3 articulações, que são utilizadas para alterar a posição do ponto de referência do pulso, chamado mecanismo de posicionamento; a parte do pulso também tem 3 articulações, normalmente estes 3 eixos articulares intersectam-se, utilizados para alterar a postura da ferramenta final, chamado mecanismo de orientação. Por conseguinte, todo o robô pode ser visto como o mecanismo de posicionamento ligado ao mecanismo de orientação.

1. Estrutura do braço

O braço do robô é a parte que executa diretamente a operação, e a sua estrutura afectará grandemente a capacidade do robô. De um modo geral, o braço é composto por hastes e pelas articulações (pares cinemáticos) que as ligam. Uma articulação tem um ou vários graus de liberdade.

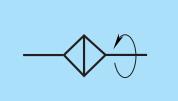

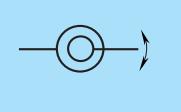

O chamado grau de liberdade é um indicador da flexibilidade do movimento do robot, ou seja, o número de movimentos individuais independentes. Os graus de liberdade que podem produzir movimento ativo pelo atuador são designados por graus de liberdade activos, e os que não podem produzir força motriz são designados por graus de liberdade passivos. A Tabela 1 mostra os símbolos e as direcções de movimento das articulações representativas de um grau de liberdade.

Quadro 1 Juntas de um só grau de liberdade

| Nome | Símbolo | Exemplo |

| Tradução |  |  |

| Rotação |  |  |

| Rotação ① |  |  |

| Rotação ② |  |

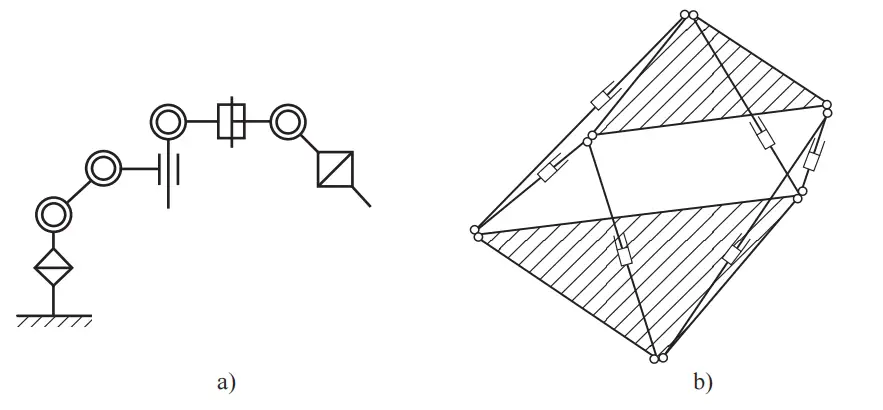

Os métodos de construção de barras e articulações podem ser divididos em dois tipos. Do ponto de vista geral do braço, os membros e as articulações que o compõem estão ligados em série, conhecidos como robots de membros em série ou robots de cadeia aberta, enquanto os ligados em paralelo são designados por robots de membros paralelos ou robots de cadeia fechada. Na Figura 3, são apresentados exemplos dos graus de liberdade das mãos robóticas com membros em série e em paralelo. De facto, a maioria das mãos robóticas são do tipo de membros em série.

a) Tipo de barra de série

b) Tipo de barra paralela

O método de construção dos graus de liberdade afecta grandemente a amplitude de movimento e a operacionalidade do robô, entre outros desempenhos. Por exemplo, uma junta esférica é uma junta de três graus de liberdade que se pode mover em qualquer direção, o que pode facilmente determinar uma postura adequada à tarefa. No entanto, devido às limitações do atuador, é difícil realizar plenamente esta função. Por conseguinte, os robots ligam normalmente três mecanismos de um grau de liberdade em série para obter estes três graus de liberdade.

A utilização de uma tal série método de ligaçãoMesmo com os mesmos três graus de liberdade, existem muitas combinações diferentes de graus de liberdade, cada uma com funções diferentes.

Por exemplo, existem muitos métodos de construção específicos para um mecanismo de pulso com 3 graus de liberdade. Considerando as condições de ter graus de liberdade de translação e rotação nos eixos x, y e z, se não houver deslocamento entre ligações adjacentes e os eixos das articulações adjacentes forem perpendiculares ou paralelos entre si, há um total de 63 tipos. Além disso, com a inclusão de três graus de rotação, um braço de 6 graus de liberdade tem até 909 formas de construir graus de liberdade.

Por conseguinte, é necessário determinar a forma eficaz de construir graus de liberdade com base em critérios como os requisitos da operação visada.

O principal objetivo do braço é posicionar-se no espaço tridimensional, para o que, como já foi referido, são necessários três graus de liberdade. Se considerarmos a combinação dos graus de liberdade de translação, rotação e rotação, há um total de 27 formas de construir graus de liberdade. No entanto, com base na sua forma de movimento, as formas representativas de construção de graus de liberdade podem ser divididas nos quatro tipos seguintes:

- Robô de tipo de coordenadas cilíndricas.

- Robô do tipo de coordenadas esféricas.

- Robô do tipo de coordenadas cartesianas.

- Robô articulado.

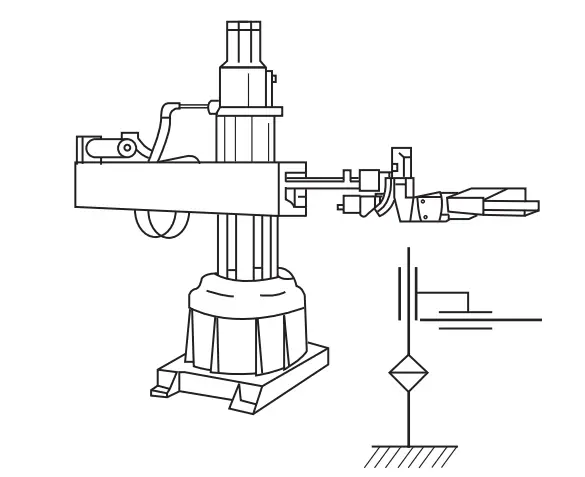

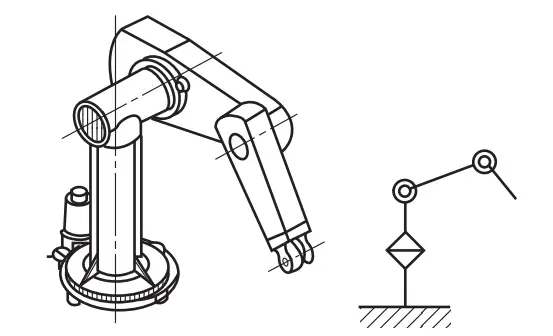

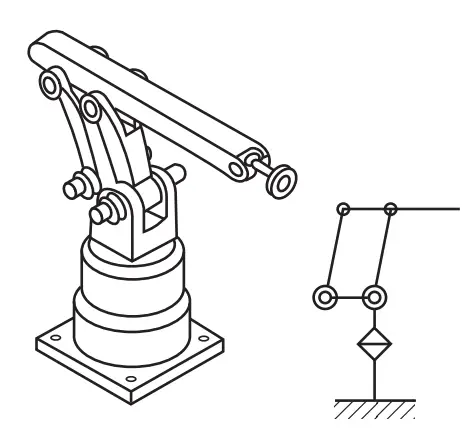

O robô do tipo de coordenadas cilíndricas, visto na Figura 4, é composto por uma combinação de uma rotação e duas translações; o robô do tipo de coordenadas esféricas, visto na Figura 5, é formado por uma combinação de rotação, rotação e translação.

Estes dois tipos de robôs, com um grau de liberdade de rotação central, têm ambos uma grande amplitude de movimento e os seus cálculos de coordenadas são relativamente simples. O primeiro robô prático do mundo robôs industriaisVersatran" e "Unimate", adoptaram mecanismos de coordenadas cilíndricas e esféricas, respetivamente.

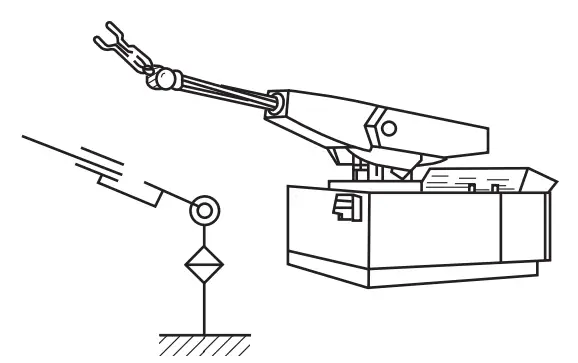

O robô do tipo de coordenadas cartesianas (ver Figura 6) tem graus de liberdade que são independentes ao longo dos eixos x, y e z, com uma estrutura simples, alta precisão e cálculo e controlo de coordenadas extremamente simples. No entanto, a sua amplitude de movimento não é grande, o que dificulta a realização de acções a alta velocidade.

O robô articulado é composto principalmente por graus de liberdade rotacionais e rotacionais, que podem ser vistos como uma estrutura que imita um braço humano, com uma estrutura de articulação de ligação que tem uma articulação do cotovelo. Neste caso, a parte que vai do cotovelo ao ombro é designada por braço e a parte que vai do cotovelo ao pulso é designada por antebraço. Esta estrutura é mais eficaz para determinar qualquer posição e postura no espaço tridimensional. Tem uma boa adaptabilidade a várias tarefas, mas a sua desvantagem é que o cálculo e o controlo das coordenadas são relativamente complexos e é difícil obter uma precisão elevada.

O robot articulado, com base no seu método de construção de graus de liberdade, pode ainda ser dividido em várias categorias.

A figura 7 é um braço geral, que adopta uma estrutura de rotação, rotação, graus de liberdade de rotação. O braço da figura 8 utiliza uma ligação em paralelogramo e monta o atuador utilizado para a condução da articulação na base do braço.

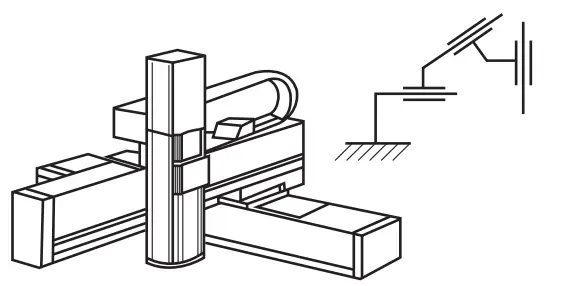

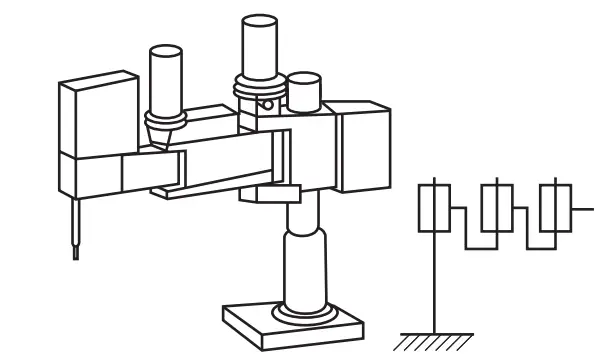

A figura 9 é designada por robô SCARA (Selective Compliance Assembly Robot Arm), e a estrutura frontal do braço adopta graus de liberdade que se podem mover arbitrariamente num plano bidimensional, pelo que tem as características de elevada rigidez na direção vertical e baixa rigidez (conformidade) na direção horizontal.

No entanto, no funcionamento real, não é principalmente devido a esta propriedade especial de conformidade que possui, mas porque pode mais simplesmente realizar acções num plano bidimensional, pelo que é amplamente utilizado em operações de montagem.

2. Estrutura do pulso

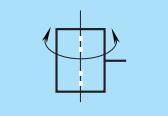

O pulso do robô é a peça de ligação entre o braço e a ferramenta final, utilizada para alterar a posição e a orientação da ferramenta no espaço. A estrutura do pulso é geralmente complexa, afectando diretamente a destreza do robô. O pulso mais comum é constituído por dois ou três eixos de articulação mutuamente perpendiculares, sendo a primeira articulação do pulso a quarta articulação do robô.

(1) Punho esférico de dois graus de liberdade

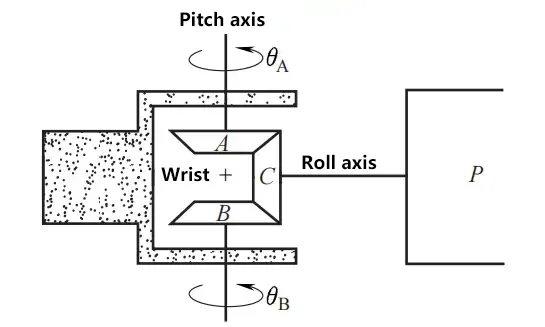

A figura 10 é um punho esférico Pitch-Roll simples. Três engrenagens cónicas A, B e C formam um mecanismo diferencial, com as engrenagens A e B ligadas a dois motores de acionamento através de transmissão por corrente ou correia, utilizando a diferença de velocidade e o sentido de rotação das engrenagens A e B para sintetizar o sentido de rotação e a velocidade da ferramenta.

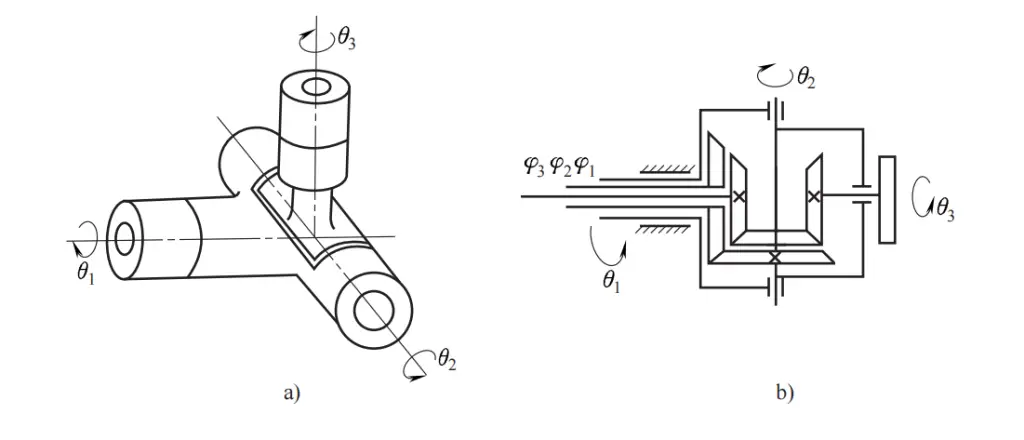

(2) Pulso ortogonal de três eixos

A figura 11 mostra um diagrama esquemático e de transmissão de um pulso de 3 graus de liberdade, com três eixos perpendiculares entre si e que se intersectam num ponto. Teoricamente, este pulso pode atingir qualquer postura, mas devido a limitações estruturais nos ângulos das articulações, não pode atingir qualquer postura. Este tipo de pulso é a forma mais comum nos robots.

a) Diagrama esquemático

b) Diagrama de transmissão

II. Mecanismo de acionamento da articulação do robô

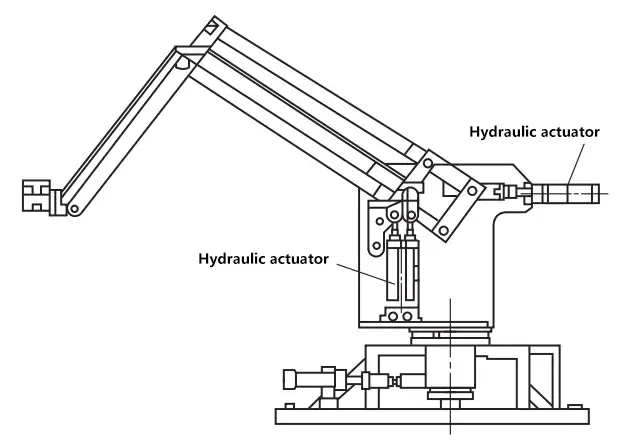

Os principais accionamentos dos robôs dividem-se em acionamento hidráulico, acionamento pneumático e acionamento elétrico, etc.

A principal vantagem do acionamento hidráulico é a sua elevada potência, a estrutura simples, a eliminação da engrenagem de redução, a ligação direta com a haste de acionamento e a resposta rápida. O servo-acionamento hidráulico tem uma elevada precisão, mas requer uma fonte hidráulica adicional e é propenso a fugas de líquido, pelo que o acionamento hidráulico é utilizado principalmente em sistemas de robôs de potência muito elevada.

Os actuadores pneumáticos têm fontes de energia e estruturas simples, mas, em comparação com os actuadores hidráulicos, têm uma potência menor nas mesmas condições de volume (devido à pressão mais baixa) e a sua velocidade não é fácil de controlar, pelo que são utilizados principalmente em sistemas de controlo pontual de baixa precisão.

Os actuadores eléctricos são os actuadores mais utilizados atualmente. Têm fontes de energia simples, uma vasta gama de alterações de velocidade, elevada eficiência e elevada precisão de velocidade e posição, mas estão frequentemente ligados a engrenagens de redução, o que dificulta a transmissão direta. Os actuadores eléctricos podem ser divididos em DC, acionamento por servomotor AC e acionamento por motor de passo.

Este último é principalmente de controlo de circuito aberto, de controlo simples, mas não de alta potência, utilizado principalmente em sistemas de robôs de baixa precisão e baixa potência. Os servomotores de corrente contínua têm muitas vantagens, mas as suas escovas são propensas ao desgaste e podem facilmente formar faíscas. Com o progresso tecnológico, os servomotores de corrente alternada têm vindo a substituir gradualmente os servomotores de corrente contínua como principais actuadores em robôs nos últimos anos.

1. Servomotor de corrente contínua

Os servomotores CC têm uma inércia de rotação reduzida, uma resposta rápida de arranque e paragem, uma vasta gama de alterações de velocidade, uma elevada eficiência e uma elevada precisão de controlo da velocidade e da posição.

Os servomotores de corrente contínua têm muitas vantagens e uma elevada relação custo/desempenho, sendo sempre o motor padrão para plataformas de robôs. No entanto, as suas escovas são propensas ao desgaste e podem facilmente formar faíscas. Assim, foram desenvolvidos motores sem escovas, que utilizam circuitos Hall para a comutação.

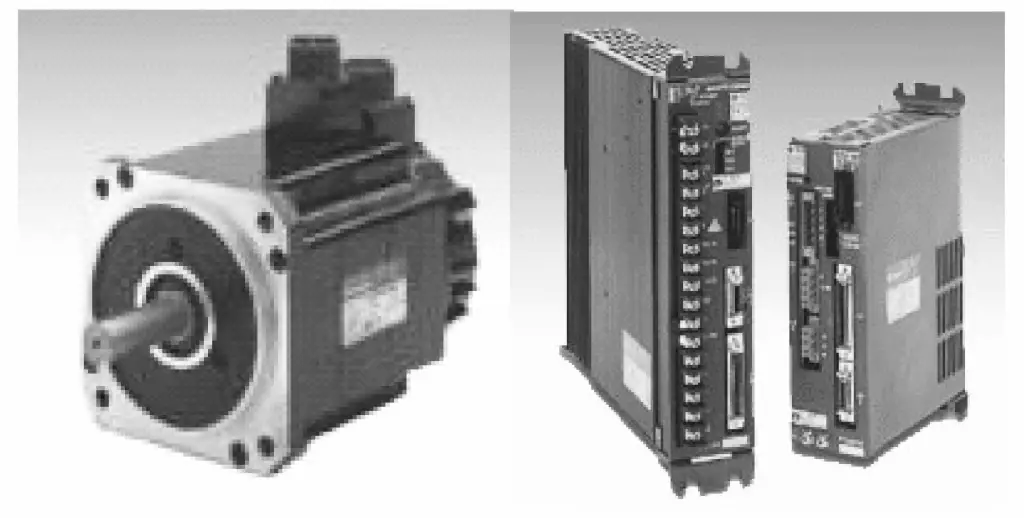

A figura 12 mostra um servomotor DC e um amplificador de acionamento.

2. Servomotor AC

Os servomotores de corrente alternada têm maior potência do que os servomotores de corrente contínua, não necessitam de escovas, têm um elevado rendimento e são fáceis de manter, sendo os mais utilizados em robôs industriais. A Figura 13 mostra um servomotor CA e um amplificador de acionamento.

Os principais parâmetros técnicos dos servomotores de corrente alternada são semelhantes aos dos servomotores de corrente contínua.

3. Motor passo a passo

Os motores de passo são um tipo de motor sem escovas, com ímanes montados no rotor e enrolamentos montados na caixa. Os motores de passo são essencialmente motores de baixa velocidade, fáceis de controlar, capazes de movimentos precisos, com uma velocidade de funcionamento óptima de 50~100r/min. A Figura 14 mostra um motor de passo e um acionador.

Os accionamentos por motor passo-a-passo são, na sua maioria, de controlo em circuito aberto, simples de controlar mas não potentes, com bons efeitos de travagem, mas podem sofrer perdas de passo a velocidades muito baixas ou sob cargas pesadas, sendo frequentemente utilizados em sistemas robóticos de baixa precisão e baixa potência.

III. Mecanismo de transmissão da articulação do robot

Existem dois tipos de métodos de acionamento de articulações: acionamento direto e acionamento indireto. O método de acionamento direto liga diretamente o veio de saída do acionador ao eixo da articulação do braço do robô. O método de acionamento indireto transmite a força do acionador à junta através de um redutor ou de um aço cabo de açocorreia, ligação paralela, etc.

A vantagem do acionamento direto é que existem menos sistemas mecânicos entre o acionador e a articulação, reduzindo assim o impacto de factores não lineares como o atrito, o que resulta num melhor desempenho do controlo. No entanto, por outro lado, para acionar diretamente a articulação do braço, o binário de saída do acionador tem de ser muito elevado e, além disso, a dinâmica do braço tem de ser considerada.

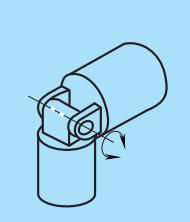

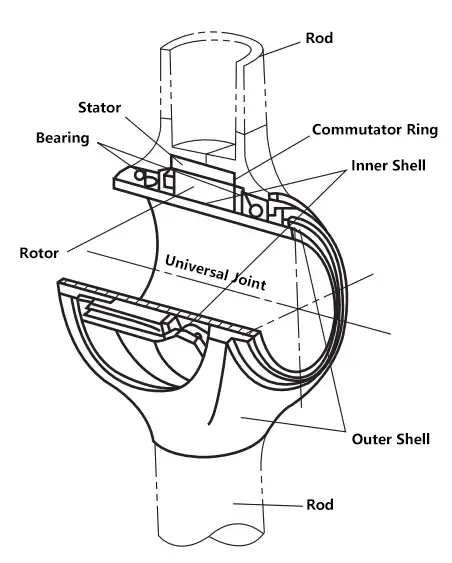

O motor de binário desenvolvido nos anos 80, cujo sistema mecânico consiste principalmente em rolamentos, pode alcançar uma excelente capacidade de condução inversa (accionando o veio de saída do condutor a partir do lado da junta). A Figura 15 apresenta um exemplo de uma estrutura de junta que utiliza um motor de binário para acionamento direto. Os robôs que utilizam estes métodos de acionamento direto são normalmente designados por robôs de acionamento direto (robôs DD).

A maioria das juntas de robôs são accionadas indiretamente. Para este tipo de acionamento indireto, o binário de saída do acionador é normalmente muito inferior ao binário necessário para acionar a junta, pelo que deve ser utilizado um redutor.

Além disso, uma vez que o braço adopta geralmente uma estrutura de viga em consola, a posição de instalação do acionador que conduz a junta do robô com vários graus de liberdade aumentará a carga no acionador da junta de raiz do braço. A solução para este problema pode normalmente ser conseguida com os seguintes mecanismos de acionamento simples.

1. Correntes, cintas de aço

Este método também coloca o condutor longe da junta, sendo um dos meios de condução à distância. As correntes e as correias de aço têm uma boa rigidez e podem transmitir um grande binário, sendo frequentemente utilizadas em robôs do tipo SCARA. O método de acionamento por correia dentada é apresentado na Figura 16.

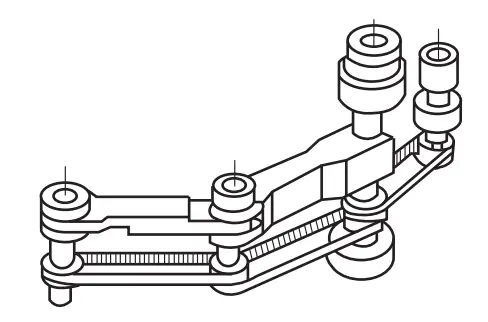

2. Ligação de paralelogramo

A caraterística deste método é o facto de poder instalar o controlador na base do braço, e esta estrutura torna o cálculo da transformação de coordenadas extremamente simples, sendo apresentado um exemplo na Figura 17.

IV. Mecanismos comuns de redução das articulações dos robots

Como já foi referido, no processo de acionamento das articulações dos robôs com motores eléctricos, tendo em conta o binário de acionamento e a precisão do controlo, é geralmente necessário um mecanismo de redução. Os mecanismos de redução comuns utilizados nos robôs incluem redutores harmónicos e redutores de roda dentada cicloidal RV, sendo a transmissão helicoidal também utilizada na transmissão linear de alguns robôs.

1. Redutor de harmónicas

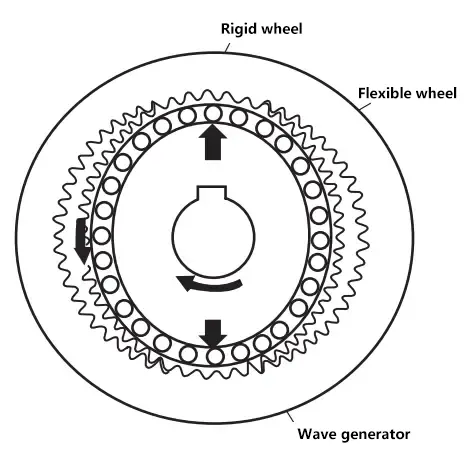

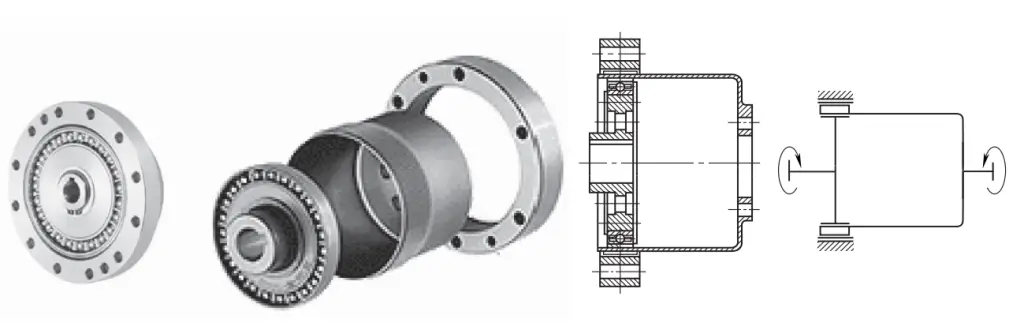

O redutor de transmissão harmónica inclui três componentes básicos: gerador de ondas, flexoplano e estriado circular, como se mostra na Figura 18. Qualquer um dos três componentes pode ser fixo, sendo os outros dois activos e passivos, que podem obter redução ou aceleração, ou ser utilizados como duas entradas e uma saída, formando uma transmissão diferencial. A figura 19 mostra uma estrutura esquemática do redutor de transmissão harmónica.

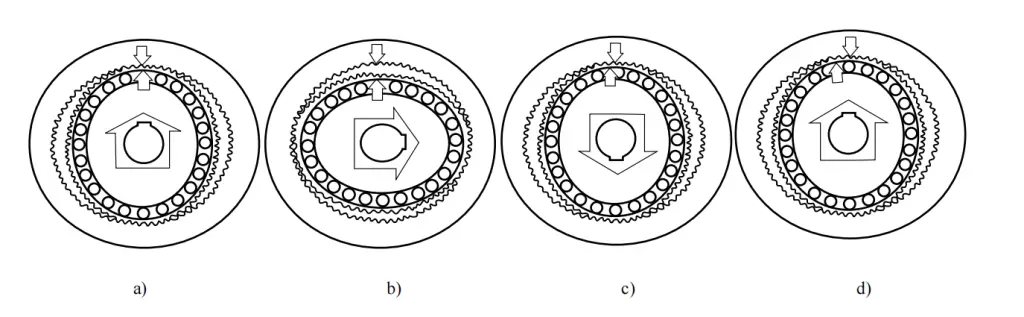

O princípio de funcionamento do redutor de acionamento harmónico é mostrado na Figura 20. Quando a estria circular está fixa, o gerador de ondas está ativo e a flexoplina está passiva, a flexoplina deforma-se sob a ação do gerador de ondas elípticas, com os dentes da flexoplina em ambas as extremidades do eixo principal do gerador de ondas a engrenarem completamente com os dentes da estria circular.

Em ambas as extremidades do eixo menor do gerador de ondas, os dentes do flexspline se desengatam completamente dos dentes do spline circular; nos lados do eixo maior elíptico, os dentes do flexspline e os dentes do spline circular estão em um estado parcialmente engrenado. No lado da rotação do eixo principal no sentido positivo, chama-se a zona de malha; no lado da rotação do eixo principal no sentido oposto, chama-se a zona de desengate.

Devido à rotação contínua do gerador de ondas, os quatro estados de engrenamento, engate total, desengate e desengate total mudam em sequência, circulando continuamente. Uma vez que o flexspline tem menos dentes (normalmente 2 ou 4) do que o spline circular, quando o gerador de ondas roda uma volta, o flexspline faz um ângulo de alguns dentes na direção oposta, conseguindo assim uma grande taxa de redução.

a)0°

b)90°

c)180°

d)360°

Em comparação com a transmissão por engrenagem geral, a transmissão harmónica tem as seguintes características principais

(1) Grande relação de transmissão, relação de transmissão de estágio único pode ser 50 ~ 300.

(2) Transmissão suave, elevada capacidade de carga.

Como muitos dentes estão envolvidos na transmissão ao mesmo tempo, a transmissão é suave e a capacidade de carga é alta. Sob as mesmas condições de trabalho, o volume pode ser reduzido em 20%~50%.

(3) Desgaste pequeno e uniforme da superfície do dente, alta eficiência de transmissão.

Se os parâmetros de engrenamento forem corretamente selecionados, a velocidade de deslizamento relativa das superfícies dos dentes é muito baixa, resultando num desgaste mínimo e numa eficiência elevada. Quando a estrutura é razoável e a lubrificação é boa, para uma transmissão com i=100, a eficiência η pode atingir 0,85; para uma transmissão com i=75, a eficiência η pode atingir 0,92.

(4) Elevada precisão de transmissão.

Com a mesma precisão de fabrico, a precisão da transmissão harmónica pode ser um nível superior à da transmissão por engrenagem normal. Se as superfícies dos dentes estiverem bem polidas, a precisão da transmissão harmónica acionamento por engrenagem pode ser quatro vezes superior ao da transmissão por engrenagem normal.

(5) Pequena folga.

A folga do acionamento harmônico de precisão geralmente pode ser inferior a 3 ′ ~ 1 ′, e até mesmo a transmissão sem folga pode ser alcançada.

(6) Os movimentos podem ser transmitidos através de uma parede estanque.

Ao utilizar uma transmissão fixa flexspline do tipo copo longo, o movimento pode ser transmitido para uma caixa selada, o que é difícil de conseguir com outros mecanismos de transmissão.

(7) O acionamento harmónico não consegue obter uma saída intermédia e a rigidez da flexoplinha tipo copo é relativamente baixa.

Com base nas características acima referidas dos redutores de harmónicas, estes são amplamente utilizados na transmissão de articulações de robôs, servindo frequentemente como dispositivo de desaceleração e transmissão para articulações de pulso de robôs.

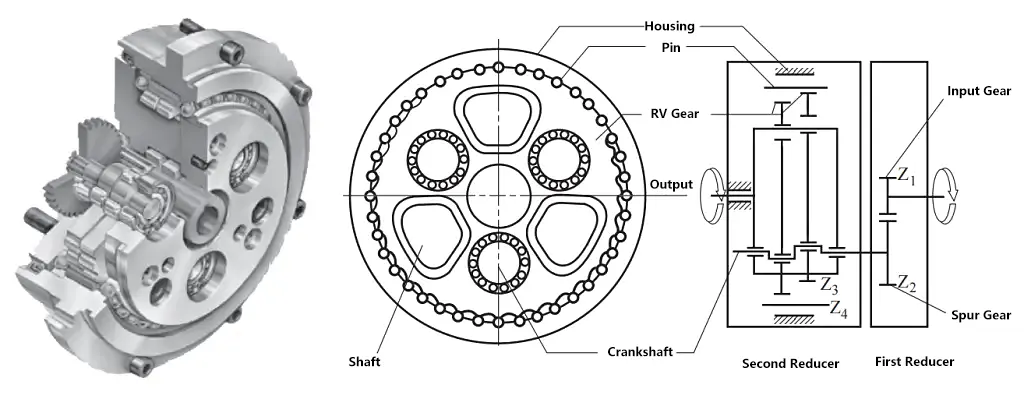

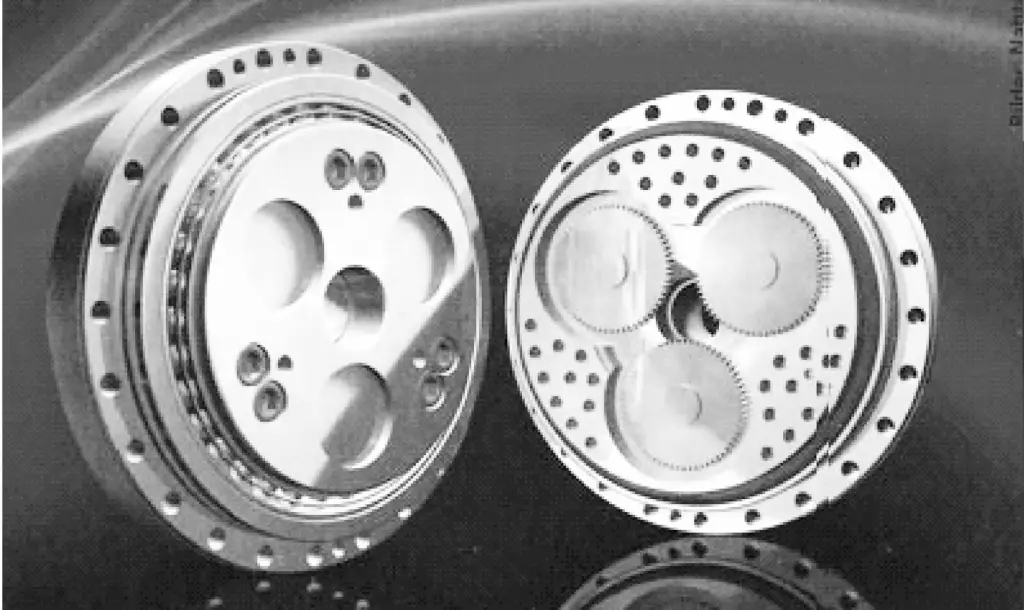

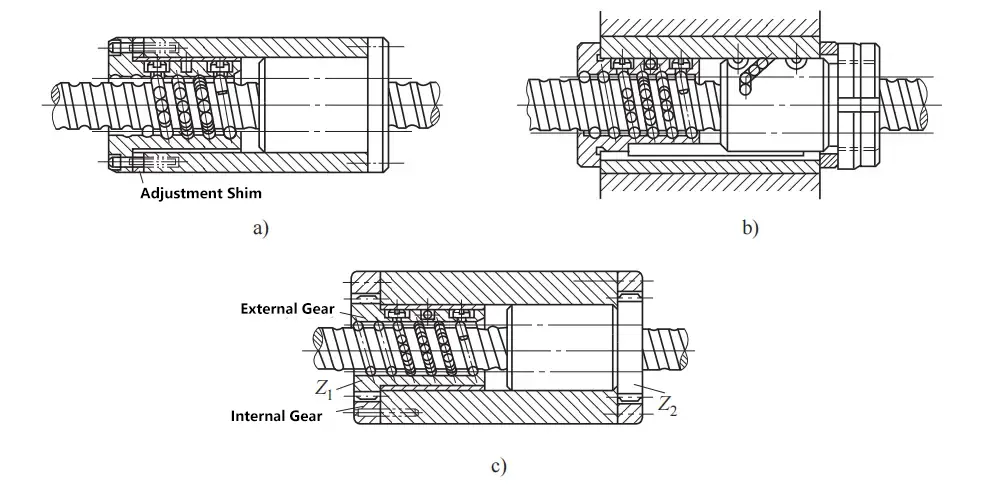

Redutor de roda dentada cicloidal 2.RV

O dispositivo de transmissão de roda dentada cicloidal RV é composto por um conjunto de engrenagens planetárias de fase única seguido de um redutor de roda dentada cicloidal de fase única, como mostra a figura 21.

Tem um veio de entrada, que acciona 2~3 engrenagens planetárias distribuídas pela circunferência através da engrenagem no veio. Cada engrenagem planetária está ligada a um veio excêntrico bidirecional que, por sua vez, acciona duas engrenagens cicloidais RV radialmente opostas para rolarem sobre o casco fixo com dentes internos. As rodas cicloidais accionam então o veio de saída do disco para rodar através de 2~3 veios de pinos não cilíndricos distribuídos pela circunferência.

Em comparação com o acionamento harmónico, o acionamento por cata-vento cicloidal RV, além de ter as mesmas características de relação de velocidade elevada, transmissão coaxial, estrutura compacta e eficiência elevada, a sua caraterística mais significativa é a boa rigidez e a pequena inércia rotacional.

Em comparação com os dispositivos de acionamento harmónico produzidos no Japão e utilizados em robôs, sob as mesmas condições de binário de saída, velocidade e relação de redução, o volume de ambos é quase igual, mas a rigidez da transmissão do último é 2~6 vezes maior. Convertida para o veio de entrada, a inércia rotacional é mais do que uma ordem de grandeza inferior, mas o peso aumentou 1 a 3 vezes.

A razão para o grande peso total e para a inércia de rotação do binário do volante particularmente pequena do veio de entrada é que o dispositivo de transmissão RV acrescenta uma fase de transmissão planetária, permitindo que o veio de entrada e as engrenagens sejam transformados num cilindro não muito grande, enquanto as peças rotativas atrás, embora muito pesadas, têm a sua inércia de rotação convertida no veio de entrada, tornando-se muito pequenas após uma fase de redução.

Devido à elevada rigidez, à pequena inércia rotacional e ao peso relativamente grande, este redutor é particularmente adequado para a primeira fase da articulação de rotação (articulação da cintura) dos robots, em que o grande peso próprio está localizado na base e a elevada rigidez e a pequena inércia rotacional desempenham plenamente o seu papel.

A elevada rigidez pode aumentar significativamente a frequência natural de toda a máquina, reduzindo a vibração; a pequena inércia rotacional pode melhorar a velocidade de resposta e reduzir o consumo de energia durante acelerações e desacelerações frequentes. A figura 22 mostra uma imagem real do redutor RV.

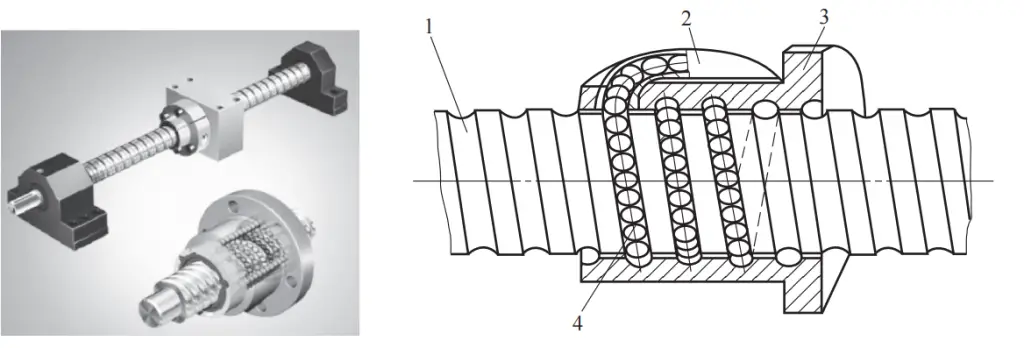

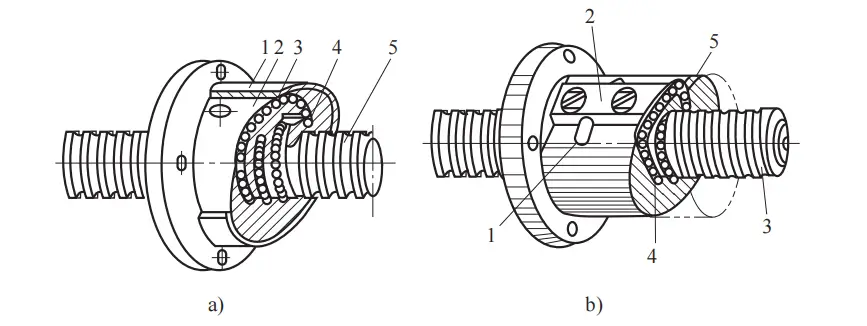

3.Transmissão helicoidal de rolos

A transmissão helicoidal por rolamento pode efetuar a conversão entre movimento rotativo e movimento linear. A sua estrutura envolve a colocação de esferas apropriadas entre o parafuso com ranhuras helicoidais e a porca, transformando o atrito de deslizamento entre o parafuso e a porca em atrito de rolamento, um tipo de transmissão helicoidal, como se mostra na Figura 23. O parafuso 1 e a porca 3 têm ambos ranhuras helicoidais com superfícies em forma de arco, e a sua montagem em conjunto forma uma pista helicoidal, com a esfera 4 a rodar e a rolar na mesma.

1-Parafuso

2-Raça

3 porcas

Bola 4

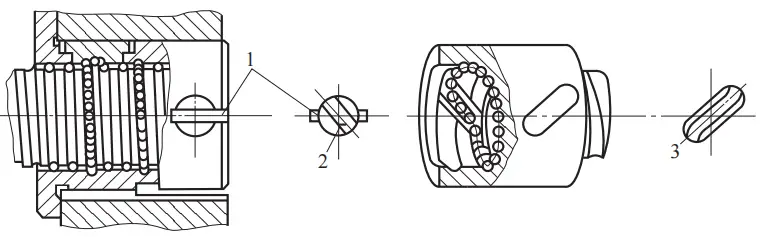

O canal de retorno de esferas tem circulação interna e externa. A estrutura de circulação interna é mostrada na Figura 24, onde as esferas no modo de circulação interna permanecem sempre em contacto com a superfície do parafuso. Nas duas pistas adjacentes, são instalados deflectores. Quando o parafuso roda, as esferas começam a mover-se a partir da saída do deflector, deslocam-se durante um ciclo e depois entram no deflector, formando um circuito de circulação.

1-Chave

2,3-Chave deflectora

Geralmente, 2 a 4 reversores são instalados na mesma porca e são distribuídos uniformemente ao longo da circunferência da porca. Na estrutura de circulação interna, o circuito de circulação de esferas é curto, suave e eficiente, e o tamanho radial da porca também é mais pequeno, mas os requisitos de precisão de fabrico são elevados.

A estrutura da circulação externa da esfera é mostrada na Figura 25. No caso do tipo de ranhura helicoidal, quando o parafuso roda, a esfera move-se a partir do ponto inicial e, quando atinge o ponto final, o bloqueador de esferas bloqueia a esfera na ranhura helicoidal no interior do suporte da porca e a ranhura helicoidal conduz ao ponto inicial, formando um circuito de circulação.

a) Tipo de ranhura helicoidal

1-Manga

2-Porca

Bola 3

Bloqueador de 4 bolas

5 parafusos

b) Tipo de inserção do tubo

1-Tubo dobrado

2-Placa de pressão

3 parafusos

Bola 4

5-Raça

Para o tipo de inserção de tubo, quando o parafuso roda, a esfera começa a mover-se e pode circular através de qualquer pista entre dois tubos dobrados, com o tubo dobrado dentro do suporte da porca, não instalando tubos dobrados na pista de circulação já existente.

Para eliminar a folga, a porca é dividida em duas secções e a posição axial relativa das duas secções da porca é ajustada com calços, porcas duplas ou diferença de dentes para eliminar a folga e aplicar pré-carga, de modo a que a folga possa ser zero sob a carga de extração nominal.

A Figura 26 mostra o ajuste da folga e da pré-carga, entre os quais o tipo de porca dupla é o mais utilizado, e o tipo de diferença de dentes é o mais fiável. A transmissão helicoidal por rolamento tem mais medo de cair no pó, limalha de ferro e grãos de areia. Normalmente, ambas as extremidades da porca têm de ser seladas e a parte exposta do parafuso tem de ser selada com uma cobertura de "fole" ou um invólucro de banda de aço.

a) Tipo de calço

b) Tipo de porca dupla

c) Tipo de diferença dentária

As condições de funcionamento do par helicoidal de rolamento são semelhantes às dos rolamentos, pelo que a sua capacidade de carga também é expressa em termos de carga dinâmica nominal e carga estática nominal, sendo a definição, o cálculo e o método de seleção basicamente os mesmos que os dos rolamentos.

As especificações de tamanho do par helicoidal de rolamento são geralmente determinadas pela carga dinâmica nominal ou pela carga estática nominal. Para os parafusos de laminagem delgados que suportam cargas de compressão, é necessário verificar a estabilidade da barra de compressão; para os parafusos de laminagem com alta velocidade e grande distância de apoio, é necessário calcular a velocidade crítica.