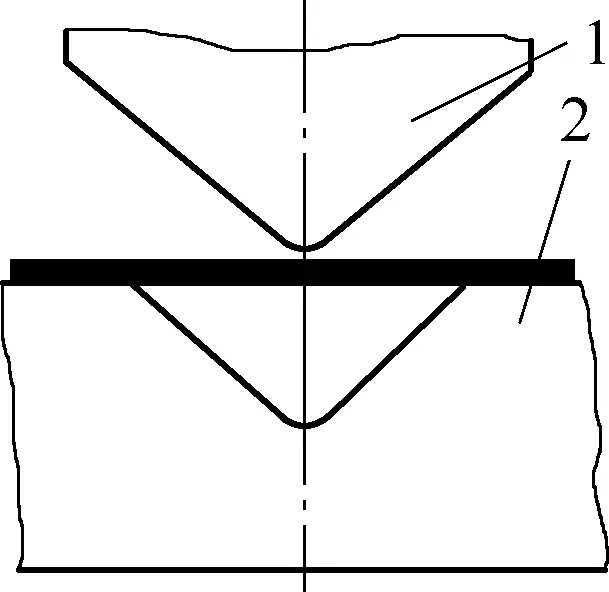

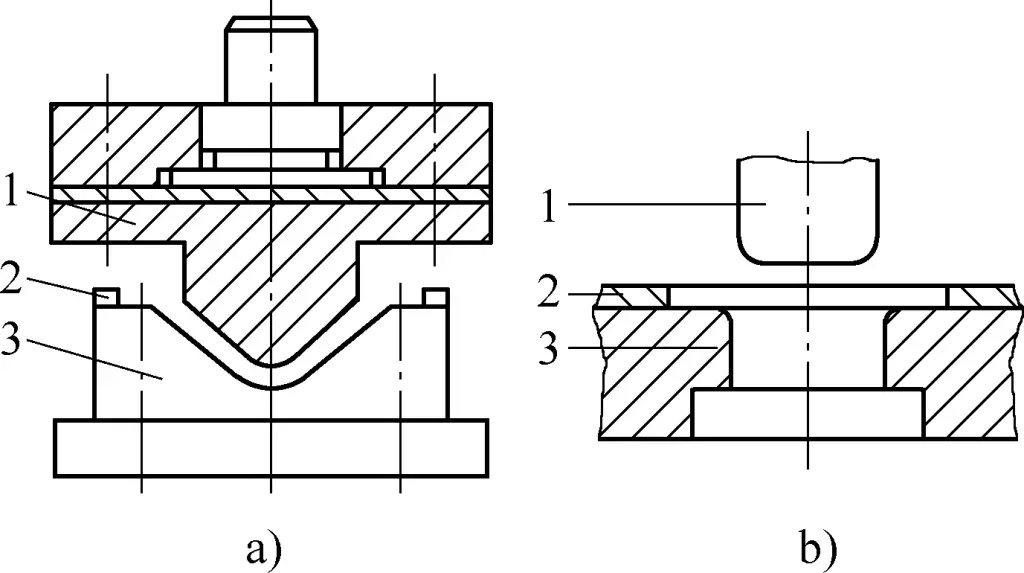

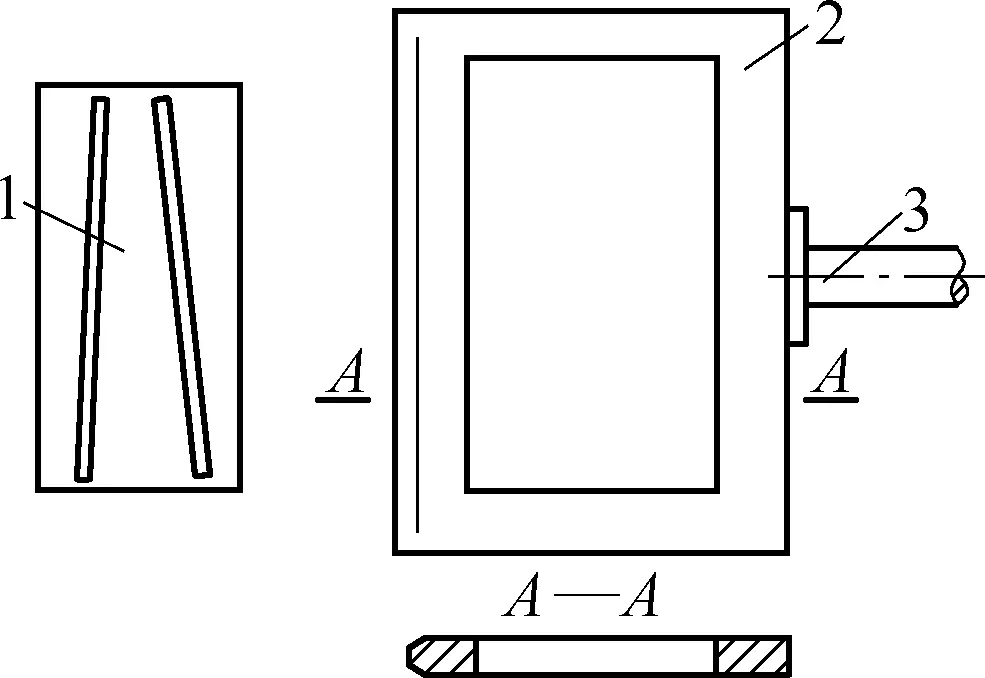

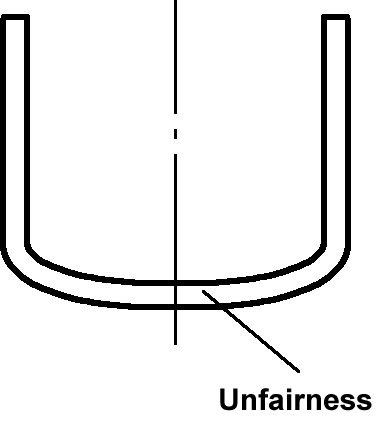

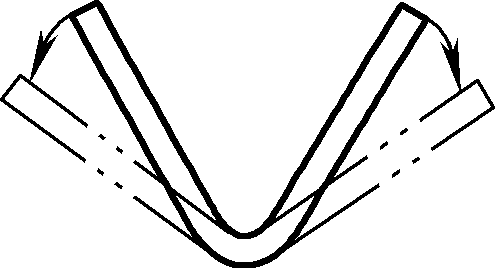

A dobragem é um processo de conformação de chapas metálicas em que os materiais metálicos (chapas, perfis, tubos, etc.) são colocados num molde de dobragem (ou matriz de dobragem). Os materiais são dobrados ao longo da sua linha de dobragem num determinado ângulo e forma, utilizando uma prensa ou equipamento especializado. A dobragem é utilizada principalmente para o processamento de peças com produção em grandes lotes, formas complexas e requisitos de elevada precisão. A Figura 1 ilustra o princípio básico de dobragem de peças em forma de V utilizando um molde de dobragem em forma de V.

1-Soco

2-Morte

O punção e a matriz correspondem exatamente aos contornos internos e externos da peça a dobrar. Durante a dobragem, quando uma força externa (como o movimento de um carro de prensa) empurra o punção para baixo, este dobra a chapa colocada entre o punção e a matriz na peça de trabalho desejada.

I. Equipamento e ferramentas para dobrar

A dobragem faz com que o material sofra uma deformação plástica, dando-lhe uma determinada forma angular, o que a torna num dos processos de conformação de chapas metálicas. De acordo com os princípios básicos da quinagem: o processo é normalmente completado utilizando um molde de quinagem, auxiliado por uma prensa. Na produção, o equipamento utilizado para a quinagem é muitas vezes semelhante ao utilizado para o puncionamento, utilizando normalmente uma prensa de manivela, sendo o molde de quinagem a ferramenta mais importante para completar o processo de quinagem.

De um modo geral, as peças com formas diferentes requerem frequentemente moldes de dobragem diferentes para cumprir os requisitos de processamento. Além disso, a precisão do molde de dobragem afecta diretamente a precisão das peças dobradas, sendo geralmente aconselhável manter o grau de tolerância dimensional das peças dobradas abaixo de IT13.

1. Estruturas comuns de moldes de dobragem

As formas das peças dobradas são extremamente variadas, pelo que as estruturas dos moldes de dobragem também são diversas. A forma normalmente utilizada para os moldes de dobragem de chapas metálicas é o molde de operação única, que completa uma operação de dobragem em cada curso da prensa.

Os moldes de dobragem podem ser classificados de acordo com a sua dobragem e conformação métodos: molde de dobragem livre e molde de dobragem corretiva. Com base no facto de terem ou não guia durante a formação da dobragem, podem ser divididos em moldes de dobragem abertos, moldes de dobragem guiados pela estrutura do molde, etc.

(1) Molde de dobragem livre

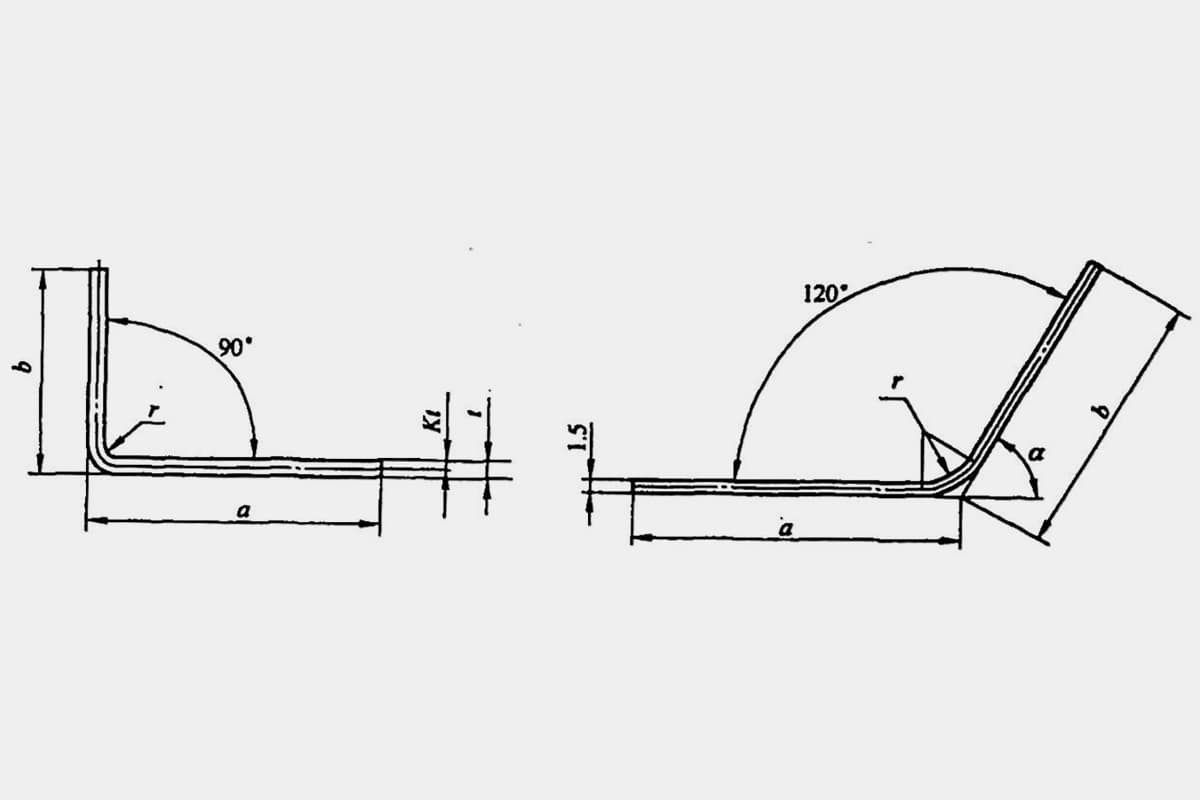

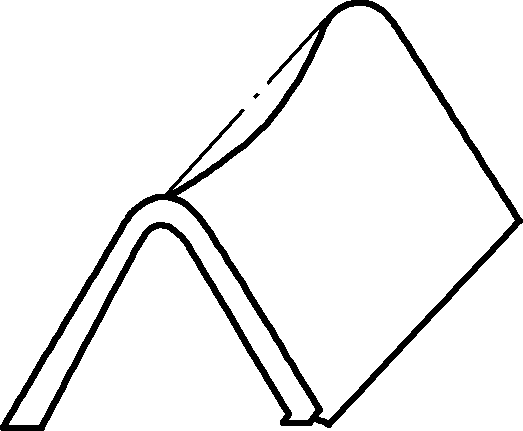

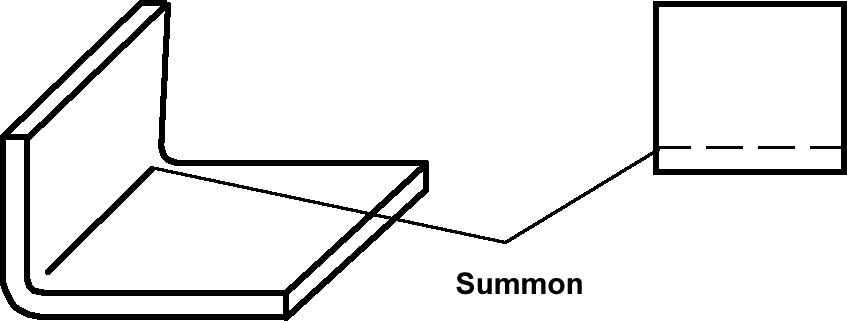

As figuras 2a e 2b mostram, respetivamente, moldes de flexão livre em forma de V e U, com uma estrutura de tipo aberto.

a) Molde de dobragem aberto em forma de V

b) Molde de dobragem de tipo aberto em forma de U

1-Soco

2-Placa de posicionamento

3-Die

Este molde é fácil de fabricar e altamente versátil, mas quando se utiliza este molde para dobrar, a folha pode deslizar facilmente, dificultando o controlo do comprimento da borda da peça dobrada, resultando em baixa precisão e fundo irregular em peças em forma de U.

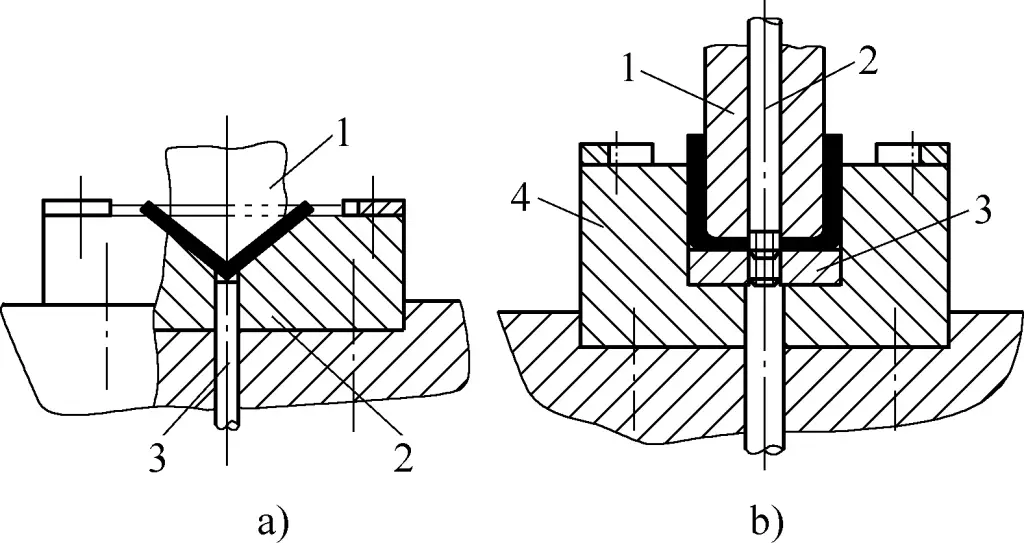

(2) Molde de dobragem corretiva

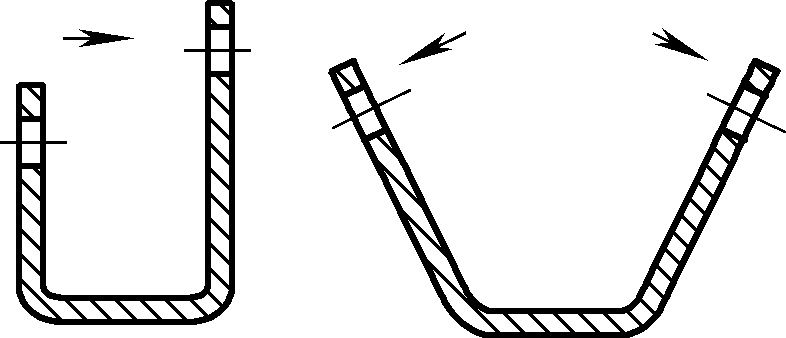

Para melhorar a precisão de dobragem das peças moldadas e evitar que o material em bruto deslize, pode ser utilizado um molde de dobragem corretivo, tal como ilustrado na Figura 3. No molde de dobragem apresentado na Figura 3a, é utilizada uma haste superior com mola 3 como dispositivo de pressão para evitar que a peça em bruto se desloque durante a dobragem.

No molde de dobragem apresentado na Figura 3b, está instalado um dispositivo de pressão. Durante a estampagem, a peça em bruto é pressionada entre o punção 1 e a placa de pressão 3, descendo gradualmente. O material não prensado nas extremidades desliza ao longo do canto do molde e dobra-se, entrando no espaço entre o punção e a matriz e formando a peça em forma de U.

a) No diagrama:

1-Soco

2-Morte

3-Vara superior

b) No diagrama:

1-Soco

2-Bastão de pressão

3-Placa de pressão

4-Morte

Uma vez que a chapa permanece sob pressão entre o punção 1 e a placa de pressão 3 durante o processo de dobragem, é possível controlar melhor a planicidade do fundo da peça em forma de U e garantir a precisão da dobragem.

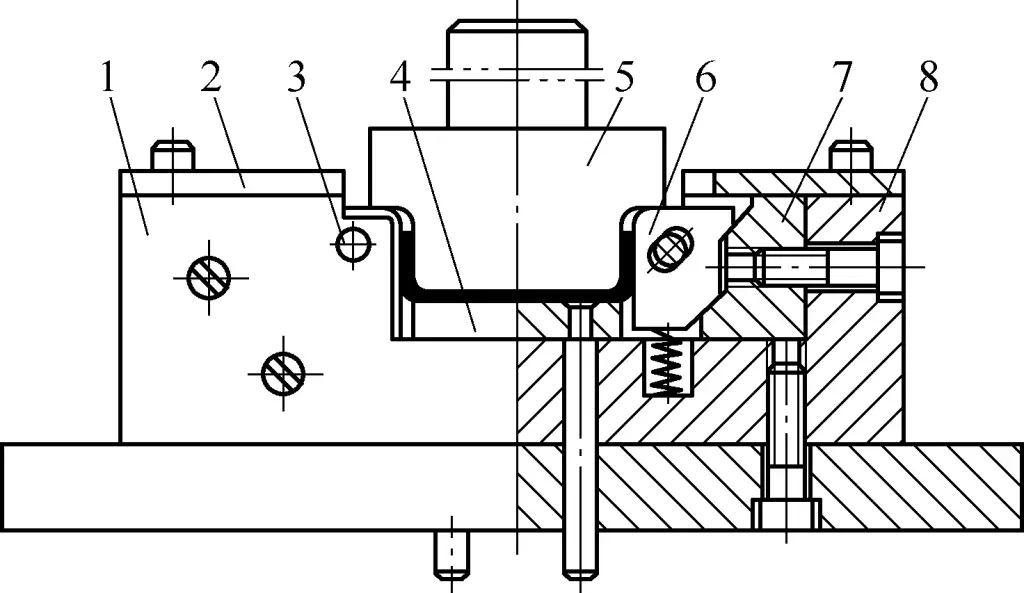

A figura 4 mostra um molde de dobragem corretiva em forma de U com um bloco de pressão lateral móvel. O bloco de pressão lateral móvel proporciona uma ação corretiva sobre a peça dobrada, com um mínimo de retorno de mola. Durante o funcionamento, o punção desce, contactando primeiro com a peça em bruto e dobrando-a em forma de U, depois o ombro do punção pressiona para baixo o bloco de pressão lateral móvel do molde.

1-Baffle

2-Placa de posicionamento

3 pinos

4-Ejetor

5-Soco

6-Bloco de pressão amovível do lado da matriz

7-Almofada de inclinação da matriz

8-Armação da matriz

Devido à ação de inclinação, o bloco móvel de pressão do lado da matriz desliza em direção ao centro, aplicando pressão em ambos os lados da peça dobrada, conseguindo assim uma ação corretiva e permitindo que as peças dobradas cumpram os requisitos de precisão de moldagem.

2. Composição da estrutura do molde de dobragem

Como introduzido acima, a estrutura de um molde de dobragem é semelhante à de um molde de perfuração e consiste em punção, matriz, dispositivo de posicionamento e dispositivo de remoção. O punção e a matriz são os componentes que provocam diretamente a dobragem do material e são as peças principais do molde de dobragem. Normalmente, o punção é fixado no modelo superior e a matriz é fixada no modelo inferior.

II. Determinação dos parâmetros do processo de quinagem

A determinação dos parâmetros do processo de dobragem inclui principalmente o cálculo do comprimento da peça bruta a dobrar, o cálculo da força de dobragem e a determinação do espaço entre os moldes de dobragem.

1. Cálculo do comprimento do bloco de flexão

O cálculo do comprimento da chapa de quinagem é o mesmo que o cálculo do comprimento expandido durante a quinagem manual.

2. Cálculo da força de flexão

A força de quinagem refere-se à pressão aplicada pela prensa para completar a quinagem pré-determinada da peça de trabalho. A força de flexão é uma base importante para a conceção de matrizes de flexão e para a seleção da tonelagem da prensa. Pode ser calculada através de fórmulas empíricas baseadas no tipo de quinagem.

(1) Força de flexão durante a flexão livre Flivre

De acordo com as diferentes formas das peças dobradas, a força de flexão Flivre durante a flexão livre pode ser calculada pela seguinte fórmula:

1) Peça em forma de V Flivre=0,6Kbt2σb/(r+t)

2) Peça em forma de U Flivre=0,7Kbt2σb/(r+t)

Na fórmula

- Flivre - Força de flexão no final do curso de estampagem (N);

- K- Fator de segurança, geralmente K=1,3;

- b- Largura da peça dobrada (mm);

- t- Espessura do material de flexão (mm);

- r- Interior raio de curvatura da peça dobrada (mm);

- σb- Limite de resistência do material (MPa).

(2) Força de flexão durante a flexão corretiva Fcorreto

Uma vez que a força de flexão corretiva é muito superior à força de pressão e que as duas forças actuam sequencialmente, apenas é necessário calcular a força de flexão corretiva. A força de correção para peças em forma de V e em forma de U é calculada pela seguinte fórmula:

Fcorreto = Ap

Na fórmula

- Fcorreto - Força de flexão corretiva durante a flexão corretiva (N);

- A - Área de projeção vertical da peça corretiva (mm2);

- p - Força de correção por unidade de área (MPa), selecionada de acordo com o Quadro 1.

Quadro 1 Força de correção por unidade de área p (Unidade: MPa)

| Material | Espessura do material t/mm | |

| ≤3 | >3~10 | |

| Alumínio | 30~40 | 50~60 |

| Latão | 60~80 | 80~100 |

| Aço 10~20 | 80~100 | 100~120 |

| 25~35 aço | 100~120 | 120~150 |

| Liga de titânio TA2 | 160~180 | 180~210 |

| Liga de titânio TA3 | 160~200 | 200~260 |

(3) Força de ejeção e força de descarga FQ

Independentemente do tipo de dobragem, a força de ejeção e a força de descarga são necessárias durante a dobragem por prensagem. A força de ejeção e a força de descarga FQ pode ser considerado aproximadamente como 30% a 80% da força de flexão livre, ou seja

FQ=(0.3~0.8)Flivre

(4) Tonelagem de prensagem Fimprensa

Durante a dobragem livre, considerando o impacto da força de ejeção e da força de descarga durante o processo de dobragem da prensa, a tonelagem da prensa é

Fimprensa ≥ Flivre + FQ = (1.3 ~ 1.8) Flivre

Durante a flexão corretiva, a força corretiva é muito maior do que a força de ejeção e a força de descarga, pelo que a componente de FQ torna-se insignificante. Por conseguinte, a tonelagem da prensa é

Fimprensa ≥ Fcorreto

3. Determinação da folga da matriz de flexão

O tamanho da folga entre o punção e a matriz, tal como o raio do filete, afecta grandemente a força de flexão necessária e a qualidade das peças.

Ao dobrar peças em forma de V, o espaço entre o punção e a matriz é controlado através do ajuste da altura fechada da prensa. Não há necessidade de determinar a folga na estrutura da matriz.

Ao dobrar peças em forma de U (normalmente referidas como dobragem de ângulo duplo na produção), deve ser selecionada uma folga adequada. O tamanho da folga está significativamente relacionado com a qualidade da peça de trabalho e a força de quinagem. Se a folga for demasiado grande, o retorno elástico será significativo, reduzindo a precisão da peça. Se a folga for demasiado pequena, a força de flexão necessária aumentará e a peça prensada tornar-se-á mais fina. Se a folga for demasiado pequena, pode causar riscos ou fracturas, reduzindo a vida útil da matriz e causando mesmo danos na matriz.

Para geral peças de dobragemO intervalo pode ser encontrado no quadro 2 ou pode ser diretamente calculado utilizando a seguinte fórmula aproximada

- Não ferrosos metais (cobre puro, latão) z = (1 ~ 1,1) t

- Aço z=(1.05~1.15)t

Quando é necessária uma maior precisão da peça, o valor da folga deve ser reduzido de forma adequada, tomando z = t. Na produção, quando não existe um requisito elevado para a redução da espessura do material, para reduzir o retorno elástico e outros problemas, também pode ser utilizada uma folga negativa, ou seja, z = (0,85 ~ 0,95) t.

Tabela 2 Distância entre o punção e a matriz (Unidade: mm)

| Espessura do material t | Material | |

| Liga de alumínio | Aço | |

| Lacuna z | ||

| 0.5 | 0.52 | 0.55 |

| 0.8 | 0.84 | 0.86 |

| 1 | 1.05 | 1.07 |

| 1.2 | 1.26 | 1.27 |

| 1.5 | 1.57 | 1.58 |

| 2 | 2.1 | 2.08 |

| 2.5 | 2.62 | 2.58 |

| 3 | 3.15 | 3.07 |

| 4 | 4.2 | 4.1 |

| 5 | 5.25 | 5.75 |

| 6 | 6.3 | 6.7 |

4. Cálculo das dimensões da parte ativa da matriz de dobragem

A conceção da parte de trabalho da matriz de dobragem envolve principalmente a determinação do raio de filete do punção e da matriz, as dimensões do punção e da matriz e as tolerâncias de fabrico.

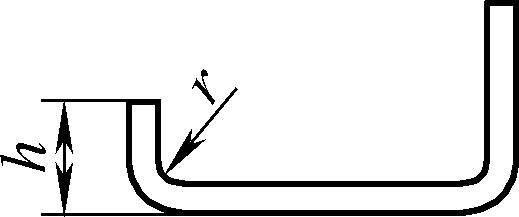

Geralmente, o raio de filete do punção é considerado ligeiramente mais pequeno do que o raio de filete interior da peça dobrada. O raio de filete da entrada da matriz não deve ser demasiado pequeno; caso contrário, arranhará a superfície do material. A profundidade da matriz deve ser adequada. Se for demasiado pequena, as partes livres em ambas as extremidades da peça de trabalho serão grandes, causando um retorno elástico significativo, irregularidades e afectando a qualidade da peça. Se for demasiado grande, consumirá mais aço da matriz e exigirá um curso de prensagem mais longo.

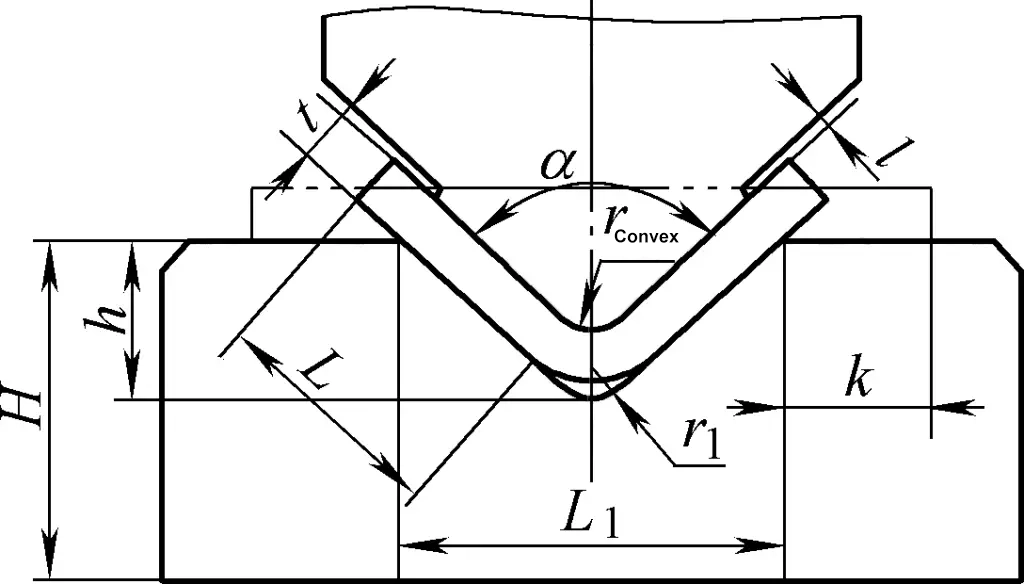

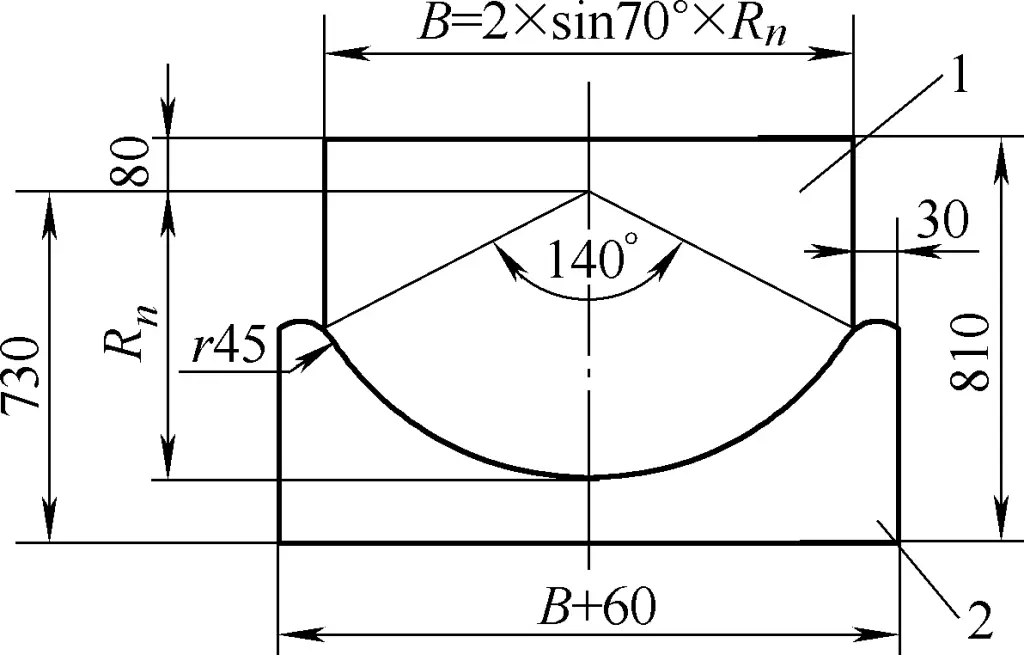

(1) Estrutura da matriz de dobragem de peças em forma de V

A estrutura da matriz de dobragem em forma de V é mostrada na Figura 5. A determinação da espessura H e da profundidade da ranhura h da matriz é apresentada no Quadro 3.

Tabela 3 Determinação das dimensões H e h da matriz para dobrar peças em forma de V (Unidade: mm)

| Espessura do material | <1 | 1~2 | 2~3 | 3~4 | 4~5 | 5~6 | 6~7 | 7~8 |

| h | 3.5 | 7 | 11 | 14.5 | 18 | 21.5 | 25 | 28.5 |

| H | 20 | 30 | 40 | 45 | 55 | 65 | 70 | 80 |

Nota:

1. Quando o ângulo de flexão é 85°~95° e L1=8t, rConvexo=r1=t.

2. Quando k (extremidade pequena) ≥2t, o valor de h é calculado pela fórmula h=L1/2-0.4t.

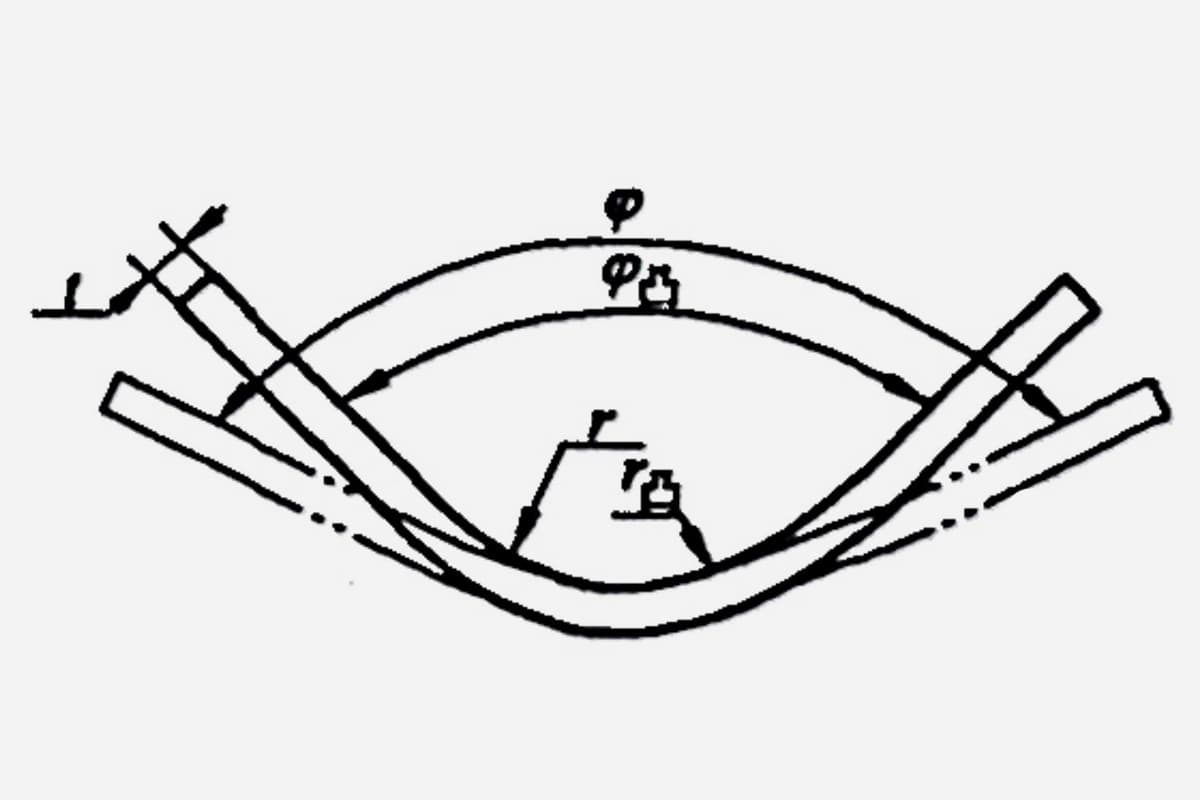

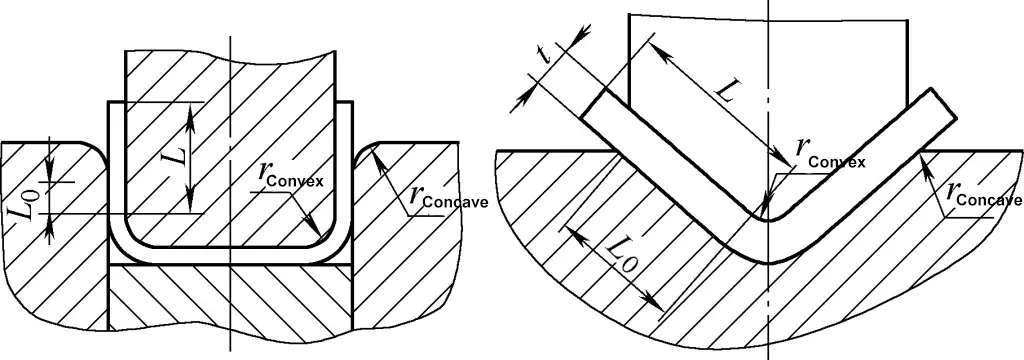

(2) Determinação do raio de filete rCôncavo e a profundidade L0 para a flexão em forma de V e em forma de U

Para determinar o raio de filete rcôncavo e a profundidade L0 das curvas em V e em U, consultar a Figura 6 e o Quadro 4.

Quadro 4 Raio de filete rcôncavo e a profundidade L0 do molde de flexão (unidade: mm)

| Comprimento do bordo de curvatura L | Espessura do material t | |||||||

| ~0.5 | 0.5~2 | 2~4 | 4~7 | |||||

| L0 | rcôncavo | L0 | rcôncavo | L0 | rcôncavo | L0 | rcôncavo | |

| 10 | 6 | 3 | 10 | 3 | 10 | 4 | - | - |

| 20 | 8 | 3 | 12 | 4 | 15 | 5 | 20 | 8 |

| 35 | 12 | 4 | 15 | 5 | 20 | 6 | 25 | 8 |

| 50 | 15 | 5 | 20 | 6 | 25 | 8 | 30 | 10 |

| 75 | 20 | 6 | 25 | 8 | 30 | 10 | 35 | 12 |

| 100 | 25 | 6 | 30 | 10 | 35 | 12 | 40 | 15 |

| 150 | 30 | 6 | 35 | 12 | 40 | 15 | 50 | 20 |

| 200 | 40 | 6 | 45 | 15 | 55 | 20 | 65 | 25 |

(3) Cálculo das dimensões da largura do punção de dobragem e da matriz

Princípio geral: Quando as dimensões exteriores da peça de trabalho precisam de ser asseguradas, a matriz é usada como referência (ou seja, a matriz é feita com o tamanho nominal) e a folga é tomada no punção. Se as dimensões interiores da peça de trabalho estiverem marcadas, o punção é usado como referência (isto é, o punção é feito com o tamanho nominal) e a folga é tomada na matriz.

Quando é necessário assegurar as dimensões exteriores da peça de trabalho, as dimensões da largura da matriz Lcôncavo e o punção Lconvexo são calculados de acordo com as seguintes fórmulas, respetivamente:

Lcôncavo=(Lmáximo-0.75Δ)+δ côncavo0

Lconvexo = (Lcôncavo - 2z)0 - δconvexo

Quando é necessário assegurar as dimensões interiores da peça de trabalho, as dimensões da largura do punção Lconvexo e o dado Lcôncavo são calculados de acordo com as seguintes fórmulas, respetivamente:

Lconvexo=(Lmin+0.75Δ)0-δ convexo

Lcôncavo = (Lconvexo + 2z) + δcôncavo 0

Nas fórmulas

- Lmáximo - dimensão máxima da largura da curvatura (mm);

- Lmin - dimensão mínima da largura da curvatura (mm);

- Lconvexo - largura do punção (mm);

- Lcôncavo - largura da matriz (mm);

- z - folga unilateral entre o punção e a matriz (mm);

- Δ - tolerância da dimensão da largura da curvatura (mm);

- δconvexo e δcôncavo - desvios de fabrico para o punção e a matriz, respetivamente (mm), geralmente selecionados de acordo com o nível IT9.

III. Instalação e regulação do molde de dobragem

A utilização do molde de dobragem na prensa para efetuar o processamento de dobragem é a principal forma de processamento de dobragem. Durante o processamento, os procedimentos da operação de estampagem devem ser rigorosamente seguidos para evitar operações incorrectas. Para garantir uma dobragem adequada das peças, a instalação e o ajuste do molde de dobragem devem, em primeiro lugar, ser efectuados corretamente.

1. Método de instalação do molde de dobragem

Os moldes de dobragem dividem-se em moldes com e sem guia. Os seus métodos de instalação são fundamentalmente os mesmos que os dos moldes de corte. Tal como as matrizes de corte, para além do ajuste da folga entre o punção e a matriz e o sistema de ejeção, o posicionamento superior do molde de dobragem na prensa também tem de ser ajustado. Normalmente, é utilizado o seguinte método:

Em primeiro lugar, o molde de dobragem superior é ajustado de forma aproximada no controlo deslizante da prensa. Em seguida, um espaçador ligeiramente mais grosso do que a peça em bruto (geralmente 1 a 1,2 vezes a espessura da peça em bruto) ou uma peça de teste é colocado entre a placa de ejeção do molde inferior e a superfície inferior do punção superior. Em seguida, utilizando o método de regulação do comprimento da biela, rodar manualmente o volante (para as prensas com embraiagem rígida) ou movimentar o motor (para as prensas com embraiagem de fricção) até que o cursor possa passar pelo ponto morto inferior sem obstrução. Uma vez alcançado este objetivo, a matriz inferior pode ser fixada para a estampagem experimental.

Antes do ensaio de estampagem, o espaçador colocado no molde deve ser retirado. Depois de passar o ensaio de estampagem, todas as peças de fixação devem ser novamente apertadas antes da produção formal.

2. Pontos-chave para o ajuste do molde de dobragem

Ao processar com um molde de dobragem, para garantir a qualidade das peças dobradas, o molde de dobragem deve ser meticulosamente ajustado, prestando atenção aos seguintes aspectos.

(1) Ajuste da folga entre o punção e a matriz

Geralmente, depois de ajustar a posição do molde superior na prensa de acordo com o método de instalação mencionado acima, a folga entre os moldes superior e inferior é simultaneamente assegurada.

Para moldes de dobra guiados, uma vez que as posições relativas dos moldes superior e inferior na prensa são determinadas inteiramente pelos componentes de guia, a folga lateral entre os moldes superior e inferior também é assegurada simultaneamente. Para moldes de dobragem não guiados, a folga lateral entre os moldes superior e inferior pode ser ajustada utilizando espaçadores de papel ou amostras padrão. Somente após o ajuste da folga é que o molde inferior pode ser fixado para a estampagem experimental.

(2) Regulação do dispositivo de posicionamento

As formas de posicionamento das peças de posicionamento do molde de dobragem devem coincidir com a peça em bruto. No ajuste, a fiabilidade e a estabilidade do posicionamento devem ser asseguradas. Se for detectado um posicionamento impreciso após a estampagem experimental utilizando blocos e pinos de localização, o posicionamento deve ser ajustado atempadamente ou as peças de posicionamento devem ser substituídas.

(3) Regulação do dispositivo de ejeção e de extração

O sistema de ejeção do molde de dobragem deve ser amplo; as molas ou borrachas utilizadas para a ejeção devem ter elasticidade suficiente. Os sistemas de ejeção e de extração devem funcionar de forma flexível e suave, sem encravamento ou gripagem. A força de ejeção que actua sobre as peças dobradas deve ser ajustada uniformemente para garantir que as superfícies das peças fiquem planas e sem deformações ou deformações após a ejeção.

(4) Precauções para ajustar o molde de dobragem

Ao ajustar o molde de dobragem, se a posição superior do molde for demasiado baixa, ou se forem deixados espaçadores ou outros detritos no molde, os moldes superior e inferior podem colidir violentamente no ponto morto inferior durante a estampagem, danificando potencialmente o molde ou a prensa.

Por conseguinte, se existirem peças dobradas prontas no local de produção, estas podem ser colocadas diretamente na posição de trabalho do molde para a instalação e ajuste do molde, evitando assim acidentes.

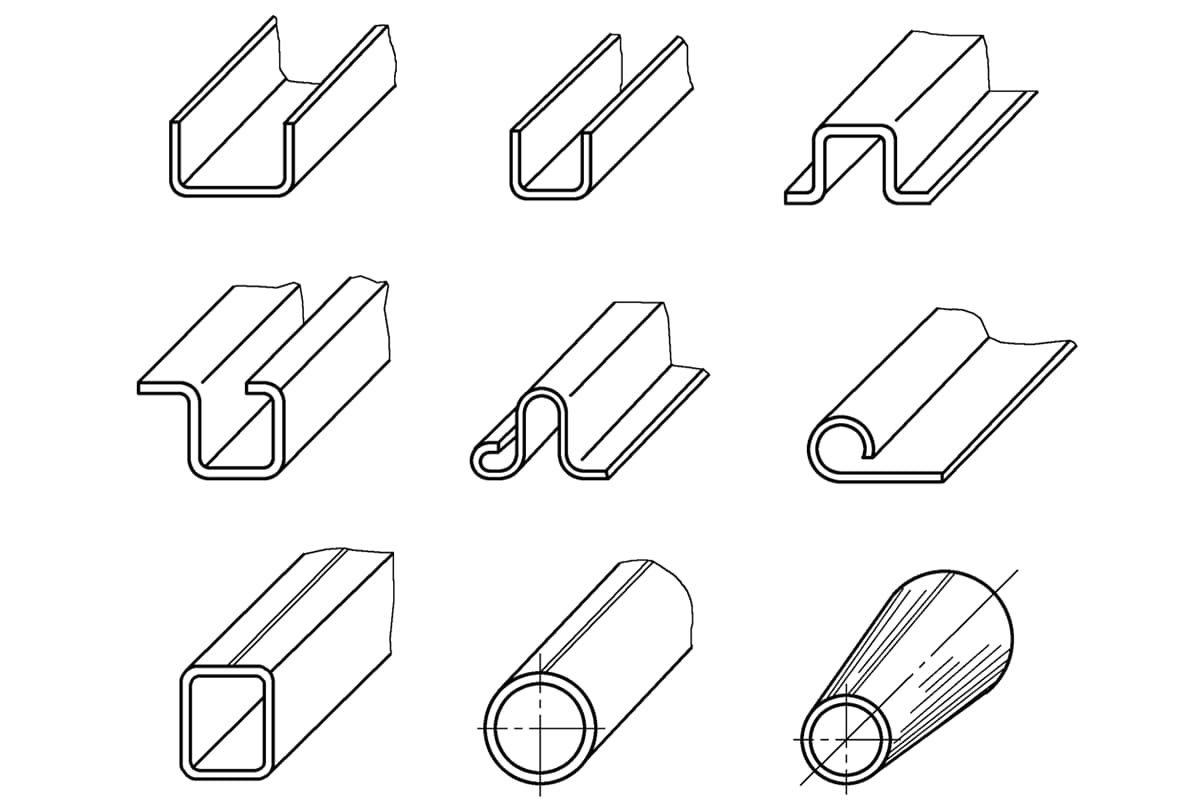

IV. Funcionamento de peças típicas de dobragem de chapa

Na conformação por dobragem de componentes de chapa metálica, tendo em conta a redução dos custos de produção e a influência do equipamento de processamento e das capacidades de fabrico, o método de prensagem que utiliza uma matriz combinada com uma prensa é normalmente adotado, formando várias técnicas típicas de operação de dobragem de chapa metálica. Os principais aspectos são os seguintes.

1. Supressão de grandes condutas circulares a quadradas

As condutas circulares-quadradas de grandes dimensões e espessura são frequentemente fabricadas utilizando gabaritos radiais para dobragem manual, mas para materiais maiores e mais espessos, estas condutas são normalmente prensadas utilizando gabaritos radiais com uma máquina de prensagem.

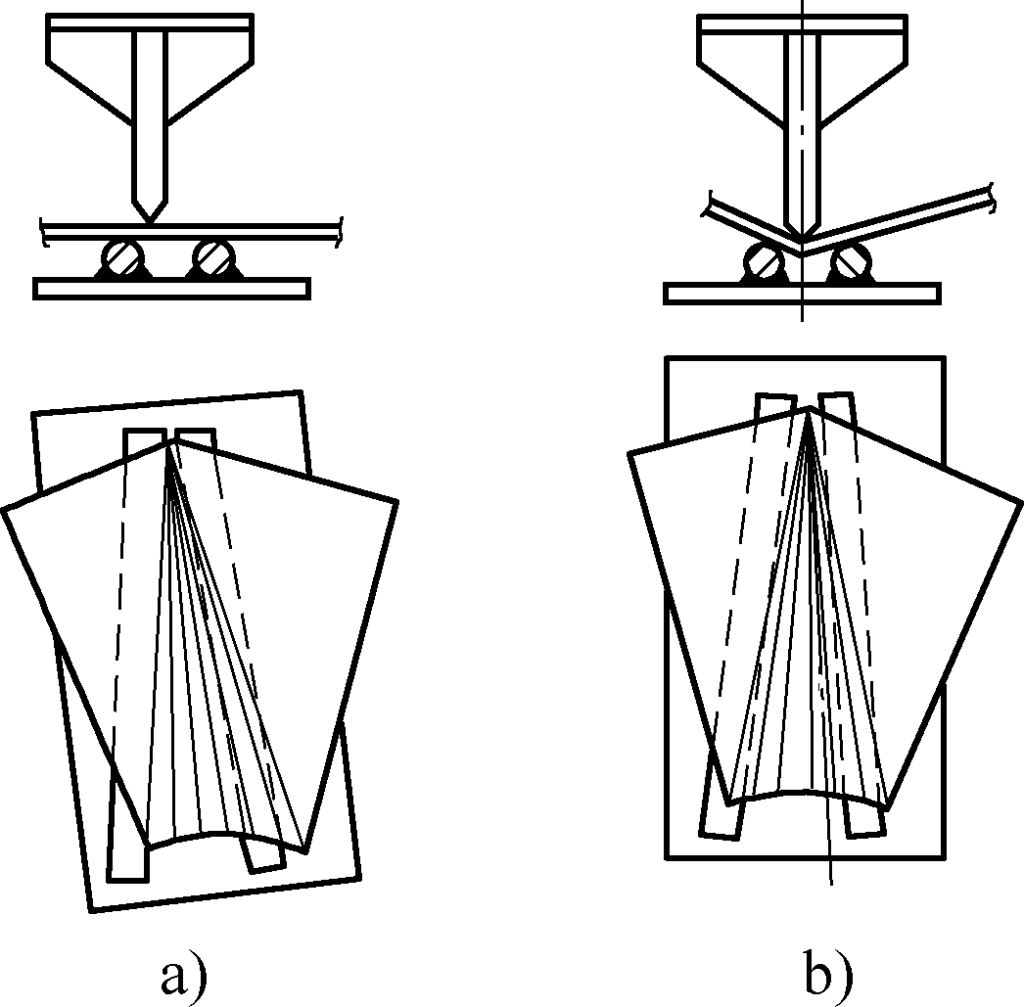

A figura 7 mostra o método de prensagem para condutas circulares-quadradas (material expandido a 1/4) (o fabrico do modelo radial é o mesmo que para a dobragem manual).

Em primeiro lugar, dividir a extremidade superior circular (parte circular) da peça de trabalho em várias partes iguais e traçar várias linhas radiais a partir da parte quadrada correspondente (parte quadrada) da extremidade inferior. Pressionar ao longo das linhas. A Figura 7a mostra a relação de posição entre o punção e a matriz de aço redondo quando o primeiro curso é pressionado. Colocar a extremidade quadrada do material no meio da extremidade pequena do modelo, e a primeira linha de transição da extremidade circular, que é a aresta onde o arco e o plano se intersectam, deve ser colocada na aresta do aço redondo. O primeiro golpe deve cair sobre esta linha e, em seguida, premir o segundo golpe sem mover o modelo.

A Figura 7b mostra o método de prensagem para cada curso ao longo da linha de extremidade próxima. Nesta altura, a posição da matriz pode ser ajustada em qualquer altura para garantir que o punção fica principalmente no meio da matriz. Comece pelas duas extremidades e depois pela parte central e, após prensar cada pequena secção, verifique um modelo para avaliar a extensão da prensagem.

Ao verificar com o gabarito, este não deve estar vertical em relação à placa, mas inclinado num ângulo em direção à extremidade pequena do material. A prensagem deve seguir o princípio da correção por baixo em vez da correção por cima, porque é muito mais fácil corrigir a dobragem por baixo do que a dobragem por cima. Se a dobra for insuficiente, pode pressionar adequadamente mais algumas linhas de transição até que se ajuste ao modelo.

Naturalmente, a operação acima referida também se aplica à prensagem de pequenas condutas circulares a quadradas.

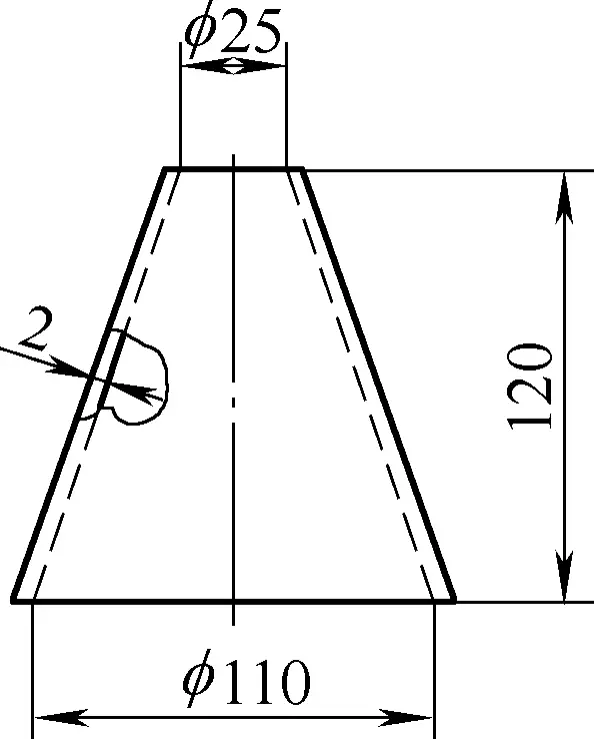

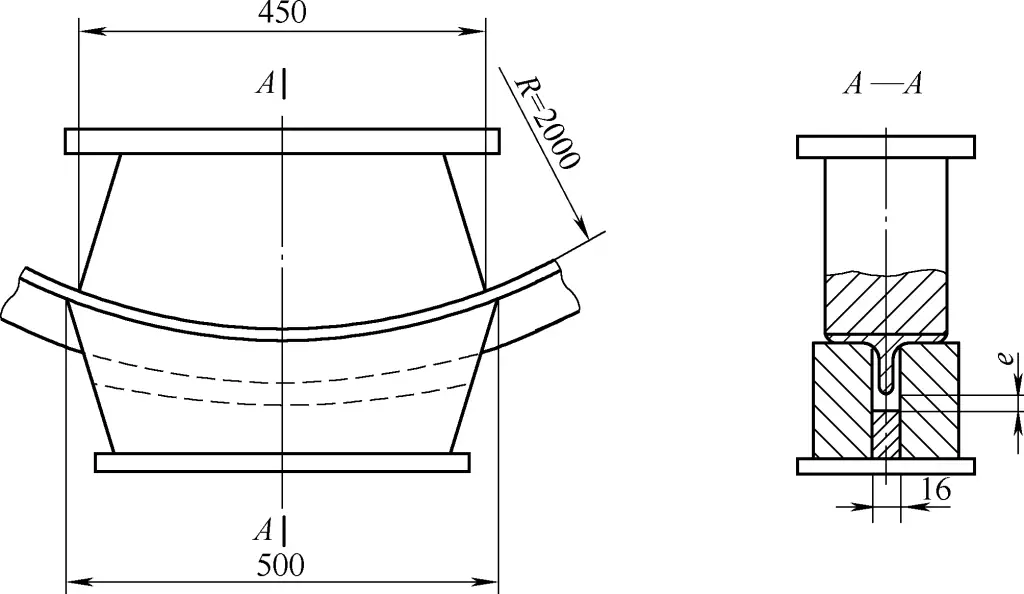

2. Prensagem de um Fruste Circular Direito

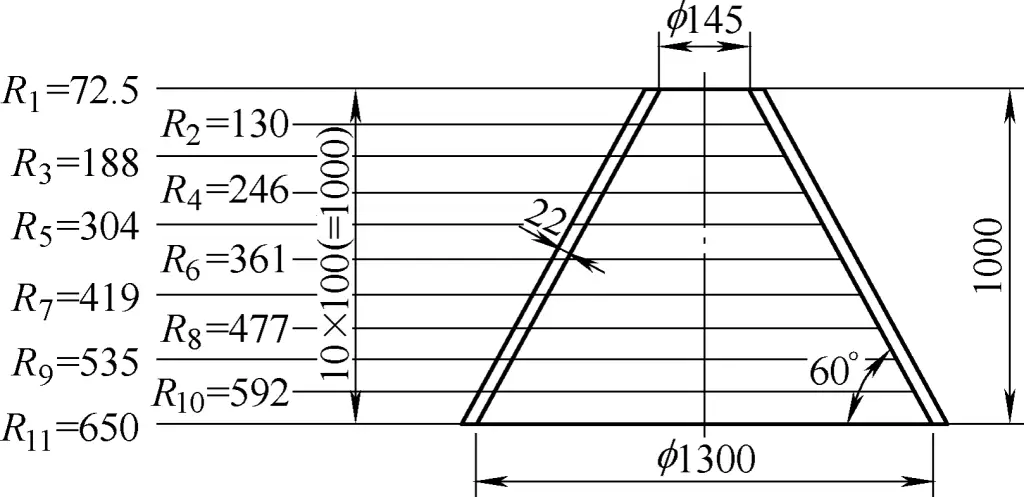

A produção de um frustum circular reto pode ser feita por dobragem manual ou por dobragem por rolo com uma placa máquina laminadora. No entanto, para o frustum circular direito mostrado na Figura 8, o pequeno diâmetro do orifício é demasiado pequeno, tornando-o inconveniente e inadequado para o processamento manual ou para a laminagem com uma máquina de laminagem de chapas. Só pode ser formado por prensagem com um modelo. A conceção do modelo é fundamental para a prensagem.

O modelo é geralmente feito de acordo com a secção 1/n do material do sector, pressionando o material 1/n correspondente de uma só vez; também pode ser feito com qualquer ângulo pequeno, pressionando o material secção por secção. Ambos os métodos podem atingir o objetivo da moldagem.

A Figura 9 mostra o molde feito com base em 1/3 de corte e mais de 1/3 do material. A Figura 9a mostra o punção e a Figura 9b mostra a matriz. O raio do canto do molde r foi concebido como o dobro da espessura da chapa, sendo r de 45 mm.

(1) Cálculo de cada placa vertical Rn

Cada placa vertical Rn é calculada através da seguinte fórmula (ver figuras 8 e 9):

Rn = -R11 - nh/tanα

Na fórmula

- R11- Raio interior da extremidade maior do frustum;

- h- Altura dividida do frustum, sendo cada divisão de 100mm neste caso;

- α- Ângulo inferior do frustum dado pelo desenho.

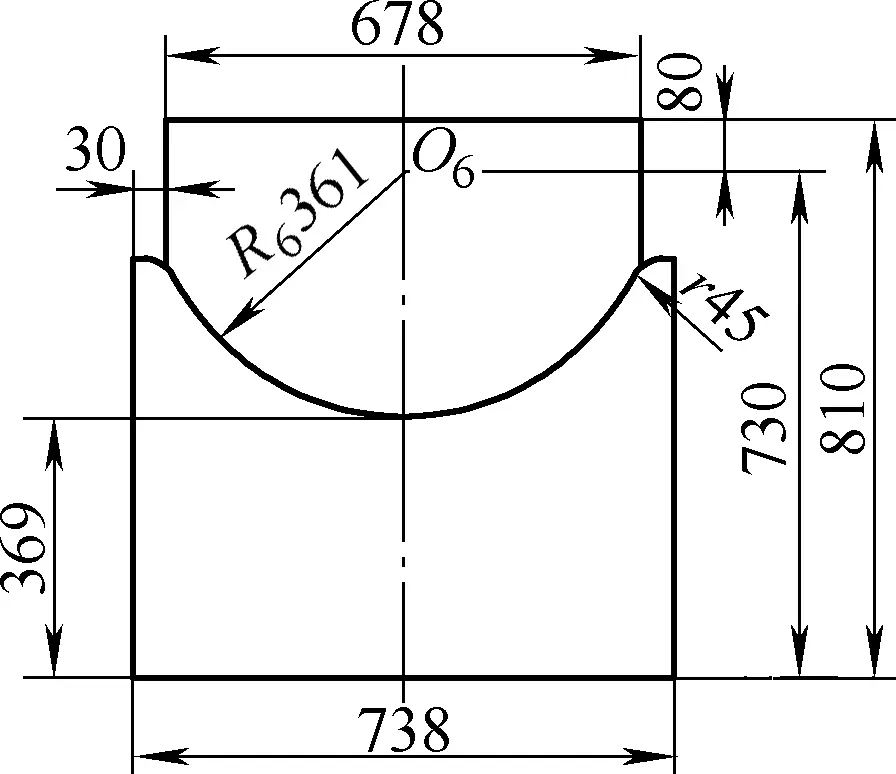

Por exemplo, R6 =[650 - (5×100) / tan60°] mm = 361mm.

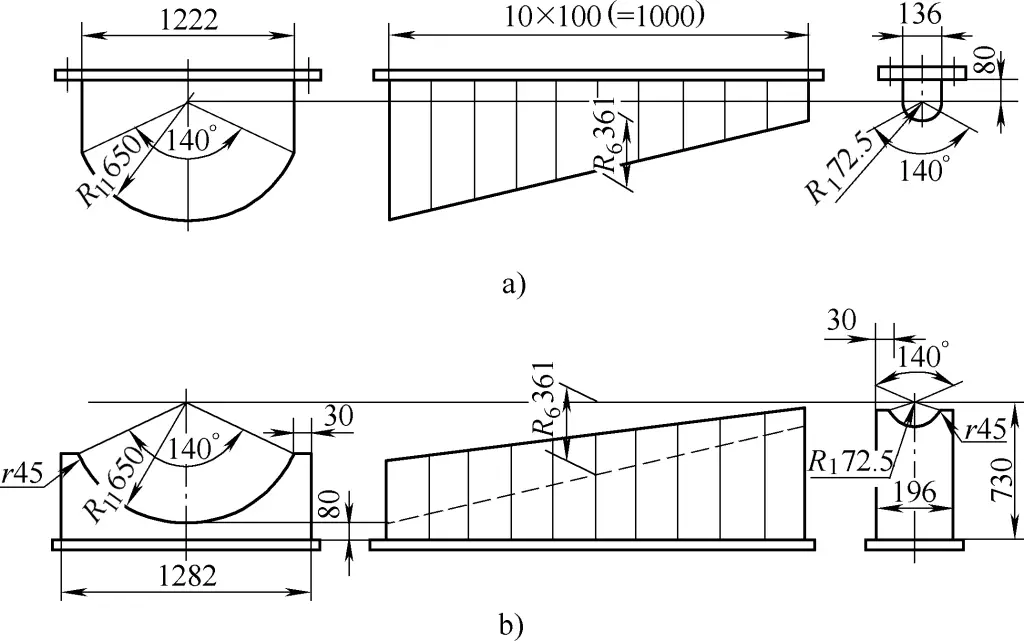

(2) Cálculo da largura do punção e da matriz

A largura do punção e da matriz é calculada através das seguintes fórmulas (ver figuras 10 e 11):

1-A enésima punção

2-O enésimo dado

1) Largura do punção B=2Rnsin70°.

Por exemplo: B6=(2×361×sin70°)mm=678mm.

2) Largura da matriz B6′= (678+60)mm=738mm.

3) Altura mais baixa do molde h6= (730-361)mm=369mm.

A dimensão 730 é a distância entre o eixo do frustum e o plano superior da placa de base.

(3) Método de produção de punção e matriz

Para explicar com mais exatidão a produção de punções e matrizes, tome-se como exemplo o método de produção do sexto punção e matriz apresentado na Figura 11.

Com a premissa de assegurar 730mm abaixo e 80mm acima do eixo do frustum, desenhar um arco com O6 como centro e R6=361mm como raio. A intersecção com a largura calculada para o punção e a matriz forma os contornos do sexto punção e da matriz.

Com base na experiência prática, tanto para a prensagem a quente como a frio, devido à pequena altura de elevação do segmento 1/3 sob a forte pressão da máquina, a contração e o ressalto não são considerados, nem a espessura da chapa. Utilizando o raio da pele interior do frustum (raio que marca a forma interior do frustum), desenhar um arco e cortar de uma só vez. Isto dá o arco real do punção e da matriz para a posição correspondente, garantindo a curvatura projectada após a prensagem.

3. Prensagem de um pequeno frusto

A moldagem de pequenos frústulos, devido ao seu pequeno volume, envolve geralmente placas finas, embora existam também pequenos frústulos de placa grossa. Os métodos de conformação podem utilizar um martelo grande e um martelo de ranhura em arco num modelo radial, mas para eficiência e poupança de mão de obra, também pode ser utilizada uma pequena máquina de prensagem. Por uma questão de conveniência, os materiais são maioritariamente divididos em duas metades, raramente como materiais inteiros (quando a altura é menor, também são possíveis materiais inteiros).

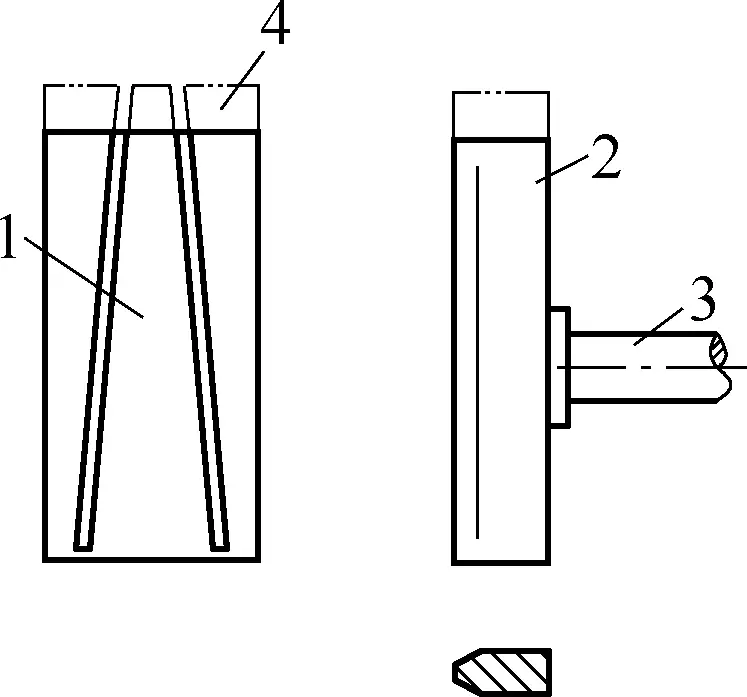

(1) Prensagem de material de meio-sector

Para o pequeno frustum mostrado na Figura 12, se o material expandido for feito em forma de meio-sector, pode ser utilizado um modelo de prensagem horizontal como o da Figura 13. Sem fixar o molde, efetuar uma pré-dobragem, prensar arcos e verificar com modelos até obter a forma pretendida. O método de prensagem é basicamente o mesmo que a dobragem manual. Se o material do frustum for mais alto, é possível alargar o comprimento superior, como mostra a parte 4 da linha a tracejado duplo na Figura 13.

1-Die

2-Soco

Pega de 3 moldes

4-Parte arbitrariamente extensível

(2) Prensagem de material de todo o sector

Quando o material expandido é utilizado como material integral, a conceção do modelo é a indicada na Figura 14. O espaço da cavidade interna deve ser maior do que as dimensões máximas do frustum (as dimensões máximas referem-se à altura do frustum e ao diâmetro da extremidade maior). O punção do tipo moldura é concebido para acomodar o frustum formado. O método de prensagem é basicamente o mesmo que o da dobragem manual.

1-Modelo radial

Punção de 2 quadros

Pega de 3 moldes

4. Prensagem de anéis angulares de aço

Existem muitos métodos de moldagem para anéis de aço angular. Podem ser dobrados numa máquina de dobragem de secções, laminados numa máquina de laminagem de chapas, dobrados manualmente ou prensados numa prensa utilizando um molde. O método específico a utilizar depende principalmente do equipamento da unidade e dos requisitos das cantoneiras de aço.

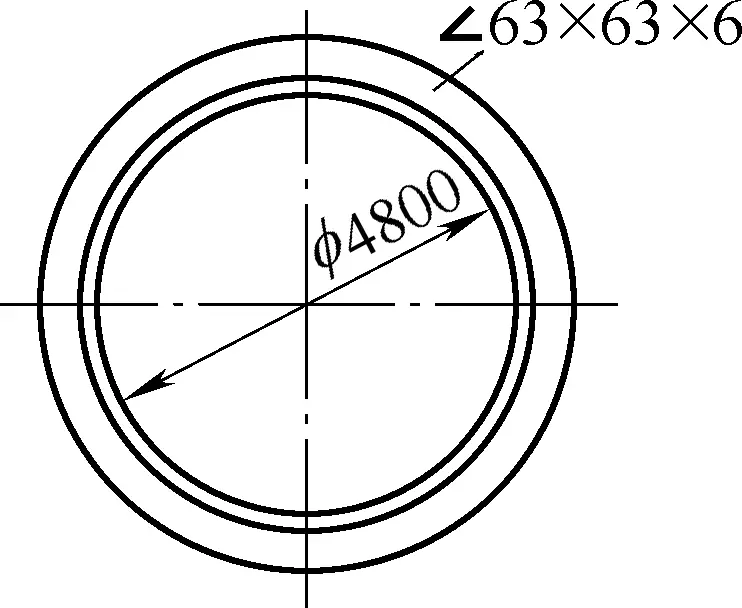

A Figura 15 mostra um desenho de construção de um anel de aço angular exterior dobrado. Este anel de aço angular é feito de aço de ângulo igual com uma especificação de 63×63×6 e tem um diâmetro interior de ϕ4800mm após a formação. É pressionado numa prensa usando um molde.

(1) Conceção do molde

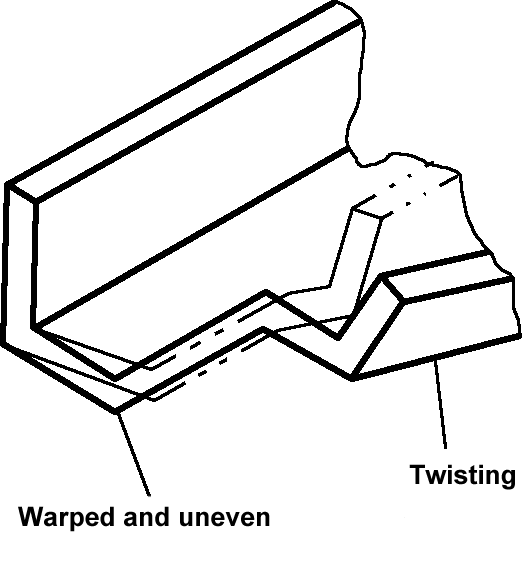

A Figura 16 mostra o molde concebido para prensar o ângulo de aço dobrado exteriormente. Este molde também pode prensar uma única peça, mas a distorção é maior após a prensagem porque as arestas em contacto com o punção são comprimidas e a superfície vertical embutida na ranhura é esticada, formando uma dobra.

Outro tipo de deformação também ocorre simultaneamente, ou seja, o plano pressionado pelo punção e pela matriz torna-se mais fino e alongado após a compressão, e a raiz encolhe e estende-se, causando uma curvatura vertical na direção da aresta. A sobreposição destas duas deformações resulta em distorção.

Para evitar ou reduzir a distorção do aço angular, pode ser adotado um método de prensagem após a soldadura de dois aços angulares em posição relativa. Isto deve-se ao facto de os dois planos pressionados pelo punção e pela matriz produzirem curvas verticais opostas após a soldadura, anulando as forças um do outro e evitando a distorção.

(2) Apuramento da matriz e tratamento do raio

Para acomodar a prensagem de aço de ângulo duplo, o molde da matriz deve ser concebido sob a forma de aço de ângulo, com a folga da ranhura aproximadamente 4-5 mm mais espessa do que a espessura total de duas placas. Neste caso, foi concebido com uma folga de 16 mm para facilitar o movimento do aço de ângulo duplo.

A conformação por prensagem adopta o método de suspensão (proporcionando redundância suficiente na direção da conformação por prensagem para facilitar o ajuste da pressão e da deformação). O raio do punção e da matriz pode ser mais pequeno, com base na pressão para atingir a curvatura projectada. Neste exemplo, o raio da área de prensagem do punção e da matriz é R=(2400-400)mm=2000mm, garantindo altura suficiente para a borda vertical do ângulo de aço.

(3) Método de funcionamento

Durante a prensagem, inserir a partir de uma extremidade, não demasiado fundo, de acordo com o princípio "mais vale menos do que mais". Consoante a curvatura, pode ser prensado numa só passagem ou em várias passagens, procurando obter o mínimo ou nenhum enrugamento na superfície vertical até atingir o estado ligeiramente sobrecurvado. Se existirem discrepâncias locais, podem ser colocadas placas finas nas posições apropriadas do punção e da matriz para ajuste.

Após a prensagem, a curvatura deve exceder ligeiramente a curvatura necessária da peça de chapa metálica, principalmente porque:

① É mais fácil lidar com uma curva a mais do que com uma curva a menos;

② Após cortar o ponto de soldadura do ângulo de aço, parte da curvatura será libertada;

③ Vários graus de distorção ocorrerão após o corte do ponto de solda do ângulo de aço, e parte da curvatura será liberada durante a correção da distorção.

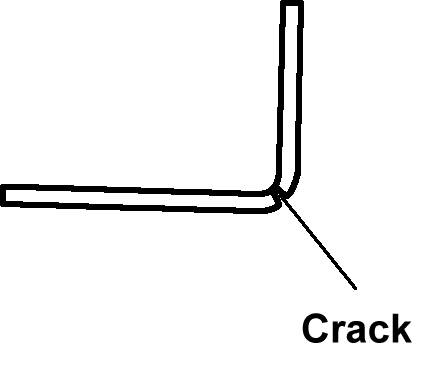

V. Defeitos comuns em peças dobradas e soluções

Os defeitos comuns nas peças dobradas incluem principalmente fissuras, fundo irregular, etc. As causas podem estar relacionadas com o próprio material de dobragem, a afinação do molde de dobragem ou erro do operador. As soluções devem ser adoptadas com base numa análise cuidadosa das causas dos defeitos. Para defeitos comuns em peças dobradas e soluções, consulte a Tabela 5.

Tabela 5 Defeitos comuns em peças dobradas e soluções

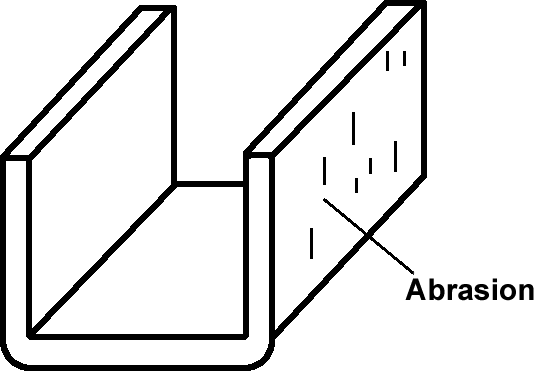

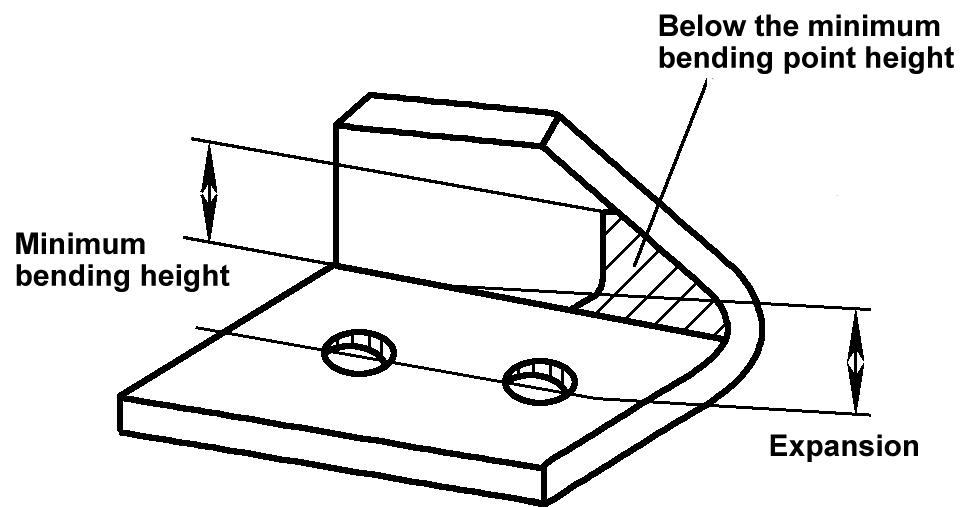

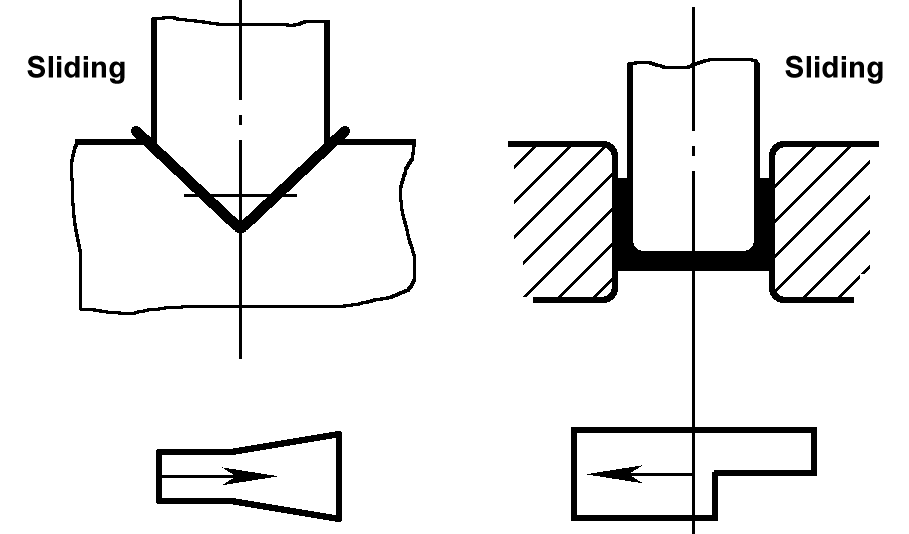

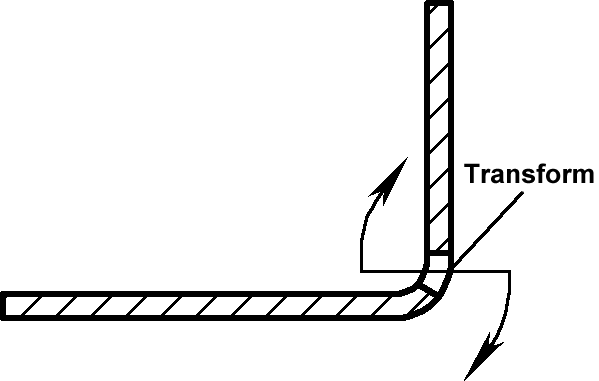

Qualidade Estado | Esboço | Causa | Solução |

Crack |  | 1) O raio de curvatura do punção é demasiado pequeno 2) A borda da rebarba está do lado de fora da curva e o material da placa tem baixa plasticidade Flexão exterior, baixa plasticidade da placa 3) A camada de endurecimento da peça em bruto durante a estampagem é demasiado grande Camada de endurecimento excessivo do blank durante a estampagem | 1) Aumentar adequadamente o raio do filete de punção 2) Colocar a aresta de rebarba no interior da dobra 3) Utilizar material recozido ou mais plástico, perpendicular ou num ângulo de 45° em relação à linha de dobragem |

Fundo irregular |  | Durante a dobragem, a placa e o fundo do punção não estão firmemente ligados | Utilizar um molde com uma placa de prensagem elástica para aplicar pressão suficiente à peça em bruto no início da dobragem e, finalmente, corrigir a peça dobrada |

Deformação |  | Causada pelo estado de tensão na zona de deformação, com tensão de compressão no exterior e tensão de tração no interior em relação à camada neutra ao longo da direção da linha de flexão, resultando em deformação | 1) Utilizar a flexão corretiva para aumentar a pressão da área unitária 2) Ajustar o punção e a matriz com base na quantidade de deformação |

Furo descentrado |  | 1) A peça em bruto deslocou-se durante a dobragem, deslocando a linha central do furo Deslocação durante a dobragem, deslocando a linha central do furo 2) O retorno da mola após a dobragem causou a inclinação da linha central do furo Inclinação da linha central do furo devido ao retorno da mola | 1) Localizar com exatidão a peça em bruto para garantir uma altura de dobragem consistente em ambos os lados 2) Utilizar pinos de posicionamento ou placas de prensagem para evitar que a peça em bruto se desloque 3) Reduzir o retorno elástico da peça de trabalho |

Altura instável do braço direito |  | 1) A altura h é demasiado pequena 2) Filete de matriz assimétrico 3) Deslocação do bloco durante o processo de quinagem | 1) A dimensão da altura h não deve ser inferior à altura mínima de curvatura 2) Corrigir o filete côncavo da matriz 3) Utilizar o dispositivo de pressão elástica ou o posicionamento do orifício do processo |

Arranhões na superfície |  | 1) As partículas de metal aderem à superfície do molde na parte operacional 2) O raio de filete da matriz côncava é demasiado pequeno 3) A folga entre as matrizes convexa e côncava é demasiado pequena | 1) Remover a sujidade da superfície da parte de trabalho do molde, reduzir o valor da rugosidade da superfície das matrizes convexas e côncavas 2) Aumentar corretamente o raio de filete da matriz côncava 3) Utilizar uma folga razoável entre as matrizes convexas e côncavas |

A linha de dobragem não é paralela à linha central dos dois furos |  | A altura da aresta reta da peça dobrada é inferior à altura mínima de dobragem, e aparece uma abertura na peça abaixo da altura mínima de dobragem | Na conceção da peça de trabalho, certifique-se de que a altura da aresta direita da peça dobrada é maior ou igual à altura mínima de dobragem. Quando a altura da aresta reta é inferior à altura mínima de dobragem, deixe uma altura de aresta reta suficiente primeiro e remova o excesso após a dobragem. |

Deslocação |  | Ao dobrar peças assimétricas, as forças de fricção em ambos os lados são diferentes à medida que a peça em bruto desliza para dentro da matriz côncava, levando a um deslocamento de dimensão | 1) Utilizar um molde com uma placa de pressão elástica 2) Assegurar que a peça em bruto está corretamente posicionada no molde e, se possível, efetuar uma dobragem em pares antes de cortar |

Deformação do furo |  | O bordo do furo está demasiado próximo da linha de flexão, o que provoca uma deformação por compressão no interior da camada neutra e uma deformação por tensão no exterior, causando a deformação do furo | Assegurar que a distância entre o bordo do furo e o centro do raio de curvatura r é superior a um determinado valor, ou definir os furos do processo na posição de curvatura para reduzir o impacto da deformação por curvatura |

Alteração do ângulo de flexão |  | Durante a dobragem de plástico, ocorre uma deformação elástica. Quando a peça dobrada é retirada do molde, ocorre uma recuperação elástica, fazendo com que o ângulo de dobragem mude | 1) Corrigir os ângulos das matrizes convexas e côncavas com um ângulo de retorno elástico pré-determinado para obter a compensação 2) Utilizar a dobragem de correção em vez da dobragem livre |

Abaulamento na extremidade de flexão |  | Devido à compressão longitudinal e ao encurtamento da camada metálica interna da camada neutra durante a flexão, e ao alongamento na direção da largura, ocorre um abaulamento na borda na direção da largura, especialmente visível para placas espessas dobradas num ângulo pequeno | Efetuar previamente cortes em arco em ambas as extremidades da peça de dobragem, colocar o flash em branco no lado interior da dobragem |

Torcer |  | Devido a diferenças significativas na largura e na altura do bordo de curvatura em ambos os lados da peça em bruto, ocorre uma resistência desigual à deformação por flexão. O lado mais estreito e com menor altura do bordo de dobragem é propenso a torcer. Além disso, os entalhes grandes em ambas as extremidades e a incapacidade do ejetor de pressionar o material exacerbam a torção na parte inferior com entalhes | Adicionar tolerâncias de processamento em ambos os lados, cortar as tolerâncias após a dobragem. Instalar placas de guia no lado da torção e locais de entalhe para atenuar a torção |

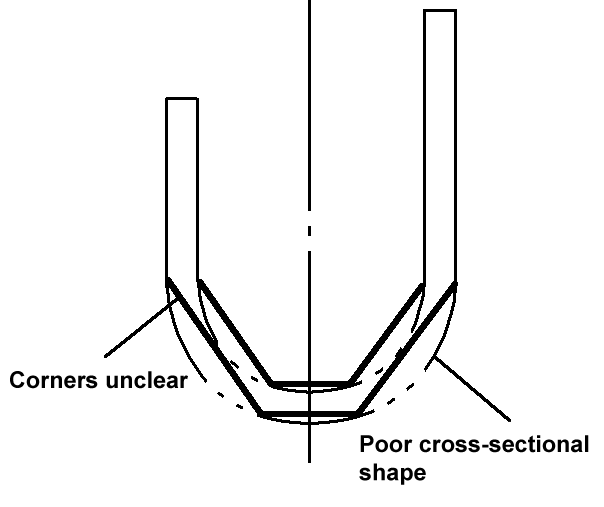

Má forma da secção transversal, bordos pouco nítidos |  | Devido à forma cónica da parte inferior do punção de dobragem, existe espaço livre entre este e a matriz côncava e a placa superior. A peça em bruto não pode encaixar firmemente na superfície cónica do punção, resultando numa forma de secção transversal insatisfatória e numa grande transição de filete na junção do fundo e da parede da peça de trabalho | Adicionar uma almofada de borracha na placa superior para envolver gradualmente a peça em bruto à volta do punção durante a dobragem, assegurando que a forma da peça de trabalho é inteiramente determinada pelo punção, produzindo assim peças de trabalho qualificadas |

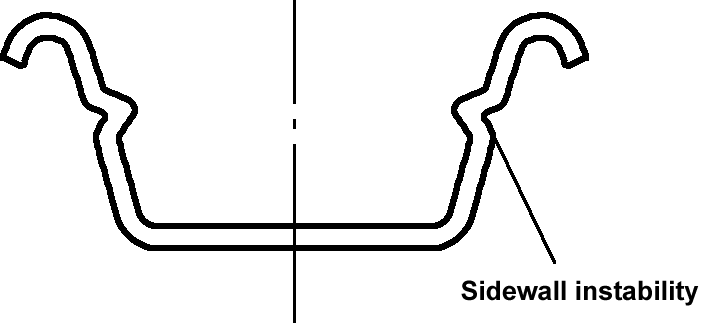

Instabilidade da parede lateral |  | 1) A primeira dobragem apenas dobra 1/4 de arco do produto semi-acabado. Devido ao fraco fluxo de metal durante a bainha do rolo, a alta pressão resulta na instabilidade da parede lateral 2) A rugosidade da superfície R da matriz côncava da bainha do rolo é elevada, aumentando a resistência à fricção durante a bainha do rolo | 1) Dobrar o produto semi-acabado num arco de 1/2 2) Reduzir a rugosidade da superfície no filete da matriz côncava da bainha do rolo 3) Substituir os componentes elásticos para aumentar a pressão no fundo da peça de trabalho |