Devido às diferentes formas, tamanhos, requisitos de precisão, volumes de produção e propriedades dos materiais das peças estampadas, é necessária uma gama diversificada de processos de estampagem é utilizado. As operações de estampagem podem essencialmente ser classificadas em dois tipos principais: processos de corte e de enformação.

O apagamento refere-se à força exercida nas chapas metálicas, causando uma tensão que excede a resistência ao cisalhamento do material, resultando em tosquia ou cisalhamento localizado.

O objetivo durante o processo de estampagem O corte de chapa consiste em separar a peça de trabalho (ou chapa em bruto) da chapa metálica ao longo de uma linha de contorno pré-determinada. Dependendo da qualidade da secção transversal requerida, o corte em bruto pode ainda ser dividido em corte convencional, que separa por rutura, e corte de precisão, que separa por deformação. Cada processo engloba várias formas de corte, tais como aparar, cortar arestas e perfurar.

Os processos de conformação ocorrem quando a peça em bruto é sujeita a forças externas que excedem o limite de elasticidade do material, causando deformação plástica e moldando a peça de trabalho numa forma específica sem fissuras. Existem muitos tipos de processos de conformação, incluindo dobragem, estampagem profunda, extrusão a frio e abaulamento.

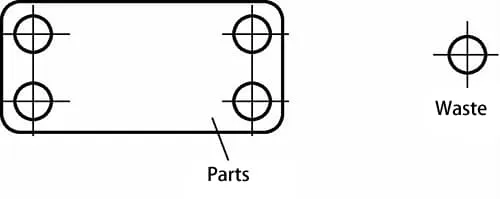

Para aumentar ainda mais a eficiência da produção de estampagem, é comum combinar duas ou mais operações básicas num único processo, conhecido como operação composta. Os exemplos incluem corte → puncionamento, corte → estampagem profunda → corte de arestas e corte → puncionamento → dobragem. Estas operações compostas são adaptadas às necessidades reais da peça, muitas vezes conseguidas através da melhoria da estrutura da matriz.

As matrizes utilizadas para operações compostas são conhecidas como matrizes compostas. Trata-se de um tipo de matriz prometedor e eficiente que pode melhorar significativamente a eficiência da produção, reduzir os custos das peças e facilitar a produção automatizada.

Em resumo, as operações de estampagem podem ser classificadas nos dois tipos fundamentais seguintes, com base no modo de deformação:

1) Processos de corte, que incluem o corte, a separação, o corte em branco, a perfuração, o entalhe, o corte de arestas, o corte, o corte de barbear, o corte de discos, o corte de rolos, corte por cisalhamentoe corte longitudinal, como indicado no Quadro 1-1.

Quadro 1-1 Processos de separação

| Nome da operação | Diagrama esquemático | Características e aplicações |

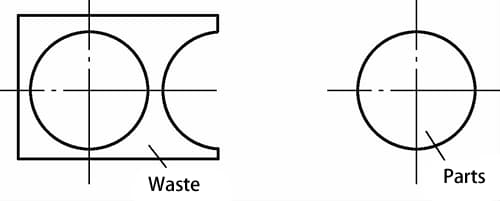

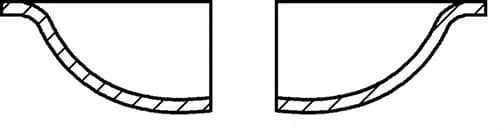

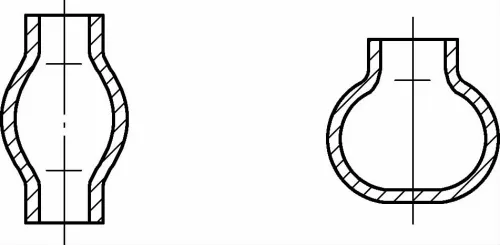

| Branqueamento |  | Ao perfurar com uma matriz ao longo de uma curva de contorno fechada, a secção perfurada torna-se a peça, que é utilizada para fabricar componentes planos de várias formas. |

| Perfuração |  | A perfuração com uma matriz que segue uma curva de contorno fechada, a secção perfurada é uma sucata. |

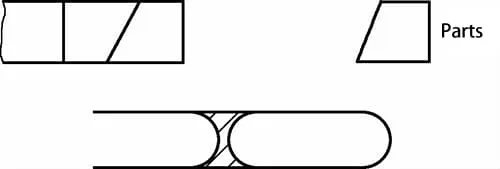

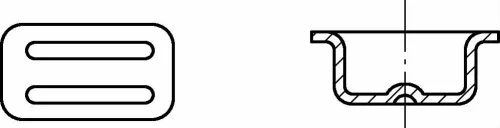

| Corte |  | Utilização de uma tesoura ou de uma matriz para cortar ao longo de uma linha de contorno aberta, normalmente utilizada para processar componentes planos de forma simples. |

| Aparar |  | Aparar as arestas das peças moldadas para as limpar ou cortar em formas específicas. |

| Corte longitudinal |  | Os produtos semi-acabados formados por estampagem são cortados em duas ou mais partes, frequentemente utilizadas após a estampagem em pares ou agrupadas de componentes simétricos. |

Os processos de conformação incluem extrusão a frio, dobragem, estiramento profundo, flangeamento, abaulamento, estrangulamento, laminação, ondulação, estampagem e estampagem, conforme detalhado na Tabela 1-2.

Processo de conformação Tabela 1-2

| Nome do processo | Diagrama esquemático | Características e aplicações |

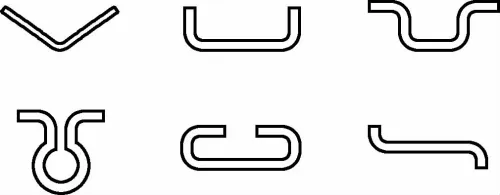

| Dobragem |  | A dobragem de chapas metálicas ao longo de uma linha reta para criar várias formas permite o processamento de peças complexas. |

| Rolamento |  | O enrolamento da extremidade da chapa metálica numa cabeça redonda quase fechada é utilizado para fabricar peças semelhantes a dobradiças. |

| Torcer |  | Torção de produtos semi-acabados perfurados num ângulo específico. |

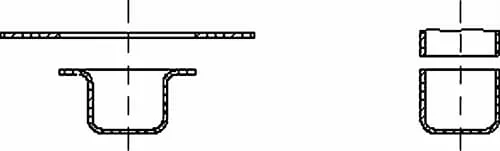

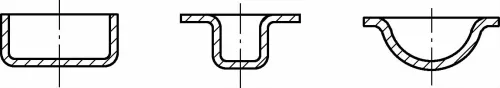

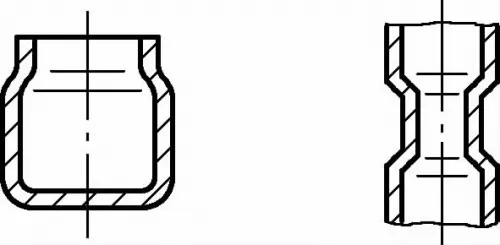

| Desenho profundo |  | Moldagem de peças em bruto de chapa metálica em várias peças ocas com um determinado volume. |

| Desbaste e repuxo profundo |  | Transformação posterior de produtos semi-acabados ocos de repuxo profundo em peças com uma base mais espessa do que as paredes laterais. |

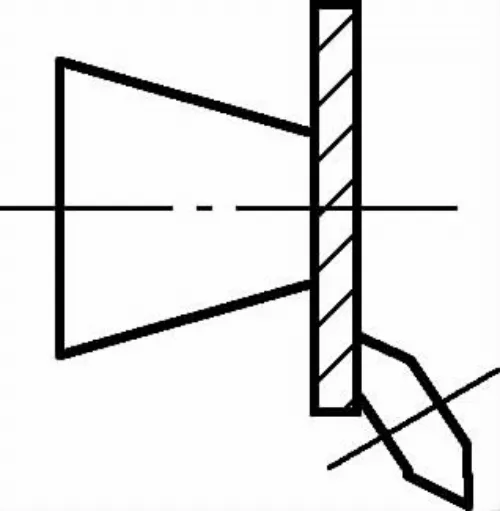

| Piercing |  | Perfuração de chapas pré-perfuradas ou de chapas não perfuradas para criar arestas verticais. |

| Flangeamento |  | Moldagem das arestas de produtos semi-acabados de chapa metálica em arestas verticais ao longo de curvas ou arcos. |

| Dobragem por tração |  | Obtenção de deformação por flexão sob a ação combinada de forças de tração e momentos de flexão para produzir peças com elevada precisão. |

| Abaulamento |  | Conformação de peças com várias formas espaciais de superfície curva sob tensão de tração biaxial. |

| Ondulante |  | Criação de diversas formas de saliências e reentrâncias na superfície de chapas metálicas em bruto ou de peças, utilizando métodos de conformação em alto-relevo. |

| Queimadura |  | Ampliação das dimensões radiais de uma extremidade de uma peça bruta oca ou de uma peça bruta tubular. |

| Necking |  | Redução das dimensões radiais de uma área específica de uma peça bruta oca ou de uma peça bruta tubular. |

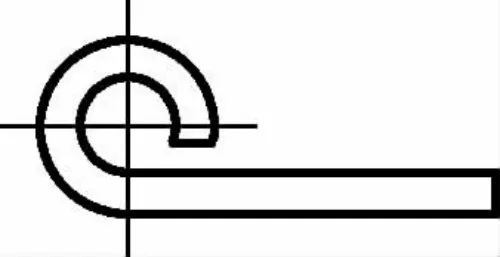

| Formação de espirais |  | Moldagem progressiva de peças em bruto com rolos em estado de rotação. |

| Alisamento |  | Correção da forma das peças para melhorar a precisão dimensional das peças formadas ou para obter pequenos raios de curvatura. |