Conhecimentos fundamentais de desenho técnico

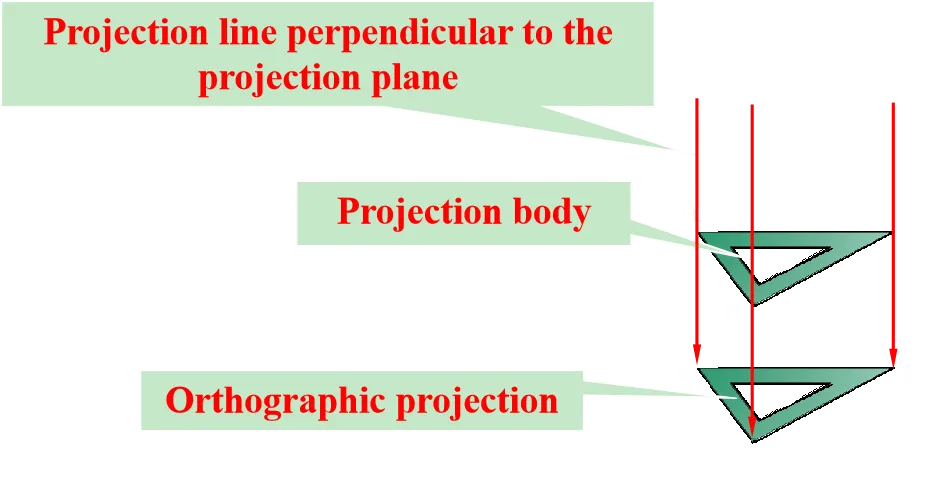

Projeção ortográfica

O método de projeção representa de forma precisa e completa a forma e a estrutura de uma forma, e é amplamente utilizado em desenhos de engenharia devido à sua simplicidade e boas propriedades de medição.

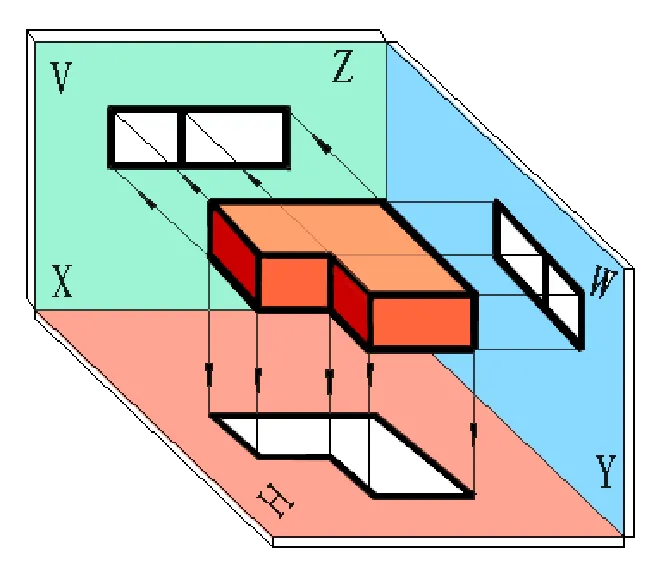

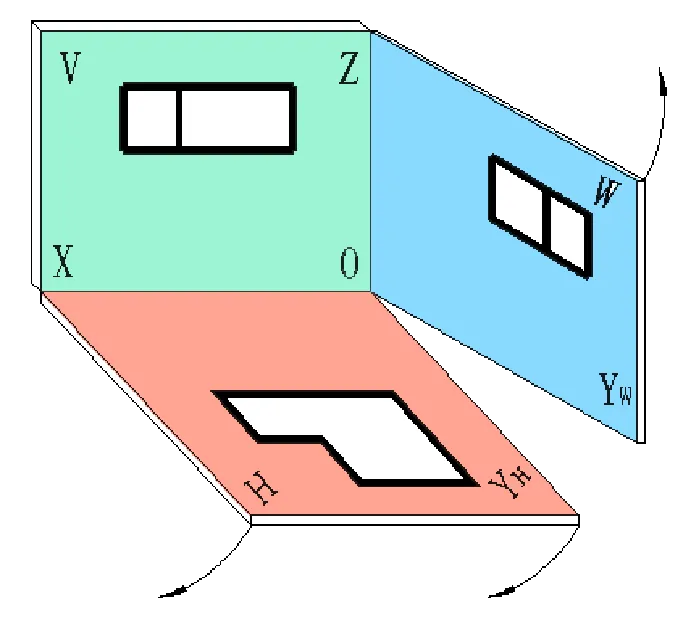

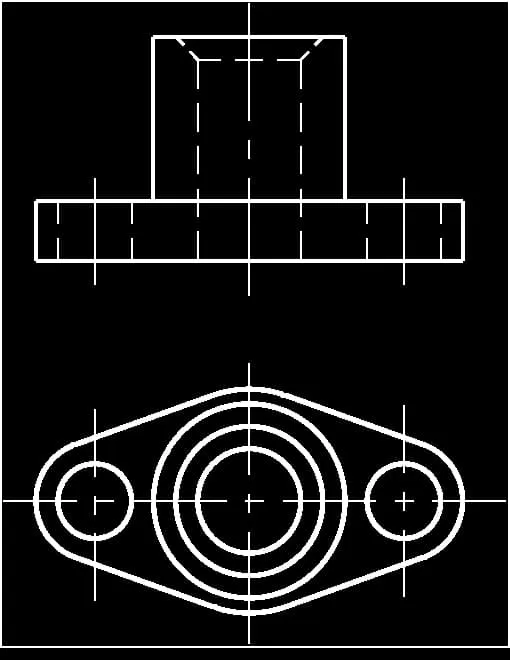

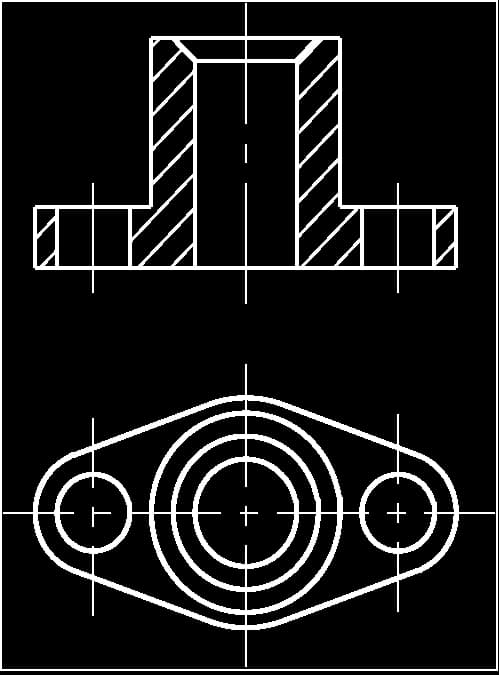

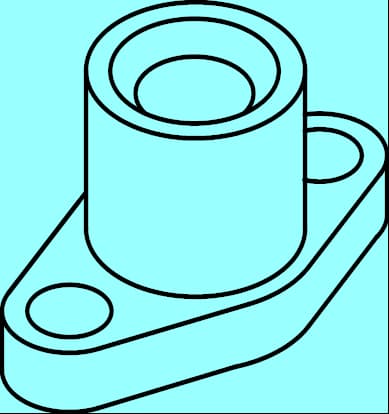

Desenho de três vistas

A relação de projeção do desenho de três vistas: o comprimento é representado na vista frontal, a altura é representada na vista superior e a largura é representada na vista lateral.

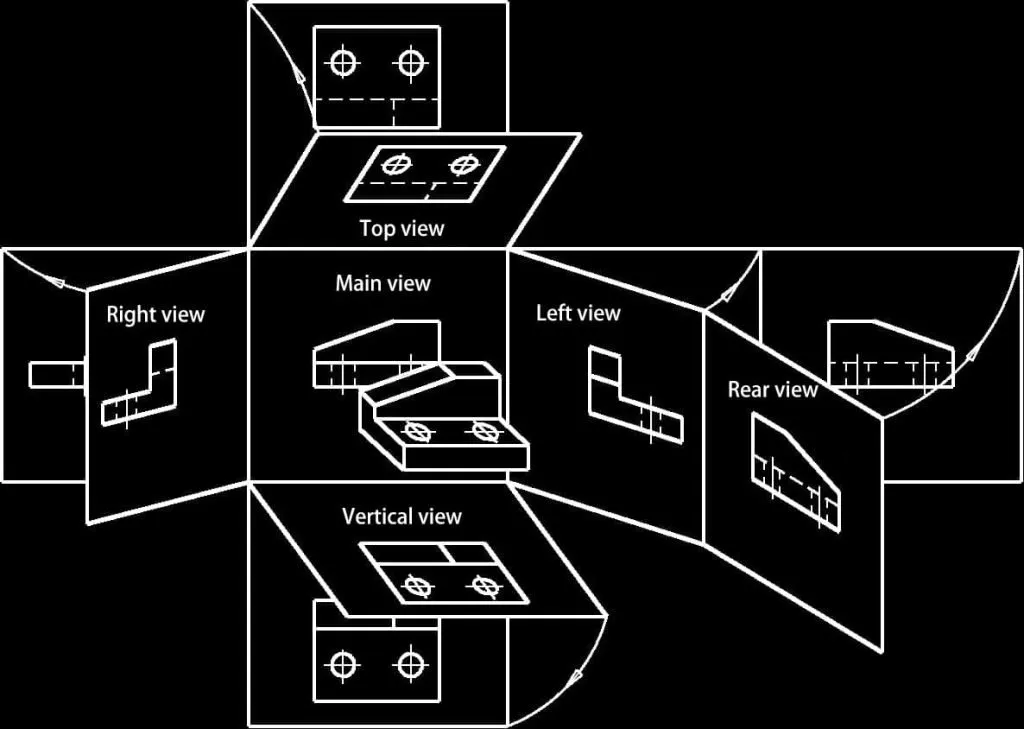

Vistas básicas

Para além das três vistas básicas (vista frontal, vista superior, vista esquerda), as vistas adicionais incluem a vista direita, a vista inferior e a vista traseira.

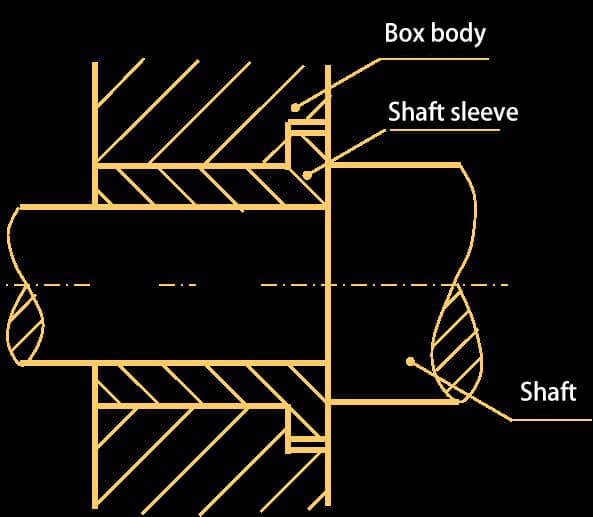

Vista em corte

Ao expressar a estrutura interna de uma peça de máquina usando vistas, a estrutura interna é representada usando linhas tracejadas. Quanto mais complexa for a forma da estrutura interna, mais linhas tracejadas aparecerão na vista, o que pode afetar a clareza do desenho e torná-lo inconveniente para visualização e dimensionamento.

Para reduzir o número de linhas tracejadas na vista e garantir a clareza, o método da vista em corte pode ser utilizado para representar a estrutura interna e a forma da peça da máquina.

Rugosidade da superfície e ajuste de tolerância

1. Rugosidade da superfície

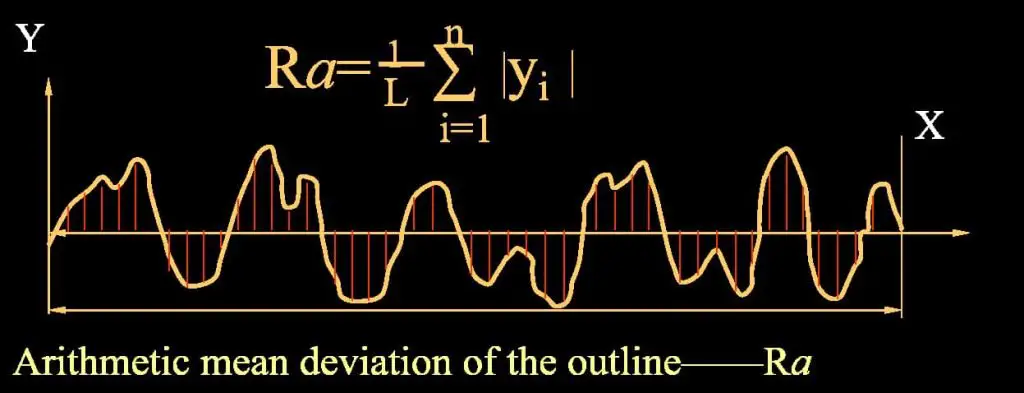

A rugosidade da superfície refere-se aos erros de forma microgeométricos formados por pequenos espaçamentos e picos e vales na superfície maquinada de uma peça.

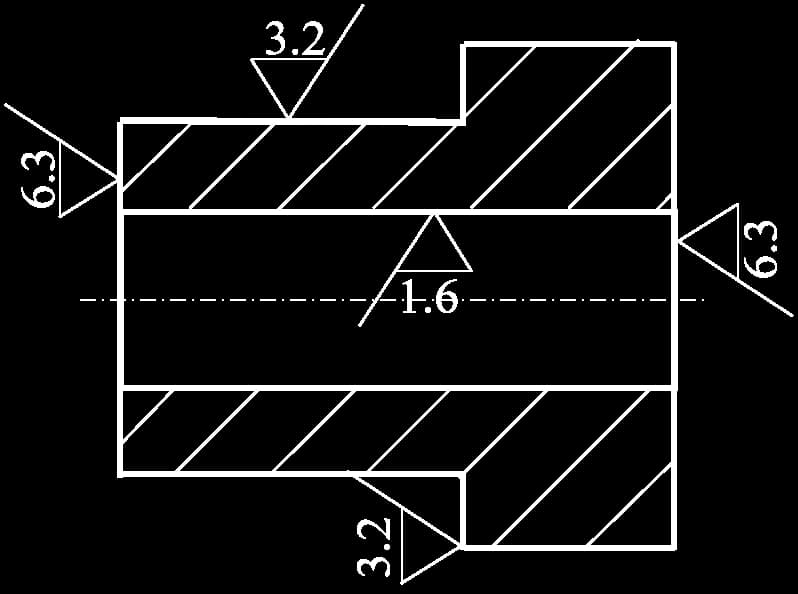

O parâmetro principal para avaliar a rugosidade da superfície é o desvio médio aritmético do perfil, Ra.

- Desvio médio aritmético do perfil-Ra

- Altura máxima do perfil pico a vale-Rz

Símbolo da rugosidade da superfície

| símbolo | Significado e descrição: |

| Superfície obtida por qualquer método (utilizada isoladamente, não tem significado) |

| Superfície obtida por métodos de remoção de material |

| Superfície obtida por métodos de remoção não-materiais |

| Linha horizontal utilizada para indicar os parâmetros e as descrições pertinentes | |

| Indica que todas as superfícies têm o mesmo requisito de rugosidade superficial |

Exemplo de notação de rugosidade da superfície:

Quando a maioria das superfícies de uma peça tem o mesmo requisito de rugosidade, o símbolo para a mais comummente utilizada pode ser uniformemente anotado no canto superior direito do desenho, juntamente com a adição da palavra "outros".

Por exemplo:

A unidade do parâmetro de rugosidade da superfície é μm.

2. Ajuste de tolerância

Conceitos básicos e nomenclatura

- Dimensão de base: Dimensão determinada durante o projeto.

- Dimensão real: Dimensão medida depois de a peça ser fabricada.

- Dimensão limite: Dois valores limite que permitem a variação real da dimensão da peça.

- Dimensão limite máxima: Valor máximo admissível para a dimensão efectiva.

- Dimensão limite mínima: Valor mínimo admissível para a dimensão efectiva.

Condição para a aceitação da peça: Dimensão limite máxima > dimensão efectiva > dimensão limite mínima.

Exemplo:

- O diâmetro de um eixo é Φ50±0,008

- Dimensão básica: Φ50

- Dimensão limite máxima: Φ50.008

- Dimensão limite mínima: Φ49.992

Condição para aceitação da peça: Φ50,008 ≥ dimensão real ≥ Φ49,992.

Desvio Dimensional e Tolerância, Diagrama de Zona de Tolerância

Desvio superior = Dimensão limite máxima - Dimensão de base

Desvio inferior = Dimensão limite mínima - Dimensão de base

Tolerância dimensional (designada por tolerância): Variação admissível nas dimensões efectivas.

Tolerância = Dimensão limite máxima - Dimensão limite mínima = Desvio superior - Desvio inferior

Exemplo: Φ50±0.008

Desvio superior = 50,008 - 50 = +0,008 (o desvio pode ser positivo ou negativo)

Desvio inferior = 49,992 - 50 = -0,008

Tolerância = 0,008 - (-0,008) = 0,016 (a tolerância é sempre positiva)

Ajusta-se

(1) Conceito de ajuste: A relação entre a zona de tolerância dos furos e dos veios com as mesmas dimensões de base.

Folga ou interferência: δ = tamanho real do furo - tamanho real do eixo,δ ≥ 0 folga,δ ≤ 0 interferência

(2) Tipos de ajustes: Ajuste de folga, ajuste de interferência, ajuste de transição

(3) Base dos encaixes:

① Sistema de furo fundamental: O símbolo de desvio básico para o furo básico é "H".

② Sistema de veios fundamentais: O símbolo de desvio básico para o eixo básico é "h".

A notação de ajuste é:

Tamanho básico Símbolo de desvio básico para furo, grau de tolerância / Símbolo de desvio básico para eixo, grau de tolerância

Por exemplo:

- Φ30 H8/f7 Sistema de furos fundamentais ajuste livre

- Φ40 H7/n6 Ajuste de transição do sistema de orifícios fundamental

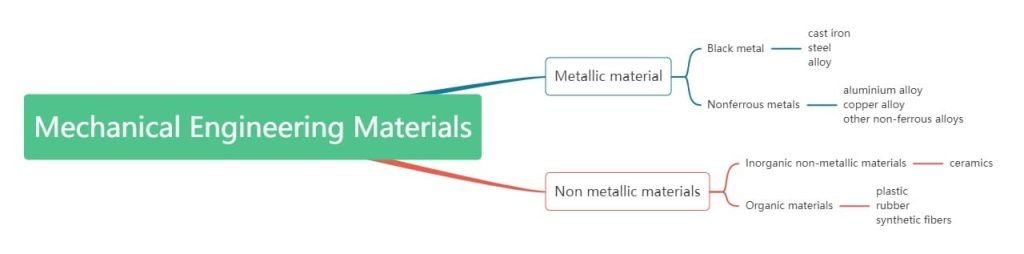

Materiais comuns e tratamento térmico

Materiais comuns

Materiais de aço (metais ferrosos)

1. Aço não ligado (aço-carbono)

- Ligas ferro-carbono contendo menos de 2% de carbono, com um mínimo de impurezas.

- Classificados por fração mássica: aço de baixo carbono, aço de médio carbono, aço de alto carbono.

- Classificados por grau de qualidade: qualidade normal, qualidade superior e qualidade especial.

- Classificados por utilização: aço-carbono para construção, aço-carbono para ferramentas.

2. Aço-liga

Adicionado artificialmente com Cr, Mn, Ni, Ti, Mo, etc., com elevada resistência, tenacidade, dureza e certas propriedades especiais (tais como resistência à corrosão, resistência a altas temperaturas, etc.).

3. Ferro fundido

Apresenta um bom desempenho de fundição, redução da fricção, absorção de vibrações, maquinabilidade, baixa sensibilidade ao entalhe, processo de produção simples e baixo custo.

- Ferro fundido cinzento: C - sob a forma de flocos de grafite em estado livre.

- Ferro fundido dúctil: C - sob a forma de grafite esferoidal, com maior resistência, boa plasticidade e tenacidade.

Tratamento térmico do aço

1. Definição de tratamento térmico:

Aquecimento, isolamento, arrefecimento → alteração da estrutura global ou superficial do metal para obter as propriedades desejadas.

2. Tipos de tratamento térmico:

- Tratamento térmico comum: recozimento, normalização, têmpera, revenido

- Tratamento térmico de superfície e tratamento térmico químico: aquecimento por indução, aquecimento por chama, aquecimento por resistência, aquecimento eletrolítico, cementação, nitruração, cementação e nitruração, etc.

3. Outros tratamentos térmicos

- Recozimento: aquecimento, isolamento, arrefecimento do forno

Objetivo: reduzir a dureza, afinar o grão, eliminar as tensões internas

- Normalização: aquecimento, isolamento, arrefecimento do ar

Objetivo: semelhante ao recozimento, com um desempenho mecânico superior

- Têmpera: aquecimento, isolamento, arrefecimento com água, óleo ou salmoura

Objetivo: aumentar a dureza e a resistência ao desgaste das peças, reforçar o material. No entanto, após a têmpera, ocorrem tensões internas que tornam o material frágil, exigindo a têmpera.

- Revenimento: Após a têmpera, a peça é aquecida abaixo da temperatura crítica, mantida e depois arrefecida a uma velocidade específica.

Objetivo: Atingir a dureza exigida pelos desenhos de conceção, eliminar as tensões internas.

Tipos de processos de têmpera:

- Têmpera a baixa temperatura (150~250°C)

- Têmpera a média temperatura (350~500°C)

- Têmpera a alta temperatura (500~650°C)

- Tratamento de envelhecimento: Têmpera + revenido a alta temperatura

- Tratamento térmico de superfície: Um processo de tratamento térmico que apenas aquece e arrefece a superfície do aço sem alterar a sua composição.

Objetivo: Melhorar a dureza da superfície e a resistência ao desgaste da peça.

- Tratamento térmico químico: Colocação do aço num meio ativo a uma determinada temperatura, mantendo-o, permitindo que um ou mais elementos se infiltrem na sua superfície, alterando a sua composição química e estrutura, e obtendo um melhor desempenho da superfície para cumprir os requisitos técnicos.

Objetivo: Melhorar a resistência ao desgaste da superfície, a resistência à corrosão, a resistência à oxidação e a resistência à fadiga da peça de aço.

Materiais de chapa metálica

1. Placa electrolítica: (também conhecida como placa galvanizada) SECC (N) (placa resistente a impressões digitais), SECC (P), DX1, DX2, SECD (placa de estiramento).

Dureza do material: HRB50°±5°, placa de alongamento: HRB32°~37°.

2. Chapas laminadas a frio: SPCC, SPCD (placa de estiramento), 08F, 20, 25, Q235-A, CRS. Dureza do material: HRB50°±5°, placa de estiramento: HRB32°~37°.

3. Placa de alumínio: AL, AL (1035), AL (6063), AL (5052), e assim por diante.

4. placa laminada a quente: Q435, Q436, QSPH75, ZJ330B, ZJ400, Q195, Q215, Q235B, Q226, 08KP, 08YU, HJ41, HP295, etc.

5. Placa de aço inoxidável: SUS, SUS3012Cr13, 1Cr18Ni9Ti, etc.

6. Outros materiais normalmente utilizados incluem: chapa de cobre puro (T1, T2), chapa laminada a quente, chapa de aço para molas, chapa de alumínio-zinco, perfis de alumínio, etc.

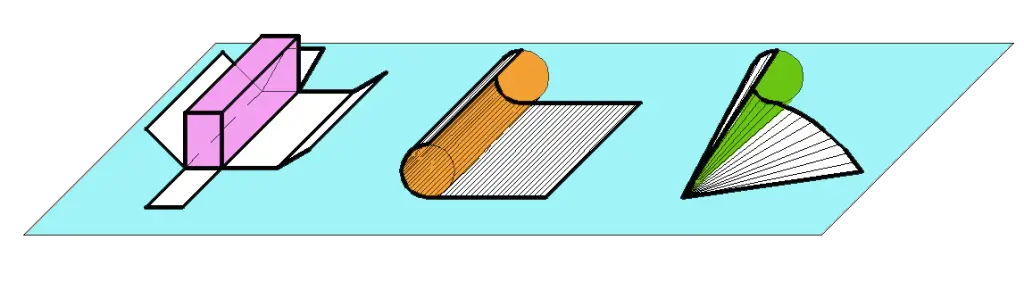

Diagrama de desdobramento de superfície

O processo de achatamento sequencial e contínuo de uma superfície tridimensional num plano, de acordo com a sua forma e tamanho reais, é designado por desdobramento de uma superfície tridimensional. O diagrama resultante obtido após o desdobramento é chamado de diagrama de desdobramento de superfície.

A superfície tridimensional divide-se em superfícies desenvolvíveis (as superfícies de sólidos planos; superfícies cilíndricas e cónicas em sólidos curvos) e superfícies não desenvolvíveis (como as superfícies esféricas e helicoidais).

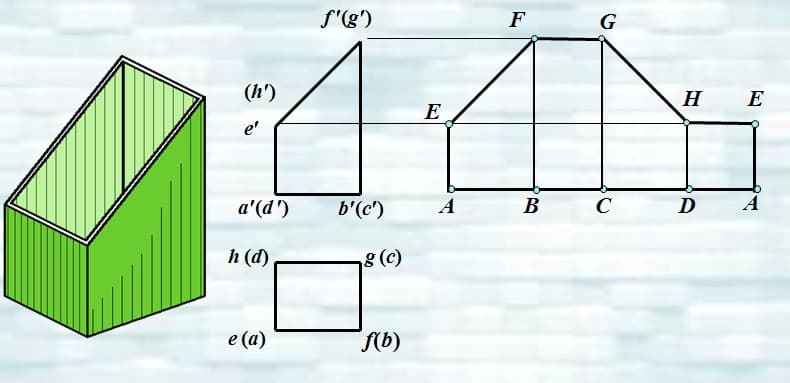

Desdobramento de sólidos planos

Exemplo: Desdobramento da superfície de um prisma

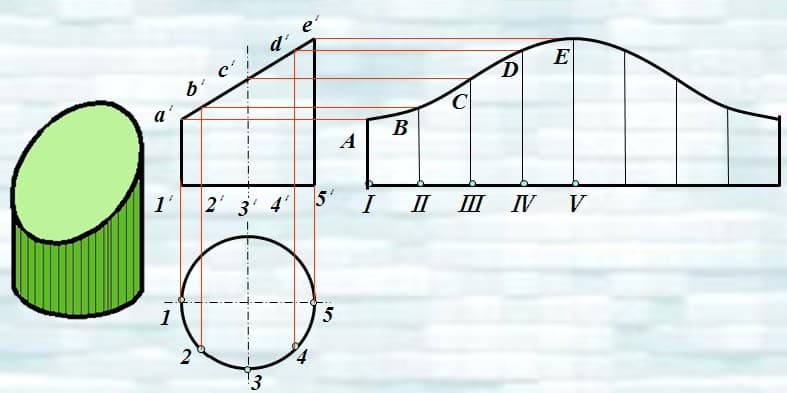

Desdobramento de superfícies desenvolvíveis

Exemplo: Desdobramento de uma superfície cilíndrica circular oblíqua

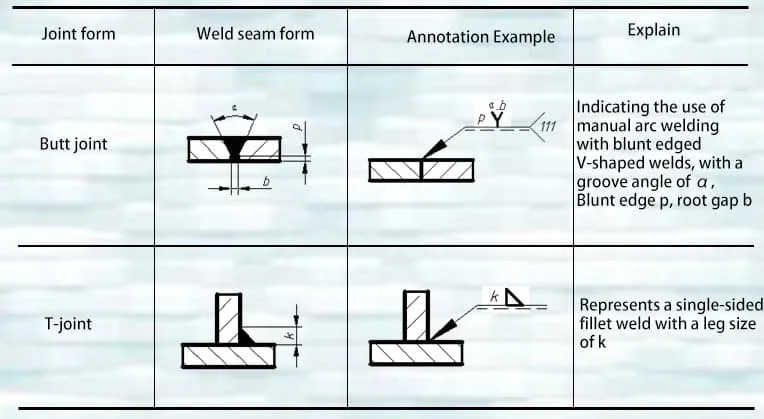

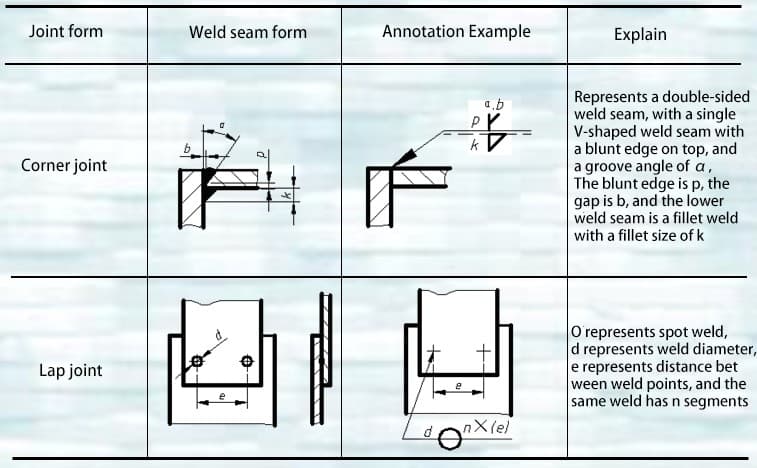

Símbolos de soldadura

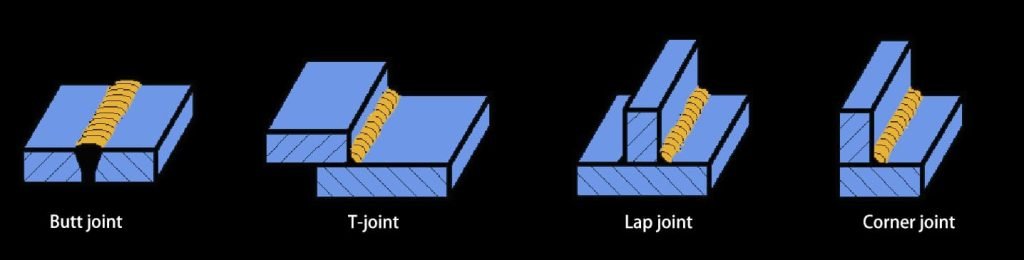

Juntas soldadas comuns:

Um diagrama de soldadura é um padrão utilizado para os processos de soldadura. Para além de expressar claramente a estrutura da peça de trabalho soldada, deve também indicar claramente a posição da soldadura, a forma da junta e as suas dimensões.

A soldadura no modelo pode ser representada utilizando métodos de desenho técnico. A fim de simplificar a soldadura no modelo, os símbolos de soldadura e os códigos numéricos para métodos de soldadura são geralmente utilizados para a representação.

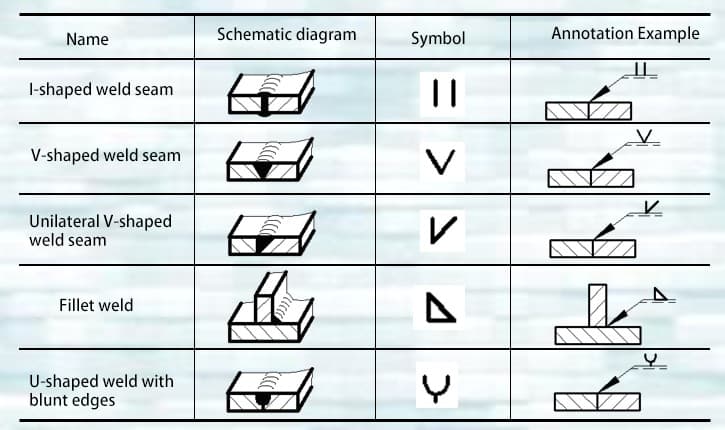

Símbolos de soldadura (GB324-1988)

Símbolos básicos: Símbolos que representam a forma da secção transversal da soldadura.

Símbolos básicos comuns para soldaduras e exemplos das suas anotações.

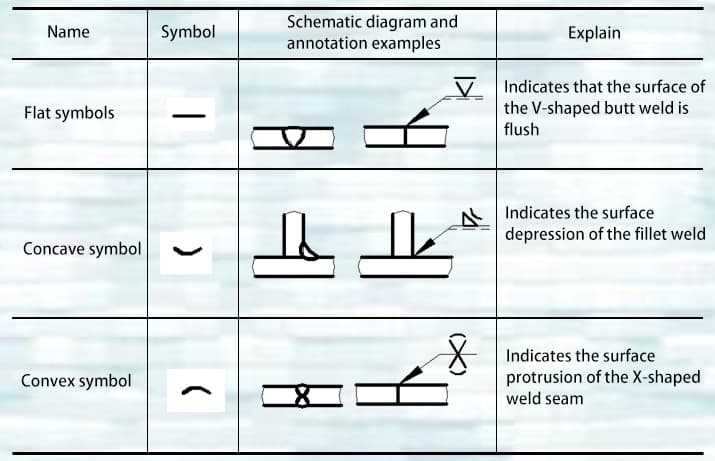

Símbolos suplementares: Símbolos que representam as características da forma da superfície da soldadura.

Símbolos suplementares e exemplos das suas anotações.

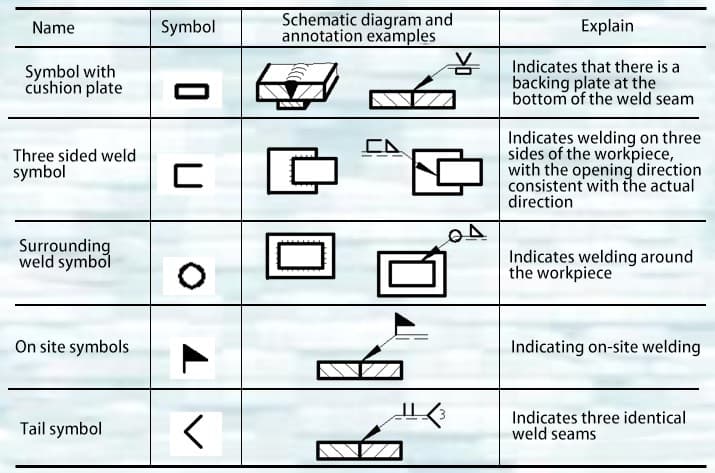

Símbolos suplementares: Símbolos utilizados para complementar a descrição de certas características da soldadura.

Símbolos suplementares e exemplos das suas anotações.

Notação típica de símbolos de soldadura

Exemplo de notação de símbolos de soldadura (1)

Exemplo de notação de símbolos de soldadura (2)

Conformação de chapas metálicas em engenharia mecânica

Vantagens da conformação mecânica

Em comparação com a conformação manual, a vantagem mais significativa da conformação mecânica de chapas metálicas é a sua elevada precisão de processamento, elevado grau de automatização e eficiência de produção muito elevada.

Processos de conformação e equipamento comum

Corte de materiais:

O corte de material consiste em cortar o material nas formas pretendidas com base em desdobramento. Existem vários métodos de corte de materiais, que podem ser classificados em cisalhamento, perfuração e corte a laser com base no tipo de máquina-ferramenta e no princípio de funcionamento.

1. Cisalhamento: Este método consiste em cortar as formas pretendidas utilizando um máquina de corte ou cisalhamento. A precisão pode atingir 0,2 mm ou mais, sendo principalmente utilizada para cortar tiras ou materiais de limpeza.

2. Puncionamento: O corte do material é efectuado utilizando uma máquina de puncionar de controlo numérico (NC) ou uma prensa de puncionar convencional. Ambos os métodos podem atingir uma precisão de 0,1 mm ou mais. No entanto, o primeiro pode deixar marcas de faca durante o corte e tem uma eficiência relativamente inferior, enquanto o segundo tem uma eficiência elevada mas implica custos iniciais elevados, sendo adequado para a produção em grande escala.

2.1 Em Puncionadeiras CNCA mesa de trabalho move-se para perfurar e cortar a chapa metálica, produzindo a forma pretendida da peça de trabalho.

2.2 Numa prensa de punção convencional, o movimento das matrizes superior e inferior, utilizando uma matriz de corte, perfura a forma pretendida da peça de trabalho. Geralmente, uma prensa de punção convencional tem de ser utilizada em conjunto com um tosquia para perfurar a forma pretendida. Isto significa que o material da tira é primeiro cortado pela máquina de corte e depois a prensa de punção é utilizada para perfurar a forma pretendida da peça de trabalho.

3. Corte a laser - Utilização de equipamento de corte a laser para cortar continuamente a chapa metálica e obter a forma pretendida da peça. As suas características incluem uma elevada precisão e a capacidade de processar peças com formas muito complexas, mas o custo de processamento é relativamente elevado.

Formação:

A conformação por máquina inclui principalmente dobragem e conformação e estampagem e conformação.

1. Enformação por flexão - O máquina de dobrar fixa as matrizes superior e inferior nas mesas de trabalho superior e inferior da máquina de dobragem e utiliza um servomotor para acionar o movimento relativo da mesa de trabalho. Combinado com as formas das matrizes superior e inferior, isso alcança a formação de flexão da chapa metálica. A precisão de formação de flexão pode chegar a 0,1 milímetros.

2. Estampagem por conformação - A imprensa utiliza a energia gerada pelo volante acionado pelo motor para acionar a matriz superior. Ao combinar as formas relativas das matrizes superior e inferior, a chapa metálica deforma-se, conseguindo o processamento e a formação da peça de trabalho. A precisão de formação da estampagem pode atingir mais de 0,1 mm. A prensa pode ser dividida em prensas convencionais e prensas de alta velocidade.

Processo de soldadura de chapas metálicas

Características de soldadura: A chapa metálica é composta principalmente por chapas ou perfis de aço, e os métodos de soldadura mais utilizados incluem a soldadura por CO2 soldadura blindada e soldadura manual por arco. A soldadura tem as vantagens de poupar aço, operação simples e bom desempenho de vedação.

Processo de soldadura por arco

A soldadura por arco manual é um método que utiliza a operação manual para manipular as varas de soldadura e soldar a peça de trabalho utilizando um arco elétrico. À medida que o arco se move, é continuamente gerada uma nova poça de fusão e o metal fundido na poça original arrefece e solidifica continuamente para formar uma soldadura, unindo assim as duas partes da peça de trabalho num todo. A máquina de soldadura por arco é mostrada na Figura 4-1.

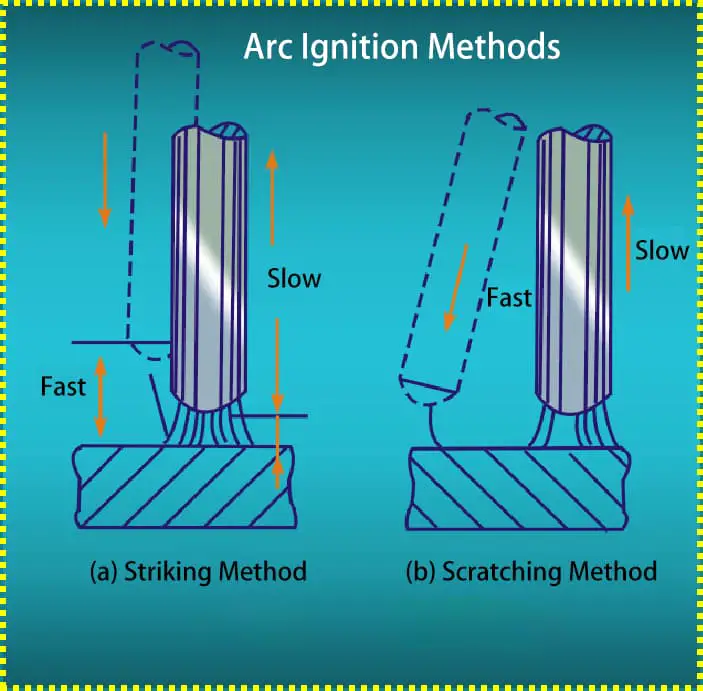

Métodos de ignição por arco elétrico:

(1) Método de riscar:

O método de golpear consiste em tocar verticalmente a vareta de soldadura para a peça de trabalho, levantando depois rapidamente a vareta de soldadura e mantendo uma distância de cerca de 3-4 mm da peça de trabalho para gerar um arco elétrico. Este método é utilizado principalmente em áreas estreitas ou sensíveis a riscos da peça de trabalho, como se mostra na Figura 4-2a.

(2) Método de raspagem:

Raspar ligeiramente a vareta de soldadura na peça de trabalho (cerca de 20 mm de comprimento) e, em seguida, manter uma distância de cerca de 3-4 mm da peça de trabalho para gerar um arco elétrico, como se mostra na Figura 4-2b.

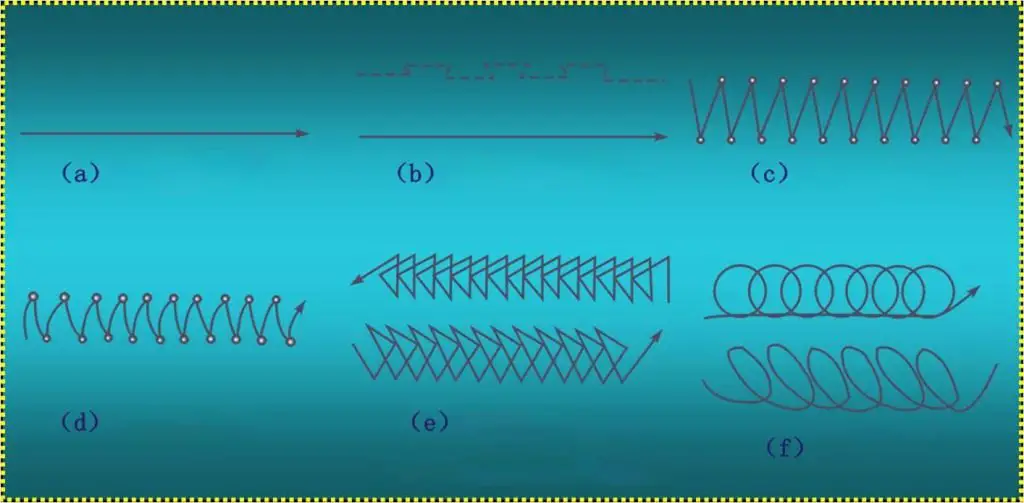

Direcções de movimento da vareta de soldadura:

(1) Método de deslocação em linha reta:

O método de deslocação em linha reta não envolve qualquer oscilação lateral e é adequado para a soldadura topo a topo sem chanfradura para espessuras de chapa de 3-5 mm, bem como para a primeira camada de soldadura multicamada e soldadura multipasse, como se mostra na Figura 4-3a.

(2) Método de deslocação em linha reta para trás e para a frente:

O método de deslocação em linha reta para trás e para a frente envolve a extremidade da vareta de soldadura que faz uma oscilação linear para trás e para a frente ao longo do cordão de soldadura, como se mostra na Figura 4-3b.

(3) Método de deslocação em ziguezague:

O método de deslocação em ziguezague implica que a extremidade da vareta de soldadura faça um movimento contínuo em ziguezague para a frente e faça uma breve pausa nos pontos de viragem de ambos os lados, como se mostra na Figura 4-3c.

(4) Método de deslocação em forma de crescente:

O método de deslocação em forma de crescente implica que a extremidade da vareta de soldadura faça um movimento contínuo para a frente, em forma de crescente, da esquerda para a direita, e faça uma breve pausa nos pontos de viragem de ambos os lados, como se mostra na Figura 4-3d.

(5) Método de deslocação triangular:

O método de deslocação triangular divide-se em método de deslocação triangular reto e método de deslocação triangular inclinado, como mostra a Figura 4-3e.

(6) Método de deslocação circular:

O método de deslocação circular divide-se em método de deslocação circular reto e método de deslocação circular inclinado, como mostra a figura 4-3f.

Posições de soldadura:

(1) Soldadura plana:

A soldadura plana pode ser dividida em soldadura plana de topo e soldadura plana de filete.

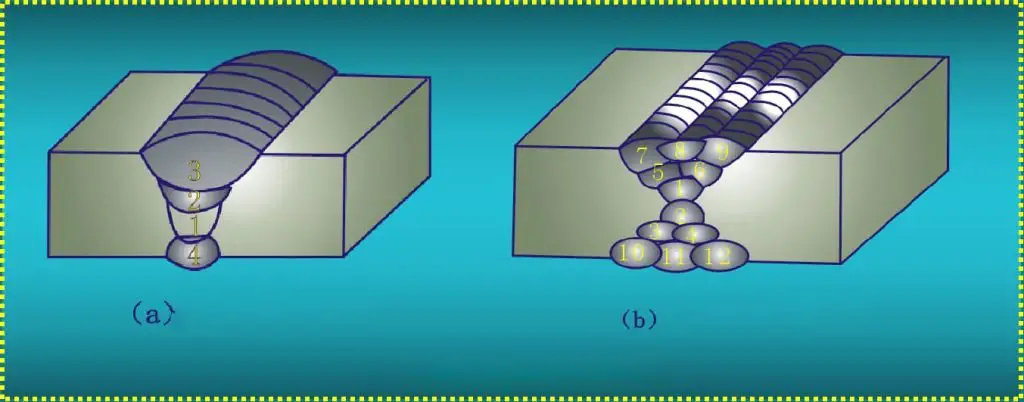

Quando a espessura da peça de trabalho é inferior a 6 mm, geralmente é usada a soldagem de topo plano sem ranhura. É aconselhável usar um diâmetro de haste de solda de $3 ~ φ4mm para soldagem a arco curto, garantindo que a profundidade da piscina de solda atinja 2/3 da espessura da placa, a largura da solda atinja 5 ~ 8mm e o método de soldagem esteja em um movimento em linha reta.

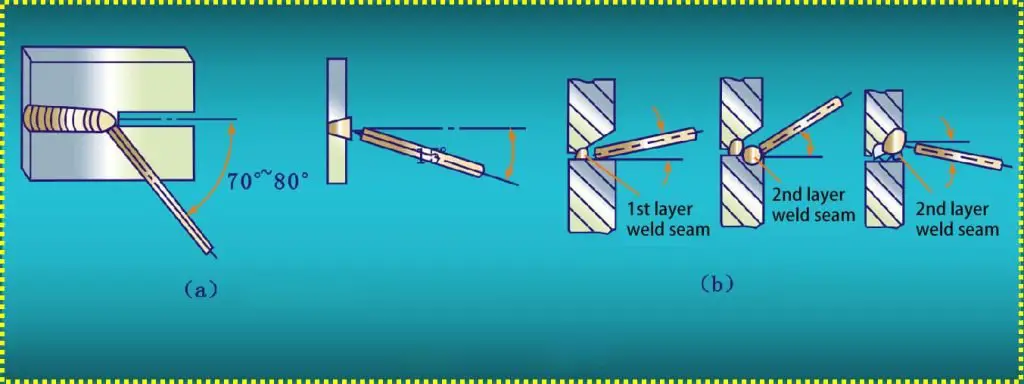

Quando a espessura da peça de trabalho é superior a 6 mm, deve ser utilizada a soldadura topo a topo de ranhura plana, dividida em soldadura de várias camadas ou soldadura de várias passagens, como se mostra na Figura 4-4.

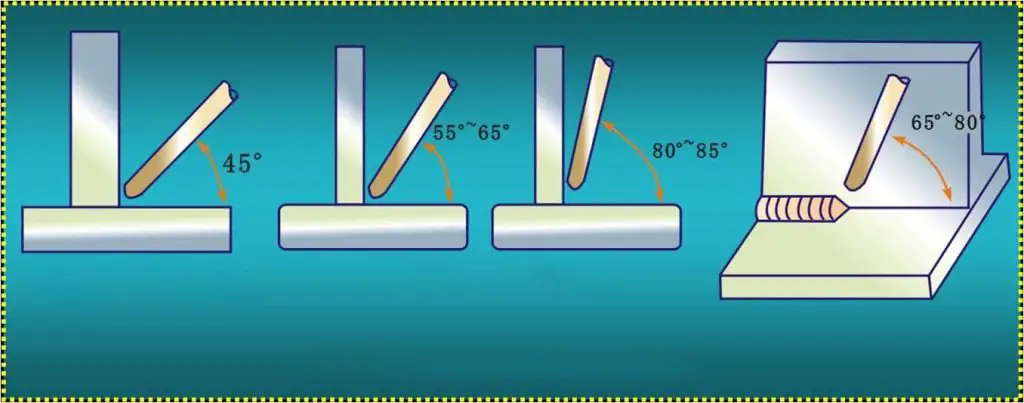

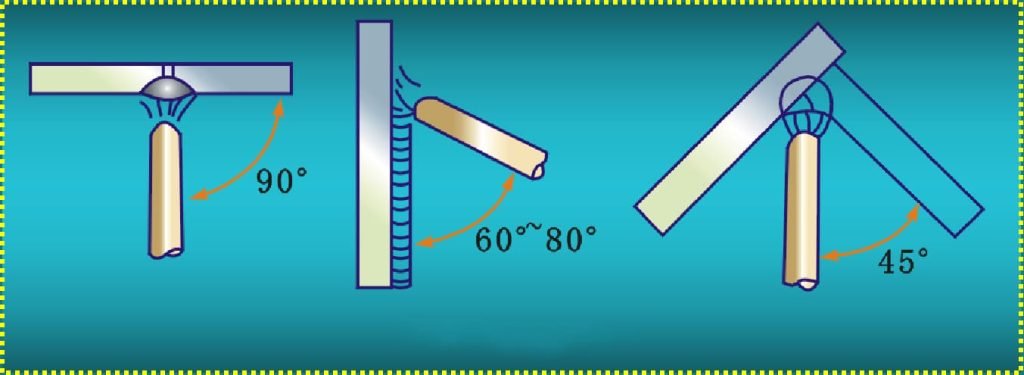

A soldadura de filetes refere-se principalmente à soldadura de juntas em T e juntas sobrepostas. Estes dois métodos de soldadura são semelhantes. A soldadura em filete utiliza tipicamente varetas de soldadura de 3~5mm, com o ângulo da vareta de soldadura como mostrado na Figura 4-5.

(2) Soldadura vertical:

A poça de fusão na soldadura vertical está localizada numa superfície vertical, e existem dois métodos de soldadura: um é a soldadura de baixo para cima, e o outro é a soldadura de cima para baixo. Geralmente, é utilizado o primeiro método. Ao efetuar a soldadura vertical, o ângulo da vareta de soldadura é o indicado na Figura 4-6.

É aconselhável utilizar um diâmetro mais pequeno e uma corrente mais elevada para a soldadura por arco curto, empregando frequentemente um movimento recíproco em linha reta e um movimento triangular, construindo o cordão de soldadura passo a passo.

(3) Soldadura horizontal:

Ao realizar a soldadura horizontal, é aconselhável utilizar varetas de soldadura de menor diâmetro e correntes de soldadura mais baixas, empregando o método de arco curto e técnicas de movimento adequadas. Quando a espessura da peça de trabalho é inferior a 5 mm, é possível soldar sem um sulco, utilizando varetas de soldadura de 3,2 mm ou 4 mm, como se mostra na Figura 4-7a.

Para peças de trabalho mais espessas, devem ser utilizadas ranhuras e, neste caso, deve ser utilizado um método de soldadura de várias camadas ou de vários passes, como se mostra na Figura 4-7b.

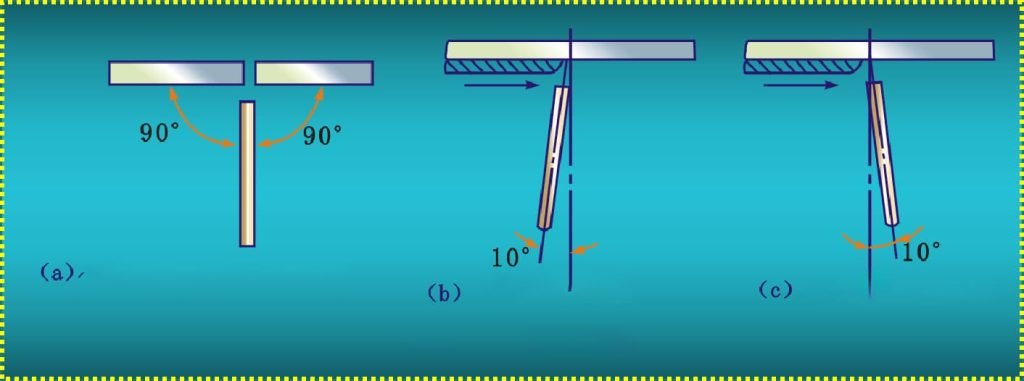

(4)Soldadura na posição plana:

Ao soldar na posição plana, é importante usar o arco mais curto possível, de modo que as gotas fundidas possam transitar imediatamente para o banho de solda, fundindo-se rapidamente com o metal fundido no banho, promovendo assim a rápida solidificação da solda. Uma vareta de soldadura de menor diâmetro, tipicamente variando de φ3 a φ4mm, deve ser selecionada, e o ângulo da vareta de soldadura deve ser como mostrado na Figura 4-8.

Procedimentos de segurança para a soldadura manual por arco:

(1) Quando os trabalhadores de chapa metálica efectuam trabalhos de soldadura à noite, devem utilizar iluminação eléctrica. A tensão segura para a iluminação eléctrica é de 36V. Em ambientes húmidos, onde a resistência do corpo humano diminui, a tensão especificada para utilização é de 12V. Ao soldar em contentores ou condutas de metal, deve ser utilizada uma tensão de 12V.

(2) Precauções durante o processo de soldadura: Antes de soldar, usar uma proteção facial, luvas de couro e sapatos isolados, e verificar se o equipamento de soldadura e as ferramentas são seguras.

Ao soldar em espaços estreitos, use calçado isolado e faça com que dois operadores alternem o trabalho. Uma pessoa deve vigiar o operador a todo o momento e, se surgirem sinais de perigo, cortar imediatamente a energia para o manuseamento.

Reforçar a proteção pessoal. Não tocar nas linhas de alta tensão durante operações a grande altitude e evitar soldar ao ar livre com tempo chuvoso.

(3) Higiene da soldadura e medidas de proteção: As instalações de ventilação são uma medida eficaz para eliminar os perigos das poeiras de soldadura e melhorar as condições de trabalho. O seu papel consiste em assegurar que o ar ambiente na zona de trabalho cumpra as normas de higiene, pelo que é importante garantir que as instalações de ventilação estejam a funcionar corretamente.

Ao soldar no interior de uma oficina, é necessário garantir que as substâncias nocivas produzidas durante o processo de soldadura sejam prontamente descarregadas e, em princípio, submetidas a um tratamento de purificação.

Ao realizar a soldadura por arco, deve ser utilizado um escudo facial com vidro de proteção. Não mudar casualmente o vidro do filtro, usar um fato de trabalho branco para refletir a luz intensa.

Soldadura por arco metálico a gás (GMAW) com dióxido de carbono (CO2) Gás de proteção

O método mais comummente utilizado é o método semi-automático de captura de CO2 máquina de soldadura por arco, como se mostra na Figura 4-20. A máquina alimenta automaticamente o fio de soldadura e fornece CO2 enquanto a soldadura ao longo da costura é efectuada manualmente.

Pode utilizar fios de soldadura com diâmetros de 0,6 mm a 0,8 mm e 1,0 mm, adequados para soldar peças de trabalho com espessuras entre 0,4 mm e 0,8 mm (como aço de baixo carbono, aço de baixa liga, aço inoxidável, etc.) em várias posições, incluindo plana, vertical e suspensa, para soldadura de filetes, soldadura de ranhuras e também pode ser utilizada para reparar ferro fundido.

1. Parâmetros do processo de soldadura com proteção de gás CO2: (Ver Tabela 4-1)

| Nome do parâmetro | Critérios de seleção | Seleção do método |

| Diâmetro do fio | O diâmetro do fio pode ser escolhido com base na espessura da peça de trabalho, na posição da junta de soldadura e nos requisitos de produtividade. | Ao soldar na posição plana em chapas de espessura média, é adequado um fio com um diâmetro de cerca de 1,6 mm. Para a soldadura em placas finas ou de espessura média em posições verticais, horizontais ou suspensas, é comum utilizar um fio com um diâmetro inferior a 1,6 mm. |

| Corrente de soldadura | A corrente de soldadura pode ser selecionada com base na espessura da peça de trabalho, no diâmetro do fio, na posição da junta de soldadura e no modo de transferência de gotas necessário. | Quando se utiliza fio com um diâmetro de 0,8 mm a 1,8 mm para a soldadura de transição de curto-circuito, a corrente de soldadura varia entre 50 A e 230 A. |

| Tensão do arco | A tensão do arco deve ser adequadamente coordenada com a corrente de soldadura. Um aumento da tensão do arco leva a um aumento correspondente da largura da soldadura, da altura do reforço e a uma diminuição da profundidade de penetração. Inversamente, uma diminuição da tensão do arco leva a uma redução da largura da soldadura. | Durante a soldadura de transição de curto-circuito, a tensão do arco está dentro da gama de 16V a 25V. Quando se utiliza um fio com um diâmetro de 1,2 mm a 3,0 mm para a soldadura de transição de gotas grossas, a tensão do arco pode ser selecionada dentro do intervalo de 25 V a 44 V. |

| Velocidade de soldadura | À medida que a velocidade de soldadura aumenta, a largura da soldadura, a altura do reforço e a profundidade de penetração diminuem em conformidade; inversamente, uma diminuição da velocidade de soldadura leva a um aumento destes parâmetros. | A velocidade de soldadura para a soldadura semi-automática varia entre 15m/h e 30m/h, enquanto que para a soldadura automática, a velocidade de soldadura pode ser ligeiramente mais rápida, geralmente não excedendo 40m/h. |

| Comprimento da extensão do elétrodo | O comprimento da extensão do elétrodo refere-se ao comprimento do elétrodo que se estende a partir da ponta de contacto durante a soldadura. | O comprimento da extensão do fio depende do diâmetro do fio. Geralmente, é adequado um comprimento de extensão do fio de aproximadamente 10 vezes o diâmetro do fio. |

| Caudal de gás CO2 | As emissões de CO2 O caudal de gás deve ser selecionado com base na corrente de soldadura, na velocidade de soldadura, no comprimento da extensão do elétrodo e no diâmetro do bocal. | Ao soldar com fio fino utilizando CO2 o gás CO2 é de aproximadamente 5L/min a 15L/min; ao soldar com fio grosso utilizando CO2 o gás CO2 O caudal de gás é de aproximadamente 15 L/min a 25 L/min. |

| Polaridade da fonte de alimentação | Em comparação com o elétrodo de corrente contínua positivo (DCEP), o elétrodo de corrente contínua negativo (DCEN) oferece as características de um arco estável, salpicos reduzidos e maior profundidade de penetração. | Para garantir a qualidade da soldadura do CO2 Na soldadura com proteção gasosa, o método geralmente adotado é a ligação inversa de corrente contínua, em que a peça de trabalho é ligada ao pólo negativo e a pistola de soldadura é ligada ao pólo positivo. |

| Indutância do circuito | A indutância no circuito de soldadura deve ser escolhida com base no diâmetro do fio, na corrente de soldadura e na tensão do arco. | Quando se utiliza fio fino de Φ0,6mm a Φ1,2mm, o valor da indutância é de aproximadamente 0,01mH a 0,16mH. Quando se usa fio grosso de Φ1,6mm a Φ2mm, o valor da indutância é de aproximadamente 0,3mH a 0,7mH. |

2. O CO2 fundamentos da operação de soldadura com proteção gasosa:

(1) Golpear o arco. Devido à baixa tensão em vazio da fonte de energia de soldadura por arco e ao fio de soldadura leve, é difícil estabelecer um ponto de combustão estável ao atingir o arco, resultando frequentemente na quebra do fio em segmentos.

(2) Extinção do arco. Ao terminar o arco, é aconselhável fazer uma ligeira pausa na cratera e, em seguida, levantar lentamente a pistola de soldadura até que a cratera seja preenchida, assegurando que o metal fundido permanece protegido pelo gás até à solidificação.

(3) Técnica de soldadura à esquerda. Quando se emprega a técnica de soldadura para a esquerda, a costura é claramente visível, reduzindo a probabilidade de desvio da soldadura e permitindo uma maior penetração, resultando num cordão de soldadura mais uniforme e esteticamente mais agradável.

(4) Técnica de soldadura à direita. Quando se utiliza a técnica de soldadura para a direita, a visibilidade da poça de fusão e a eficácia da proteção contra os gases são melhoradas, embora a observação da abertura da costura durante a soldadura seja inconveniente, aumentando o risco de desvio da soldadura.

(5) Posições de soldadura. A soldadura com gás de proteção CO2 abrange quatro posições: plana, horizontal, vertical e suspensa, como ilustrado na Figura 4-21.

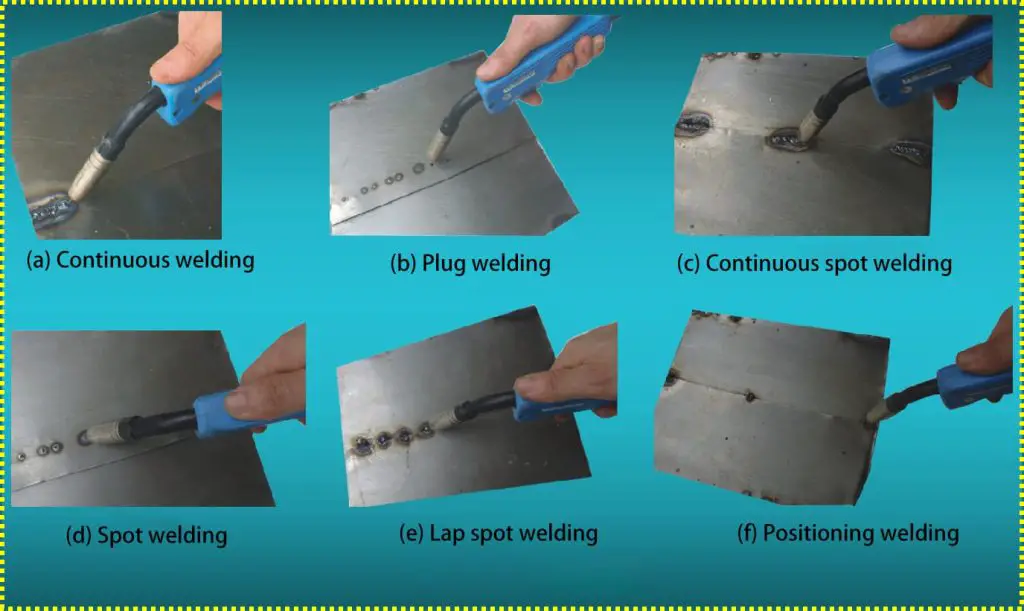

3. Formas de soldadura:

Existem seis formas de CO2 soldadura com proteção gasosa, como se mostra na Figura 4-22.

(1) Soldadura por pontos: De facto, trata-se de uma soldadura por pontos temporária, que é uma medida alternativa utilizada para manter fixas as posições relativas de duas peças soldadas. Como mostrado na Figura 4-23.

(2) Soldadura contínua: Refere-se à forma de soldadura em que a pistola de soldadura se move contínua e firmemente ao longo da soldadura para formar um cordão de soldadura contínuo, como se mostra na Figura 4-24.

(3) Soldadura por encaixe: Quando duas placas de metal são empilhadas juntas e uma das placas tem um orifício de passagem, a soldadura formada pela passagem do arco através deste orifício e enchendo-o com metal fundido é chamada de soldadura de tampão, como mostrado na Figura 4-25.

(4) Soldadura por pontos: A soldadura por pontos é uma forma de soldadura em que o arco é introduzido em duas placas de metal a serem soldadas quando o impulso de temporização da alimentação do fio é acionado, causando uma fusão localizada da soldadura.