I. Objetivo e classificação das máquinas para trabalhar ferro

A máquina para trabalhar ferro é um equipamento de corte e separação de metal muito utilizado. Pode não só processar chapas e perfis metálicos (incluindo aço redondo, aço quadrado, aço plano, aço hexagonal, aço angular, aço de canal, viga em I, aço em forma de T e outros materiais de aço de forma especial) por corte e separação, mas também executar perfuração e corte e vinco (ou entalhe) nas partes planas de chapas e perfis.

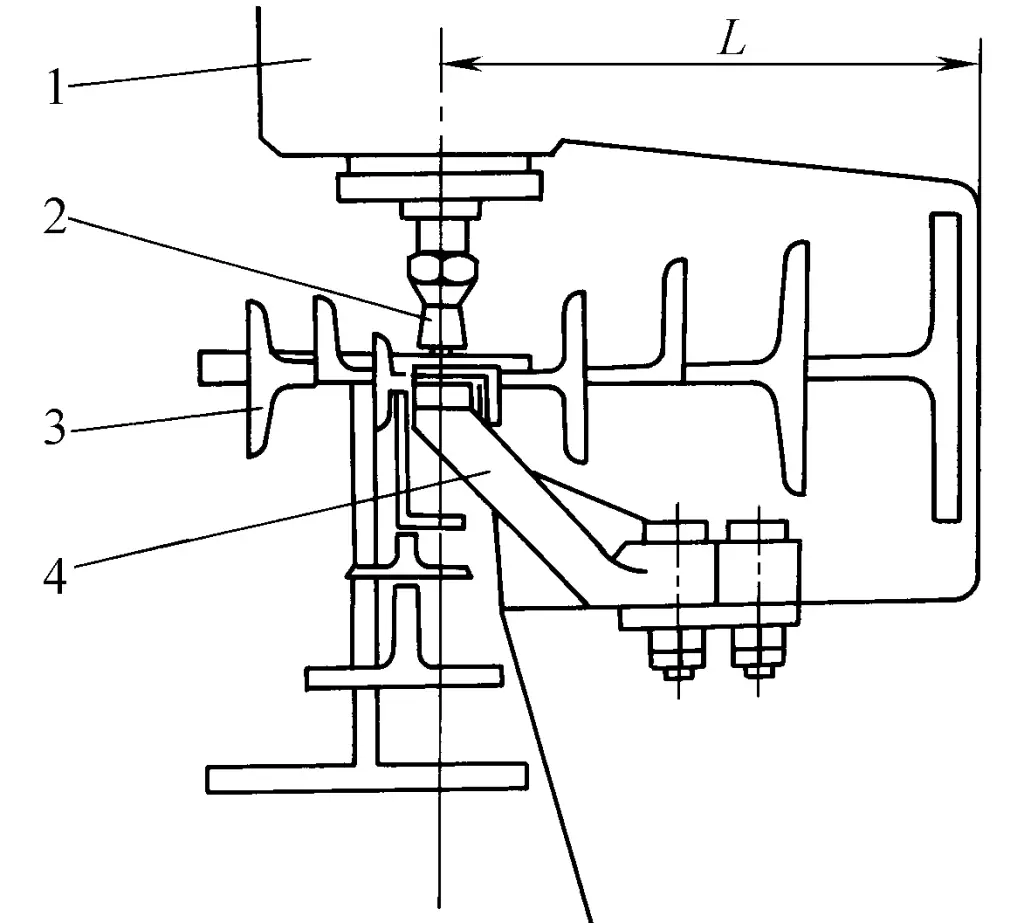

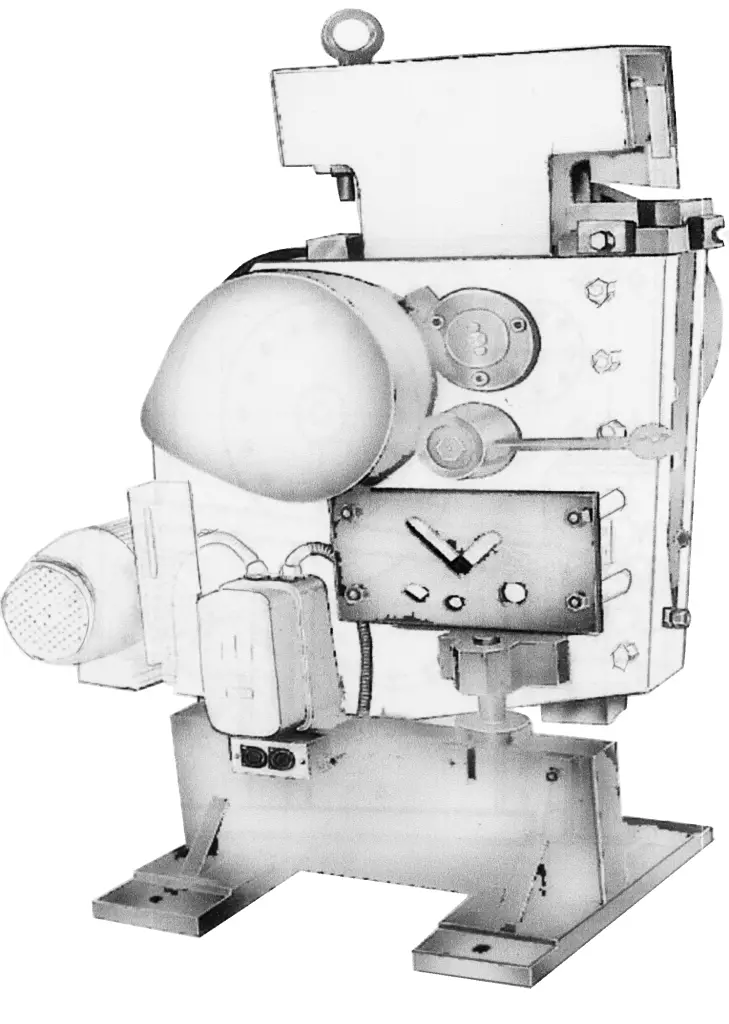

Uma vez que pode efetuar muitos tipos de processos de corte, é designada por máquina de trabalhar ferro, ver Figura 1.

1-Soco

2-Corte de matrizes

3-Corte de perfis

Cisalhamento de 4 placas

De acordo com os mecanismos de trabalho definidos e as funções de corte correspondentes que podem ser realizadas, as máquinas para trabalhar ferro podem ser divididas nas seguintes categorias.

1. Máquina de perfuração e de corte de perfis

Equipado com mecanismos de perfuração e de corte de perfis, pode efetuar perfurações em chapas e perfis e trabalhos de corte em vários perfis.

2. Máquina de corte de chapas e perfis

Para além de ser capaz de completar a função de corte de placas e tiras, pode também efetuar trabalhos de separação por corte em perfis.

3. Máquina para trabalhar ferro

Capaz de completar as funções de corte dos dois tipos de máquinas de corte acima referidos. Pode ser dividida em máquina para trabalhar ferro com a lâmina de corte colocada na vertical e uma máquina para trabalhar ferro com a lâmina de corte colocada na horizontal, sendo esta última menos utilizada devido a limitações na gama de processos.

4. Máquina de corte de ferro

Para além de poder completar a função de cisalhamento das máquinas de cisalhamento acima referidas, também pode realizar trabalhos de cisalhamento em placas e perfis, ou seja, cortar determinadas formas de entalhes na parte plana da placa ou do perfil, a fim de dobrar perfis como o aço angular em peças em forma de moldura.

Devido à natureza geral deste tipo de equipamento, com uma vasta gama de processos, poucos dispositivos auxiliares, poucos mecanismos de ajuste funcional para melhorar a qualidade do corte e dispositivos de fixação simples para as peças de corte, resulta numa menor precisão de processamento, maiores erros dimensionais e maior rugosidade da superfície de fratura, pelo que é utilizado principalmente em oficinas de processamento de chapas e perfis e em alguns departamentos de reparação com muitas peças estruturais metálicas em que os requisitos de precisão não são elevados, como pontes, caldeiras, construção naval e construção civil.

II. Parâmetros técnicos da máquina de trabalhar ferro

De acordo com os regulamentos para o método de compilação de modelos de máquinas de forjar, o parâmetro principal da máquina de trabalhar ferro com acionamento mecânico é a espessura máxima da chapa de aço que pode ser cortada, enquanto que para a máquina de trabalhar ferro com acionamento hidráulico, é representada pela espessura nominal força no punção parte. Alguns países produziram máquinas para trabalhar ferro com uma espessura máxima de corte de 32 mm, 25 mm, 20 mm, entre as quais são mais comuns as que têm capacidade para 16 mm.

Devido à vasta gama de processos, as máquinas para trabalhar ferro em grande escala colocam certas dificuldades à disposição estrutural e, ao mesmo tempo, a taxa de utilização do equipamento não é elevada, o que não permite utilizar plenamente a capacidade de processamento do equipamento, pelo que a produção de modelos em grande escala é menor.

O nosso país formulou as normas de parâmetros técnicos para a máquina de trabalhar ferro. O quadro 1 enumera os parâmetros básicos da máquina para trabalhar ferro no nosso país. A maioria dos produtos listados na tabela já estão em produção normal no mercado interno, e seus parâmetros técnicos são mostrados na Tabela 2.

Quadro 1 Parâmetros de base da máquina de trabalhar ferro no nosso país (Unidade: mm)

| Corte de chapas metálicas | Espessura da chapa de cisalhamento | 8 | 10 | 12 | 16 | |

| Aço plano (corte simples) espessura × largura | 10×80 | 12×100 | 16×125 | 20×140 | ||

| Cisalhamento de perfis | Diâmetro do aço redondo | 30 | 35 | 40 | 48 | |

| Comprimento lateral em aço quadrado | 25 | 30 | 36 | 42 | ||

| Ângulo de aço | Cisalhamento a 90° | 63×63×6 | 80×80×8 | 100×100×10 | 125×125×12 | |

| Cisalhamento a 45° | 50×50×4 | 63×63×6 | 75×75×8 | 90×90×10 | ||

| Modelo de viga em I | Transmissão mecânica | 10 | 12 | 16 | 20b | |

| Transmissão hidráulica | - | - | 10 | 14 | ||

| Modelo de canal em aço | Transmissão mecânica | 10 | 12 | 16 | 20 | |

| Transmissão hidráulica | 6.5 | 8 | 10 | 14a | ||

| Corte e vinco | Espessura | 6 | 8 | 10 | 12 | |

| Largura | 40 | 50 | 50 | 63 | ||

| Comprimento | 60 | 80 | 80 | 80 | ||

| Perfuração | Diâmetro | 22 | 22 | 25 | 28 | |

| Espessura | 8 | 10 | 12 | 16 | ||

| Força nominal / kN (não inferior a) | 250 | 315 | 400 | 630 | ||

| Número de cursos / (tempos/min) (não inferior a) | Transmissão mecânica | 42 | 40 | 40 | 32 | |

| Transmissão hidráulica | 28 | 24 | 22 | 20 | ||

| Profundidade da garganta L (não inferior a) | Transmissão mecânica | 315 | 355 | 400 | 450 | |

| Transmissão hidráulica | 225 | 250 | 315 | 340 | ||

| Corte de chapas metálicas | Espessura da chapa de cisalhamento | 20 | 25 | 32 | |

| Aço plano (corte simples) espessura × largura | 25×150 | 30×160 | 36×170 | ||

| Cisalhamento de perfis | Diâmetro do aço redondo | 56 | 70 | 75 | |

| Comprimento lateral em aço quadrado | 50 | 56 | 63 | ||

| Ângulo de aço | Cisalhamento a 90° | 140×140×14 | 160×160×16 | 180×180×18 | |

| Cisalhamento a 45° | 110×110×12 | 125×125×14 | 160×160×16 | ||

| Modelo de viga em I | Transmissão mecânica | 22b | 28b | 32c | |

| Transmissão hidráulica | 16 | 20b | 25b | ||

| Modelo de canal em aço | Transmissão mecânica | 22 | 28b | 32c | |

| Transmissão hidráulica | 16 | 24b | 28c | ||

| Máquina de cisalhamento | Espessura | 16 | 20 | 25 | |

| Largura | 63 | 80 | 80 | ||

| Comprimento | 100 | 100 | 100 | ||

| Perfuração | Diâmetro | 31 | 35 | 35 | |

| Espessura | 20 | 25 | 32 | ||

| Força nominal / kN (não inferior a) | 800 | 1250 | 1600 | ||

| Número de cursos / (tempos/min) (não inferior a) | Transmissão mecânica | 32 | 26 | 26 | |

| Transmissão hidráulica | 12 | 9 | 7 | ||

| Profundidade da garganta L (não inferior a) | Transmissão mecânica | 500 | 560 | 630 | |

| Transmissão hidráulica | 355 | 400 | 450 | ||

Nota: A resistência à tração σ b < 450MPa.

Quadro 2 Máquinas de cisalhamento produzidas na China para cisalhamento longitudinal combinado com puncionamento

| Nome do produto | Modelo | Parâmetros técnicos | ||||||||

| Espessura de corte/mm | Cursos por minuto/(tempos/min) | Especificações de corte/mm | Diâmetro de perfuração/mm | Espessura da placa de perfuração/mm | Potência do motor/kW | Peso da máquina/kg | ||||

| Aço redondo | Aço quadrado | Ângulo de aço | ||||||||

| Q34-10 | 10 | 40 | Φ35 | 30×30 | 80×50×8 | 22 | 10 | 2.2 | 770 | |

| Q34-16 | 16 | 27 | Φ45 | 40×40 | 125×80×12 | 26 | 16 | 5.5 | 2300 | |

| QA34-25 | 25 | 25 | Φ65 | 55×55 | 150×150×18 | 35 | 25 | 7.5 | 7000 | |

| Q35-16 | 16 | 32 | Φ45 | 40×40 | 125×80×12 | 28 | 16 | 5.5 | 2800 | |

| Q35-20 | 20 | 32 | Φ56 | 50×50 | 160×100×12 | 30 | 20 | 7.5 | 6500 | |

| Q35-25 | 25 | Φ65 | 55×55 | 200×125×16 | 34 | 25 | 13 | 7100 | ||

Nota: A resistência à tração do material processado σ b ≤450MPa.

III. Princípio de funcionamento e forma estrutural da máquina para trabalhar ferro

1. Princípio de funcionamento da máquina para trabalhar ferro

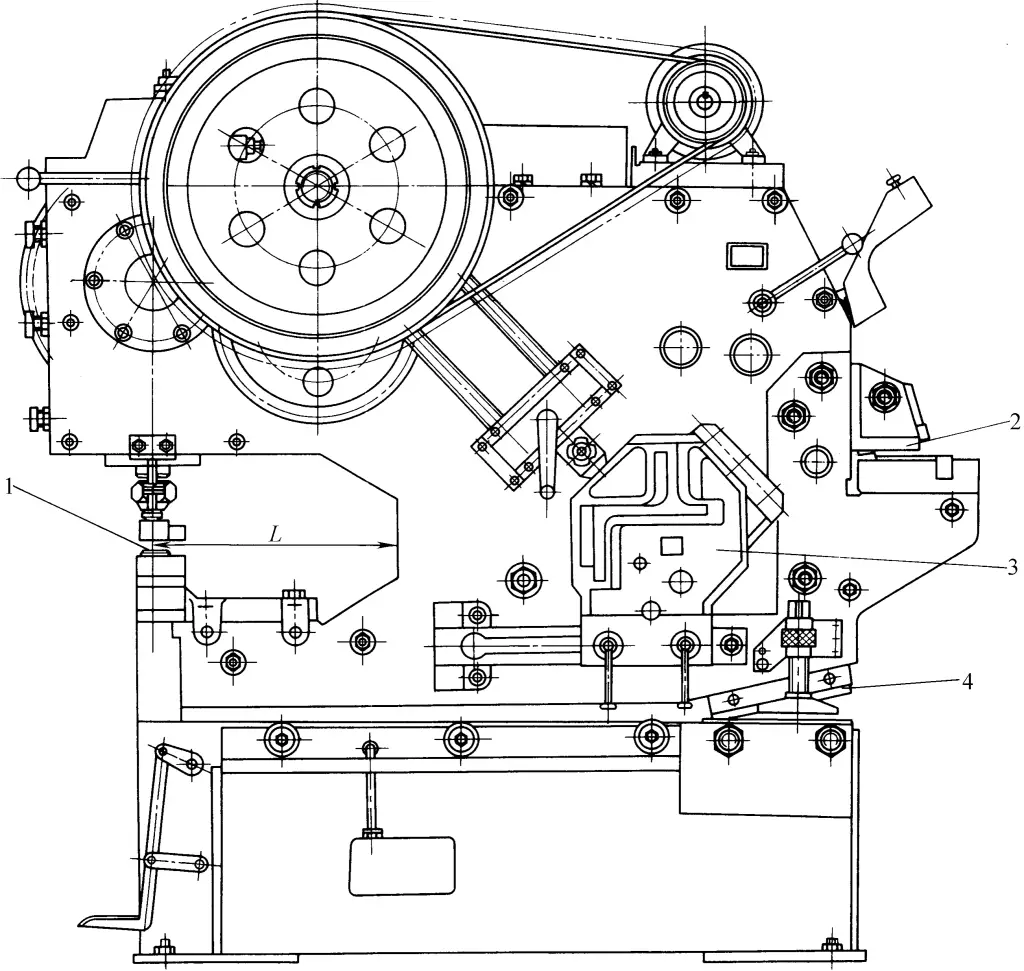

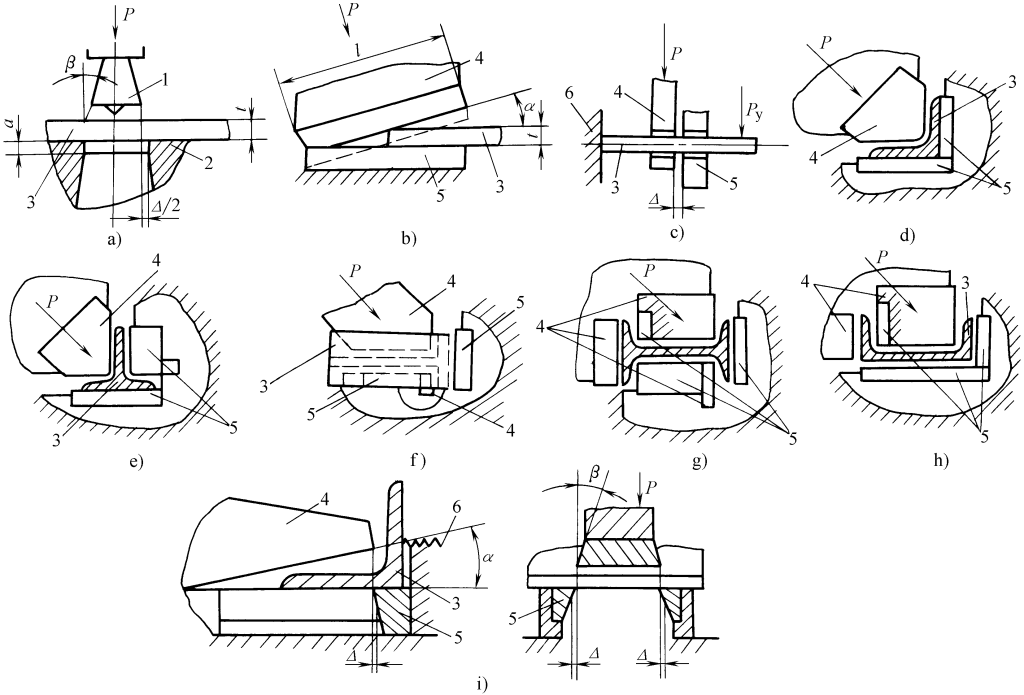

O princípio de funcionamento da máquina para trabalhar ferro com transmissão mecânica é semelhante ao da máquina para trabalhar ferro em geral. prensa mecânica e máquina de corte. A perfuração e o corte são efectuados pelo motor que acciona a corrediça ou a lâmina através do sistema de transmissão e do mecanismo de biela de manivela, permitindo que o punção na corrediça ou a lâmina na lâmina completem o trabalho de perfuração ou de corte. A figura 2 mostra o diagrama do princípio de funcionamento da máquina de trabalhar ferro. A figura 3 mostra o sistema de puncionamento e processo de cisalhamento diagrama completado pela máquina de trabalhar ferro.

a) Perfuração

b) Cisalhamento de placas

c) Cisalhamento de barras

d) Cisalhamento de cantoneiras de aço

e) Cisalhamento de vigas em T

f) Cisalhamento do ângulo de reforço da barra em T

g) Cisalhamento de vigas em I

h) Cisalhamento de aço de canal

i) Cisalhamento de matrizes

1 Punção da matriz superior

2 Punção da matriz inferior

Tarugo de 3 processos

Lâmina superior 4

5-lâmina inferior

Mecanismo de bloqueio de 6 materiais

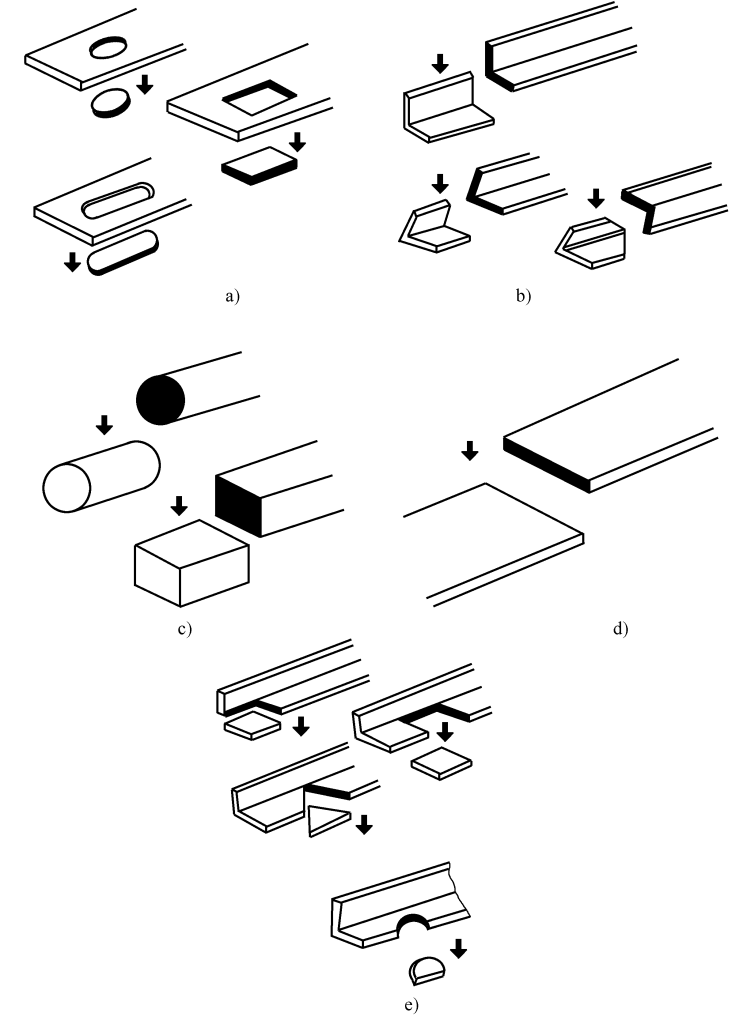

a) Perfuração de furos redondos, furos ovais, furos rectangulares

b) Corte de cantoneiras de aço a 90°, 45°

c) Cisalhamento de aço redondo e de aço retangular

d) Cisalhamento de aço plano

e) Cisalhamento a 90°, 45°

(1) Perfuração

A matriz superior 1 é fixada na corrediça (ver Figura 2a) e move-se para cima e para baixo reciprocamente com a corrediça, enquanto a matriz inferior 2 é fixada na bancada de trabalho. O trabalho de puncionamento e cisalhamento é concluído quando a matriz superior se desloca para baixo. A distância entre as matrizes superior e inferior varia consoante a espessura e as propriedades mecânicas do material da chapa. A seleção correcta do espaço entre as matrizes superior e inferior é crucial para garantir a qualidade das peças puncionadas, sendo geralmente considerado um valor de espaço para uma espessura de chapa de 3 a 10 mm.

Δ=(0,06~0,1)t

Na fórmula

- t-Espessura da placa (mm).

Quando a espessura da placa de perfuração for superior a 10 mm, é necessário ter em conta a folga

Δ = (0,1~0,15)t

A profundidade da lâmina da matriz inferior é geralmente tomada

a = 3~5mm

A perfuração numa máquina para trabalhar ferro envolve geralmente peças perfuradas com formas relativamente simples, como as utilizadas na alma de material em chapa, em cantoneiras de aço, na alma e no flange de canal de aço e na alma e no flange de viga em I, como mostra a Figura 4.

1-Corpo da máquina

2-Morte superior

3-Perfil

4-Morte inferior

Profundidade da garganta L

Devido à pequena superfície da mesa de trabalho na posição de perfuração e à falta de dispositivos auxiliares, a precisão da perfuração e a eficiência da produção são inferiores às das prensas gerais. Por conseguinte, é normalmente utilizada em oficinas de estruturas para processos auxiliares, tais como perfuração e rebitagem de orifícios.

(2) Corte de chapas metálicas

A lâmina superior está fixa no suporte da ferramenta, que gira em torno de um ponto de rotação fixo para cisalhar, como mostra a Figura 2b. A lâmina superior está inclinada num ângulo relativo à lâmina inferior, conhecido como ângulo de corte. A dimensão do ângulo de corte está diretamente relacionada com a força de corte; quanto maior for o ângulo de corte, menor será a força de corte. No entanto, um maior ângulo de corte aumentará a deformação por torção da chapa metálica, reduzindo a qualidade do corte.

Na máquina de trabalhar ferro que utiliza um suporte de ferramenta oscilante, o ângulo de corte diminui gradualmente durante o processo de corte. O ângulo de corte é geralmente definido entre 8° e 12°. Se for demasiado grande e a componente horizontal da força de corte exceder o atrito entre a chapa metálica e a lâmina inferior, a chapa metálica deslizará na direção da força horizontal, impossibilitando o corte e podendo causar acidentes. Por isso, é importante escolher o ângulo de corte correto.

A dimensão da folga entre as lâminas superior e inferior é também um fator importante que afecta a qualidade do corte. O valor da folga Δ é selecionado principalmente com base na espessura da chapa metálica a cisalhar e nas propriedades mecânicas do material, geralmente tomadas

Δ=(0,05~0,1)t

onde

- t-Espessura da chapa a cisalhar (mm).

(3) Cisalhamento de barras

As máquinas de corte de barras redondas e quadradas são normalmente utilizadas, com a placa de lâminas cilíndrica ou quadrada fixa no corpo da máquina e a placa de lâminas móvel fixa no porta-ferramentas, que se desloca com o porta-ferramentas para cortar a peça em bruto (ver Figura 2c).

Uma vez que a abertura (ou comprimento lateral) da lâmina na placa da faca não pode mudar com o diâmetro (ou comprimento lateral) da barra cortada, ou seja, a folga radial não pode ser ajustada, e a folga axial entre as placas de faca móvel e estacionária também é inconveniente para mudar com os diferentes diâmetros (ou comprimentos laterais) da barra, juntamente com o efeito de rigidez da placa de prensa, resulta em maior deformação da secção cortada. Por conseguinte, as peças em bruto cortadas na máquina para trabalhar ferro são, na sua maioria, de tamanho médio ou mais pequeno em diâmetro ou comprimento lateral, e os requisitos de qualidade de corte não são elevados, com um tamanho de lote não muito grande.

A folga axial entre as lâminas de corte é um fator importante que afecta a precisão do corte, sendo que um valor de folga demasiado grande ou demasiado pequeno resulta numa baixa qualidade da secção cortada.

A escolha do valor da folga depende principalmente do diâmetro, do comprimento lateral e das propriedades mecânicas do material em barra. Para materiais com elevada resistência e fragilidade, deve ser escolhido um valor de folga menor, caso contrário, é adequado um valor de folga maior. O valor da folga para cisalhar o mesmo diâmetro de barras deve ser menor a alta velocidade do que a baixa velocidade.

Para o aço de médio carbono, o aço de alto carbono e o aço de baixa liga com uma resistência à tração inferior a 800MPa, o valor da folga entre as lâminas é geralmente considerado

Δ = (0,02~0,06)d

onde

- d - diâmetro da barra cortada (mm).

A escolha correcta da folga axial entre as lâminas é uma condição importante para a obtenção de secções de corte de alta qualidade.

(4) Cisalhamento de perfis

As figuras 2d, 2e, 2f, 2g, 2h mostram o corte de aço angular, aço em forma de T, viga em I e aço em canal. A força de corte P actua no plano de corte numa direção de aproximadamente 45° em relação ao plano horizontal do perfil, o que pode aumentar a superfície de corte pura da aresta de corte, reduzindo a rutura e a deformação.

(5) Cisalhamento de matrizes

Na parte superior da lâmina de corte da máquina de corte de ferro, é frequentemente montada uma estação de corte de matriz, como mostra a Figura 2i, onde a matriz superior 4 se desloca com a lâmina e a matriz inferior 5 é fixada no corpo da máquina, capaz de cortar entalhes rectangulares, triangulares ou semicirculares em chapas e perfis (como mostra a Figura 3e).

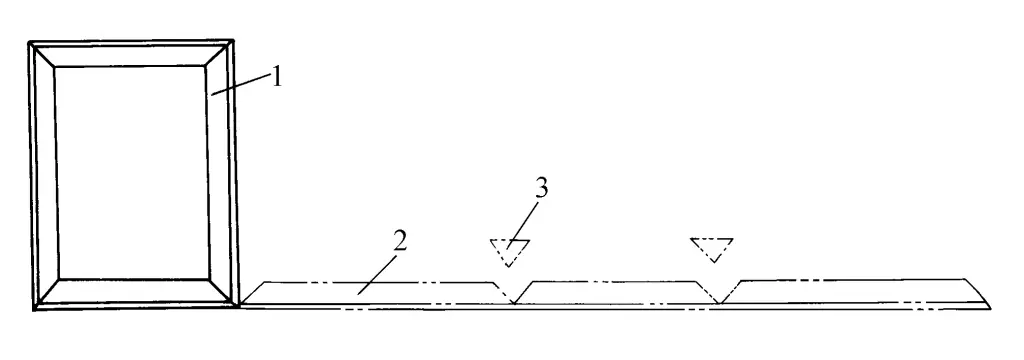

O corte por matriz é utilizado principalmente para entalhar vários perfis para o fabrico de componentes, tais como quadros, como mostra a Figura 5.

1-Armação

2-Blank

3-Corte de resíduos

A distância entre os bordos de corte da matriz é crucial para a qualidade do corte, geralmente tomada

Δ=(0,05~0,1)t

Na fórmula

- t-Espessura do material de corte (mm).

O ângulo de inclinação da lâmina do cortador é mostrado na Figura 2i.

α=8°~12°

O ângulo de inclinação da aresta de corte

β = 2°~3°

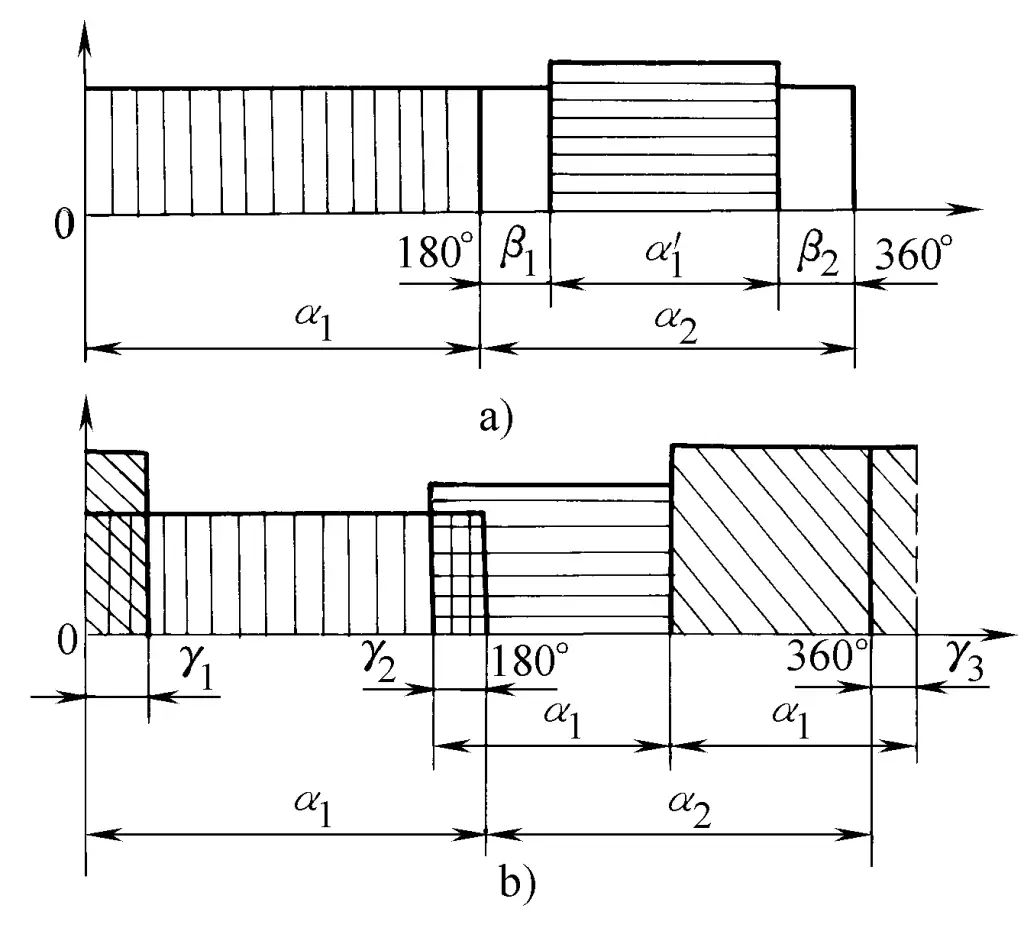

O corte de chapa metálica é uma parte básica da máquina para trabalhar ferro, e a condição combinada para cada estação é que o trabalho de corte e a potência de cada estação de corte sejam iguais. A fim de tornar a disposição da estrutura razoável, utilizar plenamente a potência do motor, evitar que a máquina seja demasiado volumosa e garantir a segurança operacional, e para a conveniência da manutenção, a máquina de trabalhar ferro não está autorizada a completar vários processos de corte ao mesmo tempo, mas deve trabalhar separadamente de acordo com um determinado diagrama de ciclo de trabalho, como mostrado na Figura 6.

a) Máquina para trabalhar ferro com duplo objetivo

b) Máquina tripla para trabalhar ferro

No corte de chapa metálica, o ângulo máximo de trabalho do veio excêntrico é de 180°, seguido do curso de retorno em vazio da lâmina de corte. Na máquina de corte de ferro de dupla finalidade, o ciclo de trabalho é o indicado na Figura 6a, em que α 1 é o ângulo de rotação do veio excêntrico durante o corte da chapa metálica, e α 1 ' é o ângulo de rotação do eixo excêntrico durante o puncionamento (ou o corte do perfil).

O diagrama do ciclo de trabalho da máquina de trabalho de ferro de tripla finalidade é apresentado na Figura 6b. Existe uma sobreposição entre o início e o fim das estações, reflectida nos ângulos de sobreposição γ 1 e γ 2 no ângulo de rotação do veio excêntrico, geralmente considerado como 15°.

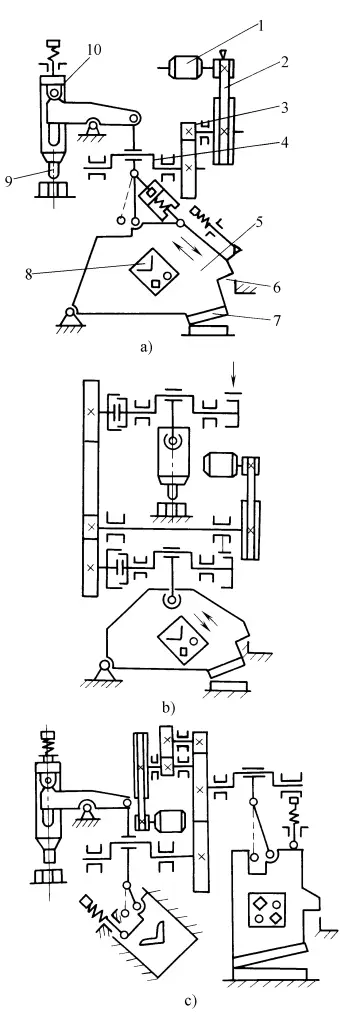

2. Formas estruturais das máquinas para trabalhar ferro

A estrutura da máquina para trabalhar ferro é selecionada com base nas necessidades do processo. Por exemplo, na área de perfuração, é utilizado um corpo de tipo aberto com uma certa profundidade de garganta para facilitar a perfuração e o corte de furos em diferentes posições na superfície de placas ou perfis. A distância de abertura entre a mesa de trabalho e a corrediça na área de perfuração também deve ser grande para facilitar a instalação de matrizes de perfuração e corte para canal de aço, viga em I e outros materiais de aço com formas especiais.

As áreas de corte de chapa e de corte de matriz estão localizadas no outro lado do corpo da máquina, facilitando a carga e descarga e o corte de chapas de tiras longas. Uma vez que os perfis são, na sua maioria, em forma de barra, como o aço angular, o aço de canal, o aço redondo, etc., a dimensão da secção transversal cortada é pequena e a dimensão do comprimento é grande, pelo que a posição da borda de corte é frequentemente colocada na barriga do corpo da máquina, como mostra a Figura 7, numa estrutura fechada. Todo o corpo da máquina é disposto de forma compacta, o que também melhora a rigidez do corpo da máquina, propício para melhorar a precisão de corte da secção transversal.

a) Tipo de veio excêntrico simples

b), c) Tipo de veio excêntrico duplo

1-Motor elétrico

Acionamento por correia 2-V

Sistema de redução de 3 velocidades

4-Eixo excêntrico

5-Suporte para facas de corte

6-Corte de matrizes

Lâmina de 7 cortes

8-Corte de perfis

9-Puncionamento da matriz superior

Controlo deslizante de 10 perfurações

O sistema de transmissão da máquina de trabalhar ferro inclui principalmente o tipo de eixo excêntrico simples (ver figura 7a) e o tipo de eixo excêntrico duplo (ver figuras 7b, 7c). O tipo de veio excêntrico simples tem uma estrutura simples, é leve e é mais utilizado. O tipo de veio excêntrico duplo tem uma estrutura mais complexa, é mais pesado e algumas das grandes máquinas de trabalhar ferro utilizam esta estrutura.

No sistema de transmissão, o cursor da parte de perfuração e o porta-ferramentas da parte de corte são accionados por um motor elétrico através de uma correia trapezoidal, sistema de redução de engrenagens, eixo excêntrico, biela e mecanismo de alavanca para converter o movimento rotativo em movimento linear recíproco ou oscilante, accionando o cursor e o porta-ferramentas, fazendo com que a matriz superior de perfuração, a lâmina superior de corte, a matriz superior da parte de corte da matriz e a lâmina móvel da parte de corte do perfil executem o trabalho de perfuração e corte de acordo com o diagrama do ciclo de trabalho, respetivamente.

São instaladas molas na parte superior da corrediça de perfuração e do suporte da ferramenta de corte para equilibrar o peso da corrediça e da matriz de perfuração, do suporte da ferramenta e da lâmina, assegurando que o sistema de transmissão funciona de forma suave e segura.

Para além da estrutura geral da máquina para trabalhar ferro, os fabricantes nacionais desenvolveram a máquina de corte vertical de chapas e perfis do tipo QR32-8, como mostra a figura 8, com uma aparência inovadora, estrutura relativamente compacta, menor volume, peso mais leve e menor área de cobertura, tornando-a conveniente para uma vasta gama de utilizadores na indústria de fabrico de máquinas, na indústria da construção e na indústria do artesanato.

A máquina para trabalhar ferro é um equipamento polivalente de corte e perfuração de aço para a produção de pequenos lotes de várias variedades. Em comparação com prensas, máquinas de corte e outros equipamentos, tem menos componentes funcionais auxiliares, o que resulta numa menor precisão de processamento e nível de automatização, pelo que é menos utilizada por algumas empresas de produção em grande escala.