A la hora de seleccionar el tipo de acero adecuado para su proyecto, comprender las sutiles pero cruciales diferencias entre el acero 300W y el 350W puede marcar la diferencia. Tanto si se dedica a la ingeniería estructural como a la construcción de puentes u otro campo que exija materiales de alta resistencia, es esencial saber qué acero ofrece mejor resistencia, soldabilidad y resistencia a la corrosión. Este artículo profundiza en las características específicas de los aceros 300W y 350W, comparando sus resistencias, costes y mejores aplicaciones. Al final, sabrá qué acero se adapta mejor a sus necesidades. ¿Qué acero estará a la altura de las circunstancias en su próximo proyecto? Averigüémoslo.

Resistencia y durabilidad

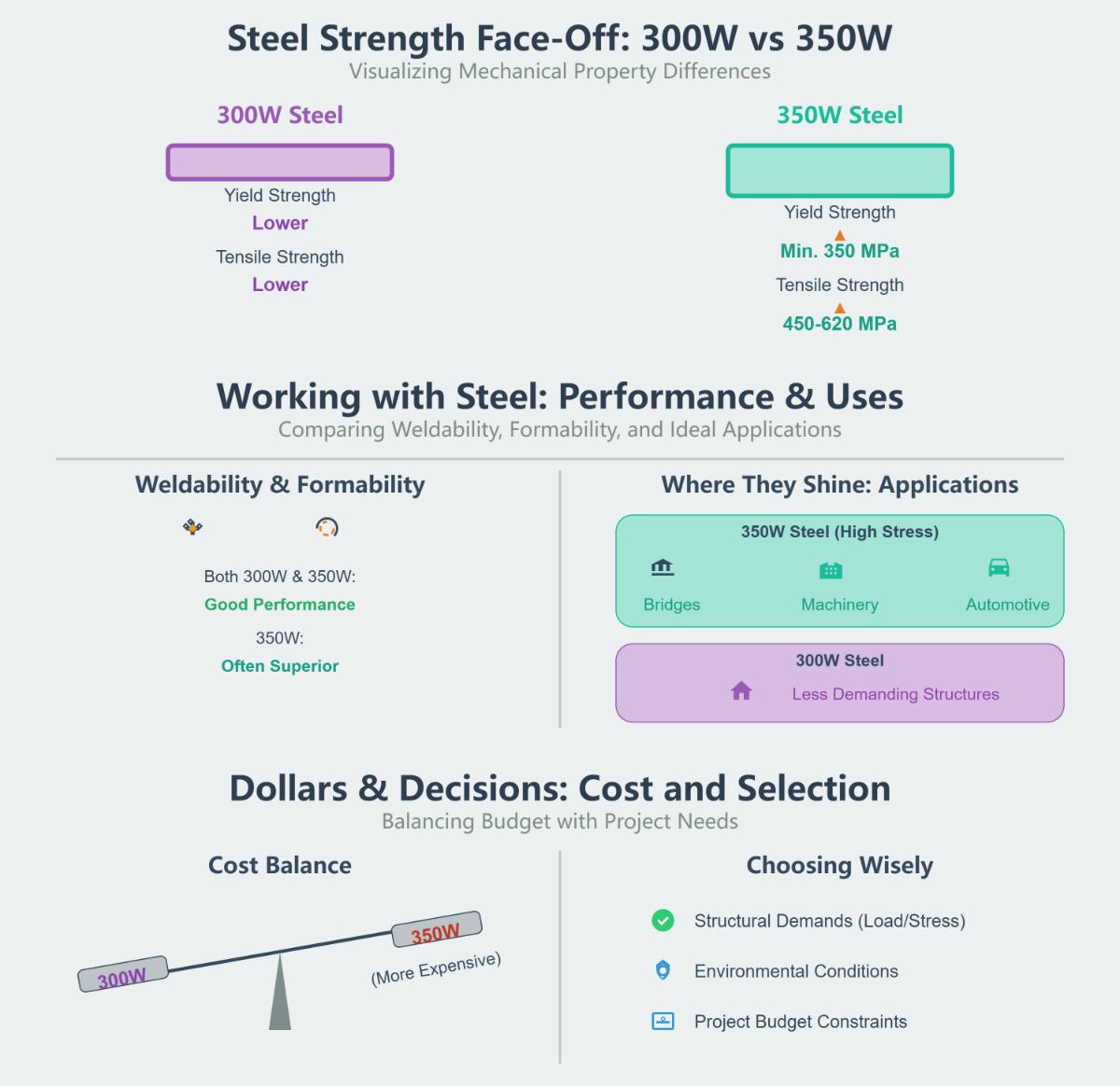

El límite elástico mide la capacidad de un material para soportar fuerzas sin deformarse permanentemente. En el contexto de los aceros 300W y 350W, el límite elástico es el principal factor diferenciador:

- 300W Acero: Este tipo de acero tiene un límite elástico típico de 300 MPa. La composición del acero 300W incluye una mezcla equilibrada de carbono y elementos de aleación, que ofrece una resistencia moderada y una buena conformabilidad. Su menor contenido de carbono contribuye a su versatilidad en diversas aplicaciones, especialmente cuando la facilidad de soldadura es esencial.

- 350W Acero: Conocido por su mayor límite elástico de 350 MPa, el acero 350W incorpora mayores niveles de carbono y manganeso. Estos elementos mejoran la capacidad del acero para soportar grandes esfuerzos y cargas pesadas, lo que lo hace adecuado para aplicaciones estructurales exigentes. Sin embargo, el elevado contenido de carbono puede afectar a su ductilidad y soldabilidad.

Durabilidad y rendimiento

Aplicaciones estructurales

En aplicaciones estructurales en las que el rendimiento a largo plazo es esencial, el acero 350W es ideal para entornos de gran tensión, como la construcción de puentes y edificios de gran altura. Su capacidad de carga superior garantiza la integridad estructural en aplicaciones de cargas pesadas. Esto convierte al acero 350W en la opción preferida para proyectos que exigen una gran durabilidad y rendimiento en condiciones extremas.

Aunque no es tan robusto como el acero 350W, el acero 300W destaca en aplicaciones que requieren una resistencia moderada y facilidad de fabricación. Suele utilizarse en piezas de automoción y en los sectores manufactureros, donde la flexibilidad y la conformabilidad priman sobre la máxima resistencia.

Dureza

La dureza se refiere a la capacidad de un material para absorber energía y resistir la fractura. El mayor contenido de carbono del acero 350W le permite resistir mejor la deformación bajo cargas pesadas.

- 350W Acero: Mayor tenacidad debido al mayor contenido de carbono y manganeso, lo que lo hace menos propenso a la deformación. Sin embargo, esta mayor tenacidad puede reducir la ductilidad, lo que significa que el acero es menos flexible bajo tensión.

- 300W Acero: Ofrece una tenacidad moderada, que equilibra resistencia y flexibilidad. Esto hace que el acero 300W sea adecuado para aplicaciones en las que son importantes tanto la durabilidad como la facilidad de procesamiento.

Contrapartidas y consideraciones

Soldabilidad

La soldabilidad es crucial a la hora de elegir el acero para la construcción y la fabricación.

- 300W Acero: Presenta una alta soldabilidad debido a su menor contenido en carbono equivalente (CE). Esto lo hace ideal para proyectos de soldadura intensiva, garantizando uniones fuertes y fiables sin procedimientos de soldadura complejos.

- 350W Acero: Requiere procesos de soldadura controlados para mitigar la fragilidad asociada a su mayor CE. Aunque ofrece una resistencia superior, es necesario prestar especial atención para evitar problemas relacionados con la soldadura.

Coste

El coste es importante en la selección de materiales.

- 300W Acero: Suele ser más rentable, por lo que resulta ideal para aplicaciones de presupuesto ajustado. Su menor precio no compromete su utilidad en muchas aplicaciones estándar.

- 350W Acero: Es más caro debido a sus propiedades mejoradas y a su mayor resistencia. Se elige para proyectos en los que las exigencias de rendimiento superan a las consideraciones de coste.

Tendencias y datos recientes

Los debates recientes en el sector ponen de relieve un cambio hacia la adopción del acero 350W para proyectos estructurales de uso general, lo que refleja su fiabilidad en entornos modernos de alta tensión. Sin embargo, el acero 300W sigue arraigado en sectores que priorizan la soldabilidad y la rentabilidad. Esta tendencia indica una preferencia cada vez mayor por materiales de mayor resistencia en proyectos de infraestructuras, al tiempo que se mantienen los usos tradicionales del acero 300W en aplicaciones sensibles a los costes y de soldadura intensiva.

| Propiedad | 300W Acero | 350W Acero |

|---|---|---|

| Límite elástico | 300 MPa | 350 MPa |

| Soldabilidad | Alto (CE bajo) | Moderado (CE superior) |

| Uso típico | Automoción, estructuras ligeras | Puentes, infraestructuras pesadas |

| Coste | Baja | Más alto |

Este análisis comparativo de los aceros 300W y 350W proporciona una visión global de sus características de resistencia, durabilidad y rendimiento, ayudando a tomar decisiones informadas para diversas aplicaciones de ingeniería y construcción.

Soldabilidad y resistencia a la corrosión

Soldabilidad

Soldabilidad del acero 300W

El acero 300W es conocido por su excelente soldabilidad, debido principalmente a su menor contenido de carbono. El reducido nivel de carbono del acero 300W minimiza el riesgo de agrietamiento de la soldadura y otros problemas, lo que lo hace ideal para aplicaciones que implican procesos de soldadura frecuentes o intrincados. El menor contenido de carbono también permite soldar con un bajo aporte de calor, lo que ayuda a evitar la distorsión térmica y mantiene la integridad estructural de las soldaduras.

El acero 300W suele preferirse en industrias en las que la calidad y la facilidad de soldadura son fundamentales, como los sectores de fabricación y automoción. Su composición permite obtener soldaduras fuertes y fiables sin necesidad de grandes tratamientos térmicos previos o posteriores a la soldadura. Esto hace que el acero 300W sea una opción rentable para proyectos en los que la soldadura es una parte importante del proceso.

Soldabilidad del acero 350W

El acero 350W tiene un mayor contenido de carbono, lo que aumenta su resistencia general pero reduce su soldabilidad. El mayor contenido de carbono y manganeso del acero 350W puede aumentar el riesgo de fisuración y fragilidad de la soldadura si no se controla adecuadamente. Por lo tanto, la soldadura de acero 350W a menudo requiere controles más estrictos, incluidos tratamientos térmicos de precalentamiento y postsoldadura, para mitigar estos riesgos.

A pesar de estas dificultades, el acero 350W sigue considerándose soldable según diversas normas, como la CAN/CSA G40.21, en la que un índice de carbono equivalente (CE) inferior a 0,45 significa una buena soldabilidad. Sin embargo, el proceso de soldadura debe controlarse cuidadosamente para evitar problemas relacionados con el mayor contenido de carbono del acero. Esto hace que el acero 350W sea más adecuado para aplicaciones estructurales en las que la alta resistencia es primordial y la soldadura es menos frecuente o puede controlarse meticulosamente.

Resistencia a la corrosión

Resistencia a la corrosión del acero 300W

Tanto los aceros 300W como los 350W son aceros al carbono, lo que significa que son intrínsecamente propensos a la corrosión y generalmente requieren revestimientos protectores para mejorar su longevidad. La resistencia a la corrosión del acero 300W es la típica de los aceros al carbono estándar, y suele depender de tratamientos superficiales como la pintura o el galvanizado para evitar la oxidación y la degradación.

Resistencia a la corrosión del acero 350W

El acero 350W, aunque también es un acero al carbono, ofrece una resistencia a la corrosión ligeramente superior a la del acero 300W. La ligera mejora en la resistencia a la corrosión del acero 350W se debe a sus elementos de aleación, como el manganeso. Sin embargo, la diferencia de resistencia a la corrosión entre los dos grados es relativamente pequeña y a menudo queda eclipsada por la eficacia de los tratamientos superficiales aplicados.

Para aplicaciones en entornos altamente corrosivos, se suelen recomendar otros tipos de acero, como el acero inoxidable o el acero resistente a la intemperie. Estas alternativas ofrecen una resistencia superior a la corrosión gracias a sus composiciones de aleación específicas, que proporcionan una protección inherente contra la oxidación y la degradación medioambiental.

Análisis comparativo: soldabilidad del acero 300W frente a 350W

Al comparar la soldabilidad de los aceros 300W y 350W, el factor diferenciador clave es el contenido de carbono. El acero 300W, con su menor contenido de carbono, ofrece una soldabilidad superior, lo que lo hace más adecuado para aplicaciones que requieren soldaduras frecuentes o delicadas. El menor riesgo de agrietamiento de la soldadura y la capacidad de soldar con bajo aporte de calor hacen del acero 300W la opción preferida en las industrias manufacturera y del automóvil.

Por otro lado, el acero 350W, con su mayor contenido de carbono, exige procesos de soldadura más controlados. Aunque ofrece mejores prestaciones mecánicas debido a su mayor resistencia, el proceso de soldadura del acero 350W es más complejo y requiere precauciones adicionales para evitar la fragilidad y el agrietamiento. Esto hace que el acero 350W sea más adecuado para aplicaciones estructurales en las que la alta resistencia es fundamental y la soldadura es menos frecuente o puede gestionarse meticulosamente.

Análisis comparativo: Resistencia a la corrosión del acero de 300 W frente a 350 W

En términos de resistencia a la corrosión, tanto el acero 300W como el 350W se comportan de forma similar en condiciones típicas, ya que ambos son aceros al carbono susceptibles de oxidarse sin recubrimientos protectores. Sin embargo, la ligera ventaja del acero 350W en resistencia a la corrosión debida a sus elementos de aleación es mínima y suele depender de los tratamientos superficiales aplicados.

Para entornos que exigen una mayor resistencia a la corrosión, se recomiendan revestimientos protectores o calidades de acero alternativas con propiedades específicas de resistencia a la corrosión. Así pues, la elección entre el acero 300W y el 350W debe basarse en otros factores, como la soldabilidad y la resistencia, más que en diferencias menores en la resistencia a la corrosión.

Coste y aplicaciones

El coste del acero es un factor importante a la hora de elegir materiales para diversos proyectos. Si comparamos el acero 300W con el acero 350W, las diferencias de precio son notables:

- 300W Acero: Generalmente más económico, el acero 300W se elige para proyectos en los que la alta resistencia no es un requisito crítico. Su menor coste lo hace adecuado para aplicaciones de presupuesto ajustado sin comprometer propiedades esenciales como la soldabilidad y una resistencia moderada.

- 350W Acero: El mayor coste del acero 350W se atribuye a su mayor contenido de carbono, que aumenta su resistencia y durabilidad. Esto lo hace ideal para aplicaciones sometidas a grandes esfuerzos, pero también supone un mayor gasto, que puede ser significativo cuando la rentabilidad es una prioridad.

Las mejores aplicaciones para el acero 300W

El acero 300W se utiliza ampliamente en industrias en las que son esenciales una resistencia moderada y una excelente soldabilidad, como la automoción y la fabricación de componentes de vehículos y proyectos de construcción en general.

Las mejores aplicaciones para el acero 350W

Gracias a su resistencia y durabilidad superiores, el acero 350W es ideal para aplicaciones exigentes como la ingeniería estructural y la construcción de puentes.

Ingeniería estructural

En ingeniería estructural, la elección entre acero 300W y 350W depende de consideraciones de resistencia y presupuesto. El acero 300W es adecuado para estructuras ligeras que requieren una resistencia moderada y facilidad de soldadura. En cambio, el acero 350W es preferible para aplicaciones pesadas que requieran la máxima resistencia y durabilidad.

Construcción de puentes

La exigente naturaleza de la construcción de puentes requiere materiales capaces de soportar importantes tensiones y factores ambientales. El acero 300W se utiliza en puentes más pequeños o en componentes en los que la alta resistencia no es crítica, mientras que el acero 350W se selecciona para grandes proyectos de puentes que requieren una capacidad de carga superior y resistencia frente a las tensiones ambientales.

Orientaciones para la selección

A la hora de elegir entre acero 300W y 350W, hay que tener en cuenta las necesidades específicas del proyecto. Para proyectos asequibles, el acero 300W permite ahorrar costes manteniendo las propiedades esenciales. Para requisitos de alta resistencia y durabilidad, el acero 350W es la opción ideal. Además, si la facilidad de soldadura es importante, el menor contenido de carbono del acero 300W lo hace más adecuado.

Impacto medioambiental

Procesos de producción y composición de los materiales

Contenido de carbono

El contenido de carbono del acero es crucial para determinar su impacto medioambiental. El acero 300W tiene un contenido de carbono inferior al del acero 350W, lo que generalmente se traduce en un menor consumo de energía y una reducción de las emisiones de gases de efecto invernadero durante la producción, mientras que el mayor contenido de carbono del acero 350W requiere más energía para su procesamiento, aumentando así su huella de carbono.

Elementos de aleación

Tanto los aceros 300W como los 350W pueden contener elementos de aleación como el manganeso, que puede mejorar ligeramente la resistencia a la corrosión. Los elementos adicionales del acero 350W hacen que su producción sea más compleja y consuma más energía.

Factores de impacto ambiental

Consumo de energía

La producción de acero 350W suele requerir más energía debido a su mayor contenido en carbono. Esta mayor demanda de energía se traduce en mayores emisiones de gases de efecto invernadero en comparación con la producción de acero 300W, contribuyendo así a una mayor carga medioambiental.

Uso de los recursos

La declaración medioambiental de producto (DAP) de los productos siderúrgicos destaca el uso de recursos y los flujos de residuos asociados a la producción de acero. En general, el mayor contenido de carbono y aleaciones del acero 350W puede conllevar un mayor uso de recursos.

Gestión de residuos

La gestión eficaz de los residuos es crucial para minimizar el impacto medioambiental de la producción de acero. Tanto los aceros 300W como los 350W generan chatarra de acero durante su fabricación, que puede reciclarse. Unos procesos de reciclado eficientes pueden ayudar a mitigar algunos de los impactos ambientales asociados a la producción de acero.

Impactos específicos de la aplicación

Aplicaciones estructurales

El acero 350W se utiliza a menudo en aplicaciones estructurales pesadas debido a su mayor resistencia y durabilidad. Aunque esto puede dar lugar a estructuras más duraderas y potencialmente menos sustituciones, las emisiones iniciales de producción son más elevadas. Equilibrar la durabilidad con el impacto medioambiental inicial es esencial.

Soldabilidad y conformabilidad

La mejor soldabilidad y conformabilidad del acero 300W lo hacen adecuado para aplicaciones que requieren soldaduras o conformados frecuentes. Esto puede reducir los residuos y el consumo de energía en el proceso de fabricación, lo que contribuye a reducir la huella medioambiental global. La facilidad de procesamiento del acero 300W también puede reducir las emisiones durante la fabricación.

Mitigación del impacto ambiental

Prácticas sostenibles

Para reducir la huella medioambiental de la producción de acero, la industria está adoptando cada vez más prácticas sostenibles. Se están estudiando medidas de descarbonización, como el uso de métodos de producción más limpios y procesos basados en el hidrógeno, para reducir la intensidad de carbono de la producción de acero. Las técnicas de reciclaje más eficientes también desempeñan un papel importante a la hora de minimizar el impacto medioambiental.

Consideraciones sobre el ciclo de vida

A la hora de elegir entre el acero de 300W y el de 350W, es importante tener en cuenta todo el ciclo de vida del material. Esto incluye no sólo la producción y el uso inicial, sino también el potencial de reciclado y eliminación al final de la vida útil. Elegir los materiales en función de su uso y su impacto ambiental puede reducir las emisiones totales.

Preguntas frecuentes

A continuación encontrará respuestas a algunas preguntas frecuentes:

¿Cuáles son las principales diferencias entre el acero de 300W y el de 350W?

Las principales diferencias entre el acero 300W y el 350W radican en sus propiedades mecánicas, concretamente el límite elástico y la resistencia a la tracción, así como en sus aplicaciones. El acero 350W, según la especificación CSA G40.21, tiene un límite elástico (mínimo 350 MPa o 50 ksi) y una resistencia a la tracción (de 450 a 620 MPa o 65 a 95 ksi) superiores. Esto hace que el acero 350W sea más adecuado para estructuras que requieren una gran resistencia a la tensión y la deformación, como puentes, maquinaria industrial y piezas de automoción.

En comparación, el acero 300W suele tener menor límite elástico y resistencia a la tracción, lo que lo hace menos adecuado para entornos muy exigentes. Tanto el acero 300W como el 350W presentan una buena soldabilidad y conformabilidad, pero la composición optimizada del acero 350W ofrece un rendimiento superior en estas áreas.

En cuanto al coste, el acero 350W suele ser más caro debido a sus mejores propiedades mecánicas. La elección entre acero 300W y 350W debe tener en cuenta los requisitos específicos del proyecto, incluidas las exigencias estructurales, las condiciones ambientales y las limitaciones presupuestarias.

¿Qué aplicaciones son las más adecuadas para el acero 300W y 350W?

Los aceros 300W y 350W se utilizan ambos en aplicaciones estructurales, pero tienen características distintas que los hacen adecuados para fines diferentes.

El acero 300W, aunque no tan resistente como el 350W, sigue siendo lo bastante robusto para la construcción en general. Su menor límite elástico y resistencia a la tracción lo convierten en una buena opción para aplicaciones en las que la resistencia extrema no es el requisito principal, pero en las que la rentabilidad y la facilidad de uso son importantes. Las aplicaciones típicas incluyen estructuras de edificios residenciales, estructuras comerciales ligeras y algunos tipos de maquinaria.

El acero 350W, también conocido como CSA G40.21 50W, es un acero de alta resistencia y baja aleación con un límite elástico mínimo de 50 ksi (345 MPa) y una resistencia a la tracción de entre 65 y 95 ksi (448 y 655 MPa). Su elevada relación resistencia-peso y su excelente soldabilidad lo hacen ideal para las aplicaciones estructurales más exigentes. Esto incluye proyectos de construcción pesada como puentes, componentes estructurales de carga en edificios de gran altura y secciones de alta resistencia en diversos proyectos de ingeniería.

¿Cómo se compara el coste del acero 300W con el del acero 350W?

El acero 300W suele costar menos que el 350W. Esta diferencia de precio se debe principalmente a la composición del material y a las propiedades mecánicas de cada grado de acero. El acero 350W contiene un mayor contenido de carbono y elementos de aleación adicionales, que mejoran su resistencia a la tracción y su capacidad de carga, pero también aumentan sus costes de producción. En consecuencia, el acero 350W es más caro por tonelada que el 300W.

Sin embargo, el mayor coste inicial del acero 350W puede compensarse en determinadas aplicaciones en las que su mayor resistencia permite reducir el uso de material, lo que puede suponer un ahorro global de costes en proyectos a gran escala o de carga crítica. En cambio, el acero 300W, con su menor contenido de carbono, es más asequible y suele utilizarse en aplicaciones en las que la resistencia final es menos crítica, como en componentes de automoción y fabricación general.

¿Existe alguna ventaja medioambiental específica de utilizar acero de 300 W frente a acero de 350 W?

Al comparar los aceros 300W y 350W desde una perspectiva medioambiental, el acero 350W ofrece claras ventajas. La mayor resistencia a la corrosión del acero 350W, debida a la adición de oligoelementos como cromo, níquel y cobre, prolonga su vida útil y reduce la necesidad de mantenimiento o sustituciones frecuentes. Esta mayor vida útil reduce el impacto medioambiental relacionado con la fabricación, el transporte y la eliminación de los materiales de sustitución. Además, la mayor resistencia al impacto del acero 350W, especialmente en climas extremos, minimiza el riesgo de fallos estructurales y los costes medioambientales asociados a las reparaciones de emergencia. Ambos aceros son reciclables y a menudo se fabrican con métodos sostenibles como la tecnología de horno de arco eléctrico, pero la durabilidad y el rendimiento del acero 350W lo convierten en una opción más sostenible desde el punto de vista medioambiental para aplicaciones exigentes.

¿Qué factores deben tenerse en cuenta a la hora de elegir entre un acero de 300W y otro de 350W para un proyecto?

A la hora de elegir entre acero de 300W y 350W para un proyecto, deben tenerse en cuenta varios factores para garantizar que la selección se ajusta a los requisitos del proyecto:

- Resistencia mecánica: El acero 350W tiene un límite elástico más elevado (350 MPa) que el acero 300W (300 MPa). Esto hace que el acero 350W sea más adecuado para aplicaciones que requieren una mayor capacidad de carga e integridad estructural.

- Soldabilidad: Ambos aceros son soldables, pero el acero 350W, conforme a las normas CSA G40.21, ofrece una mejor soldabilidad con un menor índice de carbono equivalente, reduciendo el riesgo de defectos de soldadura y facilitando métodos de soldadura eficientes como MIG, TIG y soldadura con electrodo.

- Resistencia a la corrosión: El acero 350W tiene propiedades mejoradas de resistencia a la intemperie, lo que le confiere una mayor resistencia a la corrosión atmosférica, por lo que es ideal para entornos exteriores o difíciles, como puentes y plataformas marinas, donde la longevidad y un mantenimiento mínimo son cruciales.

- Resistencia a bajas temperaturas: El acero 350W presenta una tenacidad mejorada a bajas temperaturas, verificada mediante ensayos de impacto Charpy V-notch, lo que lo hace preferible para proyectos en climas fríos donde la resistencia a la fractura frágil es esencial.

- Eficiencia de costes: A pesar de sus propiedades superiores, el acero 350W sigue siendo rentable y ofrece una buena maquinabilidad y conformabilidad, lo que reduce el tiempo y los costes de producción al tiempo que mantiene una gran resistencia y durabilidad.

- Idoneidad de la aplicación: El acero 350W se utiliza ampliamente en estructuras portantes, maquinaria industrial, entornos marinos e instalaciones en climas fríos debido a su gran resistencia mecánica y medioambiental. En cambio, el acero 300W es adecuado para aplicaciones estructurales menos exigentes.

¿Cómo es la soldabilidad del acero 300W en comparación con el acero 350W?

La soldabilidad del acero 300W en comparación con el acero 350W difiere principalmente debido a su contenido en carbono y su correspondiente índice de carbono equivalente (CE). El acero 300W tiene un menor contenido de carbono, lo que mejora su soldabilidad al reducir el riesgo de endurecimiento y agrietamiento durante el proceso de soldadura. Esto hace que el acero 300W sea más fácil de soldar con un menor aporte de calor, adecuado para aplicaciones que implican soldaduras frecuentes, como las industrias de automoción y manufacturera.

Por otra parte, el acero 350W, a pesar de su designación "W" que indica soldabilidad según las normas canadienses, tiene un mayor contenido de carbono. Esto aumenta el CE, lo que puede provocar un mayor riesgo de endurecimiento y agrietamiento durante la soldadura. Por lo tanto, aunque el acero 350W puede soldarse, requiere condiciones más controladas y una gestión cuidadosa del aporte de calor para evitar defectos. Se prefiere para aplicaciones estructurales de alta resistencia, como la construcción de puentes, donde su resistencia y durabilidad son fundamentales.