Imagine la superficie reluciente de una estructura metálica, fuerte y prístina, hasta que aparecen las temidas manchas de color marrón rojizo. El óxido puede comprometer la integridad de los metales, provocando costosas reparaciones y riesgos potenciales para la seguridad. Pero no tema: hay formas eficaces de proteger sus valiosos activos metálicos. En esta completa guía, profundizamos en seis métodos de eficacia probada para prevenir el óxido. Desde la comprensión de la ciencia que hay detrás de la formación del óxido hasta la exploración de soluciones innovadoras como el acero inoxidable y el acero Corten, cubrimos todo lo que necesita para mantener sus metales en las mejores condiciones. ¿Está preparado para proteger sus inversiones contra la implacable marcha del óxido? Entremos en materia.

Introducción a la prevención de la oxidación

Concepto general

El óxido de hierro se forma cuando el hierro o el acero reaccionan con el oxígeno y la humedad. Esta reacción química, conocida como oxidación, da lugar a una sustancia escamosa de color marrón rojizo que deteriora el metal con el paso del tiempo. Evitar la oxidación es crucial para preservar la funcionalidad, el aspecto y la longevidad de los objetos metálicos.

Importancia de la prevención de la oxidación

El óxido compromete la integridad estructural, hace que el metal se vuelva quebradizo y propenso a fallar en aplicaciones críticas como puentes, tuberías y maquinaria. También disminuye el atractivo estético de objetos como vehículos y edificios. La prevención del óxido ayuda a mantener la solidez estructural y la calidad visual de estos objetos.

Métodos comunes

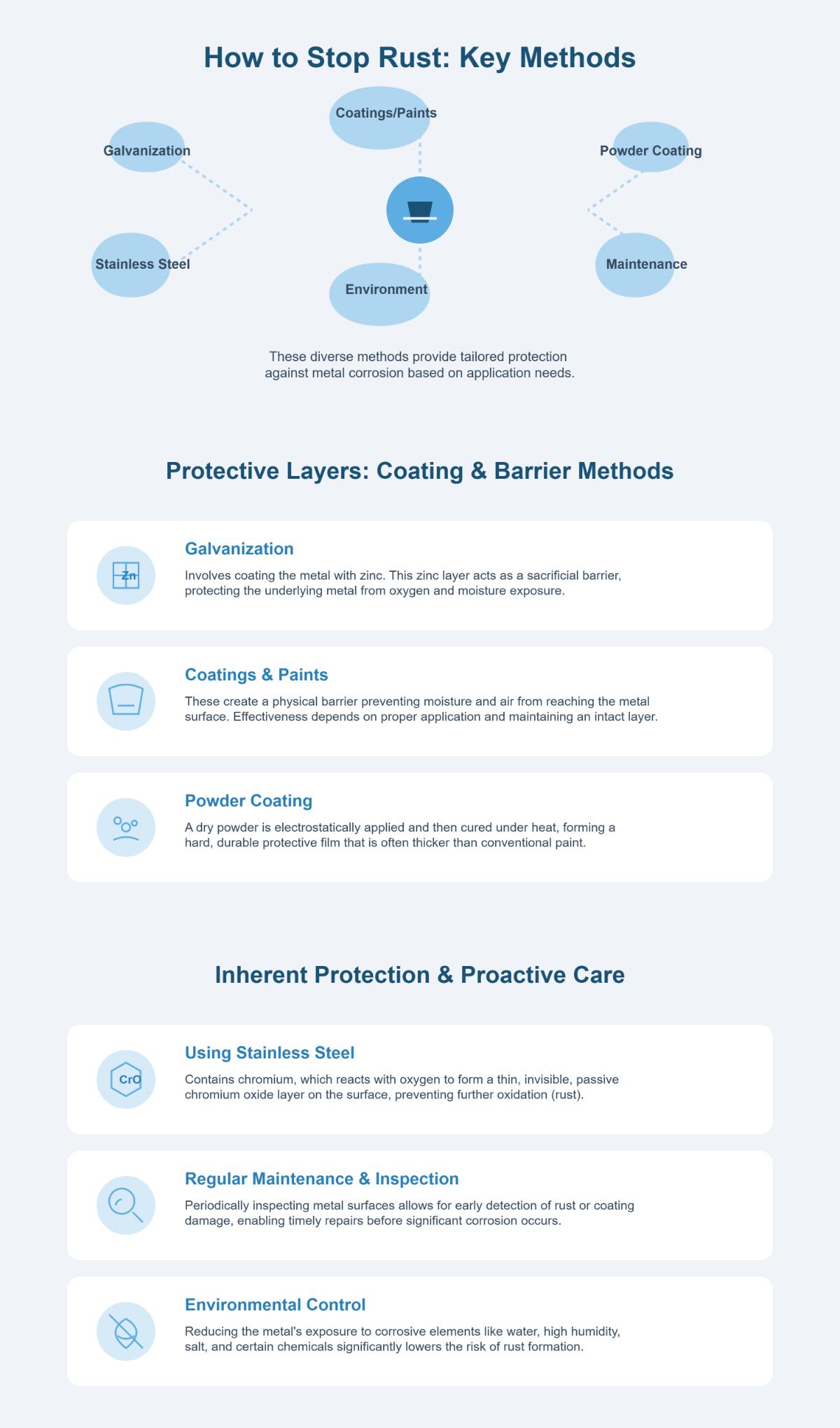

Se pueden emplear varios métodos para evitar la oxidación, cada uno con sus propias ventajas y aplicaciones:

Revestimientos protectores

La aplicación de revestimientos protectores como pintura, esmalte o tratamientos antioxidantes impide que la humedad y el oxígeno lleguen a la superficie metálica. Estos revestimientos se utilizan mucho en sectores como la construcción y la automoción.

Uso de metales resistentes a la corrosión

Algunos metales, como el acero inoxidable y el aluminio, son naturalmente más resistentes a la oxidación. El acero inoxidable contiene cromo, que forma una capa de óxido protectora, mientras que el aluminio desarrolla una fina capa de óxido que lo protege de la corrosión.

Galvanización

La galvanización recubre el metal con zinc, que se corroe en lugar del metal, proporcionando una protección a largo plazo contra el óxido. Esta capa sacrificial de zinc garantiza que el metal subyacente permanezca intacto.

Mantenimiento regular y control de la humedad

Un mantenimiento regular, que incluya la limpieza y el secado de las superficies metálicas, ayuda a prevenir la oxidación. Controlar los niveles de humedad con deshumidificadores o almacenar el metal en condiciones secas también reduce el riesgo de oxidación.

Inhibidores de corrosión en fase vapor (VCI)

Los productos con VCI, como el papel con VCI y las bolsas de polietileno, liberan moléculas que forman una capa protectora sobre las superficies metálicas. Esta capa impide que la humedad y el oxígeno inicien el proceso de oxidación, por lo que el VCI es ideal para el almacenamiento y el transporte.

Al comprender la importancia de la prevención de la oxidación y emplear estos métodos, los particulares y las empresas pueden proteger sus activos metálicos de los efectos perjudiciales de la oxidación, garantizando su durabilidad y rendimiento a lo largo del tiempo.

Entender el óxido

¿Qué es el óxido?

El óxido es un tipo de corrosión que afecta específicamente a los metales que contienen hierro. Se produce cuando el hierro reacciona con el oxígeno en presencia de humedad, dando lugar a la formación de óxido de hierro (Fe2O3). Este compuesto de color marrón rojizo deteriora el metal, comprometiendo su integridad estructural y su funcionalidad. La oxidación es un problema común en varias industrias, como la construcción, la automoción y la fabricación, donde la durabilidad del metal es crucial.

Cómo se forma el óxido en los metales

El proceso de formación de óxido comienza con la exposición del hierro o el acero al oxígeno y la humedad. Cuando estos elementos entran en contacto con el hierro, se produce una reacción redox. Una reacción redox es un proceso químico en el que una sustancia pierde electrones (oxidación) mientras que otra los gana (reducción):

- Reacción de oxidación: El hierro pierde electrones con el oxígeno.

- Fe → Fe²⁺ + 2e- (Los átomos de hierro pierden electrones y forman iones de hierro).

- Reacción de reducción: El oxígeno gana electrones del hierro.

- O₂ + 4e- + 2H₂O → 4OH- (Las moléculas de oxígeno ganan electrones y reaccionan con el agua para formar iones hidróxido).

Estas reacciones dan lugar a la formación de hidróxido de hierro:

- 4Fe²⁺ + O₂ + 6H₂O → 4Fe(OH)₃ (Los iones de hierro reaccionan con el oxígeno y el agua para formar hidróxido de hierro).

Con el tiempo, el hidróxido de hierro se deshidrata y forma óxido de hierro u óxido:

- 4Fe(OH)₃ → 2Fe₂O₃-3H₂O (El hidróxido de hierro pierde moléculas de agua y se transforma en óxido).

Consecuencias del óxido

Impacto en la durabilidad e integridad del metal

El óxido corroe la superficie metálica, creando picaduras y grietas que minan gravemente su resistencia. Este deterioro reduce la capacidad de carga de estructuras y componentes, provocando fallos potenciales en aplicaciones críticas como puentes, edificios y maquinaria. Con el tiempo, la propagación continuada del óxido puede causar la desintegración completa del metal, dejándolo inservible.

Costes económicos y problemas de seguridad

El impacto económico del óxido es considerable, y las industrias gastan miles de millones al año en prevención, mantenimiento y sustitución de piezas corroídas. Por ejemplo, la industria del automóvil invierte mucho en técnicas de protección contra el óxido para prolongar la vida útil de los vehículos. En las infraestructuras, los fallos relacionados con el óxido pueden provocar catástrofes, lo que supone importantes riesgos para la seguridad y responsabilidades financieras. Para mitigar estos riesgos y mantener la seguridad operativa, es esencial adoptar medidas sólidas de prevención de la oxidación.

Factores que aceleran la formación de óxido

- Los principales culpables: la humedad y el oxígeno: La presencia de agua y oxígeno es fundamental para la formación de óxido. Unos niveles de humedad más elevados o la exposición directa al agua pueden acelerar el proceso de oxidación.

- Agua salada y ácidos: Los ambientes salinos o ácidos, como las zonas costeras o los emplazamientos industriales, aumentan la conductividad del agua, favoreciendo una transferencia de electrones más rápida y una formación de óxido más rápida.

- Temperatura: Las temperaturas más altas pueden aumentar la velocidad de las reacciones químicas que intervienen en la oxidación, lo que provoca una corrosión más rápida.

- Corrosión galvánica: Cuando dos metales diferentes entran en contacto eléctrico en presencia de un electrolito, el metal más reactivo (ánodo) se corroe más rápidamente de lo que lo haría solo, mientras que el metal menos reactivo (cátodo) queda protegido.

Comprender estos factores es fundamental para desarrollar estrategias eficaces de prevención de la oxidación, que garanticen la longevidad y fiabilidad de las estructuras y componentes metálicos.

Explorar otras opciones de prevención de la oxidación

Recubrimientos metálicos

Los revestimientos metálicos son una técnica vital para proteger los metales de la oxidación, creando una barrera que protege el metal de los ambientes corrosivos.

Tipos de recubrimientos metálicos

- Pinturas: Ampliamente utilizadas por su rentabilidad y versatilidad, las pinturas pueden incluir imprimaciones, capas intermedias y capas de acabado, proporcionando una protección completa.

- Plásticos: Aplicados en forma líquida y endurecidos a continuación, los revestimientos plásticos ofrecen una protección duradera y resistente contra la oxidación.

- Polvos: Los recubrimientos en polvo, aplicados electrostáticamente y curados al calor, forman un acabado duro y duradero que es a la vez protector y estéticamente agradable.

Ventajas y desventajas

- Ventajas: Estos revestimientos son fáciles de aplicar, rentables y versátiles en cuanto a colores y acabados.

- Desventajas: Las pinturas pueden necesitar una reaplicación frecuente, y algunos revestimientos contienen compuestos orgánicos volátiles (COV), que pueden ser perjudiciales para el medio ambiente.

Recubrimientos orgánicos

Los revestimientos orgánicos proporcionan una capa adicional de protección contra el óxido y suelen utilizarse junto con otros métodos de protección.

Tipos y eficacia

- Recubrimientos a base de aceite: Eficaces para la protección a corto plazo, son fáciles de aplicar y ofrecen una barrera decente contra la humedad.

- Recubrimientos al agua: Estos revestimientos respetuosos con el medio ambiente son eficaces tanto para la protección a corto como a largo plazo, lo que los convierte en una opción versátil.

Ventajas y desventajas

- Ventajas: Estos revestimientos son rentables y fáciles de aplicar, y ofrecen un buen equilibrio entre protección y respeto por el medio ambiente.

- Desventajas: Pueden no ofrecer una protección tan duradera como otros métodos, por lo que requieren un mantenimiento más frecuente.

Azulado

El pavonado es un proceso químico utilizado a menudo para pequeños objetos metálicos, como las armas de fuego, con el fin de proporcionar una protección limitada contra el óxido y un acabado atractivo.

Proceso y aplicación

- Proceso: El metal se sumerge en una solución de nitrato potásico, hidróxido sódico y agua, formando una fina capa protectora.

- Aplicación: Ideal para fines estéticos y para proporcionar una resistencia básica a la corrosión, comúnmente utilizado en la industria de las armas de fuego.

Ventajas y desventajas

- Ventajas: El pavonado es sencillo, rentable y mejora el aspecto de los objetos metálicos.

- Desventajas: Ofrece una protección limitada en comparación con otros métodos más sólidos.

Análisis comparativo: Análisis coste-beneficio de diferentes revestimientos

A la hora de elegir un revestimiento, es esencial sopesar los costes y las ventajas para determinar la mejor opción para sus necesidades.

Análisis coste-beneficio

- Pinturas: Bajo coste y gran versatilidad, pero pueden requerir un mantenimiento frecuente. Por ejemplo, la maquinaria industrial suele utilizar revestimientos de pintura para facilitar los retoques.

- Recubrimientos en polvo: Coste inicial más elevado, pero muy resistente y duradero. Las piezas de automoción suelen utilizar recubrimientos en polvo para resistir condiciones duras.

- Recubrimientos orgánicos: Rentable y respetuoso con el medio ambiente, adecuado para diversas aplicaciones. Los revestimientos al agua son populares en el sector de la construcción por su equilibrio entre protección y respeto al medio ambiente.

- Azulado: Bajo coste pero protección limitada, adecuado para artículos específicos como armas de fuego, donde la estética y la resistencia básica a la corrosión son prioritarias.

Mantenimiento y limpieza periódicos

El mantenimiento de las estructuras metálicas mediante inspecciones y limpiezas periódicas es crucial para prevenir la oxidación y prolongar su vida útil.

Importancia de las inspecciones periódicas

Las inspecciones periódicas ayudan a identificar los primeros signos de oxidación, lo que permite intervenir a tiempo y evitar daños mayores. Programar las inspecciones en función del entorno y las condiciones de uso garantiza una protección óptima.

Técnicas de limpieza para evitar la formación de óxido

- Limpieza mecánica: El uso de herramientas como los cepillos de alambre o el chorro de arena elimina eficazmente el óxido y los contaminantes de las superficies metálicas.

- Limpieza química: La aplicación de eliminadores o inhibidores de óxido disuelve el óxido existente y evita la formación de óxido nuevo.

- Limpieza protectora: El uso de revestimientos o lubricantes resistentes al agua crea una barrera contra la humedad que protege las superficies metálicas de la oxidación.

Mediante la integración de diversos métodos de prevención de la oxidación y el mantenimiento de una rutina constante de inspecciones y limpieza, la durabilidad y la integridad de las estructuras metálicas pueden aumentar considerablemente.

Métodos eficaces para prevenir la oxidación

Galvanización

El galvanizado consiste en recubrir hierro o acero con zinc sumergiendo el metal en zinc fundido. Este proceso crea una capa protectora que impide que el metal subyacente se oxide.

El revestimiento de zinc, que actúa como ánodo de sacrificio debido a su mayor reactividad que el hierro o el acero, se corroe antes que el metal subyacente. Además, la capa de zinc forma una barrera física que impide que la humedad y el oxígeno lleguen a la superficie metálica.

Ventajas:

- Coste-eficacia: El galvanizado es relativamente barato y ofrece protección a largo plazo.

- Durabilidad: El revestimiento de zinc resiste las duras condiciones ambientales, por lo que es ideal para su uso en exteriores.

Desventajas:

- Daños en el revestimiento: Si se daña la capa de zinc, las zonas expuestas pueden oxidarse a menos que se reparen con prontitud.

Acero inoxidable

El acero inoxidable, con al menos 10,5% de cromo, forma una capa protectora de óxido de cromo en su superficie. Esta capa es fina pero muy adherente, lo que impide que llegue más oxígeno al acero y provoque óxido.

La capa de óxido de cromo es autorregenerativa; si se raya o daña, se reforma en presencia de oxígeno, lo que garantiza una protección continua contra la oxidación.

El acero inoxidable se utiliza mucho en la construcción, la fabricación y los artículos domésticos por su durabilidad y atractivo estético. Sus ventajas a largo plazo incluyen la reducción de los costes de mantenimiento y una mayor longevidad de los productos.

Acero corten

El acero corten, también conocido como acero de intemperie, está diseñado para desarrollar un aspecto estable similar al óxido tras su exposición a la intemperie. Contiene elementos como cobre, níquel y cromo, que mejoran su resistencia a la intemperie.

La pátina del acero corten actúa como barrera, frenando la corrosión y dándole un aspecto único. Esto lo hace popular para esculturas arquitectónicas y de exterior por su aspecto distintivo y su escaso mantenimiento. Las ventajas medioambientales incluyen una menor necesidad de pintura y un mantenimiento mínimo.

Recubrimiento en polvo

El recubrimiento en polvo es un proceso de acabado en seco utilizado para aplicar una capa protectora y decorativa a superficies metálicas. Consiste en aplicar un polvo fino a una superficie metálica electrostáticamente y luego curarlo al calor para formar una capa dura y protectora. El polvo puede estar hecho de materiales como poliéster, epoxi y acrílico.

El revestimiento en polvo curado crea una barrera resistente que protege el metal de la humedad, los productos químicos y los daños físicos.

Ventajas:

- Versatilidad: Disponible en una amplia gama de colores y acabados.

- Durabilidad: Muy resistente al desconchado, los arañazos y la decoloración.

Desventajas:

- Coste: Mayor coste inicial en comparación con otros revestimientos.

- Complejidad de la aplicación: Requiere equipos y condiciones especializados para su correcta aplicación.

Mantenimiento y limpieza periódicos

El mantenimiento y la limpieza rutinarios son esenciales para prevenir la oxidación y garantizar la longevidad de las estructuras metálicas.

Las inspecciones periódicas detectan el óxido en una fase temprana, lo que permite realizar reparaciones a tiempo, mientras que el mantenimiento constante mantiene los revestimientos protectores intactos y eficaces.

Técnicas de limpieza:

- Limpieza mecánica: Métodos como el cepillado con alambre, el chorro de arena y el esmerilado eliminan eficazmente el óxido y los contaminantes.

- Limpieza química: El uso de desoxidantes, inhibidores o tratamientos con ácido fosfórico disuelve el óxido existente y evita la formación de óxido nuevo.

- Limpieza protectora: La aplicación de revestimientos o lubricantes resistentes al agua crea una barrera contra la humedad, protegiendo aún más las superficies metálicas de la oxidación.

La aplicación de estos métodos de prevención de la oxidación garantiza la durabilidad y el atractivo estético de los productos metálicos a lo largo del tiempo.

Preguntas frecuentes

A continuación encontrará respuestas a algunas preguntas frecuentes:

¿Cuáles son los métodos más eficaces para evitar la oxidación de los metales?

Los métodos más eficaces para evitar la oxidación de los metales son la galvanización, el uso de acero inoxidable, la aplicación de revestimientos y pinturas, el recubrimiento en polvo, el mantenimiento y la inspección periódicos, y el control medioambiental.

La galvanización consiste en recubrir el metal con zinc, que actúa como barrera contra el oxígeno y la humedad. El acero inoxidable contiene cromo que forma una capa protectora de óxido de cromo, impidiendo que el hierro reaccione con el oxígeno. Los revestimientos y las pinturas crean una barrera contra la humedad, siempre que se apliquen correctamente y sin grietas. El recubrimiento en polvo consiste en aplicar un polvo seco que, al calentarse, forma una película protectora duradera. El mantenimiento y la inspección periódicos ayudan a identificar y tratar a tiempo las posibles zonas de óxido. El control medioambiental, como minimizar la exposición al agua y la humedad, reduce aún más el riesgo de oxidación. Cada método tiene sus ventajas, dependiendo de las necesidades y condiciones específicas del metal.

¿Cómo evita el acero inoxidable la oxidación?

El acero inoxidable evita la oxidación principalmente mediante la formación de una capa de pasivación. Esta capa se crea cuando el contenido de cromo del acero inoxidable, que es de al menos 10,5%, reacciona con el oxígeno del ambiente para formar una película fina y estable de óxido de cromo. Esta capa de pasivación actúa como una barrera protectora que impide que la humedad y el oxígeno lleguen a la superficie metálica subyacente, inhibiendo así la formación de óxido.

Además, la capa de pasivación es autorreparable; si se raya o daña, el cromo del acero inoxidable reaccionará con el oxígeno para reparar la capa, manteniendo sus cualidades protectoras. La limpieza y el mantenimiento regulares también son cruciales para preservar la integridad de esta capa, ya que los contaminantes y los daños físicos pueden comprometer su eficacia. Comprendiendo y manteniendo estos mecanismos, el acero inoxidable puede resistir eficazmente la oxidación y garantizar su durabilidad y rendimiento a largo plazo.

¿Cuáles son las ventajas del acero corten?

El acero corten, o acero para intemperie, ofrece múltiples ventajas para la prevención de la oxidación. Tiene una gran durabilidad y resistencia a la corrosión, formando una capa protectora similar a la del óxido gracias a elementos de aleación como el cobre, el cromo y el níquel. Esta capa aumenta su resistencia a la corrosión atmosférica. Requiere poco mantenimiento, ya que sus propiedades autocurativas pueden regenerar los arañazos con el tiempo. El acero corten también tiene un atractivo estético único, con una pátina natural de ricos tonos bronce y cobre. Es sostenible desde el punto de vista medioambiental, ya que tiene una larga vida útil, es 100% reciclable y elimina la necesidad de revestimientos nocivos. Rentable a largo plazo a pesar de un coste inicial más elevado, también ofrece versatilidad, ya que se puede soldar y moldear fácilmente para diversas aplicaciones.

¿Qué es el proceso de galvanización y cómo protege el metal?

El galvanizado es un proceso que consiste en recubrir hierro o acero con una capa de zinc para evitar la oxidación. El método más común, el galvanizado en caliente, implica varios pasos. En primer lugar, se limpia el metal para eliminar contaminantes y óxidos. A continuación, se aplica un fundente para garantizar un revestimiento liso. El metal se sumerge en zinc fundido, que suele calentarse entre 450 °C y 460 °C, lo que crea una unión metalúrgica que forma capas de aleación de zinc y hierro.

El revestimiento de zinc protege el metal actuando como ánodo de sacrificio, lo que significa que el zinc se corroe en lugar del hierro o el acero subyacentes. Esto prolonga considerablemente la vida útil del metal al protegerlo de los factores ambientales que causan la oxidación. El galvanizado es rentable, duradero y adaptable a diversas formas y tamaños, lo que lo convierte en el método preferido para prevenir la oxidación a largo plazo en sectores como la construcción y la automoción.

¿Existen métodos rentables para prevenir la oxidación?

Se pueden emplear varios métodos rentables para evitar la oxidación de los metales. Aplicar aceite es una de las formas más sencillas y baratas, ya que crea una barrera entre el metal y la humedad, aunque puede ser menos adecuado para artículos que necesitan agarre o limpieza. El mantenimiento regular, que incluye la limpieza y el secado, es otro método muy económico que ayuda a prevenir la acumulación de humedad y la formación de óxido, y sólo requiere un esfuerzo constante.

El galvanizado, que consiste en recubrir el metal con zinc, es más caro al principio, pero ofrece una protección duradera y un valor significativo a largo plazo. El recubrimiento en polvo, aunque inicialmente costoso, proporciona una protección sólida y duradera, lo que lo convierte en una opción rentable con el tiempo. Los revestimientos en seco ofrecen limpieza y facilidad de aplicación, reduciendo los costes de mano de obra asociados al aceitado. Los inhibidores de corrosión por vapor (VCI) son especialmente rentables para el almacenamiento y el transporte, ya que protegen las superficies metálicas sin necesidad de revestimientos adicionales.

¿Cómo se comparan los recubrimientos en polvo con otros recubrimientos metálicos a la hora de evitar la oxidación?

Los recubrimientos en polvo ofrecen un método muy eficaz para evitar la oxidación en superficies metálicas en comparación con otros recubrimientos. Este proceso consiste en aplicar un polvo seco a una superficie metálica, que luego se cura en un horno para formar un acabado duradero y protector. Los recubrimientos en polvo ofrecen una excelente resistencia a la corrosión, durabilidad y una amplia gama de colores. Además, son respetuosos con el medio ambiente, ya que no liberan compuestos orgánicos volátiles (COV) durante su aplicación.

En cambio, la pintura líquida es menos duradera, propensa a desconcharse y libera COV, mientras que la galvanización ofrece una gran resistencia a la corrosión pero añade peso y tiene opciones de color limitadas. El anodizado, adecuado sólo para el aluminio, ofrece una durabilidad excelente pero requiere equipos especializados. La galvanoplastia ofrece propiedades decorativas y de resistencia a la corrosión, pero se desgasta con el tiempo.

En general, los recubrimientos en polvo destacan por su durabilidad superior, su respeto por el medio ambiente y su versatilidad, lo que los convierte en la opción preferida para la prevención de la oxidación en diversas aplicaciones. Sin embargo, una preparación minuciosa de la superficie es crucial para una adhesión y eficacia óptimas.