El acero es la columna vertebral de las infraestructuras modernas, pero no todo el acero es igual. Dos de los tipos más utilizados, el acero al boro y el acero al carbono, poseen propiedades únicas que los hacen adecuados para distintas aplicaciones. Pero, ¿en qué se diferencian? Tanto si es usted un profesional del sector como un aficionado curioso, comprender los matices entre estos dos tipos de acero es crucial para tomar decisiones con conocimiento de causa. En este artículo profundizaremos en las propiedades mecánicas, los costes y las aplicaciones industriales del acero al boro frente al acero al carbono. Al explorar sus ventajas e inconvenientes, tendrá una idea más clara de qué material se adapta mejor a sus necesidades. ¿Está preparado para sumergirse en el mundo de las aleaciones de acero y descubrir qué diferencia al acero al boro del acero al carbono? Empecemos.

Introducción a los tipos de acero

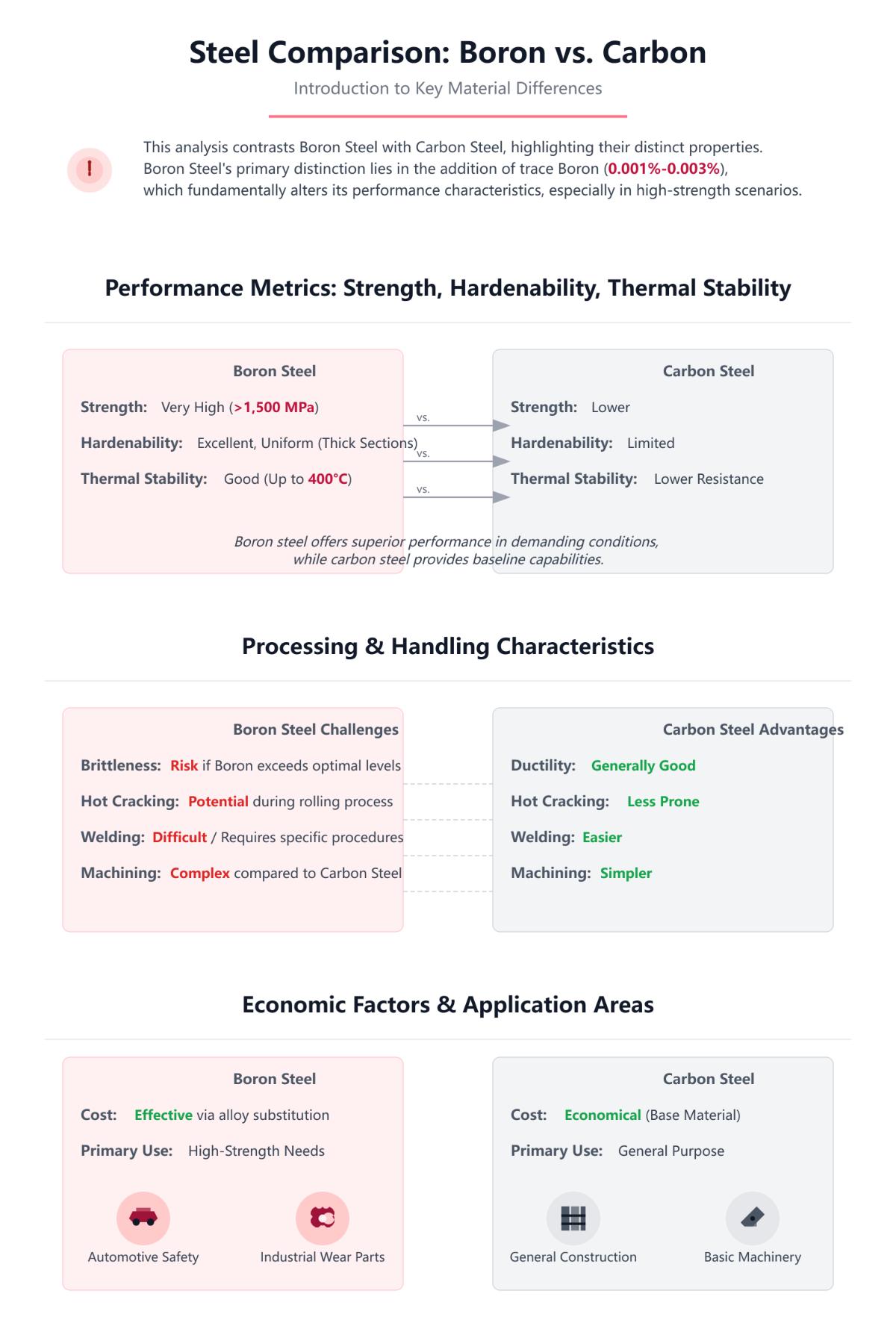

El acero es esencial en la ingeniería y la fabricación modernas por su versatilidad y sus diversas propiedades. Es una aleación compuesta principalmente de hierro y carbono, pero puede incluir otros elementos para potenciar características específicas. Las dos categorías principales de aleaciones de acero son el acero al carbono y el acero al boro, cada una con composiciones y aplicaciones distintas.

Importancia del acero en diversas industrias

El acero desempeña un papel fundamental en numerosas industrias por su combinación única de resistencia, ductilidad y rentabilidad. Es fundamental en la construcción, la fabricación de automóviles, los sectores energéticos y la producción de bienes de consumo. El tipo específico de acero elegido para una aplicación puede influir significativamente en el rendimiento, la durabilidad y la eficiencia general.

Acero al carbono

El acero al carbono es uno de los tipos de acero más utilizados y se caracteriza por su contenido variable en carbono. Se suele clasificar en tres subtipos:

- Acero con bajo contenido en carbono (acero dulce): Contiene menos de 0,3% de carbono, por lo que es muy dúctil y fácil de soldar. Se utiliza habitualmente en la construcción y la fabricación.

- Acero medio carbono: Contiene aproximadamente de 0,3% a 0,6% de carbono, ofreciendo un equilibrio entre resistencia y ductilidad. Adecuado para componentes de automoción y piezas de maquinaria.

- Acero con alto contenido en carbono: Contiene más de 0,6% de carbono, conocido por su alta dureza y resistencia pero menor ductilidad, utilizado en herramientas de corte y alambres de alta resistencia.

Acero al boro

El acero al boro se mejora con una pequeña cantidad de boro, normalmente entre 0,0015% y 0,003%. Esta adición mejora significativamente la templabilidad del acero, lo que le permite alcanzar altos niveles de dureza con tratamientos térmicos más sencillos. El acero al boro es ideal para aplicaciones que requieren una gran resistencia al desgaste y una gran solidez.

Análisis comparativo del acero al carbono y el acero al boro

Composición y propiedades

- Acero al carbono: El contenido de carbono varía mucho, lo que influye en su dureza, resistencia y ductilidad. A mayor contenido de carbono, mayor dureza y resistencia, pero menor soldabilidad y ductilidad.

- Acero al boro: Contiene un mínimo de boro, lo que mejora su templabilidad. Esto permite obtener una gran resistencia y resistencia al desgaste sin necesidad de aleaciones extensas.

Aplicaciones

- Acero al carbono: Versátil y utilizado en una amplia gama de aplicaciones como la construcción (barras de refuerzo, vigas), automoción (paneles de carrocería, bastidores) y maquinaria (engranajes, herramientas).

- Acero al boro: Ideal para aplicaciones que requieren una gran resistencia al desgaste y solidez, como los componentes de seguridad de la automoción (largueros de puertas, refuerzos de parachoques) y los equipos agrícolas.

Consideraciones económicas

El acero al carbono suele ser más asequible debido a su proceso de producción más sencillo y a su amplia disponibilidad. El acero al boro, aunque ligeramente más caro debido a la adición de boro, ofrece una solución rentable para aplicaciones de alta dureza.

Principales diferencias

- Endurecimiento: El acero al boro ofrece una templabilidad superior a la del acero al carbono, lo que resulta beneficioso para conseguir una dureza elevada con tratamientos térmicos más sencillos.

- Soldabilidad: Un mayor contenido de carbono en el acero al carbono puede reducir la soldabilidad, mientras que el acero al boro puede plantear problemas debido a la segregación del boro si no se controla cuidadosamente.

- Propiedades mecánicas: El acero al boro suele ofrecer mayor resistencia a la tracción y dureza, por lo que es adecuado para aplicaciones exigentes.

Comprender estas diferencias permite a ingenieros y fabricantes seleccionar el tipo de acero adecuado para sus necesidades específicas, optimizando el rendimiento y la rentabilidad de sus proyectos.

Propiedades mecánicas del acero al boro frente al acero al carbono

Definiciones y explicaciones

Comprender las definiciones y características clave del acero al boro y el acero al carbono es crucial para comparar sus propiedades mecánicas.

Acero al boro

El acero al boro es un tipo de aleación de acero que incluye una pequeña cantidad de boro (normalmente entre 0,0005% y 0,003%). La adición de boro aumenta significativamente la templabilidad del acero, lo que le permite alcanzar altos niveles de dureza y resistencia con tratamientos térmicos más sencillos. Esto hace que el acero al boro sea especialmente valioso para aplicaciones que requieren una gran resistencia al desgaste y durabilidad.

Acero al carbono

El acero al carbono es una aleación compuesta principalmente por hierro y carbono, con un contenido de carbono variable (hasta 2%). Es uno de los tipos de acero más utilizados por su versatilidad y rentabilidad. El acero al carbono se clasifica en acero de bajo, medio y alto contenido en carbono, que influye en su dureza, resistencia y ductilidad.

Endurecimiento

La templabilidad se refiere a la capacidad del acero para endurecerse en profundidad en condiciones específicas de tratamiento térmico. Esta propiedad es fundamental para determinar el rendimiento del acero en diversas aplicaciones.

Endurecimiento del acero al boro

La presencia de boro en el acero al boro mejora significativamente su templabilidad. Incluso una pequeña cantidad de boro puede aumentar significativamente la profundidad a la que se endurece el acero. Esta propiedad es especialmente beneficiosa en aplicaciones que requieren una gran resistencia al desgaste y al impacto, como los componentes de seguridad de la automoción y la maquinaria agrícola.

Acero al carbono Endurecimiento

La templabilidad del acero al carbono depende principalmente de su contenido en carbono. Un mayor contenido de carbono suele aumentar la templabilidad, pero no tanto como en el caso del acero al boro. Esto hace que el acero al carbono sea adecuado para aplicaciones en las que una dureza y resistencia moderadas son suficientes, como los componentes estructurales y la fabricación en general.

Fuerza

Resistencia del acero al boro

El acero al boro presenta una resistencia superior gracias a su mayor templabilidad y a la presencia de otros elementos de aleación como el manganeso y el cromo. Esto lo hace ideal para entornos de alta tensión en los que la durabilidad y la resistencia a la deformación son fundamentales.

Resistencia del acero al carbono

El acero con bajo contenido en carbono es dúctil pero menos resistente, el acero con alto contenido en carbono es más resistente pero menos dúctil y el acero con contenido medio en carbono equilibra ambas propiedades, lo que lo hace versátil.

Dureza

La tenacidad es la capacidad de un material para absorber energía y deformarse plásticamente sin fracturarse. Es una propiedad crucial para los materiales sometidos a cargas dinámicas e impactos.

Dureza del acero al boro

El acero al boro suele presentar una buena tenacidad debido a su composición equilibrada y a su mayor templabilidad. Esto lo hace adecuado para aplicaciones que requieren tanto una alta resistencia como la capacidad de soportar fuerzas de impacto, como las estructuras de choque de los automóviles.

Dureza del acero al carbono

El acero con bajo contenido en carbono es más resistente porque es más dúctil, mientras que el acero con alto contenido en carbono es menos resistente porque es más duro y quebradizo.

Otras propiedades del material

Alargamiento y resistencia a la fatiga

- Acero al boro: El acero al boro ofrece una buena resistencia al alargamiento y a la fatiga, por lo que es adecuado para componentes sometidos a cargas cíclicas y esfuerzos repetidos.

- Acero al carbono: El alargamiento y la resistencia a la fatiga del acero al carbono varían en función de su contenido de carbono. El acero con bajo contenido en carbono ofrece un mejor alargamiento, mientras que el acero con alto contenido en carbono ofrece menos debido a su mayor dureza.

Maquinabilidad

- Acero al boro: La adición de boro mejora la maquinabilidad en comparación con otros aceros duros.

- Acero al carbono: Generalmente fácil de mecanizar, especialmente los tipos con bajo contenido en carbono, que son más blandos y dúctiles.

Soldabilidad

- Acero al boro: El acero al boro puede soldarse, pero hay que tener cuidado para evitar la segregación del boro y controlar el aporte de calor durante el proceso de soldadura.

- Acero al carbono: El acero al carbono, especialmente las variantes con bajo contenido en carbono, tiene una excelente soldabilidad. El acero con alto contenido en carbono requiere más precalentamiento y enfriamiento controlado para evitar el agrietamiento.

Al conocer estas propiedades mecánicas, los ingenieros y fabricantes pueden tomar decisiones fundamentadas a la hora de elegir entre el acero al boro y el acero al carbono para aplicaciones específicas.

Coste de los materiales y disponibilidad

Coste de los materiales

Acero al boro

La adición de boro al acero aumenta significativamente su templabilidad. Dado que sólo se necesita una pequeña cantidad de boro (normalmente entre 0,0005% y 0,003%), el acero al boro puede alcanzar propiedades similares a las de otras aleaciones a un coste inferior. Sin embargo, el acero al carbono, al ser el material de base, suele tener un coste inicial inferior al del acero al boro.

Acero al carbono

Como material de base, el acero al carbono es más asequible debido a su proceso de producción más sencillo. Pero en aplicaciones en las que el alto rendimiento y la durabilidad son cruciales, como las piezas de automoción, las propiedades mejoradas del acero al boro podrían compensar con el tiempo la diferencia de coste inicial.

Consideraciones sobre la disponibilidad de material

Acero al boro

El acero al boro está muy extendido, especialmente en el sector de la automoción, para componentes que exigen gran resistencia y tenacidad. La adición controlada de boro garantiza que estos aceros cumplan las normas establecidas por la Sociedad de Ingenieros de Automoción (SAE), lo que los hace fiables en industrias relevantes.

Acero al carbono

El acero al carbono es uno de los más utilizados metales globalmente. Está muy disponible y es accesible para diversas aplicaciones. Su uso generalizado y su producción a gran escala lo convierten en la primera opción para muchos fabricantes por su familiaridad y facilidad de suministro.

Retos y consideraciones

Control del contenido de boro

En el acero al boro, es esencial un control preciso del contenido de boro. Un exceso de boro puede provocar fragilización y problemas de soldadura, lo que puede aumentar los costes relacionados con el control de calidad y la repetición del trabajo.

Soldadura y fabricación

Aunque es soldable, el acero al boro requiere una manipulación cuidadosa durante la soldadura debido a posibles problemas de segregación. En cambio, el acero al carbono suele ser más fácil de soldar, lo que reduce la complejidad y el coste asociados a la fabricación.

Cumplimiento de la normativa

En algunas regiones, la normativa limita la cantidad de boro en los aceros estructurales para evitar problemas como la fragilización. Por ejemplo, la UE restringe el boro a 8 ppm en determinados aceros estructurales. Estas normativas pueden limitar el uso y la disponibilidad del acero al boro en determinadas regiones.

Ventajas y desventajas del acero al boro frente al acero al carbono

Ventajas del acero al boro

Mayor templabilidad

El acero al boro presenta una templabilidad significativamente mejorada debido a la pequeña adición de boro. Esto significa que el acero al boro puede alcanzar mayores niveles de resistencia con tratamientos térmicos más sencillos que el acero al carbono. La mayor templabilidad permite que el acero se endurezca más profunda y uniformemente, lo que es especialmente beneficioso para componentes con secciones más gruesas.

Relación coste-eficacia

La adición de boro al acero mejora sus propiedades mecánicas sin aumentar significativamente el contenido de carbono o aleación, lo que lo convierte en una alternativa rentable a los aceros de mayor aleación. Esto proporciona un excelente rendimiento a un coste menor, lo que permite a los fabricantes producir componentes de alta resistencia sin necesidad de recurrir a costosos elementos de aleación.

Soldabilidad y conformabilidad mejoradas

Los aceros al boro suelen tener buena soldabilidad y conformabilidad, importantes para la fabricación. Esto hace que el acero al boro sea adecuado para aplicaciones en las que se requieren formas complejas y soldaduras, como en la fabricación de automóviles.

Mejor maquinabilidad

En ocasiones, el acero al boro puede ser más fácil de mecanizar que otros aceros de dureza similar debido a su estructura de grano más fino, lo que mejora la eficacia del mecanizado y reduce el tiempo y los costes de fabricación. Esto aumenta la productividad general y la rentabilidad de los procesos de fabricación.

Desventajas del acero al boro

Riesgo de fragilización

Un exceso de boro puede provocar fragilización, ya que el boro tiende a acumularse en los límites de los granos, lo que reduce la tenacidad y puede provocar un fallo por fragilidad. Esto es especialmente problemático en estructuras portantes que requieren una gran tenacidad.

Desafíos de la soldadura

Un alto contenido de boro puede causar segregación en las soldaduras, lo que puede provocar grietas durante el enfriamiento. Para mitigar estos problemas es necesario un control adecuado del aporte de calor y de las técnicas de soldadura, lo que añade complejidad al proceso de fabricación.

Uso limitado

El acero al boro no es adecuado para todas las aplicaciones. Resulta especialmente difícil utilizarlo en aplicaciones que requieren una gran tenacidad o en las que la soldadura es un proceso crítico. El riesgo de fragilización y los problemas de soldadura restringen su uso en determinadas industrias y aplicaciones.

Resumen comparativo

| Característica | Acero al carbono | Acero al boro |

|---|---|---|

| Composición | Principalmente hierro y carbono | Acero al carbono con boro añadido |

| Endurecimiento | Variable en función del contenido de carbono | Mejora significativa con boro |

| Relación coste-eficacia | Generalmente rentable | Rentable gracias a la menor necesidad de aleación |

| Maquinabilidad | Varía en función del contenido de carbono | Puede mejorarse en contextos específicos |

| Utilización | Amplia gama de aplicaciones | Principalmente automoción y estructuras |

| Desventajas | Propenso a la corrosión, menos soldable | Riesgo de fragilización, problemas de soldadura |

La elección entre el acero al boro y el acero al carbono depende de los requisitos específicos de la aplicación. El acero al boro ofrece ventajas en cuanto a templabilidad y rentabilidad, pero también presenta problemas relacionados con la fragilización y la soldadura. El acero al carbono, aunque versátil y económico, carece de la mayor templabilidad que ofrece el acero al boro.

Aplicaciones industriales y casos prácticos

Industria del automóvil

Tanto el acero al boro como el acero al carbono se utilizan en la industria del automóvil, pero tienen fines distintos debido a sus propiedades únicas.

El acero al boro en la automoción

El acero al boro es muy apreciado por su excepcional resistencia y templabilidad. Esto lo hace ideal para componentes críticos de seguridad que requieren una gran resistencia a los impactos y durabilidad. Por ejemplo, el acero al boro se utiliza habitualmente en la producción de largueros de puertas, pilares B y refuerzos de parachoques resistentes a los choques. Estos componentes se benefician de la capacidad del acero al boro para alcanzar una alta resistencia a la tracción (más de 1.500 MPa) tras la estampación en caliente, lo que les permite soportar fuerzas de alto impacto sin dejar de ser ligeros.

Acero al carbono en automoción

En cambio, el acero al carbono se suele utilizar para piezas generales de automoción que no requieren una resistencia extrema. El acero con bajo contenido en carbono suele emplearse en paneles de carrocería y bastidores por su excelente ductilidad y facilidad de soldadura. El acero con un contenido medio de carbono se emplea en piezas del motor y otros componentes que requieren un equilibrio entre resistencia y ductilidad. El acero de alto contenido en carbono, con su mayor dureza, se utiliza en herramientas de corte y otras aplicaciones de alta resistencia dentro del sector de la automoción.

Sector de la construcción

La industria de la construcción recurre tanto al acero al boro como al acero al carbono para diversas aplicaciones estructurales.

El acero al boro en la construcción

En la industria de la construcción, el acero al boro es el preferido para componentes que deben soportar un gran desgaste y tensión. Su mayor templabilidad permite utilizarlo en estructuras de hormigón armado, donde son esenciales una gran resistencia y durabilidad. El acero al boro también se utiliza en la construcción de equipos pesados, como cuchillas de bulldozers y cazos de excavadoras, que requieren una combinación de dureza y resistencia al desgaste.

Acero al carbono en la construcción

El acero al carbono sigue siendo un elemento básico en la construcción por su rentabilidad y versatilidad. El acero con bajo contenido en carbono se utiliza habitualmente en barras de refuerzo, vigas y pilares, y proporciona el soporte estructural necesario en edificios y proyectos de infraestructuras. La facilidad de fabricación y soldadura del acero al carbono lo convierte en la opción ideal para proyectos de construcción a gran escala en los que el coste y la disponibilidad son consideraciones importantes.

Aplicaciones energéticas

Tanto el acero al boro como el acero al carbono desempeñan papeles cruciales en el sector energético, sobre todo en la industria del petróleo y el gas.

El acero al boro en aplicaciones energéticas

El acero al boro se utiliza en el sector energético por su resistencia superior y al desgaste. Se utiliza a menudo en equipos de perforación y tuberías, donde se requiere un alto rendimiento en condiciones extremas. La capacidad del acero al boro para conservar sus propiedades a altas temperaturas lo hace ideal para componentes expuestos a calor y presión, como los de sistemas de energía geotérmica y tuberías de vapor.

El acero al carbono en aplicaciones energéticas

El acero al carbono se utiliza mucho en el sector energético debido a su gran disponibilidad y rentabilidad. Se utiliza habitualmente en la construcción de tuberías, tanques de almacenamiento y componentes estructurales de instalaciones de petróleo y gas. Se prefiere el acero con bajo contenido en carbono por su soldabilidad y ductilidad, lo que facilita su fabricación e instalación en diversas aplicaciones energéticas.

Casos prácticos detallados de aplicaciones del acero al boro

Componentes de seguridad para automóviles

Un caso notable es el uso del acero al boro en los componentes de seguridad de los automóviles. En concreto, el acero al boro estampado en caliente conocido como 22MnB5 ha sido ampliamente adoptado para la fabricación de largueros de puertas y pilares B. Estos componentes son fundamentales para la resistencia al impacto de los vehículos, ya que proporcionan una mayor protección a los ocupantes en caso de colisión. Las propiedades de alta resistencia y ligereza del acero al boro contribuyen a mejorar la eficiencia del combustible y el rendimiento general del vehículo.

Equipamiento industrial

Otro estudio de caso destaca la aplicación del acero al boro en equipos industriales. La resistencia al desgaste del acero al boro lo hace ideal para maquinaria de minería y construcción. Por ejemplo, el acero al boro se utiliza en la fabricación de brocas y brazos de carretillas elevadoras, que requieren durabilidad y capacidad para soportar entornos abrasivos. La mayor templabilidad del acero al boro garantiza que estos componentes tengan una vida útil más larga y reduzcan los costes de mantenimiento.

Aeroespacial y defensa

En las industrias aeroespacial y de defensa, el acero al boro se utiliza por su elevada relación resistencia-peso. Componentes como los trenes de aterrizaje y los paneles blindados se benefician de las propiedades mecánicas del acero al boro, que proporciona la resistencia necesaria sin aumentar significativamente el peso. Esta aplicación demuestra la versatilidad del acero al boro en entornos de alto rendimiento en los que tanto la resistencia como el peso son factores críticos.

Retos y consideraciones

Limitaciones del contenido de boro

Aunque el acero al boro ofrece numerosas ventajas, es esencial controlar con precisión su contenido. Un exceso de boro puede provocar fragilidad y reducir la ductilidad, lo que repercute en el rendimiento y la fiabilidad del acero en aplicaciones críticas. Esto exige un cuidadoso control de calidad durante el proceso de producción para garantizar unos niveles óptimos de boro.

Interacción del carbono

En el acero al carbono, la interacción entre el carbono y otros elementos de aleación puede influir en sus propiedades. Por ejemplo, un mayor contenido de carbono aumenta la dureza y la resistencia, pero reduce la soldabilidad y la ductilidad. Esta compensación debe tenerse en cuenta al seleccionar el acero al carbono para aplicaciones específicas, a fin de garantizar que el material cumpla los criterios de rendimiento requeridos.

Preguntas frecuentes

A continuación encontrará respuestas a algunas preguntas frecuentes:

¿Cuáles son las ventajas y los inconvenientes de utilizar acero al boro en comparación con el acero al carbono?

El acero al boro, mejorado con trazas de boro (0,001% a 0,003%), ofrece ventajas significativas sobre el acero al carbono, especialmente en términos de templabilidad y resistencia. La capacidad del acero al boro para conseguir un endurecimiento uniforme en secciones más gruesas y su elevada resistencia a la tracción (superior a 1.500 MPa tras la estampación en caliente) lo hacen ideal para aplicaciones de alta resistencia, como componentes de seguridad de automoción y piezas de desgaste industrial. Además, el acero al boro es térmicamente estable hasta 400°C y puede ser más rentable sustituyendo elementos de aleación más caros.

Sin embargo, el acero al boro tiene sus desventajas. Puede volverse quebradizo si el contenido de boro supera los niveles óptimos, lo que reduce la resistencia al impacto. El procesamiento del acero al boro puede ser complicado debido a la posibilidad de que se agriete en caliente durante el laminado y a las dificultades de la soldadura. El mecanizado del acero al boro también es más complejo que el del acero al carbono.

En cambio, el acero al carbono es económicamente viable y más fácil de soldar y mecanizar. Se utiliza mucho en la construcción en general y en maquinaria básica debido a su rentabilidad. Sin embargo, tiene una templabilidad limitada y una resistencia a la tracción inferior a la del acero al boro, lo que lo hace menos adecuado para aplicaciones que requieren una gran durabilidad y resistencia al desgaste y a las altas temperaturas.

¿Cómo afecta el boro a las propiedades del acero?

El boro aumenta significativamente las propiedades del acero al mejorar su templabilidad. Cuando se añade en pequeñas cantidades (normalmente menos de 1%), el boro permite que el acero se endurezca más profundamente durante el tratamiento térmico. Esto es especialmente ventajoso para las secciones más gruesas, ya que permite obtener propiedades mecánicas más elevadas sin aumentar el contenido de carbono o aleación. El boro retrasa la transformación de la austenita en estructuras más blandas como la ferrita y la perlita, favoreciendo la formación de martensita más dura. Económicamente, el acero al boro puede reducir la necesidad de elementos de aleación más caros como el cromo y el níquel, lo que lo convierte en una alternativa rentable. Sin embargo, un exceso de boro puede provocar problemas como la fragilización y el acortamiento en caliente, por lo que su contenido debe controlarse cuidadosamente. Estas mejoras hacen que el acero al boro sea especialmente adecuado para aplicaciones de alta resistencia en sectores como la automoción y la construcción.

¿Qué industrias utilizan principalmente acero al boro?

El acero al boro se utiliza principalmente en varias industrias clave debido a sus propiedades mecánicas mejoradas. En la industria del automóvil, se utiliza para componentes como largueros de puertas resistentes a los choques, pilares B y escudos de baterías de vehículos eléctricos, donde su elevada relación resistencia-peso mejora la eficiencia del combustible y la seguridad. Los sectores aeroespacial y de defensa utilizan el acero al boro para componentes de trenes de aterrizaje y paneles blindados por su resistencia y durabilidad. En la construcción, el acero al boro se emplea en piezas estructurales de edificios y puentes por su resistencia y durabilidad superiores. Además, se emplea en maquinaria industrial y pesada para piezas como brocas de perforación minera y brazos de carretillas elevadoras, y en infraestructuras energéticas para aplicaciones como barras de control de reactores nucleares y ejes de turbinas eólicas. Estos usos ponen de relieve la versatilidad y eficacia del acero al boro en diversas aplicaciones exigentes.

¿Cuál es la diferencia de templabilidad entre el acero al boro y el acero al carbono?

El acero al boro y el acero al carbono difieren significativamente en su templabilidad. El acero al boro, con pequeñas adiciones de boro (0,0015% - 0,003%), retrasa la transformación en austenita durante el enfriamiento, lo que permite la formación de martensita y un endurecimiento uniforme en secciones más gruesas, incluso con bajas concentraciones de boro. Permite un endurecimiento más profundo sin enfriamiento rápido ni alto contenido de aleación. En cambio, la templabilidad del acero al carbono depende del contenido de carbono; los niveles más altos aumentan la templabilidad pero pueden reducir la ductilidad y aumentar la fragilidad. El acero al boro es más rentable para conseguir la templabilidad, mientras que el acero con alto contenido en carbono o aleado con carbono puede ser más caro.

¿Cómo influyen las aleaciones de acero en las aplicaciones industriales?

Las aleaciones de acero tienen un gran impacto en las aplicaciones industriales debido a sus diversas propiedades. Elementos de aleación como el cromo, el níquel y el molibdeno mejoran la resistencia, la resistencia a la corrosión y la estabilidad a altas temperaturas. El acero al boro, con una pequeña cantidad de boro, mejora la templabilidad, la dureza y la resistencia al desgaste, por lo que es adecuado para aplicaciones resistentes al desgaste. El acero al carbono, compuesto principalmente de carbono y hierro, es asequible y fácil de mecanizar, y se utiliza en la construcción básica y en piezas de carrocería de automóviles. En la construcción, los aceros aleados son para componentes de alta resistencia, mientras que el acero al carbono es para estructuras básicas. En los sectores de la energía y la automoción, los aceros aleados son cruciales para piezas en condiciones duras, mientras que el acero al carbono es habitual en áreas menos exigentes.