A la hora de elegir el material adecuado para sus herramientas de corte, el debate entre el acero con alto contenido en carbono y el acero rápido es acalorado. Ambos materiales son conocidos por su resistencia y durabilidad, pero sirven para fines distintos en función de sus propiedades únicas. El acero con alto contenido en carbono, con su gran dureza y excelente retención del filo, suele ser el preferido para tareas que requieren cortes afilados y precisos. Por otro lado, el acero rápido, conocido por su capacidad para soportar altas temperaturas sin perder dureza, es el más utilizado para operaciones de mecanizado a alta velocidad. Entonces, ¿cuál debe elegir para su proyecto? En este artículo, profundizaremos en la composición del material, las propiedades mecánicas y el rendimiento específico de cada aplicación de estos dos aceros. Al final, comprenderá claramente sus diferencias y sabrá qué tipo de acero se adapta mejor a sus necesidades. ¿Listo para saber qué acero reina en el mundo de las herramientas de corte? Entremos en materia.

Comparación de la composición de los materiales

Composición del acero con alto contenido en carbono

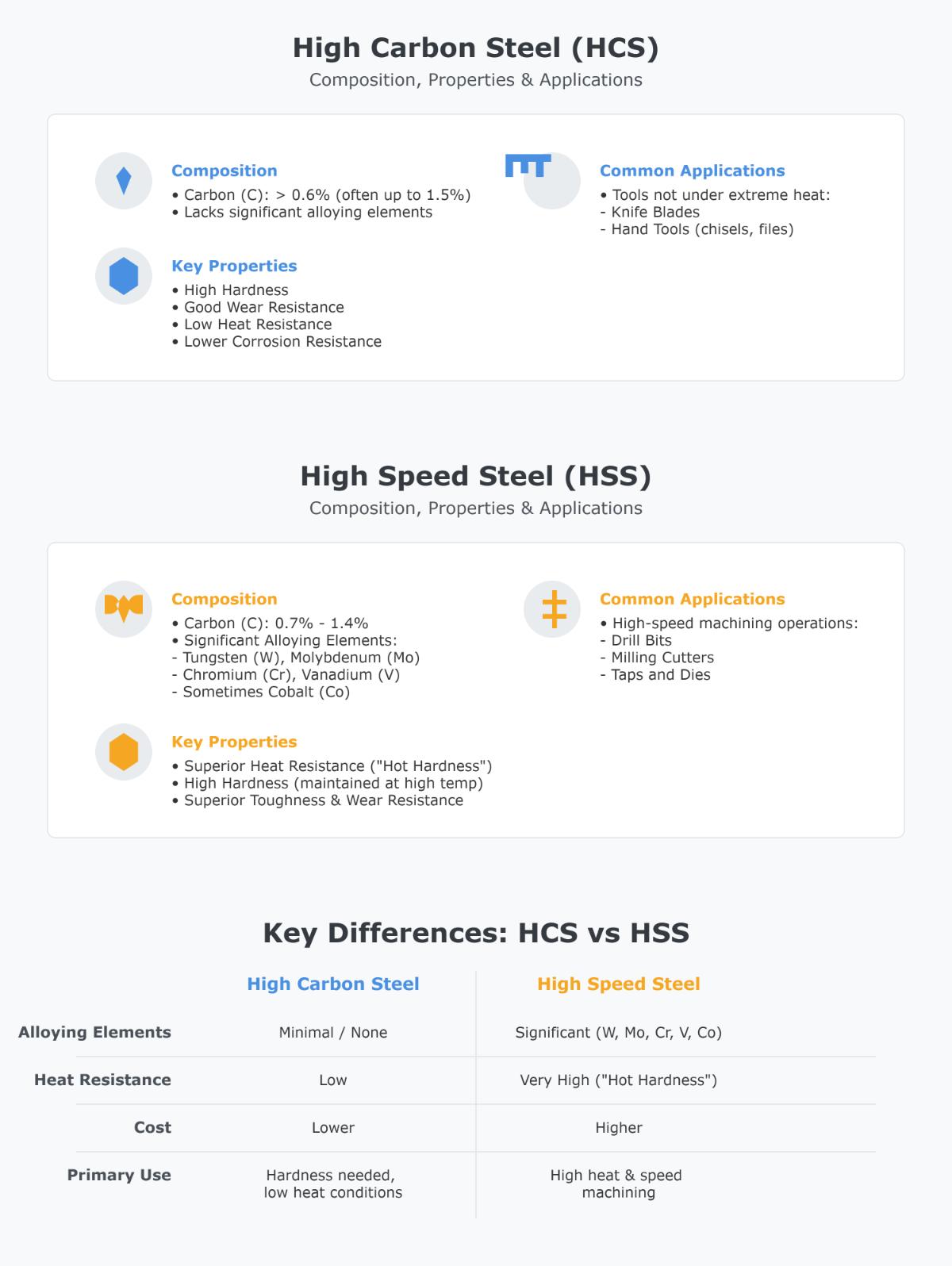

El acero con alto contenido en carbono (HCS) se caracteriza por su elevado contenido en carbono, que suele oscilar entre 0,6% y 1,7%. Este elevado nivel de carbono aumenta significativamente su dureza y resistencia. Además de carbono, el HCS puede contener pequeñas cantidades de elementos como silicio, manganeso, azufre y fósforo. Estos elementos adicionales pueden influir en las propiedades generales del acero, como su maquinabilidad, ductilidad y capacidad para soportar tensiones.

Composición del acero rápido

El acero rápido (HSS) es un acero aleado que incorpora varios elementos de aleación para conseguir unas propiedades mecánicas superiores. Los componentes clave del HSS son el tungsteno, el molibdeno, el cromo, el vanadio y, en ocasiones, el cobalto. Estos elementos confieren al HSS una excelente dureza, resistencia al desgaste y capacidad para mantener estas propiedades a altas temperaturas. La combinación específica y la proporción de estos elementos pueden variar, lo que permite obtener diferentes grados de HSS adaptados a aplicaciones específicas.

Análisis comparativo

Contenido de carbono

- Acero con alto contenido en carbono: El alto contenido de carbono (0,6% a 1,7%) es el principal factor que contribuye a su dureza y resistencia. Sin embargo, esto también lo hace más quebradizo y menos dúctil en comparación con los aceros con menor contenido de carbono.

- Acero rápido: Aunque el HSS contiene algo de carbono, su rendimiento se ve influido principalmente por elementos de aleación como el wolframio y el molibdeno. Estos elementos ayudan a mantener la dureza y la resistencia a altas temperaturas, lo que es crucial para las herramientas de corte.

Elementos de aleación

- Acero con alto contenido en carbono: Contiene un mínimo de elementos de aleación, principalmente carbono. Hay pequeñas cantidades de silicio, manganeso, azufre y fósforo, principalmente para mejorar ciertos aspectos como la maquinabilidad y la resistencia a la tensión.

- Acero rápido: Enriquecido con cantidades significativas de elementos de aleación como tungsteno, molibdeno, cromo y vanadio. Estos elementos aumentan la capacidad del acero para mantener la dureza a altas temperaturas y mejoran la resistencia general al desgaste.

Repercusiones en el rendimiento

Dureza y resistencia al desgaste

- Acero con alto contenido en carbono: Ofrece gran dureza y buena resistencia al desgaste a temperatura ambiente. Sin embargo, su rendimiento disminuye a temperaturas elevadas, por lo que es menos adecuado para aplicaciones de corte de alta velocidad.

- Acero rápido: Presenta una dureza y una resistencia al desgaste superiores incluso a altas temperaturas, gracias a sus elementos de aleación. Esta cualidad hace que el HSS sea ideal para herramientas utilizadas en el corte de alta velocidad y otras aplicaciones que implican un alto estrés térmico.

Dureza

- Acero con alto contenido en carbono: Generalmente, tiene menor tenacidad en comparación con el HSS. Su alto contenido en carbono lo hace más quebradizo, lo que aumenta el riesgo de rotura por impacto o carga pesada.

- Acero rápido: Aunque no es tan duro como algunos aceros con bajo contenido en carbono, el HSS mantiene un equilibrio razonable entre dureza y tenacidad, que es suficiente para la mayoría de las aplicaciones de corte.

Comprender las diferencias en la composición del material entre el acero al carbono y el acero rápido es crucial para seleccionar el material adecuado para aplicaciones industriales específicas. Cada tipo ofrece ventajas distintas en función de su composición, lo que influye en su idoneidad para diversos usos.

Propiedades mecánicas

Dureza y resistencia

El acero con alto contenido en carbono (HCS) y el acero rápido (HSS) presentan claras diferencias en cuanto a dureza y resistencia debido a sus composiciones únicas.

Acero con alto contenido en carbono

- Dureza: El acero con alto contenido en carbono (HCS) alcanza una dureza elevada debido a su importante contenido en carbono, que oscila entre 0,6% y 1,7%. Este alto porcentaje de carbono aumenta la resistencia a la tracción del acero.

- Fuerza: Aunque el HCS es conocido por su gran resistencia a la tracción, tiende a ser más quebradizo. Esta fragilidad puede provocar grietas, sobre todo en aplicaciones que impliquen grandes impactos o tensiones.

Acero rápido

- Dureza: El HSS es famoso por su dureza superior, que a menudo alcanza niveles de 65-70 HRC. Esto se consigue mediante la inclusión de elementos de aleación como el tungsteno, el molibdeno y el vanadio.

- Fuerza: El HSS mantiene su dureza y resistencia incluso a altas temperaturas, gracias a elementos de aleación como el tungsteno, el molibdeno y el vanadio, lo que lo hace ideal para aplicaciones de alta tensión y alta velocidad.

Resistencia térmica

La capacidad de soportar altas temperaturas es un factor crucial en muchas aplicaciones industriales.

Acero con alto contenido en carbono

- Resistencia térmica: El HCS tiene una resistencia limitada a las altas temperaturas, ya que sus propiedades mecánicas se degradan significativamente cuando se expone a un calor prolongado. Por lo tanto, se utiliza sobre todo en entornos de baja temperatura.

Acero rápido

- Resistencia térmica: El HSS destaca en condiciones de alta temperatura, manteniendo su dureza y rendimiento de corte a temperaturas de hasta 600°C a 620°C. Esto lo hace adecuado para herramientas de corte de alta velocidad y aplicaciones que generan mucho calor.

Durabilidad y resistencia al desgaste

La durabilidad y la resistencia al desgaste de los tipos de acero determinan su vida útil y su idoneidad para diversas tareas.

Acero con alto contenido en carbono

- Durabilidad: El HCS ofrece una buena resistencia al desgaste a temperatura ambiente. Sin embargo, su fragilidad puede comprometer su durabilidad en condiciones de gran tensión.

- Resistencia al desgaste: Es adecuado para aplicaciones como cuchillas y muelles en las que se requiere una alta resistencia al desgaste, pero el calor no es un factor importante.

Acero rápido

- Durabilidad: El HSS es muy duradero y tiene una excelente resistencia al desgaste, lo que resulta crucial para las herramientas de precisión que deben mantener su rendimiento durante largos periodos.

- Resistencia al desgaste: Los elementos de aleación del HSS mejoran su resistencia al desgaste, por lo que es ideal para aplicaciones exigentes como herramientas de corte y brocas.

Maquinabilidad

La facilidad de mecanizado de un material influye en su rentabilidad y su campo de aplicación.

Acero con alto contenido en carbono

- Maquinabilidad: El HCS es más fácil de mecanizar que el HSS porque es menos duro, lo que lo convierte en una opción rentable para aplicaciones que no requieren gran precisión.

Acero rápido

- Maquinabilidad: El HSS es más difícil de mecanizar debido a su elevada dureza y a la compleja composición de su aleación. Esto aumenta el coste del mecanizado, pero proporciona un alto rendimiento en aplicaciones exigentes.

Procesos de tratamiento térmico

El tratamiento térmico es un proceso vital en la fabricación y el perfeccionamiento tanto del acero con alto contenido en carbono como del acero rápido. Consiste en el calentamiento y enfriamiento controlados para alterar la microestructura del material y conseguir las propiedades mecánicas deseadas, como dureza, tenacidad y resistencia al desgaste.

En el caso de los aceros con alto contenido en carbono, el objetivo principal del tratamiento térmico es equilibrar la dureza y la tenacidad. Esto se consigue normalmente mediante procesos como el patentado, en el que el acero se calienta a unos 970°C y luego se enfría rápidamente en aire o plomo fundido. El resultado es una fina estructura de perlita que mejora la maleabilidad del acero. Tras el temple, el revenido a unos 200°C ayuda a reducir la fragilidad manteniendo una dureza adecuada.

En el caso del acero rápido, el objetivo es mantener la dureza a temperaturas elevadas, lo que se conoce como dureza roja, esencial para las herramientas de corte sometidas a grandes esfuerzos térmicos. El proceso de tratamiento térmico del acero rápido incluye la austenitización a temperaturas muy elevadas (1.200-1.300°C), seguida del temple en baños salinos o con gas a alta presión para evitar la formación de grietas. El revenido se realiza a 500-600°C en múltiples ciclos para precipitar carburos secundarios, que contribuyen a la estabilidad térmica.

Parámetros críticos del proceso

Los parámetros para el tratamiento térmico difieren significativamente entre el acero con alto contenido en carbono y el acero rápido debido a sus diferentes composiciones y propiedades deseadas.

| Parámetro | Acero con alto contenido en carbono | Acero rápido |

|---|---|---|

| Austenitización | 790-870°C (varía con el contenido de carbono) | 1,200–1,300°C (alloy-dependent) |

| Medio de enfriamiento | Aceite (precalentado a 30-40°C para que tenga consistencia) | Baños de sal o gas a alta presión para evitar el agrietamiento |

| Templado | 150-400°C (1-2 horas) | 500-600°C (ciclos múltiples para endurecimiento secundario) |

Diferencias microestructurales

Las microestructuras formadas durante el tratamiento térmico influyen en gran medida en las propiedades mecánicas de los aceros.

Acero con alto contenido en carbono

- Microestructura patentada: El proceso de patentado da lugar a una fina estructura de perlita con fibras de cementita alineadas, lo que permite una deformación significativa durante el trefilado.

- Martensita templada: Se consigue mediante temple en aceite y revenido a baja temperatura, proporcionando un equilibrio entre dureza y tenacidad.

Acero rápido

- Carburos primarios: Formados durante la austenización a alta temperatura, estos carburos (MC, M6C) son determinantes para la dureza del acero.

- Carburos secundarios: Precipitan durante el revenido, mejorando la dureza en caliente y la resistencia al desgaste.

Factores de templabilidad

La templabilidad, o capacidad del acero para endurecerse en profundidad durante el tratamiento térmico, se ve influida por diferentes factores en los aceros con alto contenido en carbono y los aceros rápidos.

Acero con alto contenido en carbono

La templabilidad viene determinada principalmente por el contenido de carbono, que suele oscilar entre 0,6% y 1,7%. El uso limitado de elementos de aleación significa que el acero con alto contenido en carbono tiene una capacidad de endurecimiento en profundidad restringida, lo que lo hace más adecuado para aplicaciones que requieren un endurecimiento superficial.

Acero rápido

La templabilidad del HSS depende en gran medida de sus elementos de aleación, como el tungsteno, el cromo y el vanadio. Estos elementos forman carburos complejos que permiten un endurecimiento profundo incluso en secciones gruesas, lo que hace que el HSS sea ideal para herramientas de corte de alto rendimiento.

Comportamiento posterior al tratamiento

Después del temple, el acero con alto contenido en carbono puede ser bastante quebradizo, pero esta fragilidad se reduce mediante el revenido a unos 200°C, que ayuda a mantener la dureza al tiempo que minimiza el riesgo de agrietamiento. La dureza final suele oscilar entre 55 y 62 HRC.

El acero rápido requiere múltiples ciclos de revenido para transformar la austenita retenida y maximizar el endurecimiento secundario, lo que da como resultado una dureza final de HRC 64 a 68. Estos ciclos son cruciales para lograr el equilibrio deseado entre dureza y resistencia, especialmente en aplicaciones de alta temperatura. Estos ciclos son cruciales para lograr el equilibrio deseado entre dureza y tenacidad, especialmente en aplicaciones de alta temperatura.

Aplicaciones industriales

Los procesos de tratamiento térmico influyen significativamente en la idoneidad de estos aceros para diversas aplicaciones industriales.

Acero con alto contenido en carbono

El acero con alto contenido en carbono se utiliza habitualmente en aplicaciones como productos de alambre trefilado (por ejemplo, cables, muelles) y hojas de cuchillo. El proceso de patentado garantiza la ductilidad necesaria para deformaciones severas, mientras que los sencillos métodos de tratamiento térmico lo hacen accesible para los talleres más pequeños.

Acero rápido

El acero rápido se utiliza principalmente para herramientas de corte de alta temperatura, como brocas y fresas. Su capacidad para conservar la dureza a temperaturas elevadas lo hace indispensable para aplicaciones que generan mucho calor durante su funcionamiento.

Complejidad del proceso

La complejidad del proceso de tratamiento térmico también difiere entre los dos tipos de acero.

Acero con alto contenido en carbono

El proceso de refinado térmico de los aceros con alto contenido en carbono es relativamente sencillo: consiste en un enfriamiento rápido seguido de un único ciclo de revenido. Esta sencillez lo hace adecuado para talleres pequeños y aplicaciones menos exigentes.

Acero rápido

El tratamiento térmico del acero rápido es más complejo y requiere un control preciso de las temperaturas de austenización para evitar el crecimiento del grano y optimizar la precipitación de carburos. A menudo es necesario utilizar hornos de vacío o de atmósfera controlada para conseguir las propiedades deseadas.

Rendimiento específico de la aplicación

Rendimiento de las herramientas de corte

Acero rápido (HSS) en herramientas de corte

El acero rápido (HSS) es muy apreciado por su eficacia en herramientas de corte, especialmente en taladrado y fresado de alta velocidad. La principal ventaja del HSS es su capacidad para conservar la dureza y un filo cortante incluso a temperaturas elevadas, que a menudo superan los 600 °C. Esta dureza es crucial para los procesos de mecanizado de alta velocidad, en los que la fricción y la generación de calor son importantes.

El HSS se utiliza habitualmente en brocas, fresas y herramientas de torno de calidad industrial. La combinación de tungsteno, molibdeno, cromo y vanadio en el HSS contribuye a su excepcional durabilidad y eficacia de corte, lo que lo convierte en una opción práctica para aplicaciones de baja velocidad con una tensión térmica mínima.

Acero con alto contenido en carbono (HCS) en herramientas de corte

El acero con alto contenido en carbono (HCS) es más adecuado para tareas de corte a baja velocidad con mínima acumulación de calor. Suele utilizarse en herramientas manuales, cuchillos y otros instrumentos de corte que no requieren una gran resistencia térmica. Aunque el HCS puede alcanzar altos niveles de dureza (60-65 HRC) mediante tratamiento térmico, su rendimiento disminuye significativamente a temperaturas superiores a 300°C.

El HCS es ventajoso sobre todo en herramientas de corte por su rentabilidad y facilidad de mecanizado. Esto lo convierte en una opción práctica para aplicaciones en las que las velocidades de corte son bajas y la tensión térmica sobre la herramienta es mínima.

Resistencia al desgaste y a la fatiga

HSS en entornos abrasivos

El acero rápido (HSS) destaca en aplicaciones que implican una gran abrasión y desgaste. Los elementos de aleación del HSS, como el tungsteno y el vanadio, forman carburos duros que mejoran su resistencia al desgaste. Esto hace que el HSS sea ideal para su uso en matrices de estampación de metal, extrusoras y otras herramientas que experimentan importantes fuerzas abrasivas.

Además de la resistencia al desgaste, el HSS también presenta un excelente comportamiento a la fatiga en condiciones de carga cíclica. Esto es especialmente importante en aplicaciones en las que la herramienta está sometida a esfuerzos repetidos, como en operaciones de corte y conformado a alta velocidad.

HCS en entornos de desgaste moderado

El acero con alto contenido en carbono (HCS) es adecuado para aplicaciones en las que una resistencia moderada al desgaste es suficiente. Entre sus usos más comunes se incluyen muelles, cuchillas y componentes de alambre. Aunque el HCS no ofrece el mismo nivel de resistencia al desgaste que el HSS, proporciona un rendimiento adecuado para aplicaciones menos exigentes.

Los procesos de tratamiento térmico más sencillos del HCS también contribuyen a su idoneidad para estas aplicaciones, ya que no requieren el control preciso necesario para el HSS.

Impacto del tratamiento térmico

Tratamiento térmico de precisión para HSS

El acero rápido (HSS) necesita un tratamiento térmico preciso para optimizar sus propiedades. Las fases de temple y revenido deben controlarse cuidadosamente para garantizar la formación de las estructuras de carburo deseadas. Esta precisión es necesaria para mantener la estabilidad térmica y la dureza al rojo del HSS, lo que lo hace adecuado para aplicaciones de alto esfuerzo.

Tratamiento térmico simplificado para HCS

El acero con alto contenido en carbono (HCS) se somete a procesos de tratamiento térmico más sencillos que suelen incluir el temple y el revenido. Aunque estos procesos son menos complejos que los del HSS, bastan para alcanzar la dureza y tenacidad requeridas para la mayoría de las aplicaciones del HCS. Sin embargo, el HCS carece de la complejidad microestructural y la estabilidad térmica del HSS, lo que limita su uso en entornos de alta temperatura.

Coste frente a rendimiento

Relación coste-eficacia de la HCS

El acero con alto contenido en carbono (HCS) suele ser 30-50% más barato que el acero rápido (HSS). Esta ventaja de coste hace del HCS una opción atractiva para proyectos de bajo presupuesto en los que la alta resistencia térmica y la extrema resistencia al desgaste no son críticas. Aplicaciones como las cuchillas de consumo y la ferretería en general suelen beneficiarse del ahorro de costes asociado al HCS.

Justificación de las prestaciones de FSS

A pesar de su mayor coste, el acero rápido (HSS) está justificado en entornos de mecanizado de gran volumen y alta precisión. La inversión inicial en HSS se ve compensada por su mayor vida útil y su rendimiento superior en aplicaciones exigentes. Para las industrias que requieren mecanizado de alta velocidad y alta resistencia térmica, las ventajas del HSS compensan el coste adicional.

Avances recientes

Recubrimientos para HSS

Los últimos avances en acero rápido (HSS) incluyen el desarrollo de recubrimientos como el nitruro de titanio y aluminio (TiAlN) y el nitruro de aluminio y cromo (AlCrN). Estos recubrimientos mejoran aún más la resistencia al desgaste y la estabilidad térmica del HSS, haciéndolo aún más adecuado para herramientas aeroespaciales y otras aplicaciones de alto rendimiento.

Perfeccionamiento de HCS

También se han introducido mejoras en las técnicas de templado del acero con alto contenido en carbono (HCS). Estos avances ayudan a reducir la fragilidad del HCS, sobre todo en la producción de alambre de alta resistencia. La mejora de los métodos de templado contribuye a mejorar el rendimiento general y la durabilidad del HCS en diversas aplicaciones.

Directrices de selección

Elegir HSS

El acero rápido (HSS) es la elección preferida para aplicaciones que implican temperaturas de funcionamiento superiores a 300°C, requieren niveles de dureza superiores a 65 HRC o dan prioridad a la longevidad de la herramienta. Su mayor resistencia al desgaste y estabilidad térmica lo hacen ideal para herramientas de corte de alta velocidad y aplicaciones industriales con un importante estrés térmico.

Elegir HCS

El acero con alto contenido en carbono (HCS) es adecuado para aplicaciones sensibles a los costes en las que la sencillez del mecanizado es fundamental y las temperaturas de funcionamiento se mantienen bajas. Su facilidad de mecanizado y su bajo coste lo convierten en una opción práctica para ferretería general, herramientas manuales y otras aplicaciones en las que no es necesaria una resistencia extrema al desgaste.

Escenarios de aplicación práctica

Rendimiento en varios escenarios

A la hora de considerar las aplicaciones prácticas del acero con alto contenido en carbono (HCS) y el acero rápido (HSS), es esencial comprender cómo se comporta cada uno de ellos en diferentes condiciones. Aquí comparamos su eficacia en distintos escenarios, centrándonos en sus propiedades mecánicas y su idoneidad para tareas específicas.

Mecanizado y corte

El acero rápido (HSS) es ideal para el mecanizado de alta velocidad debido a su capacidad para conservar la dureza a temperaturas elevadas (hasta 620 °C). Esto lo hace perfecto para herramientas como brocas, fresas y herramientas de torno utilizadas en procesos industriales continuos. El HSS puede soportar importantes tensiones térmicas sin perder su filo de corte, lo que garantiza un mecanizado eficaz y preciso.

El acero con alto contenido en carbono (HCS) es más adecuado para tareas de corte a baja velocidad que no generan un calor excesivo. Suele utilizarse para herramientas manuales, cuchillos y otros instrumentos de corte que requieren una gran dureza y retención del filo, pero en condiciones de funcionamiento relativamente frías. El HCS es rentable para aplicaciones que no exigen una alta resistencia térmica.

Entornos abrasivos y de gran desgaste

Los elementos de aleación del acero rápido (HSS), como el tungsteno y el vanadio, forman carburos duros que mejoran la resistencia al desgaste. Esto hace que el HSS sea ideal para su uso en herramientas sometidas a alta abrasión, como matrices de estampación metálica y herramientas de extrusión. Su resistencia superior al desgaste garantiza longevidad y rendimiento constante en condiciones exigentes.

El acero con alto contenido en carbono (HCS) ofrece una buena resistencia al desgaste a temperatura ambiente, por lo que es adecuado para entornos de desgaste moderado. Aplicaciones como muelles, cuchillas y componentes de alambre se benefician de la dureza y durabilidad del HCS. Sin embargo, el HCS puede no funcionar tan bien como el HSS en condiciones muy abrasivas.

Resistencia al impacto y a la fatiga

El acero rápido (HSS) se comporta bien bajo esfuerzos repetidos, por lo que es perfecto para herramientas de corte de alta velocidad. Su dureza y tenacidad equilibradas le permiten resistir impactos y mantener la integridad durante un uso prolongado.

El acero con alto contenido en carbono (HCS) es más frágil debido a su alto contenido en carbono, lo que puede provocar grietas en caso de impacto o carga pesada. Aunque ofrece un rendimiento adecuado para aplicaciones con requisitos de impacto moderados, es menos adecuado para escenarios de alto impacto en comparación con el HSS.

Estudios de casos reales

En la fabricación de componentes de automoción, las brocas de HSS mantenían su filo durante periodos prolongados, lo que reducía los tiempos de inactividad y los costes de sustitución. La alta resistencia térmica del HSS permitía un funcionamiento continuo sin pérdida de rendimiento.

En un taller más pequeño, el HCS se utilizaba para fabricar herramientas de mano y cuchillos. La facilidad de afilado y la rentabilidad del HCS lo convirtieron en la opción ideal para fabricar herramientas duraderas y de alta calidad sin necesidad de equipos de mecanizado avanzados.

Longevidad de las herramientas, mantenimiento y criterios de selección

Las herramientas de acero rápido (HSS) requieren un afilado menos frecuente debido a su mayor resistencia al desgaste. Esto reduce los esfuerzos de mantenimiento y prolonga la vida útil de la herramienta, lo que convierte al HSS en una opción rentable en entornos de producción de gran volumen en los que la longevidad de la herramienta es fundamental. Elija HSS para aplicaciones de mecanizado de alta velocidad, taladrado y fresado en las que la resistencia térmica y la resistencia al desgaste son primordiales. La inversión en HSS se justifica por su larga vida útil y su rendimiento en condiciones de alto estrés térmico.

Las herramientas de acero con alto contenido en carbono (HCS), aunque son más fáciles de afilar, necesitan un mantenimiento más frecuente para conservar su filo de corte. En situaciones en las que las herramientas se utilizan de forma intermitente, la facilidad de afilado del HCS puede ser beneficiosa, aunque puede no ser tan económica en aplicaciones de uso continuo. Opte por el HCS en aplicaciones en las que la rentabilidad y la facilidad de mecanizado sean prioritarias. El HCS es adecuado para ferretería en general, herramientas manuales e instrumentos de corte de baja velocidad en los que no es necesaria una alta resistencia térmica.

Análisis coste-beneficio

Comparación de costes

Al evaluar el acero de alto carbono (HCS) y el acero rápido (HSS), el coste es un factor importante.

Acero con alto contenido en carbono (HCS)

El HCS suele ser más asequible por su composición más sencilla y su proceso de fabricación menos complejo. El alto contenido de carbono, que oscila entre 0,6% y 1,7%, no requiere el uso extensivo de elementos de aleación caros. Esto convierte al HCS en una opción rentable para aplicaciones en las que la resistencia al calor extremo y al desgaste no son críticas. Por ejemplo, las matrices Greenfield de acero al carbono cuestan aproximadamente la mitad que sus homólogas de HSS.

Acero rápido (HSS)

El HSS implica mayores costes de producción debido a la inclusión de elementos de aleación como el wolframio, el molibdeno, el cromo y el vanadio. Estos elementos mejoran las propiedades del acero, pero también aumentan su precio. Los complejos procesos de tratamiento térmico necesarios para alcanzar la dureza y la estabilidad térmica deseadas contribuyen aún más al mayor coste del HSS.

Rendimiento y durabilidad

El rendimiento y la durabilidad de los HCS y los HSS difieren mucho, lo que afecta a su análisis coste-beneficio.

Acero con alto contenido en carbono (HCS)

El HCS ofrece una gran resistencia a la tracción y afilado a temperatura ambiente, lo que lo hace adecuado para herramientas como cuchillos y muelles. Sin embargo, pierde eficacia con el calor prolongado, lo que limita su uso en aplicaciones de corte de alta velocidad. Además, el HCS es más quebradizo y propenso a agrietarse bajo tensión, lo que reduce su vida útil en entornos exigentes.

Acero rápido (HSS)

El HSS destaca por mantener la dureza y la resistencia al desgaste a altas temperaturas, lo que lo hace ideal para herramientas de corte de alta velocidad. Su dureza y durabilidad equilibradas garantizan una vida útil más larga en aplicaciones industriales, lo que compensa su mayor coste inicial. El HSS es especialmente valioso en situaciones en las que las herramientas están sometidas a un gran esfuerzo térmico y mecánico continuo.

Idoneidad de la aplicación

La elección entre HCS y HSS depende de los requisitos específicos de la aplicación.

Acero con alto contenido en carbono (HCS)

El HCS es una opción rentable para aplicaciones que no implican altas temperaturas o un desgaste extremo. Es muy adecuado para herramientas manuales, muelles y otras aplicaciones de bajo calor en las que se priorizan los bordes afilados y la resistencia a la tracción sobre la resistencia térmica y la longevidad.

Acero rápido (HSS)

El HSS es óptimo para aplicaciones que requieren un mecanizado de alta velocidad, como brocas y fresas. Su capacidad para mantener el rendimiento a temperaturas elevadas lo hace esencial para entornos industriales con mucho calor y desgaste. La mayor inversión inicial en HSS se justifica por sus reducidos costes de sustitución de herramientas y su mayor productividad.

Relación coste-beneficio

Acero rápido (HSS)

- Beneficios: Mayor vida útil de la herramienta, reducción de los costes de sustitución, mayor productividad en operaciones de alta velocidad.

- Inconvenientes: Coste inicial más elevado, requisitos de mecanizado complejos.

Acero con alto contenido en carbono (HCS)

- Beneficios: Menor coste, más fácil de mecanizar y modificar, más económico para proyectos puntuales.

- Inconvenientes: Vida útil más corta en entornos de alto calor, uso limitado en el mecanizado de precisión.

Factores de decisión

Varios factores influyen en la decisión entre HCS y HSS:

- Presupuesto: El HCS es preferible para proyectos sensibles a los costes en los que no se requiere un alto rendimiento bajo estrés térmico.

- Exposición al calor: El HSS es esencial para aplicaciones que impliquen un uso continuo a altas temperaturas.

- Longevidad de la herramienta: El HSS ofrece una mayor durabilidad para aplicaciones industriales, mientras que el HCS es ideal para tareas de corta duración o poco exigentes y proyectos con presupuestos ajustados.

Tendencias del sector

Las últimas tendencias ponen de manifiesto la creciente preferencia por el HSS en la fabricación de precisión, debido a su mayor rendimiento térmico y durabilidad. Sin embargo, el HSS sigue siendo una opción popular para aplicaciones económicas y de baja complejidad. Los avances en las composiciones de las aleaciones de HSS siguen mejorando su rentabilidad en la industria pesada, ampliando la brecha entre el HSS y el HCS en términos de rendimiento y valor a largo plazo.

Requisitos de mantenimiento

Durabilidad y resistencia al desgaste

El acero rápido (HSS) es conocido por su durabilidad y resistencia al desgaste. La combinación de elementos de aleación como el tungsteno, el molibdeno y el vanadio contribuye a su dureza y capacidad para resistir el desgaste, incluso en condiciones de alto esfuerzo. Esto reduce la necesidad de afilar y sustituir con frecuencia las herramientas de HSS, disminuyendo los esfuerzos de mantenimiento. Por el contrario, el acero con alto contenido en carbono (HCS), aunque es duro y resistente al desgaste a temperatura ambiente, tiende a perder eficacia a temperaturas elevadas. El resultado es una mayor necesidad de afilado y sustitución, lo que aumenta la carga global de trabajo de mantenimiento.

Tolerancia al calor

La tolerancia al calor del HSS es una de sus ventajas más significativas. Las herramientas de HSS mantienen su rendimiento e integridad a altas temperaturas, minimizando la necesidad de enfriamientos o manipulaciones especiales, lo que simplifica el mantenimiento. En cambio, las herramientas de HCS son más sensibles al calor. La exposición a altas temperaturas puede provocar una pérdida de dureza, lo que requiere una manipulación cuidadosa y, posiblemente, medidas de refrigeración adicionales para evitar el sobrecalentamiento. Esta sensibilidad aumenta la complejidad y la frecuencia de las tareas de mantenimiento de las herramientas HCS.

Afilabilidad

Afilar herramientas de corte es crucial, pero el HSS, a pesar de su durabilidad, es más difícil de afilar debido a su compleja composición. La dureza que confiere al HSS su resistencia al desgaste también significa que a menudo se requieren equipos y técnicas especializadas para un afilado eficaz. Por el contrario, el HCS es más fácil de afilar, lo que lo convierte en la opción preferida en aplicaciones en las que es necesario afilar con frecuencia. La facilidad de afilado del HCS puede compensar algunos de sus inconvenientes relacionados con la resistencia al desgaste y la tolerancia al calor, especialmente en entornos en los que es factible un mantenimiento rápido y regular.

Coste y disponibilidad

El coste y la disponibilidad de los materiales influyen considerablemente en los requisitos de mantenimiento. Las herramientas de HSS son inicialmente más caras, pero el ahorro a largo plazo derivado de un menor mantenimiento y una vida útil más larga puede justificar el coste. La mayor vida útil de las herramientas HSS y la menor necesidad de mantenimiento pueden suponer un ahorro global en aplicaciones de gran volumen o alta precisión. Por el contrario, las herramientas HCS son menos caras y están más disponibles, por lo que son adecuadas para proyectos de presupuesto limitado. Sin embargo, la mayor frecuencia de mantenimiento y sustituciones puede elevar los costes a largo plazo, sobre todo en aplicaciones exigentes.

Análisis exhaustivo

A la hora de elegir entre HSS y HCS para las herramientas, los requisitos específicos de la aplicación desempeñan un papel crucial:

- Utilice HSS cuando:

- Es necesaria una alta resistencia al calor.

- La durabilidad y la larga vida útil de las herramientas son cruciales.

- El presupuesto permite una inversión inicial más elevada.

- Utiliza HCS cuando:

- El coste es un factor importante.

- Las aplicaciones no implican altas temperaturas.

- El afilado frecuente es aceptable o preferible.

Preguntas frecuentes

A continuación encontrará respuestas a algunas preguntas frecuentes:

¿Cuál es la diferencia clave entre el acero con alto contenido en carbono y el acero rápido?

La diferencia clave entre el acero con alto contenido en carbono y el acero rápido radica en su composición y características de rendimiento. El acero con alto contenido en carbono contiene más de 0,6% de carbono, a menudo hasta 1,5%, lo que proporciona una gran dureza y resistencia al desgaste. Sin embargo, carece de elementos de aleación significativos, por lo que es menos resistente al calor y a la corrosión. Este tipo de acero se utiliza principalmente para herramientas que requieren una gran dureza pero no están sometidas a esfuerzos térmicos extremos, como las hojas de cuchillo y las herramientas manuales.

En cambio, el acero rápido (HSS) contiene entre 0,7% y 1,4% de carbono e incluye cantidades significativas de elementos de aleación como tungsteno, molibdeno, cromo, vanadio y, a veces, cobalto. Estos elementos confieren al HSS una resistencia superior al calor, tenacidad y resistencia al desgaste. El HSS mantiene su dureza incluso a altas temperaturas, lo que lo hace ideal para operaciones de mecanizado a alta velocidad y herramientas de corte como brocas y fresas. Aunque es más caro debido a su compleja composición, el HSS ofrece un rendimiento superior en aplicaciones exigentes en comparación con el acero con alto contenido en carbono.

¿Qué tipo de acero es mejor para las herramientas de corte?

El acero rápido (HSS) suele ser mejor para herramientas de corte que el acero con alto contenido en carbono (HCS). El HSS contiene elementos de aleación como tungsteno, molibdeno, cromo y vanadio, que le permiten mantener la dureza y resistir el desgaste a temperaturas elevadas. Esta propiedad, conocida como dureza roja, permite que las herramientas de HSS funcionen eficazmente en condiciones de alta velocidad y alta temperatura, lo que las hace ideales para brocas, fresas y herramientas de torno en aplicaciones industriales.

Por otro lado, el HCS ofrece una elevada dureza inicial pero carece de estabilidad térmica, lo que provoca una rápida pérdida de dureza cuando se calienta durante las operaciones de corte. Aunque el HCS puede ser adecuado para tareas de bajo coste y baja intensidad, como el roscado manual o las herramientas de un solo uso, es propenso al desgaste y requiere un afilado frecuente, lo que limita su uso en entornos de mecanizado automatizados o de alta velocidad.

¿Cómo afecta el contenido de la aleación a las diferencias de rendimiento?

El contenido de aleación influye significativamente en las diferencias de rendimiento entre el acero con alto contenido de carbono y el acero rápido (HSS). El acero con alto contenido en carbono se compone principalmente de carbono (0,6-2,1% en peso) con un mínimo de otros elementos de aleación. Este alto contenido en carbono aumenta la dureza y la resistencia al desgaste, pero reduce la ductilidad y la soldabilidad, lo que lo hace adecuado para aplicaciones que requieren dureza superficial pero no estabilidad a altas temperaturas.

En cambio, el HSS contiene una mezcla compleja de wolframio (6-18%), cromo (4-5%), vanadio (1-5%) y cobalto (5-15%). Estos elementos forman carburos duros que mejoran la resistencia al calor y la retención del filo a altas temperaturas. El tungsteno y el vanadio contribuyen a mejorar la resistencia al desgaste y la dureza al rojo, lo que permite al HSS mantener su rendimiento hasta los 600°C, en comparación con el límite del acero con alto contenido en carbono, en torno a los 250°C. El cromo y el cobalto mejoran aún más la tenacidad y el refinamiento del grano, lo que hace que el HSS sea ideal para herramientas de corte de precisión y aplicaciones de alto esfuerzo. Por lo tanto, el contenido de aleación es un factor crítico a la hora de determinar la idoneidad de estos aceros para diferentes requisitos de rendimiento.

¿Cuáles son las diferencias de coste entre estos aceros?

Las diferencias de coste entre el acero con alto contenido de carbono (HCS) y el acero rápido (HSS) se deben principalmente a la composición del material y a los procesos de fabricación. El acero con alto contenido de carbono, compuesto principalmente de carbono con pequeñas cantidades de otros elementos como silicio y manganeso, tiene un proceso de producción más sencillo y menos costoso, lo que lo hace menos caro de entrada. Por el contrario, el acero rápido contiene costosos elementos de aleación como el wolframio, el molibdeno, el cromo y el vanadio, que requieren un proceso de producción más complejo y en varias fases, lo que aumenta significativamente su coste.

En términos de rendimiento, el HCS es adecuado para aplicaciones que no exigen mecanizado a alta velocidad o resistencia a altas temperaturas, por lo que resulta rentable para tales usos. Sin embargo, en entornos de alta velocidad o alta temperatura, el HSS, a pesar de su mayor coste inicial, puede resultar más económico a largo plazo por su durabilidad y menor necesidad de sustituciones frecuentes. Por tanto, mientras que el HCS es más barato inicialmente, el HSS ofrece un ahorro de costes a largo plazo en aplicaciones exigentes.

¿Cuáles son los resultados de las pruebas comparativas de estos aceros?

Los resultados de las pruebas comparativas revelan que las herramientas de acero rápido (HSS) superan con creces a las de acero al carbono en velocidad, durabilidad y resistencia al calor. El HSS mantiene su dureza y resistencia al desgaste incluso a temperaturas elevadas, lo que resulta crucial para las operaciones de mecanizado continuo. Por el contrario, el acero con alto contenido en carbono pierde su dureza a altas temperaturas, lo que lo hace menos adecuado para aplicaciones de alta velocidad.

Las herramientas de HSS presentan una tenacidad superior y son menos propensas a romperse, mientras que el acero con alto contenido en carbono, a pesar de su elevada dureza, tiende a ser más quebradizo. Esto hace que el HSS sea ideal para herramientas de corte que requieren durabilidad y precisión, mientras que el acero con alto contenido en carbono es más económico y más adecuado para tareas en las que no son necesarias operaciones de alta velocidad.

¿Cómo se compara el análisis del coste por uso del acero al carbono y del acero rápido?

En un análisis de coste por uso, el acero con alto contenido en carbono y el acero rápido (HSS) presentan distintas ventajas y compensaciones. El acero con alto contenido en carbono tiene un coste inicial más bajo debido a su composición y procesos de fabricación más sencillos, lo que lo convierte en una opción rentable para aplicaciones de corte a baja velocidad o herramientas de uso general. Sin embargo, tiende a desgastarse más rápidamente, sobre todo en condiciones de alta velocidad o alta temperatura, lo que conlleva sustituciones más frecuentes y mayores costes de mantenimiento a lo largo del tiempo.

Por otro lado, el HSS, a pesar de su mayor coste inicial debido a la inclusión de elementos de aleación como el tungsteno y el molibdeno, ofrece una durabilidad superior y mantiene la dureza a temperaturas elevadas (hasta 600 °C). Esta característica permite utilizar el HSS en aplicaciones de mecanizado de alta velocidad, lo que se traduce en sustituciones menos frecuentes de las herramientas, menor mantenimiento y mayor productividad. En consecuencia, para aplicaciones industriales de alta exigencia, el HSS resulta más económico a largo plazo debido a su mayor vida útil y a su eficacia para reducir los tiempos de inactividad operativa.