Cuando se trata de elegir el acero inoxidable perfecto para sus herramientas de corte, la decisión se reduce a menudo a las sutiles pero significativas diferencias entre el acero inoxidable 440 y el 440C. Ambos son muy populares en los sectores de la cuchillería y el mecanizado, por lo que es fundamental conocer sus diferencias para tomar una decisión informada. En este artículo, nos adentraremos en los detalles específicos de los grados de acero inoxidable 440, incluidos 440A, 440B, 440C y 440F, y exploraremos sus propiedades únicas, como la dureza, la resistencia a la corrosión y la retención del filo. Tanto si es un fabricante de cuchillos como un entusiasta del mecanizado, le ayudaremos a determinar qué grado se adapta mejor a sus necesidades específicas. Entonces, ¿es el 440C realmente superior para cuchillos, o el 440A ofrece sus propias ventajas? Descubramos juntos las respuestas.

Introducción a las calidades de acero inoxidable 440

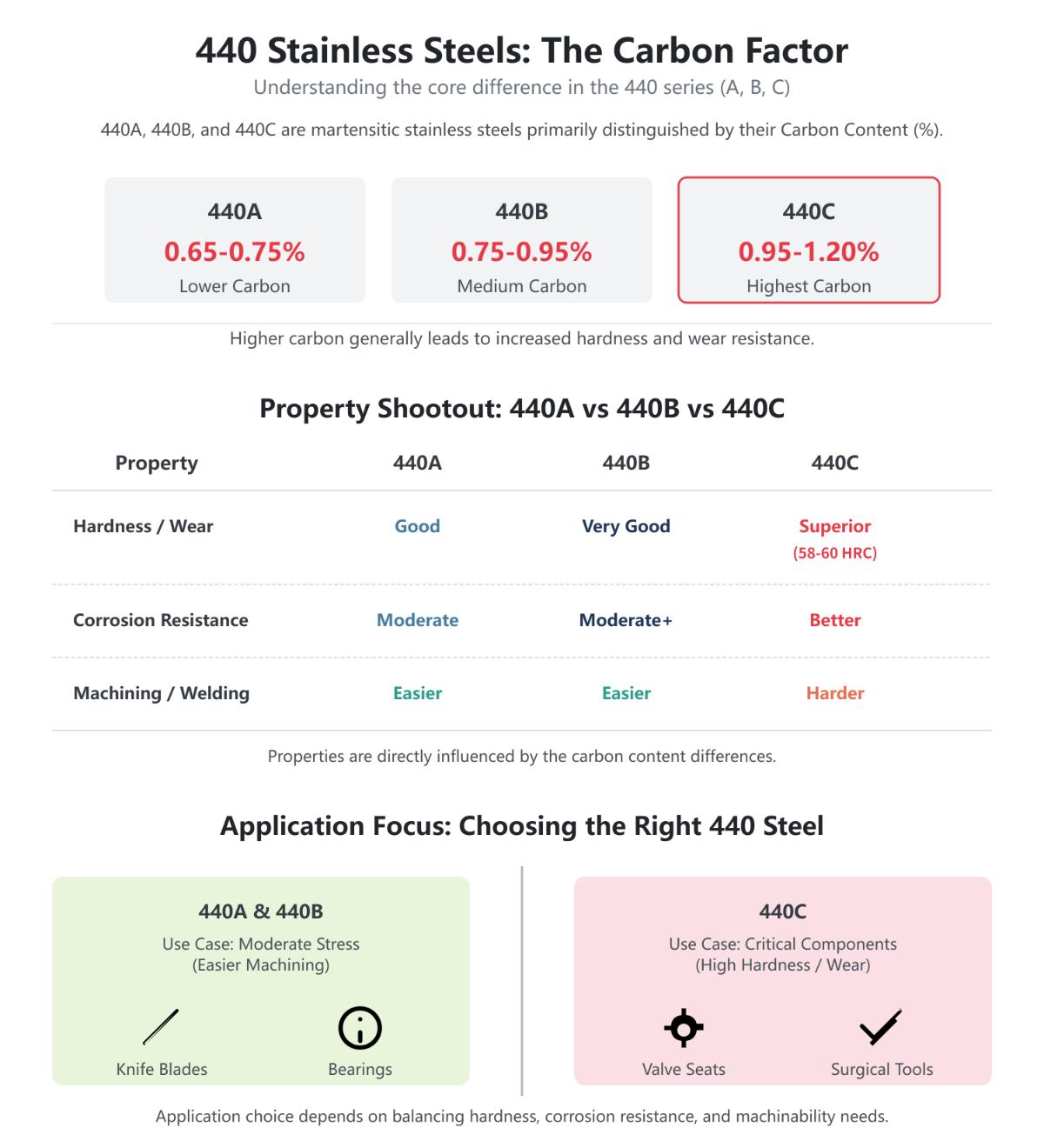

La serie 440 de acero inoxidable incluye aleaciones martensíticas de alto contenido en carbono y cromo conocidas por su excepcional dureza y resistencia a la corrosión. Los principales grados de esta serie son 440A, 440B, 440C y 440F, cada uno de los cuales ofrece propiedades distintas adecuadas para diversas aplicaciones industriales.

Composición química y propiedades clave

Acero inoxidable 440A

- Contenido de carbono: 0.60-0.75%

- Contenido en cromo: 16-18%

- Propiedades: La 440A ofrece un buen equilibrio entre una resistencia moderada a la corrosión y una alta maquinabilidad.

- Aplicaciones: Se utiliza comúnmente para instrumentos dentales, cubiertos de cocina y herramientas médicas debido a su facilidad de mecanizado y dureza razonable.

Acero inoxidable 440B

- Contenido de carbono: 0.75-0.95%

- Contenido en cromo: 16-18%

- Propiedades: Ofrece mayor dureza que la 440A, con moderada resistencia a la corrosión, lo que la hace adecuada para aplicaciones que requieran un equilibrio entre estas propiedades.

- Aplicaciones: Ideal para cuchillas, cojinetes industriales y componentes de válvulas, donde una mayor dureza es beneficiosa.

Acero inoxidable 440C

- Contenido de carbono: 0.95-1.20%

- Contenido en cromo: 16-18%

- Propiedades: 440C destaca por la mayor dureza y la excelente resistencia a la corrosión de la serie 440.

- Aplicaciones: Se utiliza con frecuencia en hojas de cuchillos de alta calidad, rodamientos de bolas y herramientas quirúrgicas, donde la dureza superior y la resistencia al desgaste son fundamentales.

Acero inoxidable 440F

- Contenido de carbono: Similar a 440A, 440B y 440C

- Contenido en cromo: Similar a 440A, 440B y 440C, con azufre adicional para facilitar el mecanizado

- Propiedades: La 440F es una variante de mecanizado libre de la serie 440, que ofrece una resistencia a la corrosión y una dureza similares, pero una mecanizabilidad mejorada gracias al azufre añadido.

- Aplicaciones: Preferido en aplicaciones que requieren un mecanizado exhaustivo, como componentes de alta precisión en herramientas de mecanizado y piezas de válvulas.

Análisis comparativo

Dureza y resistencia al desgaste

Entre las calidades de acero inoxidable 440, la 440C destaca por su mayor dureza, lo que la convierte en la mejor opción para aplicaciones que exigen una excepcional resistencia al desgaste. 440A y 440B ofrecen menor dureza pero son más fáciles de mecanizar, por lo que son adecuados para aplicaciones menos exigentes.

Resistencia a la corrosión

Aunque todas las calidades 440 ofrecen una resistencia a la corrosión de moderada a alta, el mayor contenido de carbono de la 440C aumenta su resistencia, lo que la hace adecuada para entornos en los que la corrosión es un problema importante. 440A y 440B también ofrecen una buena resistencia a la corrosión, pero su menor dureza puede limitar su uso en condiciones de gran tensión.

Maquinabilidad

440A y 440F son las calidades más mecanizables debido a sus propiedades equilibradas y, en el caso de 440F, a la adición de azufre. La 440C, aunque ofrece una dureza y una resistencia al desgaste superiores, presenta más dificultades durante el mecanizado, pero puede conseguir tolerancias precisas con técnicas avanzadas.

Aplicaciones en diversas industrias

Los aceros inoxidables de la serie 440 se utilizan ampliamente en industrias que requieren alta resistencia y resistencia a la corrosión. Las aplicaciones más comunes son:

- Cubiertos: Las 440A y 440B se utilizan con frecuencia para cuchillos de cocina, mientras que la 440C es la preferida para las hojas de gama alta.

- Instrumentos médicos: 440A y 440C son adecuados para herramientas quirúrgicas por su resistencia a la corrosión y su capacidad para mantener los bordes afilados.

- Rodamientos: El 440C es la elección preferida para los rodamientos de bolas, ya que ofrece una gran dureza y resistencia al desgaste, esenciales para un rendimiento fiable.

Estas calidades ofrecen una gama de opciones adaptadas a las necesidades industriales específicas, garantizando un rendimiento óptimo en función de los requisitos de la aplicación.

Acero inoxidable martensítico

Definición y características

Los aceros inoxidables martensíticos son una clase de acero inoxidable conocida por su alta resistencia, dureza y moderada resistencia a la corrosión. Estos aceros forman parte de la serie 400 y se caracterizan por su capacidad para formar martensita, una estructura cristalina tetragonal centrada en el cuerpo (BCT), cuando se enfrían rápidamente a partir de altas temperaturas.

Composición

Los aceros inoxidables martensíticos suelen contener:

- Cromo 12-17%, que mejora la resistencia a la corrosión.

- 0,08-1,20% de carbono, que contribuye a la dureza y resistencia.

- Níquel limitado a menos de 2,5%, lo que afecta a la

Propiedades magnéticas

Los aceros inoxidables martensíticos son ferromagnéticos debido a su estructura BCT, lo que significa que son atraídos por los imanes. Esta es una diferencia significativa con respecto a los aceros inoxidables austeníticos, que suelen ser no magnéticos.

Tratamiento térmico

Estos aceros pueden endurecerse de forma única mediante tratamientos térmicos como:

- Enfriamiento: Enfriamiento rápido desde una temperatura elevada para formar martensita.

- Revenido: Calentamiento a una temperatura comprendida entre 150 y 600 °C para lograr un equilibrio entre dureza y tenacidad.

Papel en las calidades de acero inoxidable 440

Los aceros inoxidables martensíticos son esenciales en los grados de acero inoxidable 440, como 440A, 440B, 440C y 440F. Estos grados se distinguen por su contenido en carbono y la dureza resultante:

- 440A: Contiene hasta 0,75% de carbono, ofreciendo un buen equilibrio entre dureza y maquinabilidad.

- 440B: Contenido de carbono ligeramente superior al de 440A, lo que se traduce en una mayor dureza.

- 440C: El mayor contenido de carbono (0,95-1,20%), que da lugar a la mayor dureza y resistencia al desgaste.

- 440F: Similar a otros grados 440 pero con azufre añadido para mejorar la maquinabilidad.

Comparación con otros tipos de acero inoxidable

Acero inoxidable austenítico

- Composición: Mayor contenido en níquel (8-10% o más) y cromo (18% o más).

- Propiedades: No magnético, excelente resistencia a la corrosión, no endurecible por tratamiento térmico.

- Ejemplos: Aceros inoxidables 304, 316.

Acero inoxidable ferrítico

- Composición: Bajo contenido en carbono, alto contenido en cromo (10,5-27%).

- Propiedades: Magnético, resistencia a la corrosión moderada, templabilidad limitada.

- Ejemplos: Aceros inoxidables 430, 446.

Acero inoxidable dúplex

- Composición: Mezcla equilibrada de estructuras austeníticas y ferríticas, alto contenido en cromo (18-28%), níquel moderado (4,5-8%).

- Propiedades: Combinación de alta resistencia y excelente resistencia a la corrosión.

- Ejemplos: Aceros inoxidables 2205, 2507.

Principales diferencias

- Capacidad de endurecimiento: Los aceros inoxidables martensíticos pueden endurecerse significativamente mediante tratamiento térmico, a diferencia de los aceros austeníticos y ferríticos.

- Propiedades magnéticas: Los aceros martensíticos son magnéticos, mientras que los austeníticos no lo son.

- Resistencia a la corrosión: Generalmente, los aceros austeníticos ofrecen una resistencia a la corrosión superior en comparación con los aceros martensíticos, que se ve compensada en cierta medida por la elevada dureza de los grados martensíticos.

Aplicaciones

Los aceros inoxidables martensíticos se utilizan en aplicaciones en las que se requiere alta resistencia, dureza y resistencia moderada a la corrosión. Las aplicaciones más comunes son:

- Cubiertos: Cuchillos, tijeras e instrumentos quirúrgicos.

- Herramientas de mecanizado: Rodamientos, piezas de válvulas y componentes de alta precisión.

- Componentes industriales: Ejes, engranajes y elementos de fijación.

Estas características hacen que los aceros inoxidables martensíticos, especialmente los de la serie 440, sean muy valiosos en industrias que requieren durabilidad y resistencia al desgaste.

Propiedades de 440A, 440B, 440C y 440F

Comparación de la composición química

La composición química de las calidades de acero inoxidable 440 afecta significativamente a sus propiedades y aplicaciones. He aquí una comparación detallada del contenido de carbono y cromo en 440A, 440B, 440C y 440F:

| Grado | Contenido de carbono | Contenido en cromo |

|---|---|---|

| 440A | 0.60-0.75% | 16-18% |

| 440B | 0.75-0.95% | 16-18% |

| 440C | 0.95-1.20% | 16-18% |

| 440F | 0.95-1.20% | 16-18% |

Propiedades mecánicas

Dureza y resistencia a la tracción

Las propiedades mecánicas de las calidades de acero inoxidable 440 varían principalmente debido a las diferencias en el contenido de carbono, que afecta a la dureza y la resistencia a la tracción. El 440A presenta una dureza y resistencia a la tracción moderadas, lo que facilita su mecanizado y ofrece una buena resistencia a la corrosión.

- 440B: Ofrece una combinación equilibrada de dureza y resistencia a la tracción, superior a la 440A pero inferior a la 440C. Ofrece un buen compromiso para aplicaciones que requieren tanto dureza como maquinabilidad.

- 440C: Conocida por la mayor dureza y resistencia a la tracción entre las calidades 440, lo que la hace ideal para aplicaciones de alto esfuerzo. El mayor contenido de carbono aumenta significativamente su dureza, lo que la hace adecuada para entornos exigentes.

- 440F: Dureza similar a la 440C pero con azufre añadido para mejorar la maquinabilidad. Esto hace que la 440F sea excelente para aplicaciones de mecanizado de alta precisión manteniendo una dureza sustancial.

Comparación de la resistencia a la corrosión

La resistencia a la corrosión es un factor crítico a la hora de seleccionar el grado de acero inoxidable 440 adecuado para aplicaciones específicas.

- 440A: Ofrece la mejor resistencia a la corrosión entre las calidades 440 debido a su menor contenido en carbono, que reduce la formación de carburos que pueden comprometer la resistencia a la corrosión.

- 440B: Proporciona una resistencia moderada a la corrosión, con un equilibrio entre dureza y protección contra la corrosión.

- 440C: A pesar de su elevada dureza, el 440C tiene una resistencia a la corrosión ligeramente inferior debido a su mayor contenido en carbono. Es adecuado para aplicaciones en las que la resistencia al desgaste es más crítica que la resistencia a la corrosión.

- 440F: Mantiene una resistencia a la corrosión similar a la 440C, pero su mecanizabilidad es mayor, lo que la hace adecuada para componentes expuestos a entornos corrosivos suaves que requieren un mecanizado de precisión.

Retención de bordes y resistencia al desgaste

La retención del filo y la resistencia al desgaste son cruciales para aplicaciones como la cuchillería y las herramientas quirúrgicas.

- 440A: Proporciona una retención moderada del filo y resistencia al desgaste, adecuada para aplicaciones en las que se requiere un uso frecuente y facilidad de afilado.

- 440B: Mejora la 440A en términos de retención del filo y resistencia al desgaste, lo que la hace más adecuada para aplicaciones que requieren un equilibrio entre dureza y facilidad de mantenimiento.

- 440C: Sobresale en la retención del filo y la resistencia al desgaste debido a su alta dureza, por lo que es ideal para hojas de cuchillo de alta calidad y componentes sometidos a un desgaste significativo.

- 440F: Retención del filo y resistencia al desgaste similares a las del 440C, pero diseñado para aplicaciones que requieren una mecanizabilidad mejorada, por lo que es perfecto para piezas de precisión que requieren tanto durabilidad como facilidad de mecanizado.

Cuadro comparativo

Para resumir visualmente las diferencias, he aquí una tabla comparativa de las propiedades clave de 440A, 440B, 440C y 440F:

| Propiedad | 440A | 440B | 440C | 440F |

|---|---|---|---|---|

| Dureza | Moderado | Equilibrado | Más alto | Alta |

| Resistencia a la tracción | Moderado | Equilibrado | Más alto | Alta |

| Resistencia a la corrosión | Mejor | Moderado | Bien | Bien |

| Maquinabilidad | Alta | Moderado | Desafío | Más alto |

| Retención de bordes | Moderado | Bien | Excelente | Excelente |

| Resistencia al desgaste | Moderado | Bien | Excelente | Excelente |

Cada grado de la familia de los aceros inoxidables 440 ofrece distintas ventajas en función de los requisitos específicos de la aplicación. Comprender estas propiedades permite seleccionar el grado más adecuado para un rendimiento óptimo en diversas aplicaciones industriales.

Análisis comparativo

El contenido de carbono es una diferencia clave entre los grados de acero inoxidable 440A, 440B, 440C y 440F. El 440A tiene un contenido de carbono que oscila entre 0,60 y 0,75%, el 440B entre 0,75 y 0,95%, el 440C entre 0,95 y 1,20%, y el 440F suele tener un alto contenido de carbono similar al 440C. Esta variación en el contenido de carbono influye significativamente en las propiedades de estas aleaciones. Por lo general, un mayor contenido de carbono aumenta la dureza y la resistencia al desgaste. Por ejemplo, la 440C, con su alto contenido en carbono, puede alcanzar una dureza Rockwell (RC) de 60, mientras que la 440A sólo puede alcanzar una RC de 56. Sin embargo, un mayor contenido en carbono también puede reducir la resistencia a la corrosión y la maquinabilidad.

440C destaca como la más dura de las cuatro calidades debido a su alto contenido en carbono, que le permite formar una robusta estructura martensítica durante el tratamiento térmico. 440B ofrece una combinación equilibrada de dureza y resistencia a la tracción, superior a 440A pero inferior a 440C. 440A tiene una dureza y resistencia a la tracción moderadas, lo que facilita su mecanizado. La 440F tiene una dureza similar a la 440C pero está diseñada con azufre añadido para mejorar la maquinabilidad manteniendo una dureza sustancial.

La resistencia a la corrosión varía de un grado a otro. La 440A ofrece la mejor resistencia a la corrosión debido a su menor contenido de carbono. El menor contenido de carbono reduce la formación de carburos, que pueden actuar como lugares de iniciación de la corrosión. La 440B ofrece una resistencia moderada a la corrosión, logrando un equilibrio entre dureza y protección contra la corrosión. La 440C, a pesar de su elevada dureza, tiene una resistencia a la corrosión ligeramente inferior debido a su mayor contenido en carbono. Es más adecuado para aplicaciones en las que la resistencia al desgaste es más crítica que la resistencia a la corrosión. La 440F mantiene una resistencia a la corrosión similar a la 440C, pero su mecanizabilidad es mayor, lo que la hace adecuada para componentes expuestos a entornos corrosivos suaves que también requieren un mecanizado de precisión.

La maquinabilidad es otro factor crucial a la hora de comparar estas calidades. La 440A es muy mecanizable gracias a sus propiedades equilibradas. El menor contenido de carbono hace que sea menos quebradizo y más fácil de cortar, moldear y dar forma durante los procesos de fabricación. La 440F es la más mecanizable porque el azufre añadido actúa como lubricante durante el mecanizado, reduciendo el desgaste de la herramienta y mejorando el acabado superficial. Por otro lado, la 440C presenta dificultades durante el mecanizado debido a su elevada dureza. A menudo se necesitan herramientas y técnicas especializadas para mecanizar 440C y conseguir tolerancias precisas. El 440B tiene una maquinabilidad moderada, situándose entre el 440A y el 440C.

La retención del filo y la resistencia al desgaste son vitales para aplicaciones como la cuchillería y las herramientas quirúrgicas. El 440C destaca en estos aspectos por su elevada dureza. Puede mantener el filo durante mucho tiempo, incluso con un uso intensivo. La 440B mejora a la 440A en cuanto a retención del filo y resistencia al desgaste, por lo que es más adecuada para aplicaciones que necesitan un equilibrio entre dureza y facilidad de mantenimiento. 440A proporciona una retención del filo y una resistencia al desgaste moderadas, lo que es suficiente para aplicaciones en las que se requiere un uso frecuente y facilidad de afilado. La 440F tiene una retención del filo y una resistencia al desgaste similares a la 440C, pero es más adecuada para piezas de precisión que exigen tanto durabilidad como facilidad de mecanizado.

El coste es una consideración importante para muchas aplicaciones. Por lo general, la 440A es la opción más rentable debido a su contenido de carbono relativamente más bajo y a su mejor mecanizabilidad. Se requiere menos energía y menos recursos durante sus procesos de producción y mecanizado. 440B tiene un precio moderado, ofreciendo un buen equilibrio de propiedades a un coste razonable. El 440C, con su dureza y resistencia al desgaste superiores, suele ser más caro. Su alto contenido en carbono y las dificultades asociadas a su mecanizado contribuyen a su mayor coste. El 440F, aunque tiene una buena maquinabilidad, también puede ser relativamente caro debido a la adición de azufre y a los procesos de producción especializados necesarios para garantizar sus propiedades.

Aplicaciones en cuchillería y mecanizado

Uso de 440A, 440B, 440C y 440F en la fabricación de cuchillos

La 440A, con su menor contenido de carbono, es popular para los cuchillos de cocina producidos en serie debido a su alta maquinabilidad, que permite procesos de fabricación rentables como el estampado a partir de chapas metálicas. Ofrece una buena resistencia a la corrosión y una retención moderada del filo, lo que lo hace adecuado para tareas cotidianas de cocina como cortar en rodajas y en trozos. Sin embargo, su menor dureza significa que puede necesitar un afilado más frecuente en comparación con otras calidades.

La 440B, con un contenido de carbono ligeramente superior a la 440A, ofrece un buen equilibrio entre dureza y facilidad de fabricación. Se utiliza no sólo en cuchillos fabricados en serie, sino también en algunos cuchillos a medida. Ofrece una mejor retención del filo que la 440A, lo que la hace adecuada para tareas que requieren más durabilidad, como cortar materiales más duros.

El 440C es el material preferido para la cuchillería de alta gama y personalizada. Su alto contenido en carbono le confiere la mayor dureza de la serie 440 y una excelente retención del filo. Se suele utilizar en cuchillos de cocinero de gama alta, cuchillos de caza y artículos de coleccionista. Puede mantener el filo incluso con un uso intensivo, pero es más caro y difícil de mecanizar, lo que se refleja en el precio final de los cuchillos.

La 440F, aunque tiene una dureza similar a la 440C, se centra más en la maquinabilidad debido al azufre añadido. En cuchillería, puede utilizarse para cuchillos artesanales de precisión en los que el proceso de fabricación requiera cortes y formas intrincados. Es adecuado para los componentes de alta precisión de los cuchillos, como la espiga de la hoja o los detalles finos del mango.

Idoneidad para diferentes herramientas de mecanizado

En lo que respecta a las herramientas de mecanizado, las calidades 440 también presentan claras ventajas.

La 440A destaca en aplicaciones generales de mecanizado. Su dureza moderada y su alta maquinabilidad facilitan el trabajo en procesos como el torneado, el fresado y el taladrado. Se utiliza a menudo en la producción de herramientas de mecanizado sencillas, como brocas básicas y herramientas de corte a pequeña escala.

440B puede utilizarse en una gama más amplia de aplicaciones de mecanizado. Su mayor dureza en comparación con la 440A le permite realizar tareas más exigentes. Es habitual encontrarlo en herramientas de corte para componentes de maquinaria, donde se requiere un equilibrio entre dureza y tenacidad.

El 440C es ideal para herramientas de corte de alta precisión, boquillas y cojinetes. Su elevada dureza le permite soportar entornos de gran tensión y mantener su forma y filo durante un uso prolongado. Sin embargo, el mecanizado del 440C requiere herramientas y técnicas especializadas debido a su dureza.

El 440F, con su mayor maquinabilidad, se utiliza principalmente en procesos de mecanizado automatizados. Es la mejor elección para aplicaciones en las que la facilidad de corte es crucial, como en la producción de componentes de alta precisión para herramientas de mecanizado. El azufre añadido reduce el desgaste de la herramienta y mejora el acabado superficial, por lo que resulta muy eficaz en la fabricación a gran escala.

Casos prácticos y aplicaciones reales

En el sector de la cuchillería, una conocida marca de utensilios de cocina utiliza 440A para sus juegos de cuchillos básicos. Estos cuchillos son asequibles y accesibles para el público en general, y satisfacen las necesidades básicas de la cocina casera. Por otro lado, un fabricante de cuchillos personalizados de gama alta prefiere 440C para sus cuchillos de caza de edición limitada. La retención superior del filo y la durabilidad del 440C garantizan que los cuchillos puedan soportar los rigores del uso al aire libre.

En la industria del mecanizado, un pequeño taller utiliza 440B para fabricar herramientas de corte a medida para las industrias locales. El equilibrio de propiedades del 440B les permite fabricar herramientas duraderas y rentables. Por el contrario, una planta de mecanizado automatizado a gran escala utiliza 440F para fabricar componentes de alta precisión para aplicaciones aeroespaciales. La facilidad de mecanizado y la capacidad de mantener tolerancias estrechas hacen de la 440F la elección perfecta para proyectos tan exigentes.

Comparación de dureza y resistencia a la corrosión

Comparación de durezas

La dureza de las calidades de acero inoxidable 440 varía ampliamente en función de su contenido en carbono. La dureza se mide utilizando la escala de dureza Rockwell (RC), que indica la resistencia del material a la deformación.

Acero inoxidable 440A

El acero inoxidable 440A contiene 0,60 - 0,75% de carbono, lo que da como resultado una dureza máxima de aproximadamente RC 56. Esta dureza moderada hace que el 440A sea más fácil de mecanizar y conformar, ideal para aplicaciones que necesitan una buena resistencia a la corrosión sin necesidad de una dureza extrema.

Acero inoxidable 440B

El acero inoxidable 440B tiene un mayor contenido de carbono, que oscila entre 0,75 y 0,95%. Esto le permite alcanzar una dureza de aproximadamente RC 58, lo que lo hace más duro que el 440A. El 440B ofrece un equilibrio entre resistencia moderada a la corrosión y dureza, lo que lo convierte en una opción muy completa para aplicaciones que requieren tanto durabilidad como maquinabilidad.

Acero inoxidable 440C

El acero inoxidable 440C contiene el mayor contenido de carbono entre los grados 440, de 0,95 - 1,20%. Esto da como resultado una dureza máxima de alrededor de RC 60, lo que lo convierte en el grado más duro de la serie 440. El 440C es ideal para aplicaciones que requieren una gran resistencia al desgaste y durabilidad, como los rodamientos de bolas y las hojas de cuchillas de alta gama.

Acero inoxidable 440F

El acero inoxidable 440F comparte con el 440C un contenido de carbono similar, pero incluye azufre añadido para mejorar la maquinabilidad. La dureza del 440F es comparable a la del 440C, por lo que resulta adecuado para el mecanizado de precisión, al tiempo que mantiene una importante resistencia al desgaste.

Comparación de la resistencia a la corrosión

La resistencia a la corrosión es un factor crítico a la hora de seleccionar el grado de acero inoxidable adecuado para aplicaciones específicas. El contenido de carbono y la formación de carburos resultante influyen en la resistencia a la corrosión de cada grado.

Acero inoxidable 440A

440A ofrece la mejor resistencia a la corrosión entre las calidades 440 debido a su menor contenido de carbono. La reducida formación de carburos minimiza los puntos de iniciación de la corrosión, lo que hace que la 440A sea adecuada para aplicaciones en las que la exposición a entornos corrosivos es un problema.

Acero inoxidable 440B

440B ofrece un equilibrio entre dureza y protección contra la corrosión. Aunque no alcanza la resistencia a la corrosión de la 440A, sigue siendo adecuada para entornos en los que es aceptable una resistencia moderada a la corrosión.

Acero inoxidable 440C

A pesar de su elevada dureza, el 440C tiene una resistencia a la corrosión ligeramente inferior debido a su mayor contenido en carbono. La mayor formación de carburos puede actuar como lugares de iniciación de la corrosión, lo que hace que el 440C sea menos adecuado para entornos altamente corrosivos. Sin embargo, sigue siendo adecuado para aplicaciones en las que la resistencia al desgaste es más crítica que la resistencia a la corrosión.

Acero inoxidable 440F

La 440F mantiene una resistencia a la corrosión similar a la 440C, pero su mecanizabilidad es mayor. El azufre añadido no afecta significativamente a la resistencia a la corrosión, por lo que la 440F es adecuada para componentes expuestos a entornos corrosivos suaves que requieren un mecanizado de precisión.

Comparaciones clave

| Propiedad | 440A | 440B | 440C | 440F |

|---|---|---|---|---|

| Dureza | RC 56 | RC 58 | RC 60 | RC 60 |

| Resistencia a la corrosión | Mejor | Moderado | Bien | Bien |

| Maquinabilidad | Alta | Moderado | Desafío | Más alto |

Consideraciones sobre la aplicación

Conocer la dureza y la resistencia a la corrosión de cada grado de acero inoxidable 440 es esencial para elegir el material adecuado para usos específicos. Por ejemplo, la excelente resistencia a la corrosión y la dureza moderada del 440A lo hacen adecuado para instrumentos médicos y cubertería de cocina. Por el contrario, la dureza superior y la resistencia al desgaste del 440C lo hacen ideal para hojas de cuchillo de alto rendimiento y rodamientos de bolas, a pesar de su menor resistencia a la corrosión.

Para aplicaciones que requieren un mecanizado exhaustivo, la mayor maquinabilidad y la considerable dureza del 440F lo convierten en la mejor opción para piezas de precisión. Por su parte, la 440B ofrece un enfoque equilibrado para la tornillería en general y los cojinetes industriales, proporcionando un término medio entre dureza y resistencia a la corrosión.

Tratamiento térmico de las calidades de acero inoxidable 440

Tratamiento térmico de las calidades de acero inoxidable 440

El tratamiento térmico es esencial para mejorar las propiedades de los grados de acero inoxidable 440, como 440A, 440B, 440C y 440F. Cada grado requiere procedimientos de tratamiento térmico específicos para alcanzar la dureza, la resistencia a la corrosión y las propiedades mecánicas deseadas. El tratamiento térmico del acero inoxidable 440 suele incluir tres etapas: austenización, temple y revenido. Cada etapa es vital para conseguir las propiedades finales deseadas del material.

Visión general del proceso de tratamiento térmico

- Austenitización: Esta etapa consiste en calentar el acero a una temperatura elevada para transformar su microestructura en austenita, seguida de un enfriamiento rápido para convertir la austenita en martensita, una estructura dura y quebradiza.

- Enfriamiento: El enfriamiento rápido sigue a la austenitización para convertir la austenita en martensita.

- Templado: La última etapa consiste en recalentar el acero a una temperatura inferior para lograr un equilibrio entre dureza y tenacidad.

Tratamiento térmico detallado para 440A, 440B, 440C y 440F

Acero inoxidable 440A

- Austenitización: Calentar a 1010°C - 1065°C (1850°F - 1950°F) y mantener a esta temperatura durante 30 minutos.

- Enfriamiento: Enfriar rápidamente en aceite o aire hasta temperatura ambiente.

- Templado: Templar a 150°C - 370°C (300°F - 700°F) durante 1-2 horas para conseguir una dureza de aproximadamente 56 HRC. Las temperaturas de revenido más bajas mejoran la resistencia a la corrosión.

Acero inoxidable 440B

- Austenitización: Calentar a 1010°C - 1065°C (1850°F - 1950°F) y mantener durante 30 minutos.

- Enfriamiento: Enfriar en aceite o aire a temperatura ambiente.

- Templado: Templado a 150°C - 370°C (300°F - 700°F) durante 1-2 horas. Este proceso da como resultado una dureza de unos 58 HRC. Las temperaturas de revenido más bajas pueden mejorar la resistencia a la corrosión.

Acero inoxidable 440C

- Austenitización: Calentar a 1010°C - 1065°C (1850°F - 1950°F) y mantener esta temperatura durante 30 minutos.

- Enfriamiento: Enfriar en aceite, aire o utilizando placas para enfriar rápidamente. Este paso es crítico ya que convierte la austenita en martensita.

- Templado: Templar a 150°C - 370°C (300°F - 700°F) durante 1-2 horas. El revenido típico a 190°C (375°F) durante 2 horas puede alcanzar una dureza de 59-60 HRC. Temperaturas de revenido superiores pueden aumentar la tenacidad, pero pueden reducir la dureza y la resistencia a la corrosión.

Acero inoxidable 440F

- Austenitización: Similar a 440C, calentar a 1010°C - 1065°C (1850°F - 1950°F) y mantener durante 30 minutos.

- Enfriamiento: Enfriar en aceite o aire a temperatura ambiente.

- Templado: Templar a 150°C - 370°C (300°F - 700°F) durante 1-2 horas. La presencia de azufre mejora la maquinabilidad, facilitando la obtención de las formas y tamaños deseados tras el tratamiento térmico sin alterar significativamente la dureza.

Efectos del tratamiento térmico en las propiedades

Dureza

- 440A: Alcanza una dureza moderada de aproximadamente 56 HRC, adecuada para aplicaciones que requieren facilidad de mecanizado y buena resistencia a la corrosión.

- 440B: Dureza en torno a 58 HRC, equilibrada entre 440A y 440C, lo que la hace adecuada para piezas que requieren una dureza más elevada y una mecanizabilidad moderada.

- 440C: Alcanza la máxima dureza hasta 60 HRC, ideal para aplicaciones de alto desgaste como hojas de cuchillo y rodamientos de bolas.

- 440F: Dureza similar a la 440C pero optimizada para la maquinabilidad.

Resistencia a la corrosión

- 440A: La mejor resistencia a la corrosión debido al menor contenido de carbono y a la mínima formación de carburos.

- 440B: Resistencia a la corrosión moderada, adecuada para entornos con requisitos de corrosión menos estrictos.

- 440C: Buena resistencia a la corrosión, pero ligeramente inferior a la de 440A y 440B debido al mayor contenido de carbono.

- 440F: Mantiene una buena resistencia a la corrosión similar a la 440C, con una maquinabilidad mejorada.

Mejores prácticas para conseguir las propiedades deseadas

- Calefacción uniforme: Garantizar un calentamiento uniforme durante la austenización para evitar microestructuras desiguales.

- Enfriamiento controlado: Utilizar métodos de temple controlados para evitar el alabeo y lograr la transformación martensítica deseada.

- Templado de precisión: Seleccione las temperaturas de revenido adecuadas para equilibrar la dureza, la tenacidad y la resistencia a la corrosión en función de los requisitos de la aplicación.

Siguiendo estos procesos de tratamiento térmico y las mejores prácticas, cada grado de acero inoxidable 440 puede optimizarse para aplicaciones industriales específicas, garantizando un rendimiento y una durabilidad superiores.

Preguntas frecuentes

A continuación encontrará respuestas a algunas preguntas frecuentes:

¿Cuáles son las principales diferencias entre el acero inoxidable 440 y el 440C?

El acero inoxidable 440 es un grupo de aceros inoxidables martensíticos que incluye 440A, 440B, 440C y 440F. La diferencia clave radica en la composición química: 440C tiene el mayor contenido de carbono (0,95 - 1,20%) de la serie 440, mientras que 440A tiene 0,65 - 0,75% y 440B tiene 0,75 - 0,95%. Esto confiere a la 440C una dureza y resistencia al desgaste superiores, alcanzando a menudo los 58 - 60 en la escala de dureza Rockwell. En términos de resistencia a la corrosión, el 440C es mejor que el 440A y el 440B. Las 440A y 440B se utilizan para aplicaciones de tensión moderada, como cuchillas y cojinetes industriales, mientras que la 440C se utiliza para componentes críticos, como asientos de válvulas e instrumentos quirúrgicos. 440A y 440B son más fáciles de mecanizar y soldar que 440C.

¿Qué es mejor para fabricar cuchillos, 440A o 440C?

A la hora de decidir entre 440A y 440C para fabricar cuchillos, es esencial tener en cuenta sus distintas propiedades y cómo se ajustan a sus necesidades.

Generalmente se prefiere el 440C para la fabricación de cuchillos debido a su mayor contenido de carbono (0,95-1,2% comparado con 0,6-0,75% en el 440A), lo que se traduce en una mayor dureza y una mejor retención del filo. Esto hace que los cuchillos 440C sean ideales para tareas que requieren un filo duradero. Sin embargo, la mayor dureza del 440C también significa que es más propenso a astillarse y puede ser más difícil de afilar, lo que puede no ser adecuado para todos los usuarios.

Por otro lado, la 440A ofrece mayor tenacidad y es más fácil de afilar debido a su menor contenido de carbono. También es más rentable y sencillo de mecanizar, lo que lo convierte en una buena opción para la producción económica. Además, la 440A ofrece una buena resistencia a la corrosión, lo que resulta beneficioso en entornos en los que la cuchilla pueda estar expuesta a la humedad o a elementos corrosivos.

¿Cuáles son las aplicaciones específicas de las calidades de acero inoxidable 440?

Las calidades de acero inoxidable 440 se utilizan en diversas aplicaciones debido a sus distintas propiedades, influidas principalmente por su contenido de carbono y los métodos de procesamiento.

440A se utiliza habitualmente en utensilios de cocina y cuchillas quirúrgicas por su moderada resistencia a la corrosión y su facilidad de mecanizado. También se prefiere para aplicaciones que requieren esterilización frecuente, como ciertos instrumentos médicos, por su mayor resistencia a la corrosión.

440BLa 440A, con un contenido de carbono ligeramente superior a la 440A, se utiliza en cuchillas, cojinetes y válvulas, ofreciendo un equilibrio entre dureza y maquinabilidad.

440C destaca por su alto contenido en carbono, que le confiere una dureza y una resistencia al desgaste superiores. Esto lo hace ideal para cuchillas, cojinetes de bolas y válvulas de alta calidad, así como herramientas de precisión, insertos de moldes y componentes de maquinaria industrial. También se emplea en las industrias aeroespacial y del automóvil para piezas como muelles, fijaciones, engranajes y bujes.

440FEl 440C, similar al 440C pero con una maquinabilidad mejorada gracias al azufre añadido, se utiliza principalmente en aplicaciones de mecanizado en las que una dureza elevada y la facilidad de mecanizado son cruciales.

¿Cómo afecta el tratamiento térmico a las propiedades del acero inoxidable 440C?

El tratamiento térmico influye significativamente en las propiedades del acero inoxidable 440C, mejorando su dureza, resistencia al desgaste y resistencia a la corrosión. El proceso suele consistir en calentar el acero a una temperatura elevada, seguida de un enfriamiento rápido (temple) y un revenido.

- Recocido: El calentamiento a 900°C (1650°F) seguido de un enfriamiento lento reduce las tensiones internas y ablanda el material, facilitando su mecanizado o conformado antes del endurecimiento.

- Endurecimiento: La austenitización a temperaturas comprendidas entre 1010°C y 1066°C (1850°F y 1950°F) y el posterior enfriamiento forman martensita, una microestructura dura que aumenta la dureza y la resistencia al desgaste.

- Templado: Este paso ajusta la dureza y alivia las tensiones internas, normalmente se realiza entre 300°F y 800°F (149°C a 427°C) para mantener un equilibrio de dureza y tenacidad.

- Tratamiento criogénico: El enfriamiento a temperaturas bajo cero aumenta aún más la dureza al convertir la austenita retenida en martensita, mejorando la resistencia al desgaste sin afectar significativamente a otras propiedades.

¿Existen normas de conformidad para las calidades de acero inoxidable 440?

Sí, los grados de acero inoxidable 440, incluidos 440A, 440B, 440C y 440F, cumplen varias normas internacionales, lo que garantiza su fiabilidad y rendimiento en diversas aplicaciones. Estas normas incluyen:

- Normas ASTM: Las calidades cumplen o superan las normas ASTM, como la ASTM A276, que especifica los requisitos de las barras de acero inoxidable, y la ASTM F899, que abarca las especificaciones de los implantes de acero inoxidable.

- Normas aeroespaciales y militares: El cumplimiento de normas como AMS 5618 y AMS 5630 es crucial para las aplicaciones aeroespaciales y de defensa.

- Normas federales: Normas federales como QQ-S-763 garantizan la idoneidad para contratos y proyectos gubernamentales.

- Homologaciones industriales: También cuentan con homologaciones de fabricantes importantes como Barden, NHBB y Woodward, lo que subraya su fiabilidad en equipos pesados y aplicaciones industriales.

Estas normas garantizan que los grados de acero inoxidable 440 mantengan una alta calidad, cumplan requisitos específicos de rendimiento y sean adecuados para diversas aplicaciones exigentes.

¿Qué importancia tiene el 440F en las aplicaciones de mecanizado?

El acero inoxidable 440F es muy importante en aplicaciones de mecanizado debido a su excelente maquinabilidad. Se puede cortar, taladrar y conformar fácilmente, lo que lo hace adecuado para la producción de grandes volúmenes y piezas complejas. A diferencia del 440C, que prioriza la dureza y la resistencia al desgaste, el 440F, especialmente la variante 440F Se con selenio añadido, está optimizado para facilitar el mecanizado y mejorar el acabado superficial. Tiene una resistencia a la tracción de unos 103 ksi en estado recocido. Utilizado habitualmente en instrumentos médicos, válvulas, elementos de fijación y componentes de automoción, el 440F ofrece el equilibrio adecuado entre durabilidad y maquinabilidad para piezas de precisión.