Imagínese un material versátil y fiable que, gracias a sus excepcionales características, constituye la columna vertebral de diversas industrias: bienvenido al mundo del acero al carbono AISI 1010. Esta aleación sencilla pero indispensable, también conocida por su designación UNS G10100, ofrece una mezcla única de composición y propiedades que la convierten en un elemento básico en la fabricación y la construcción. En esta inmersión técnica, exploraremos la composición química detallada del AISI 1010, examinando cómo contribuye cada elemento a su rendimiento general.

Introducción a AISI 1010

El AISI 1010 es un acero con bajo contenido en carbono muy utilizado en diversas aplicaciones industriales debido a sus ventajosas propiedades. Este grado de acero forma parte de la familia de los aceros al carbono, compuestos principalmente por hierro aleado con carbono y otros elementos. El bajo contenido en carbono del AISI 1010 contribuye a su excelente soldabilidad, conformabilidad y mecanizabilidad, lo que lo convierte en un material versátil para la fabricación.

Composición de AISI 1010

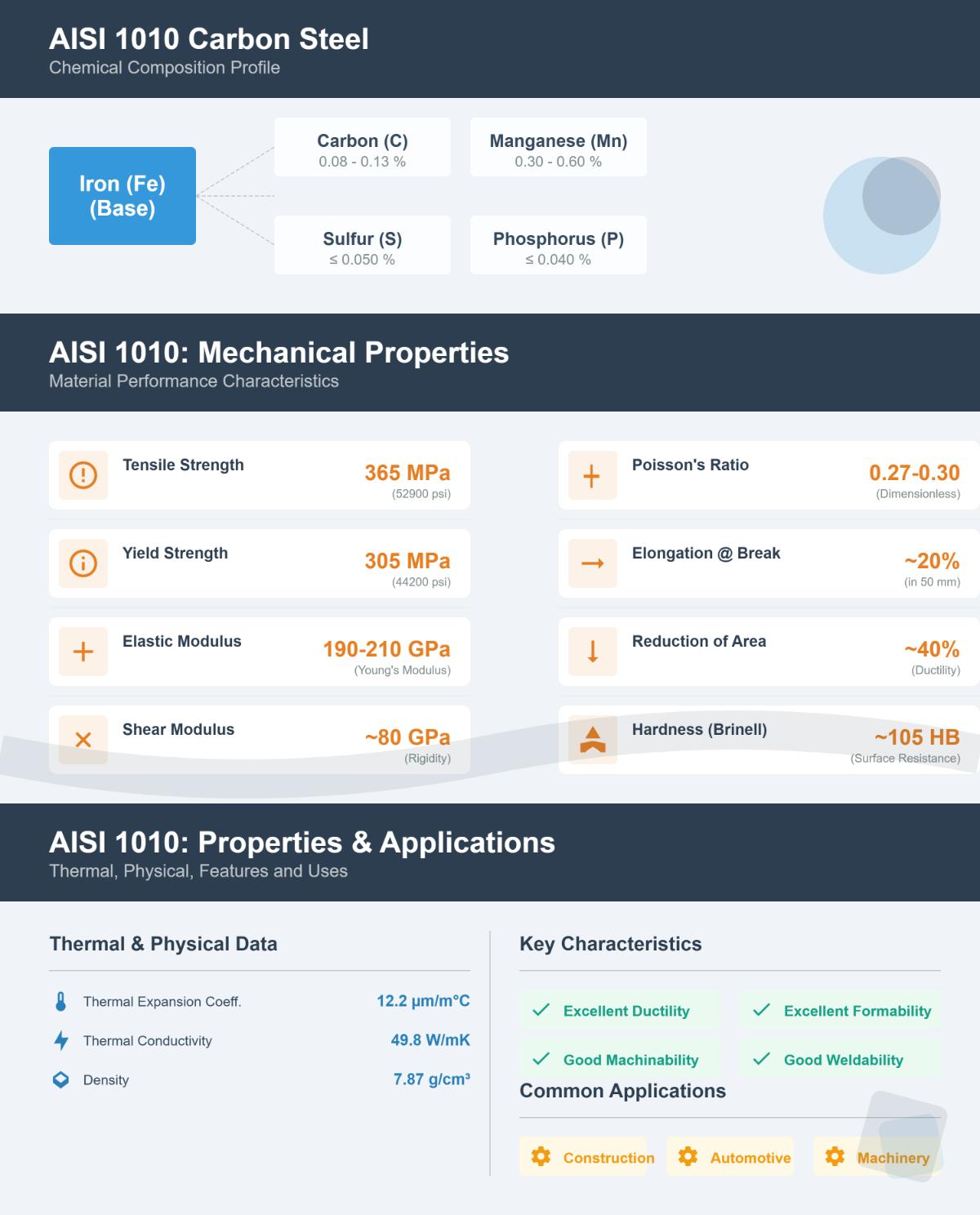

El acero al carbono AISI 1010 contiene de 0,08% a 0,13% de carbono, de 0,30% a 0,60% de manganeso, y el resto es principalmente hierro, con azufre y fósforo limitados cada uno a menos de 0,05%. Esta composición garantiza que el AISI 1010 conserve una buena ductilidad y soldabilidad, al tiempo que ofrece una resistencia y dureza moderadas.

Propiedades clave

El AISI 1010 presenta varias propiedades mecánicas y térmicas significativas:

- Resistencia a la tracción: ~365 MPa (53.000 psi)

- Límite elástico: ~305 MPa (44.200 psi)

- Módulo elástico: 190 a 210 GPa

- Dureza: Dureza Brinell ~105

- Alargamiento a la rotura: ~20% en una longitud de calibre de 50 mm

- Reducción de la superficie: ~40%

Estas propiedades hacen que el AISI 1010 sea adecuado para aplicaciones que requieren una resistencia moderada y una buena ductilidad.

Aplicaciones típicas

Gracias a sus versátiles características, el AISI 1010 es una opción muy utilizada en muchas industrias, como la automoción para chasis y carrocerías, la construcción para piezas estructurales, la fabricación de maquinaria para engranajes y ejes, e incluso en las industrias eléctrica y del mueble para conectores y soportes.

Tratamiento térmico y mecanizado

El AISI 1010 puede someterse a diversos tratamientos térmicos, como el recocido para aliviar tensiones y mejorar la ductilidad, o técnicas de endurecimiento superficial como el carburizado o la nitruración para aumentar la dureza superficial. Su bajo contenido en carbono también facilita el mecanizado, ya que produce virutas blandas y continuas ideales para operaciones de precisión.

Comparación con otros tipos de acero

En comparación con otros aceros al carbono, como el AISI 1008 y el AISI 1022, el AISI 1010 ofrece un equilibrio único de propiedades:

- AISI 1008: Contenido de carbono y manganeso ligeramente inferior, lo que se traduce en una menor resistencia a la tracción y dureza.

- AISI 1022: Mayores niveles de carbono y manganeso, que ofrecen mayor resistencia pero menor ductilidad.

Esta comparación subraya la versatilidad del AISI 1010 para aplicaciones que requieren una combinación de ductilidad, conformabilidad y resistencia moderada.

Composición química de AISI 1010

El AISI 1010 es un acero al carbono liso compuesto principalmente de hierro, carbono y manganeso, con pequeñas cantidades de azufre y fósforo.

El hierro forma la base del AISI 1010, contribuyendo a su

El manganeso, de 0,30% a 0,60%, ayuda a eliminar impurezas y mejora la dureza y tenacidad del acero.

El azufre y el fósforo se mantienen bajos para conservar la dureza del acero y evitar su fragilidad; el azufre mejora la maquinabilidad y el fósforo añade resistencia.

Acero al carbono UNS G10100 es otro nombre para AISI 1010, ya que ambos tienen la misma composición química. Esta doble denominación es habitual en la industria siderúrgica.

La composición química específica del AISI 1010 está diseñada para proporcionar un equilibrio entre resistencia, ductilidad y facilidad de fabricación. El bajo contenido de carbono garantiza una buena soldabilidad y conformabilidad, por lo que es adecuado para aplicaciones que requieren una resistencia moderada y una alta ductilidad. La presencia de manganeso mejora las propiedades mecánicas del acero sin comprometer significativamente su trabajabilidad. Los bajos niveles de azufre y fósforo garantizan la tenacidad del acero y su resistencia al agrietamiento durante los procesos de conformado y mecanizado.

Comprender la composición química del AISI 1010 es crucial para seleccionarlo para las aplicaciones adecuadas, garantizando que cumple las propiedades mecánicas y térmicas requeridas para usos industriales específicos.

Propiedades mecánicas y térmicas del AISI 1010

Resistencia a la tracción

El acero al carbono AISI 1010 tiene una resistencia a la tracción de unos 365 MPa (53.000 psi) cuando se estira en frío. Este valor representa la tensión máxima que puede soportar el material al estirarlo o tirar de él antes de romperse. La resistencia a la tracción del AISI 1010 es superior a la del AISI 1008, lo que lo hace más adecuado para aplicaciones que requieren una mayor resistencia.

Límite elástico

El límite elástico, que mide la tensión a la que el material empieza a deformarse plásticamente, es de unos 305 MPa (44.200 psi), lo que indica su capacidad para mantener la forma bajo carga sin deformación permanente.

Dureza

El AISI 1010 tiene una dureza Brinell de unos 105 HB, una dureza Knoop de aproximadamente 123 HK y una dureza Rockwell B de unos 60 HRB, lo que indica su resistencia a la deformación y al desgaste.

Módulo elástico

El módulo elástico del AISI 1010, también conocido como módulo de Young, oscila entre 190 y 210 GPa (27557 y 30458 ksi), lo que mide la rigidez del material.

Maquinabilidad

El AISI 1010 ofrece una buena maquinabilidad, con una puntuación de 55 en la escala de aceros AISI 1212. Esta propiedad indica la facilidad con la que el material puede mecanizarse para obtener las formas y tamaños deseados, lo que lo hace adecuado para aplicaciones que requieren un mecanizado preciso.

Conductividad térmica

La conductividad térmica del AISI 1010 es de aproximadamente 49,8 W/mK, lo que indica su capacidad para conducir el calor, esencial para las aplicaciones de gestión térmica.

Coeficiente de dilatación térmica

El AISI 1010 tiene un coeficiente de dilatación térmica de aproximadamente 12,2 µm/m°C a temperaturas comprendidas entre 0°C y 100°C. Este coeficiente indica cuánto se dilata o contrae el material con los cambios de temperatura, lo que afecta a su estabilidad dimensional en aplicaciones de ciclos térmicos.

Capacidad calorífica específica

La capacidad calorífica específica del AISI 1010 es de aproximadamente 470 J/kg-K. Esta propiedad mide la cantidad de calor necesaria para elevar la temperatura de una unidad de masa del material en un grado Kelvin, lo que influye en la respuesta térmica del material.

Puntos de fusión

El inicio de la fusión (solidus) del AISI 1010 suele situarse en torno a los 1430°C, y su finalización (liquidus) en torno a los 1470°C. Estas temperaturas indican el intervalo en el que el material pasa de sólido a líquido, lo que es importante para los procesos de fusión y fundición.

Comparación con otros aceros al carbono

En comparación con otros aceros al carbono, como el AISI 1008 y el AISI 1022, el AISI 1010 ofrece un equilibrio único de propiedades. El AISI 1008 tiene menores resistencias a la tracción y al límite elástico debido a su menor contenido en carbono, lo que lo hace más dúctil pero menos resistente. El AISI 1022, con mayores niveles de carbono y manganeso, ofrece mayor resistencia pero menor ductilidad. Este equilibrio hace del AISI 1010 una opción versátil para aplicaciones que requieren una resistencia moderada y una buena ductilidad.

Impacto en el rendimiento de varias aplicaciones

Las propiedades mecánicas y térmicas del AISI 1010 lo hacen adecuado para una gran variedad de aplicaciones. Sus moderados límites elásticos y de tracción, combinados con una buena maquinabilidad y conductividad térmica, permiten su uso en las industrias de la automoción, la construcción y la maquinaria. Componentes como tornillos de cabeza fría, pernos, engranajes y ejes se benefician de las propiedades equilibradas del AISI 1010, garantizando un rendimiento fiable y facilidad de fabricación.

Comparación de AISI 1010 con otros aceros al carbono

Diferencias de composición

El acero al carbono AISI 1010 tiene un bajo contenido de carbono de 0,08% a 0,13% y un contenido de manganeso de 0,30% a 0,60%. Este equilibrio entre resistencia, ductilidad y facilidad de procesamiento puede influir significativamente en las propiedades y aplicaciones de los aceros al carbono.

AISI 1008 frente a AISI 1010

- Contenido de carbono: El AISI 1008 tiene un contenido máximo de carbono de 0,10%, ligeramente inferior al AISI 1010. Este menor contenido de carbono hace que el AISI 1008 sea ligeramente más dúctil pero menos resistente.

- Contenido en manganeso: El AISI 1008 contiene de 0,30% a 0,50% de manganeso, frente a los 0,30% a 0,60% del AISI 1010. El mayor contenido de manganeso del AISI 1010 mejora su resistencia y su templabilidad.

AISI 1022 frente a AISI 1010

- Contenido de carbono: El AISI 1022, con su mayor contenido de carbono de 0,18% a 0,23%, tiene mayor resistencia a la tracción y al límite elástico que el AISI 1010.

- Contenido en manganeso: El AISI 1022 contiene entre 0,7% y 1,0% de manganeso, un contenido superior al del AISI 1010. Este mayor contenido de manganeso mejora la solidez y la resistencia al desgaste del acero.

Propiedades mecánicas comparativas

Las propiedades mecánicas de los aceros al carbono varían significativamente con su contenido en carbono y manganeso, afectando a su resistencia a la tracción, límite elástico y dureza.

Resistencia a la tracción

- AISI 1008: Menor resistencia a la tracción debido a su menor contenido en carbono, lo que la hace más adecuada para aplicaciones que requieren una gran ductilidad.

- AISI 1010: Resistencia a la tracción de aproximadamente 365 MPa, lo que proporciona un equilibrio entre resistencia y ductilidad.

- AISI 1022: Mayor resistencia a la tracción debido a su mayor contenido de carbono, adecuado para aplicaciones que requieren una mayor resistencia.

Límite elástico

- AISI 1008: Menor límite elástico, que permite una mayor deformación antes de que se produzca una deformación permanente.

- AISI 1010: Un límite elástico de unos 305 MPa, que ofrece una resistencia moderada a la deformación.

- AISI 1022: Mayor límite elástico, lo que proporciona una mayor resistencia a la deformación plástica.

Dureza

- AISI 1008: Menor dureza, lo que se traduce en una mejor conformabilidad.

- AISI 1010: Dureza moderada, equilibrio entre conformabilidad y resistencia.

- AISI 1022: Mayor dureza, adecuada para aplicaciones resistentes al desgaste.

Casos prácticos

Las propiedades únicas de estos aceros al carbono los hacen adecuados para diferentes aplicaciones.

AISI 1008

- Aplicaciones: Ideal para conformar y doblar en productos de alambre, chapas metálicas y aplicaciones que requieran una gran ductilidad.

- Industrias: Industrias eléctrica, del mueble y del automóvil para componentes como conectores y soportes.

AISI 1010

- Aplicaciones: Adecuado para piezas estructurales, componentes mecánicos y aplicaciones que requieran una resistencia moderada y una buena ductilidad.

- Industrias: Industria del automóvil para chasis y carrocerías, construcción para piezas estructurales, fabricación de maquinaria para engranajes y ejes.

AISI 1022

- Aplicaciones: Adecuado para aplicaciones estructurales que requieren una mayor resistencia, como pernos, ejes y otros componentes de alta resistencia.

- Industrias: Construcción y fabricación de maquinaria para componentes estructurales, elementos de fijación y piezas de alta resistencia.

Acero AISI 1010 frente a SAE-AISI A10

- Contenido de carbono: SAE-AISI A10 tiene un contenido de carbono mucho mayor, de 1,3% a 1,5%, lo que aumenta significativamente su dureza y resistencia.

- Manganeso y otras aleaciones: SAE-AISI A10 contiene niveles más altos de manganeso y otras aleaciones como molibdeno y níquel, ausentes en AISI 1010.

- Propiedades y usos: El AISI 1010 ofrece buena conformabilidad y soldabilidad, por lo que es adecuado para aplicaciones que requieren una resistencia moderada y facilidad de fabricación. El SAE-AISI A10, con su alto contenido en carbono, se utiliza para aplicaciones que requieren gran resistencia y dureza, como las piezas resistentes al desgaste.

Aplicaciones y usos de AISI 1010

Industria del automóvil

El acero al carbono AISI 1010 se utiliza ampliamente en la industria del automóvil debido a su excelente conformabilidad, resistencia moderada y rentabilidad. Sus aplicaciones incluyen:

- Paneles de carrocería y componentes del chasis: La excelente ductilidad y soldabilidad del AISI 1010 lo hacen ideal para paneles de carrocería, guardabarros y componentes de chasis. Estas piezas se benefician de la capacidad del acero para absorber impactos y mantener la integridad estructural.

- Componentes del motor: La maquinabilidad del material permite la fabricación precisa de diversos componentes del motor, como bielas y soportes.

- Sujetadores: El AISI 1010 también se utiliza para fabricar pernos, tuercas y tornillos, que requieren un equilibrio entre resistencia y ductilidad para garantizar un montaje seguro y una durabilidad a largo plazo.

Industria de la construcción

En el sector de la construcción, el acero AISI 1010 se valora por su versatilidad y sus propiedades mecánicas. Entre sus principales aplicaciones se incluyen:

- Componentes estructurales: Los moderados límites elásticos y de tracción del AISI 1010 lo hacen adecuado para componentes estructurales como vigas, pilares y tirantes, que se benefician de la capacidad de carga y la resistencia a la deformación del acero.

- Barras de refuerzo: El AISI 1010 se utiliza en la producción de barras de refuerzo (barras corrugadas) que aportan resistencia adicional a las estructuras de hormigón, mejorando su capacidad de carga y su durabilidad.

- Elementos arquitectónicos: La conformabilidad del AISI 1010 permite crear elementos arquitectónicos intrincados, como paneles decorativos y armazones, a los que se puede dar forma y soldar fácilmente.

Fabricación de maquinaria y equipos

El AISI 1010 se utiliza ampliamente en la fabricación de maquinaria y equipos por su maquinabilidad, resistencia y conformabilidad. Entre sus aplicaciones se incluyen:

- Engranajes y ejes: La maquinabilidad del acero lo hace ideal para componentes de precisión como engranajes y ejes, que requieren una gran precisión dimensional y resistencia al desgaste.

- Maquinaria agrícola: El AISI 1010 se utiliza en la producción de diversas piezas de maquinaria agrícola, como rejas de arado, cuchillas y soportes, donde son esenciales una resistencia moderada y una buena conformabilidad.

- Fijaciones industriales: El material también es adecuado para fabricar elementos de fijación industriales, como remaches y tornillos, utilizados en el montaje y mantenimiento de maquinaria.

Otras aplicaciones

Más allá de las industrias primarias, el AISI 1010 encuentra aplicaciones en varios otros sectores debido a sus propiedades favorables:

- Equipos de procesamiento de alimentos: Aunque es susceptible a la corrosión, el AISI 1010 es apreciado en los equipos de procesamiento de alimentos por su conformabilidad y rentabilidad. Los tratamientos superficiales adecuados pueden mejorar su resistencia a la corrosión en este tipo de aplicaciones.

- Productos de alambre: El acero se suele trefilar para fabricar clavos, mallas metálicas y otros productos de alambre, que se benefician de su ductilidad y facilidad de trefilado.

- Fabricación general: El AISI 1010 se emplea en la producción de diversos artículos de fabricación general, como contenedores de almacenamiento, muebles metálicos y ferretería, en los que se requiere una resistencia moderada y una buena conformabilidad.

Aplicaciones de embutición profunda y cementación

El AISI 1010 es muy adecuado para procesos de fabricación específicos que requieren una deformación significativa o una mejora de la dureza superficial:

- Dibujo profundo: La excelente ductilidad del acero permite procesos de embutición profunda, en los que el material se deforma ampliamente sin agrietarse, lo que lo hace ideal para producir formas y componentes complejos.

- Carburación: El AISI 1010 puede carburizarse para aumentar la dureza superficial, lo que lo hace ideal para engranajes y otros componentes propensos al desgaste que requieren una alta resistencia al desgaste.

Procesos de fabricación con AISI 1010

El acero al carbono AISI 1010 es versátil y puede procesarse mediante diversas técnicas para mejorar sus propiedades para diferentes aplicaciones.

Procesos de laminación

Laminación en caliente

El laminado en caliente es un proceso muy utilizado para el acero AISI 1010. El acero se calienta por encima de su temperatura de recristalización y se lamina para darle la forma deseada, lo que mejora la ductilidad y la tenacidad al tiempo que reduce las tensiones internas. El acero AISI 1010 laminado en caliente se utiliza habitualmente para componentes estructurales como vigas y paneles de carrocería de automóviles.

Laminación en frío

El laminado en frío consiste en hacer pasar el acero AISI 1010 por rodillos a temperaturas inferiores a su punto de recristalización. Este proceso aumenta la resistencia y dureza del acero al inducir el endurecimiento por deformación. El AISI 1010 laminado en frío tiene un acabado más liso y tolerancias más ajustadas, por lo que es ideal para aplicaciones que requieren dimensiones precisas, como piezas de automoción y electrodomésticos.

Tratamiento térmico

Los procesos de tratamiento térmico son cruciales para modificar las propiedades mecánicas del AISI 1010:

- Recocido: El recocido consiste en calentar el acero hasta 871 °C-982 °C. A continuación se produce un enfriamiento lento. A continuación se produce un enfriamiento lento. El objetivo es aliviar las tensiones internas, aumentar la ductilidad y refinar la estructura del grano.

- Cementación: Técnicas como el carburizado o la nitruración endurecen la superficie del AISI 1010 manteniendo un núcleo resistente. Esto es beneficioso para piezas como engranajes y ejes que requieren una superficie resistente al desgaste.

- Normalización: El calentamiento del acero por encima de su punto crítico y su posterior enfriamiento en aire afina la estructura del grano, mejorando la tenacidad y la resistencia. El AISI 1010 normalizado se utiliza a menudo en componentes de automoción y aplicaciones estructurales.

Soldadura

El bajo contenido en carbono del AISI 1010 ofrece una excelente soldabilidad, adecuada para MIG, TIG y soldadura por puntos. La soldadura MIG es ideal para secciones finas, la soldadura TIG ofrece precisión y la soldadura por puntos es eficaz para chapas. metales.

Ventajas

- Excelente conformabilidad: Fácil de moldear en formas complejas.

- Buena maquinabilidad: Produce componentes suaves y precisos.

- Rentable: Asequible para la producción en serie.

- Versátil: Adecuado para diversos procesos y aplicaciones.

Preguntas frecuentes

A continuación encontrará respuestas a algunas preguntas frecuentes:

¿Cuál es la composición y las propiedades del acero al carbono AISI 1010?

El acero al carbono AISI 1010 es un acero con bajo contenido en carbono cuya composición consiste principalmente en hierro, con un contenido de carbono que oscila entre 0,08% y 0,13% y de manganeso entre 0,30% y 0,60%. También contiene pequeñas cantidades de azufre (≤0,050%) y fósforo (≤0,040%).

Las propiedades mecánicas del AISI 1010 incluyen una resistencia a la tracción de aproximadamente 365 MPa (52900 psi) y un límite elástico de unos 305 MPa (44200 psi). Tiene un módulo elástico de entre 190 y 210 GPa, un módulo de cizallamiento de unos 80 GPa y una relación de Poisson de entre 0,27 y 0,30. El material presenta una buena ductilidad y una buena resistencia a la tracción. El material presenta una buena ductilidad, con un alargamiento a la rotura de unos 20% en 50 mm y una reducción de área de unos 40%. Su dureza es de aproximadamente 105 Brinell.

En términos de propiedades térmicas, el AISI 1010 tiene un coeficiente de dilatación térmica de unos 12,2 µm/m°C y una conductividad térmica de unos 49,8 W/mK. Su densidad es de aproximadamente 7,87 g/cm³.

El AISI 1010 se valora por su excelente ductilidad y conformabilidad, que lo hacen adecuado para aplicaciones de conformado en frío. Se utiliza mucho en los sectores de la construcción, la automoción y la maquinaria por su buena maquinabilidad y soldabilidad.

¿Cuáles son los usos típicos del AISI 1010 en la industria?

El acero al carbono AISI 1010 se utiliza ampliamente en diversas industrias debido a su excelente conformabilidad, soldabilidad y ductilidad. En la industria del automóvil, se emplea para fabricar piezas de carrocería, como carrocerías, guardabarros, depósitos de combustible, soportes y ganchos. Estas aplicaciones se benefician de la capacidad del material para moldearse y soldarse con facilidad. En la industria eléctrica, el AISI 1010 se utiliza para conectores y terminales debido a su buena conductividad y conformabilidad. Además, se utiliza en muebles y ferretería para fabricar soportes, bisagras y tiradores, debido a su acabado estético y facilidad de conformado. Los sectores de la construcción y la maquinaria utilizan este acero para piezas estructurales y componentes mecánicos, aprovechando su soldabilidad y maquinabilidad. Además, el AISI 1010 se utiliza en equipos recreativos, como cuadros de bicicleta y equipos deportivos, y en artículos domésticos, como utensilios de cocina y electrodomésticos. Su versatilidad se extiende a tornillería y pernos, sobre todo para aplicaciones en frío.

¿Cómo se compara el AISI 1010 con otros aceros al carbono?

El acero al carbono AISI 1010 contiene principalmente de 0,08% a 0,13% de carbono, que es ligeramente superior al AISI 1008 (hasta 0,10%) pero inferior al AISI 1022 (de 0,18% a 0,23%). Esta composición confiere al AISI 1010 un equilibrio de resistencia moderada y buena ductilidad, lo que lo hace adecuado para aplicaciones de conformado y soldadura. Comparado con el AISI 1008, el AISI 1010 ofrece mayor resistencia a la tracción pero algo menos de ductilidad, por lo que es mejor para aplicaciones que requieran más resistencia. En cambio, el AISI 1022, con su mayor contenido de carbono, presenta mayor resistencia a la tracción y al límite elástico, por lo que es ideal para componentes estructurales como pernos y ejes. El equilibrio de propiedades del AISI 1010 lo hace versátil para diversos usos industriales, sobre todo cuando se necesita una combinación de resistencia moderada, buena conformabilidad y soldabilidad.

¿Qué procesos de fabricación son los más adecuados para el AISI 1010?

El acero al carbono AISI 1010 es el más adecuado para varios procesos de fabricación debido a su bajo contenido en carbono y su excelente ductilidad. Los procesos clave incluyen:

- Soldadura: El bajo contenido de carbono del AISI 1010 mejora su soldabilidad, lo que lo hace adecuado para métodos como la proyección, la soldadura a tope, la soldadura por puntos y la soldadura por fusión. El bajo riesgo de agrietamiento durante la soldadura es una ventaja significativa.

- Moldear y dar forma: La alta ductilidad del material lo hace ideal para aplicaciones de conformado en frío. Las técnicas más comunes incluyen el laminado en frío y en caliente para producir bandas y chapas planas. También es adecuado para embutición profunda y otros componentes estructurales.

- Mecanizado: Aunque mecanizable, el AISI 1010 tiende a producir virutas largas y filamentosas debido a su bajo contenido en carbono. Un mecanizado eficiente requiere el uso de fluidos de corte y técnicas de arranque de viruta, recomendándose herramientas de acero rápido (HSS) o de metal duro.

- Tratamiento térmico: Procesos como el recocido, la normalización, el endurecimiento superficial (por ejemplo, el carburizado) y el revenido pueden mejorar sus propiedades. Estos tratamientos mejoran la ductilidad, la resistencia y la estructura del grano, aunque el bajo contenido de carbono limita el endurecimiento profundo.

Estos procesos aprovechan las propiedades del AISI 1010, convirtiéndolo en una opción versátil para diversas aplicaciones industriales.

¿Existen normas específicas para el AISI 1010?

Sí, existen normas específicas para el acero al carbono AISI 1010. Este material cumple varias normas internacionales, lo que garantiza su calidad y consistencia en diferentes aplicaciones. Entre las principales normas figuran las de organizaciones como ASTM, ASME, DIN, BS, EN, ISO, JIS, GOST, SAE e IS. Por ejemplo, las especificaciones ASTM relevantes para AISI 1010 son A108, A29, A510, A519, A545, A549, A575 y A576. Estas normas cubren la composición química, las propiedades mecánicas y los procesos de fabricación del material, proporcionando un marco completo para su uso en diversas industrias. Las normas equivalentes en otros países incluyen AFNOR XC 10, DIN 1.1121 y JIS S12C, garantizando la aplicabilidad e interoperabilidad global.

¿Cuáles son las ventajas de utilizar AISI 1010 en la industria del automóvil?

El acero al carbono AISI 1010 ofrece varias ventajas en la industria del automóvil debido a sus propiedades y composición específicas. Su contenido en carbono oscila entre 0,08% y 0,13%, lo que le confiere una mayor dureza y resistencia en comparación con aceros con menor contenido en carbono como el AISI 1008. Esto hace que el AISI 1010 sea adecuado para componentes estructurales que deben soportar una tensión y un desgaste significativos, como los bastidores de chasis y carrocerías, garantizando una mayor integridad estructural.

La maquinabilidad mejorada del AISI 1010 permite una producción eficiente de piezas de precisión, crucial para componentes que requieren una gran exactitud dimensional. Su mayor dureza ofrece una mejor resistencia al desgaste y a la indentación, lo que resulta beneficioso para piezas expuestas a fuerzas abrasivas. Además, aunque el AISI 1010 tiene una conformabilidad ligeramente inferior a la del AISI 1008, sigue manteniendo una buena soldabilidad, lo que lo hace versátil para diversos procesos de fabricación.

En resumen, la combinación de mayores resistencias a la tracción y al límite elástico, maquinabilidad y durabilidad del AISI 1010 lo convierten en una excelente elección de material para aplicaciones críticas de automoción, lo que justifica su uso a pesar de los costes iniciales potencialmente más elevados debido a sus ventajas de rendimiento y a la mayor vida útil de los componentes.