A la hora de elegir la aleación de aluminio adecuada para su proyecto, entender los matices entre los distintos grados puede marcar la diferencia. Dos opciones populares, el aluminio 5052 y el 5083, aparecen a menudo en los debates debido a sus propiedades únicas y su amplia gama de aplicaciones. Pero, ¿en qué se diferencian exactamente? ¿Cuál es más adecuado para su uso en entornos marinos, donde la resistencia a la corrosión es primordial? En este artículo profundizaremos en las propiedades de los materiales, compararemos su resistencia a la corrosión y su conformabilidad y exploraremos ejemplos de aplicaciones reales. Acompáñenos para descubrir las principales diferencias y ayudarle a tomar una decisión informada para su próximo proyecto.

Propiedades de los materiales

Aluminio 5052: Composición, características y aplicaciones

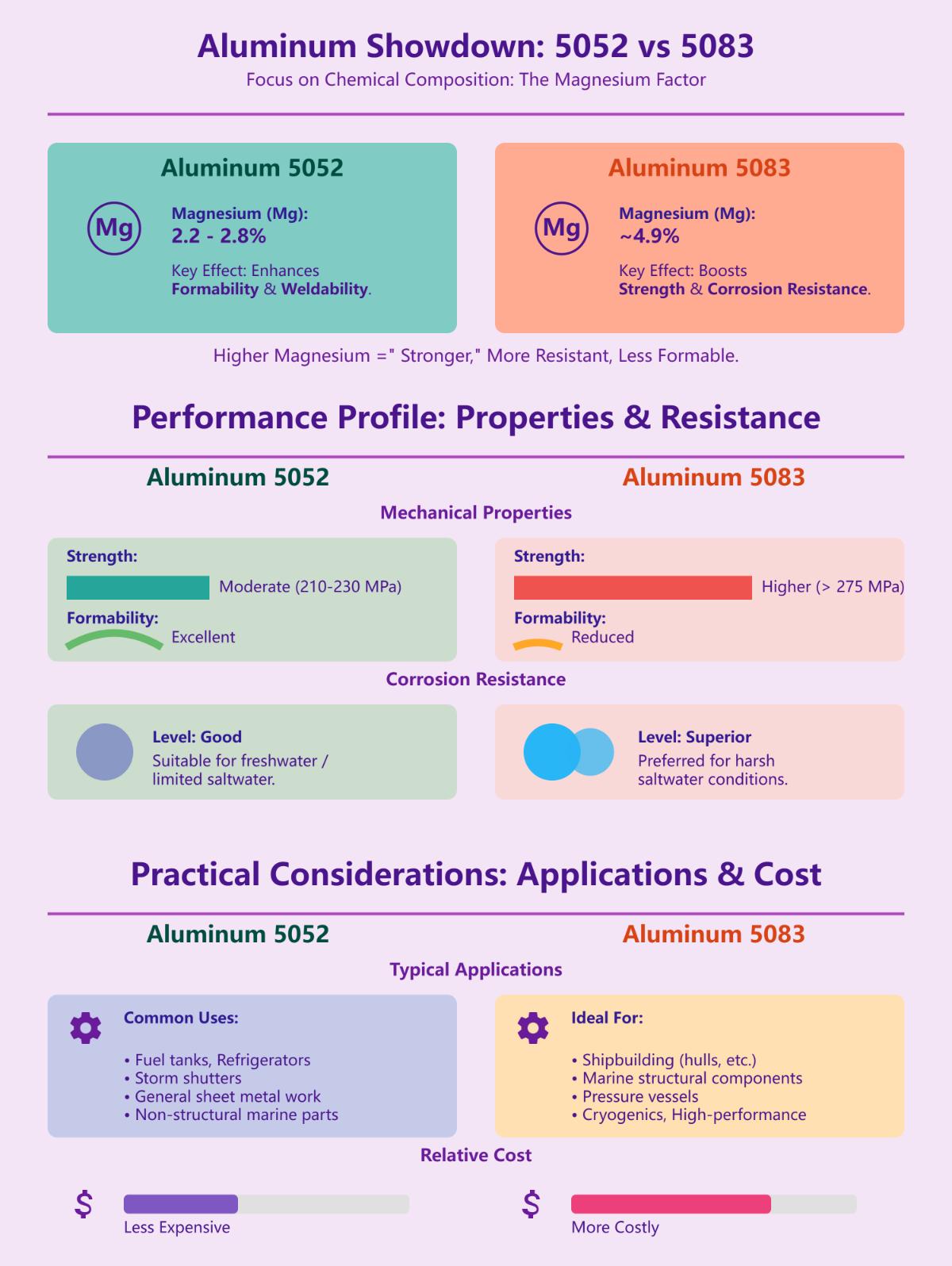

El aluminio 5052 es una aleación muy conocida por su excelente resistencia a la corrosión, buena trabajabilidad y alta resistencia a la fatiga. Su composición incluye:

- Magnesio: 2,2 - 2,8%

- Pequeñas cantidades de cromo, manganeso y silicio

Esta aleación ofrece una resistencia moderada, con una resistencia última a la tracción que oscila entre 190 y 320 MPa. Su resistencia a la fatiga es notable; soporta bien las tensiones repetidas, lo que la hace adecuada para componentes que experimentan cargas cíclicas, como los bastidores de algunas máquinas de uso intensivo.

Una de las principales ventajas del 5052 es su extraordinaria resistencia a la corrosión, especialmente en entornos marinos. El magnesio de la aleación forma una capa protectora de óxido que la protege de la corrosión tanto en agua dulce como en exposiciones limitadas a agua salada. Esto lo convierte en la opción ideal para superestructuras marinas y partes de embarcaciones que no estén sometidas a tensiones estructurales extremas.

El aluminio 5052 es muy moldeable. Se puede moldear y doblar fácilmente sin que se agriete, lo que es crucial para fabricar componentes con diseños intrincados. Por ejemplo, se utiliza habitualmente para crear paneles decorativos en la industria del automóvil o carcasas con formas personalizadas para dispositivos electrónicos.

Aluminio 5083: composición, características y aplicaciones

El aluminio 5083 es una popular aleación de grado marino reconocida por su excepcional fuerza y resistencia a la corrosión. Sus características de composición:

- Magnesio: 4,0 - 4,9%

- Manganeso: 0,4 - 1,0%

Con una resistencia a la tracción de 330 MPa, el 5083 es adecuado para aplicaciones estructurales que exigen una gran resistencia. También tiene una resistencia a la fatiga de 160 MPa, lo que significa que puede soportar con eficacia tensiones repetidas, lo que resulta beneficioso para estructuras como puentes o las cuadernas de grandes buques.

La aleación ofrece una resistencia superior a la corrosión, especialmente en agua de mar. El mayor contenido de magnesio da lugar a una capa de óxido protectora más robusta, lo que la convierte en la mejor elección para cascos y mamparos en construcciones marinas.

Aunque el 5083 es menos conformable que el 5052 debido a su mayor contenido de magnesio, sigue teniendo una buena trabajabilidad para muchas aplicaciones. Sin embargo, es menos adecuado para formas muy complejas. Por ejemplo, podría utilizarse para paneles planos de gran tamaño en un barco en lugar de para crear piezas curvas complejas.

Análisis comparativo

A la hora de elegir entre el aluminio 5052 y el 5083 para aplicaciones marinas o de otro tipo, es fundamental conocer sus diferencias. Estas dos aleaciones tienen propiedades distintas que las hacen más adecuadas para diferentes escenarios.

El aluminio 5052 destaca por su conformabilidad y ofrece una resistencia moderada, lo que lo convierte en la mejor opción para componentes no estructurales y diseños que requieren formas intrincadas. Por el contrario, el aluminio 5083 ofrece una mayor resistencia y una mayor resistencia a la corrosión, por lo que es la opción preferida para aplicaciones estructurales que estarán expuestas al agua de mar. La elección entre estas dos aleaciones depende de los requisitos específicos del proyecto, como la necesidad de conformabilidad frente a la necesidad de solidez y resistencia a la corrosión.

Comparación de la resistencia a la corrosión y la conformabilidad

Resistencia a la corrosión

Importancia en medios marinos

Los materiales con gran resistencia a la corrosión ayudan a evitar la degradación estructural, garantizando la durabilidad y la seguridad. En entornos marinos, metales están continuamente expuestas al agua salada, que es altamente corrosiva. La capacidad de resistir a la corrosión es esencial para mantener la integridad y longevidad de las estructuras en estas duras condiciones.

Rendimiento del aluminio 5052

El aluminio 5052 ofrece una resistencia decente a la corrosión, ya que su contenido en magnesio forma una capa protectora que blinda la aleación. Esto lo hace adecuado para su uso en entornos de agua dulce o zonas con exposición limitada al agua salada. Sin embargo, en entornos marinos más exigentes, su capacidad de resistencia a la corrosión no es tan robusta como la de otras aleaciones.

Rendimiento del aluminio 5083

El aluminio 5083 presenta una resistencia superior a la corrosión, especialmente en agua salada. Su mayor contenido de magnesio (alrededor de 4,9%) crea una capa de óxido más robusta en la superficie. Esta capa protectora mejorada lo hace ideal para aplicaciones como cascos y mamparos de barcos que se enfrentan a una exposición continua al agua de mar.

Formabilidad

Importancia en los procesos de fabricación

La conformabilidad es crucial en los procesos de fabricación, ya que determina la facilidad con la que un material puede adoptar la forma deseada. Una alta conformabilidad permite crear diseños complejos, reduciendo costes y tiempo.

Conformabilidad del aluminio 5052

El aluminio 5052 es conocido por su excelente conformabilidad. Puede doblarse y moldearse fácilmente sin agrietarse, gracias a su bajo contenido en magnesio. Esto lo convierte en la opción preferida para fabricar componentes curvos y piezas con formas intrincadas, como paneles decorativos en diversas industrias.

Conformabilidad del aluminio 5083

El aluminio 5083 tiene una conformabilidad reducida en comparación con el 5052. Su mayor contenido en magnesio y su mayor resistencia hacen que sea más difícil de doblar y moldear. Aunque se le puede dar forma, es menos adecuado para curvas complejas y más apropiado para componentes estructurales que necesitan una gran resistencia.

Aplicaciones en entornos marinos

Las placas de aluminio marino son materiales hechos a medida para el exigente mundo marítimo. Son famosas por su ligereza, su excelente resistencia a la corrosión y su elevada relación resistencia-peso. Estas características hacen que las placas de aluminio marino sean esenciales en la construcción naval y otras aplicaciones marítimas en las que la durabilidad y el rendimiento son fundamentales.

Papel en la construcción naval

Las placas de aluminio marino son vitales en diversos aspectos de la construcción naval, entre ellos:

Cascos y mamparos

Los constructores navales utilizan principalmente aluminio 5083 para cascos y mamparos debido a su resistencia superior y su excelente resistencia a la corrosión del agua de mar. El alto contenido de magnesio del 5083 garantiza que el material resista el duro entorno marino, proporcionando una integridad estructural duradera. Esto lo convierte en la opción preferida para buques oceánicos y estructuras en alta mar.

Cubiertas y superestructuras

Para cubiertas y superestructuras, el aluminio 5052 es ideal. Su resistencia moderada y su alta conformabilidad permiten crear formas y diseños complejos, esenciales para estos componentes. La resistencia a la corrosión del 5052 es adecuada para zonas con menor exposición directa al agua de mar, como las partes superiores de un buque.

Depósitos y tuberías de combustible

El aluminio 5052 también es adecuado para depósitos de combustible y sistemas de tuberías de embarcaciones. Su capacidad para resistir la corrosión en entornos con exposición limitada al agua salada lo convierte en la opción ideal para estas aplicaciones. Además, la conformabilidad de la aleación permite fabricar depósitos y sistemas de tuberías de formas complejas.

Por qué se prefiere el aluminio en aplicaciones marinas

Varios factores contribuyen a la preferencia por las aleaciones de aluminio, en particular 5052 y 5083, en entornos marinos:

Propiedades ligeras

La baja densidad del aluminio reduce la

Resistencia a la corrosión

La resistencia a la corrosión de las aleaciones de aluminio, especialmente la 5083, proporciona una ventaja significativa en entornos marinos. La capa de óxido protectora de la superficie de las aleaciones de aluminio ayuda a evitar la degradación debida a la exposición al agua salada, lo que garantiza su longevidad y durabilidad.

Relación resistencia/peso

La elevada relación resistencia-peso de las aleaciones de aluminio como la 5083 las hace adecuadas para componentes estructurales críticos que requieren tanto resistencia como ligereza. Esta propiedad es esencial para mantener la estabilidad y la seguridad de los buques marinos.

Conformabilidad y soldabilidad

La excelente conformabilidad del aluminio 5052 permite crear diseños complejos e intrincados, a menudo necesarios en la construcción naval. Tanto la aleación 5052 como la 5083 presentan una buena soldabilidad, lo que facilita la construcción y reparación de estructuras marinas.

Comparación del aluminio 5052 y 5083 en aplicaciones marinas

| Área de aplicación | Aluminio 5052 | Aluminio 5083 |

|---|---|---|

| Cascos y mamparos | No suele utilizarse debido a su menor resistencia | Preferido por su alta resistencia y resistencia a la corrosión |

| Cubiertas y superestructuras | Ideal para componentes no estructurales y diseños intrincados | Se utiliza para componentes estructurales que requieren una mayor resistencia |

| Depósitos y tuberías de combustible | Adecuado por su buena resistencia a la corrosión y conformabilidad | Menos utilizado debido a su mayor resistencia y menor conformabilidad |

Las planchas de aluminio marino, concretamente las 5052 y 5083, son materiales indispensables en la industria naval. Sus propiedades únicas las hacen adecuadas para una amplia gama de aplicaciones, desde componentes estructurales hasta diseños intrincados, garantizando la seguridad, eficiencia y longevidad de las embarcaciones marinas.

Ejemplos de aplicaciones reales

Caso práctico 1: Proyecto de construcción naval

Aluminio 5052 en la construcción de yates

En

Aluminio 5083 en la construcción naval

Tras considerar las necesidades de las piezas no estructurales, la atención se centró en los componentes más críticos del buque. El objetivo de esta parte del proyecto de construcción naval era garantizar la durabilidad y seguridad a largo plazo de un buque comercial durante sus viajes oceánicos. Se eligió el aluminio 5083 para el casco y los mamparos del buque. Esta aleación tiene una fuerza superior y una excelente resistencia a la corrosión, especialmente por su alto contenido en magnesio. Estas propiedades proporcionan una sólida protección contra las duras condiciones del agua salada y garantizan la solidez estructural del buque durante largos periodos de tiempo.

Caso práctico 2: Fabricación industrial

Aluminio 5052 en sistemas HVAC

El objetivo de este proyecto industrial era fabricar sistemas de calefacción, ventilación y aire acondicionado eficaces y duraderos. Se eligió el aluminio 5052 para los conductos y las carcasas. Su excelente conformabilidad permite darle las formas geométricas complejas necesarias para estos sistemas sin que se agriete. Además, tiene la resistencia adecuada para soportar las tensiones normales de funcionamiento y una buena resistencia a la corrosión, lo que ayuda a garantizar la longevidad de los componentes HVAC en diferentes condiciones ambientales.

Aluminio 5083 en equipos de procesamiento químico

Una vez contabilizados los componentes del sistema HVAC, la atención se centró en el equipamiento de una planta de procesamiento químico. El objetivo del proyecto era construir depósitos de almacenamiento y sistemas de tuberías que pudieran manipular con seguridad productos químicos agresivos. Para estos componentes se utilizó aluminio 5083. Tiene una gran resistencia y una notable resistencia a la corrosión, que son esenciales para mantener la integridad de los tanques y tuberías, evitar fugas y garantizar el funcionamiento seguro de la planta de procesamiento químico.

Lecciones aprendidas y buenas prácticas

Selección de materiales en función de los requisitos de la aplicación

Estos casos prácticos muestran claramente la importancia de elegir la aleación de aluminio adecuada en función de los requisitos específicos de la aplicación. El aluminio 5052 es ideal para situaciones en las que se necesita una excelente conformabilidad y una resistencia adecuada para soportar el desgaste normal. Por otro lado, el aluminio 5083 es más adecuado para aplicaciones que exigen una gran solidez y una resistencia superior a la corrosión.

Optimización de las propiedades de los materiales

Comprender las propiedades únicas del aluminio 5052 y 5083 permite a los ingenieros y fabricantes sacar el máximo partido de estas aleaciones en diferentes proyectos. Al aprovechar los puntos fuertes de cada aleación, los proyectos pueden lograr una mayor eficiencia, durabilidad y rendimiento.

Consideraciones prácticas en la fabricación y la construcción

Los aspectos prácticos de estas aplicaciones del mundo real ponen de relieve la necesidad de un análisis y una selección minuciosos de los materiales. Factores como las condiciones medioambientales, los requisitos estructurales y la complejidad del diseño desempeñan un papel crucial a la hora de determinar la aleación de aluminio más adecuada para un proyecto determinado.

Análisis coste-beneficio

Evaluación de los costes del aluminio 5052

El aluminio 5052 es una opción económica para aplicaciones marinas debido a su menor coste en comparación con otras aleaciones de alta resistencia. El reducido contenido de magnesio del 5052 abarata su producción y adquisición. Esta aleación está disponible en varias formas y tamaños, lo que contribuye a su rentabilidad. Además, la alta conformabilidad del aluminio 5052 significa que los procesos de fabricación son generalmente menos complejos y menos costosos, lo que reduce aún más los gastos generales asociados a su uso. Su excelente resistencia a la corrosión, especialmente en entornos de agua salada, lo convierte en un material fiable para aplicaciones marinas, garantizando su durabilidad y longevidad al tiempo que mantiene la rentabilidad.Las principales ventajas del aluminio 5083 residen en su fuerza superior y su excepcional resistencia a la corrosión, especialmente en entornos de agua salada. Estas cualidades lo hacen ideal para componentes críticos como cascos, mamparos y zonas expuestas a duras condiciones marinas. La alta resistencia del aluminio 5083 garantiza que las estructuras permanezcan duraderas y seguras durante largos periodos, reduciendo la necesidad de reparaciones y mantenimiento frecuentes. La mayor resistencia a la corrosión de esta aleación también significa que puede soportar los efectos agresivos del agua de mar, lo que se traduce en una mayor vida útil y un mejor rendimiento.

Evaluación de los costes del aluminio 5083

El aluminio 5083, con su mayor contenido de magnesio, es más caro que el 5052. Este mayor coste se debe tanto al precio de la materia prima como a los procesos de producción más exigentes necesarios para conseguir las propiedades superiores de la aleación. A pesar de su mayor coste inicial, el 5083 está ampliamente disponible en el mercado, lo que garantiza la solidez de las cadenas de suministro. Los costes asociados al aluminio 5083 se justifican por sus excelentes propiedades mecánicas y su mayor resistencia a la corrosión, que lo hacen adecuado para entornos de gran tensión y agua salada.

Ventajas de elegir aluminio 5052

El aluminio 5052 ofrece varias ventajas que justifican su selección para diversas aplicaciones marinas. Su alta conformabilidad es ideal para crear formas y diseños complejos, útiles en la construcción de cubiertas, superestructuras y otros componentes no estructurales. La resistencia moderada de la aleación y su buena resistencia a la corrosión en ambientes de agua dulce y salada limitada la convierten en una opción fiable para muchas aplicaciones. Su bajo coste inicial lo hace adecuado para proyectos de bajo presupuesto.

Ventajas de elegir aluminio 5083

Las principales ventajas del aluminio 5083 residen en su fuerza superior y su excepcional resistencia a la corrosión, especialmente en entornos de agua salada. Estas cualidades lo hacen ideal para componentes críticos como cascos, mamparos y zonas expuestas a duras condiciones marinas. La alta resistencia del aluminio 5083 garantiza que las estructuras permanezcan duraderas y seguras durante largos periodos, reduciendo la necesidad de reparaciones y mantenimiento frecuentes. La mayor resistencia a la corrosión de esta aleación también significa que puede soportar los efectos agresivos del agua de mar, lo que se traduce en una mayor vida útil y un mejor rendimiento general en aplicaciones marinas.

Comparación de costes

Al comparar los costes del aluminio 5052 y 5083, está claro que el 5052 es la opción más económica de entrada. Su menor coste inicial lo hace adecuado para proyectos en los que las limitaciones presupuestarias son una preocupación primordial. Sin embargo, el aluminio 5083, a pesar de su mayor coste inicial, ofrece ahorros a largo plazo al reducir las necesidades de mantenimiento y reparación gracias a su mayor resistencia a la corrosión. La elección entre estas dos aleaciones debe tener en cuenta tanto la inversión inicial como los costes operativos a largo plazo.

Rendimiento frente a coste

Si se tiene en cuenta el rendimiento frente al coste, el aluminio 5052 es excelente para aplicaciones que requieren conformabilidad y una resistencia moderada a la corrosión. Es ideal para componentes que no requieren una gran resistencia, pero que se benefician de la facilidad de conformado y fabricación. Por otro lado, el aluminio 5083, con su coste más elevado, está justificado en aplicaciones que exigen una gran resistencia y una excepcional resistencia a la corrosión. Esto lo hace adecuado para estructuras marinas críticas en las que la durabilidad a largo plazo y un mantenimiento mínimo son primordiales.

Beneficios a largo plazo

Elegir la aleación de aluminio adecuada para aplicaciones marinas implica sopesar los beneficios a largo plazo frente a los costes iniciales. El aluminio 5052 ofrece ahorro de costes y facilidad de fabricación, por lo que es adecuado para entornos menos exigentes. Por el contrario, el aluminio 5083, aunque inicialmente es más caro, proporciona importantes beneficios a largo plazo gracias a sus propiedades mecánicas superiores y a su resistencia a la corrosión. Esto se traduce en menos requisitos de mantenimiento y una vida útil más larga para las estructuras fabricadas con 5083, lo que lo convierte en una opción ideal para buques y estructuras expuestas a entornos marinos duros, como el agua salada y la humedad elevada.

Preguntas frecuentes

A continuación encontrará respuestas a algunas preguntas frecuentes:

¿Cuáles son las diferencias entre el aluminio 5052 y el 5083?

Tanto el aluminio 5052 como el 5083 son populares en entornos marinos debido a su resistencia a la corrosión, pero tienen diferencias claras.

Composición química: El aluminio 5052 contiene entre 2,2% y 2,8% de magnesio, lo que lo hace muy moldeable y soldable. Por el contrario, el Aluminio 5083 tiene un mayor contenido de magnesio, en torno a 4,9%, lo que mejora su resistencia y su resistencia a la corrosión.

Propiedades mecánicas: El aluminio 5052 ofrece una resistencia moderada (resistencia a la tracción de 210-230 MPa) y una excelente conformabilidad, adecuada para piezas curvas como cubiertas y escotillas. El aluminio 5083, sin embargo, tiene mayor resistencia, ideal para componentes estructurales como cascos y mamparos, pero su mayor contenido en magnesio reduce su conformabilidad.

Resistencia a la corrosión: El aluminio 5052 ofrece una resistencia decente a la corrosión, adecuada para agua dulce o exposición limitada a agua salada. El aluminio 5083 ofrece una resistencia superior a la corrosión debido a su mayor contenido en magnesio, por lo que es preferible para condiciones duras de agua salada.

Aplicaciones: El aluminio 5052 se utiliza habitualmente en depósitos de combustible, frigoríficos y contraventanas, así como en componentes marinos que no requieren una gran resistencia. El aluminio 5083 es ideal para la construcción naval y otras aplicaciones estructurales en entornos marinos.

Coste: El aluminio 5052 suele ser menos costoso debido a su menor contenido en magnesio, mientras que el aluminio 5083 es más caro pero ofrece mejores prestaciones en condiciones marinas duras.

¿Qué material de aluminio es mejor para entornos marinos?

Para entornos marinos, el aluminio 5083 suele considerarse la mejor opción. Esto se debe a su mayor contenido de magnesio, que proporciona una fuerza superior y una resistencia excepcional a la corrosión del agua de mar. Estas propiedades hacen que el aluminio 5083 sea ideal para embarcaciones oceánicas, yates de alto rendimiento y plataformas de perforación en alta mar, donde la durabilidad y la fiabilidad son fundamentales.

En cambio, el aluminio 5052, aunque sigue ofreciendo una buena resistencia a la corrosión y una excelente conformabilidad, es más adecuado para aplicaciones menos exigentes, como embarcaciones de agua dulce o buques medianos y pequeños. También es más rentable y fácil de moldear, por lo que resulta adecuado para piezas como cubiertas, camarotes y barandillas que no requieren la durabilidad extrema del 5083.

¿Cómo se compara la resistencia del aluminio 5052 con la del aluminio 5083?

El aluminio 5052 ofrece una resistencia moderada con un rango de resistencia a la tracción de 190 a 320 MPa, adecuado para aplicaciones no estructurales. Por el contrario, el Aluminio 5083 ofrece una mayor resistencia, con una resistencia a la tracción de aproximadamente 330 MPa, lo que lo hace ideal para componentes estructurales. Por lo tanto, el Aluminio 5083 es más resistente que el Aluminio 5052.

¿Cuáles son los usos habituales de las placas de aluminio marino?

Las placas de aluminio marino son esenciales en la construcción naval por su resistencia a la corrosión, su ligereza y su elevada relación resistencia-peso. Los usos comunes de las placas de aluminio marino incluyen:

- Cubiertas y cascos de buques: Tanto el aluminio 5052 como el 5083 se utilizan en función del tamaño del buque y del entorno operativo. El 5052 es adecuado para buques pequeños de agua dulce, mientras que el 5083 es ideal para buques oceánicos más grandes debido a su mayor resistencia y a la corrosión del agua de mar.

- Barandillas y escaleras: El aluminio 5052 se utiliza con frecuencia para estos componentes porque es más fácil de moldear y dar forma.

- Plataformas marítimas: El aluminio 5083 es el preferido para estructuras críticas como las plataformas de perforación en alta mar debido a su alta resistencia y excelente resistencia a la corrosión en condiciones marinas duras.

- Depósitos de combustible y cabinas: El aluminio 5052 suele elegirse por su rentabilidad y su buena resistencia a la corrosión, lo que lo hace adecuado para componentes internos de buques.

Estas aplicaciones aprovechan las propiedades de los materiales, garantizando su durabilidad, seguridad y longevidad en entornos marinos.

¿Cómo se comporta el aluminio 5052 y 5083 en condiciones de agua salada?

El aluminio 5052 y el 5083 son aleaciones marinas conocidas por su rendimiento en condiciones de agua salada. El aluminio 5052, con un contenido de magnesio de aproximadamente 2,5%, ofrece una buena resistencia a la corrosión y una excelente conformabilidad, lo que lo hace adecuado para componentes no estructurales como cubiertas y superestructuras. Sin embargo, su resistencia a la corrosión en agua de mar no es tan alta como la del 5083.

El aluminio 5083, que contiene alrededor de 4,9% de magnesio, ofrece una resistencia superior a la corrosión y una mayor solidez, por lo que resulta ideal para componentes estructurales como cascos y mamparos. Es más resistente a la corrosión del agua salada y soporta mejor que el 5052 los duros entornos marinos.

Mientras que el 5052 es más fácil de soldar y conformar, el 5083 se prefiere para aplicaciones que requieren mayor durabilidad y resistencia debido a su mayor resistencia a la corrosión. La elección entre estas aleaciones depende de los requisitos específicos de la aplicación marina, equilibrando la conformabilidad y la integridad estructural.

¿Qué factores deben tenerse en cuenta a la hora de elegir entre el aluminio 5052 y el 5083?

A la hora de elegir entre el aluminio 5052 y el 5083, hay que tener en cuenta la conformabilidad, la resistencia, la resistencia a la corrosión, las aplicaciones, el coste y los factores medioambientales. El aluminio 5052 tiene una excelente conformabilidad, una resistencia moderada y una resistencia a la corrosión aceptable, lo que lo hace adecuado para componentes no estructurales en agua dulce o agua salada limitada. Además, suele ser menos caro. Por otro lado, el aluminio 5083 es más fuerte, ofrece mayor resistencia a la corrosión en agua salada y se utiliza para componentes estructurales. Es más caro, pero funciona mejor en entornos difíciles. Para proyectos que necesiten una conformación fácil y una resistencia moderada, elija el 5052; para una resistencia alta y al agua salada, es mejor el 5083.