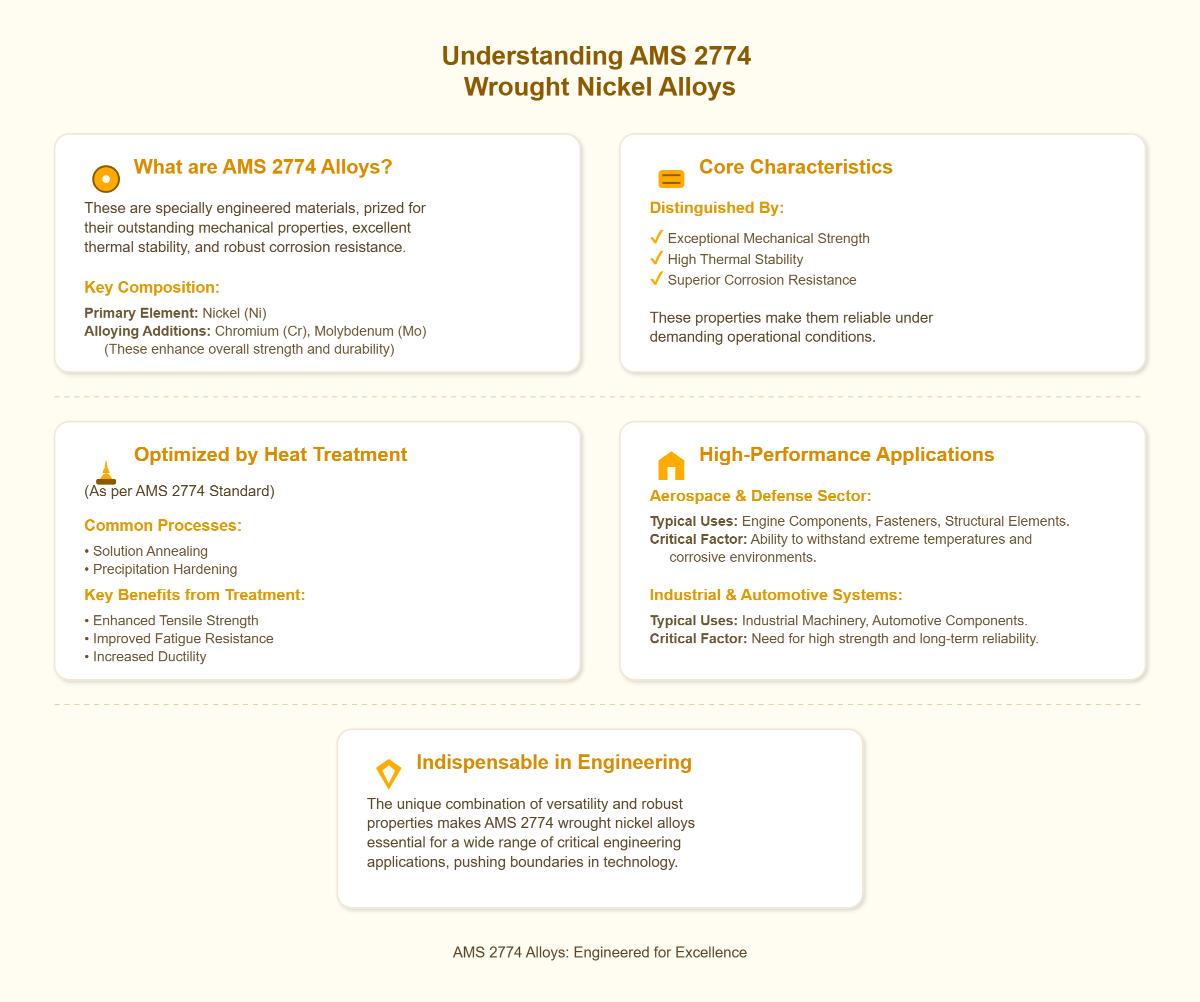

Conocidas por su excepcional resistencia, estabilidad térmica y resistencia a la corrosión, las aleaciones de níquel forjado son indispensables en sectores en los que el rendimiento en condiciones extremas no es negociable. Entre ellas, destaca la norma AMS 2774, que define la composición química y los requisitos de procesamiento de las aleaciones de níquel de alto rendimiento utilizadas en aplicaciones aeroespaciales y de defensa. Pero, ¿qué hace que estos materiales sean tan singulares y cómo las técnicas de tratamiento térmico ajustan sus propiedades mecánicas para entornos exigentes?

En este artículo, profundizaremos en la composición, propiedades y aplicaciones especializadas de las aleaciones de níquel conformes con la norma AMS 2774. Desde la comprensión de su composición química precisa hasta la exploración de los efectos transformadores de procesos como el recocido por disolución y el endurecimiento por precipitación, obtendrá una visión completa de su valor de ingeniería. Tanto si siente curiosidad por su papel en los motores a reacción como por la forma en que los fabricantes garantizan su cumplimiento, esta guía le permitirá descubrir todo el potencial de las aleaciones AMS 2774. ¿Listo para explorar? Comencemos.

Introducción a la norma AMS 2774

Importancia en la fabricación y la ingeniería

Estas normas garantizan que las aleaciones de níquel y cobalto tratadas térmicamente cumplan sistemáticamente unos parámetros de alta calidad, esenciales para aplicaciones que requieren una fuerza, durabilidad y resistencia excepcionales en condiciones extremas. Siguiendo la norma AMS 2774, los fabricantes pueden optimizar de forma fiable propiedades mecánicas como la resistencia a la tracción y el límite elástico, garantizando que los componentes funcionen eficazmente en condiciones operativas exigentes. Esta coherencia es especialmente crítica para las industrias aeroespacial y de defensa, donde la seguridad y el rendimiento no pueden verse comprometidos.

Composición y propiedades

La AMS 2774 suele incluir elementos como níquel, cromo, molibdeno, niobio, titanio, aluminio, hierro y cobalto, que contribuyen a las propiedades mecánicas superiores de las aleaciones, como una resistencia a la tracción de hasta 1310 MPa, un límite elástico de hasta 1170 MPa y una excelente resistencia a la corrosión. Estos atributos hacen que las aleaciones sean indispensables en entornos en los que los materiales deben soportar tensiones extremas, variaciones de temperatura y exposición a elementos corrosivos.

Procesos de tratamiento térmico

Tratamiento térmico de soluciones

Este proceso consiste en calentar la aleación para disolver los precipitados, seguido de un enfriamiento rápido para crear una microestructura uniforme. Homogeneiza la aleación y la prepara para tratamientos posteriores, garantizando que la estructura del material sea óptima para lograr las propiedades mecánicas deseadas.

Enfriamiento

Tras el tratamiento térmico de disolución, el enfriamiento rápido de la aleación impide la formación de precipitados no deseados. Este paso preserva la microestructura uniforme desarrollada durante el tratamiento inicial y es vital para mantener la integridad de la aleación.

Endurecimiento por precipitación

En esta etapa, la aleación se calienta a una temperatura más baja para precipitar fases de refuerzo. Este calentamiento controlado mejora significativamente las propiedades mecánicas del material, en particular su resistencia y dureza, que son fundamentales para las aplicaciones de alto rendimiento.

Alivio del estrés

Realizado después del tratamiento térmico, el alivio de tensiones reduce las tensiones internas que pueden surgir durante la fabricación o el procesamiento. Este paso garantiza la estabilidad dimensional y evita el alabeo o la deformación, que podrían comprometer el rendimiento de la aleación en entornos exigentes.

Usos y aplicaciones

Las propiedades mejoradas que se consiguen con los tratamientos térmicos AMS 2774 hacen que estas aleaciones sean ideales para componentes aeroespaciales, como estructuras de aviones y piezas de motores, así como para aplicaciones de defensa, como los sistemas de misiles, donde la alta resistencia y la resistencia a la corrosión son fundamentales. Su fiabilidad y rendimiento en condiciones extremas las hacen indispensables para industrias en las que el fracaso no es una opción.

Cumplimiento y verificación

Garantizar el cumplimiento de la norma AMS 2774 exige pruebas rigurosas y documentación detallada, incluidas pruebas de dureza y registros minuciosos de los ciclos de tratamiento térmico, para verificar que las aleaciones tratadas cumplen los estrictos requisitos. Estas medidas son esenciales para mantener la calidad y garantizar que las aleaciones rinden como se espera de ellas en aplicaciones críticas.

Composición química de las aleaciones de níquel forjado

Desglose detallado de la composición química

Las aleaciones de níquel forjado, especialmente las tratadas según la especificación AMS 2774, están diseñadas para ofrecer un alto rendimiento en entornos exigentes. Comprender la composición química de estas aleaciones es clave para optimizar sus propiedades para usos específicos.

Níquel puro (UNS N02200, Ni 200)

Las aleaciones de níquel puro, como Ni 200, se componen principalmente de níquel con un contenido mínimo de 99%, e incluyen oligoelementos como hierro, manganeso, silicio y cobre. Los oligoelementos incluyen hasta 0,40% de hierro, 0,35% de manganeso, 0,35% de silicio y 0,25% de cobre. Estos oligoelementos contribuyen marginalmente a las propiedades generales de la aleación, como su resistencia mecánica, resistencia a la corrosión y conductividad térmica.

AMS 2774 Aleaciones de níquel para forja

AMS 2774 cubre varias aleaciones forjadas de níquel y cobalto con composiciones específicas adaptadas para mejorar las propiedades mecánicas mediante procesos de tratamiento térmico. Estas aleaciones contienen níquel, cromo, molibdeno, niobio, titanio, aluminio, hierro y cobalto, cada uno de los cuales contribuye a propiedades específicas.

- Níquel (Ni): El componente principal, que proporciona una excelente resistencia a la corrosión y a las altas temperaturas.

- Cromo (Cr): Añadido para aumentar la resistencia a la oxidación y la corrosión.

- Molibdeno (Mo): Mejora la solidez y la resistencia a la corrosión por picaduras y grietas.

- Niobio (Nb): Contribuye al endurecimiento por precipitación, mejorando la resistencia y la estabilidad térmica.

- Titanio (Ti): Se utiliza para refinar el grano y reforzarlo.

- Aluminio (Al): Otro elemento para el endurecimiento por precipitación, que aumenta la resistencia de la aleación.

- Hierro (Fe): Presente en cantidades controladas para equilibrar el - de la aleación. Cobalto (Co): Aumenta la resistencia a altas temperaturas y a la corrosión.

Comparación con otras aleaciones de níquel

Las aleaciones de níquel vienen en varias composiciones, cada una adaptada para propiedades y aplicaciones específicas. La comparación de las aleaciones de níquel forjado AMS 2774 con otras aleaciones de níquel comunes ayuda a resaltar sus características únicas:

Aleaciones de níquel-cromo

- Composición: Normalmente contienen alrededor de 70-80% de níquel, con 20-30% de cromo.

- Propiedades: Resistencia a altas temperaturas y a la descamación.

- Aplicaciones: Se utiliza en entornos de alta temperatura, como turbinas de gas y hornos industriales.

Aleaciones de níquel-cobre (Monel)

- Composición: Aproximadamente 67% de níquel y 30% de cobre.

- Propiedades: Excelente resistencia al agua de mar y a las condiciones ácidas.

- Aplicaciones: Ingeniería naval, procesamiento químico y de hidrocarburos.

Aleaciones de níquel-hierro (Invar)

- Composición: Alrededor de 36% de níquel y 64% de hierro.

- Propiedades: Baja dilatación térmica, manteniendo la estabilidad dimensional en toda una gama de temperaturas.

- Aplicaciones: Instrumentos de precisión, termostatos y relojes.

Influencia de las adiciones elementales

Los elementos específicos añadidos a las aleaciones de níquel forjado AMS 2774 desempeñan un papel fundamental en la determinación de su rendimiento:

- Cromo: Mejora la resistencia a la oxidación, crucial para aplicaciones a alta temperatura.

- Molibdeno: Mejora - Niobio y titanio: Crucial para el endurecimiento por precipitación, que aumenta significativamente la resistencia y la estabilidad de la aleación a altas temperaturas.

- Aluminio: Trabaja conjuntamente con el titanio para formar precipitados endurecedores, aumentando las propiedades mecánicas.

El cuidadoso control de estos elementos durante la producción de la aleación y los subsiguientes procesos de tratamiento térmico garantizan que las aleaciones de níquel forjado AMS 2774 alcancen el equilibrio deseado de resistencia, durabilidad y resistencia a entornos agresivos.

Propiedades clave de las aleaciones de níquel forjado AMS 2774

Propiedades mecánicas

Las aleaciones de níquel forjado AMS 2774 son muy apreciadas por sus propiedades mecánicas, que las hacen ideales para aplicaciones exigentes. Estas propiedades incluyen:

- Alta resistencia a la tracción: Estas aleaciones ofrecen una impresionante resistencia a la tracción, superior a 1300 MPa, lo que las hace ideales para aplicaciones de alta tensión.

- Alto límite elástico: Con valores de límite elástico de hasta 1170 MPa, las aleaciones de níquel forjado AMS 2774 pueden soportar cargas considerables antes de experimentar una deformación permanente, lo que resulta vital para los componentes estructurales de las industrias aeroespacial y de defensa.

- Ductilidad y tenacidad: Estas aleaciones combinan resistencia y ductilidad, lo que les permite absorber energía y deformarse plásticamente antes de fracturarse, algo esencial para los componentes sometidos a cargas dinámicas o de impacto.

Propiedades térmicas

Las propiedades térmicas de las aleaciones de níquel forjado AMS 2774 son particularmente ventajosas para aplicaciones que implican altas temperaturas. Las propiedades térmicas clave incluyen:

- Estabilidad térmica: Estas aleaciones conservan sus propiedades mecánicas en una amplia gama de temperaturas, lo que garantiza su fiabilidad y rendimiento en entornos de altas temperaturas. Esta estabilidad térmica es fundamental para componentes como álabes de turbinas y piezas de motores, que funcionan en condiciones térmicas extremas.

- Resistencia a la fluencia: Estas aleaciones resisten la deformación durante la exposición prolongada a altas temperaturas, lo que las hace adecuadas para aplicaciones de alta tensión y alta temperatura.

- Conductividad térmica: Aunque no es tan alto como otros metalesLa conductividad térmica de estas aleaciones es suficiente para gestionar la disipación de calor en componentes críticos, garantizando que no se sobrecalienten durante el funcionamiento.

Resistencia a la corrosión

Las aleaciones de níquel forjado AMS 2774 están diseñadas para ofrecer una resistencia superior a diversas formas de corrosión, lo que es esencial para su longevidad y rendimiento en entornos difíciles. Las propiedades resistentes a la corrosión incluyen:

- Resistencia a la oxidación: La presencia de elementos como el cromo aumenta la capacidad de la aleación para formar una capa protectora de óxido, que impide la oxidación posterior a altas temperaturas. Esta propiedad es especialmente beneficiosa en aplicaciones que implican la exposición a gases calientes y productos de combustión.

- Resistencia a la corrosión acuosa: Son muy resistentes a la corrosión en entornos como el agua de mar y las soluciones ricas en cloruros, lo que las hace adecuadas para aplicaciones marinas y de procesamiento químico en las que es habitual la exposición a fluidos corrosivos.

- Resistencia al agrietamiento por corrosión bajo tensión (SCC): La combinación de níquel y otros elementos de aleación proporciona resistencia a la SCC, un modo de fallo común en entornos corrosivos de alta tensión. Esto garantiza la integridad estructural de los componentes en aplicaciones críticas.

Las aleaciones de níquel forjado AMS 2774 combinan una alta resistencia mecánica, una excelente estabilidad térmica y una resistencia superior a la corrosión, lo que las hace ideales para aplicaciones exigentes en la industria aeroespacial, de defensa y otras industrias de alto rendimiento. Su capacidad para mantener estas propiedades en condiciones extremas garantiza su fiabilidad y eficacia en componentes críticos.

Técnicas de tratamiento térmico de las aleaciones de níquel

Visión general de los procesos de tratamiento térmico

El tratamiento térmico es un proceso crítico para mejorar las propiedades mecánicas de las aleaciones de níquel, especialmente las incluidas en la especificación AMS 2774. Este proceso implica el calentamiento y enfriamiento controlados de las aleaciones para alterar su microestructura y mejorar características como la resistencia, la dureza y la resistencia a la corrosión.

Recocido de soluciones

El recocido en solución, o tratamiento térmico en solución, es un método esencial utilizado para mejorar las aleaciones de níquel. Consiste en calentar la aleación a una temperatura comprendida entre 980 y 1340 °C (1800 y 2450 °F) en el vacío. El objetivo es disolver los precipitados y conseguir una microestructura homogénea. Esta uniformidad es esencial para los tratamientos posteriores y garantiza la optimización de las propiedades mecánicas de la aleación.

- Calefacción: La aleación se calienta a la temperatura especificada, lo que permite que los elementos de aleación se disuelvan completamente.

- En remojo: La aleación se mantiene a la temperatura de disolución durante el tiempo suficiente para conseguir una disolución uniforme.

- Refrigeración: La aleación se enfría rápidamente para preservar su estructura. Los métodos de enfriamiento pueden incluir aire, aceite o agua, dependiendo de la aleación específica y las propiedades deseadas.

Endurecimiento por precipitación

El endurecimiento por precipitación, o endurecimiento por envejecimiento, es un proceso en dos etapas diseñado para aumentar la resistencia y la dureza de las aleaciones de níquel. Este proceso implica:

- Solución Tratamiento: Inicialmente, la aleación se somete a un recocido en solución para crear una fase homogénea.

- Envejecimiento: A continuación, la aleación se recalienta a una temperatura más baja, normalmente entre 600 y 870 °C (1100 y 1600 °F), y se mantiene durante un periodo prolongado. Este paso permite la formación de precipitados finos, que dificultan el movimiento de las dislocaciones y aumentan significativamente la resistencia mecánica de la aleación.

Por ejemplo, el tratamiento térmico de IN718, una aleación de níquel-cromo, incluye el recocido en solución a 1750 °F (954 °C) seguido de un envejecimiento a 1325 °F (718 °C) durante varias horas.

Alivio del estrés

El tratamiento térmico de alivio de tensiones minimiza las tensiones residuales causadas por el mecanizado, la soldadura o el trabajo en frío calentando la aleación a una temperatura inferior a la de recocido en solución, normalmente entre 540 y 650 °C (1000 y 1200 °F), y manteniéndola durante un tiempo determinado antes de enfriarla. El proceso ayuda a mejorar la estabilidad dimensional y a reducir el riesgo de distorsión o agrietamiento durante el servicio.

Enfriamiento

El enfriamiento rápido es esencial para evitar la formación de precipitados no deseados y mantener la microestructura deseada. El enfriamiento rápido es esencial para evitar la formación de precipitados no deseados y mantener la microestructura deseada. La elección del medio de enfriamiento -aire, aceite o agua- depende de la aleación y de la velocidad de enfriamiento necesaria. Un enfriamiento adecuado garantiza la conservación de las propiedades mecánicas conseguidas durante el tratamiento en solución.

Efectos en las propiedades mecánicas

Los procesos de tratamiento térmico descritos anteriormente tienen un profundo impacto en las propiedades mecánicas de las aleaciones de níquel:

- Fuerza: El endurecimiento por precipitación aumenta la resistencia a la tracción y el límite elástico mediante la formación de pequeñas partículas que bloquean el movimiento de dislocación.

- Ductilidad: El recocido por disolución mejora la ductilidad al crear una microestructura uniforme libre de tensiones y defectos internos.

- Dureza: Los tratamientos de envejecimiento aumentan la dureza mediante la formación de precipitados finos.

- Resistencia a la corrosión: Un tratamiento térmico adecuado ayuda a mantener la resistencia a la corrosión de la aleación al garantizar una microestructura estable y la formación de capas de óxido protectoras.

Directrices para optimizar los procesos de tratamiento térmico

Para lograr resultados óptimos durante el tratamiento térmico, deben seguirse varias pautas:

- Control preciso de la temperatura: El control preciso de la temperatura es crucial para evitar el sobrecalentamiento o el subcalentamiento, que pueden afectar negativamente a las propiedades de la aleación.

- Calefacción y Refrigeración Uniformes: El mantenimiento de temperaturas uniformes durante el calentamiento y el enfriamiento evita los gradientes térmicos, reduciendo el riesgo de tensiones y deformaciones.

- Tiempo de remojo adecuado: Un tiempo de remojo suficiente a la temperatura de disolución garantiza la disolución completa de los precipitados y la homogeneización de la aleación.

- Medio de enfriamiento adecuado: La selección del medio de enfriamiento correcto en función del tipo de aleación y las propiedades deseadas es esencial para alcanzar la velocidad de enfriamiento óptima y evitar las tensiones inducidas por el enfriamiento.

Siguiendo estas directrices, los fabricantes pueden garantizar que las aleaciones de níquel tratadas según la norma AMS 2774 cumplen los estrictos requisitos de rendimiento para aplicaciones de alta tensión y alta temperatura.

Guías prácticas y estudios de casos sobre tratamientos térmicos

Tratamiento térmico de IN718

La IN718, una aleación de níquel-cromo, se trata térmicamente en dos pasos para mejorar sus propiedades mecánicas en aplicaciones aeroespaciales y de defensa sometidas a grandes esfuerzos.

- Recocido de soluciones:

- Calentar la aleación a 954°C (1750°F) durante 1 hora por cada 25 mm de espesor.

- Enfriar rápidamente la aleación utilizando aire o argón para preservar la microestructura uniforme conseguida durante el calentamiento.

- Tratamiento del envejecimiento:

- Calentar la aleación a 718°C (1325°F) durante 8 horas, después enfriar a 621°C (1150°F) y mantener durante 18 horas para asegurar la formación de precipitados reforzantes.

Esta combinación de recocido por disolución y envejecimiento mejora significativamente la fuerza y la resistencia a la tensión de la aleación, haciéndola adecuada para componentes críticos en entornos de alto rendimiento.

Tratamiento térmico de MP35N y MP159

MP35N y MP159 son aleaciones con base de cobalto conocidas por sus excepcionales propiedades mecánicas y su resistencia a la corrosión. Sus procesos de tratamiento térmico están diseñados para optimizar estas características.

- MP35N:

- Tratamiento térmico por precipitación: Calentar la aleación a 1100°F, manteniéndola durante un tiempo especificado en función del espesor del material.

- Verificación: Realizar ensayos de tracción para confirmar las propiedades mecánicas tras el tratamiento.

- MP159:

- Tratamiento térmico por precipitación: Calentar la aleación a 1225°F sin cambios específicos en la verificación de tracción, confiando en los parámetros estándar de tratamiento térmico para lograr las propiedades deseadas.

Estos procesos garantizan que MP35N y MP159 consigan las mejoras mecánicas necesarias para aplicaciones exigentes, especialmente en los sectores aeroespacial y de defensa.

Casos prácticos que demuestran el éxito de las aplicaciones

Estudio de caso: Tratamiento térmico de componentes aeroespaciales

Un fabricante aeroespacial utilizó el tratamiento térmico AMS 2774 en IN718 para álabes de turbina. El proceso consistió en un recocido en solución a 1750 ºF durante 1 hora por cada 25 mm de espesor, seguido de un envejecimiento a 1325 ºF durante 8 horas y un enfriamiento a 1150 ºF durante 18 horas. Esto mejoró la resistencia a altas temperaturas y a la fatiga térmica de los álabes, garantizando un rendimiento fiable del motor de la turbina.

Estudio de caso: Aplicación de la MP35N en Defensa

En una aplicación de defensa, la MP35N fue seleccionada para su uso en elementos de fijación de alta tensión debido a su excelente combinación de fuerza y resistencia a la corrosión. La aleación se sometió a un tratamiento térmico por precipitación a 1100 °F, seguido de una verificación mediante ensayos de tracción. Los elementos de fijación tratados demostraron unas propiedades mecánicas superiores, incluida una alta resistencia a la tracción y a la SCC, lo que los hace ideales para su uso en equipos de defensa críticos sometidos a entornos difíciles.

Directrices prácticas para la optimización del tratamiento térmico

- Control de la temperatura: Garantizar un control preciso de las temperaturas de calentamiento y enfriamiento para evitar desviaciones que puedan afectar a las propiedades de la aleación.

- Calefacción uniforme: Mantener un calentamiento uniforme para evitar gradientes térmicos, que pueden provocar tensiones internas y deformaciones.

- Tiempo de remojo: Permitir un tiempo de remojo adecuado a la temperatura de disolución para asegurar la disolución completa de los precipitados y la homogeneización de la aleación.

- Tasa de enfriamiento: Elija el medio de enfriamiento adecuado (aire, aceite o agua) en función del tipo de aleación y de las propiedades mecánicas deseadas para conseguir velocidades de enfriamiento óptimas.

- Verificación: Realizar pruebas mecánicas posteriores al tratamiento para verificar que se han alcanzado las propiedades deseadas y garantizar el cumplimiento de las normas AMS 2774.

Siguiendo estas directrices, los fabricantes pueden optimizar los procesos de tratamiento térmico de las aleaciones de níquel forjado, garantizando que los materiales cumplan los estrictos requisitos de rendimiento para aplicaciones de alta tensión y alta temperatura en las industrias aeroespacial y de defensa.

Aplicaciones en el sector aeroespacial y de defensa

Aplicaciones aeroespaciales

Las aleaciones de níquel forjado AMS 2774 son cruciales en la industria aeroespacial debido a su excepcional rendimiento en condiciones extremas. Estas aleaciones están diseñadas para ofrecer una excelente resistencia mecánica, estabilidad térmica y resistencia a la corrosión, lo que las hace indispensables para diversos componentes de alto rendimiento.

Motores de aviación

En los motores aeronáuticos, las aleaciones tratadas AMS 2774 se utilizan para componentes como álabes de turbina, cámaras de combustión y tornillería del motor, que deben soportar temperaturas extremas, grandes esfuerzos y entornos corrosivos. Su capacidad para mantener la fuerza y resistir la fluencia a altas temperaturas de funcionamiento garantiza un rendimiento fiable en los motores a reacción. La resistencia a la oxidación de las aleaciones protege las cámaras de combustión contra la degradación causada por los gases calientes y los productos de la combustión. Las fijaciones de alta resistencia fabricadas con aleaciones AMS 2774 proporcionan conexiones seguras y fiables en zonas críticas, garantizando la integridad estructural durante el funcionamiento.

Componentes estructurales

Las propiedades de ligereza y alta resistencia de las aleaciones AMS 2774 las hacen ideales para componentes estructurales en aplicaciones aeroespaciales, como armazones de aviones y conjuntos de trenes de aterrizaje. Su excelente relación resistencia-peso mejora la eficiencia del combustible al tiempo que mantiene la estabilidad estructural. La resistencia a la tensión mecánica y a la fatiga garantiza la durabilidad bajo cargas repetidas durante los ciclos de despegue y aterrizaje.

Elementos de fijación de alto rendimiento

Las aleaciones AMS 2774 se utilizan ampliamente en la producción de elementos de fijación de alto rendimiento críticos para aplicaciones aeroespaciales. Estas fijaciones están diseñadas para soportar la dilatación y contracción térmicas causadas por las fluctuaciones de temperatura, resistir la corrosión en entornos con alta humedad o expuestos a niebla salina, y proporcionar fiabilidad a largo plazo en conjuntos de misión crítica, como las conexiones del fuselaje y los soportes del motor.

Aplicaciones de defensa

En defensa, las aleaciones de níquel forjado AMS 2774 son vitales para aplicaciones que necesitan materiales que soporten condiciones extremas manteniendo un alto rendimiento. Su alta resistencia, durabilidad y resistencia a entornos adversos las hacen ideales para varios componentes relacionados con la defensa.

Componentes de misiles

Las aleaciones AMS 2774 se utilizan habitualmente en sistemas de misiles por su excepcional relación resistencia-peso y su capacidad para soportar temperaturas y presiones extremas. Las aplicaciones específicas incluyen carcasas de motores de cohetes, donde la alta resistencia y la estabilidad térmica garantizan la integridad estructural de los sistemas de propulsión de misiles, y carcasas de sistemas de guiado, donde la resistencia a las vibraciones y los impactos garantiza el funcionamiento preciso de los componentes electrónicos.

Componentes de vehículos blindados

Las aleaciones tratadas AMS 2774 se utilizan en vehículos blindados para componentes duraderos y de alto impacto, como los sistemas de suspensión y las estructuras de protección. Estas aleaciones proporcionan la resistencia necesaria para soportar las tensiones del terreno abrupto y mejorar la longevidad del blindaje de los vehículos en entornos difíciles.

Fijaciones de alta tensión

En las aplicaciones de defensa, las fijaciones fabricadas con aleaciones AMS 2774 son fundamentales para ensamblar componentes sometidos a tensiones extremas, como los sistemas navales y los montajes de armamento de aeronaves. Estas fijaciones deben ser resistentes al agrietamiento por corrosión bajo tensión (SCC) en entornos marinos, presentar una elevada resistencia a la fatiga para soportar ciclos de carga repetitivos y estabilidad dimensional a temperaturas variables.

Ventajas intersectoriales

Aunque los sectores aeroespacial y de defensa son los principales que utilizan las aleaciones de níquel forjado AMS 2774, las propiedades que las hacen adecuadas para estas aplicaciones -como su alta resistencia, su resistencia a la corrosión y su estabilidad térmica- también se extienden a sectores como la automoción, la marina y la maquinaria industrial. Su versatilidad subraya su valor en una amplia gama de entornos de alto rendimiento.

Preguntas frecuentes

A continuación encontrará respuestas a algunas preguntas frecuentes:

¿Cuáles son las principales propiedades y usos de las aleaciones de níquel forjado AMS 2774?

Las aleaciones de níquel forjado AMS 2774 son materiales de ingeniería conocidos por sus excepcionales propiedades mecánicas, estabilidad térmica y resistencia a la corrosión. Estas aleaciones se componen normalmente de níquel como elemento base, combinado con elementos de aleación como el cromo y el molibdeno, que mejoran la resistencia y la durabilidad. Los procesos de tratamiento térmico especificados en la norma AMS 2774, como el recocido por disolución y el endurecimiento por precipitación, optimizan aún más su resistencia a la tracción, la fatiga y la ductilidad.

Entre sus principales usos figuran las aplicaciones de alto rendimiento en las industrias aeroespacial y de defensa, donde estas aleaciones se emplean en componentes de motores, fijaciones y elementos estructurales debido a su capacidad para soportar temperaturas extremas y entornos corrosivos. También se utilizan en maquinaria industrial y sistemas de automoción que requieren gran resistencia y fiabilidad. Su versatilidad y sus sólidas propiedades hacen que las aleaciones de níquel forjado AMS 2774 sean indispensables en aplicaciones críticas de ingeniería.

¿Cómo mejora el tratamiento térmico las propiedades mecánicas de las aleaciones de níquel?

El tratamiento térmico mejora significativamente las propiedades mecánicas de las aleaciones de níquel alterando su microestructura mediante procesos térmicos controlados. Para aleaciones como las especificadas en AMS 2774, las técnicas de tratamiento térmico como el recocido en solución, el endurecimiento por precipitación, el alivio de tensiones y el recocido son cruciales.

El tratamiento térmico por disolución consiste en calentar la aleación para disolver los precipitados y carburos, seguido de un enfriamiento rápido. Este proceso aumenta la resistencia a la corrosión y prepara la aleación para su posterior refuerzo. El endurecimiento por precipitación, o endurecimiento por envejecimiento, mantiene la aleación a temperaturas específicas para formar compuestos intermetálicos duros, aumentando así la resistencia y la dureza. El alivio de tensiones reduce las tensiones residuales de la fabricación o el trabajo en frío, mejorando la ductilidad y reduciendo los riesgos de fisuración. El recocido recristaliza la estructura del grano, mejorando la ductilidad pero reduciendo potencialmente la resistencia a la tracción.

Mediante estos procesos, las aleaciones de níquel consiguen mejorar la resistencia a la tracción, la dureza, la ductilidad y la resistencia a la corrosión, lo que las hace idóneas para aplicaciones de alto rendimiento en las industrias aeroespacial y de defensa.

¿Cuáles son las técnicas habituales de tratamiento térmico de las aleaciones de níquel?

Las técnicas de tratamiento térmico habituales para las aleaciones de níquel, como las especificadas en AMS 2774, incluyen el recocido, el alivio de tensiones, el tratamiento por disolución y el endurecimiento por envejecimiento (endurecimiento por precipitación).

El recocido consiste en calentar la aleación a una temperatura elevada (1300-2200 °F) y enfriarla a continuación para recristalizar la estructura del grano, reduciendo las tensiones internas y mejorando la ductilidad. El alivio de tensiones, realizado a temperaturas más bajas (800-1600 °F), reduce las tensiones mecánicas sin provocar la recristalización.

El tratamiento por disolución calienta la aleación entre 1800 y 2450°F para disolver los precipitados y después la enfría rápidamente, a menudo mediante temple. El endurecimiento por envejecimiento sigue al tratamiento por disolución, en el que la aleación se envejece a temperaturas específicas para formar precipitados que aumentan la resistencia.

Estas técnicas son esenciales para optimizar las propiedades mecánicas, la resistencia a la corrosión y el rendimiento general de las aleaciones de níquel en diversas aplicaciones.

¿Cómo se garantiza el cumplimiento de la norma AMS 2774 en la fabricación?

Garantizar el cumplimiento de la norma AMS 2774 en la fabricación implica un estricto cumplimiento de los procesos de tratamiento térmico especificados en la norma, que son fundamentales para conseguir las propiedades mecánicas deseadas en las aleaciones forjadas de níquel y cobalto. Los pasos clave incluyen la aplicación de técnicas precisas de tratamiento térmico como el recocido en solución, el temple, el endurecimiento por precipitación y el alivio de tensiones, ya que estos procesos influyen directamente en las características de rendimiento de la aleación. Los fabricantes deben mantener un riguroso control de calidad mediante métodos de ensayo no destructivos (por ejemplo, inspección ultrasónica o radiográfica) e inspecciones minuciosas de los materiales para verificar su consistencia e integridad.

La conformidad también requiere una documentación detallada de los ciclos de tratamiento térmico, incluida la supervisión precisa de las temperaturas del horno y el cumplimiento de las especificaciones de ingeniería. Muchos fabricantes buscan la acreditación Nadcap, que certifica que sus procesos de tratamiento térmico cumplen las normas de la industria aeroespacial y de defensa. Estas medidas garantizan la fiabilidad, durabilidad y rendimiento de los materiales tratados según la norma AMS 2774, especialmente en aplicaciones de alto riesgo como la aeroespacial y de defensa.

¿Cuáles son los retos de trabajar con aleaciones de níquel forjado?

Las aleaciones de níquel forjado, incluidas las que cumplen la especificación AMS 2774, presentan varios retos durante su procesamiento y aplicación. En primer lugar, la soldadura de estas aleaciones puede ser difícil debido a su susceptibilidad al agrietamiento y la porosidad, lo que requiere un control cuidadoso de los parámetros de soldadura y el uso de materiales de aportación adecuados. En segundo lugar, los procesos de tratamiento térmico, como el recocido por disolución y el endurecimiento por precipitación, deben gestionarse meticulosamente para evitar cambios microestructurales perjudiciales que podrían mermar propiedades como la resistencia a la fluencia. Además, las características de endurecimiento por deformación de las aleaciones de níquel dificultan el mecanizado, que requiere herramientas y técnicas especializadas para evitar el desgaste excesivo de las herramientas y mantener la eficacia. Por otra parte, aunque estas aleaciones ofrecen una excelente resistencia a la corrosión, un procesamiento inadecuado puede provocar corrosión localizada, sobre todo cuando los elementos de aleación se segregan. Por último, el elevado coste de las materias primas y los complejos procesos de fabricación aumentan considerablemente los gastos de producción, lo que plantea retos económicos. Para resolver estos problemas se requieren técnicas de soldadura avanzadas, tratamientos térmicos optimizados y el desarrollo de prácticas de fabricación más eficaces.

¿Existen estudios de casos concretos que muestren las aplicaciones de la norma AMS 2774?

Los estudios de casos específicos que hacen referencia directa a AMS 2774 son limitados; sin embargo, la aplicación de aleaciones forjadas de níquel y cobalto en industrias críticas demuestra la importancia de esta especificación. Por ejemplo, el Inconel 718, una aleación de níquel y cromo, se trata a menudo según las especificaciones AMS, incluidas las AMS 5662 y AMS 5664, y se utiliza ampliamente en componentes de turbinas de gas debido a su excelente resistencia a la tracción, la fatiga y la fluencia a altas temperaturas. Del mismo modo, las aleaciones MP35N y MP159 se someten a tratamientos térmicos específicos según se indica en AMS 2774, lo que las hace ideales para entornos de alta tensión, como las aplicaciones aeroespaciales y de defensa. Estos ejemplos subrayan la importancia de la norma AMS 2774 a la hora de conseguir materiales de alto rendimiento para aplicaciones exigentes.