Imagine la fuerza y resistencia de un rascacielos, la precisión de un instrumento quirúrgico o la durabilidad del chasis de un coche: todas estas maravillas de la ingeniería deben su excelencia al acero. En el corazón de las extraordinarias propiedades del acero se encuentra un elemento crucial: el carbono. Conocer y medir con precisión el contenido de carbono del acero es fundamental para garantizar sus características deseadas, como la dureza, la ductilidad y la resistencia a la corrosión. Pero, ¿cómo medimos este componente vital? Este artículo se sumerge en un análisis comparativo de las técnicas de vanguardia utilizadas para medir el contenido de carbono en el acero, como la Espectroscopia de Fluorescencia de Rayos X (XRF), la Espectroscopia de Emisión Óptica (OES) y la Espectroscopia de Descomposición Inducida por Láser (LIBS). Únase a nosotros para explorar la precisión, eficacia y viabilidad de estos métodos y descubra qué técnica puede ser la más adecuada para sus aplicaciones industriales. ¿Está preparado para descubrir los secretos de la integridad del acero?

El contenido de carbono en el acero

Definición e importancia del contenido de carbono

El contenido de carbono se refiere a la cantidad de carbono en el acero, normalmente expresado como porcentaje de su masa total. El carbono es un elemento crucial en la fabricación del acero, ya que influye en las propiedades mecánicas y el rendimiento del material. Conocer el contenido de carbono es vital porque determina el comportamiento del acero en distintas condiciones y su idoneidad para diferentes aplicaciones.

Cómo afecta el contenido de carbono a las propiedades del acero

Dureza

Más carbono hace que el acero sea más duro y resistente a la deformación y el desgaste. Esto es especialmente beneficioso en aplicaciones que requieren materiales duraderos y resistentes, como herramientas de corte y componentes de maquinaria.

Ductilidad

El acero con menor contenido de carbono es más dúctil, es decir, puede doblarse y estirarse sin romperse, lo que resulta crucial para los materiales de construcción y las piezas de automoción.

Resistencia a la corrosión

El contenido de carbono también afecta a la resistencia a la corrosión del acero. Aunque el carbono en sí no aumenta directamente la resistencia a la corrosión, influye en la microestructura del acero y en la distribución de los elementos de aleación. En general, el acero con menor contenido de carbono tiende a tener mejor resistencia a la corrosión, por lo que es adecuado para entornos en los que la protección contra la oxidación y la corrosión es fundamental.

La medición precisa del carbono en el control de calidad del acero

Medir con precisión el contenido de carbono garantiza que el acero cumpla las normas y tenga un rendimiento fiable. Existen varios métodos para medir el contenido de carbono, cada uno con sus propias ventajas y limitaciones.

Métodos tradicionales

- Informes de pruebas de molinos (MTR): Estos informes proporcionan valores iniciales del contenido de carbono, pero pueden contener errores debidos a un etiquetado incorrecto o a incoherencias de los proveedores. Es esencial verificar el contenido de carbono mediante métodos secundarios para evitar problemas de fabricación.

- Pruebas de laboratorio de terceros: Los análisis de combustión realizados en laboratorio ofrecen resultados precisos, pero pueden llevar mucho tiempo y ser costosos, con posibles retrasos que afecten a los plazos de producción.

Técnicas de ensayo sobre el terreno

- Análisis visual de Spark: Este método cualitativo consiste en esmerilar el acero y observar los patrones de chispas. Aunque es útil para un cribado preliminar, carece de la precisión necesaria para una cuantificación exacta del carbono.

- Espectroscopia de descomposición inducida por láser (LIBS): LIBS es un método portátil que permite medir rápidamente el contenido de carbono sobre el terreno. Sin embargo, su precisión es menor para aceros con bajo contenido en carbono en comparación con técnicas más sofisticadas.

- Espectroscopia de emisión óptica móvil (OES): OES es altamente preciso, capaz de detectar carbono hasta 30 ppm, y ofrece resultados rápidos. Es adecuado tanto para entornos de alto rendimiento como para análisis detallados sobre el terreno.

Panorama comparativo de las técnicas de medición

Elegir el método adecuado para medir el contenido de carbono implica comprender los puntos fuertes y las limitaciones de cada técnica.

| Método | Límite de detección | Portabilidad | Velocidad | Caso práctico |

|---|---|---|---|---|

| Combustión |

Propiedades y aplicaciones del acero

Propiedades del acero

El acero es una aleación compuesta principalmente de hierro y carbono, cuyas propiedades varían significativamente en función de su composición. Comprender estas propiedades es crucial para seleccionar el tipo de acero adecuado para aplicaciones específicas.

Dureza y ductilidad

La dureza y la ductilidad del acero dependen en gran medida de su contenido en carbono. Por lo general, un mayor contenido de carbono aumenta la dureza, haciendo que el acero sea más resistente al desgaste y a la deformación. A la inversa, un menor contenido de carbono se traduce en una mayor ductilidad, lo que permite al acero doblarse y estirarse sin romperse. Este equilibrio entre dureza y ductilidad es esencial en aplicaciones que exigen tanto durabilidad como flexibilidad.

Resistencia a la corrosión

La resistencia a la corrosión depende del contenido de carbono y de elementos de aleación como el cromo, el níquel y el molibdeno. En general, los aceros con menor contenido de carbono tienden a resistir mejor la corrosión, lo que los hace adecuados para entornos propensos a la oxidación y la degradación.

Aplicaciones basadas en las propiedades del acero

Las diversas propiedades del acero lo hacen adecuado para una amplia gama de aplicaciones. Los distintos tipos de acero, que se distinguen por su contenido en carbono y elementos de aleación, se seleccionan en función de requisitos específicos.

- Construcción: En la construcción se valoran mucho la resistencia y la ductilidad del acero. El acero estructural, con menor contenido de carbono, es ideal para la construcción de armazones, puentes e infraestructuras por su capacidad para soportar grandes esfuerzos y tensiones.

- Industria del automóvil: El sector de la automoción confía en el acero por su resistencia, ductilidad y rentabilidad. Los aceros de alta resistencia y baja aleación (HSLA) ofrecen un buen equilibrio de estas propiedades y se utilizan habitualmente en carrocerías y componentes de vehículos. El acero inoxidable, conocido por su resistencia a la corrosión, se utiliza en sistemas de escape y otras piezas expuestas.

- Fabricación: Las industrias manufactureras utilizan aceros para herramientas con alto contenido en carbono para fabricar herramientas de corte y conformado, debido a su dureza y resistencia al desgaste. Los aceros al carbono también se utilizan en diversas piezas de maquinaria, engranajes y elementos de fijación en los que la durabilidad es crucial.

- Sistemas de tuberías: Los sistemas de tuberías utilizan aceros con propiedades específicas adaptadas al transporte de fluidos y gases. Los aceros resistentes a la corrosión son esenciales para evitar fugas y mantener la integridad a lo largo del tiempo, especialmente en entornos difíciles.

- Aeroespacial: La industria aeroespacial exige materiales que combinen alta resistencia, bajo peso y excelente resistencia a la corrosión. El acero inoxidable y los aceros aleados se utilizan con frecuencia en componentes aeronáuticos, como trenes de aterrizaje y piezas de motores.

Importancia del contenido de carbono en diferentes aplicaciones

El contenido de carbono del acero es un factor crítico que determina su idoneidad para diversas aplicaciones. La medición precisa del contenido de carbono garantiza que el acero cumpla las normas específicas exigidas por las distintas industrias.

- Aceros con alto contenido en carbono: Con un contenido de carbono superior a 0,5%, estos aceros se utilizan cuando la dureza y la resistencia al desgaste son primordiales, como en herramientas de corte y muelles.

- Aceros de medio carbono: Con un contenido de carbono de 0,3% a 0,5%, estos aceros ofrecen un equilibrio entre resistencia y ductilidad, lo que los hace adecuados para piezas de automoción y componentes de maquinaria.

- Aceros con bajo contenido en carbono: Con menos de 0,3% de carbono, estos aceros son muy dúctiles y se utilizan en aplicaciones que requieren gran conformado y soldadura, como en acero estructural y tuberías.

- Aceros inoxidables: Estos aceros, que suelen contener muy poco carbono y altos niveles de cromo, mejoran la resistencia a la corrosión, por lo que son ideales para instrumentos médicos y aparatos de cocina.

Análisis comparativo de las técnicas de medición del carbono

Determinar el contenido de carbono del acero es crucial para evaluar sus propiedades y garantizar que es apto para diversos usos. Se suelen emplear varias técnicas, cada una de las cuales ofrece ventajas y limitaciones distintas. A continuación analizamos los principales métodos de medición del carbono, centrándonos en su precisión, velocidad, eficacia y coste.

Exactitud y precisión de la espectroscopia de fluorescencia de rayos X (XRF), la espectroscopia de emisión óptica (OES) y la espectroscopia de descomposición inducida por láser (LIBS)

Espectroscopia de fluorescencia de rayos X (FRX)

El FRX dirige rayos X sobre la muestra de acero, haciendo que los átomos emitan rayos X característicos que revelan la composición elemental. Esta técnica no invasiva es excelente para clasificar aleaciones, pero es menos precisa para medir el carbono porque la matriz del acero puede afectar a la absorción de los rayos X.

- Ventajas: No invasivo, minimiza el daño a la muestra, útil para la clasificación de aleaciones.

- Limitaciones: Menos preciso para la medición del carbono, influido por la complejidad de la matriz del acero.

Espectroscopia de emisión óptica (OES)

La OES crea un plasma a partir de la muestra de acero mediante un arco eléctrico o una chispa y, a continuación, analiza la luz emitida para determinar la composición elemental. Este método de gran precisión puede detectar contenidos de carbono tan bajos como 30 ppm y proporciona resultados rápidos.

- Ventajas: Gran exactitud y precisión, resultados rápidos, adecuado tanto para aplicaciones móviles como de laboratorio.

- Limitaciones: Requiere preparación de la muestra, susceptible a contaminantes superficiales.

Espectroscopia de descomposición inducida por láser (LIBS)

La LIBS utiliza un láser de alta potencia para crear un plasma a partir de la muestra de acero, analizando la luz emitida para determinar la composición elemental. Ofrece una gran precisión y puede utilizarse tanto en el laboratorio como sobre el terreno, ya que ahora se dispone de dispositivos portátiles de mano.

- Ventajas: Alta precisión, portátil, versátil para uso en laboratorio y sobre el terreno.

- Limitaciones: Requiere más formación debido a su complejidad, menos preciso para aceros con bajo contenido en carbono.

Rapidez y eficacia de los análisis

La eficacia y la rapidez son factores críticos a la hora de elegir una técnica de medición del carbono, sobre todo en entornos industriales de alto rendimiento.

- FRX: Proporciona resultados rápidos sin dañar la muestra, por lo que es adecuado para la clasificación rápida de aleaciones.

- OES: Proporciona resultados en menos de 20 segundos para algunos dispositivos, lo que resulta ideal para entornos de alto rendimiento.

- LIBS: Ofrece mediciones rápidas y portabilidad, mejorando las capacidades de análisis sobre el terreno.

Implicaciones económicas

El coste de estas técnicas varía, lo que afecta a la elección en función del presupuesto y la escala operativa.

- FRX: Generalmente rentable para la clasificación de aleaciones, pero menos preciso para la medición exacta del carbono.

- OES: Mayor inversión inicial en equipos, pero rentable para necesidades de alta precisión.

- LIBS: Tecnología avanzada con costes más elevados, pero justificados por sus ventajas de precisión y portabilidad.

Idoneidad para distintas aplicaciones industriales

La selección de la técnica de medición de carbono adecuada depende de las necesidades específicas de la aplicación, incluidos los requisitos de precisión, la velocidad y las consideraciones de coste.

Aplicaciones industriales

- Construcción y fabricación: La OES es preferible por su gran precisión y rapidez de resultados, esenciales para garantizar las propiedades de los materiales en aplicaciones estructurales y de fabricación.

- Industria del automóvil: LIBS ofrece portabilidad y precisión, beneficiosas para el control de calidad en la fabricación de automóviles.

- Sistemas de tuberías: La naturaleza no invasiva del FRX es ventajosa para la clasificación de aleaciones en las evaluaciones de integridad de tuberías.

Cada técnica de medición del carbono tiene sus puntos fuertes y sus limitaciones, por lo que son adecuadas para distintas aplicaciones industriales en función de requisitos específicos. La medición precisa del carbono es vital para mantener la calidad del acero y garantizar su rendimiento en diversos usos.

Análisis detallado de las técnicas

Espectroscopia de fluorescencia de rayos X (FRX)

La espectroscopia de fluorescencia de rayos X (XRF) es una técnica no invasiva que utiliza rayos X para determinar la composición elemental del acero. Este método consiste en dirigir rayos X sobre la muestra de acero, lo que provoca que los átomos emitan rayos X característicos que se miden para determinar la composición de la muestra.

Cómo funciona el FRX

El FRX funciona bombardeando la muestra con rayos X, lo que excita los átomos del acero. Estos átomos emiten rayos X secundarios, llamados fluorescencia, que se detectan y analizan para identificar los elementos de la muestra. La intensidad de los rayos X emitidos se correlaciona con la concentración de cada elemento.

Ventajas del uso del FRX para la medición del carbono

- No invasivo: El XRF no requiere ninguna preparación ni daño de la muestra, lo que permite realizar el análisis sin alterar el acero.

- Velocidad: La técnica proporciona resultados rápidos, lo que la hace adecuada para entornos de alto rendimiento.

- Versatilidad: Útil para identificar una amplia gama de elementos, incluidos los metales pesados.

Limitaciones y consideraciones

- Precisión: El XRF es menos preciso para la medición del carbono debido a que la matriz de acero afecta a la absorción de la radiación.

- Complejidad: La precisión puede verse influida por la complejidad de la composición del acero, lo que requiere una calibración cuidadosa.

Espectroscopia de emisión óptica (OES)

La Espectroscopia de Emisión Óptica (OES) es un método muy preciso para medir el contenido de carbono en el acero. Consiste en crear un plasma a partir de la muestra mediante un arco eléctrico o una chispa y analizar la luz emitida para determinar la composición elemental.

Cómo funciona OES

La OES funciona vaporizando una pequeña porción de la muestra de acero, creando un plasma. La luz emitida por el plasma se analiza mediante un espectrómetro. Cada elemento emite luz en longitudes de onda específicas, lo que permite una identificación y cuantificación precisas.

Ventajas de utilizar OES para medir el carbono

- Precisión: El OES puede detectar contenidos de carbono tan bajos como 30 ppm, lo que lo convierte en uno de los métodos más precisos disponibles.

- Velocidad: Proporciona resultados rápidos, a menudo en cuestión de segundos, adecuados tanto para entornos de campo como de laboratorio.

- Análisis detallado: Capaz de analizar una amplia gama de elementos simultáneamente.

Limitaciones y consideraciones

- Contaminantes superficiales: Los contaminantes de la superficie de la muestra de acero pueden afectar a la precisión de la OES.

- Preparación de la muestra: Requiere una preparación cuidadosa de la muestra para garantizar resultados precisos.

Espectroscopia de descomposición inducida por láser (LIBS)

La Espectroscopia de Descomposición Inducida por Láser (LIBS) es un método versátil y portátil para medir el contenido de carbono en el acero. Utiliza un láser de alta potencia para crear un plasma a partir de la muestra de acero y, a continuación, analiza la luz emitida para determinar la composición.

Cómo funciona LIBS

La LIBS funciona enfocando un pulso láser sobre la muestra de acero, lo que genera un plasma. La luz emitida por el plasma es analizada por un espectrómetro para identificar los elementos presentes. La LIBS puede utilizarse tanto en laboratorio como sobre el terreno con dispositivos portátiles.

Ventajas del uso de LIBS para la medición del carbono

- Portabilidad: Los dispositivos LIBS portátiles permiten realizar análisis in situ, ideales para su uso sobre el terreno.

- Velocidad: Proporciona mediciones rápidas, mejorando la eficiencia en entornos industriales.

- Precisión: Ofrece una alta precisión, adecuada para el análisis elemental detallado.

Limitaciones y consideraciones

- Formación: Requiere más formación debido a la complejidad de la técnica.

- Aceros con bajo contenido en carbono: Menos preciso para medir el carbono en aceros con bajo contenido en carbono en comparación con otros métodos.

Método de absorción de infrarrojos

El método de absorción de infrarrojos consiste en quemar la muestra de acero en un entorno rico en oxígeno y medir el dióxido de carbono producido para calcular el contenido de carbono.

Cómo funciona la absorción de infrarrojos

Este método funciona mediante la combustión de la muestra de acero en un entorno controlado. El carbono de la muestra reacciona con el oxígeno para formar dióxido de carbono, que se mide mediante técnicas de absorción de infrarrojos. La cantidad de dióxido de carbono producido se correlaciona con el contenido de carbono de la muestra.

Ventajas de la absorción infrarroja para medir el carbono

- Precisión: Ofrece mediciones muy precisas, por lo que es adecuado para aplicaciones que requieren una cuantificación exacta del carbono.

- Fiabilidad: Proporciona resultados consistentes, beneficiosos para el control de calidad.

Limitaciones y consideraciones

- Tiempo: Requiere más tiempo que otros métodos debido a la necesidad de preparación y combustión de la muestra.

- Laboratorio: Normalmente requiere equipos de laboratorio, lo que limita su uso en aplicaciones de campo.

Análisis visual de Spark

El análisis visual de chispas es un método cualitativo que consiste en comparar las chispas emitidas al desgastar el acero con una muela abrasiva de alta velocidad con muestras conocidas.

Cómo funciona el análisis Visual Spark

Este método funciona esmerilando la muestra de acero con una muela de alta velocidad, generando chispas. Los patrones de chispas se observan y se comparan con estándares conocidos para clasificar el tipo de acero.

Ventajas del análisis visual de chispas para medir el carbono

- Velocidad: Ofrece pruebas de campo rápidas, útiles para la clasificación inicial.

- Simplicidad: Fácil de realizar con un equipo mínimo.

Limitaciones y consideraciones

- Precisión cuantitativa: No es un método cuantitativo, carece de precisión para la medición exacta del carbono.

- Entorno controlado: Requiere un entorno controlado para una observación precisa, lo que limita su aplicabilidad.

Aplicaciones prácticas y casos de uso industrial

Aplicaciones prácticas en diversas industrias

Comprender las aplicaciones prácticas de las técnicas de medición del carbono en diferentes industrias es crucial para seleccionar el método adecuado en función de los requisitos específicos. Cada industria tiene unas exigencias únicas, y la elección de la técnica de medición del carbono puede repercutir significativamente en la eficacia, la precisión y la calidad general de los productos de acero.

Industria del automóvil

En la industria del automóvil, el acero es un material crucial para las carrocerías de los vehículos, los chasis y diversos componentes. Garantizar el contenido preciso de carbono en el acero es vital para mantener las propiedades mecánicas deseadas, como la resistencia, la ductilidad y la soldabilidad. Técnicas como la Espectroscopia de Emisión Óptica (OES) y la Espectroscopia de Descomposición Inducida por Láser (LIBS) se utilizan con frecuencia debido a su precisión y capacidad de análisis rápido. Estos métodos ayudan a verificar la composición del acero durante la producción, mejorando las normas de seguridad y rendimiento.

LIBS, con su capacidad de análisis portátil y rápido, es especialmente beneficioso para las inspecciones in situ y el control de calidad en la fabricación de automóviles. Esto reduce el tiempo de inactividad y garantiza que los materiales cumplen las estrictas especificaciones, optimizando así los procesos de producción y minimizando los costes asociados a los fallos de material.

Industria de la construcción

En la construcción, el acero se utiliza para armazones estructurales, barras de refuerzo y diversos componentes de edificios. La medición precisa del carbono garantiza el cumplimiento de los códigos y normas de construcción, lo que es esencial para la seguridad y durabilidad de las estructuras. La OES se emplea habitualmente por su gran precisión y rapidez de resultados, lo que la hace ideal para proyectos de construcción a gran escala en los que es necesaria una verificación rápida.

Un contenido preciso de carbono evita fallos estructurales y prolonga la vida útil de los materiales de construcción. La industria de la construcción se beneficia del uso de acero con un contenido preciso de carbono para lograr el equilibrio necesario entre resistencia y ductilidad. Este equilibrio es fundamental para construir edificios e infraestructuras resistentes que puedan soportar las tensiones y cargas ambientales.

Industria aeroespacial

La industria aeroespacial exige materiales con una resistencia excepcional, poco peso y gran resistencia a la corrosión. La medición precisa del carbono es crucial para producir componentes de acero que cumplan estos estrictos requisitos. Se prefieren técnicas como LIBS y absorción de infrarrojos por su gran precisión y capacidad para analizar el contenido de carbono en aceros de alto rendimiento. Estos métodos garantizan que el acero de los componentes aeronáuticos, como los trenes de aterrizaje y las piezas de los motores, cumpla las estrictas normas del sector.

En las aplicaciones aeroespaciales, la fiabilidad de los materiales es primordial. La medición precisa del carbono contribuye a la seguridad y el rendimiento de las aeronaves al garantizar que los componentes de acero tengan las propiedades mecánicas requeridas. Esto reduce el riesgo de fallo del material y mejora la seguridad general de las operaciones aeroespaciales.

Industria manufacturera

La industria manufacturera utiliza el acero para fabricar herramientas, piezas de maquinaria y diversos componentes. Los aceros con alto contenido en carbono se utilizan a menudo para fabricar herramientas de corte debido a su dureza y resistencia al desgaste. Técnicas como la OES son ventajosas para medir con precisión el contenido de carbono, garantizando que las herramientas tengan la durabilidad necesaria para aplicaciones exigentes.

La medición precisa del carbono mejora la eficacia y la productividad de los procesos de fabricación al garantizar que los componentes de acero cumplen unos criterios de rendimiento específicos. Esto minimiza los defectos de material, mejora la calidad del producto, aumenta la satisfacción del cliente y reduce los costes de producción.

Sistemas de tuberías

El acero utilizado en los sistemas de tuberías debe tener propiedades específicas para resistir la corrosión y mantener la integridad estructural. Una medición precisa del carbono garantiza que el acero utilizado en las tuberías tenga la composición adecuada para resistir entornos difíciles y evitar fugas. Técnicas como la espectroscopia de fluorescencia de rayos X (XRF) son útiles para la clasificación no invasiva de aleaciones, ayudando a verificar la idoneidad del acero para aplicaciones de tuberías.

Garantizar un contenido exacto de carbono en el acero es crucial para la seguridad y durabilidad de los sistemas de tuberías. Las técnicas de medición precisas ayudan a supervisar y controlar la calidad del acero, garantizando que las tuberías sigan siendo seguras y funcionales durante largos periodos. Esto reduce los costes de mantenimiento y aumenta la fiabilidad del transporte de fluidos y gas.

Preguntas frecuentes

A continuación encontrará respuestas a algunas preguntas frecuentes:

¿Cuáles son los métodos para medir el contenido de carbono en el acero?

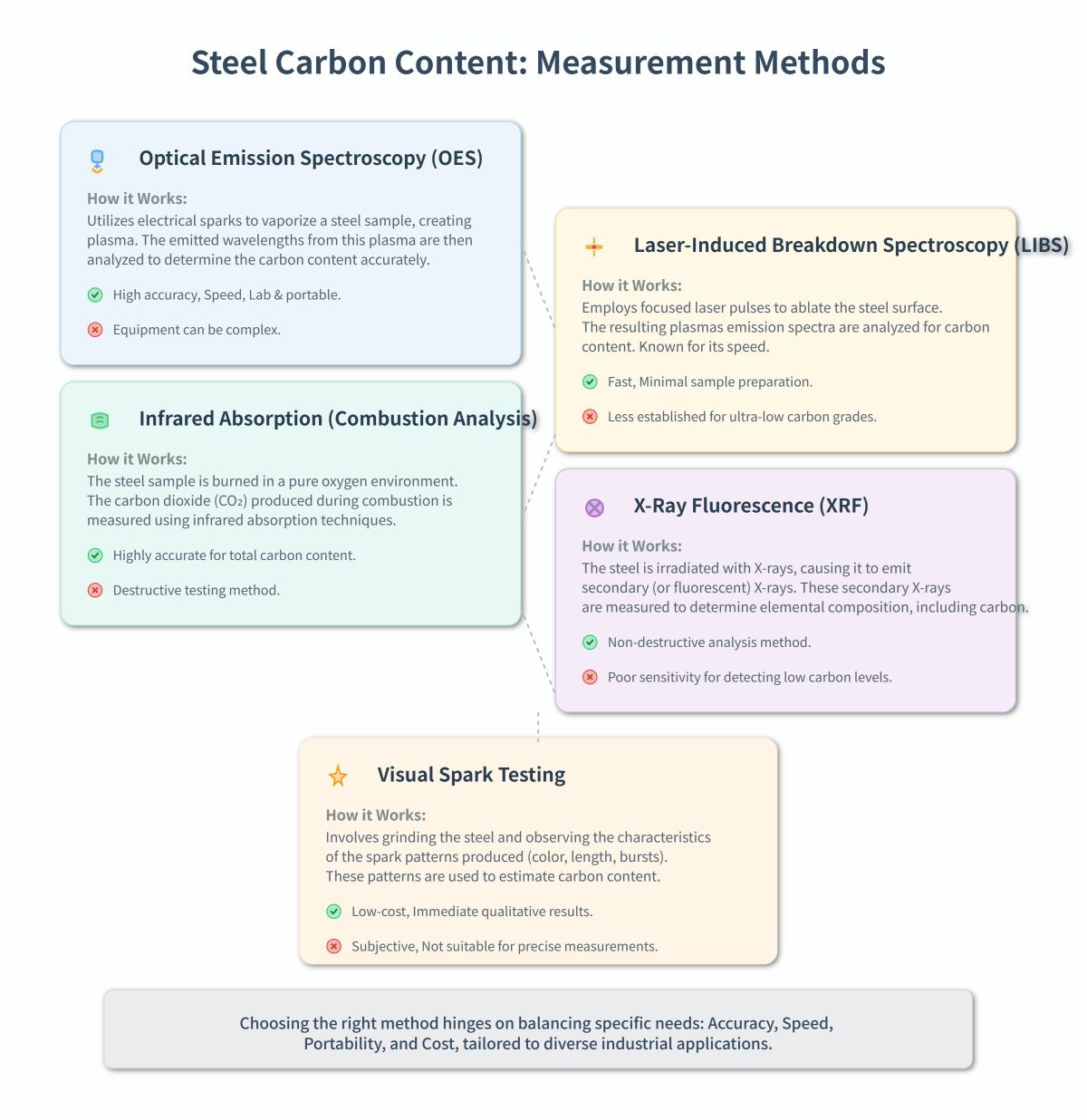

Los métodos para medir el contenido de carbono en el acero incluyen la Espectroscopia de Emisión Óptica (OES), la Espectroscopia de Descomposición Inducida por Láser (LIBS), la Absorción Infrarroja (Análisis de Combustión), la Fluorescencia de Rayos X (XRF) y la Prueba de Chispa Visual.

El OES consiste en utilizar chispas eléctricas para vaporizar una muestra de acero, creando plasma cuyas longitudes de onda emitidas se analizan para determinar el contenido de carbono. Es conocido por su gran precisión y rapidez, lo que lo hace adecuado tanto para uso en laboratorio como portátil.

LIBS utiliza pulsos láser focalizados para ablacionar la superficie del acero y analizar los espectros de emisión del plasma. Este método es rápido y requiere una preparación mínima de la muestra, pero está menos establecido para los grados ultrabajos de carbono.

Absorción de infrarrojos (análisis de combustión) quema el acero en un entorno de oxígeno y mide el CO₂ producido mediante absorción de infrarrojos. Es muy preciso para el contenido total de carbono, pero es un método de ensayo destructivo.

El FRX mide los rayos X secundarios emitidos por el acero al ser irradiado, lo que proporciona un análisis no destructivo. Sin embargo, tiene poca sensibilidad para detectar niveles bajos de carbono.

La prueba visual de chispas observa los patrones de chispas durante el rectificado para estimar el contenido de carbono. Es un método económico e inmediato, pero subjetivo y no apto para mediciones precisas.

Cada método tiene sus ventajas y limitaciones, y la elección depende de los requisitos específicos de precisión, velocidad, portabilidad y coste en las distintas aplicaciones industriales.

¿Cómo afecta el contenido de carbono a las propiedades del acero?

El contenido de carbono influye significativamente en las propiedades mecánicas del acero, por lo que es un factor crucial en su aplicación y calidad. A medida que aumenta el contenido de carbono, el acero tiende a hacerse más duro y resistente debido a la formación de carburo de hierro, que aumenta el límite elástico y la resistencia a la tracción del material. Sin embargo, este aumento de la resistencia suele ir en detrimento de la ductilidad, lo que provoca fragilidad si no se controla adecuadamente mediante un tratamiento térmico. El acero con bajo contenido en carbono es conocido por su excelente soldabilidad y ductilidad, lo que lo hace adecuado para aplicaciones que requieren flexibilidad y facilidad de unión. Por el contrario, los aceros con alto contenido en carbono requieren una manipulación cuidadosa durante la soldadura para evitar que se agrieten. El carbono por sí mismo no mejora la resistencia a la corrosión, sino que se añaden elementos como el cromo con este fin. Además, el contenido de carbono dicta la respuesta del acero a los procesos de tratamiento térmico, como el temple y el revenido, permitiendo un equilibrio a medida de dureza y tenacidad. La medición precisa del contenido de carbono es esencial para optimizar estas propiedades para aplicaciones industriales específicas.

¿Qué técnica de análisis del carbono es la más precisa?

La Espectroscopia de Emisión Óptica (OES) se considera generalmente la técnica más precisa para medir el contenido de carbono en el acero. La OES proporciona un análisis rápido y preciso mediante la vaporización de una muestra de metal con un arco eléctrico y la posterior medición de las longitudes de onda emitidas para determinar las concentraciones elementales, incluido el carbono. Este método goza de gran confianza en la industria siderúrgica por su fiabilidad y capacidad para cumplir las normas del sector. Aunque los métodos de combustión también ofrecen una gran precisión, normalmente se limitan a entornos de laboratorio y son menos versátiles que el OES. La Espectroscopia de Descomposición Inducida por Láser (LIBS) y la Fluorescencia de Rayos X (XRF) tienen sus propias ventajas, pero la OES sigue siendo la opción preferida para la medición precisa del carbono debido a su velocidad, precisión y versatilidad.

¿Cómo puede una medición precisa del carbono mejorar la calidad del acero?

La medición precisa del carbono es esencial para mejorar la calidad del acero, ya que garantiza que éste posea las propiedades mecánicas deseadas, como dureza, resistencia a la tracción y soldabilidad. Un control preciso del contenido de carbono ayuda a evitar los defectos que podrían derivarse de las desviaciones, como la fragilidad por exceso de carbono o la reducción de la dureza por niveles insuficientes de carbono. Esta precisión es crucial para evitar fallos estructurales y defectos de fabricación, especialmente en aplicaciones de alto riesgo como la construcción, la automoción y la industria aeroespacial.

Además, una medición precisa del carbono reduce el riesgo de costosos reprocesamientos y errores de marcado del material, ya que garantiza el cumplimiento de las normas del sector. Como ya se ha comentado, diversas técnicas, como la Espectroscopia de Emisión Óptica (OES) y la Espectroscopia de Descomposición Inducida por Láser (LIBS), ofrecen distintos niveles de precisión y eficacia, lo que puede repercutir significativamente en los procesos de control de calidad del acero. Al seleccionar la técnica de medición adecuada, las industrias pueden mantener la coherencia en la composición de la aleación y evitar defectos, mejorando en última instancia el rendimiento del acero y los costes del ciclo de vida.

¿Cuáles son las implicaciones económicas de las distintas técnicas de análisis del carbono?

Las implicaciones económicas de las distintas técnicas de análisis del carbono en el acero varían en función de factores como el coste del equipo, la precisión y la rapidez del análisis.

La espectroscopia de fluorescencia de rayos X (XRF) suele ser más asequible en términos de equipo y mantenimiento. La FRX es ventajosa por su naturaleza no destructiva y su rapidez de análisis, pero puede carecer de la precisión necesaria para determinados elementos en comparación con otros métodos.

La espectroscopia de emisión óptica (OES) suele ser más cara debido al elevado coste del equipo y a los requisitos operativos. Sin embargo, ofrece una gran precisión y velocidad, lo que la hace adecuada para entornos de producción de gran volumen en los que es esencial obtener resultados precisos y rápidos.

La Espectroscopia de Descomposición Inducida por Láser (LIBS) se sitúa en un rango de costes similar al de la OES, con unos costes iniciales de equipo elevados, pero se beneficia de su capacidad para realizar análisis rápidos y precisos.

Los métodos de análisis químico, como el análisis de combustión, suelen requerir mucha mano de obra y pueden implicar medidas de seguridad adicionales, lo que aumenta los costes generales. Estos métodos proporcionan información detallada sobre la composición química, que es fundamental para aplicaciones específicas.