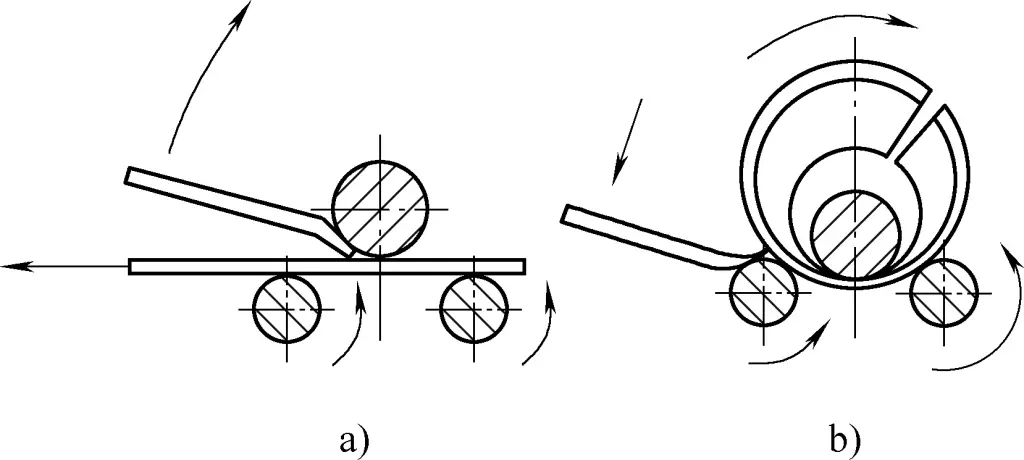

El método por el que la chapa se dobla a través del rodillo giratorio, bajo la acción combinada de la fuerza del rodillo y la fricción, se denomina curvado de rodillos. El curvado con rodillo es una de las formas de procesamiento más importantes del curvado de chapa. El curvado con rodillo se realiza utilizando un equipo de curvado con rodillo (normalmente una máquina curvadora de chapas).

La máquina laminadora de chapa es principalmente un equipo de conformado que realiza el curvado continuo en tres puntos de la chapa. Puede doblar la chapa metálica en piezas de trabajo de curvatura simple, como cilindros o conos, y también puede rodar piezas de trabajo de curvatura doble con gran radio, como conchas esféricas de gran diámetro. Con el equipo de proceso adecuado, también puede laminar perfiles curvos en la laminadora de chapa.

I. Equipo de curvado de rodillos y su funcionamiento

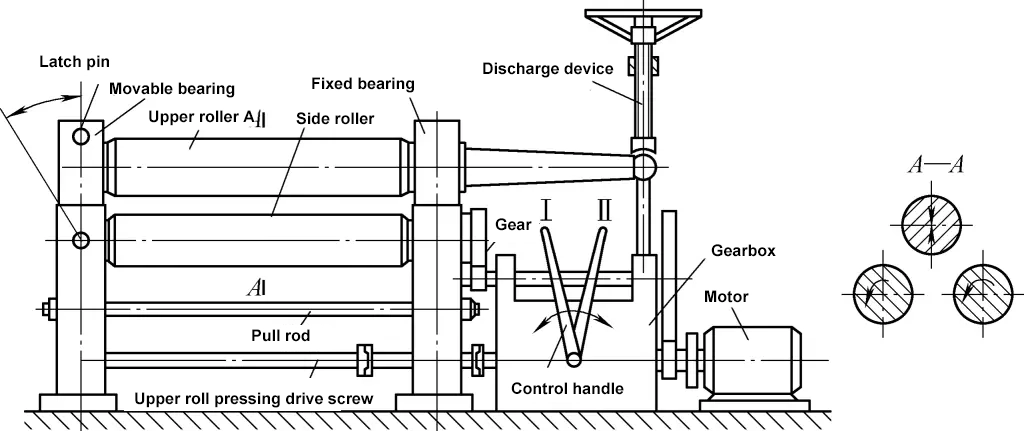

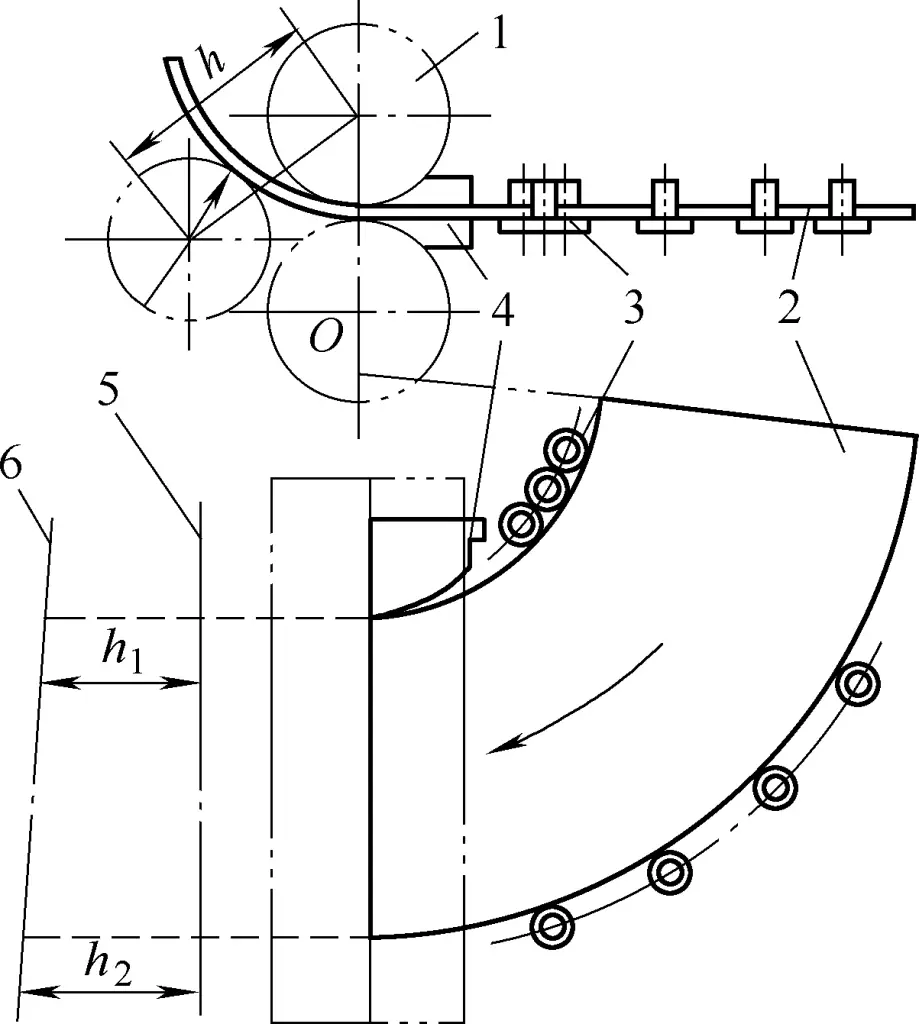

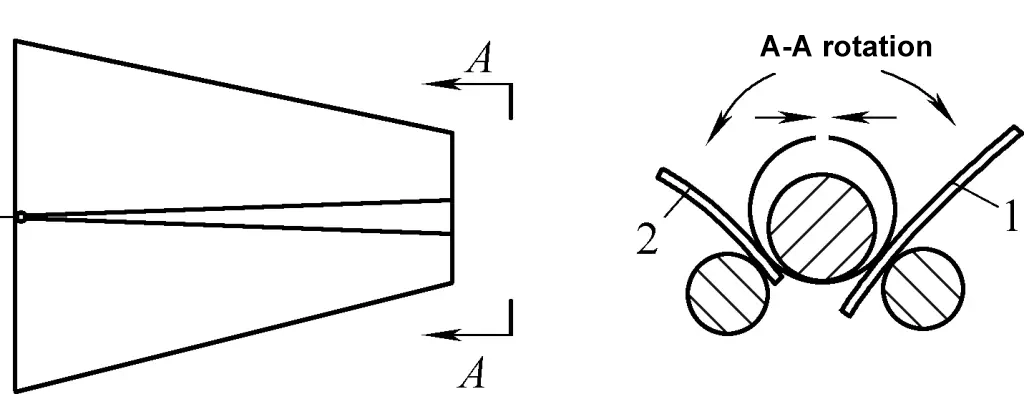

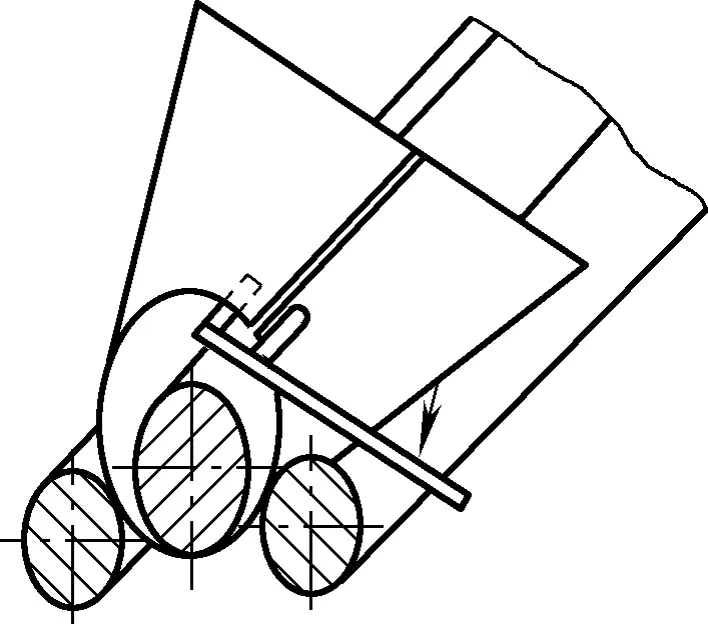

Según el número de rodillos de la máquina laminadora de chapas, hay tipos de tres rodillos y de cuatro rodillos; según la disposición de los rodillos, hay tipos simétricos y asimétricos, entre los cuales la máquina laminadora de chapas simétrica de tres rodillos es la más utilizada en la producción. La figura 1 muestra la estructura de la laminadora de chapa simétrica de tres rodillos.

Las especificaciones de la máquina laminadora de chapas se expresan por el grosor y la anchura máximos de la chapa de acero que puede laminar. Por ejemplo, una máquina laminadora de chapas de tres rodillos del tipo 19×2000 puede laminar una chapa de acero con un grosor máximo de 19 mm y una anchura máxima de 2000 mm.

1. Principios básicos del curvado de rodillos

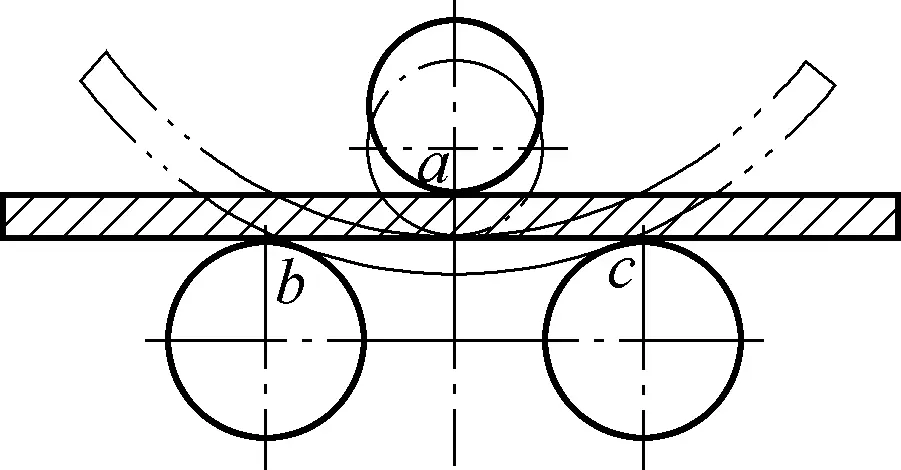

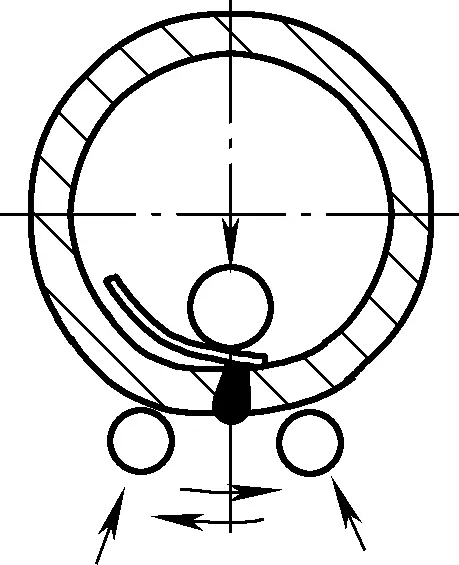

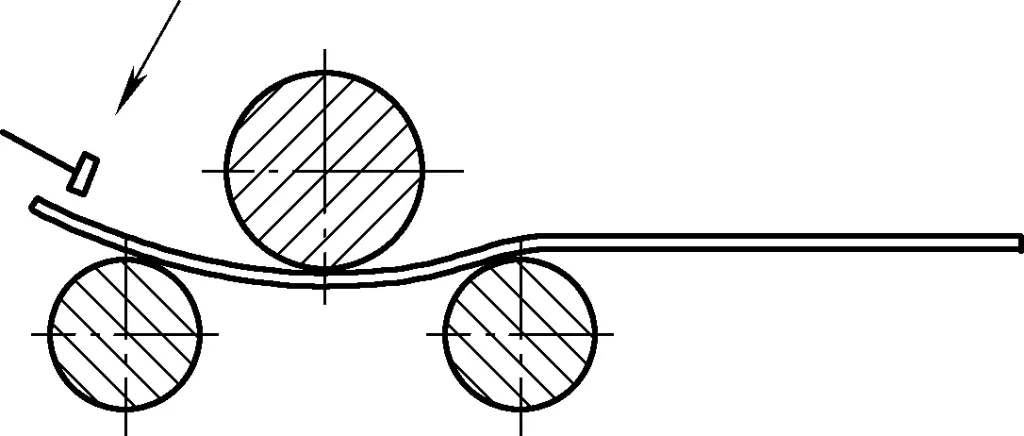

En la figura 2 se muestran los principios básicos del curvado de rodillos. Cuando la pieza en bruto se coloca estáticamente sobre los rodillos inferiores, su superficie inferior entra en contacto con los puntos más altos b y c de los rodillos inferiores, y su superficie superior acaba de entrar en contacto con el punto más bajo a del rodillo superior. En este momento, la distancia vertical entre los rodillos superior e inferior es exactamente igual al espesor del material.

Cuando los rodillos inferiores permanecen inmóviles y el rodillo superior desciende, o el rodillo superior permanece inmóvil y los rodillos inferiores ascienden, la distancia llega a ser inferior al espesor del material. Si los dos rodillos presionan continuamente, toda el área de la pieza en bruto enrollada formará una superficie curva lisa. Como los extremos de la pieza en bruto no se enrollan, permanecen rectos y deben tratarse al formar las piezas.

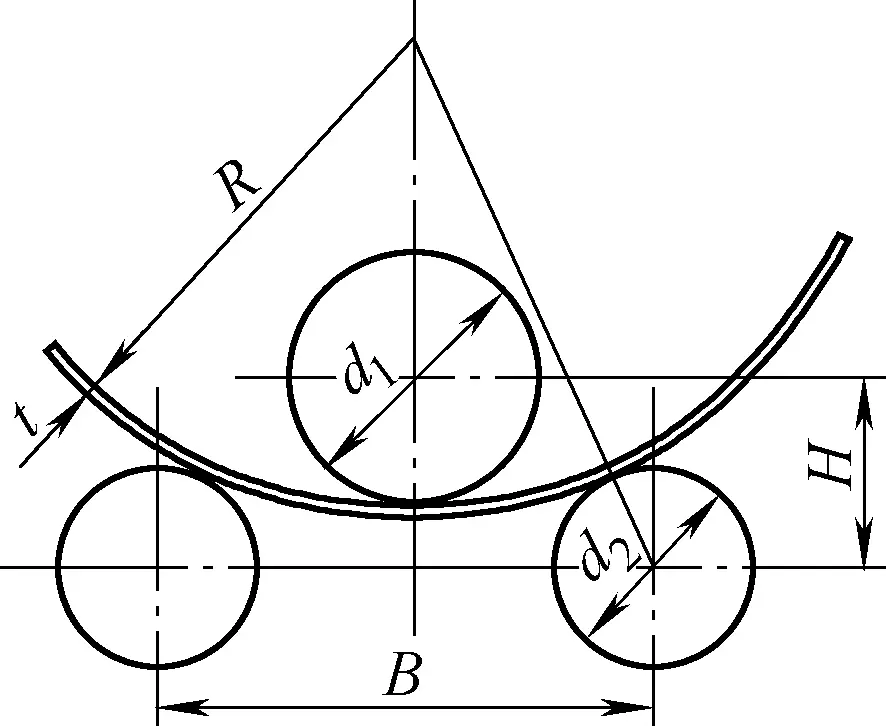

La curvatura obtenida tras el curvado depende de la posición relativa de los rodillos, del espesor de la chapa y de las propiedades mecánicas. Su relación puede expresarse aproximadamente mediante la siguiente fórmula (véase la figura 3):

(d2/2+t+R)2=(B/2)2+(H+R-d1/2)2

En la fórmula

- d1, d2 - diámetro de los rodillos (mm);

- t - espesor de la chapa (mm);

- R - radio de curvatura de la pieza (mm).

Las distancias relativas H y B entre los rodillos son ajustables para adaptarse a la curvatura de las piezas. Dado que cambiar H es más conveniente que cambiar B, generalmente se obtienen diferentes curvaturas cambiando H.

Dado que la cantidad de springback es difícil de calcular y determinar con precisión de antemano, la relación anterior no puede indicar con precisión el valor H requerido, sirviendo sólo como referencia para la laminación inicial. En la producción real, la mayoría de los ajustes se realizan mediante mediciones de prueba, ajustando gradualmente la posición del rodillo superior basándose en la experiencia hasta conseguir la curvatura deseada.

2. Pasos de funcionamiento de la máquina laminadora de placas

Los pasos de funcionamiento del laminadora de chapas de tres rodillos son: en primer lugar, levantar el rodillo superior, ajustar la distancia entre los rodillos inferiores en función del grosor de la pieza en bruto y minimizar la distancia dentro de la fuerza de flexión admisible del rodillo superior.

Debido a la dificultad de ajuste, generalmente la distancia del rodillo inferior se selecciona razonablemente en función del grosor de la pieza en bruto. Cuando el grosor de la pieza en bruto es inferior a 4 mm, la distancia es de 90~100 mm; cuando el grosor de la pieza en bruto es de 4~6 mm, la distancia es de 110~120 mm.

Coloque la pieza en bruto en los rodillos inferiores, cubriendo los dos rodillos inferiores, luego baje el rodillo superior según el rollo requerido radio de curvaturaA continuación, se pone en marcha la laminadora para hacer girar los rodillos, y la pieza en bruto se alimenta automáticamente para ser doblada y conformada. Levante el rodillo superior, y, finalmente, retire la pieza.

II. Técnica de laminación de cilindros

El material desplegado para el cilindro es rectangular, con generatrices paralelas y de igual longitud en su superficie. Al laminar en la laminadora de chapa, la trayectoria de la chapa es recta, y la velocidad de avance es constante, por lo que después de laminar, la unión en ambos extremos puede coincidir sin más. Como las generatrices son iguales, la presión del rodillo superior también es siempre igual.

Durante el proceso de laminado de cilindros, para garantizar la calidad de las piezas laminadas, el operario debe dominar los pasos y métodos de la operación de laminado de cilindros, y poseer ciertas capacidades para analizar y resolver los defectos de laminado de cilindros.

1. Pasos y métodos del laminado de cilindros

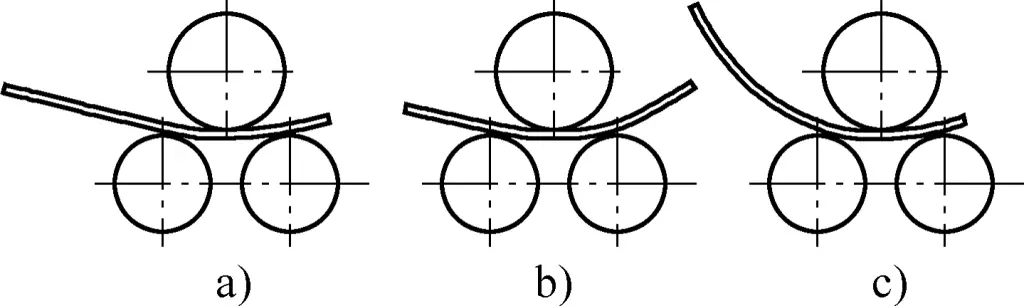

La operación de laminado se compone a grandes rasgos de cinco pasos: precurvado, carga, curvado del cilindro, soldadura de la costura y corrección del redondeo. La figura 4 muestra el proceso de laminado de cilindros.

a) Plegado a presión

b) Curvado de rodillos

c) Repetir

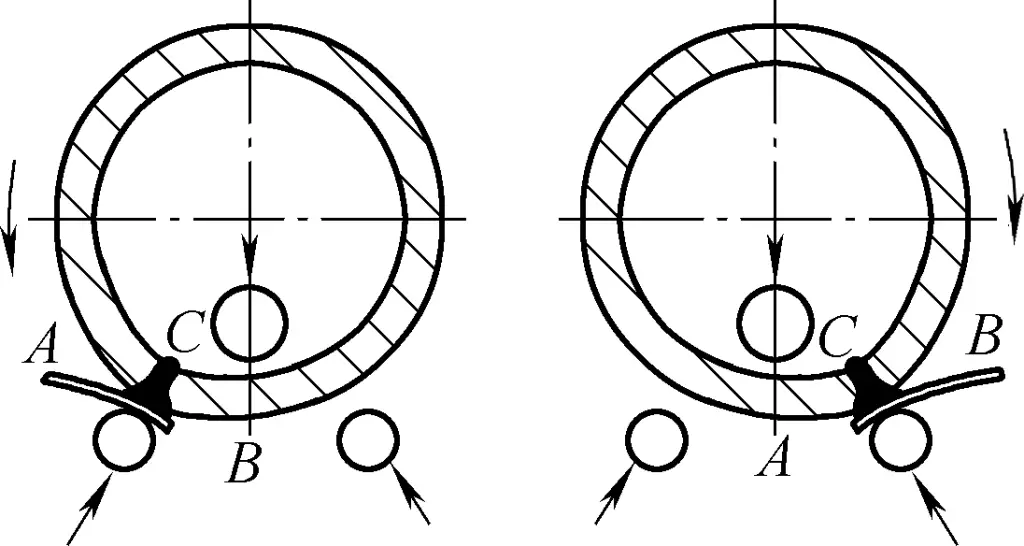

(1) Precurvado

Como puede verse en la figura 4, cuando se dobla la chapa de acero en la laminadora de chapas, debido a la disposición de los rodillos, hay una cierta distancia entre los dos rodillos inferiores, lo que deja un borde recto en ambos extremos de la chapa de acero que no puede laminarse. Por lo tanto, es necesario precurvar los bordes rectos.

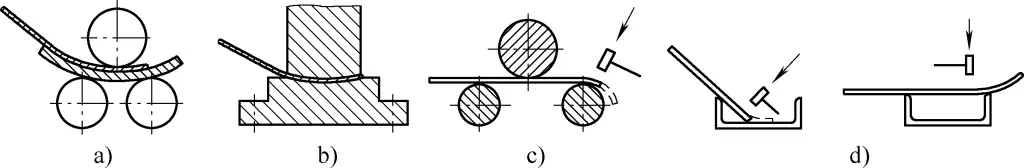

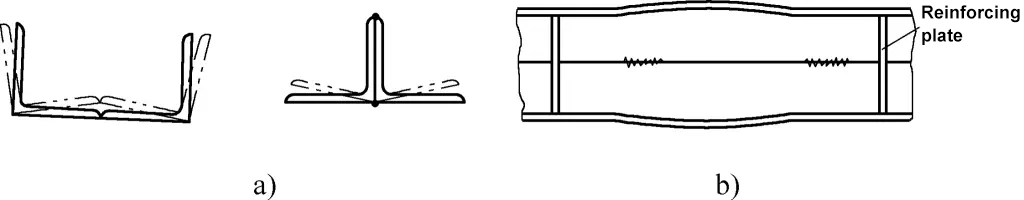

Existen muchos métodos de precurvado que pueden seleccionarse en función del proceso de producción real. La figura 5a muestra el método de precurvado de los extremos sobre una chapa de soporte, en el que primero se dobla una chapa de acero gruesa hasta conseguir la curvatura requerida y, a continuación, se coloca sobre ella la chapa de acero que se va a procesar para precurvar los extremos. La figura 5b muestra el método de precurvado de los extremos de la chapa de acero mediante el uso de matrices de prensado en una máquina de prensado.

a) Precurvado en la laminadora de chapas

b) Precurvado con prensa

c), d) Precurvado manual

Las figuras 5c y 5d muestran los métodos de precurvado manual adecuados para piezas delgadas y pequeñas, estrechas o de lotes pequeños. La figura 5c ilustra el precurvado manual del cabezal con un mazo en la laminadora de chapas. Durante el precurvado, el rodillo superior debe apretarse adecuadamente para evitar rebotes, y el orden de martilleo debe ser gradualmente de fuera hacia dentro para evitar secciones rectas.

La figura 5d muestra el precurvado utilizando acero estructural, que puede ser acero en canal o viga en I. El precurvado de los extremos de la chapa de acero debe comprobarse con una plantilla conformada para garantizar que cumple los requisitos de curvatura de la pieza; de lo contrario, es difícil o incluso imposible volver a conformar los extremos después del conformado.

(2) Carga

Después de doblar previamente los extremos del material, colóquelo entre los rodillos superior e inferior, ajuste el rodillo superior hacia abajo para presionar ligeramente la placa de acero y, a continuación, realice la alineación.

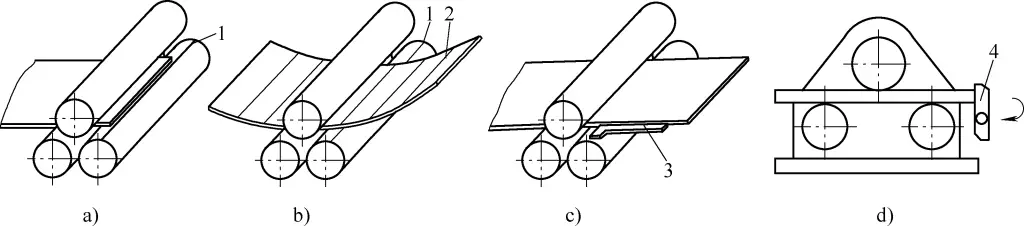

Hay muchas formas de alinear, como alinear el extremo de la placa con la línea de marcado axial del rodillo inferior, como se muestra en la figura 6a. O trazando unas generatrices rectas paralelas al extremo de la placa de acero, y alineándolas con las líneas de marcado de los rodillos durante la carga, asegurándose de que las generatrices de flexión coinciden o permanecen paralelas. Durante la proceso de curvado de rodillosLa alineación de la placa de acero también puede comprobarse en cualquier momento, como se muestra en la figura 6b.

a) Utilización del extremo de la placa para la alineación

b) Utilización de líneas de flexión trazadas para la alineación

c) Utilice una escuadra de 90° para alinear

d) Utilizar el tope de material para el posicionamiento

1-Marcación axial en el rodillo

2-Línea de base de flexión

3-90° cuadrado

4-Parada de material

Utilizando la marca axial del rodillo como referencia, mida ambos lados de la chapa de acero con una escuadra de 90°, que también es un método de alineación, como se muestra en la figura 6c. Además, puede instalarse un tope de material específico en la laminadora de chapas para comprobar la alineación de la pieza en bruto, como se muestra en la Figura 6d.

Los métodos de alineación anteriores pueden utilizarse solos o simultáneamente para lograr una alineación más precisa.

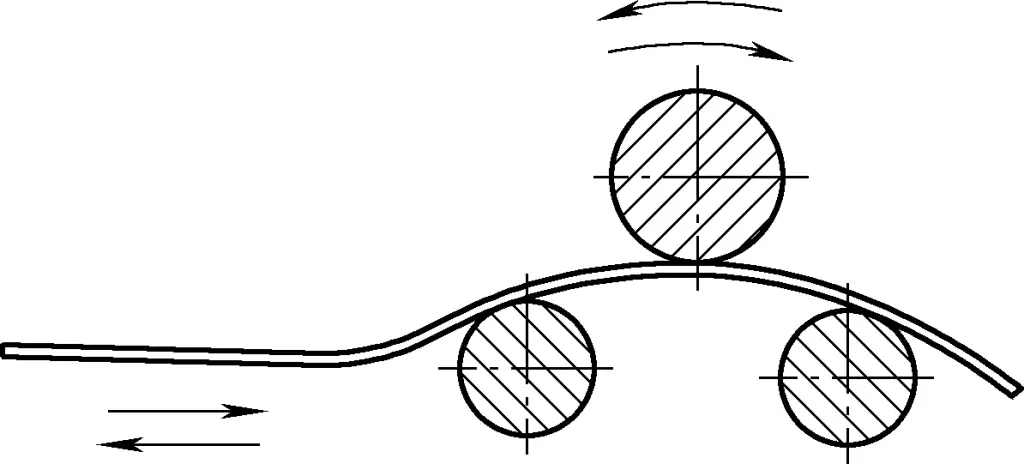

(3) Curvado de rodillos

Una vez alineada la chapa de acero, se puede accionar la laminadora de chapas para realizar el curvado de rodillos. El curvado de rodillos debe realizarse de forma progresiva, es decir, cada vez el rodillo superior debe ajustarse ligeramente hacia abajo, y después de rodar una vez, ajustar de nuevo, repitiendo el proceso hasta conseguir la curvatura deseada.

El uso del método progresivo para el curvado de rodillos puede reducir el endurecimiento por deformación en frío del material y evitar posibles grietas o fracturas causadas por una tensión global excesiva. El recocido puede utilizarse para eliminar el endurecimiento por trabajo en frío severo de las piezas.

(4) Soldadura por costura

Una vez terminado el curvado, si la calidad del cordón es buena, se puede proceder a la soldadura del cordón. La soldadura de la costura suele implicar dos pasos: primero, inspeccionar la calidad de la costura y, si es apta, soldarla por puntos, y finalmente realizar la soldadura. La soldadura por puntos suele realizarse en la máquina de laminado de chapa, mientras que la soldadura puede realizarse en la máquina de laminado de chapa o en otro lugar, dependiendo de la estructura de la pieza de chapa que se esté procesando.

De hecho, antes de soldar por puntos las costuras, suele haber varios defectos, como desalineación, desajuste y huecos desiguales. Estos defectos suelen corregirse directamente en la laminadora de chapas mediante un puente grúa (comúnmente conocido como puente grúa). Entre los métodos de corrección habituales se incluyen principalmente:

1) Corrección de la desalineación con ligero desajuste.

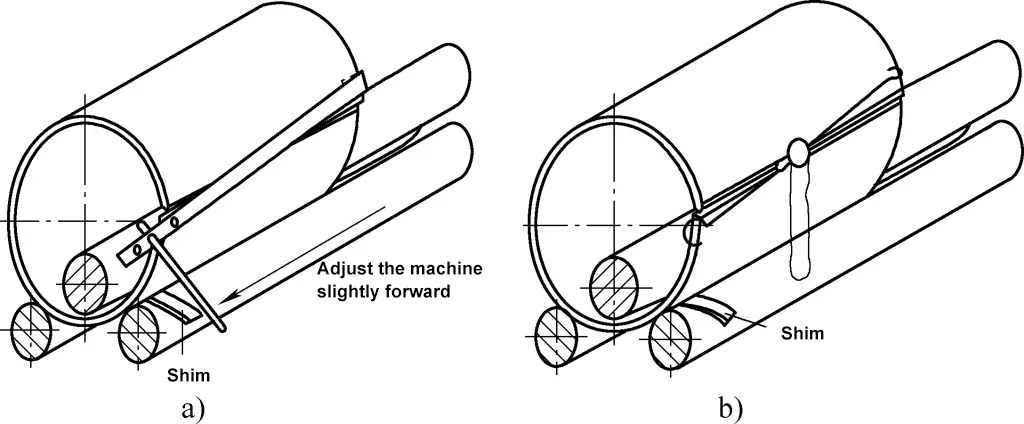

En primer lugar, gire la costura longitudinal a una posición conveniente para la operación. Para corregir los defectos de desalineación, se puede utilizar cualquiera de los siguientes métodos solos o combinados: levantar ligeramente el rodillo superior, presionar con acero redondo en forma de F, levantar ligeramente y mover hacia la derecha con la grúa, y girar la costura hacia abajo; para defectos de desalineación leves, se puede colocar una almohadilla larga a lo largo del rodillo inferior en la desalineación que sobresale, o se puede mover la grúa hacia atrás, aplicando torsión con acero redondo en forma de F mientras se mueve. A continuación, se puede corregir el ligero desajuste. Como se muestra en la figura 7.

2) Corrección del desajuste mayor.

Este tipo de defecto se debe a un posicionamiento incorrecto de la placa durante el laminado inicial. El método de posicionamiento consiste en alinear el borde del extremo de la chapa con el contorno de un rodillo. Métodos de corrección (véanse las figuras 8a, b, para simplificar, aquí sólo se asume el caso sin desalineación): en primer lugar, se enrolla una tira larga en el rodillo inferior en el desajuste que sobresale, en este punto el desajuste se corrige básicamente y, si es necesario, se pueden realizar ajustes finos con acero plano con gancho o un taco de cadena.

a) Ajuste con almohadillas o acero plano con gancho

b) Ajuste con pastillas o bloque de cadena

3) Corrección de defectos integrales.

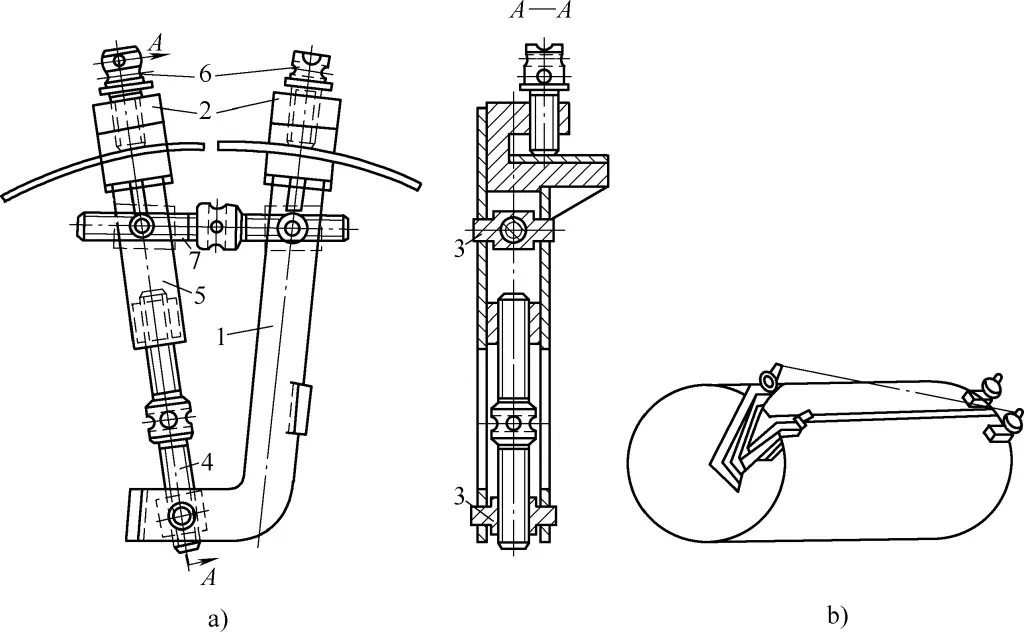

Para defectos integrales con desalineación, desajuste o huecos desiguales, se puede utilizar un dispositivo de tensión de tornillo de palanca (o soporte de empuje) para el ajuste, como se muestra en la figura 9a. La figura 9b es un diagrama esquemático del método de ajuste del desajuste.

En primer lugar, se coloca el dispositivo de tensión del tornillo de palanca (o soporte de empuje) en el extremo del cilindro, se coloca previamente el tornillo de tensión o soporte de empuje 7 en una posición adecuada para el ajuste de la holgura, se sujeta el tornillo 6 para hacerlo integral con el cuerpo del cilindro, se gira el tornillo de tensión o soporte de empuje 7 para reducir o ampliar la holgura de la costura, y se gira el tornillo de tensión o soporte de empuje 4 para ajustar la desalineación de la costura.

El número de dispositivos de tensión de tornillo de palanca (o soporte de empuje) utilizados puede seleccionarse en función de la rigidez y el tamaño del cilindro que se está ajustando. Si hay un desajuste, pueden colocarse dos abrazaderas en ambos extremos del cilindro, complementadas con herramientas de tensión como un bloque de cadena.

1, 5-Palancas

2-Pinza en forma de arco

3-Tuercas

4, 7-Tensión o tornillo de soporte de empuje

6-Tornillo de apriete

(5) Corrección de la redondez

Después de soldar la pieza cilíndrica, suele ser necesario corregir su redondez. En la producción, la corrección de la redondez puede hacerse manualmente con un martillo grande, o en la laminadora de chapas utilizando métodos como la colocación de almohadillas, lo que no solo mejora la eficiencia, sino que también reduce la intensidad de mano de obra.

Durante la operación, las almohadillas deben tener un grosor de 3-8 mm y una anchura de 40-60 mm, seleccionados en función del grado de deformación. Además, durante el proceso de corrección, la elevación del rodillo superior debe controlarse con flexibilidad para evitar dañar las zonas no deformadas.

El prensado del rodillo superior debe seguir el principio de "empezar a presionar antes de entrar en la zona de deformación a sobrepresión, y liberar a presión normal antes de salir de la zona de deformación." Si la operación es realizada por varias personas, se debe designar a una persona para dirigir, asegurando la cooperación coordinada. Los métodos de corrección de la redondez para diversas deformaciones son:

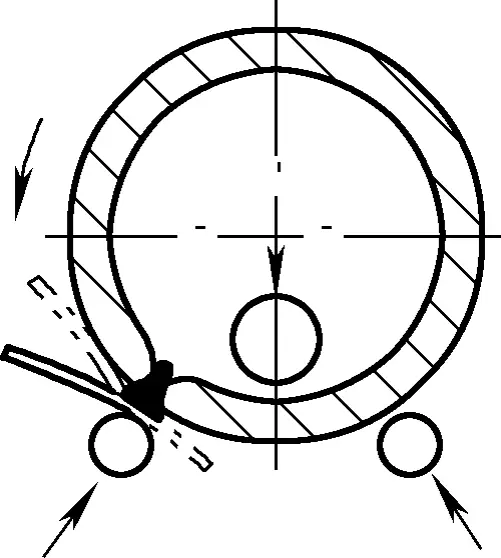

1) Corrección de redondez para esquinas interiores de longitud completa o segmentos rectos.

Al corregir la zona de deformación, presione progresivamente el rodillo superior en el orden de "bajo-presión-presión normal-sobre-presión", y gire a izquierda y derecha repetidamente unas cuantas veces para eliminar básicamente los segmentos festoneados o rectos. A continuación, realice un acolchado secuencial en toda la longitud para lograr la redondez, como se muestra en la figura 10.

2) Corrección de la redondez cuando un extremo tiene un arco perfecto y el otro tiene esquinas interiores o segmentos rectos localizados.

El método consiste en presionar el rodillo superior a presión normal, girar y acolchar el punto más alto de la pieza deformada con una placa (el grosor de la almohadilla depende de la deformación). Gire una o varias veces para completar la corrección de la redondez, como se muestra en la figura 10.

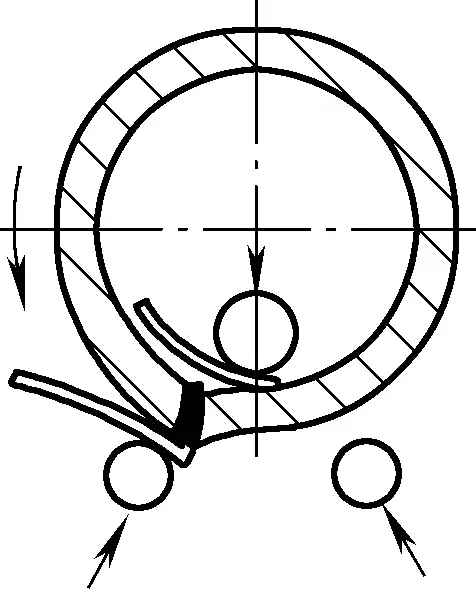

3) Corrección de las operaciones de redondeo de las secciones con ángulos exteriores o salientes en toda su longitud.

Método de operación: Girar el punto más alto de la pieza deformada por encima del eje del rodillo inferior, sobrepresionar el rodillo superior y, a continuación, cambiar a presión normal; Girar el punto más alto de la pieza deformada por encima del otro eje del rodillo inferior, sobrepresionar el eje del rodillo superior y, a continuación, cambiar a presión normal; Repetir la operación anterior varias veces para eliminar básicamente los ángulos externos o las secciones sobresalientes y, a continuación, corregir el redondeo presionando gradualmente a lo largo de toda la longitud, como se muestra en la figura 11.

4) Corregir las operaciones de redondeo de las secciones en las que un extremo está perfectamente arqueado y el otro presenta ángulos externos o salientes locales.

Método de operación: Añada el eje del rodillo superior a presión normal, gírelo hasta el punto más alto de la parte deformada de la almohadilla de la placa, gírelo una o varias veces para corregirla, como se muestra en la figura 11.

5) Corrección de las operaciones de redondeo de los salientes de soldadura puros.

Este tipo de corrección de la deformación no puede realizarse únicamente con una máquina curvadora de rodillos, el único método es utilizar el prensado de almohadillas. La zona deformada debe prensarse segmento a segmento para aumentar su presión. Para corregir las protuberancias de la soldadura, la almohadilla debe colocarse en la soldadura, sólo la soldadura debe ser presionada durante el prensado, de lo contrario, aparecerán segmentos rectos. En la figura 12, la línea de puntos doble de la derecha representa la almohadilla colocada demasiado pronto, la línea de puntos doble de la izquierda representa la almohadilla colocada demasiado tarde, y la línea continua representa la colocación correcta.

6) Corrección de las operaciones de redondeo de secciones con salientes locales y segmentos rectos.

Método de operación: Añada el eje del rodillo superior a la presión normal, gírelo para colocar la almohadilla de la placa en los puntos de deformación interna y externa, gírelo una o varias veces para corregirlo. Este método es más rápido que presionar por separado, como se muestra en la Figura 13.

2. Precauciones para las operaciones de curvado de rodillos

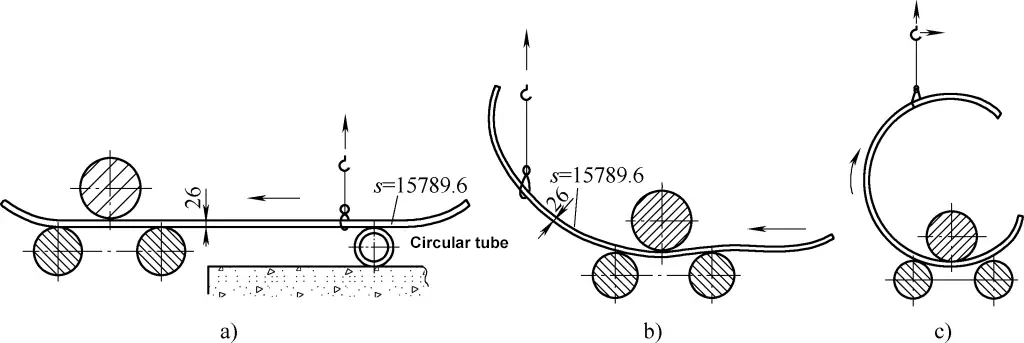

Durante la operación de curvado de rodillos, se debe prestar atención a la cooperación con otros equipos de procesamiento y herramientas auxiliares de acuerdo con la estructura de las piezas de chapa. A continuación se describen las precauciones operativas utilizando el ejemplo del curvado de un cilindro con un diámetro interior de ϕ5000mm y un espesor de chapa de t=26mm en una máquina curvadora de rodillos de 30mm×3000mm.

Esta placa cilíndrica no sólo es bastante gruesa, sino también bastante larga (la longitud expandida es de 15789,6 mm). Para desplazar la placa y evitar que se doble, se necesita una grúa. Para medir y controlar el tamaño del cilindro laminado, también se necesita una plantilla de medición.

(1) Cooperación de grúas

La figura 14a muestra la situación cuando el extremo trasero está cooperado con una grúa y tuberías durante la rodadura inicial; la figura 14b muestra la situación cuando el extremo delantero está cooperado con una grúa después de la rodadura inicial. Dado que la curvatura no es lo suficientemente grande en este momento, el gancho se encuentra dentro del cilindro.

A medida que los rodillos continúan girando y la grúa continúa elevándose y moviéndose hacia la derecha, la superficie curvada aumenta gradualmente (la rigidez de una superficie curvada con una gran curvatura es mayor que la de una curvatura pequeña). En este momento, la cooperación de la grúa se puede eliminar si la rigidez es alta, si no, la cooperación de la grúa sigue siendo necesaria. A medida que la superficie curva se forma gradualmente, el uso de la grúa depende del estado de rigidez de la superficie curva, como se muestra en la Figura 14c.

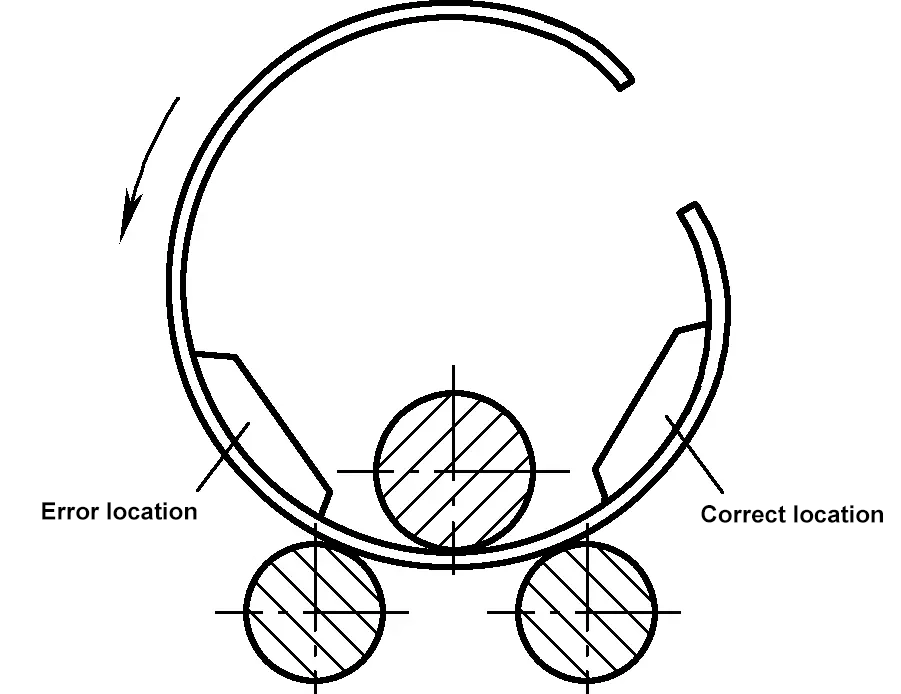

(2) Posición de la plantilla de medición

Después de enrollar la chapa gruesa en un círculo, el aumento de la rigidez hace que la cooperación de la grúa sea básicamente innecesaria, en este momento, la plantilla debe ser sujetada para comprobar la curvatura. Para acercarse a la curvatura real, la plantilla debe sujetarse en la parte libre que no está sometida a ninguna carga.

En la figura 15, el lado izquierdo muestra que bajo el peso colgante de la placa, la curvatura en este momento es mayor que la curvatura real, mientras que el lado derecho es más corto y está en estado libre, lo que refleja la curvatura real, por lo que la posición de medición de la izquierda es incorrecta y la de la derecha es correcta.

(3) Métodos de tratamiento del exceso de flexión

El rollo plegado conformado del cilindro debe realizarse gradualmente paso a paso, por lo que la cantidad de presión descendente del eje del rodillo superior también debe aplicarse paso a paso. Si la presión hacia abajo del eje del rodillo superior es demasiado grande, la curvatura del cilindro será menor que la curvatura de diseño, este fenómeno se denomina sobrecurvatura. Los principales métodos para tratar la sobrecurvatura son los siguientes.

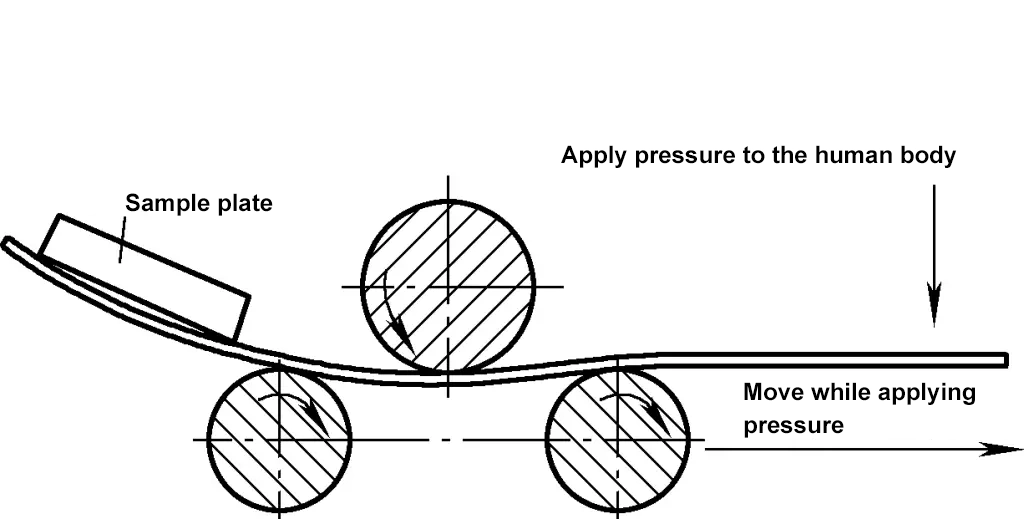

1) Método de presurización manual.

El método de presurización manual se utiliza a menudo para cilindros con grandes curvaturas. Durante la operación, utilice el eje del rodillo inferior como punto de apoyo, coloque una o dos personas en el extremo más alejado para aplicar presión, mueva la placa hacia atrás mientras aplica presión para lograr el propósito de liberar el arco, como se muestra en la Figura 16.

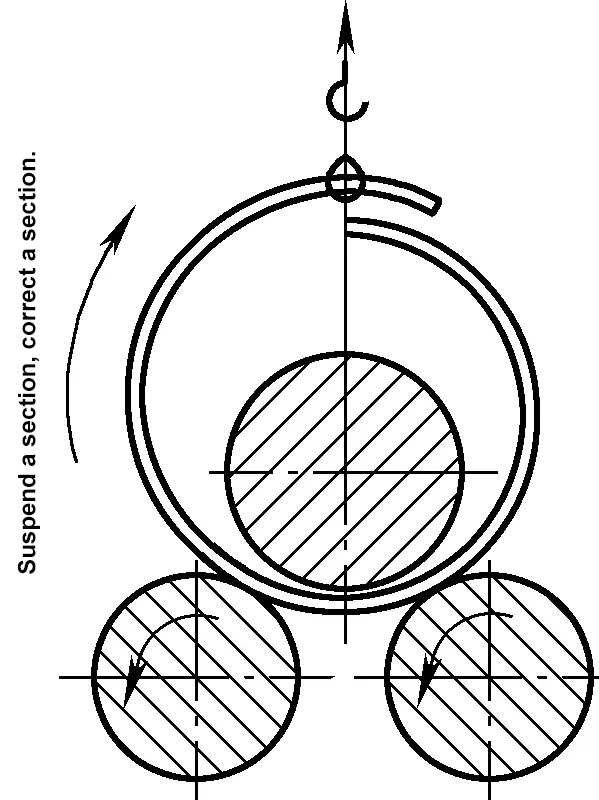

2) Método de elevación y enderezamiento.

El método de elevación y enderezamiento se utiliza a menudo cuando la curvatura está a punto de alcanzar la curvatura de diseño, pero se produce un exceso de curvatura debido a un mal funcionamiento. Opere utilizando una grúa para levantar el extremo superior para liberar el arco, levante una sección a la vez hasta que se libere toda la placa, luego levante el eje del rodillo superior de nuevo para volver a enrollar, como se muestra en la Figura 17.

3) Método de corrección del martillo.

La figura 18 muestra el método para corregir el exceso de arco del extremo. La causa puede ser el doblado previo del arco del extremo, o que el arco se haya producido al inicio del laminado. Utilice el eje inferior del rodillo como punto de apoyo y golpee con un martillo grande. Si sólo se ha doblado el arco final, golpee sólo el extremo. Si la zona cercana al extremo también está pasada, mueva la placa un poco hacia fuera y vuelva a golpear hasta que la plantilla coincida, como se muestra en la figura 18.

4) Método de contrapresión.

El método de contrapresión es adecuado para doblar en exceso cerca del final. Al liberar el arco, siga el principio de ligero a pesado, ruede hacia delante y hacia atrás unas cuantas veces para liberar el arco y, a continuación, dé la vuelta a la placa y ruede de nuevo, como se muestra en la figura 19.

5) Método de reducción de la presión.

Cuando se haya laminado una sección, visualmente o utilizando una plantilla para detectar un exceso de curvatura, detenga inmediatamente el laminado. Aparte de considerar los métodos anteriores, también se puede utilizar el método de reducción de presión y laminado inverso. Específicamente, elevar ligeramente el eje del rodillo superior, rodar en sentido inverso la sección doblada en exceso para liberar el arco, luego rodar el cilindro bajo una presión ligeramente menor para formar un cilindro con un radio ligeramente mayor, logrando el propósito de liberar el arco.

(4) Método para garantizar la consistencia de la curvatura posterior a la soldadura en la unión

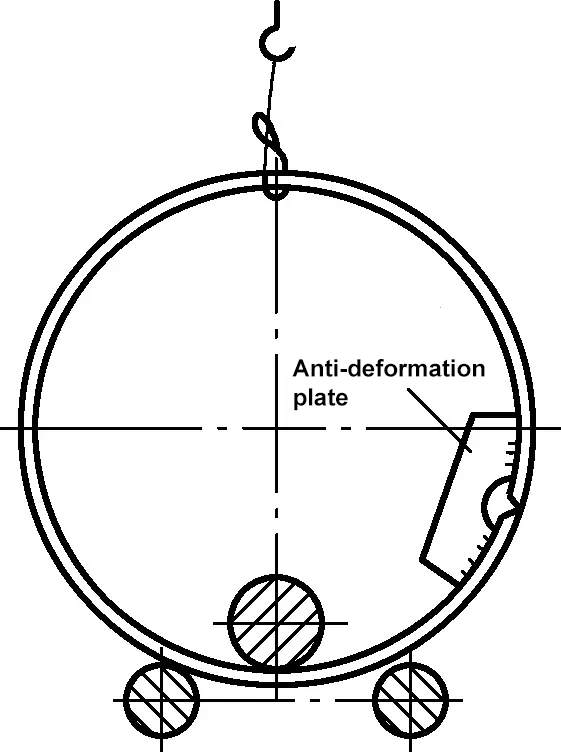

Durante el proceso de laminado, debido a la cooperación flexible de la grúa, el cilindro laminado puede no garantizar necesariamente la curvatura de diseño. Sin embargo, dado que los extremos se fijan en la plantilla en estado libre, los extremos deben tener la curvatura de diseño. Tras la soldadura de posicionamiento y la alineación, la curvatura de los extremos puede fijarse con placas de prevención de deformación de la soldadura de posicionamiento para garantizar que no se produzca ningún error significativo tras la soldadura, como se muestra en la figura 20.

(5) Métodos y secuencia de soldadura

En el caso de cilindros grandes, para facilitar la soldadura y controlar la cantidad de deformación de la soldadura, debe prestarse atención a la aplicación de un métodos de soldadura y secuencias razonables.

Después de colocar la placa de prevención de deformación de la soldadura en el interior, por lo general se debe levantar de la máquina de laminación con un lazo de cuerda autobloqueante, con la costura hacia abajo. Utilice varilla para soldar soldadura por arco (comúnmente conocida como soldadura por arco manual) para soldar la costura interior. Para evitar obstruir la soldadura por arco con varilla, la muesca central de la placa de prevención de deformaciones debe hacerse más grande para evitar deformaciones y no obstaculizar la soldadura.

Después de soldar el interior, gire la soldadura a una posición de operación adecuada, limpie el lado exterior y complete la soldadura posterior de acuerdo con los requisitos de soldadura.

(6) Limpieza del lugar de trabajo

A lo largo del proceso de operación, se debe prestar atención a la limpieza de impurezas, escamas de óxido, rebabas y otros residuos en la superficie de los ejes de los rodillos y las placas de acero. Durante el proceso de laminado, sople continuamente las escamas de óxido que caen y otros residuos de la placa de acero para evitar daños en la superficie de la pieza.

III. Técnicas de laminado para frustraciones cónicas

Los frustums cónicos pueden dividirse en frustums cónicos regulares y frustums cónicos oblicuos en función de la posición relativa de la línea central de los puertos. Las líneas centrales de ambos extremos coinciden en los frustums cónicos regulares, mientras que hay una cierta distancia entre las líneas centrales en los frustums cónicos oblicuos.

El material desplegado de los frustums cónicos regulares tiene forma de sector regular, con una longitud de arco menor en el extremo pequeño y una longitud de arco mayor en el extremo grande, formando una estructura de sector compuesta de arcos concéntricos. La forma del material desplegado de los frustums cónicos oblicuos es irregular (para más detalles, consulte el apéndice correspondiente).

Las diferentes características de los materiales desplegados de los frustos cónicos regulares y oblicuos dan lugar a métodos de laminado ligeramente diferentes.

1. Métodos de laminación de frustos cónicos

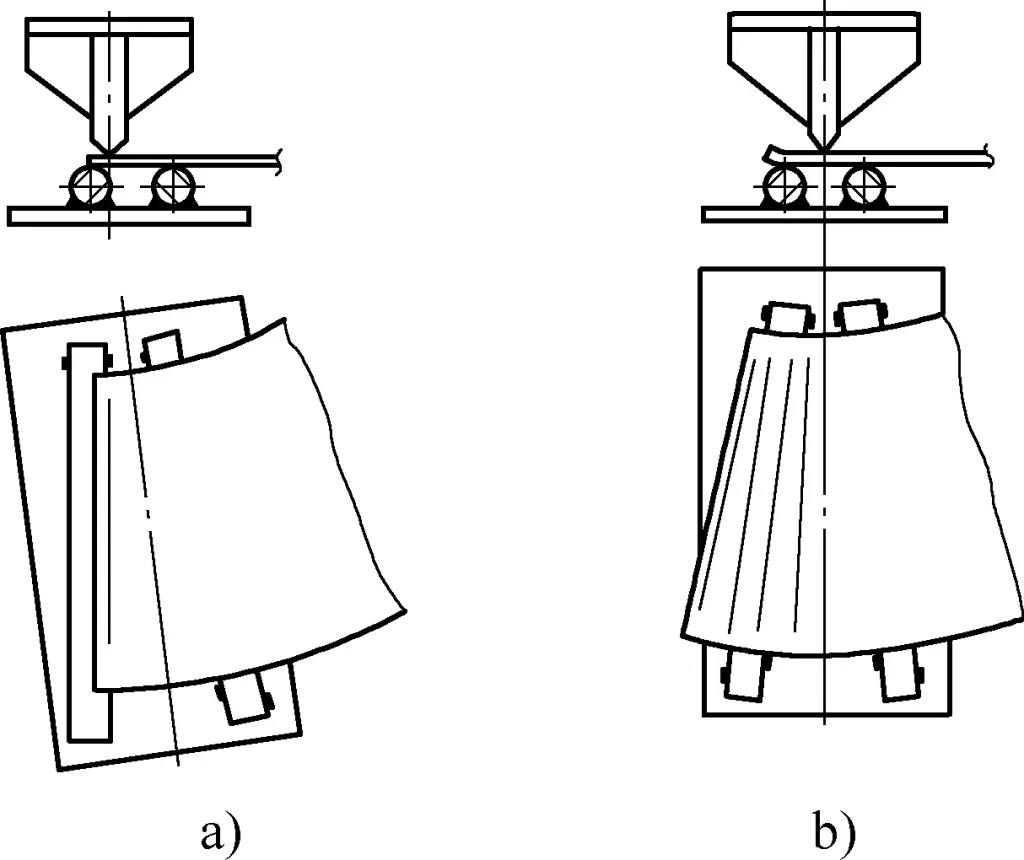

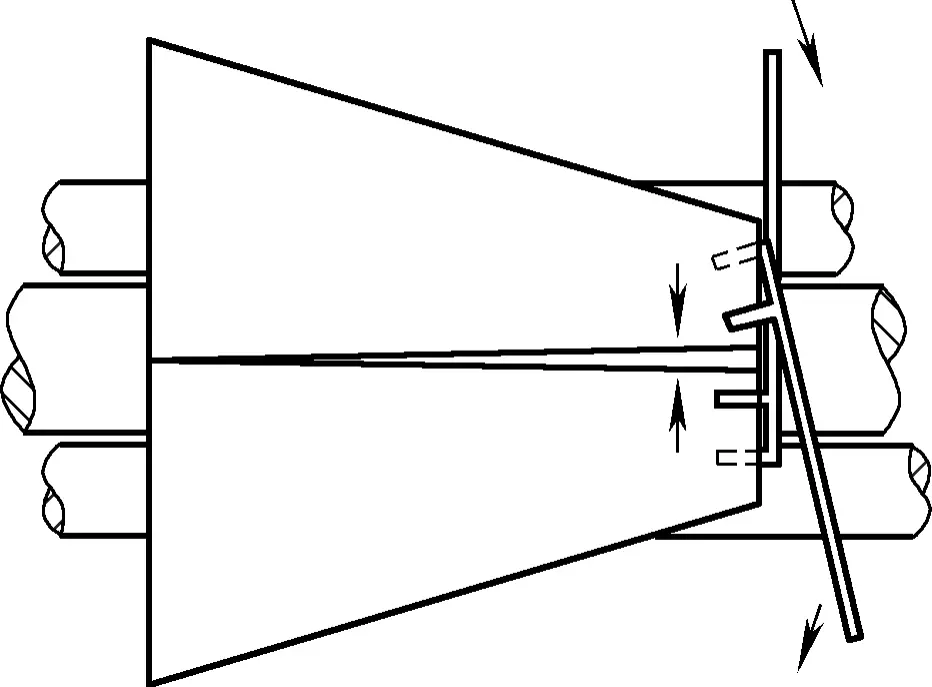

Teóricamente, siempre que las líneas centrales del eje del rodillo superior y de los ejes del rodillo inferior se ajusten a una posición inclinada, y la línea de presión de laminación coincida siempre con la generatriz del material desplegado en forma de sector, se podrá laminar el frustum cónico, como se muestra en la figura 21.

En la práctica, para conseguir el laminado de un frustum cónico, la velocidad de avance de la pieza en bruto en ambos extremos debe ser diferente debido a las distintas longitudes desplegadas de ambos extremos del frustum cónico. Por lo tanto, durante el proceso de laminado, se requieren diferentes velocidades de laminado en ambos extremos: el extremo más largo debe laminar más lentamente, y el extremo más corto debe laminar más rápidamente.

Dado que la pieza en bruto se somete simultáneamente al laminado de tres ejes de rodillos, que suelen ser cilíndricos, es imposible alcanzar diferentes velocidades simultáneamente. Para resolver este problema, la pieza en bruto puede dividirse en varias regiones a lo largo de la dirección de laminado y laminarse en segmentos.

El laminado de los frustos cónicos es similar al de los cilindros, comenzando con el precurvado (el método de precurvado es el mismo que el de las piezas cilíndricas, pero las piezas precurvadas deben ser paralelas a la generatriz de la pieza en bruto, como se muestra en las figuras 22a y 22b, que ilustran las posiciones del primer punto de curvado y de los siguientes durante el precurvado del frustro cónico), seguido del laminado. Los métodos comúnmente utilizados para laminar piezas cónicas en la producción son los siguientes.

(1) Método de alimentación rectangular

El método de alimentación rectangular es un método de procesamiento aproximado para frustraciones cónicas, utilizado principalmente para procesar superficies cónicas con una conicidad pequeña. La figura 23 muestra el método de laminado para la alimentación rectangular de piezas cónicas.

a) En blanco

b) Alimentación rectangular

c) Piezas cilíndricas laminadas

d) Piezas cónicas aproximadas después del laminado

Durante la operación, coloque primero la línea central OH del rectángulo AEFD como se muestra en la Figura 23b, y avance hacia ambos lados para desenrollar la forma cilíndrica, asegurando la rectitud de la generatriz del segmento central. En este punto, las cuatro esquinas sobresaldrán hacia fuera, especialmente en los puntos A y D, como se muestra en la figura 23c.

A continuación, posicionar según AB y CD y alimentar para laminar ambos lados hacia dentro, asegurando la rectitud de la generatriz de ambos lados, laminando así partes cónicas, como se muestra en la Figura 23d. La esencia de este método es dividir en tres regiones para el laminado. La pieza en bruto debe colocarse en la misma posición a lo largo del eje del rodillo durante el laminado; de lo contrario, la curvatura de las piezas laminadas no cumplirá los requisitos si se desplaza a izquierda o derecha.

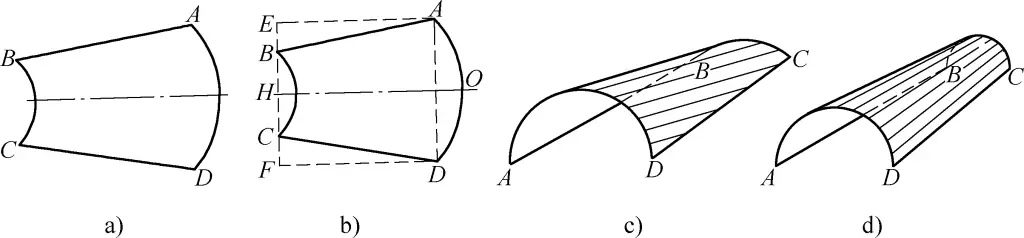

(2) Método de laminación por zonas

El método de laminado por zonas también es un método de procesamiento aproximado para frustraciones cónicas y puede utilizarse para procesar todas las frustraciones cónicas. La figura 24 muestra el método de laminado por zonas para piezas cónicas.

En primer lugar, divida la pieza en bruto para laminar frustraciones cónicas en secciones como se muestra en el diagrama. Durante el laminado, alinee primero el rodillo superior con la línea 5-5′ para laminar hasta que el extremo grande alcance el punto 4; a continuación, alinee el rodillo superior con la línea 4-4′ para laminar hasta que el extremo grande alcance el punto 3. Por último, complete el enrollado de cada zona siguiendo los pasos anteriores.

El objetivo de la zonificación es reducir la diferencia de longitud de curva entre ambos extremos de las zonas, haciendo que las piezas cónicas sean aproximadamente cilíndricas durante el laminado. A continuación, compensar la diferencia de velocidad entre ambos extremos mediante la rotación de la pieza en bruto entre varias partes para garantizar la precisión de las piezas laminadas.

La práctica ha demostrado que cuanto más pequeñas son las zonas, cuantas más veces se gira la pieza en bruto durante el laminado, mejor es la calidad. Sin embargo, no es necesario un exceso de zonas; el número de zonas debe determinarse en función del tamaño y la conicidad de las piezas.

La figura 25 muestra un frustum cónico oblicuo y su diagrama desplegado. El método de laminación del frustum cónico oblicuo es el siguiente:

- Divida el material desplegado en cuatro zonas. Los dos extremos marcados por las líneas 1-3 son medias zonas cada uno, y las líneas 3-7, 7-7 y 7-3 son zonas completas cada una;

- Siga el método de enrollado por zonas, empezando por los dos extremos y luego por el centro, enrollando varias veces, pasando suavemente de una zona a otra y comprobando con una plantilla en todo momento para evitar enrollar demasiado;

- Durante el laminado, en función de la posición de cada generatriz y de las condiciones de cada zona, se puede subir o bajar el rodillo superior en cualquier momento, y desplazar la pieza en bruto hacia delante o hacia atrás, o moverla hacia el extremo pequeño o hacia el extremo grande, para garantizar que la línea de presión de laminado coincida siempre con la generatriz del material desplegado en forma de sector. Sólo entonces puede laminarse un frustum cónico oblicuo que se ajuste plenamente a la forma del diseño.

Durante el laminado de frustums cónicos, a veces al principio del laminado, el extremo pequeño está obstruido y la pieza en bruto aún no forma una curvatura, lo que dificulta su movimiento. La solución es utilizar una palanca para mover el extremo grande, como se muestra en la figura 26a.

Cuando el laminado está próximo al conformado, a veces el frustum no gira. Además de levantar ligeramente el rodillo superior, también se puede utilizar una palanca para desplazar el extremo grande del frustum hacia el exterior, como se muestra en la figura 26b.

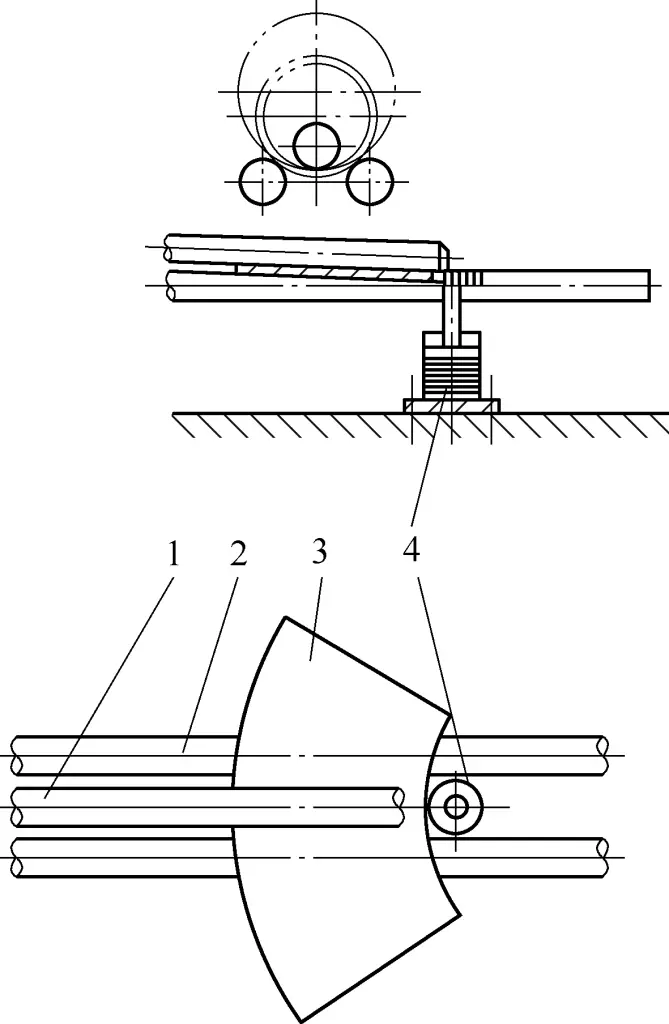

(3) Método de alimentación por rotación

El método de alimentación rotativa es un método relativamente preciso para procesar frustums cónicos, utilizado principalmente para procesar frustums cónicos derechos. Los frustos cónicos oblicuos también pueden utilizarse selectivamente en determinados segmentos en función de la situación real. La figura 27 es un diagrama esquemático de la utilización del método de alimentación rotativa para enrollar un frustum cónico. El principio de funcionamiento consiste en añadir ruedas guía en los extremos grande y pequeño de la pieza en bruto para hacer que la chapa gire y se alimente, asegurando que la línea de laminación coincida básicamente con la generatriz del frustum cónico.

1-Máquina excavadora

2-piezas de trabajo

Rueda de 3 guías

Rueda guía de 4 extremos

5-Centro de balanceo superior

Centro de balanceo de 6 lados

(4) Método de deceleración del extremo pequeño

El método de desaceleración del extremo pequeño también es un método relativamente preciso para procesar frustos cónicos, utilizado principalmente para procesar frustos cónicos derechos. Los frustums cónicos oblicuos también pueden utilizarse selectivamente en determinados segmentos en función de la situación real. La figura 28 es un diagrama esquemático de la utilización del método de deceleración de extremo pequeño para enrollar un frustum cónico. El principio de funcionamiento consiste en añadir un dispositivo de desaceleración por fricción en el extremo pequeño de la pieza en bruto, aumentando la resistencia y, por tanto, ralentizando el extremo pequeño de la pieza en bruto.

1-Rollo superior

Rollo de 2 caras

3 en blanco

4-Dispositivo de desaceleración

2. Métodos de corrección de defectos en operaciones de frustum cónico

Los problemas que surgen durante el laminado de frustums cónicos pueden corregirse utilizando los siguientes métodos.

(1) Tratamiento de los defectos de soldadura de la costura

Después de formar el frustum cónico oblicuo, el siguiente paso es la soldadura de posicionamiento de la costura longitudinal. Generalmente, para los componentes de chapa gruesa de especificaciones de gran tamaño, la soldadura de posicionamiento se realiza directamente en la laminadora de chapa; para los componentes de chapa fina de pequeño tamaño, a veces los componentes pueden retirarse de la laminadora de chapa y posicionarse en una plataforma, y luego volver a la laminadora de chapa para el redondeo o redondearse directamente en la plataforma.

Al realizar la soldadura de posicionamiento de la costura longitudinal en la laminadora de chapas, se utilizan diferentes métodos de tratamiento para diferentes defectos de costura longitudinal de frustraciones cónicas oblicuas. Los principales métodos se resumen a continuación:

1) Método de gestión de grandes huecos de costura de longitud completa.

Un hueco grande en toda la costura indica una curvatura insuficiente. Si la separación es grande, baje ligeramente el eje del rodillo superior y gírelo una vez para reducir la curvatura, estrechando así la separación, como se muestra en la Figura 29a; si la separación es ligeramente grande, gire la junta a una posición adecuada y presione ligeramente hacia abajo el eje del rodillo superior para estrechar la separación, como se muestra en la Figura 29b.

2) Método para tratar grandes huecos de costura en un extremo.

Este defecto se debe a que el eje del cilindro superior es desigual, lo que provoca una gran presión en el extremo inferior y una pequeña presión en el extremo superior. Los principales métodos para tratar este defecto son:

① Método de relleno. Durante el funcionamiento, fije primero la soldadura de posicionamiento en el extremo izquierdo donde la separación sea adecuada y, a continuación, utilice el método de acolchado en el extremo derecho para reducir la separación. Si la separación es pequeña, añada acolchado en un lado; si la separación es grande, añada acolchado en ambos lados.

El método para añadir acolchado en ambos lados es el siguiente: primero se enrolla una tira en el lado derecho, asegurándose de que se enrolla un poco más. El objetivo es evitar que la tira pierda la cabeza al volver a apretar el acolchado del lado izquierdo. Después de acolchar ambos lados, presione hacia abajo o levante el eje del rodillo superior adecuadamente en función del tamaño del hueco, como se muestra en la figura 30.

② Método de acero redondo en forma de F doble. Durante la operación, sujete acero redondo en forma de F en los extremos de las dos placas de unión y presione con fuerza para reducir la separación, como se muestra en la figura 31.

③ Método de sobrepresión. Durante el funcionamiento, fije firmemente un extremo con soldadura de posicionamiento. Si la separación en el otro extremo no es grande, utilice el eje del rodillo superior para aplicar sobrepresión; si la separación es grande, aplique sobrepresión con el eje del rodillo superior mientras gira a izquierda y derecha para evitar que la presión excesiva se concentre en un área, causando una deformación no suave. Este método es eficaz y ahorra más trabajo que los dos anteriores.

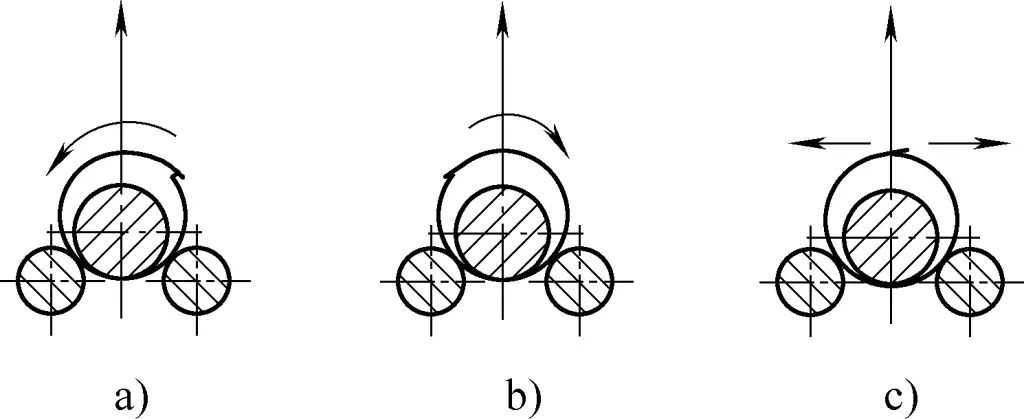

3) Método de manipulación de costuras completas solapadas.

La superposición de juntas de longitud completa indica una curvatura excesiva. El método de tratamiento consiste en levantar el eje del rodillo superior y girar el cilindro como muestran las flechas de las figuras 32a o 32b en función de la posición de la junta. Esto, combinado con el propio peso del cilindro, aumentará el radio de curvatura y reducirá el solapamiento. Alternativamente, gire el cilindro hacia arriba como se muestra en la figura 32c, levante el eje del rodillo superior y utilice el peso del cilindro para reducir el solapamiento.

4) Método para tratar pequeños huecos de costura de longitud completa.

Los pequeños huecos en las costuras longitudinales también indican una curvatura excesiva. El principal método de tratamiento es el mismo que para las costuras longitudinales solapadas.

5) Método para manipular un extremo con una separación adecuada y el otro extremo solapado o con una separación pequeña.

El método de tratamiento de este defecto consiste en soldar primero el extremo adecuado y, a continuación, levantar ligeramente el eje del cilindro superior en el otro extremo. A medida que se levanta el eje del rodillo superior, la cantidad de solapamiento se reduce gradualmente. Una vez que la holgura sea adecuada, fijarla con soldadura de posicionamiento.

6) Método para tratar bordes desalineados.

La desalineación se debe a que la generatriz no está paralela al eje del rodillo superior. Una desalineación menor puede corregirse manualmente, mientras que una desalineación mayor requiere acolchado. Coloque un acero plano debajo del eje del rodillo inferior en la esquina más larga; utilice acero plano fino para desalineaciones menores y acero plano grueso para desalineaciones mayores. Asegúrese de que el extremo sea romo para facilitar una entrada suave y coloque el acero plano en el borde para aumentar la fuerza de corrección, como se muestra en la figura 33.

Además, la rotación del cilindro para cambiar la posición de la costura en el eje de tres rodillos también puede corregir la desalineación.

7) Método para tratar la desalineación de bordes.

La desalineación de los bordes puede producirse tanto en el extremo como en el centro. El método de manipulación es el mismo. Durante la operación, utilice acero redondo en forma de F para levantar un extremo, creando intencionadamente una desalineación mayor, y corrija un punto a la vez, fijando con soldadura de posicionamiento a medida que avanza, como se muestra en la figura 34. Cambie la dirección de aplicación de la fuerza con el acero redondo en forma de F según sea necesario en función de la posición de la desalineación.

(2) Corrección del redondeo tras la soldadura

Después de soldar el frustum cónico, suele ser necesario corregir la redondez. En la producción, además de utilizar un martillo grande para la corrección manual, también se puede utilizar el acolchado en la laminadora de chapas. El método de corrección es el mismo que para las piezas cilíndricas.

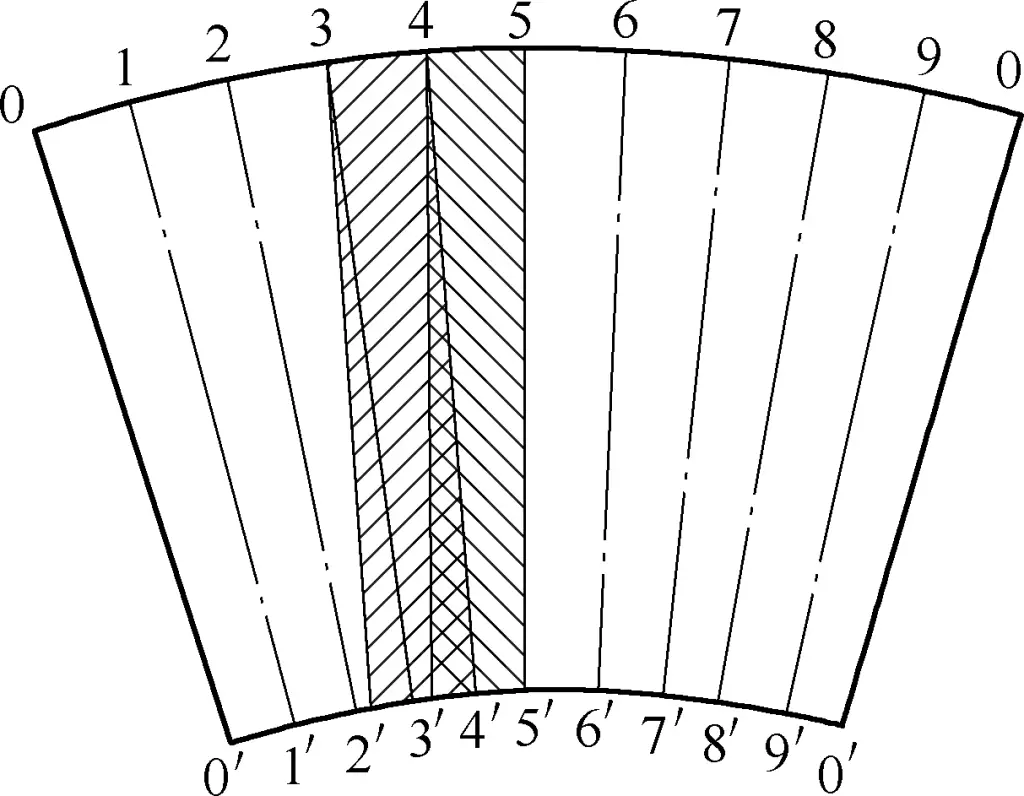

IV. Técnicas de laminado para piezas en espiral

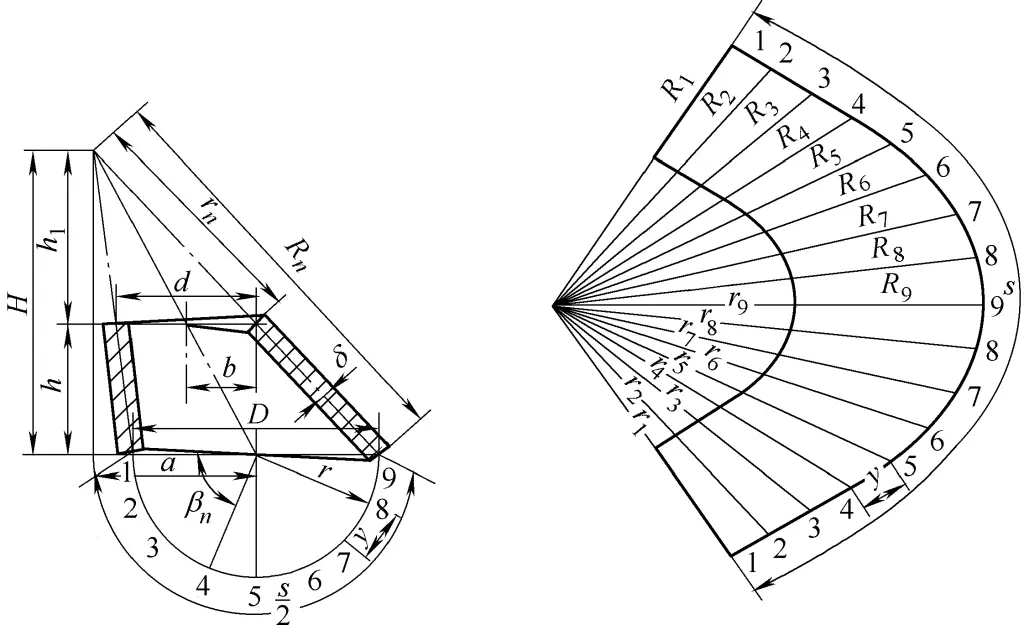

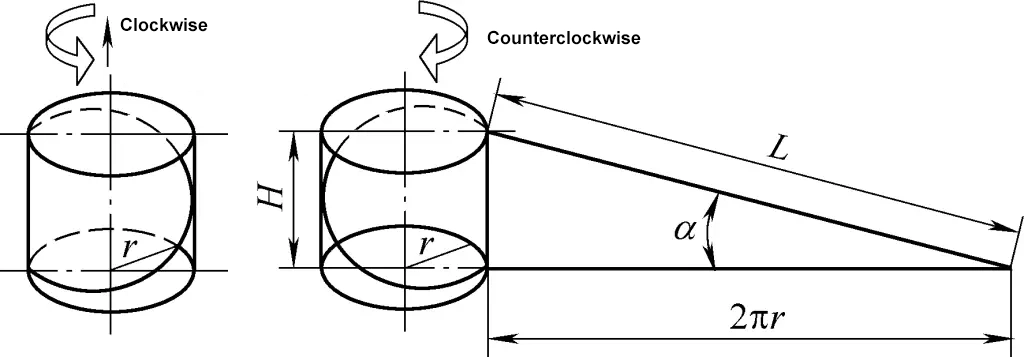

Las piezas en espiral (como peldaños de escalera en espiral, carriles guía en espiral, etc.) son uno de los componentes habituales de la chapa metálica. Pueden considerarse formadas a partir de un cuerpo cilíndrico recto cortando una tira de igual anchura a lo largo del ángulo de subida helicoidal α en su superficie, como se muestra en la Figura 35.

Por lo tanto, se puede ver que el ángulo de hélice del hilo α se puede calcular como α=arctan(H/2πr), donde los significados de los símbolos en la fórmula se muestran en la Figura 35.

Existen dos tipos de partes en espiral: las zurdas y las diestras. El método para distinguirlas es el siguiente: cuando la parte espiral se observa desde una posición frontal, si la parte visible se eleva de derecha a izquierda, es zurda; si la parte visible se eleva de izquierda a derecha, es diestra.

1. Operación de laminado y curvado de piezas en espiral

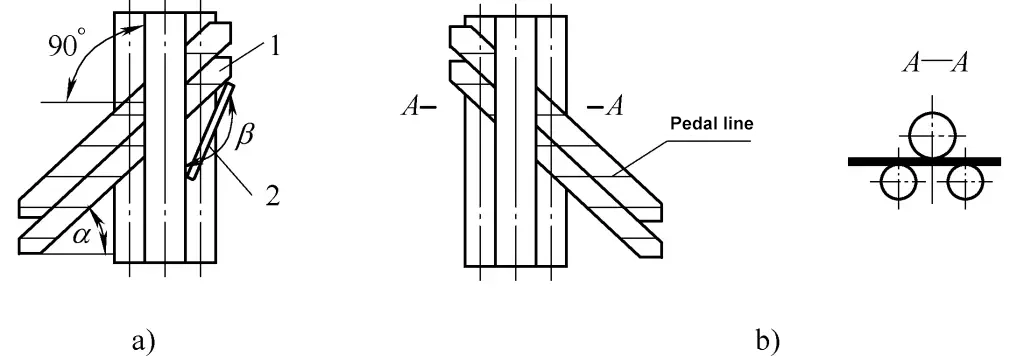

Según el principio de conformación de las piezas en espiral, se sabe que las piezas en espiral son en realidad una parte de un cilindro, por lo que el método de laminado es el mismo que el de un cilindro. La figura 36 muestra el diagrama esquemático de la operación de laminado y doblado de una pieza en espiral común: un panel lateral de escalera de caracol.

a) Zurdos

b) Diestro

1-Panel lateral de escalera de caracol

2-Plantilla de medición del ángulo de inclinación

El método de operación de laminado y curvado del panel lateral de la escalera de caracol es el mismo que el del cilindro, pero antes del conformado, el ángulo α entre el tocho y el eje del rodillo superior de la laminadora de chapas debe ser el ángulo de hélice de la escalera de caracol. El ángulo de colocación durante el laminado puede medirse con una plantilla, siendo el ángulo de la plantilla β=180°-α, como se muestra en la figura 36.

Durante el laminado, dependiendo de la longitud del panel lateral de la escalera de caracol y de las condiciones específicas de la laminadora de chapas, puede realizarse pieza a pieza o varias piezas simultáneamente.

2. Precauciones para las operaciones de laminado y plegado

Al realizar operaciones de laminado y plegado de piezas en espiral, deben tenerse en cuenta los siguientes puntos:

1) Para las piezas en espiral con diferentes direcciones, durante las operaciones de laminado y doblado, el tocho puede colocarse en la laminadora de chapa desde cualquier lado, pero su ángulo de colocación no debe cambiarse arbitrariamente. Consulte la figura 36 para más detalles.

2) Cuando el material de la placa de la pieza en espiral laminada es relativamente delgado y estrecho, debido a su baja fricción con el eje del rodillo inferior, si el tocho es difícil de mover, se pueden utilizar los siguientes métodos de procesamiento: el primer método, aumentar el área de contacto, colocar dos o más placas simultáneamente; el segundo método, aumentar la rigidez, superponer dos o más placas; el tercer método, aumentar la fricción entre la placa y el eje del rodillo inferior, utilizando una barra de palanca o espolvoreando arena en el eje del rodillo inferior puede aumentar la fricción.

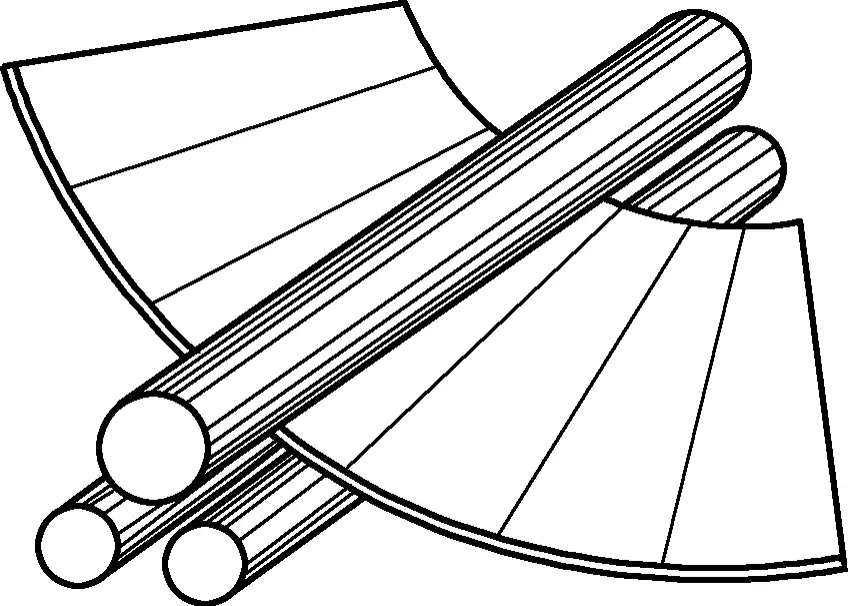

V. Técnicas de laminado y curvado de perfiles

En los componentes de chapa metálica, los perfiles más utilizados son el ángulo de acero, el canal de acero y el tubo. Para el conformado de perfiles, se puede doblar en una curvado de perfiles máquina o manualmente. Además, laminadoras de chapa (de tres rodillos) se utilizan ampliamente en la producción para el procesamiento de laminado y plegado.

1. Métodos de laminado y plegado de ángulos de acero

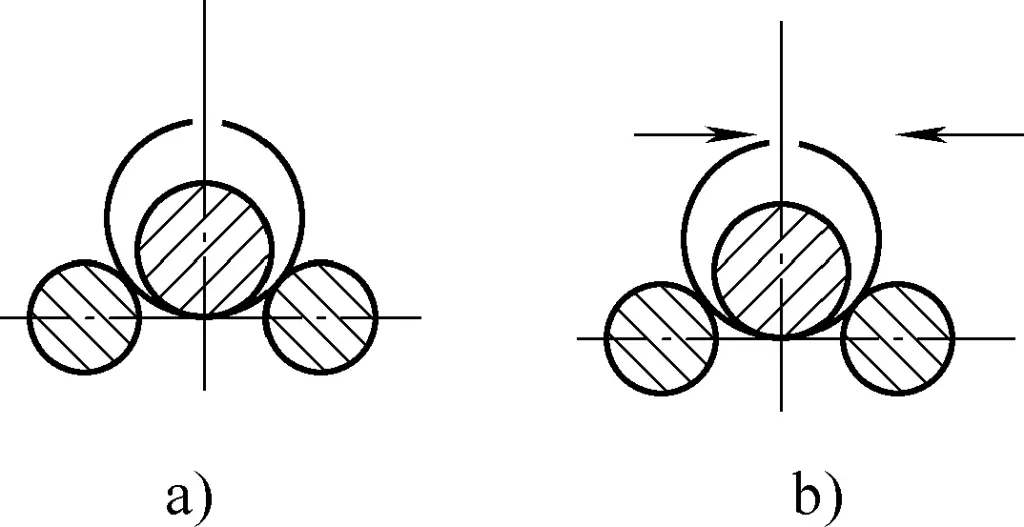

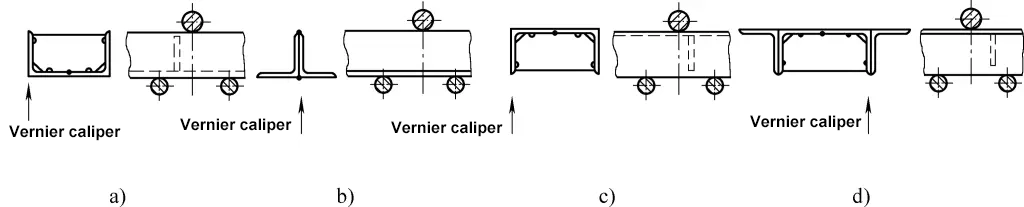

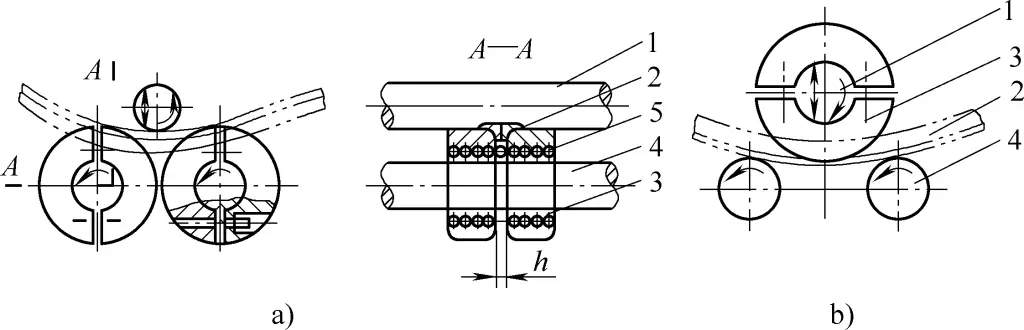

Los principales métodos de conformado para laminar y curvar ángulos de acero son el curvado interior y el curvado exterior (véase la figura 37), y los métodos habituales de laminado y curvado de ángulos de acero son el laminado directo y el laminado con plantilla.

(1) Balanceo directo

Debido a la estructura asimétrica del propio ángulo de acero, durante la flexión, su línea centroide y la fuerza resultante de la tensión positiva distribuida en la sección transversal no se encuentran en el mismo plano. Por lo tanto, además del momento de flexión, el ángulo de acero también puede estar sometido a torsión, provocando la deformación de la sección transversal del ángulo de acero, como el aumento del ángulo incluido durante la flexión externa y la torsión de la sección transversal; la reducción del ángulo incluido durante la flexión interna.

Para evitar la deformación durante el laminado y el doblado del ángulo de acero, se suelen tomar las medidas necesarias, como ensamblar y soldar placas de refuerzo para la armadura.

1) Tipos de montaje.

La figura 37 muestra varias formas de ensamblaje antes del laminado en curva interna y externa, donde las figuras 37a y 37c muestran estructuras en forma de U, y las figuras 37b y 37d muestran estructuras en forma de T.

2) Utilización de placas de refuerzo.

En la estructura de ángulo de acero ensamblada, también se utilizan muchas placas de refuerzo, como las estructuras en forma de U y en forma de T mostradas en las figuras 37a, 37c y 37d, que conectan el ángulo de acero con placas de refuerzo. Su propósito es aumentar el área de contacto y mejorar la estabilidad, haciendo que sea menos probable que se agriete durante el laminado y evitando la deformación.

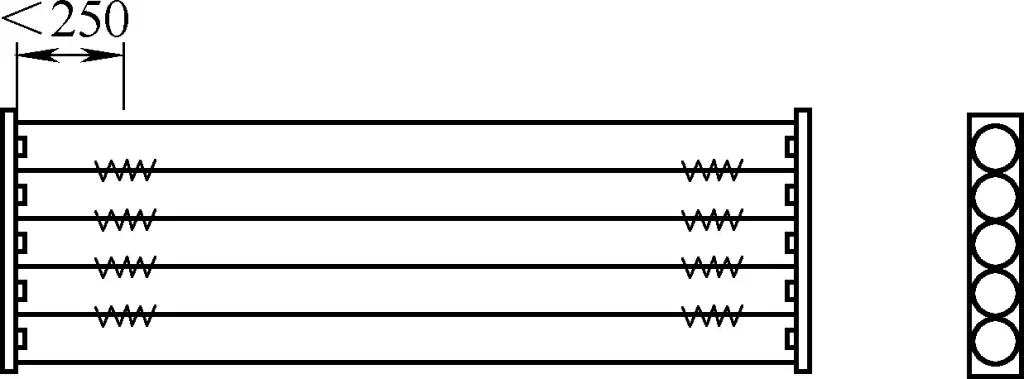

El espaciado de los soldadura por puntos Las placas de refuerzo pueden determinarse en función del diámetro. Para un diámetro grande y una fuerza baja, la separación puede ser mayor. Para un diámetro pequeño y una fuerza elevada, la separación puede ser menor. Generalmente, cuando se laminan ángulos de acero con un diámetro de 4-5m y lados iguales de 63mm×63mm×6mm, una separación de 350-450mm es adecuada.

La altura de la placa de refuerzo debe ser 5 mm inferior a la del borde superior para acomodar la compresión y el descenso de la pestaña durante el laminado. La figura 38a muestra la deformación cuando no se utilizan placas de refuerzo, y la figura 38b muestra la deformación cuando se utilizan muy pocas placas de refuerzo.

3) Espaciado y tamaño de las soldaduras de conexión.

El espaciado de las soldaduras de conexión también se determina en función del diámetro de laminado y doblado y de las especificaciones del ángulo de acero. Para la misma especificación del ángulo de acero, si el diámetro de laminado y doblado es grande, debido a la menor fuerza de conformado, el espaciado de las soldaduras puede ser mayor; si el diámetro de laminado y doblado es pequeño, el espaciado de las soldaduras debe ser menor. Generalmente, si el diámetro de laminado y doblado es de 4-5m, el espaciado de la soldadura es de 500mm, y la longitud de la soldadura es de 40-50mm.

4) Métodos de laminación.

El método de laminado del ángulo de acero ensamblado es similar al del laminado de cilindros. Cuando se necesite la ayuda de una grúa, la fuerza de elevación debe ser uniforme, sin balancearse a izquierda y derecha, ni moverse arriba y abajo para evitar que se agrieten las soldaduras. Durante el proceso de laminado, deben utilizarse plantillas para realizar comprobaciones en cualquier momento.

5) Medición de la plantilla.

La plantilla debe fabricarse en forma de tarjeta interior o exterior en función del tamaño del diámetro de laminación y curvado. Dado que la superficie grande tiende a combarse después del laminado, sólo las esquinas verticales de la plantilla pueden reflejar la curvatura real, como indican las flechas de la figura 37.

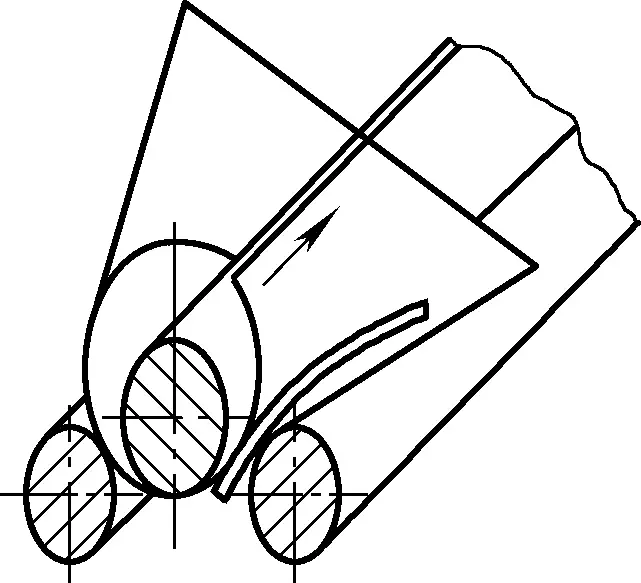

(2) Plantilla rodante

Cuando los requisitos de calidad de conformado del ángulo de acero son elevados o no se permiten puntos de soldadura, pueden utilizarse plantillas para laminado en una laminadora de chapas de tres ejes, como se muestra en la figura 39. La Figura 39a muestra la plantilla de laminado para el doblado exterior de acero angular, y la Figura 39b muestra la plantilla de laminado para el doblado interior de acero angular.

1-Eje de balanceo superior

Acero de 2 ángulos

3-Plantilla

4-Eje de balanceo inferior

5 tornillos

1) Estructura de la plantilla.

La forma estructural de las plantillas de curvar interiores y exteriores para ángulos de acero es básicamente la misma. Se componen de dos mitades que forman un par, con dos pares formando un conjunto, atornilladas en el eje de balanceo superior o inferior. La plantilla puede fabricarse a partir de varias capas de chapas de acero gruesas soldadas en una pieza en bruto, luego procesadas en un torno para formar las circunferencias interior y exterior, cortadas en dos partes y dotadas de una cierta holgura en la unión para proporcionar una mayor fuerza de sujeción cuando se alinean las dos mitades.

2) Métodos de laminación.

Para el curvado exterior del ángulo de acero, se puede montar un par de plantillas en cada uno de los dos ejes inferiores del rodillo, luego se puede ajustar la separación entre las plantillas según el grosor del ángulo de acero, asegurándose de que la separación sea mayor que el grosor del ángulo de acero en 2 mm para permitir que el ángulo de acero pase a través de la plantilla sin problemas.

Coloque el ángulo de acero ensamblado en el hueco, y el método de operación posterior es el mismo que para el laminado y curvado del material de chapa. Para el curvado interior del ángulo de acero, sólo se necesita un juego de plantillas en el eje superior del rodillo, y el método de laminado es el mismo que para el curvado exterior.

2. Métodos de laminado y curvado del acero en canal

Debido a la simetría de la sección del canal de acero en una dirección, su procesabilidad de curvado es mejor que la del ángulo de acero, y es más fácil de procesar en una laminadora de chapa. El proceso de curvado y el método de operación pueden ser similares a los del ángulo de acero.

3. Método de curvado de tubos redondos

De forma similar al proceso de curvado de ángulos de acero, los métodos habituales de curvado de tubos redondos también incluyen el laminado directo y el laminado en molde.

(1) Balanceo directo

Para aumentar la superficie de contacto y reforzar la estabilidad, el proceso de curvado de tubos redondos debe soldar varios tubos en conjunto. El método de soldadura de posición se muestra en la figura 40. Utilice acero plano para soldar los extremos de dos tubos. La anchura del acero plano debe ser igual al diámetro del tubo. Para reducir los puntos de soldadura, evite en la medida de lo posible la soldadura de posicionamiento en el centro en función de la tensión.

La posterior perfilado es el mismo que el de los materiales en placa. Para minimizar la ovalidad, debe utilizarse el método de pasadas múltiples.

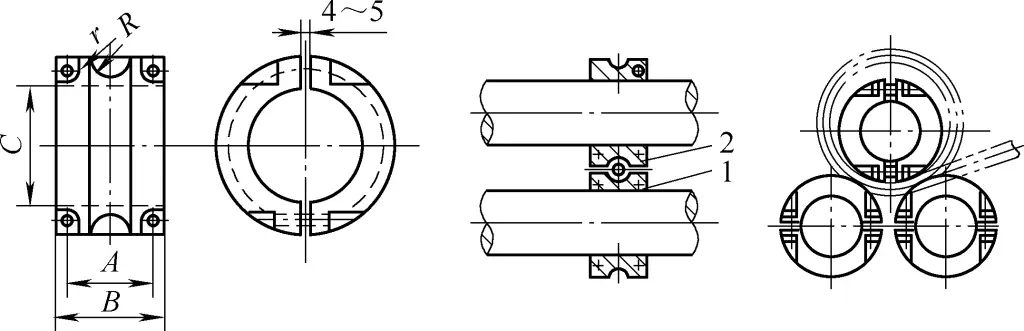

(2) Laminación de moldes

Para tubos redondos o anillos de acero redondos con elevados requisitos de ovalidad, puede utilizarse el laminado en molde en una laminadora de chapa. La estructura del molde se muestra en la figura 41. El molde funciona fijando dos semicírculos en tres ejes de laminación.

1-Molde del eje del rodillo inferior

2-Molde de eje de rodillo superior

El molde puede soldarse a partir de varias capas de planchas gruesas para darle una forma aproximada y mecanizarse en un torno para producir círculos interiores y exteriores y una ranura de medio arco para alojar el tubo redondo en el centro. A continuación, el molde se corta en dos partes, dejando cierto espacio en la unión para garantizar una fuerza de sujeción suficiente cuando se alineen las dos mitades (un ligero aflojamiento tras el prensado no es significativo).

Al curvar los rodillos, fije tres juegos de moldes a los ejes de los rodillos superior e inferior con pernos, asegurándose de que las ranuras estén en un mismo plano. Eleve el eje del rodillo superior, coloque el tubo redondo o el acero redondo en las ranuras de los ejes del rodillo inferior, baje el eje del rodillo superior y ajuste la presión del eje del rodillo superior para enrollar tubos o anillos de acero que cumplan la curvatura de diseño.

El curvado de tubos con rodillos suele ser adecuado para curvar tubos en los que R/Dexterno ≥ 10 y t/Dexterno ≥ 0,06 (siendo R el radio de curvatura, Dexterno es el diámetro exterior y t es el espesor de la pared).