I. Movimiento de corte

Para eliminar el exceso de metal de la pieza en la máquina herramienta y obtener una pieza que cumpla los requisitos de precisión dimensional, precisión geométrica y calidad de la superficie, debe haber un movimiento relativo entre la herramienta y la pieza, es decir, un movimiento de corte.

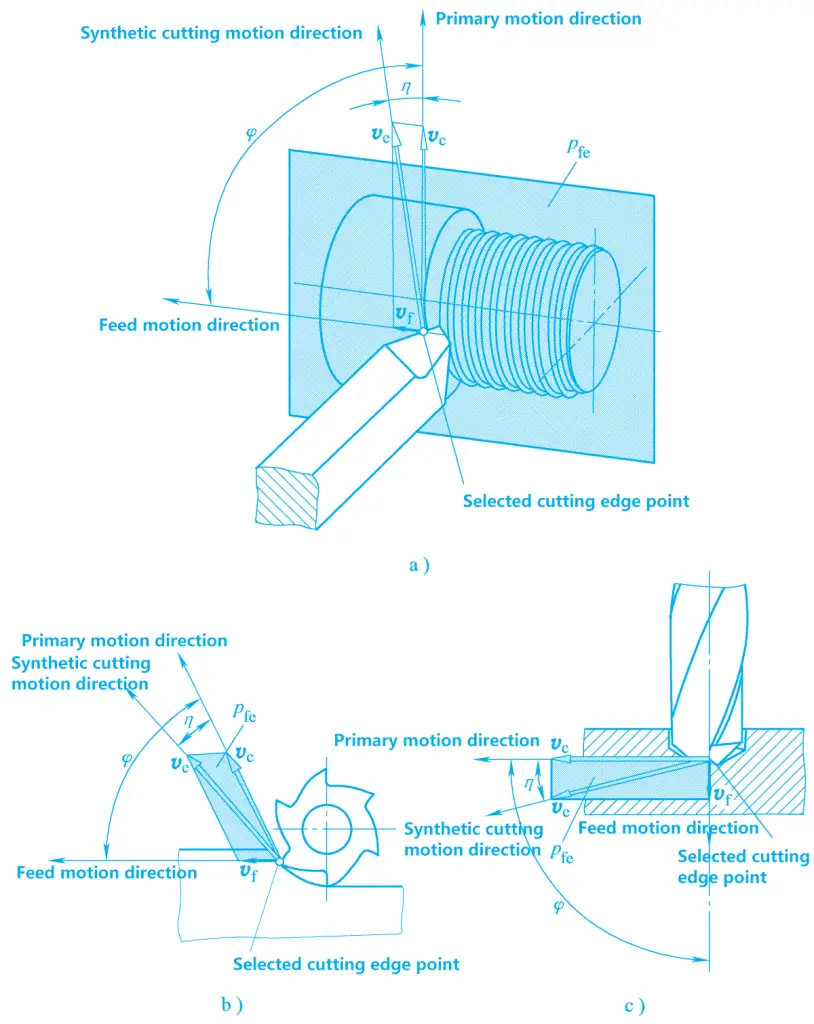

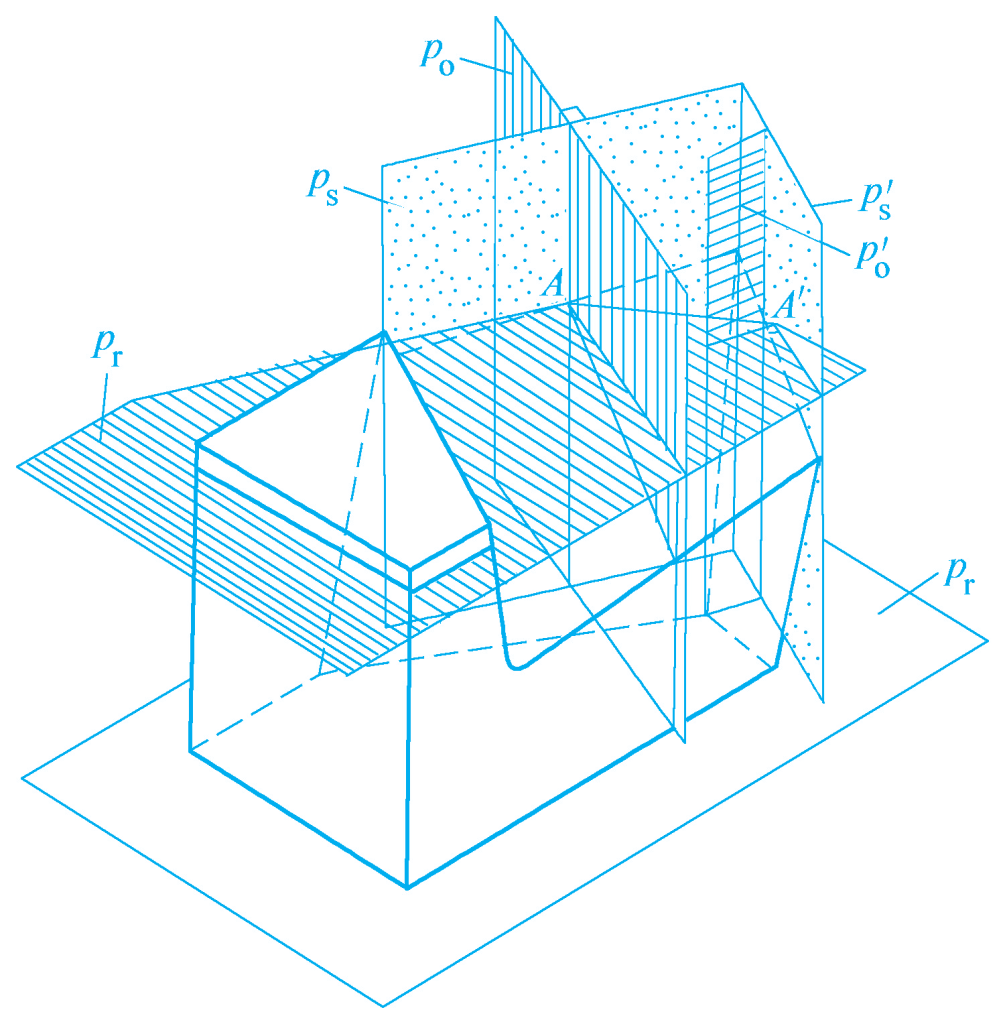

Según el papel del movimiento de corte en el proceso de corte, el movimiento de corte puede dividirse en movimiento principal y movimiento de avance, como se muestra en la Figura 1.

a) Giro

b) Fresado

c) Perforación

1. Movimiento principal

El movimiento principal es el movimiento necesario para eliminar la capa de metal sobrante de la pieza y formar una nueva superficie en la pieza. Es el movimiento principal que proporciona la máquina herramienta. El movimiento principal se caracteriza por la mayor velocidad y el mayor consumo de energía.

En el proceso de corte sólo hay un movimiento principal, que puede ser realizado por la pieza o por la herramienta. Por ejemplo, el movimiento de rotación de la pieza durante el torneado y el movimiento de rotación de la fresa y la broca durante el fresado y el taladrado, respectivamente, son movimientos principales.

2. Movimiento de alimentación

El movimiento de avance es un movimiento que alimenta de forma intermitente o continua la capa de metal que se va a cortar en el proceso de corte. Cuando se combina con el movimiento principal, elimina continuamente la capa de metal para obtener la superficie deseada de la pieza. El movimiento de avance se caracteriza por su baja velocidad y bajo consumo de energía.

En el procesamiento de corte, el movimiento de avance puede ser uno, dos o múltiples movimientos. Puede ser un movimiento continuo, como el movimiento longitudinal de la herramienta del torno paralelo al eje de la pieza durante el torneado exterior, o un movimiento intermitente, como el movimiento transversal de la pieza o la herramienta durante el cepillado.

3. Movimiento de corte compuesto

Como se muestra en la Figura 1, el movimiento de corte compuesto es un movimiento sintetizado a partir del movimiento principal y del movimiento de avance. La dirección instantánea del movimiento compuesto de un punto seleccionado del filo de corte de la herramienta con respecto a la pieza se denomina dirección del movimiento de corte compuesto, y su velocidad se denomina velocidad de corte compuesta. velocidad de corte.

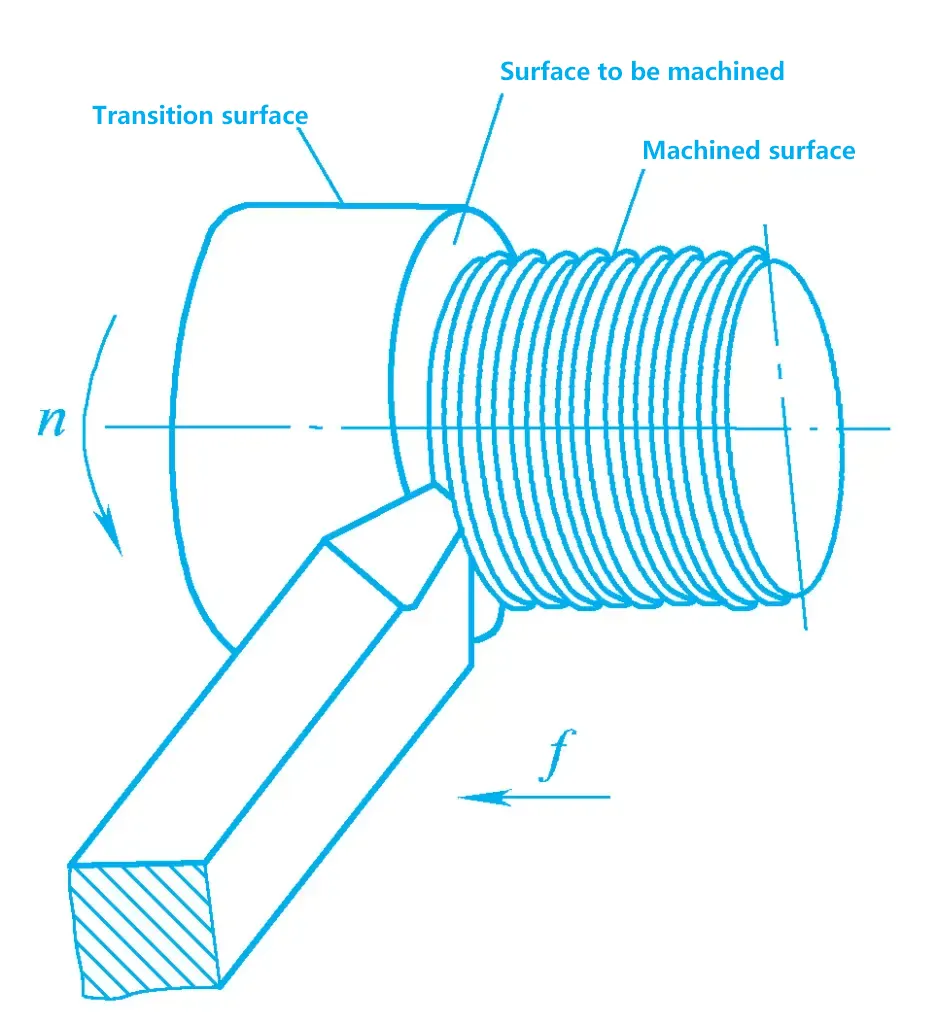

II. Superficie de la pieza

Durante el proceso de corte, la capa metálica de la pieza es cortada continuamente por la herramienta y se convierte en viruta, al tiempo que se forma una nueva superficie en la pieza. Durante la formación de la nueva superficie, hay tres superficies que cambian continuamente en la pieza de trabajo, como se muestra en la Figura 2.

(1) Superficie a mecanizar

La superficie de la pieza que se va a eliminar se denomina superficie que se va a mecanizar.

(2) Superficie mecanizada

La superficie formada en la pieza tras el corte por la herramienta se denomina superficie mecanizada.

(3) Superficie de transición (superficie de mecanizado)

La superficie que va a ser cortada por el filo de corte se denomina superficie de transición, que es la superficie de unión entre la superficie a mecanizar y la superficie mecanizada.

III. Ángulos geométricos de la parte cortante de la herramienta

Hay muchos tipos y formas de herramientas de corte de metal, pero la composición de la parte de corte de la herramienta tiene puntos en común. La parte cortante de la herramienta de torneado exterior puede considerarse la forma más básica de la parte cortante de diversas herramientas. Los términos generales que describen la parte cortante de la herramienta de torneado también pueden utilizarse para otras herramientas de corte de metal.

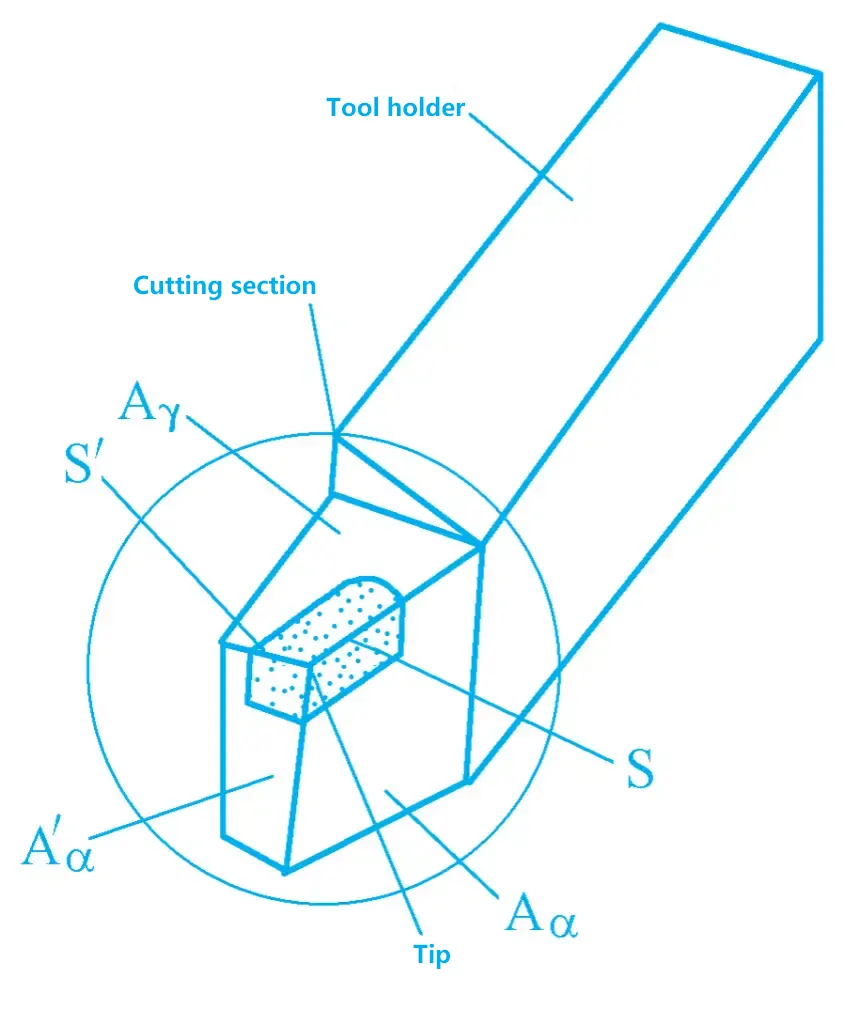

1. Composición de la herramienta de torneado

La herramienta de torneado consta de un mango y un cabezal. El mango es la parte de sujeción de la herramienta y el cabezal es la parte de corte. Como se muestra en la Figura 3, el cabezal de la herramienta se compone de las siguientes partes:

(1) Cara del rastrillo Aγ

La cara de la herramienta por la que salen las virutas se denomina cara de rastrillo.

(2) Cara del flanco Aα

La cara de la herramienta opuesta a la superficie de transición se denomina cara de flanco (también llamada cara de flanco principal).

(3) Cara del flanco secundario A'α

La cara de la herramienta opuesta a la superficie mecanizada se denomina cara del flanco secundario.

(4) Filo principal S

La línea de intersección entre la cara de rastrillo y la cara del flanco principal se denomina filo de corte principal. Se encarga de la tarea de corte principal durante el proceso de corte.

(5) Filo secundario S′

La línea de intersección entre la cara de rastrillo y la cara de flanco secundaria se denomina filo de corte secundario. Coopera con el filo principal para completar el trabajo de corte y finalmente forma la superficie mecanizada de la pieza.

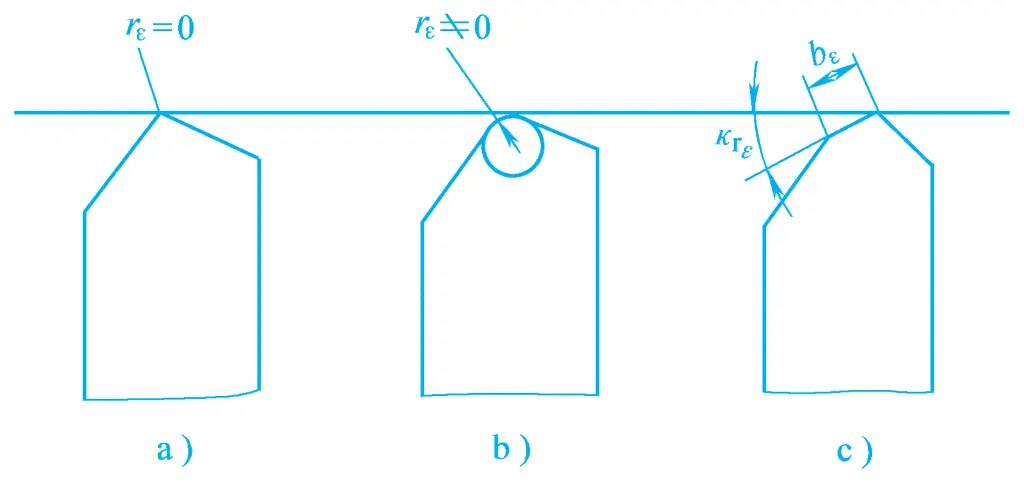

(6) Punta de la herramienta

La punta de la herramienta es la parte de conexión de los filos de corte principal y secundario, o el punto de intersección de los filos de corte principal y secundario. La mayoría de las herramientas tienen un pequeño borde recto o un borde en arco rectificado en la punta de la herramienta, mientras que algunas herramientas tienen los bordes de corte principal y secundario que se cruzan directamente para formar una punta de herramienta afilada, como se muestra en la Figura 4.

a) Punta afilada

b) Punta redondeada

c) Punta biselada

Diferentes tipos de herramientas pueden tener diferentes números de caras de herramienta y filos de corte, pero la unidad más básica de la parte de corte de la herramienta consiste en dos caras de herramienta (Aγ , Aα ) y un filo principal. Cualquier herramienta compleja de varios filos puede analizarse descomponiéndola en unidades básicas.

2. Sistema de referencia estacionario plano ortogonal de la herramienta

Para analizar las posiciones espaciales de las caras de la herramienta y los filos de corte de la parte cortante de la herramienta, y para facilitar el diseño, la fabricación, el rectificado y la medición de la herramienta, debe establecerse un sistema de referencia de plano de coordenadas espaciales, denominado sistema de referencia de ángulo estacionario de la herramienta.

Para facilitar el análisis del papel de los ángulos geométricos de la herramienta durante el proceso de corte, el establecimiento de los planos de coordenadas en el sistema de referencia angular estacionario de la herramienta debe basarse en el movimiento de corte.

En primer lugar, se dan las condiciones de trabajo supuestas, que incluyen las condiciones de movimiento supuestas y las condiciones de instalación supuestas y, a continuación, se establece un sistema de referencia. Los ángulos de la geometría de la herramienta determinados en este sistema de referencia se denominan ángulos estáticos de la herramienta, es decir, ángulos anotados.

(1) Condiciones de trabajo supuestas

1) Supuestas condiciones de movimiento

La dirección de movimiento principal instantánea del punto seleccionado en el filo de corte (cuando se encuentra en el plano del centro de rotación de la pieza) con respecto a la pieza se toma como la dirección de movimiento principal supuesta; la dirección de movimiento de avance instantánea del punto seleccionado en el filo de corte con respecto a la pieza se toma como la dirección de movimiento de avance supuesta, ignorando generalmente el impacto de la magnitud del movimiento de avance, es decir, suponiendo la velocidad de avance f=0.

2) Condiciones de instalación supuestas

Se supone que la herramienta de torno está instalada de forma absolutamente correcta, es decir, al instalar la herramienta de torno, la punta de la herramienta debe estar a la misma altura que el centro de rotación de la pieza de trabajo, y el plano simétrico del mango de la herramienta de torno debe ser perpendicular al eje de rotación de la pieza de trabajo.

(2) Planos de coordenadas del sistema de referencia estático de la herramienta

1) Plano base pr

El plano que pasa por el punto seleccionado del filo de corte y es perpendicular a la dirección de movimiento principal supuesta se denomina plano base. Para una herramienta de torno, el plano base es paralelo a la superficie inferior del mango de la herramienta de torno.

2) Plano de corte ps

El plano que pasa por el punto seleccionado del filo de corte, tangente al filo de corte principal y perpendicular al plano base se denomina plano de corte.

3) Plano ortogonal po

El plano que pasa por el punto seleccionado del filo de corte y es perpendicular tanto al plano base como al plano de corte.

3. Sistema de referencia estático en el plano ortogonal y anotación de ángulos

A continuación se presentan el sistema de referencia estático de plano ortogonal y la anotación de ángulos utilizados habitualmente.

(1) Establecimiento del sistema de referencia

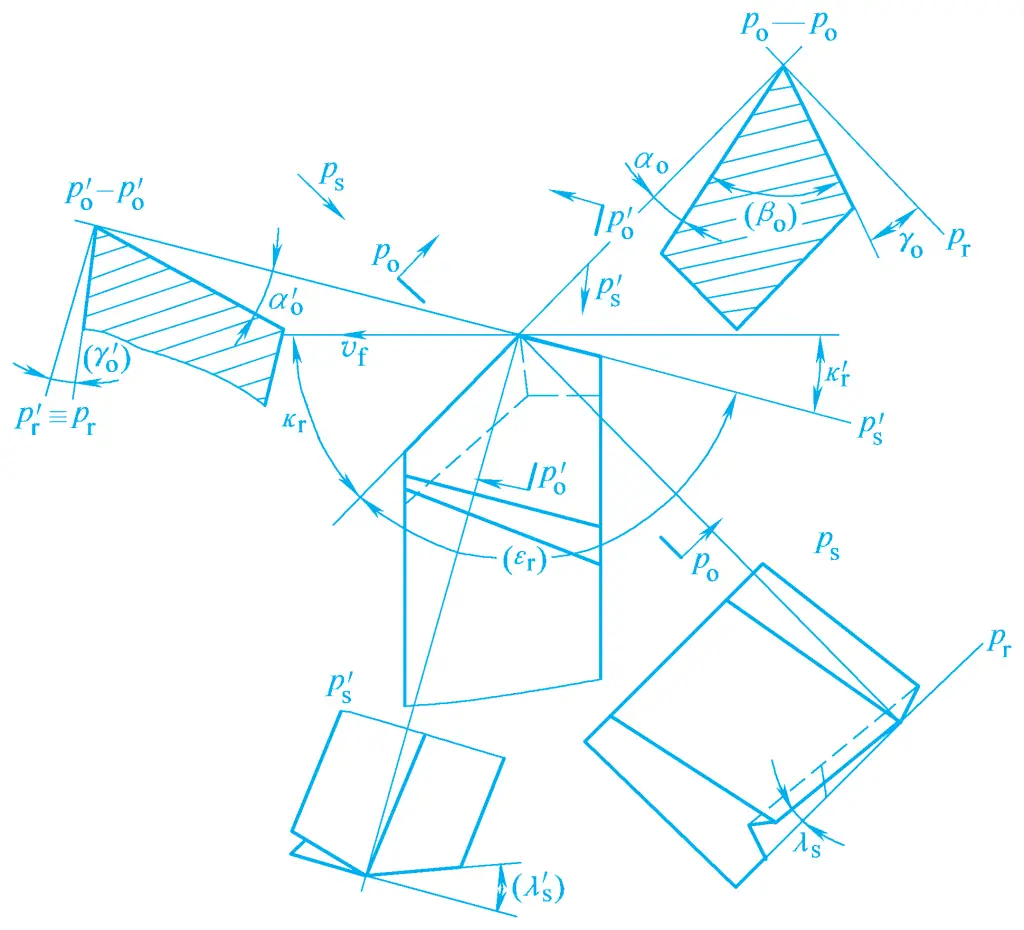

El sistema de referencia del plano ortogonal está formado por el plano base pr, el plano de corte ps y el plano ortogonal p. Estos tres planos de coordenadas mutuamente perpendiculares forman el sistema, como se muestra en la figura 5.

(2) Anotación angular

Los siguientes ángulos pueden anotarse en este sistema de referencia, como se muestra en la figura 6.

1) Ángulo de declinación principal kr

El ángulo entre el filo de corte principal y la supuesta dirección de movimiento de avance medida en el plano base se denomina ángulo de declinación principal.

2) Ángulo de inclinación del filo de corte λs

El ángulo entre el filo de corte principal y el plano base que pasa por la punta de la herramienta medido en el plano de corte se denomina ángulo de inclinación del filo de corte.

3) Ángulo de inclinación γo

El ángulo entre la cara de rastrillo y el plano base medido en el plano ortogonal se denomina ángulo de rastrillo.

4) Ángulo libre αo

El ángulo entre la cara de separación y el plano de corte medido en el plano ortogonal se denomina ángulo de separación.

La orientación de la cara de desprendimiento, la cara de separación y el filo de corte principal puede determinarse utilizando los cuatro ángulos anteriores. El ángulo de desprendimiento γo y el ángulo de inclinación del filo de corte λs determinar la orientación de la cara del rastrillo, el ángulo de declinación principal kr y el ángulo de separación αo determinan la orientación de la cara de despeje, y el ángulo de declinación principal kr y el ángulo de inclinación del filo de corte λs determinar la orientación del filo principal.

Del mismo modo, seleccionando un punto en el filo auxiliar, el plano base auxiliar p'r plano auxiliar de corte p's y plano ortogonal auxiliar p'o también pueden establecerse. Las posiciones correspondientes de la cara auxiliar de rastrillo y de la cara auxiliar de flanco vienen determinadas por el ángulo de inclinación auxiliar k'r ángulo de inclinación del borde auxiliar λ's ángulo de inclinación auxiliar γ'o y el ángulo de separación auxiliar α'o .

Dado que el filo auxiliar y el filo principal están ambos en la misma cara de rastrillo, una vez que los ángulos γo y λs la posición de la cara del rastrillo es fija. En consecuencia, los ángulos γ'o y λ's también se determinan. Por lo tanto, para determinar la posición de la cara auxiliar del flanco, normalmente sólo es necesario determinar el ángulo de inclinación auxiliar k'r y el ángulo de separación auxiliar α'o a través del filo auxiliar.

5) Ángulo de inclinación auxiliar k'r

El ángulo entre el filo auxiliar y la dirección de avance supuesta, medido en el plano base, se denomina ángulo de inclinación auxiliar.

6) Ángulo de gálibo auxiliar α'o

El ángulo entre la cara del flanco auxiliar y el plano de corte auxiliar medido en el plano ortogonal auxiliar se denomina ángulo de separación auxiliar.

Por lo tanto, la herramienta de torneado exterior mostrada en la figura 6 tiene tres caras y dos filos de corte, con sólo seis ángulos independientes que deben marcarse: γo , αo , kr , k'r , λs , α'o . Entre ellos, kr y k'r están marcados en el plano base, γo y αo están marcados en el plano ortogonal, λ s está marcado en el plano de corte, y α'o se marca en el plano ortogonal auxiliar.

Los dos ángulos derivados siguientes se utilizan a menudo al analizar herramientas (los dos ángulos entre paréntesis en la figura 6):

7) Ángulo de cuña βo

El ángulo entre la cara del rastrillo y la cara del flanco medido en el plano ortogonal se denomina ángulo de cuña.

βo = 90° - (γo + αo )

8) Ángulo de la punta de la herramienta εr

El ángulo entre los filos de corte principal y auxiliar medido en el plano base se denomina ángulo de punta de herramienta.

εr = 180° - (kr + k'r )

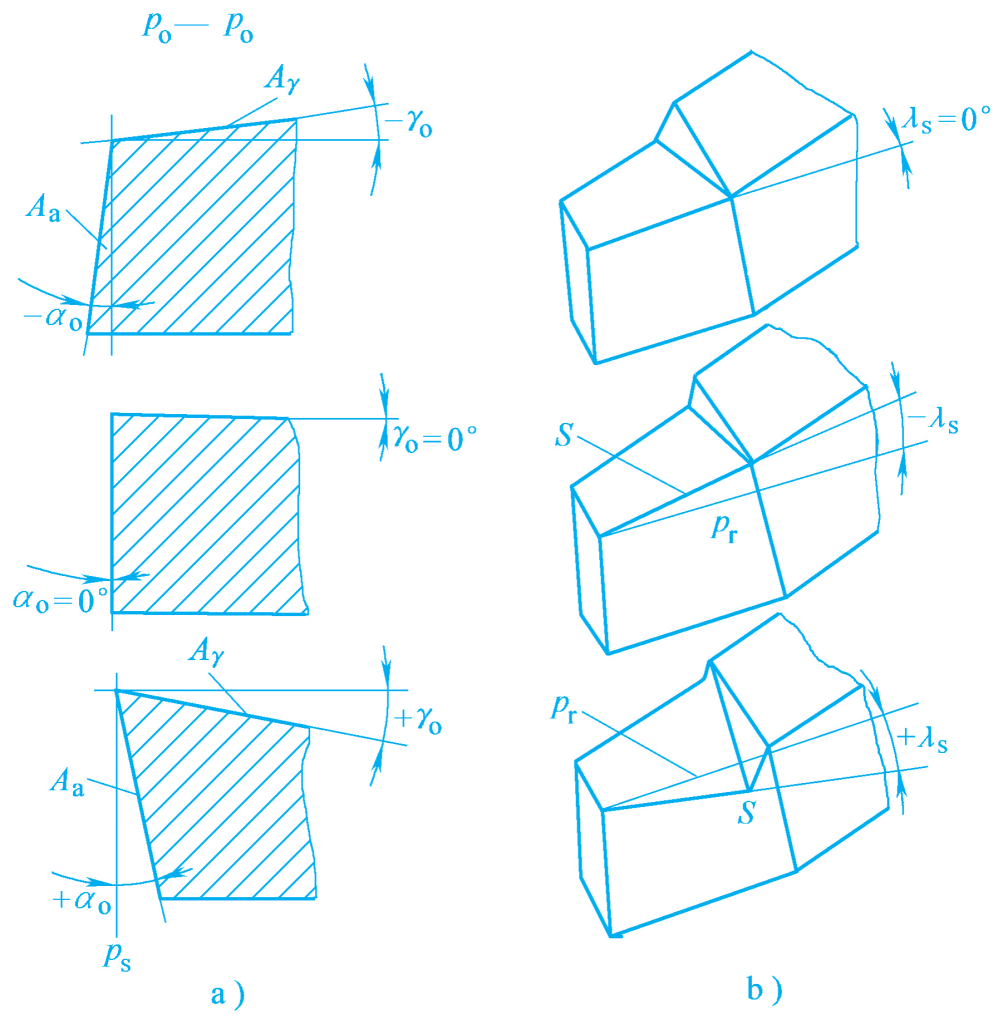

(3) Normativa sobre la positividad y negatividad de los ángulos

Como se muestra en la figura 7a, cuando la cara de desprendimiento es paralela al plano base, el ángulo de desprendimiento es cero; cuando el ángulo entre la cara de desprendimiento y el plano de corte es inferior a 90°, el ángulo de desprendimiento es positivo; cuando es superior a 90°, el ángulo de desprendimiento es negativo. Cuando el ángulo entre la cara del flanco y el plano base es menor de 90°, el ángulo de separación es positivo; cuando es mayor de 90°, el ángulo de separación es negativo.

a) Ángulos de inclinación y de separación

b) Ángulo de inclinación del borde

Como se muestra en la figura 7b, cuando la punta de la herramienta está en el punto más alto del filo de corte, el ángulo de inclinación del filo es positivo; cuando la punta de la herramienta está en el punto más bajo del filo de corte, el ángulo de inclinación del filo es negativo; cuando el filo de corte coincide con el plano base, el ángulo de inclinación del filo es cero.

Los ángulos de inclinación principal y auxiliar oscilan entre 0° y 90°.

IV. Elementos de corte

Los elementos de corte se dividen en dos categorías principales: elementos de cantidad de corte y elementos de capa de corte.

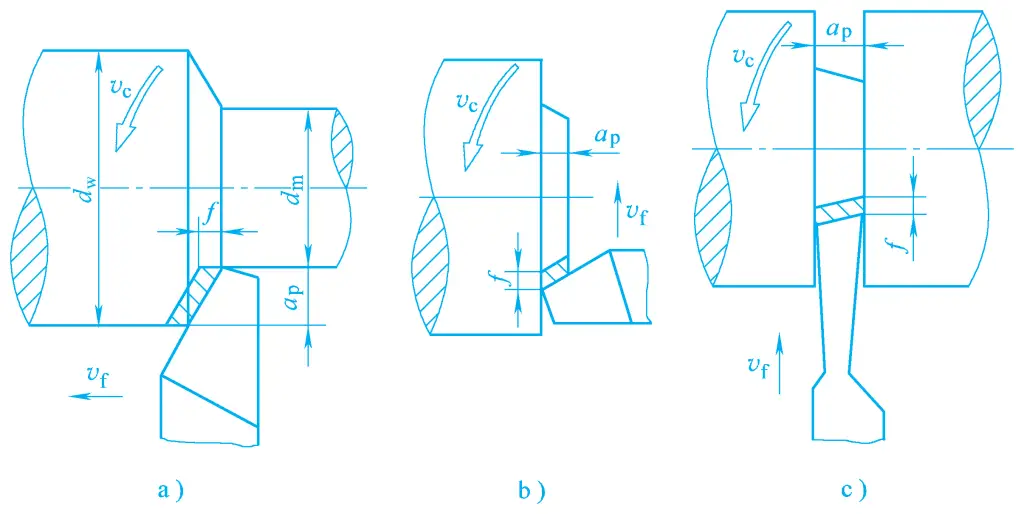

1. Elementos de cantidad de corte

Durante el proceso de corte, deben seleccionarse los elementos de cantidad de corte adecuados en función de los diferentes materiales de la pieza de trabajo, los materiales de la herramienta y otros factores técnicos y económicos. La velocidad de corte, el avance y la profundidad de corte son los tres elementos de la cantidad de corte, también conocidos como elementos de corte del proceso (ver Figura 8). Los elementos de la cantidad de corte se utilizan para ajustar correctamente la máquina herramienta con el fin de garantizar la calidad de procesamiento, una alta productividad y bajos costes de procesamiento.

a) Giro exterior

b) Orientación

c) Ranurado

(1) Velocidad de corte vc

La velocidad de corte es la velocidad instantánea de un punto del filo de corte de la herramienta con respecto a la superficie a mecanizar en la dirección de movimiento principal. En el torneado de un cilindro exterior, la fórmula de cálculo es la siguiente:

vc = πdw n / 1000

Dónde

- vc - Velocidad de corte, en unidades de m/min o m/s.

- dw - Diámetro de la superficie de la pieza a mecanizar, en mm;

- n - Velocidad de rotación de la pieza, en r/min o r/s.

La velocidad de corte en distintos puntos del filo de corte es diferente. Al realizar el cálculo, debe utilizarse la velocidad de corte máxima. Por ejemplo, al tornear el círculo exterior, se utiliza para el cálculo el diámetro de la superficie que se va a mecanizar, ya que aquí la velocidad es máxima y la herramienta se desgasta más rápidamente.

(2) Velocidad de avance f

El avance es el desplazamiento de la herramienta con respecto a la pieza en la dirección del movimiento de avance. Puede expresarse como el desplazamiento por revolución o por carrera de la herramienta o de la pieza. Cuando el movimiento principal es de rotación, la unidad de f es mm/r.

Para las herramientas de varios dientes, como fresas y escariadores, el avance por diente f z que es el desplazamiento relativo de la herramienta multidiente por diente que pasa con respecto a la pieza en la dirección del movimiento de avance, en mm/z. El avance también se suele expresar como la velocidad de avance v f que es la velocidad instantánea del punto seleccionado del filo de corte con respecto a la pieza en la dirección del movimiento de avance, en mm/min.

vf = fn

Es decir

vf = fz zn

En la fórmula, z es el número de dientes.

(3) Profundidad de corte a p

La profundidad de corte se refiere generalmente a la distancia vertical entre la superficie a mecanizar y la superficie mecanizada en la pieza. Al tornear el círculo exterior:

ap=(dw-dm)/2

Dónde

- dw - Diámetro de la superficie a mecanizar (mm);

- dm - Diámetro de la superficie mecanizada (mm).

2. Elementos nominales de la sección transversal de la capa de corte

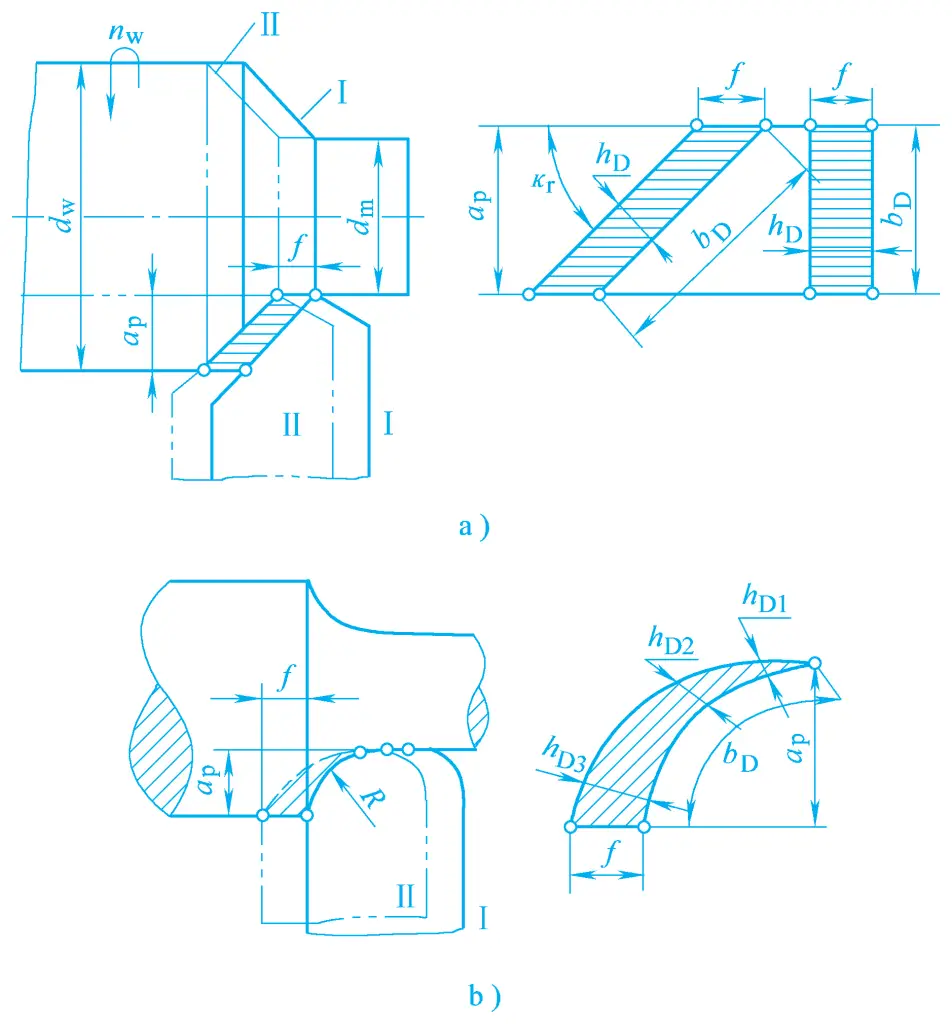

La capa de metal cortada de la superficie a mecanizar por el filo de la herramienta en un avance se denomina capa de corte. Al girar el círculo exterior, la pieza gira una vez, y la herramienta pasa de la posición I a la posición II, avanzando un avance. La parte sombreada de la figura 9 es la capa de corte.

a) Para bordes rectos

b) Para bordes curvos

El tamaño de sus dimensiones transversales es el parámetro de la capa de corte, que determina la carga sobre la herramienta y el tamaño de la capa de corte. También afecta a la fuerza de corte, el desgaste de la herramienta, la calidad de la superficie de la pieza y la productividad.

El tamaño de la capa de corte puede expresarse mediante los tres parámetros siguientes:

(1) Espesor nominal de la capa de corte hD

El espesor nominal de la capa de corte se refiere a la distancia entre las superficies de transición de las dos posiciones instantáneas del filo de corte.

(2) Anchura nominal de la capa de corte bD

La anchura nominal de la capa de corte se refiere al tamaño de la capa de corte medido a lo largo de la superficie de transición.

(3) Área nominal de la sección transversal de la capa de corte AD

El área nominal de la sección transversal de la capa de corte se refiere al área de la sección transversal de la capa de corte.