A la hora de elegir la arandela adecuada para su proyecto mecánico o eléctrico, el debate entre arandelas de cobre y aluminio es habitual. ¿Qué material es más adecuado para aplicaciones de alta temperatura? ¿Cómo se comparan sus conductividades eléctricas? Y, lo que es más importante, ¿cuál es más rentable para los fabricantes? Éstas son sólo algunas de las preguntas que pueden dificultar su decisión. En este artículo, profundizaremos en las distintas propiedades de las arandelas de cobre y aluminio, compararemos sus aplicaciones prácticas y evaluaremos su rentabilidad. Al final, tendrá una idea clara de qué material de arandela es el más adecuado para sus necesidades específicas. ¿Listo para entrar en detalles y tomar una decisión informada? Empecemos.

Propiedades de los materiales

Peso

El peso es un factor crítico en la selección de materiales, especialmente en industrias como la automovilística y la aeroespacial, donde la reducción de la masa total puede mejorar la eficiencia del combustible y el rendimiento.

Arandelas de cobre

El cobre es un material denso, por lo que las arandelas de cobre son relativamente pesadas. Este peso puede ser una desventaja en aplicaciones en las que es esencial minimizar la masa.

Arandelas de aluminio

Las arandelas de aluminio son mucho más ligeras, aproximadamente un tercio del peso de las arandelas de cobre. Esto hace que las arandelas de aluminio sean ideales para aplicaciones que dan prioridad a la reducción de peso, como en las industrias aeroespacial y del automóvil.

Resistencia mecánica y durabilidad

La resistencia mecánica y la durabilidad determinan la capacidad de la arandela para soportar fuerzas y presiones sin deformarse ni fallar.

Arandelas de cobre

El cobre presenta una mayor resistencia al cizallamiento y a la tracción que el aluminio. Esto hace que las arandelas de cobre sean perfectas para aplicaciones de sellado de alta resistencia y alta presión.

Arandelas de aluminio

El aluminio tiene menor resistencia al cizallamiento y a la tracción, por lo que es más adecuado para aplicaciones con menos tensión mecánica o en las que la flexibilidad y la ligereza son más importantes que la resistencia.

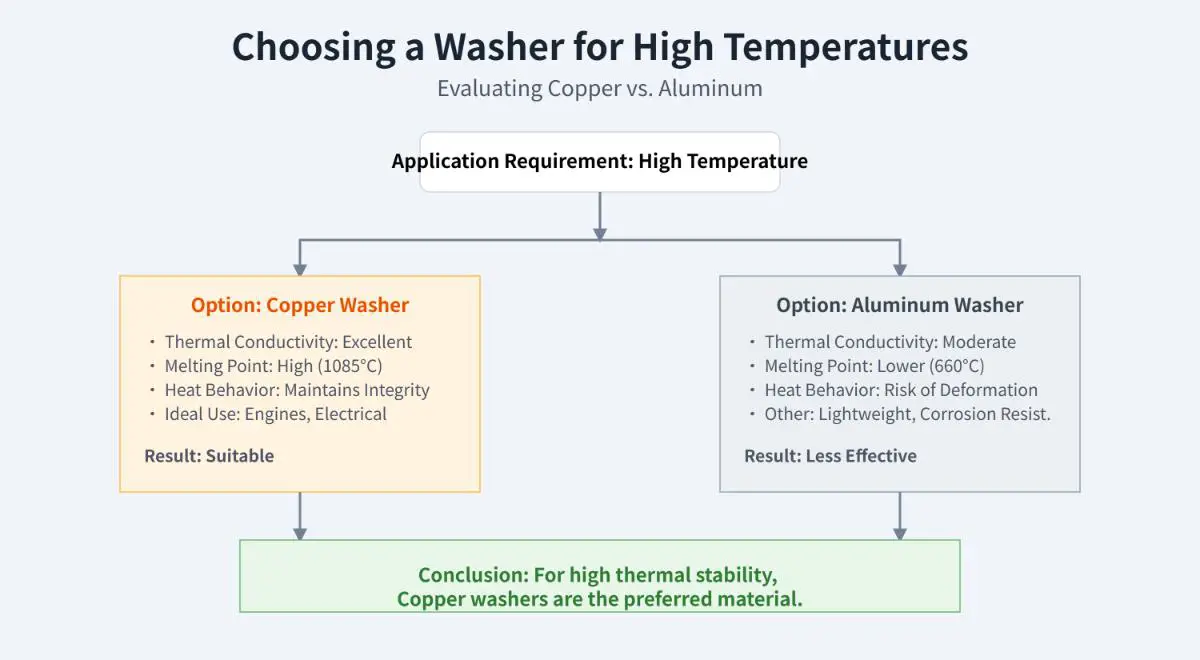

Propiedades térmicas

Las propiedades térmicas son cruciales para las aplicaciones expuestas a altas temperaturas, ya que influyen en la capacidad del material para mantener la integridad estructural y el rendimiento.

Arandelas de cobre

El cobre tiene una conductividad térmica superior y un punto de fusión más alto que el aluminio. Esto permite que las arandelas de cobre sigan siendo eficaces en entornos de alta temperatura, como componentes de motores y sistemas eléctricos.

Arandelas de aluminio

El aluminio tiene una conductividad térmica moderada pero un punto de fusión más bajo. Es menos adecuado para aplicaciones de alta temperatura porque puede deformarse o fallar a temperaturas extremas.

Resistencia a la corrosión

La resistencia a la corrosión afecta a la longevidad y fiabilidad del material, sobre todo en entornos expuestos a la humedad, los productos químicos o las condiciones exteriores.

Arandelas de cobre

El cobre es más susceptible a la corrosión, sobre todo a la oxidación, que puede provocar una pátina verde con el tiempo. Aunque el cobre resiste bien algunos tipos de corrosión, necesita mantenimiento para durar, sobre todo en entornos húmedos o químicamente agresivos.

Arandelas de aluminio

El aluminio forma una capa de óxido natural cuando se expone al aire, lo que le proporciona una excelente resistencia a la corrosión. Esta capa protectora ayuda a evitar una mayor corrosión, alargando la vida útil de las arandelas de aluminio en condiciones duras, como entornos marinos o exteriores.

Conductividad eléctrica

La conductividad eléctrica es esencial para las aplicaciones que requieren un flujo de corriente eficaz, como los sistemas eléctricos y electrónicos.

Arandelas de cobre

El cobre sólo es superado por la plata en conductividad eléctrica, lo que convierte a las arandelas de cobre en la opción preferida para aplicaciones eléctricas y electrónicas en las que el flujo eficaz de la corriente es fundamental.

Arandelas de aluminio

El aluminio tiene una conductividad eléctrica inferior a la del cobre y, en general, es inadecuado para aplicaciones eléctricas en las que la conductividad es un requisito clave.

Coste

El coste es un factor importante en la selección de materiales, ya que influye en el gasto total de fabricación y en la idoneidad de la aplicación.

Arandelas de cobre

Las arandelas de cobre suelen ser más caras debido a su mayor resistencia mecánica, propiedades térmicas y conductividad eléctrica. Este mayor coste suele estar justificado por su rendimiento en aplicaciones exigentes.

Arandelas de aluminio

Las arandelas de aluminio son más rentables y favorecen la fabricación a gran escala y las aplicaciones en las que el coste y el peso priman sobre la resistencia y el rendimiento térmico o eléctrico.

Idoneidad de la aplicación

La idoneidad de las arandelas de cobre y aluminio varía en función de los requisitos específicos de la aplicación.

Arandelas de cobre

Las arandelas de cobre se utilizan habitualmente en aplicaciones de sellado de automoción, eléctricas y de alta temperatura debido a sus propiedades superiores de durabilidad, térmicas y eléctricas.

Arandelas de aluminio

Las arandelas de aluminio son perfectas para aplicaciones sensibles al peso, propensas a la corrosión y sensibles a los costes. Se utilizan con frecuencia en las industrias aeroespacial, automovilística y naval, donde es fundamental minimizar el peso y evitar la corrosión.

Comparación de materiales

Al comparar arandelas de cobre y aluminio, es esencial tener en cuenta factores como el peso, la conductividad eléctrica, la resistencia a la corrosión, las propiedades térmicas y la reutilización para determinar su idoneidad para aplicaciones específicas.

Peso

- Arandelas de aluminio: Las arandelas de aluminio son mucho más ligeras y pesan aproximadamente un tercio que las de cobre. Esto las hace especialmente ventajosas en aplicaciones en las que la reducción de peso es crítica, como en las industrias aeroespacial y del automóvil.

- Arandelas de cobre: Las arandelas de cobre son más pesadas, lo que puede ser una desventaja en aplicaciones sensibles al peso. Sin embargo, el peso añadido puede ser beneficioso en aplicaciones que requieren mayor estabilidad y robustez.

Conductividad eléctrica

- Arandelas de cobre: Las arandelas de cobre son ideales para instalaciones eléctricas y sistemas de automoción debido a su excelente conductividad eléctrica.

- Arandelas de aluminio: El aluminio tiene una conductividad eléctrica inferior a la del cobre. Como resultado, las arandelas de aluminio son menos adecuadas para aplicaciones en las que se requiere una alta conductividad eléctrica.

Resistencia a la corrosión

- Arandelas de aluminio: Las arandelas de aluminio ofrecen una gran resistencia a la corrosión debido a la formación de una capa de óxido natural que las protege de los factores ambientales. Esto hace que las arandelas de aluminio sean adecuadas para aplicaciones marinas y al aire libre, donde es habitual la exposición a la humedad y otros elementos corrosivos.

- Arandelas de cobre: Las arandelas de cobre son más propensas a la corrosión, especialmente a la oxidación, pero pueden funcionar bien con un mantenimiento adecuado. La necesidad de mantenimiento puede ser un factor a tener en cuenta en aplicaciones en las que la longevidad y la fiabilidad son cruciales.

Resistencia a altas temperaturas

- Arandelas de cobre: Las arandelas de cobre son ideales para entornos de altas temperaturas debido a su punto de fusión más alto y a su excelente conductividad térmica. Esto las hace perfectas para componentes de motores y otras aplicaciones expuestas a temperaturas extremas.

- Arandelas de aluminio: Las arandelas de aluminio tienen una resistencia limitada a las altas temperaturas, lo que las hace menos adecuadas para entornos en los que las altas temperaturas son un factor importante. Su punto de fusión más bajo puede provocar deformaciones o fallos en condiciones de calor extremo.

Reutilización y sellado

- Arandelas de cobre: Las arandelas de cobre pueden reutilizarse si se recuecen correctamente. Suelen requerir menos par de apriete para lograr un sellado adecuado y, a menudo, no es necesario volver a apretarlas si inicialmente se ajustaron correctamente. Esta posibilidad de reutilización puede ser una ventaja significativa en aplicaciones que requieren mantenimiento y ajustes frecuentes.

- Arandelas de aluminio: Las arandelas de aluminio normalmente no se pueden reutilizar y pueden requerir un par de apriete mayor para conseguir un sellado adecuado. Esto puede ser una limitación en aplicaciones donde la facilidad de mantenimiento y un sellado fiable son importantes.

Aplicaciones de las arandelas de cobre y aluminio

- Arandelas de aluminio: Debido a sus propiedades de ligereza y resistencia a la corrosión, las arandelas de aluminio son ideales para aplicaciones en los sectores aeroespacial, automovilístico y naval. Estas arandelas son las preferidas en escenarios en los que reducir el peso y evitar la corrosión son factores críticos.

- Arandelas de cobre: Las arandelas de cobre son las más adecuadas para aplicaciones que requieren una alta conductividad eléctrica y resistencia a altas temperaturas, como instalaciones eléctricas, sistemas eléctricos de automoción y componentes de motores. Su resistencia mecánica y durabilidad también las hacen adecuadas para aplicaciones de sellado de alta resistencia y alta presión.

Idoneidad de la aplicación

Aplicaciones eléctricas

Para aplicaciones eléctricas, las arandelas de cobre son la opción preferida por su excelente conductividad eléctrica. Garantizan un flujo eficaz de la corriente con una resistencia mínima, lo que las hace ideales para su uso en sistemas eléctricos y de automoción. Por el contrario, las arandelas de aluminio tienen una conductividad eléctrica significativamente menor, lo que limita su uso en aplicaciones en las que una conducción eléctrica fiable es crucial.

Aplicaciones sensibles al peso

En industrias como la aeroespacial y la automovilística, donde la reducción de peso es fundamental, las arandelas de aluminio presentan una ventaja significativa. Su peso es aproximadamente un tercio del de las arandelas de cobre, lo que las hace ideales para proyectos destinados a mejorar la eficiencia del combustible y reducir las emisiones. La ligereza del aluminio es beneficiosa en aplicaciones en las que cada gramo cuenta y es necesario minimizar la masa total.

Entornos propensos a la corrosión

Para aplicaciones expuestas a condiciones ambientales duras, como entornos marinos o exteriores, las arandelas de aluminio ofrecen una resistencia superior a la corrosión. El aluminio forma de forma natural una capa protectora de óxido que lo protege de la humedad y los elementos corrosivos, lo que lo hace muy adecuado para entornos difíciles. Las arandelas de cobre, aunque fiables en muchos entornos, requieren más mantenimiento para evitar la corrosión, lo que puede ser un inconveniente en estos entornos.

Entornos de alta temperatura

Las arandelas de cobre destacan en aplicaciones de alta temperatura por su punto de fusión más alto y su conductividad térmica superior. Mantienen la integridad estructural y el rendimiento del sellado en condiciones de calor extremo, lo que las hace adecuadas para su uso en componentes de motores y maquinaria industrial. Las arandelas de aluminio, con su punto de fusión y conductividad térmica inferiores, son menos eficaces en condiciones de alta temperatura y pueden deformarse o perder su eficacia de estanquidad.

Aplicaciones de alta presión y alto par

Para aplicaciones exigentes que requieren una gran resistencia mecánica y la capacidad de soportar una presión y un par considerables, las arandelas de cobre son la mejor opción. Son mecánicamente más resistentes y duras que las arandelas de aluminio, lo que proporciona juntas más fiables en entornos de alta presión. Además, las arandelas de cobre pueden recocerse y reutilizarse, lo que aumenta su versatilidad. Las arandelas de aluminio, al ser más blandas y maleables, pueden sellar bien al principio, pero en general no son reutilizables y pueden requerir un par de apriete mayor para conseguir la misma calidad de sellado.

Aplicaciones sensibles a los costes

En la fabricación a gran escala, las arandelas de aluminio son más rentables debido a su menor coste y su ligereza. Su asequibilidad y peso reducido las convierten en una opción atractiva para aplicaciones en las que las limitaciones presupuestarias son una consideración importante. Las arandelas de cobre, aunque más caras, justifican su coste en aplicaciones especializadas que exigen una alta conductividad eléctrica y resistencia térmica.

Coste y peso

Consideraciones económicas

A la hora de elegir arandelas para distintas aplicaciones, el coste es un factor importante que puede influir en la decisión entre cobre y aluminio.

Arandelas de aluminio

Las arandelas de aluminio suelen ser más rentables que las de cobre, lo que las convierte en la opción preferida para proyectos de fabricación a gran escala en los que los gastos de material repercuten significativamente en el presupuesto general. Industrias como la automovilística y la aeroespacial se benefician del ahorro de costes del aluminio debido a las grandes cantidades de arandelas que necesitan.

Arandelas de cobre

Las arandelas de cobre suelen ser más caras debido al mayor coste del cobre como materia prima. A pesar del mayor coste, las arandelas de cobre ofrecen un rendimiento superior en determinadas aplicaciones especializadas. Su excelente conductividad eléctrica y resistencia a altas temperaturas pueden justificar su precio más elevado en sectores como las instalaciones eléctricas y los sistemas de automoción. En los casos en los que el rendimiento es mayor que el coste, las arandelas de cobre suelen ser la opción preferida.

Consideraciones sobre el peso

El peso es otro factor crucial que afecta a la elección entre arandelas de cobre y aluminio, especialmente en industrias en las que es importante reducir la masa total.

Arandelas de aluminio

Las arandelas de aluminio son mucho más ligeras que las de cobre, ya que pesan aproximadamente un tercio. Esta considerable diferencia de peso es una gran ventaja en aplicaciones en las que la reducción de peso es crucial. Por ejemplo, en los sectores aeroespacial y automovilístico, unos componentes más ligeros pueden mejorar la eficiencia del combustible y reducir los costes operativos. La naturaleza ligera de las arandelas de aluminio las hace ideales para proyectos en los que minimizar el peso es una prioridad absoluta.

Arandelas de cobre

Las arandelas de cobre son más pesadas que las de aluminio. Aunque este peso añadido puede ser una desventaja en aplicaciones sensibles al peso, también puede ser beneficioso en determinados contextos. La mayor densidad del cobre contribuye a su capacidad para mantener la integridad estructural en condiciones de alta presión y temperatura. Esto hace que las arandelas de cobre sean adecuadas para entornos exigentes en los que la robustez y la estabilidad son más importantes que el peso.

Análisis comparativo

| Característica | Arandelas de aluminio | Arandelas de cobre |

|---|---|---|

| Coste | Más rentable | Generalmente más caro |

| Peso | Ligero (1/3 del peso del cobre) | Más pesado |

| Resistencia a la corrosión | Excelente gracias a la capa de óxido natural | Susceptible a la corrosión sin un mantenimiento adecuado |

| Conductividad eléctrica | Mala conductividad eléctrica | Conductividad eléctrica superior |

| Rendimiento a altas temperaturas | Resistencia limitada a altas temperaturas | Excelente resistencia a altas temperaturas |

Las arandelas de aluminio son las preferidas por su rentabilidad y ligereza, lo que las hace adecuadas para la fabricación a gran escala y las aplicaciones sensibles al peso, mientras que las arandelas de cobre, a pesar de su mayor coste y peso, ofrecen un rendimiento superior en aplicaciones que requieren una alta conductividad eléctrica y resistencia a altas temperaturas, lo que las hace ideales para industrias especializadas.

Casos prácticos

Industria del automóvil: Motores y sistemas de frenado

En la industria del automóvil, las arandelas de cobre se utilizan mucho para sellar componentes que funcionan en condiciones de alta temperatura y presión. Por ejemplo, las arandelas de cobre se encuentran habitualmente en los conductos de los frenos, los inyectores de combustible y los sistemas de refrigeración del motor. Su conductividad térmica superior garantiza que mantengan su integridad de sellado incluso cuando se exponen a altas temperaturas, lo que es fundamental para la fiabilidad y seguridad de estos sistemas.

Rendimiento de las arandelas de cobre

Las arandelas de cobre funcionan excepcionalmente bien en entornos de altas temperaturas porque tienen un punto de fusión elevado y conducen el calor con eficacia. Estas propiedades garantizan que las arandelas no se deformen y mantengan su capacidad de sellado, evitando fugas y asegurando el funcionamiento eficaz de los sistemas de motor y frenos. Además, la elasticidad y las propiedades antigripado del cobre ayudan a evitar daños en las roscas durante el montaje y desmontaje, lo que es crucial para mantener la integridad de las superficies de estanquidad.

Limitaciones de las arandelas de aluminio

Por el contrario, las arandelas de aluminio son menos adecuadas para este tipo de aplicaciones. Su punto de fusión y conductividad térmica son más bajos, lo que significa que es más probable que se deformen a altas temperaturas, poniendo en peligro la estanqueidad y pudiendo provocar fugas. Sin embargo, la ligereza de las arandelas de aluminio ofrece ventajas en otros componentes de automoción en los que la reducción de peso es una prioridad, lo que contribuye a mejorar la eficiencia del combustible y a reducir las emisiones.

Aplicaciones eléctricas

Las arandelas de cobre son la opción preferida en aplicaciones eléctricas debido a su alta conductividad eléctrica. Esto las hace ideales para tomas de tierra, conexiones eléctricas y otros componentes en los que es esencial un flujo de corriente eficiente.

Ventajas de las arandelas de cobre

Las arandelas de cobre, con su excelente conductividad eléctrica sólo superada por la plata, garantizan una resistencia mínima y un flujo eficaz de la corriente, lo que resulta crucial en los sistemas eléctricos de automoción y otras aplicaciones de alto rendimiento.

Inconvenientes de las arandelas de aluminio

Como las arandelas de aluminio no conducen bien la electricidad, no son adecuadas para aplicaciones eléctricas.

Aplicaciones marinas y de exterior

En entornos expuestos a humedad y elementos corrosivos, las arandelas de aluminio superan a las de cobre por su mayor resistencia a la corrosión.

Ventajas de las arandelas de aluminio

Las arandelas de aluminio forman de forma natural una capa protectora de óxido que les confiere una gran resistencia a la corrosión, lo que las hace ideales para herrajes marinos, maquinaria de exterior y otras aplicaciones expuestas a duras condiciones ambientales. Esta capa protectora ayuda a prevenir la corrosión, alargando la vida útil de las arandelas y garantizando su fiabilidad a largo plazo.

Desafíos de las arandelas de cobre

Aunque las arandelas de cobre son fiables, pueden oxidarse y desarrollar una pátina, lo que puede afectar a su durabilidad sin un mantenimiento regular. En aplicaciones marinas y al aire libre, la necesidad de un mantenimiento regular puede ser un inconveniente importante.

Entornos de alta temperatura

Las arandelas de cobre son idóneas para aplicaciones de alta temperatura debido a su elevado punto de fusión y su conductividad térmica superior.

Rendimiento a altas temperaturas

Las arandelas de cobre mantienen su integridad estructural y su capacidad de estanquidad a temperaturas elevadas, lo que las hace adecuadas para su uso en componentes de motores y maquinaria industrial expuestos al calor. Su capacidad para soportar altas temperaturas sin deformarse garantiza que sigan proporcionando juntas eficaces en condiciones extremas.

Limitaciones de las arandelas de aluminio

Las arandelas de aluminio, con su menor resistencia térmica, son menos fiables en entornos de altas temperaturas. Son más propensas a deformarse y fallar cuando se exponen a un calor extremo, lo que las hace inadecuadas para aplicaciones en las que la resistencia a altas temperaturas es crítica.

Ideas prácticas

- Arandelas de cobre son ideales para aplicaciones que requieren alta estabilidad térmica, conductividad eléctrica y durabilidad bajo presión, como componentes de motores de automoción, sistemas de frenos y conexiones eléctricas.

- Arandelas de aluminio son más adecuados para entornos con mucha humedad y elementos corrosivos, y para aplicaciones en las que la reducción de peso es una prioridad.

Elegir el material de arandela adecuado significa tener en cuenta las necesidades específicas de la aplicación y las condiciones a las que se enfrentará.

Cuadro comparativo

| Característica | Arandelas de cobre | Arandelas de aluminio |

|---|---|---|

| Conductividad eléctrica | Las arandelas de cobre ofrecen una conductividad excepcional, por lo que son ideales para aplicaciones eléctricas | Mala conductividad, no apto para aplicaciones eléctricas |

| Característica | Arandelas de cobre | Arandelas de aluminio |

|---|---|---|

| Peso | Las arandelas de cobre son más pesadas, lo que puede ser un inconveniente para proyectos sensibles al peso. | Ligero, beneficioso para aplicaciones aeroespaciales y de automoción |

| Característica | Arandelas de cobre | Arandelas de aluminio |

|---|---|---|

| Resistencia a la corrosión | Susceptible a la corrosión, pero puede gestionarse con cuidado | Alta resistencia gracias a la capa de óxido natural |

| Característica | Arandelas de cobre | Arandelas de aluminio |

|---|---|---|

| Rendimiento a altas temperaturas | Las arandelas de cobre funcionan mejor a altas temperaturas debido a su punto de fusión más alto y a su conductividad térmica superior. | Resistencia limitada a altas temperaturas |

| Característica | Arandelas de cobre | Arandelas de aluminio |

|---|---|---|

| Coste | Las arandelas de cobre suelen ser más caras debido a sus requisitos de material y procesamiento | Más rentable en la producción a gran escala |

| Característica | Arandelas de cobre | Arandelas de aluminio |

|---|---|---|

| Reutilización | Las arandelas de cobre pueden reutilizarse si se recuecen adecuadamente | No reutilizable, de un solo uso |

| Característica | Arandelas de cobre | Arandelas de aluminio |

|---|---|---|

| Capacidad de sellado | Requiere un par de apriete mayor para la estanqueidad | Sella bien con menores requisitos de par |

Preguntas frecuentes

A continuación encontrará respuestas a algunas preguntas frecuentes:

¿Qué material de arandela es mejor para aplicaciones de alta temperatura?

Para aplicaciones de alta temperatura, las arandelas de cobre suelen ser la mejor opción. La excelente conductividad térmica del cobre permite una transferencia eficaz del calor, y su punto de fusión más alto garantiza que pueda soportar temperaturas extremas sin deformarse. Estas propiedades hacen que las arandelas de cobre sean ideales para entornos como componentes de motores y sistemas eléctricos en los que es crucial mantener la integridad estructural y un rendimiento fiable a altas temperaturas. Por el contrario, las arandelas de aluminio, aunque ofrecen ventajas como su ligereza y buena resistencia a la corrosión, tienen una conductividad térmica moderada y un punto de fusión más bajo, lo que limita su eficacia en entornos de altas temperaturas. Por lo tanto, para aplicaciones que exigen una gran estabilidad térmica, las arandelas de cobre son el material preferido.

¿Cuáles son las diferencias de conductividad eléctrica entre las arandelas de cobre y las de aluminio?

Al comparar la conductividad eléctrica de las arandelas de cobre y aluminio, las de cobre son significativamente superiores. El cobre es conocido por su excelente conductividad eléctrica, sólo superada por la plata entre los metales comunes. Esto hace que las arandelas de cobre sean ideales para aplicaciones que requieren una conducción eléctrica eficaz y una pérdida de energía mínima, como en instalaciones eléctricas y sistemas eléctricos de automoción.

En cambio, las arandelas de aluminio tienen aproximadamente 61% de la conductividad eléctrica del cobre. Esto significa que conducen la electricidad con menos eficacia. Además, la capa de óxido natural del aluminio, aunque beneficiosa para la resistencia a la corrosión, actúa como aislante y reduce aún más la conductividad eléctrica efectiva en los puntos de contacto. En consecuencia, las arandelas de aluminio no suelen ser adecuadas para aplicaciones en las que es fundamental una alta conductividad eléctrica. En cambio, son más adecuadas para aplicaciones en las que el peso y la resistencia a la corrosión son más importantes que el rendimiento eléctrico.

¿Qué material es más rentable para la fabricación?

Cuando se comparan las arandelas de cobre y las de aluminio en términos de rentabilidad de fabricación, las de aluminio suelen resultar más rentables. Aunque las arandelas de cobre tienen unos costes iniciales más bajos debido a unos procesos de fabricación más sencillos y al menor coste de las materias primas, las arandelas de aluminio ofrecen importantes ventajas a largo plazo. La mayor resistencia a la corrosión y ligereza del aluminio lo hacen más duradero y adecuado para aplicaciones en industrias como la automovilística y la aeroespacial, donde estos factores son cruciales. En consecuencia, mientras que las arandelas de cobre pueden ser menos caras de entrada, las de aluminio pueden resultar más económicas con el tiempo, especialmente en entornos en los que el peso y la resistencia a la corrosión son esenciales.

¿Cómo se comportan las arandelas de cobre y aluminio en aplicaciones reales?

En aplicaciones reales, las arandelas de cobre y aluminio presentan características de rendimiento distintas que influyen en su idoneidad para diferentes usos. Las arandelas de aluminio son apreciadas por su ligereza, lo que las hace ideales para aplicaciones en las que la reducción de masa es crucial, como en las industrias aeroespacial y del automóvil. Ofrecen una excelente resistencia a la corrosión gracias a la formación de una capa protectora de óxido, lo que las hace adecuadas para entornos marinos y al aire libre. Sin embargo, las arandelas de aluminio tienen escasa conductividad eléctrica y menor resistencia térmica, lo que limita su uso en aplicaciones eléctricas y de alta temperatura.

Por otro lado, las arandelas de cobre son más pesadas pero ofrecen una conductividad eléctrica y una resistencia térmica superiores, lo que las hace esenciales en sistemas eléctricos y entornos de alta temperatura, como componentes de motores y sistemas de escape. También ofrecen un rendimiento de sellado fiable y a menudo pueden reutilizarse si se reacondicionan adecuadamente. Aunque las arandelas de cobre son más caras, su durabilidad y rendimiento en condiciones específicas justifican el coste.

¿Existen sectores específicos en los que se prefiera un material al otro?

Sí, algunos sectores específicos muestran preferencia por las arandelas de cobre o de aluminio en función de sus propiedades únicas. Las arandelas de cobre suelen ser preferidas en las industrias eléctrica y del automóvil debido a su excelente conductividad eléctrica y resistencia a altas temperaturas. Estas propiedades hacen que las arandelas de cobre sean ideales para garantizar la fiabilidad de las conexiones eléctricas y mantener la integridad en entornos con altas temperaturas, como los motores y los sistemas de escape de los automóviles.

Por otra parte, las arandelas de aluminio son las preferidas en las industrias marina, de exteriores y aeroespacial por su mayor resistencia a la corrosión y su ligereza. La capa de óxido natural del aluminio proporciona una excelente protección contra la humedad y las condiciones ambientales adversas, lo que las hace adecuadas para aplicaciones expuestas a tales elementos. Además, la característica de ligereza del aluminio es crucial en los sectores aeroespacial y automovilístico, donde la reducción del peso es esencial para la eficiencia del combustible y el rendimiento. Así pues, la elección entre arandelas de cobre y aluminio depende en gran medida de los requisitos específicos y las condiciones ambientales de la industria.

¿Pueden utilizarse indistintamente arandelas de cobre y aluminio en todas las aplicaciones?

Las arandelas de cobre y aluminio no pueden utilizarse indistintamente en todas las aplicaciones debido a sus distintas propiedades. Las arandelas de cobre ofrecen una conductividad eléctrica, resistencia térmica y durabilidad superiores, lo que las hace ideales para entornos de altas temperaturas y aplicaciones eléctricas. En cambio, las arandelas de aluminio son mucho más ligeras y rentables, con una excelente resistencia a la corrosión, lo que resulta ventajoso en sectores como el aeroespacial y el de automoción, donde la reducción de peso y el ahorro de costes son fundamentales. Sin embargo, la menor conductividad eléctrica del aluminio y su limitada resistencia a altas temperaturas restringen su uso en determinados contextos. Por lo tanto, la elección entre arandelas de cobre y aluminio debe basarse en los requisitos específicos de la aplicación, incluidos el rendimiento eléctrico, las condiciones térmicas, las consideraciones de peso y las limitaciones de costes.