El método de formar piezas fundidas (piezas en bruto o piezas) con determinadas formas y propiedades fundiendo metal, fabricando moldes y vertiendo el metal fundido en la cavidad del molde, esperando a que se enfríe y solidifique, se denomina fundición. La fundición se utiliza ampliamente en la industria de fabricación de maquinaria y es uno de los principales métodos para producir piezas en bruto o piezas.

El proceso de moldeo por colada presenta las siguientes características:

- Adecuado para la fabricación de piezas en bruto o piezas con formas complejas, especialmente aquellas con cavidades internas complejas, como cilindros, carcasas, cuerpos de bombas, cuerpos de válvulas, impulsores, etc.

- El tamaño de las piezas de fundición es casi ilimitado, desde piezas de instrumentos eléctricos de unos pocos gramos hasta bastidores de acerías de cientos de toneladas, todos los cuales pueden formarse por fundición.

- El proceso de producción por fundición es sencillo, los materiales utilizados son baratos y tiene una amplia gama de aplicaciones. Para algunos materiales con poca plasticidad (como el hierro fundido), la fundición es el único proceso de conformado para producir piezas en bruto.

El proceso de producción de piezas de fundición implica muchos pasos, y los factores que afectan a la calidad de las piezas fundidas son complejos. Es fácil que se produzcan defectos de fundición como un colado insuficiente, cavidades de contracción, porosidad, agujeros de arena y grietas, lo que se traduce en una elevada tasa de desechos.

El moldeo por fundición se divide en dos grandes categorías: moldeo en arena y moldeo especial, en función de los materiales del molde, los métodos de moldeo y las condiciones de vertido. La fundición en arena es un método de fundición tradicional con procesos flexibles y bajos costes. La fundición especial se refiere a métodos de fundición distintos de la fundición en arena.

El rendimiento de colada de una aleación es el rendimiento de proceso que presenta la aleación durante el proceso de conformado de la colada. La calidad del rendimiento de la fundición afecta directamente a la calidad interna y externa de la fundición. Los principales aspectos del rendimiento de fundición incluyen la fluidez, la contracción, la oxidación, la absorción de gas y la tendencia a la segregación de la aleación de fundición.

I. Fundición en arena

El método de fundición que utiliza arena de moldeo como material para preparar el molde se denomina fundición en arena, que consiste en verter metal fundido en la cavidad del molde de arena y obtener la pieza fundida después de que se enfríe y solidifique.

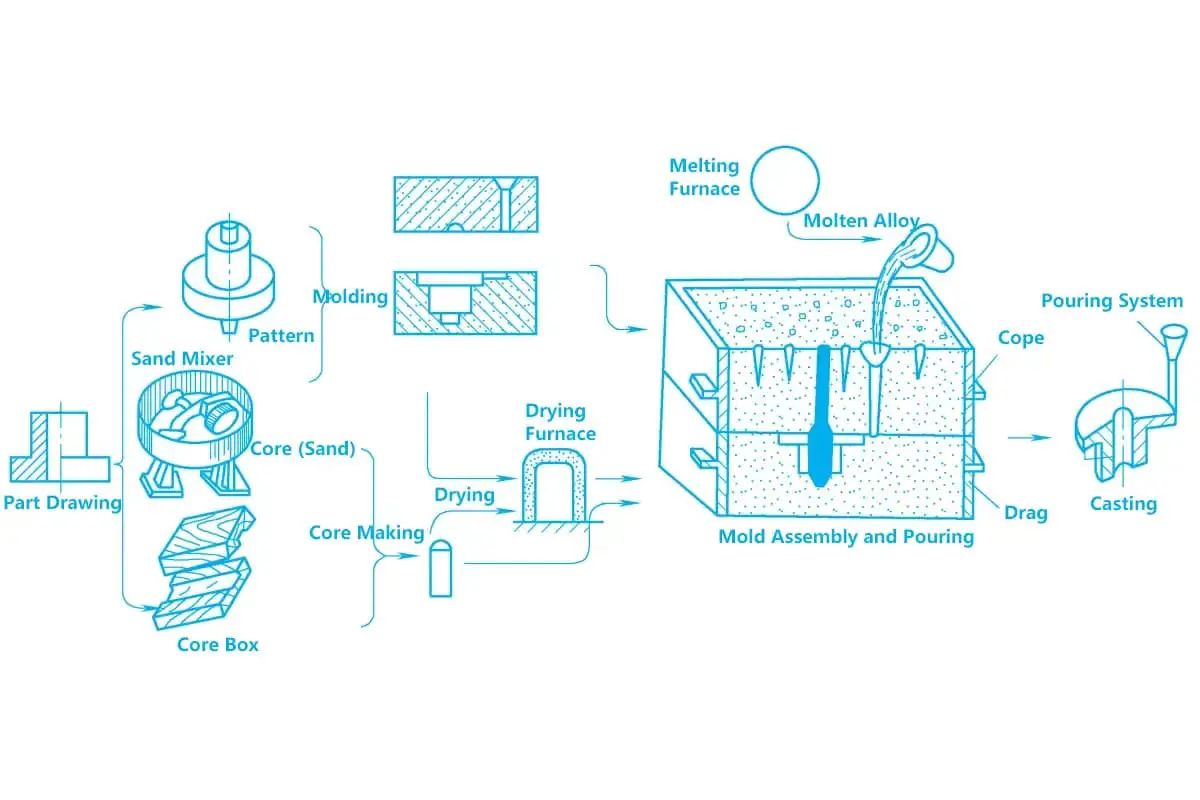

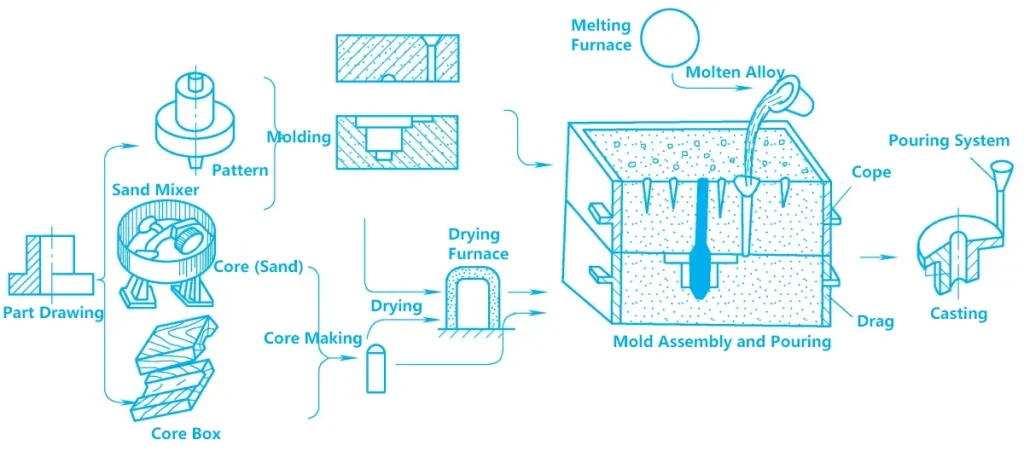

En la producción de piezas de fundición, la pieza utilizada para formar el contorno externo de la pieza se denomina molde, y la pieza utilizada para formar la cavidad interna o la forma local de la pieza se denomina núcleo. El material utilizado para hacer el molde se llama arena de moldeo, y el material utilizado para hacer el núcleo se llama arena de núcleo. La arena de moldeo y la arena del núcleo se denominan colectivamente materiales de moldeo. En la figura 1 se muestra el proceso de fundición en arena.

1. Moldeo

El moldeo es el proceso de formación de la cavidad interna del molde de arena mediante un patrón, que forma el contorno externo de la pieza fundida tras el vertido. Es el proceso más básico de la fundición en arena y se divide en dos categorías: moldeo manual y moldeo a máquina. El moldeo manual se utiliza principalmente para la producción de piezas únicas o lotes pequeños, mientras que el moldeo a máquina se utiliza principalmente para la producción en masa.

(1) Moldeo manual

Existen muchos métodos de moldeado manual. Según las características de la caja de arena, hay moldeado de dos cajas, moldeado de tres cajas y moldeado de foso; según las características del modelo, hay moldeado de patrón sólido, moldeado de patrón dividido, moldeado de excavación de arena, moldeado de caja falsa, moldeado de pieza suelta y moldeado de rascador.

En fundición, una misma pieza puede utilizar diferentes métodos de moldeo. El método específico a utilizar depende de factores como las características estructurales, el tamaño, el lote de producción y las condiciones de producción de la pieza fundida.

(2) Moldeo a máquina

El moldeo a máquina consiste en completar todas las operaciones, como el llenado del molde con arena (llenado de arena), la compactación de la arena y la extracción del patrón, utilizando máquinas de moldeo. El moldeo a máquina tiene una baja intensidad de mano de obra, una alta productividad, una calidad de fundición estable y unos márgenes de mecanizado reducidos. Sin embargo, la compactación de la arena mediante moldeo a máquina no puede penetrar a través de la caja central, por lo que no puede utilizarse para el moldeo de tres cajas.

2. Elaboración del núcleo

La fabricación de machos es el proceso de llenado de arena de machos en una caja de machos, compactación, recorte y otros procedimientos para formar un macho. Dado que el metal fundido impacta fácilmente en el núcleo y lo rodea metal fundido a alta temperatura durante el vertido, se requiere que el núcleo tenga mayor resistencia, permeabilidad, refractariedad y colapsabilidad.

Para mejorar la resistencia del núcleo, se pueden añadir huesos de núcleo durante su fabricación. Los huesos pequeños suelen ser de alambre de hierro o clavos, mientras que los medianos y grandes suelen ser de hierro fundido. Para mejorar la permeabilidad del núcleo, se pueden excavar canales de ventilación en el centro del núcleo para conectar con el exterior del molde. Para los machos más grandes, se pueden colocar líneas de cera, coque, escoria, etc., en el centro del núcleo.

3. Vertido

El proceso de verter metal líquido en un molde se denomina colada. La colada es uno de los pasos importantes para garantizar la calidad de las piezas fundidas. Del total de piezas desechadas, entre 20% y 30% corresponden a piezas desechadas. Por lo tanto, la temperatura y la velocidad de colada deben controlarse estrictamente durante la colada.

4. Sacudida y limpieza

(1) Sacudida

El proceso de extracción de las piezas fundidas del molde de arena se denomina sacudido. Se divide en manual y mecánico. El primero se utiliza para la producción de lotes pequeños de una sola pieza, mientras que el segundo se utiliza para la producción en serie.

La clave de la agitación es captar el momento adecuado para abrir el molde. Si el molde se abre demasiado pronto, la pieza fundida no se habrá enfriado lo suficiente, lo que provocará defectos como deformaciones y endurecimiento de la superficie, y la pieza fundida formará tensiones internas y grietas. Si el molde se abre demasiado tarde, ocupará espacio de producción y utillaje, reduciendo la productividad. El tiempo de sacudida está relacionado con el tamaño y la forma de la pieza fundida y el tipo de aleación.

(2) Limpieza

Se denomina limpieza a los procesos de corte del sistema de inyección, extracción del núcleo, eliminación de rebabas y rebabas, y limpieza de la arena adherida tras el sacudido, para que la superficie de la pieza fundida cumpla los requisitos.

II. Coladas especiales

La fundición en arena tiene muchas ventajas y su uso está muy extendido, pero también presenta algunos inconvenientes, como la escasa precisión dimensional de las piezas fundidas, superficie rugosabaja productividad, calidad inestable y alta intensidad de mano de obra.

Para mejorar aún más la calidad y la eficiencia de la producción de piezas de fundición, se han encontrado algunos métodos de fundición avanzados que difieren significativamente de la fundición en arena ordinaria. Estos métodos de fundición, que difieren significativamente de la fundición en arena ordinaria, se denominan colectivamente fundición especial.

Existen muchos métodos de fundición especial, como la fundición a la cera perdida, la fundición en molde metálico, la fundición a presión, la fundición centrífuga, la fundición a baja presión, la fundición en molde de concha, la fundición en molde cerámico, la fundición continua, la fundición al vacío y la fundición en molde magnético. Aquí presentamos los métodos más utilizados, como la fundición a la cera perdida, la fundición en molde metálico, la fundición a presión y la fundición centrífuga.

1. Fundición a la cera perdida

La fundición a la cera perdida es el método de fundición de precisión más utilizado. Utiliza materiales fusibles (como la cera) para hacer un modelo (modelo de cera), recubre el modelo con varias capas de revestimientos refractarios y, tras endurecerse y secarse, funde el modelo y lo vacía del molde para obtener un molde (cáscara) sin línea de partición. Tras la cocción a alta temperatura y el vertido, se obtiene la pieza de fundición deseada. Dado que la cera se utiliza a menudo para hacer patrones de cera en la fundición a la cera perdida, también se conoce comúnmente como fundición a la cera perdida.

Características y aplicaciones de la fundición a la cera perdida:

- Piezas de fundición de alta calidad. La fundición a la cera perdida permite obtener piezas fundidas con una gran precisión dimensional y bajos valores de rugosidad superficial. La precisión dimensional general puede alcanzar IT11~IT14, y el valor de rugosidad superficial puede alcanzar Ra1,6~6,3μm. Por lo tanto, las piezas fabricadas por fundición a la cera perdida pueden conseguir un mecanizado menor o nulo.

- Se pueden fundir diversas aleaciones, especialmente adecuadas para aceros de alta aleación con altos puntos de fusión y difícil mecanizado, como aleaciones resistentes al calor, acero inoxidable y acero magnético.

- Se pueden colar piezas complejas de paredes finas con contornos claros. El diámetro mínimo de los orificios de fundición puede alcanzar los 0,5 mm, y el grosor mínimo de pared, los 0,3 mm.

- Los lotes de producción no están limitados. La fundición a la cera perdida puede producir decenas o miles de piezas. En condiciones de producción en serie, se pueden realizar operaciones mecanizadas en cadena de montaje.

La fundición a cera perdida se utiliza principalmente para fabricar piezas pequeñas con formas complejas, requisitos de alta precisión y mecanizado difícil, como álabes de motor, piezas pequeñas de automóviles, tractores y máquinas herramienta. También se utiliza ampliamente en las industrias de telecomunicaciones, maquinaria, instrumentación y fabricación de herramientas.

2. Fundición de moldes metálicos

El método de verter metal líquido en un molde hecho de metal para obtener piezas fundidas se denomina fundición en molde metálico. Dado que los moldes metálicos pueden reutilizarse continuamente cientos o miles de veces, la fundición en molde metálico también se denomina fundición en molde permanente.

Características y aplicaciones de la fundición de moldes metálicos:

- Puede conseguir "un molde, múltiples piezas fundidas", ahorrando tiempo y materiales de moldeo, facilitando la mecanización y la automatización y mejorando la productividad.

- Las piezas fundidas tienen granos finos, estructura densa y elevadas propiedades mecánicas.

- Las piezas fundidas tienen una gran precisión dimensional y una buena calidad superficial. La precisión dimensional puede alcanzar IT12~IT14, y el valor de rugosidad superficial puede alcanzar Ra6.3~12.5μm.

La fundición en molde de metal es adecuada principalmente para la producción en serie de piezas de fundición de aleación de metales no férreos (como aluminio, magnesio, cobre, etc.) de tamaño mediano y pequeño con un grosor de pared relativamente uniforme, como pistones de aluminio, bloques de cilindros, culatas de automóviles, tractores y motores de combustión interna, carcasas de motores, cubiertas de cajas de conexiones, casquillos de aleación de cobre y manguitos. También puede producir piezas de fundición de metales ferrosos de forma simple.

3. Fundición a presión

La fundición a presión (denominada fundición a presión) es un método en el que el metal líquido se presiona rápidamente en un molde metálico a alta presión y se solidifica bajo presión para obtener piezas fundidas. La fundición a presión es un proceso de conformado de rápido desarrollo, poco cortante y no cortante de la moderna tecnología de procesamiento de metales.

Características y aplicaciones de la fundición a presión:

- Buena calidad de fundición. La precisión dimensional de las piezas fundidas a presión suele alcanzar de IT11 a IT13, siendo la más alta de IT8 a IT9. El valor de la rugosidad superficial puede alcanzar de Ra0,8 a 3,2μm, por lo que algunas piezas de fundición a presión pueden montarse y utilizarse sin necesidad de mecanizado.

- Alta resistencia y dureza superficial de las piezas fundidas. Debido a la rápida cristalización del líquido metálico bajo presión, la estructura superficial de la pieza fundida es densa, y los granos internos son finos, por lo que la resistencia a la tracción de la pieza fundida es de 25% a 40% superior a la de las piezas fundidas en arena, pero el índice de alargamiento es reducido.

- Se pueden colar directamente piezas complejas de paredes finas o piezas de fundición con pequeños orificios y roscas, como por ejemplo piezas moldeadas a presión de aleación de aluminio con un grosor de pared de hasta 0,5 mm, un diámetro mínimo del orificio de fundición de 0,7 mm y un paso de rosca mínimo de 0,75 mm.

- Las piezas con otros materiales incrustados pueden fundirse a presión para ahorrar materiales preciosos y tiempo de procesamiento, mejorar el rendimiento de las piezas, y la tecnología de incrustación puede sustituir el proceso de ensamblaje de algunos componentes.

- Alta productividad, y el proceso de producción es fácil de mecanizar y automatizar.

La fundición a presión se utiliza ampliamente en las industrias de fabricación de automóviles, tractores, instrumentos, instrumentos electrónicos, industria de defensa, equipos médicos, etc., como bloques de cilindros de motores, culatas, carcasas de transmisión, cubiertas de motores, carcasas y soportes de instrumentos y cámaras, juntas de tuberías, engranajes, etc.

En la actualidad, se utiliza principalmente para piezas de fundición de metales no férreos de pequeño tamaño (menos de 10 kg) en la producción en serie, siendo las piezas de fundición a presión de aleación de zinc y aleación de aluminio las más utilizadas.

4. Fundición centrífuga

La fundición centrífuga es un método de fundición en el que el metal líquido se vierte en un molde giratorio de alta velocidad, llenando el molde y solidificándose bajo la acción de la fuerza centrífuga.

Características y aplicaciones de la fundición centrífuga:

- Buena calidad de la colada. Bajo la acción de la fuerza centrífuga, la fundición se solidifica y se forma, lo que da lugar a una estructura densa con menos defectos, como cavidades de contracción, poros e inclusiones. Además, el rápido enfriamiento del molde metálico da lugar a granos finos y propiedades mecánicas superiores.

- Al fabricar piezas de fundición cilíndricas huecas, no se necesita núcleo, lo que ahorra tiempo y materiales. Además, no se requiere ningún sistema de inyección, lo que permite un mayor aprovechamiento del metal.

- El líquido metálico tiene una buena capacidad de llenado de moldes, lo que permite la fundición de piezas de pared fina y aleaciones con poca fluidez.

- Puede moldear piezas de fundición bimetálicas con diferentes propiedades, como cojinetes revestidos de cobre con soporte de acero (también conocidos como cojinetes con soporte de cobre). El método de fabricación consiste en colocar un manguito de acero precalentado en el molde, verter líquido fundido de aleación de cobre, y enfriar y solidificar para obtener una pieza fundida bimetálica con una estructura exterior de acero e interior de cobre.

La fundición centrífuga se utiliza principalmente para fabricar piezas fundidas huecas de cuerpos giratorios, como camisas de cilindros y bujes. Además, puede fundir diversas piezas moldeadas densas y de alta resistencia, como pequeños impulsores y herramientas de corte moldeadas. La fundición centrífuga es adecuada para diversos materiales metálicos, produciendo piezas fundidas de hasta varias toneladas de peso o con un diámetro de agujero mínimo de 7 mm.