El equipo de producción es la herramienta de trabajo de los montadores. Saber cómo utilizarlo y mantenerlo puede garantizar una utilización eficaz y prolongar su vida útil, además de evitar lesiones personales y accidentes con el equipo.

Este capítulo comienza con los procedimientos operativos de los equipos comunes utilizados por los montadores. En primer lugar, presenta el funcionamiento y el uso de taladradoras, herramientas eléctricas, amoladoras, grúas y otras herramientas y equipos. Se trata de contenidos fundamentales que deben dominarse con destreza. A continuación, presenta la estructura, el uso y el mantenimiento de los equipos comunes de los montadores, que los alumnos deben dominar en la práctica. Con el continuo desarrollo de la ciencia y la tecnología, el nivel de avance y automatización de los equipos mejorará enormemente, y las normas de mantenimiento de los equipos también cambiarán.

I. Procedimientos operativos para el equipo común utilizado por los montadores

Objetivo de la formación: Dominar los procedimientos operativos de los equipos comunes utilizados por los montadores.

1. Procedimientos operativos de la prensa taladradora

(1) Perforación

1) Está estrictamente prohibido llevar guantes al perforar. Las mangas deben ir bien atadas y las mujeres deben llevar gorro de trabajo. Los operarios no deben sujetar hilos de algodón ni otros materiales textiles o tejidos en las manos para evitar accidentes causados por virutas o brocas que se enganchen accidentalmente en ellos.

2) No utilice las manos ni trapos para retirar las virutas durante el taladrado, y no las sople con la boca. Debe utilizarse un cepillo para retirar las virutas. En el caso de virutas en forma de tira, utilice un gancho para romperlas o córtelas rápidamente, e intente retirarlas con la máquina parada.

3) Durante el funcionamiento, la cabeza del operador no debe estar demasiado cerca del husillo giratorio para evitar peligros. Al detenerse, deje que el husillo se detenga de forma natural, no frene con la mano y no utilice la rotación inversa para frenar.

4) Al taladrar, la pieza debe estar firmemente sujeta, especialmente al taladrar agujeros de gran diámetro en piezas más pequeñas. La sujeción debe ser segura.

5) La broca debe estar afilada y la fuerza de avance debe ser la adecuada al taladrar. Especialmente al taladrar agujeros pasantes, reduzca la fuerza de avance cuando el agujero esté a punto de ser taladrado para evitar accidentes como que la pieza salga despedida debido a un aumento repentino del avance.

6) Está terminantemente prohibido montar o desmontar piezas con la máquina en marcha. La inspección de las piezas de trabajo y el cambio de velocidad del husillo deben realizarse con la máquina parada.

7) Debe desconectarse la corriente cuando se limpie el taladro de columna o se añada aceite lubricante.

8) El ajuste de la velocidad de avance debe realizarse con la máquina parada. Para la alimentación automática, ajuste la velocidad de avance de acuerdo con el diámetro de la broca y el tipo de material de la pieza de trabajo, y fije el bloque de límite de recorrido.

9) Se prohíbe terminantemente que el operario salga mientras la prensa taladradora está trabajando, especialmente cuando se utiliza el avance motorizado, para evitar accidentes del equipo causados por sobrepasar el límite de desplazamiento.

10) Al retirar el manguito cónico de transición de la broca, utilice una cuña estándar. Está terminantemente prohibido utilizar martillos, barras de hierro u otras herramientas inadecuadas para hacer palanca, a fin de evitar daños en el husillo.

11) Cuando se utiliza un taladro radial, la broca debe mantenerse alejada de la pieza y de la mesa de trabajo cuando se baja el brazo. El operario debe estar concentrado y operar con cuidado para evitar averías o deslizamientos del equipo que puedan provocar errores de funcionamiento y daños en el equipo. Nunca suba o baje la caja del husillo mientras taladra.

12) Cuando el diámetro de perforación se aproxima al límite máximo del taladro radial, la pieza debe sujetarse cerca del lado de la columna y debe trabajarse en estado sujetado.

(2) Sujeción de la pieza

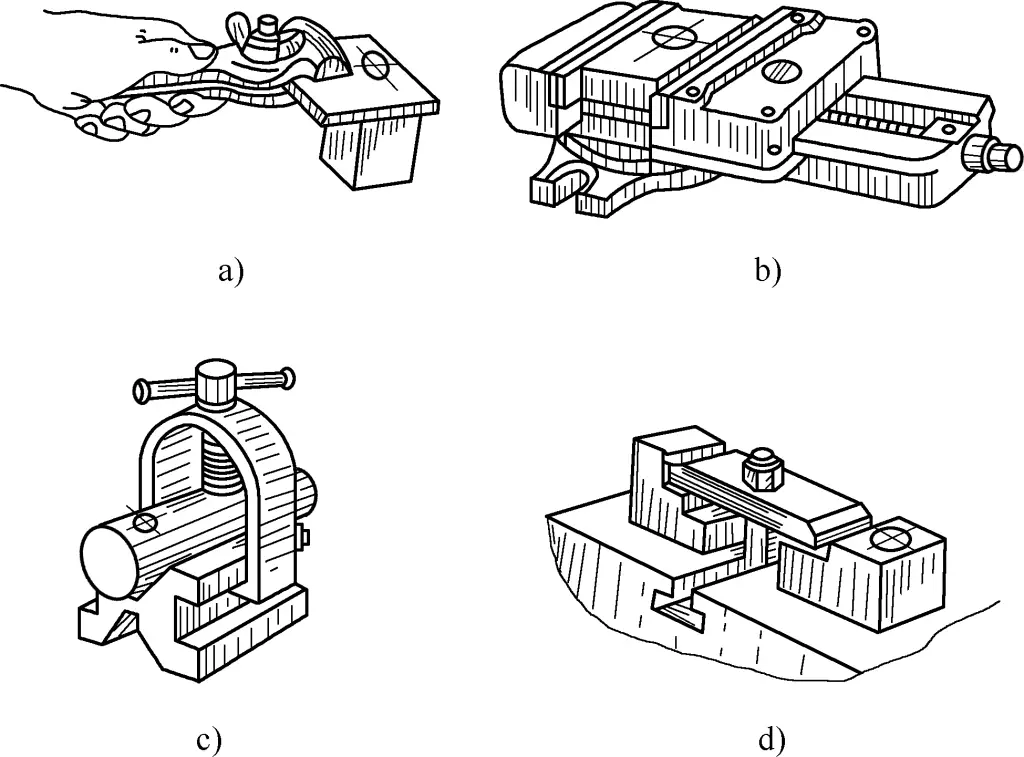

1) Al taladrar agujeros en chapas finas o piezas más pequeñas con un diámetro superior a 8 mm, debe utilizarse un tornillo de banco o un tornillo de banco pequeño para sujetar la pieza. No sujete directamente la pieza con la mano para taladrar (Figura 1a).

2) Al taladrar agujeros en piezas más largas, aunque se pueden sujetar a mano, es mejor añadir tornillos fijos en la mesa de trabajo del taladro de columna para sujetar la pieza, lo que resulta más seguro y fiable.

3) Al taladrar agujeros en piezas planas, sujete generalmente la pieza en un tornillo de banco de máquina (figura 1b). Al sujetar, asegúrese de que la superficie de la pieza de trabajo esté perpendicular a la broca. Si el diámetro de perforación es relativamente grande, el tornillo de banco de máquina debe fijarse a la mesa de trabajo de la prensa de perforación con pernos y placas de presión. Cuando utilice un tornillo de banco para sujetar piezas de trabajo para taladrar orificios pasantes, coloque un espaciador debajo de la pieza de trabajo para dejar espacio para la zona de taladrado y evitar dañar el tornillo de banco de la máquina.

4) Al taladrar agujeros en piezas cilíndricas, coloque la pieza sobre un bloque en V (figura 1c) para evitar que gire. Al sujetar, asegúrese de que la línea central de la broca coincide con el plano simétrico de las dos superficies inclinadas del bloque en V para garantizar que la línea central del orificio taladrado pasa por el eje de la pieza de trabajo.

5) Para agujeros grandes o piezas que no se pueden sujetar con un tornillo de banco, utilice placas de presión, pernos y espaciadores para fijarlas a la mesa de trabajo del taladro (Figura 1d). Preste atención a lo siguiente:

① Los separadores deben estar lo más cerca posible de la pieza para reducir la deformación por flexión de la placa de presión.

② Los separadores deben estar ligeramente más altos que la superficie de sujeción de la pieza de trabajo, pero no más bajos que ella. De lo contrario, cuando se sujete la pieza de trabajo, el punto de presión entre la placa de presión y la pieza de trabajo estará en el borde de la pieza de trabajo. Si sólo se utiliza una placa de presión para sujetar la pieza de trabajo, ésta se levantará. Cuando el espaciador es ligeramente más alto, incluso si la placa de presión se dobla ligeramente, todavía puede asegurar que el punto de presión no está en el borde de la pieza de trabajo, evitando que la pieza de trabajo se levante.

③ Los pernos deben estar lo más cerca posible de la pieza de trabajo, lo que puede proporcionar una mayor fuerza de sujeción en la pieza de trabajo y evitar el movimiento de la pieza de trabajo durante el proceso de sujeción.

④ Si la superficie de sujeción de la pieza de trabajo ha sido mecanizada con precisión, debe utilizarse una lámina de cobre o un material similar como cojín para evitar indentaciones de la placa de presión. Está terminantemente prohibido utilizar telas u otros materiales textiles o tejidos como cojines en superficies mecanizadas para evitar accidentes causados por virutas que se enganchen en ellos.

(3) Precauciones para la instalación de brocas

Las brocas de vástago recto se sujetan mediante portabrocas, con una longitud de sujeción no inferior a 15 mm; de lo contrario, la broca puede desalinearse o caerse debido a las fuerzas de torsión durante el taladrado. Las brocas de vástago cónico se conectan directamente al manguito del husillo de la prensa taladradora utilizando el cono Morse del vástago. Al conectar, el vástago cónico de la broca y el orificio cónico del husillo deben estar limpios, y la cola plana del vástago cónico debe estar alineada con el orificio en forma de cintura del husillo. Utilice una fuerza de impacto acelerada para instalar de una sola vez.

Cuando el vástago cónico de la broca es más pequeño que el agujero cónico del husillo, se puede utilizar un manguito de transición para la conexión. Asegúrese de que la broca esté firmemente conectada al husillo de la prensa de brocas y de que la excentricidad radial (utilizada para las tolerancias geométricas) sea mínima durante la rotación.

(4) La corrección es necesaria si la posición de perforación se desplaza después del arranque.

Antes de taladrar, la marca de perforación central para el agujero no debe ser demasiado pequeña, de lo contrario el borde del cincel de la broca no puede caer inicialmente en el agujero cónico de la marca de perforación central al comenzar a taladrar, y la broca se desviará del centro durante la perforación.

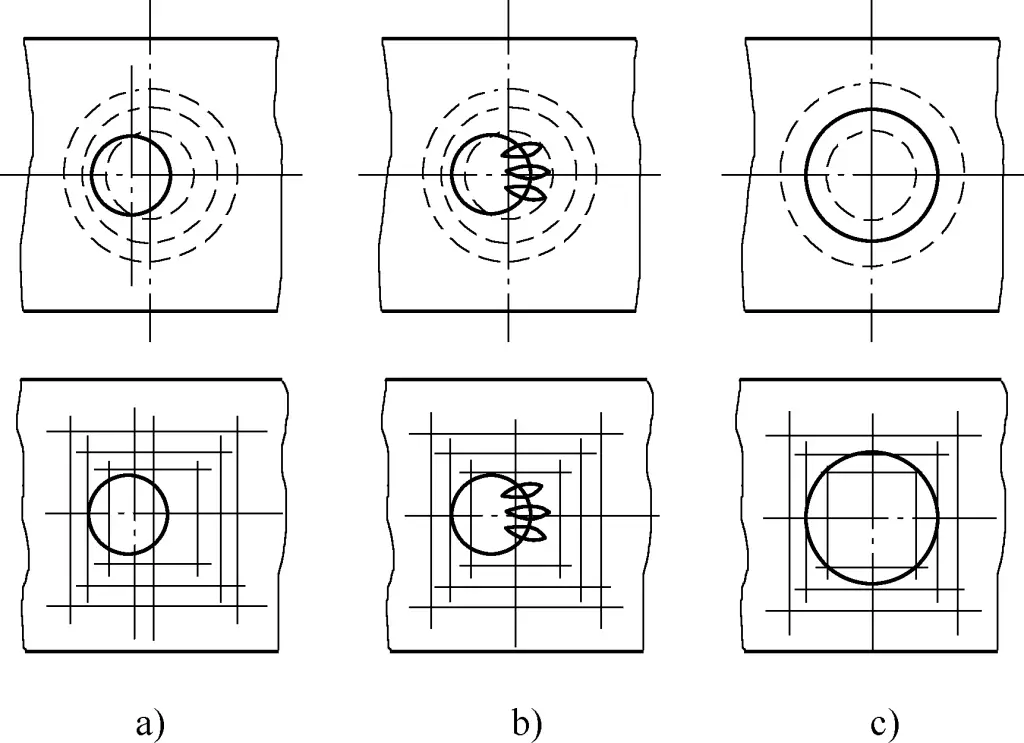

Al empezar a perforar, alinee primero la broca con el centro del agujero para crear una fosa cónica poco profunda, compruebe visualmente la concentricidad de la fosa cónica poco profunda inicial con el círculo trazado y realice correcciones continuamente. Si la posición del orificio está muy desplazada, puede corregir la marca del punzón central en la dirección opuesta o utilizar un cincel para crear varias ranuras en la fosa cónica poco profunda a fin de reducir la resistencia al corte en esta zona, permitiendo que la broca se desplace y logre el propósito de corrección (figura 2).

El proceso de corrección debe completarse antes de que el diámetro de la fosa cónica inicial sea inferior al diámetro de la broca. Se trata de un paso importante para garantizar la precisión de la posición del taladro. Si el diámetro de la fosa cónica inicial ya ha alcanzado el diámetro del taladro y la posición del taladro todavía está desplazada, será difícil corregir en este punto, lo que provocará un aumento del error de posición del taladro y afectará a la precisión del montaje.

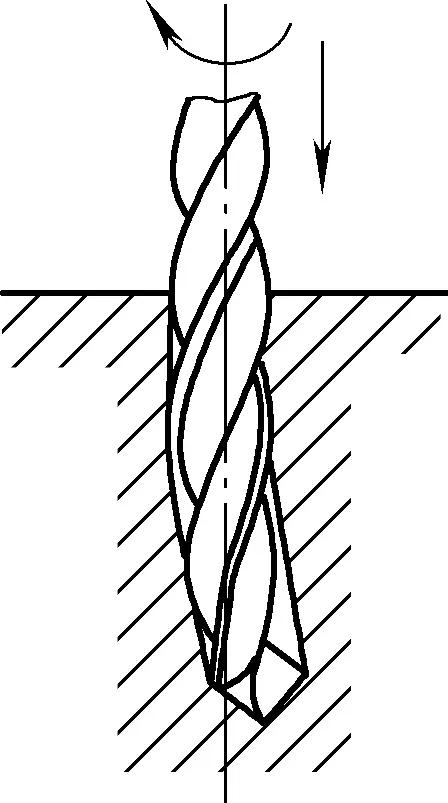

Cuando se utiliza el avance manual, la fuerza de avance no debe ser demasiado grande, de lo contrario hará que la broca se doble y deforme (especialmente importante cuando se perforan agujeros largos y delgados), lo que provocará un eje de perforación torcido (Figura 3). Un eje de taladro torcido afectará directamente a la forma, la precisión de posición y la calidad de montaje del taladro. También puede ser peligroso, ya que puede provocar la rotura de la broca o la expulsión de la pieza de trabajo.

2. Procedimientos operativos para taladros eléctricos manuales

1) Elija el taladro eléctrico manual adecuado en función de los diferentes diámetros de los orificios, y preste atención a la puesta a tierra de protección o a la conexión cero de protección.

2) Antes de utilizar el taladro eléctrico manual, hágalo funcionar sin carga para comprobar si el sonido de las piezas de transmisión y el sentido de giro son normales. Cuando utilice el taladro eléctrico manual, aplique la fuerza uniformemente y concéntrese en controlar la presión. La presión debe ser adecuada, y mantener el eje de la broca perpendicular a la superficie de mecanizado. Reduzca la presión cuando vaya a perforar para evitar una fuerza excesiva. Cuando la broca encuentre resistencia repentinamente, tenga cuidado de no lesionarse la muñeca debido a la fuerza de reacción. Se debe tener la misma precaución al volver a arrancar después de que la broca haya dejado de girar en el agujero.

3) No sobrecargue el taladro eléctrico manual. Cuando el diámetro de la broca esté cerca o sea igual a la capacidad máxima de trabajo del taladro eléctrico manual, la fuerza aplicada debe reducirse adecuadamente para evitar daños por sobrecarga en el taladro.

4) No utilice el taladro eléctrico manual como sustituto de una llave eléctrica para apretar pernos. Debido a la alta velocidad de los taladros eléctricos manuales, cuando un tornillo se detiene repentinamente después de apretarlo, la fuerza de reacción puede causar fácilmente lesiones en la muñeca.

5) Los taladros eléctricos deben limpiarse regularmente de polvo y aceite, y garantizar una ventilación adecuada. Los taladros eléctricos no deben utilizarse en condiciones inflamables o explosivas, ni almacenarse en ambientes húmedos o con gases corrosivos. No arrastre ni tire los taladros eléctricos por descuido para evitar daños.

6) Los taladros eléctricos nuevos o almacenados durante mucho tiempo deben someterse a una prueba de resistencia del aislamiento antes de su uso. El valor de la resistencia debe ser superior a 0,5MΩ; de lo contrario, deben someterse a un tratamiento de secado.

3. Procedimientos de manejo de herramientas eléctricas

1) Está prohibido conectar cables eléctricos de herramientas eléctricas manuales sin autorización. Cuando se necesiten herramientas eléctricas, un electricista debe conectar los cables y comprobar si la carcasa metálica está electrificada. Debe haber una toma de tierra de seguridad, preferiblemente con una toma de protección de seguridad.

2) Está prohibido utilizar herramientas eléctricas con cables de alimentación dañados. Durante el uso, tenga cuidado de proteger el cable de alimentación. Está prohibido arrastrarlo, y debe evitarse que objetos pesados o ruedas aplasten el cable de alimentación, ya que podrían dañar el aislamiento y provocar descargas eléctricas o cortocircuitos.

3) Está prohibido utilizar herramientas eléctricas sin medidas de protección aislante. Especialmente cuando se trabaja en entornos relativamente húmedos, es importante llevar calzado aislante, guantes aislantes y trabajar sobre una alfombrilla de goma aislante o una tabla de madera seca para evitar descargas eléctricas.

4) Está prohibido utilizar herramientas eléctricas con cables neutro y de tierra compartidos. Cuando se tira del cable de alimentación o el cable neutro tiene mal contacto, la superficie metálica de la herramienta eléctrica generará tensión, provocando accidentes por descarga eléctrica.

4. Procedimientos de funcionamiento de la amoladora

La amoladora es un equipo habitual en el lugar de trabajo del montador, compuesto por un motor eléctrico, una base de amoladora, un soporte para herramientas y una cubierta protectora. Se utiliza principalmente para afilar cinceles, brocas, rascadores y otras herramientas de corte, o para eliminar rebabas, bordes afilados y capas superficiales duras de piezas de trabajo o materiales.

Las amoladoras también son equipos propensos a sufrir accidentes de seguridad. La muela abrasiva es frágil y gira a gran velocidad. Por lo tanto, cuando se utiliza una amoladora, es necesario seguir estrictamente los procedimientos de funcionamiento para evitar accidentes de seguridad.

1) Cuando utilice una amoladora, antes de ponerla en marcha, compruebe cuidadosamente si hay algún objeto extraño entre la muela y la cubierta protectora, y si la muela tiene marcas de impacto o daños. Arranque la amoladora sólo después de confirmar que no hay ningún problema. Después de arrancar la amoladora, espere hasta que la muela gire de forma estable antes de amolar. Si la muela se tambalea notablemente, detenga la máquina inmediatamente para ajustarla.

2) La distancia entre el portaherramientas de la amoladora y la muela debe mantenerse dentro de los 3 mm para evitar que las piezas de trabajo se enganchen y provoquen accidentes. Si la distancia es demasiado grande, debe ajustarse antes de su uso. Al rectificar piezas de trabajo o herramientas de corte, no aplique una fuerza excesiva.

3) No moler blando metales como aluminio, cobre o madera en la amoladora. No utilice la muela cuando esté desgastada más allá de su límite.

4) Al amolar, el operario debe situarse en el lateral o en diagonal de la amoladora para evitar lesiones por fragmentos de muela en caso de rotura.

5) No utilice muelas de calidad inferior. Cuando sustituya las muelas abrasivas, consulte los procedimientos de operación de seguridad para amoladoras. Está prohibido utilizar muelas agrietadas o dañadas.

6) Al instalar la muela, las placas de sujeción no deben entrar en contacto directo con la muela. Deben colocarse arandelas de papel entre las placas de sujeción y la muela. El conjunto debe ser circular y girar suavemente.

7) Deben llevarse gafas protectoras cuando se utilice una amoladora.

5. Procedimientos de funcionamiento de la amoladora de mano

1) No utilice amoladoras manuales sin protecciones de seguridad o una toma de tierra adecuada. Antes de usarla, compruebe cuidadosamente que la muela no presenta daños por impacto ni grietas, asegúrese de que la carcasa metálica no está electrificada y verifique que el cable de alimentación está intacto. Si está dañado, repárelo antes de usarlo. Realice siempre una prueba de funcionamiento en vacío antes de utilizar una amoladora de mano, y utilícela sólo después de confirmar el sentido de giro correcto.

2) Al utilizar una amoladora manual, es necesario concentrarse al máximo. Antes de poner en marcha la amoladora, sujete firmemente el cuerpo de la amoladora. Evite colocar la muela cerca del suelo o de la pieza de trabajo para evitar que la amoladora ruede por la superficie debido a la fuerza de reacción al arrancar, lo que podría hacer que la muela saliera volando y provocar un accidente.

No coloque al azar una amoladora de mano giratoria sobre el suelo o la pieza de trabajo. Debe colocarse en un lugar seguro designado sólo después de que la rueda se haya detenido por completo. Cuando no se utilice temporalmente, debe desconectarse la alimentación.

3) No utilice el lateral de la muela para rectificar las piezas. Cuando utilice una amoladora manual, utilice la cara de la muela, sujete la amoladora firmemente y póngase en contacto lentamente con la pieza de trabajo. Están prohibidos los golpes o las presiones bruscas. Es mejor que no haya nadie alrededor durante la operación. El operario no debe mirar directamente a la muela y debe llevar gafas protectoras y otros equipos de protección necesarios.

4) No utilice muelas abrasivas con signos de deterioro. No deben utilizarse amoladoras de mano sin interruptor manual. Debido a la alta velocidad de rotación y a la baja resistencia de las muelas abrasivas manuales, son propensas a romperse. Al instalar la muela abrasiva, asegúrese de que encaja correctamente y apriete la tuerca adecuadamente con una llave.

5) Guarde las amoladoras manuales en un lugar seco. Evite guardarlas en zonas húmedas o en lugares donde puedan entrar en contacto con el agua para evitar daños en el aislamiento interno.

6. Procedimientos de elevación durante el montaje

Durante el proceso de montaje, los montadores deben utilizar equipos de elevación para las piezas o componentes más pesados, a fin de reducir el esfuerzo físico del operario, mejorar la eficacia del trabajo y garantizar la seguridad de la producción.

(1) Procedimientos de funcionamiento del gato

Los gatos son adecuados para elevar objetos pesados a alturas limitadas y para mover objetos pesados. Los tipos más comunes son los gatos de tornillo, los gatos de cremallera y los gatos hidráulicos. Al utilizar gatos deben seguirse los siguientes procedimientos:

- El gato debe colocarse verticalmente bajo el objeto pesado, y la superficie de trabajo debe ser firme y nivelada para evitar hundimientos o inclinaciones.

- Cuando se utiliza un gato de cremallera, el trinquete antirretroceso debe estar en estrecho contacto con la rueda de trinquete.

- Al utilizar un gato hidráulico, el tornillo de ajuste no debe extenderse demasiado. Evite extender completamente el tornillo, y la carrera del pistón principal no debe superar la marca de altura extrema.

- La carga no debe superar la capacidad de carga del gato para garantizar un uso seguro.

- Cuando utilice un gato, los cimientos deben ser sólidos y la colocación debe ser estable. Levante despacio y añada apoyo a medida que levanta. Cuando se utilizan varios gatos simultáneamente para levantar un objeto pesado, una persona designada debe coordinarse para mantener una velocidad y altura de elevación constantes entre los gatos para evitar que el objeto se incline. Eleve y baje con firmeza para evitar accidentes.

(2) Procedimientos de funcionamiento de la grúa

1) Está prohibido utilizar polipastos manuales con ganchos, cadenas, frenos u otros peligros potenciales defectuosos. Al elevar piezas de trabajo u objetos pesados con un polipasto manual, el bastidor que soporta el polipasto debe ser seguro y fiable.

2) Está prohibido sobrecargar los polipastos manuales o forzarlos a levantar objetos pesados. Elija el polipasto manual adecuado en función del tamaño y el peso del objeto a elevar.

3) Está prohibido suspender objetos pesados en el aire durante periodos prolongados. Se prohíbe a las personas pasar por debajo o permanecer debajo de cargas suspendidas. Al levantar objetos, éstos deben estar bien sujetos. Las cuerdas deben utilizarse dentro de su rango de carga admisible. Cuando las cuerdas pasen sobre bordes relativamente afilados, debe utilizarse material blando como acolchado para evitar el desgaste excesivo y la rotura de la cuerda. Cuando se utilicen dos o más polipastos para elevar el mismo objeto simultáneamente, una persona designada debe coordinar la operación. La elevación o el descenso deben realizarse lentamente.

4) Al levantar objetos pesados, está terminantemente prohibido precipitarse. Compruebe primero si la atadura es segura y si el centro de gravedad está bien colocado. A continuación, levante 0,5 m y proceda a la elevación sólo después de que la inspección confirme que es seguro.

5) Al instalar el equipo, éste debe levantarse de forma razonable. Elija la longitud y el grosor de las cuerdas en función del peso del equipo. Primero levante unos 0,5 m para comprobar el centro de gravedad del objeto pesado, luego proceda con la elevación tras la confirmación. La elevación incorrecta está estrictamente prohibida para evitar que el equipo se deforme y afecte a la precisión.

6) Está prohibido utilizar cables metálicos que superen la norma de desgaste. También se prohíbe el uso de cables metálicos con alambres rotos que superen las normas o con uniones dañadas.

7) Se prohíbe que los cables metálicos en uso entren en contacto con metales en tensión (incluidos cables eléctricos, cables de máquinas de soldar, etc.) para evitar que se quemen o reduzcan la resistencia de los cables. cable metálico debido al calor.

8) Está prohibido elevar objetos por encima de la capacidad del cable metálico. El diámetro del cable metálico debe elegirse razonablemente en función del peso del objeto que se vaya a levantar.

9) Cuando utilice un cabrestante, colóquelo sobre una superficie plana y libre de obstáculos. Utilice anclajes al suelo seguros o anclajes de pilotes para sujetarlo. La fijación debe ser fiable para evitar que el bastidor se mueva o se incline bajo la fuerza.

10) Al utilizar un cabrestante, el cable de tracción debe guiarse horizontalmente hacia la polea guía, no directamente a una posición elevada.

11) Al utilizar un cabrestante, una persona experimentada debe tirar de un extremo del cable de tracción desde la parte superior del tambor y tensarlo. Por lo general, el cable debe dar entre 4 y 6 vueltas alrededor del tambor.

12) Durante las operaciones de elevación, el ángulo horizontal entre la eslinga y el objeto debe ser preferiblemente superior a 45°. Si el ángulo horizontal es demasiado pequeño, se puede reducir la altura de la eslinga, pero aumentará la fuerza horizontal sobre la eslinga o el equipo. Una fuerza excesiva puede provocar fácilmente deformaciones y daños en la máquina cuando la resistencia es débil.

II. Mantenimiento, uso y cuidado de los equipos comunes

Objetivo de la formación: Ser capaz de utilizar correctamente el equipo común del instalador y realizar su mantenimiento y cuidado.

1. Uso, mantenimiento y cuidado de las taladradoras

Una taladradora es una máquina herramienta común de procesamiento de agujeros. Mediante la instalación de brocas, escariadores, avellanadores, escariadores, mandrinadores, machos de roscar y otras herramientas en la taladradora, se pueden realizar operaciones como taladrar, escariar, avellanar, escariar, mandrinar y roscar. Las taladradoras son una de las máquinas herramienta más utilizadas por los montadores.

Las taladradoras pueden clasificarse en tres tipos en función de su estructura y campo de aplicación: taladradoras de banco (abreviadas como taladradoras de banco), taladradoras verticales (abreviadas como taladradoras verticales) y taladradoras radiales (abreviadas como taladradoras radiales).

(1) Estructura y funcionamiento de las taladradoras de banco

Un taladro de banco es una pequeña máquina de taladrar que puede utilizarse en un banco de trabajo, con un diámetro máximo de taladrado generalmente de hasta 12 mm. La velocidad de giro más baja de un taladro de banco es relativamente alta, generalmente no inferior a 400r/min, por lo que no es adecuado para avellanar, escariar y roscar. Los taladros de banco suelen utilizar transmisión por correa trapezoidal, con una polea cónica de cinco pasos para cambiar de velocidad.

El avance del husillo de un taladro de banco es sólo manual, y suele tener dispositivos para controlar la profundidad de taladrado, como diales graduados, reglas graduadas o dispositivos de recorrido fijo. Después de taladrar, el husillo puede volver automáticamente a su posición original bajo la acción de un muelle espiral.

1) Estructura de una taladradora de banco

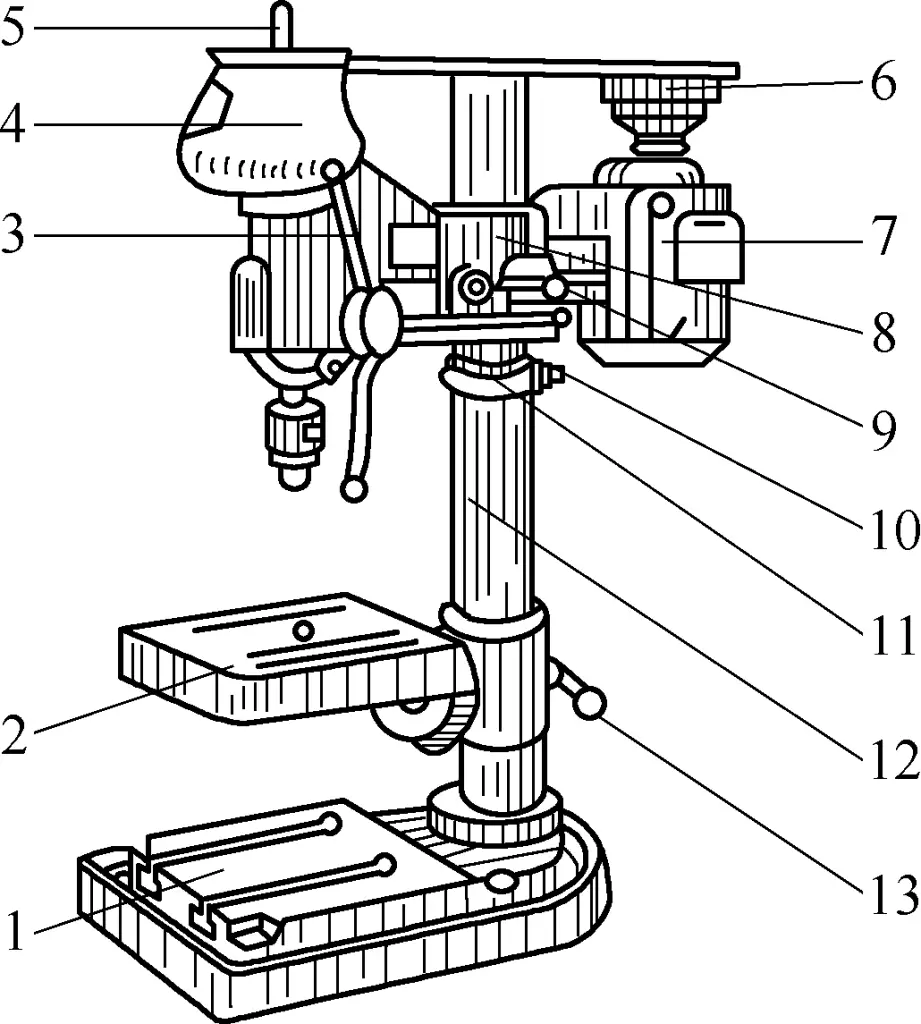

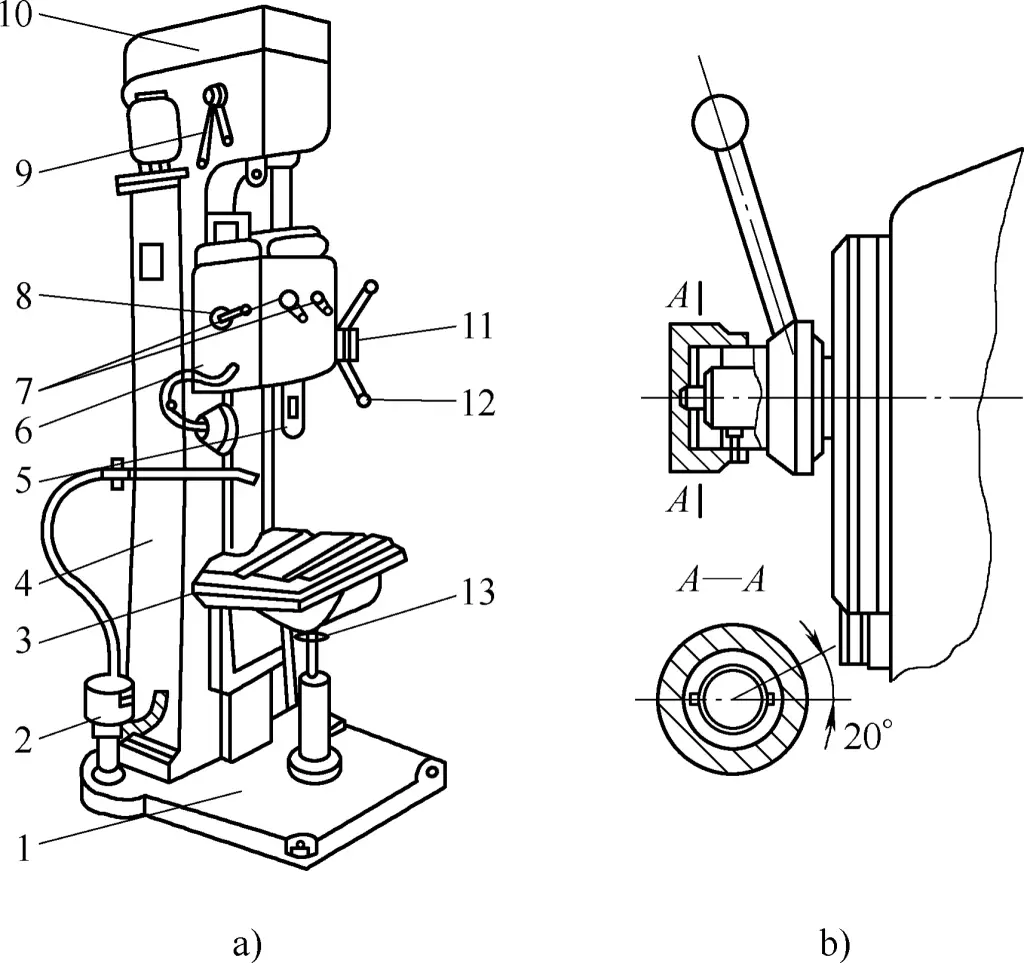

El taladro de banco Z512 es una estructura sencilla utilizada habitualmente por los montadores, como se muestra en la figura 4.

1-Base

2-Mesa de trabajo

3-Mango de alimentación

4-Cubierta

5 husillos

6-Pulley

7-Motor

8-Cuerpo

9 asas

10 tornillos

11-Aro de seguridad

12 columnas

13-Mango de bloqueo de la mesa de trabajo

El motor 7 acciona el husillo 5 a través de la polea 6 y la correa trapezoidal para alcanzar varias velocidades de rotación diferentes. El cuerpo 8 se acopla a la columna 12 para moverse hacia arriba y hacia abajo y puede girar a cualquier posición alrededor del centro de la columna. Una vez ajustado en la posición adecuada, puede bloquearse con la manivela 9. Si es necesario bajar el cuerpo, primero se ajusta el anillo de seguridad 11 a la posición adecuada y se bloquea con el tornillo 10, después se afloja ligeramente la empuñadura para que el cuerpo caiga sobre el anillo de seguridad por su propio peso y, a continuación, se bloquea la empuñadura 9.

Cuando se afloja la palanca de bloqueo de la mesa de trabajo 13, la mesa de trabajo 2 también puede moverse hacia arriba y hacia abajo en la columna 12 o girar a cualquier posición alrededor del centro de la columna. Al taladrar agujeros en piezas pequeñas, la pieza de trabajo puede colocarse sobre la mesa de trabajo; para piezas más grandes o altas, la mesa de trabajo puede girarse y fijarse, y la pieza de trabajo puede colocarse directamente sobre la base de taladro 1 para taladrar.

2) Funcionamiento de una taladradora de banco

① Ajuste de la velocidad del cabezal.

Elija la velocidad adecuada en función del diámetro de la broca y del material que se vaya a procesar. El ajuste de la velocidad se consigue mediante un juego de poleas cónicas situadas en el interior de la tapa superior 4 del taladro de banco. Durante el ajuste, el husillo debe estar parado. Abra la cubierta, gire manualmente la polea, cuelgue primero la correa trapezoidal en la polea más pequeña, luego en la polea más grande, colgando gradualmente la correa trapezoidal en la polea apropiada hasta alcanzar la velocidad deseada.

② Ajuste de la posición arriba-abajo e izquierda-derecha de la mesa de trabajo.

Sujete la mesa de trabajo con la mano izquierda, afloje la palanca de bloqueo de la mesa de trabajo 13 con la mano derecha, mueva la mesa de trabajo 2 hacia abajo o hacia arriba hasta la posición deseada y, a continuación, vuelva a bloquear la palanca de bloqueo de la mesa de trabajo 13.

③ Ajuste de la posición de avance del cabezal.

El avance del cabezal se consigue girando la palanca de avance 3. La extensión del husillo no debe ser demasiado larga, por lo que antes de taladrar, primero pruebe a subir y bajar el husillo para comprobar si la altura de colocación de la pieza de trabajo es la adecuada (ajuste utilizando la elevación de la mesa de trabajo).

3) Uso y mantenimiento correctos de las taladradoras de banco

① Al taladrar, la pieza debe sujetarse con una placa de presión (excepto al taladrar agujeros pequeños en piezas más grandes, que pueden sujetarse con la mano). Cuando se vaya a taladrar el orificio pasante, reduzca la fuerza de avance para evitar accidentes como que se atasque la broca o que salga despedida la pieza de trabajo.

② Durante el taladrado, no deben colocarse herramientas, instrumentos de medición ni otros objetos sobre la superficie de la mesa de trabajo. Al taladrar orificios pasantes, asegúrese de que la broca pueda pasar a través del orificio de alivio (o ranura en T) de la superficie de la mesa de trabajo, o coloque un bloque espaciador debajo de la pieza de trabajo para evitar dañar la superficie de la mesa de trabajo.

③ La superficie de la mesa de trabajo debe mantenerse limpia con regularidad. Después del uso, las superficies deslizantes expuestas del taladro de banco y la superficie de la mesa de trabajo deben limpiarse con un paño, y debe añadirse aceite lubricante a todas las superficies deslizantes y orificios de engrase.

(2) Estructura, uso y mantenimiento de las perforadoras verticales

Las taladradoras verticales tienen diámetros máximos de perforación de ϕ25mm, ϕ35mm, ϕ40mm, y ϕ50mm, entre otras especificaciones. Las taladradoras verticales pueden lograr un avance automático. Tanto la velocidad del husillo como el avance automático tienen un amplio rango de ajustes, lo que las hace adecuadas para taladrado, escariado, avellanado, escariado y roscado de varias piezas de trabajo de tamaño medio. Debido a su mayor potencia y mecanismo más completo, puede lograr una mayor eficiencia y precisión de procesamiento.

1) Estructura y rendimiento de la máquina perforadora vertical Z535

La taladradora vertical Z535 es un tipo de taladradora utilizada habitualmente por los montadores, como se muestra en la figura 5a.

1-Base

2-Bomba hidráulica

3-Mesa de trabajo

4 columnas

5 husillos

6-Caja de alimentación

7-Mango de alimentación

8-Palanca de avance/retroceso

Palanca de cambio de 9 velocidades

Caja de 10 husillos

11-Tapa final

12-Mango de operación

13-Mando de elevación de la mesa de trabajo

La bancada 4 se fija sobre la base 1. La caja de husillos 10 se fija en la parte superior de la bancada. La caja de alimentación 6 está instalada en el carril de guía vertical de la bancada y puede moverse hacia arriba y hacia abajo a lo largo de la misma. Para facilitar la operación, se instala en el interior de la bancada un contrapeso que equilibra el peso propio del husillo. La mesa de trabajo 3 está instalada en la parte inferior del raíl de guía vertical de la bancada y también puede moverse hacia arriba y hacia abajo a lo largo del mismo para acomodar piezas de trabajo de diferentes alturas.

La taladradora vertical Z535 también está equipada con un dispositivo de refrigeración. El fluido de corte se almacena en la cavidad de la base y se descarga mediante la bomba hidráulica 2 cuando se utiliza.

Las principales prestaciones y especificaciones de la máquina perforadora vertical Z535 son las siguientes:

Diámetro máximo de perforación ϕ35mm

Conicidad del agujero del husillo Morse nº 4

Recorrido del husillo 225 mm

Velocidad del husillo 68~1000 r/min

Velocidad de avance 0,11~1,6mm/r

Recorrido de la mesa de trabajo 325 mm

Potencia del motor 4,5 kW

2) Funcionamiento de la taladradora vertical

① Ajuste de la velocidad del cabezal.

Determine la velocidad del husillo en función del diámetro de la broca y del material de la pieza. El cambio de velocidad se consigue mediante la palanca de cambio de velocidad 9. La palanca de avance/retroceso 8 se utiliza para controlar el avance, retroceso o parada del husillo 5.

② Ajuste del dispositivo de elevación de la mesa de trabajo.

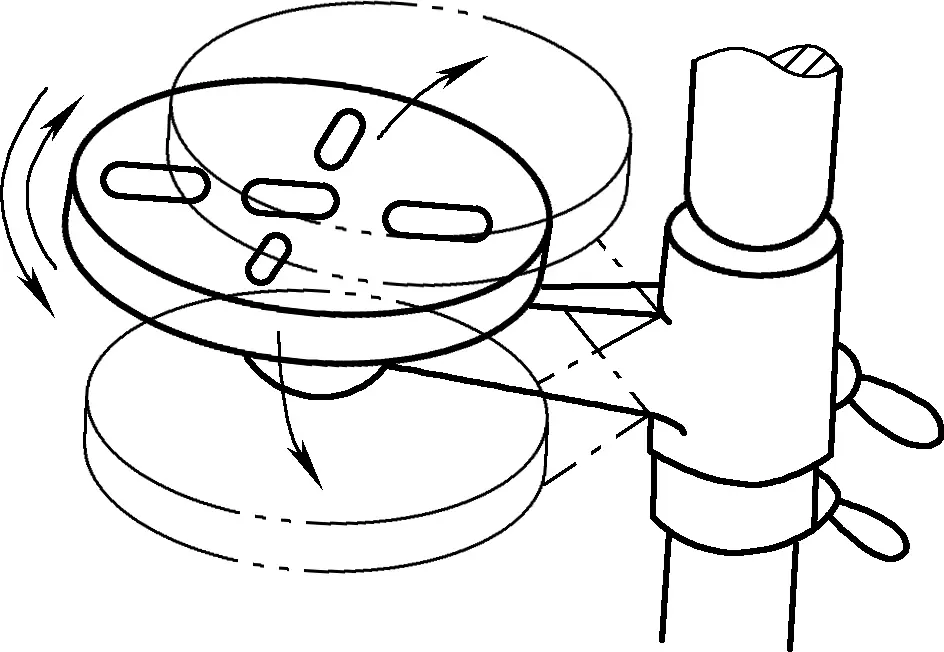

De acuerdo con la altura de la posición de perforación en la pieza de trabajo, ajuste la mesa de trabajo hacia arriba y hacia abajo a lo largo del carril de guía vertical de la cama utilizando la manija de elevación de la mesa de trabajo 13 instalada debajo de la mesa de trabajo. También hay un tipo con una cama cilíndrica donde la mesa de trabajo es cilíndrica y puede girar alrededor de su eje mientras también gira alrededor de la cama, como se muestra en la Figura 6, lo que facilita la alineación de la posición de perforación de la pieza de trabajo.

③ Ajuste del avance del cabezal.

El avance del cabezal es de dos tipos: avance automático y avance manual.

Para el avance automático, primero se colocan las dos empuñaduras de avance 7 en la posición deseada para determinar la velocidad de avance requerida y, a continuación, se tira de la tapa del extremo 11 hacia fuera y se gira 20° en el sentido de las agujas del reloj con respecto a la empuñadura, como se muestra en la figura 5b, para colocarla en la posición de avance automático. Cuando el husillo gira, se consigue el avance automático. Para el avance manual, gire la tapa 20° en el sentido contrario a las agujas del reloj con respecto a la empuñadura y empújela de nuevo a su posición original, momento en el que se desactiva el dispositivo de avance automático.

Para el avance manual, gire la tapa del extremo 20° en sentido antihorario con respecto a la empuñadura y empújela hasta su posición original, momento en el que se desconecta el dispositivo de avance automático. Gire la manivela 12 en sentido antihorario para la alimentación y en sentido horario para la retracción.

Al roscar, el mango debe colocarse en la posición de avance manual. En primer lugar, utilice el avance manual para introducir el macho de roscar. Una vez que el macho de roscar haya cortado 2-3 vueltas, puede dejar de utilizar el avance manual y aplicar presión axial, confiando en la rosca del propio macho de roscar para impulsar el avance del husillo. Una vez finalizado el roscado, puede invertir el husillo para retraer el macho de roscar.

3) Normas de utilización de las taladradoras verticales

- Antes del trabajo, lubrique de acuerdo con los requisitos de lubricación y compruebe si las posiciones de los mangos son normales y si hay algún objeto extraño en la superficie del carril guía. Ponga en marcha la máquina a baja velocidad y compruebe si hay aceite en la ventana de aceite del husillo y si se producen fenómenos anómalos en las piezas de transmisión.

- Cuando no se utiliza el avance automático durante el trabajo, debe empujarse la tapa del extremo hacia dentro para desconectar el dispositivo de avance automático.

- Preste atención a la seguridad durante el trabajo. Las piezas de trabajo, los dispositivos y las herramientas deben estar firmemente sujetos. Al taladrar agujeros, coloque un bloque de apoyo debajo de la pieza de trabajo. Al taladrar piezas fundidas u orificios profundos, retraiga con frecuencia el taladro para eliminar las virutas. No sobrepase las especificaciones de corte.

- Evite que las virutas, el agua y otros residuos caigan sobre la superficie del carril guía, el motor o la caja eléctrica.

- Después del trabajo, coloque todas las empuñaduras en la posición de parada o neutra, baje la mesa de trabajo a la posición más baja y desconecte la alimentación. Por último, limpie la máquina y aplique aceite protector de acuerdo con las normas de limpieza de la máquina.

4) Mantenimiento de taladradoras verticales

El mantenimiento adecuado de los equipos de las máquinas desempeña un papel muy importante en la reducción de las averías de los equipos y la prolongación de la vida útil de las máquinas. El mantenimiento de las máquinas aplica un "sistema de mantenimiento de tres niveles", a saber, mantenimiento diario, mantenimiento de primer nivel y mantenimiento de segundo nivel.

- Mantenimiento diario de las taladradoras verticales. También conocido como cuidado diario, lo realiza el operario y debe cumplir cuatro requisitos: orden, limpieza, seguridad y lubricación. El cuidado diario debe llevarse a cabo con regularidad para lograr la prevención como objetivo principal; si se detectan problemas potenciales, deben abordarse con prontitud, y los problemas importantes deben notificarse de inmediato.

- Mantenimiento de primer y segundo nivel de las taladradoras verticales. También conocido como mantenimiento secundario, debe ser realizado principalmente por operarios con la ayuda de trabajadores de mantenimiento.

- Aspecto de la máquina. Limpie la superficie de la máquina, la mesa de trabajo, los tornillos guía, las cremalleras y los engranajes cónicos. Elimine las rebabas de las superficies de los raíles guía y de la mesa de trabajo, y sustituya los tornillos, bolas de empuñadura, etc. que falten.

- Husillo y caja de alimentación. Elimine las rebabas del orificio cónico del husillo; ajuste la correa de transmisión del motor; compruebe las posiciones de varias empuñaduras; sustituya las piezas del mecanismo de transmisión que estén desgastadas.

- Lubricación. Compruebe la calidad y cantidad de aceite; limpie los fieltros de aceite, compruebe los conductos de aceite y cambie el aceite durante el mantenimiento secundario.

- Refrigeración. Limpie la bomba de refrigeración, el filtro y el depósito de refrigerante, y compruebe las tuberías. Sustituya el fluido de corte durante el mantenimiento secundario.

- Eléctrico. Limpie el motor y la caja eléctrica (con la ayuda de un electricista si es necesario). Durante el mantenimiento secundario, desmonte y limpie el motor según sea necesario y sustituya la grasa.

(3) Mantenimiento de taladradoras radiales

Las taladradoras radiales, también conocidas como taladradoras radiales, son adecuadas para procesar piezas de trabajo más grandes y piezas de trabajo con varios orificios. Al procesar piezas de varios orificios en una taladradora vertical, es necesario mover y alinear la pieza de trabajo para cada orificio, lo que resulta muy laborioso para piezas de trabajo grandes y dificulta la alineación precisa del centro de la broca con el centro del orificio en la pieza de trabajo. En este caso, el uso de una máquina de taladrado radial con un husillo móvil es más conveniente para el procesamiento.

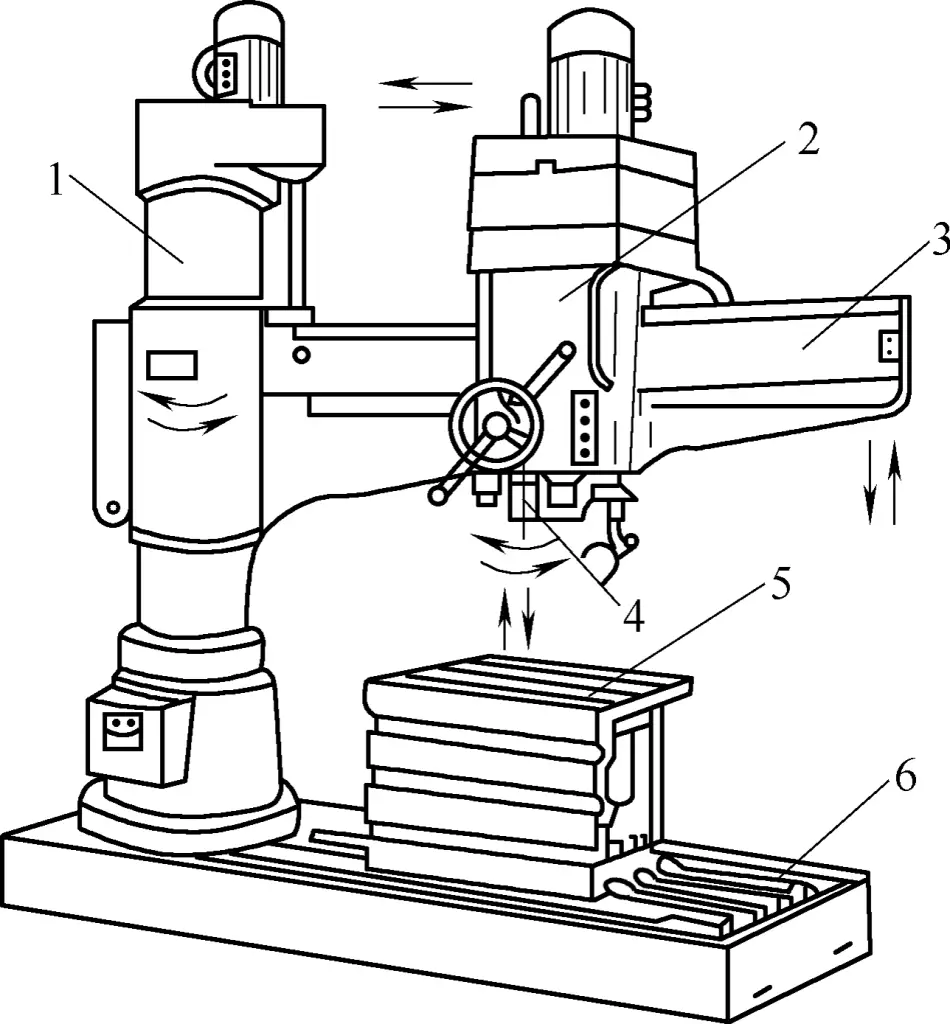

La composición de la taladradora radial Z35 se muestra en la figura 7. Cuando la pieza de trabajo no es grande, puede sujetarse en la mesa de trabajo 5 para su procesamiento; si la pieza de trabajo es muy grande y no cabe en la mesa de trabajo 5, la mesa de trabajo 5 puede retirarse, y la pieza de trabajo puede colocarse directamente en la base 6 para su procesamiento.

1 columna

Caja de 2 husillos

3 brazos

4 husillos

5-Mesa de trabajo

6-Base

La caja del husillo 2 está montada en el brazo 3, que puede girar alrededor de la columna vertical 1, y puede moverse hacia adelante y hacia atrás a lo largo del carril de guía horizontal del brazo. Mediante estos dos movimientos, el husillo 4 puede ajustarse a cualquier posición dentro del rango de procesamiento de la máquina. Por lo tanto, las máquinas de taladrado radial pueden realizar el procesamiento de agujeros en un rango muy amplio.

Las taladradoras radiales disponen de una amplia gama de ajustes de velocidad de husillo y avance, lo que permite una gran eficacia de producción y precisión de procesamiento. Al procesar piezas con varios orificios en una taladradora radial, la pieza puede permanecer inmóvil y sólo es necesario ajustar la posición del brazo y la caja del husillo en el brazo para alinearla convenientemente con los centros de los orificios. Además, el brazo también puede elevarse y bajarse a lo largo de la columna para ajustar la altura de la caja del husillo a la altura del área de procesamiento de la pieza.

Actualmente, hay muchas especificaciones de máquinas de taladrado radial producidas en China, entre las cuales la máquina de taladrado radial Z35 es ampliamente utilizada en la industria de fabricación de ensamblajes, como se muestra en la Figura 7.

Las principales prestaciones y especificaciones de la máquina perforadora radial Z35 son las siguientes:

Diámetro máximo de perforación ϕ50mm

Conicidad del agujero del husillo Morse nº 5

Recorrido máximo del husillo dentro del cabezal 350mm

Recorrido máximo del husillo a lo largo del carril guía del brazo 1050 mm

Número de niveles de velocidad del cabezal 18

Rango de velocidad del cabezal 34~2000r/min

Número de niveles de avance 18

Rango de avance 0,3~1,2mm/r

Recorrido máximo del brazo a lo largo de la columna 680 mm

Potencia del motor principal 4~5kW

2. Uso, mantenimiento y cuidado de la máquina de prensado y encolado

El montaje por ajuste a presión es un tipo de ajuste por interferencia habitual en los talleres de montaje. También es un método de ensamblaje más económico y eficaz que los métodos en frío y en caliente. ajustey es una habilidad operativa que los montadores deben dominar. La mayoría de los montajes a presión se complementan con estructuras de llave.

El montaje a presión suele requerir grandes fuerzas de prensado, por lo que generalmente se utilizan máquinas de prensado a presión hidráulicas controladas hidráulicamente. Esto se debe a que los sistemas hidráulicos son fáciles de ajustar la presión, proporcionan una gran fuerza, permiten velocidades de montaje bajas, son fáciles de manejar, seguros para trabajar y permiten supervisar la magnitud y los cambios de presión durante el proceso de prensado mediante manómetros del sistema, logrando un control seguro del proceso de prensado.

Debido a los diferentes escenarios de uso, las máquinas de prensado hidráulico tienen sus ventajas sobresalientes para diferentes piezas de trabajo y estructuras. Las máquinas de prensado hidráulico tienen pequeñas dimensiones estructurales, son fáciles de operar y controlar, tienen una amplia gama de aplicaciones, y se pueden dividir en tipos verticales y horizontales.

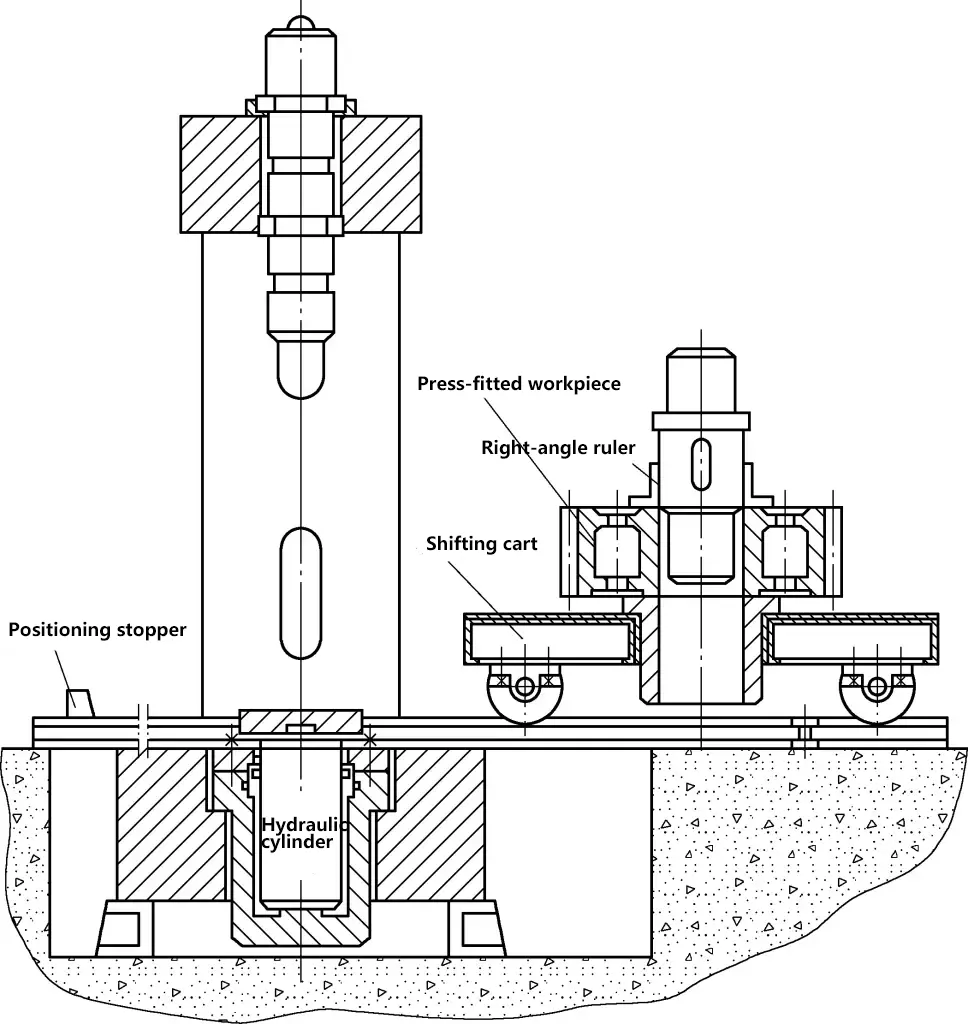

La figura 8 muestra una máquina de ajuste a presión hidráulica vertical con estructura de bastidor, sin mostrar su sistema hidráulico ni las piezas de control. El sistema hidráulico de la máquina de press-fitting es muy sencillo, con pocos componentes del sistema debido a su acción simple. Dado que las máquinas de press-fitting generalmente requieren altas presiones de trabajo (32MPa), se utilizan principalmente bombas de pistón de desplazamiento variable. Las bombas variables pueden ajustar el caudal de salida en función de la velocidad de prensado.

El sistema cuenta con una válvula de alivio para proteger la bomba hidráulica y garantizar la seguridad del sistema, filtros para mantener la limpieza del sistema y otros componentes hidráulicos como manómetros, válvulas de retención, válvulas de presión de aceite, válvulas de cierre y válvulas de corredera de control.

Las máquinas de prensado más completas están equipadas con dispositivos de registro y trazado de curvas de presión durante el prensado. Por ejemplo, las máquinas de prensado horizontal de ejes de rueda de tren tienen requisitos estrictos para los cambios de presión durante el proceso de prensado de ejes de rueda de tren. Por lo tanto, es necesario reflejar y registrar el estado real de los cambios de presión durante el proceso de prensado, con el proceso de cambio de presión representado en forma de curva como base para juzgar si cumple los requisitos, y luego archivarlo para su almacenamiento.

Las prensas verticales y horizontales se diferencian en la forma, por lo que presentan sus respectivas ventajas e inconvenientes de uso.

Hay dos formas estructurales de las máquinas verticales de press-fitting. Una es el cilindro hidráulico montado en la parte superior, donde el cilindro hidráulico principal está situado en la viga superior de la máquina de prensar, pero el cilindro hidráulico debe ser una estructura de pistón, de lo contrario dependería de un cilindro hidráulico secundario de tipo pistón para controlar el retorno del cilindro hidráulico. El otro es el cilindro hidráulico montado en la parte inferior, como se muestra en la Figura 8, donde el cilindro hidráulico se coloca dentro de la viga inferior (base de la máquina) de la máquina de prensar y ajustar, y puede utilizar un cilindro hidráulico tipo émbolo, con el émbolo regresando por el peso propio del émbolo y los componentes conectados.

El bastidor también se presenta en tipos de marco y columna. Debido a que la estructura de bastidor utiliza principalmente conexiones soldadas, incluso si se utilizan estructuras de preapriete de pernos, la superficie de contacto entre el bastidor lateral y las vigas superior e inferior es muy grande, por lo que el bastidor en sí tiene una buena rigidez y puede adaptarse a press-fitting de gran tonelaje. La estructura de columnas (a menudo de dos columnas) es simple y conveniente para el procesamiento y la programación, adecuada para press-fitting de menor tonelaje.

Las mayores ventajas de las máquinas de prensado vertical son: estructura compacta, pequeña huella, buen centrado de la pieza de trabajo durante el prensado, operación de prensado vertical conveniente, menos probabilidades de tener sesgos, atascos y otros fenómenos adversos, y el cilindro hidráulico de émbolo montado en la parte inferior es más simple en estructura, más bajo en costo, más suave en el retorno, y más fiable y razonable en la operación en comparación con el cilindro hidráulico de pistón.

Sus desventajas son: debido a la viga superior, la operación de elevación de las piezas de trabajo durante el proceso de press-fitting es inconveniente. Sin embargo, si se instala un carro móvil, la carga y descarga de las piezas puede realizarse fuera de la máquina de prensado, superando así la desventaja estructural. El carro móvil puede ser empujado libremente sobre el carril guía, con topes de posicionamiento en el extremo frontal para asegurar que la pieza de trabajo de press-fitting esté coaxial con el centro de press-fitting del cilindro hidráulico, haciendo la operación muy conveniente.

Otro problema es la estructura del cilindro hidráulico montado en la parte inferior. Aunque la máquina de press-fitting tiene un centro de gravedad más bajo y es más estable, durante el proceso de press-fitting, cuando el émbolo del cilindro hidráulico empuja hacia arriba, la pieza a prensar también se mueve hacia arriba. Debido a que la estructura y las dimensiones del componente montado a presión son grandes y tienen un peso propio significativo, parece inestable y menos seguro. Debido al bastidor más ancho, ocupa parte de la posición de operación de press-fitting, creando inconvenientes y puntos ciegos para la observación del press-fitting.

Las prensas horizontales son lo contrario de las verticales. Requieren una mayor superficie de instalación, con las piezas colocadas horizontalmente. Afectadas por el peso propio, el centrado y el ajuste son más difíciles. Debido a la inestabilidad del centrado y el posicionamiento, es más probable que se produzcan problemas durante el proceso de prensado y el funcionamiento.

La carrera del cilindro hidráulico del émbolo no es tan grande como la de las máquinas verticales, y el retorno es difícil. Las máquinas de prensado horizontal son en su mayoría estructuras de columna, reduciendo las dimensiones horizontales, lo que es beneficioso para que los operadores observen y se acerquen a la pieza de trabajo. Su ventaja sobresaliente es el entorno espacioso, conveniente para la carga, descarga y operación de las piezas de trabajo, observación clara, colocación estable de la pieza de trabajo y sin riesgo de caída.

En la utilización y el mantenimiento de las máquinas de prensado deben tenerse en cuenta los siguientes puntos:

- Cuando utilice una máquina de ajuste a presión, tenga en cuenta si la presión de trabajo, la carrera de trabajo y la superficie de la mesa de trabajo están dentro del rango de trabajo nominal.

- Antes de poner en marcha la máquina, compruebe si todos los puntos de lubricación de la máquina de prensar están llenos de aceite lubricante.

- Compruebe si las holguras entre las distintas piezas móviles y el apriete del freno son adecuados.

- Compruebe si hay objetos extraños atrapados en las piezas giratorias.

- Después de conectar a la corriente, compruebe si el movimiento de carrera en vacío cumple los requisitos especificados.

- Mantener limpia la zona de trabajo.

- Entre los factores que influyen en la precisión del prensado se incluyen la planitud de la superficie de trabajo y la superficie inferior de la corredera, el paralelismo entre ambas superficies, la perpendicularidad de la carrera del prensado con respecto a la superficie de la mesa de trabajo y la holgura del carril guía. Todos ellos son puntos clave para el mantenimiento de la máquina de ajuste a presión.

- Para las máquinas de prensado que utilizan sistemas hidráulicos, también es necesario un mantenimiento adecuado del sistema hidráulico.

3. Limpieza

La limpieza durante el proceso de montaje de la máquina es importante para mejorar la calidad del montaje del producto y prolongar su vida útil. Esto es especialmente importante en el caso de rodamientos, componentes de precisión, juntas y piezas con requisitos de limpieza especiales.

El proceso de limpieza incluye soluciones de limpieza, métodos de limpieza y parámetros de proceso, que deben determinarse en función de factores como los requisitos de limpieza de la pieza, el tamaño del lote de producción, el material de la pieza, la naturaleza y el estado de adherencia de la grasa superficial, la suciedad y las impurezas mecánicas. Al mismo tiempo, la solución de limpieza seleccionada debe ser compatible con el método de limpieza. También debe tenerse en cuenta que la pieza de trabajo debe tener una cierta capacidad intermedia de prevención de la oxidación después de la limpieza.

(1) Métodos de limpieza

En la tabla 1 se muestran las características y los intervalos aplicables de los métodos de limpieza más comunes.

Cuadro 1 Características e intervalos de aplicación de los métodos de limpieza más comunes

| Método de limpieza | Solución limpiadora | Características | Gama aplicable |

| Limpiar | Gasolina, queroseno, gasóleo ligero, etanol y soluciones químicas de limpieza | Funcionamiento sencillo, equipo de limpieza simple, baja productividad | Producción de piezas pequeñas y medianas en lotes pequeños y limpieza local de piezas grandes |

| Limpieza por inmersión | Adecuado para varias soluciones de limpieza de uso común | Funcionamiento sencillo; tiempo de limpieza más largo, generalmente de 2 a 20 minutos. Suele adoptar una limpieza en varios pasos | Para grandes lotes de piezas con formas más complejas. Limpieza de manchas de aceite ligeramente adheridas |

| Limpieza por pulverización | Gasolina, queroseno, gasóleo ligero, soluciones químicas de limpieza, tricloroetileno y solución alcalina | Buen efecto de limpieza, alta productividad alta, mejores condiciones de trabajo, mayor complejidad equipo | Para piezas de producción de lotes medianos y grandes, no apto para formas complejas. Limpieza de suciedad muy adherida y manchas semisólidas de aceite. |

| Limpieza en fase vapor | Vapor de tricloroetileno | Buen efecto de limpieza, equipo más complejo, altos requisitos de protección laboral | Piezas de trabajo pequeñas y medianas. Buena para limpiar manchas de aceite moderadamente adheridas, eficaz para eliminar la suciedad. |

| Limpieza por ultrasonidos | Gasolina, queroseno, gasóleo ligero, soluciones químicas de limpieza y tricloroetileno | Buen efecto de limpieza, alta productividad; mantenimiento y gestión de equipos más complejos | Para piezas pequeñas y medianas con elevados requisitos de limpieza, a menudo utilizado para la limpieza final de piezas |

| Limpieza combinada por inmersión y pulverización | Gasolina, queroseno, gasóleo ligero, soluciones químicas de limpieza, tricloroetileno y solución alcalina | Buen efecto de limpieza, alta productividad; gran superficie para el equipo de limpieza, mantenimiento y gestión más complejos | Para producción por lotes, formas complejas y piezas con elevados requisitos de limpieza. Limpieza de manchas de aceite y manchas de aceite semisólidas. |

| Limpieza combinada vapor-inmersión, vapor-pulverización o vapor-inmersión-pulverización | Solución de tricloroetileno y vapor de tricloroetileno | Igual que el anterior, pero con una productividad ligeramente inferior | Adecuado para la limpieza en fase de vapor, piezas de pequeño tamaño con altos requisitos de limpieza. Puede limpiar manchas de aceite, especialmente el tipo de pulverización combinada de vapor e inmersión, que puede limpia la suciedad muy adherida, con un buen efecto de eliminación de la suciedad |

(2) Soluciones de limpieza

1) Disolventes de petróleo

Los disolventes de petróleo son fáciles de almacenar y formular antioxidantes, y son una solución de limpieza tradicional. Al utilizar estas soluciones de limpieza, deben tenerse en cuenta las medidas de seguridad de prevención de incendios y ventilación.

Los disolventes de petróleo más utilizados son la gasolina, el queroseno y el gasóleo ligero. Para requisitos especiales, pueden utilizarse disolventes orgánicos similares, como etanol y acetona.

La gasolina industrial y la gasolina de uso corriente se utilizan principalmente para limpiar grasa, suciedad e impurezas mecánicas generalmente adheridas, adecuadas para piezas de acero y metales no ferrosos; la gasolina de aviación se utiliza para limpiar piezas de alta calidad.

La aplicación del queroseno para lámparas y el gasóleo ligero es similar a la de la gasolina, pero su capacidad de limpieza no es tan buena como la de la gasolina. Se secan más lentamente tras la limpieza, pero son más seguros que la gasolina.

Para evitar la oxidación de la pieza de trabajo, se puede añadir a los disolventes de petróleo una pequeña cantidad (de 1% a 3% en masa) de aceite antioxidante de tipo desplazante o aditivos inhibidores de la oxidación. Entre los aceites antioxidantes de desplazamiento se incluyen 201, FY-3, 661, etc. La gasolina antioxidante también puede formularse por sí misma; la fórmula de la gasolina antioxidante se muestra en la Tabla 2.

Esta gasolina antioxidante tiene una gran capacidad de limpieza, puede limpiar el sudor de las manos, las sales inorgánicas, la grasa, etc., y proporciona una protección intermedia contra la oxidación del acero, las aleaciones de cobre y otras piezas de trabajo. Al mismo tiempo, los operarios deben aplicarse "guantes líquidos" en las manos para evitar que el sudor de las manos oxide las piezas de trabajo y para evitar la irritación de las manos por la gasolina, el queroseno, el gasóleo, etc.

Tabla 2 Fórmula de la gasolina antioxidante

| Componente | Fracción de masa (%) |

| Sulfato sódico de petróleo | 1 |

| Span-80 | 1 |

| Alcohol laurílico acilamida | 1 |

| 1% solución alcohólica de benzotriazol | 1 |

| Agua destilada | 2 |

| Nº 200 gasolina | 94 |

Los disolventes de petróleo se utilizan generalmente a temperatura ambiente. Si es necesario calentarlo, la temperatura del aceite para el queroseno de lámparas no debe superar los 40°C, y para el queroseno de disolventes no debe superar los 65°C, y no está permitido calentar directamente el recipiente con llamas. Para el aceite mecánico, el aceite para turbinas y el aceite para transformadores, la temperatura del aceite no debe superar los 120°C.

2) Soluciones alcalinas

Cuando se preparan soluciones alcalinas, se puede añadir una pequeña cantidad de agente limpiador surfactante para mejorar la capacidad de limpieza. Al limpiar con soluciones alcalinas, tenga en cuenta lo siguiente: las manchas de aceite gruesas deben limpiarse primero; las piezas de trabajo de diferentes propiedades de material no deben limpiarse juntas; después de la limpieza, las piezas de trabajo deben enjuagarse o lavarse con agua y secarse. En la Tabla 3 se muestran las fórmulas comunes de soluciones alcalinas, los parámetros del proceso y su aplicabilidad.

Tabla 3 Fórmulas comunes de soluciones alcalinas, parámetros del proceso y aplicabilidad

| Composición/(g/L) | Principales parámetros del proceso | Aplicabilidad |

| Hidróxido de sodio 50-55 Fosfato sódico 25-30 Carbonato sódico 25-30 Silicato de sodio 10-15 | Temperatura de limpieza 90-95°C Limpieza por inmersión o pulverización Tiempo de limpieza 10min | Piezas de acero, con manchas de aceite muy adheridas o pequeñas cantidades de manchas de aceite insolubles e impurezas |

| Hidróxido de sodio 70-100 Carbonato sódico 20-30 Fosfato sódico 20-30 | Temperatura de limpieza 90-95°C Limpieza por inmersión o pulverización Tiempo de limpieza 7-10min | Piezas de acero de aleación de níquel-cromo |

| Hidróxido de sodio 5-10 Fosfato sódico 50-70 Carbonato sódico 20-30 | Temperatura de limpieza 80-90°C Limpieza por inmersión o pulverización Tiempo de limpieza 5-8min | Piezas de acero y aleaciones de cobre |

| Hidróxido de sodio 5-10 Fosfato de sodio ≈50 Silicato de sodio ≈30 | Temperatura de limpieza 60-70°C Limpieza por inmersión o pulverización Tiempo de limpieza ≈5min | Piezas de aluminio y aleaciones de aluminio |

3) Soluciones químicas de limpieza

Las soluciones de limpieza químicas contienen tensioactivos, también conocidos como soluciones de limpieza emulsionantes, que tienen una buena capacidad de limpieza para la grasa y la suciedad soluble en agua. Estas soluciones de limpieza son fáciles de preparar, estables y duraderas, no tóxicas, no inflamables, seguras de usar, de bajo coste, y algunas soluciones de limpieza químicas también tienen ciertas capacidades intermedias de prevención de la oxidación, lo que las hace muy adecuadas para la limpieza de procesos intermedios durante el montaje. Hay muchas fórmulas de soluciones químicas de limpieza; las fórmulas comunes de soluciones químicas de limpieza, los parámetros del proceso y la aplicabilidad se muestran en la Tabla 4.

Tabla 4 Fórmulas comunes de soluciones químicas de limpieza, parámetros del proceso y aplicabilidad

| Composición y fracción de masa (%) | Principales parámetros del proceso | Aplicabilidad |

| 105 producto de limpieza 0,5 6501 agente limpiador 0,5 Resto de agua | Temperatura de limpieza 85°C Presión de pulverización 0,15 MPa Tiempo de limpieza 1min | Piezas de acero. Principalmente para limpiar manchas de aceite e impurezas mecánicas compuestas principalmente de aceite de máquina. |

| 664 producto de limpieza 2-3 Resto de agua | Temperatura de limpieza 75°C Sumergir y lavar, mover arriba y abajo Tiempo de lavado 3~4min | Piezas de acero. No apto para el lavado de piezas de metales no férreos como cobre y zinc. Principalmente para limpiar ácido esteárico, parafina, vaselina, etc. |

| 6501 agente limpiador 0,2 6503 agente limpiador 0,2 Oleato de trietanolamina 0,2 Resto de agua | Temperatura de limpieza 35~45℃ Limpieza por ultrasonidos (frecuencia de trabajo 17~21kHz) Tiempo de limpieza 4~8min | Piezas de acero mecanizadas con precisión. Limpieza de residuos de aceite mineral y pasta de amolar que contengan óxido de cromo, etc. |

| 6503 agente limpiador 0,5 Agente limpiador TX-10 0,3 Polietilenglicol (masa molecular relativa alrededor de 400) 0,2 Ftalato de dibutilo 0,2 Fosfato trisódico 1,5~2,5 Resto de agua | Temperatura de limpieza 35~45℃ Limpieza por ultrasonidos (frecuencia de trabajo 17~21kHz) Tiempo de limpieza 4min | Piezas de acero mecanizadas con precisión. Principalmente para limpieza Grasa |

| 664 producto de limpieza 0,5 Agente limpiador Pingping Jia 0,3 Trietanolamina 1,0 Ácido oleico 0,5 Polietilenglicol (masa molecular relativa alrededor de 400) 0,2 Resto de agua | Temperatura de limpieza 75~80℃ Sumergir y lavar, mover arriba y abajo Tiempo de limpieza 1min | Piezas de trabajo de acero mecanizadas con precisión. Gran capacidad para limpiar la grasa |

4) Tricloroetileno

El tricloroetileno tiene ventajas como su gran eficacia desengrasante, su buen efecto limpiador y su incombustibilidad. Con la adición de estabilizadores adecuados, puede limpiar piezas de trabajo de metales no férreos, como aleaciones de aluminio y magnesio. Sin embargo, su equipo de limpieza es relativamente complejo y requiere un buen sistema de ventilación y de recuperación del líquido de limpieza. También debe prestarse atención a la prevención de la corrosión de las piezas de trabajo y los tanques de limpieza.

El tricloroetileno es un disolvente fuerte con un punto de ebullición bajo, fácil de vaporizar y condensar. Tiene una alta densidad de vapor y no se difunde fácilmente, por lo que es adecuado para la limpieza por vapor. También puede utilizarse para la limpieza por inmersión, por pulverización o una combinación de los tres métodos de limpieza. Cuando se utiliza para la limpieza por ultrasonidos, es especialmente adecuado para la limpieza de piezas de instrumentos, elementos ópticos y componentes electrónicos con requisitos de alta calidad.

Además, existe la limpieza por ultrasonidos. El mecanismo de la limpieza por ultrasonidos consiste en introducir vibraciones ultrasónicas en el líquido de limpieza, lo que provoca la aparición de un gran número de burbujas de cavitación en el líquido de limpieza, que crecen gradualmente y luego se colapsan de repente.

Cuando las burbujas colapsan, producen microondas desde el centro hacia el exterior, con presiones que pueden alcanzar cientos o incluso miles de atmósferas, favoreciendo la eliminación de las manchas de aceite adheridas a la pieza de trabajo. Al mismo tiempo, la fuerte oscilación de las burbujas de cavitación potencia y acelera la emulsificación y solubilización del líquido limpiador sobre las manchas de aceite, mejorando la capacidad de limpieza.

(3) Selección de los métodos de limpieza

La selección de los métodos de limpieza y de los equipos y líquidos de limpieza correspondientes debe basarse en condiciones específicas como la escala de producción de la fábrica, el tamaño del lote, las dimensiones de la estructura de la pieza, las características de la forma, los requisitos de limpieza, el material y las condiciones de prelimpieza.

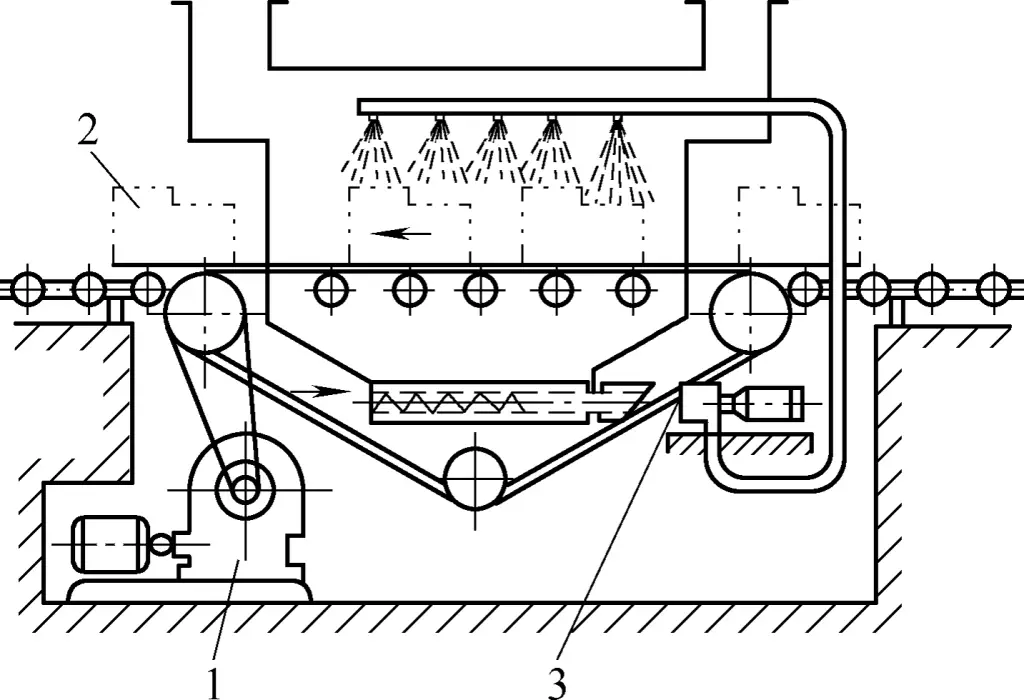

Para la producción de grandes lotes con alta eficiencia de producción, debe seleccionarse un equipo de limpieza que se adapte a ella, con funcionamiento continuo estilo cinta transportadora, entrada y salida continuas, e incluso el uso de tecnología avanzada de control automático, como la máquina de limpieza que se muestra en la Figura 9.

1-Motor eléctrico

2-piezas de trabajo

3-Bomba de circulación

También puede equiparse con algunos brazos robóticos y sistemas automáticos de ajuste y recuento, recuperación y tratamiento del líquido de limpieza, retroalimentación automática de la inspección y otros sistemas de control. Para piezas de mayor tamaño y lotes pequeños, pueden utilizarse cámaras de limpieza giratorias o fijas, seleccionando diferentes ángulos desde distintas posiciones para rociar líquido de limpieza sobre la pieza mediante boquillas de limpieza.

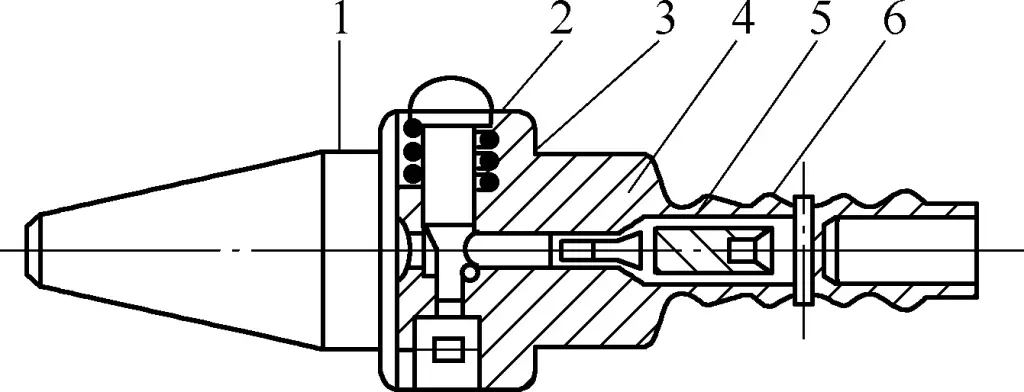

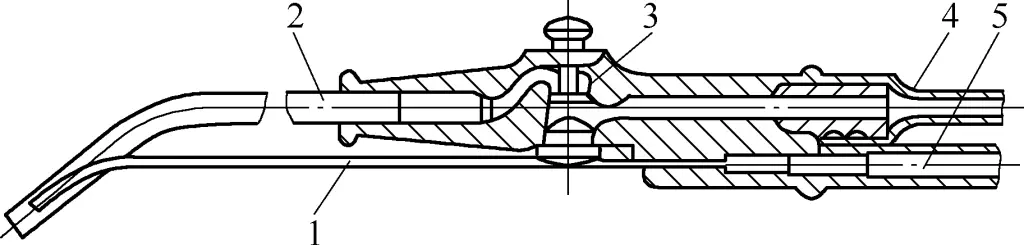

Durante el proceso de limpieza, la pieza puede girarse según sea necesario. Después de la limpieza por pulverización, deje de pulverizar y utilice aire comprimido para limpiar y secar. La estructura de la boquilla de aire comprimido se muestra en la Figura 10; la boquilla de limpieza se muestra en la Figura 11.

1 boquilla

2 interruptores

3-Muelles

4-Vástago de empuje

5-Válvula cónica

6-Cuerpos

1-Tubo pulverizador de detergente

2-Tubo de pulverización de aire comprimido

3 interruptores

4-Tubo de aire comprimido

5-Tubo de detergente

En el caso de piezas pequeñas con gran adherencia de manchas de aceite, debe realizarse primero una limpieza por inmersión o pulverización. Para mejorar la calidad de la limpieza y acortar el tiempo de limpieza, a menudo se utilizan varios líquidos de limpieza diferentes, con depósitos separados para la limpieza secuencial, cada depósito centrado en diferentes aspectos de la eliminación de manchas de aceite.

En el caso de piezas de grandes dimensiones y masa, se suele recurrir a la limpieza local. La pieza puede sumergirse parcialmente en un tanque de limpieza por ultrasonidos para su limpieza; también pueden realizarse diseños estructurales especiales en función de la forma de las piezas grandes o de los requisitos de las zonas de limpieza local para conseguir una limpieza local.

Para piezas con formas muy complejas u orificios y ranuras de distintos tamaños, puede utilizarse la limpieza por ultrasonidos con distintas frecuencias de vibración. Las operaciones de limpieza deben mantener un entorno limpio y seguir estrictamente las especificaciones del proceso, lo cual es muy importante para lograr una producción segura.

(4) Precauciones para los trabajos de limpieza de piezas

1) Las piezas deben limpiarse a fondo antes del montaje. Antes del montaje, deben eliminarse a fondo los restos de arena de moldeo, virutas, óxido, etc. de las piezas. Deben limpiarse con especial cuidado los lugares que retienen fácilmente los residuos, como los orificios y las ranuras, y deben eliminarse las rebabas y los bordes afilados. Algunas piezas, como el interior de las carcasas, deben pintarse después de la limpieza.

Si la limpieza no es exhaustiva, afectará a la calidad del montaje y a la vida útil de la maquinaria. Por ejemplo, las guías deslizantes pueden acelerar el desgaste debido a partículas de arena residuales y virutas entre las superficies de contacto, e incluso pueden producirse accidentes graves como el "agarrotamiento" de las guías.

2) Preste atención a la limpieza de las virutas generadas durante el proceso de montaje. Durante el montaje, algunas piezas requieren un procesamiento adicional, como taladrado, escariado de los orificios de los pasadores de fijación y roscado con macho. Las virutas producidas deben eliminarse. Cuando sea necesario, el procesamiento suplementario debe realizarse lejos del lugar de montaje para evitar que las virutas caigan sobre las superficies de contacto.

3) No dañe la precisión original al limpiar superficies de contacto importantes. El óxido y la pintura seca de las superficies mecanizadas pueden eliminarse con limas, rascadores y papel de lija. En el caso de superficies de contacto importantes, se debe tener especial cuidado durante la limpieza para no dañar su precisión original.

4) No dañe las piezas durante el proceso de limpieza. Hay que tener cuidado de no dañar las piezas durante la limpieza. Si hay pequeñas abolladuras o rebabas, se pueden reparar con una piedra de amolar o un rascador y volver a limpiar.

5) No utilice gasolina para limpiar las piezas de goma. En el caso de las piezas de goma, como las juntas de estanqueidad, está terminantemente prohibido limpiarlas con gasolina para evitar que se deformen. Para la limpieza debe utilizarse líquido limpiador o alcohol.

6) No utilice hilo de algodón para limpiar los rodamientos. Al limpiar los rodamientos, deben utilizarse herramientas como cepillos, no hilo de algodón, para evitar que las fibras de algodón penetren en el rodamiento y afecten a la calidad del montaje.

7) Evite la contaminación secundaria de las piezas limpias. Para las piezas que ya se han limpiado, no las limpie casualmente durante el montaje, ya que esto puede ensuciar fácilmente las piezas y causar una contaminación secundaria.

Después de la limpieza, las piezas deben dejarse secar de gotas de aceite antes del montaje para evitar que la contaminación por aceite afecte a la calidad de limpieza del montaje. Si las piezas limpiadas no se montan inmediatamente, deben tomarse medidas para evitar una exposición prolongada, que podría provocar la contaminación de las piezas por polvo.

8) No olvide añadir aceite lubricante y realizar los ajustes necesarios antes del montaje. Por lo general, las superficies de contacto deben lubricarse con aceite antes del montaje, ya que de lo contrario pueden producirse fenómenos como el rayado de las superficies de contacto durante el montaje. En el caso de las superficies de contacto de conexiones móviles, la falta de lubricación puede provocar fácilmente resistencia en el movimiento, desgaste acelerado o incluso borrosidad de la superficie debido a la falta de lubricación.

Las rebabas resultantes del mecanizado en las piezas y las abolladuras causadas por colisiones durante la transferencia del proceso suelen pasarse por alto con facilidad, lo que afecta a la precisión del montaje. Por lo tanto, debe prestarse atención a la rectificación de estos defectos en las piezas durante el montaje.