I. Estructura de la herramienta de torneado

Las herramientas de torneado se dividen en cuatro tipos en función de su estructura: integrales, soldadas, de sujeción mecánica e indexables, y sus características estructurales y ocasiones de aplicación se muestran en la Tabla 1.

Tabla 1 Características estructurales y ocasiones de aplicación de las herramientas de torneado

| Nombre | Características | Ocasiones aplicables |

| Herramienta de torneado integral | Fabricado en acero rápido integral, el filo se puede afilar muy bien | Tornos pequeños o mecanizado de metales no ferrosos metales |

| Herramienta de torneado soldada | Cuchilla de metal duro soldada, estructura compacta, uso flexible | Todo tipo de herramientas de torneado, especialmente herramientas pequeñas |

| Herramienta de torneado de sujeción mecánica | Evita los defectos como la tensión y las grietas causadas por la soldadura, alta utilización del mango de la herramienta, la cuchilla puede obtener los parámetros requeridos a través del afilado; uso flexible y conveniente. | Herramientas de torneado exterior, herramientas de torneado de caras frontales, herramientas de torneado de agujeros interiores, herramientas de torneado de corte, herramientas de torneado de roscas, etc. |

| Herramienta de torneado indexable | Evita las desventajas de las herramientas de torneado soldadas, la cuchilla se puede cambiar e indexar rápidamente; alta productividad; rotura de viruta estable; se pueden utilizar cuchillas recubiertas. | Tornos grandes y medianos para mecanizado de círculos exteriores, caras frontales, mandrinado, aptos para líneas automáticas, Máquina CNC herramientas |

II. Composición y ángulos de la herramienta de torneado

La herramienta de torneado es la forma más sencilla de herramienta de corte de un solo filo, y todas las demás herramientas complejas pueden considerarse combinaciones y evoluciones de la herramienta de torneado. Las definiciones de los ángulos de la herramienta de torneado también son aplicables a otras herramientas.

1. Composición de la herramienta de torneado

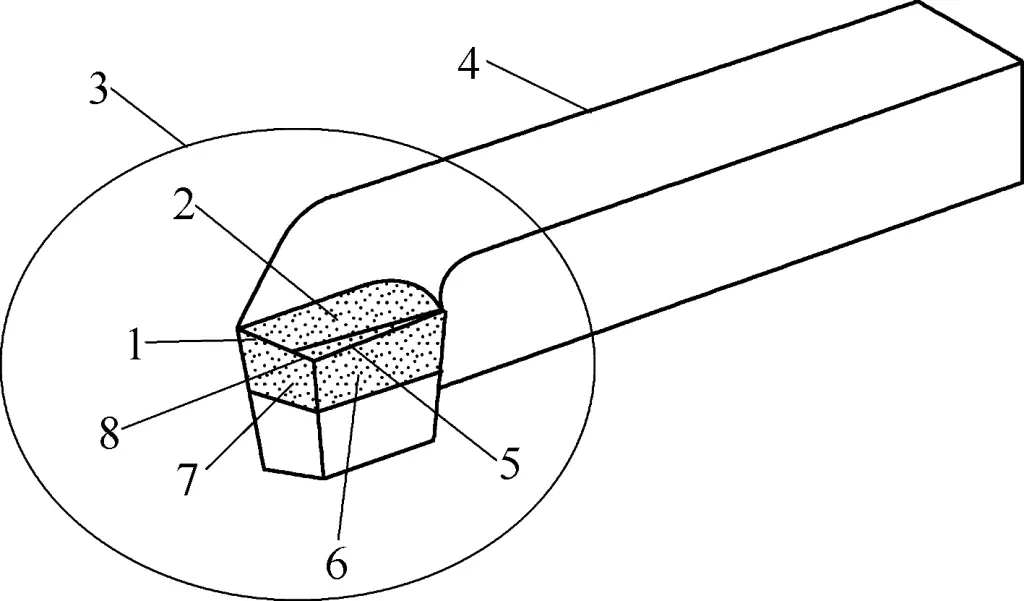

La herramienta de torneado está formada por el cabezal de la herramienta (parte cortante) y el cuerpo de la herramienta (parte de sujeción). La parte cortante de la herramienta de torneado se compone de tres superficies, dos aristas y una punta. La composición de la herramienta de torneado se muestra en la Figura 1.

1-Borde de corte secundario

2-Cara frontal

Cabezal de 3 herramientas

Cuerpo de 4 herramientas

5-Borde de corte principal

6-Parte trasera principal

7-Parte trasera secundaria

Punta de 8 herramientas

(1) Cara frontal

Superficie por la que salen las virutas durante el corte.

(2) Cara trasera principal

La superficie opuesta a la superficie de la pieza que se mecaniza durante el corte.

(3) Cara trasera secundaria

La superficie opuesta a la superficie ya mecanizada de la pieza durante el corte.

(4) Filo principal

La intersección de la cara delantera y la cara trasera principal. Puede ser recta o curva, soportando el trabajo de corte principal.

(5) Filo de corte secundario

La intersección de la cara delantera y la cara trasera secundaria. Generalmente realiza una pequeña cantidad de trabajo de corte.

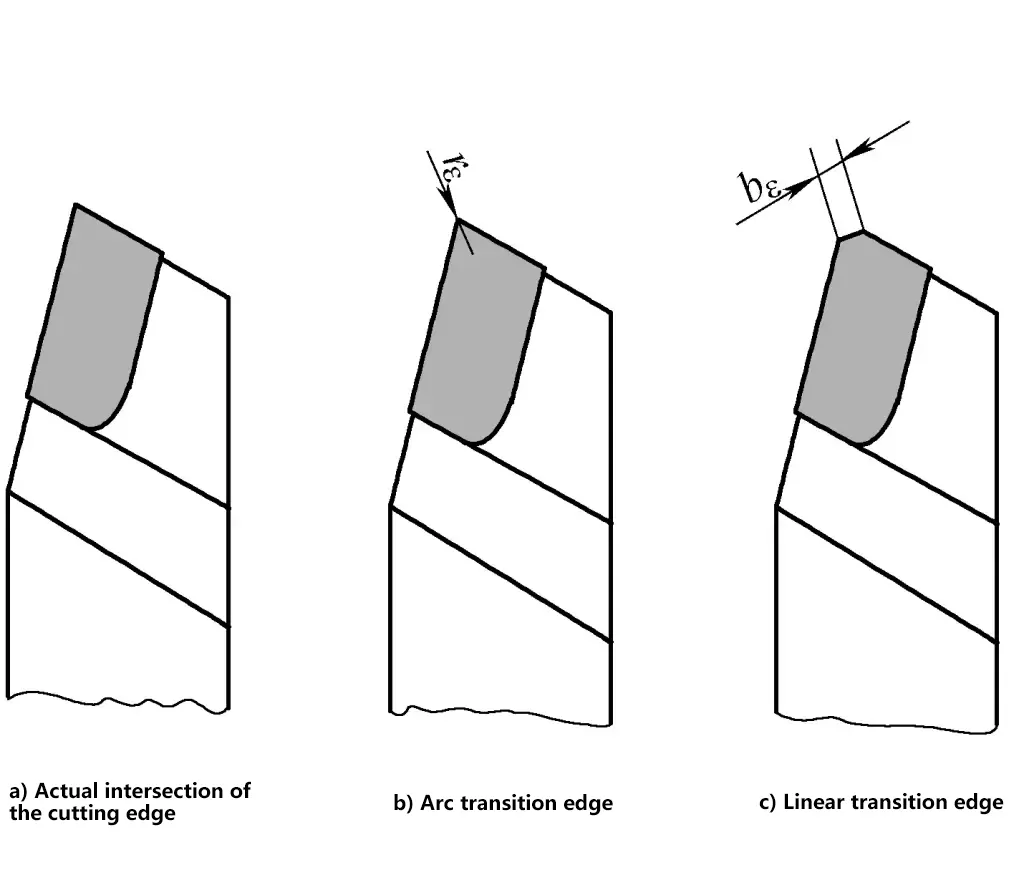

(6) Punta de la herramienta

La parte de intersección del filo de corte principal y el filo de corte secundario. Para reforzar la punta de la herramienta, a menudo se rectifica formando un arco redondo o una línea recta corta para formar un filo de transición, como se muestra en la Figura 2.

2. Ángulos de la herramienta de torneado

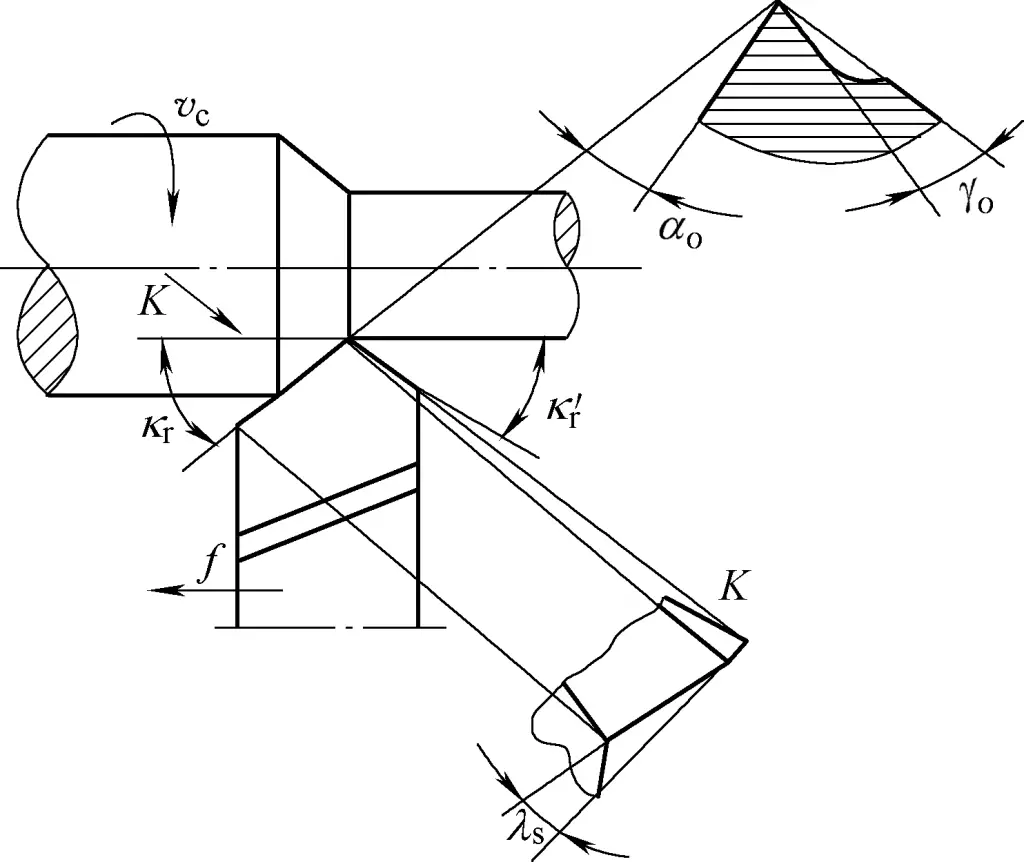

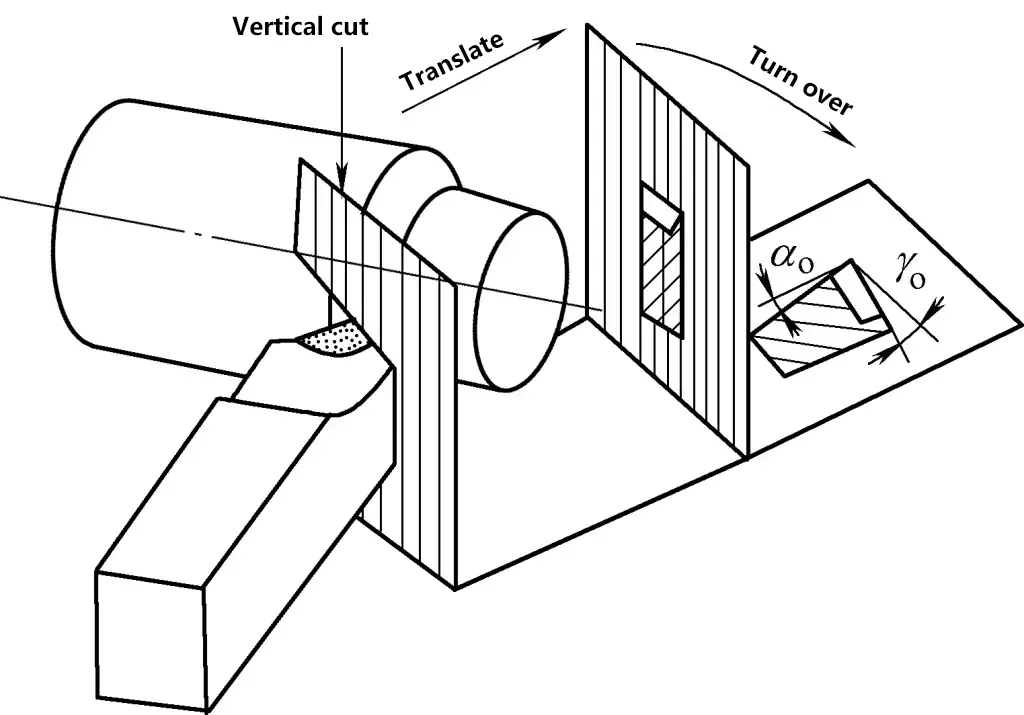

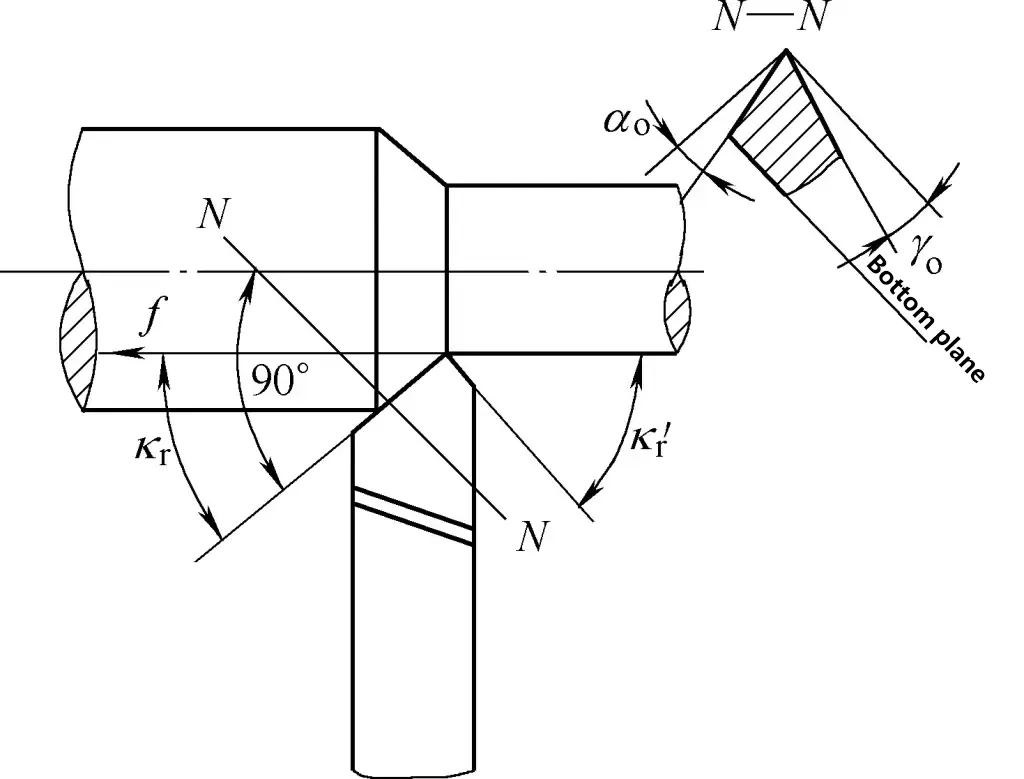

Los principales ángulos de la herramienta de torneado incluyen el ángulo de desprendimiento γ o ángulo de separación α o ángulo principal de corte k r ángulo de corte secundario k' r y el ángulo de inclinación λ s como se muestra en la figura 3. Los ángulos de la herramienta de torneado desempeñan un papel importante en la calidad del mecanizado y la productividad.

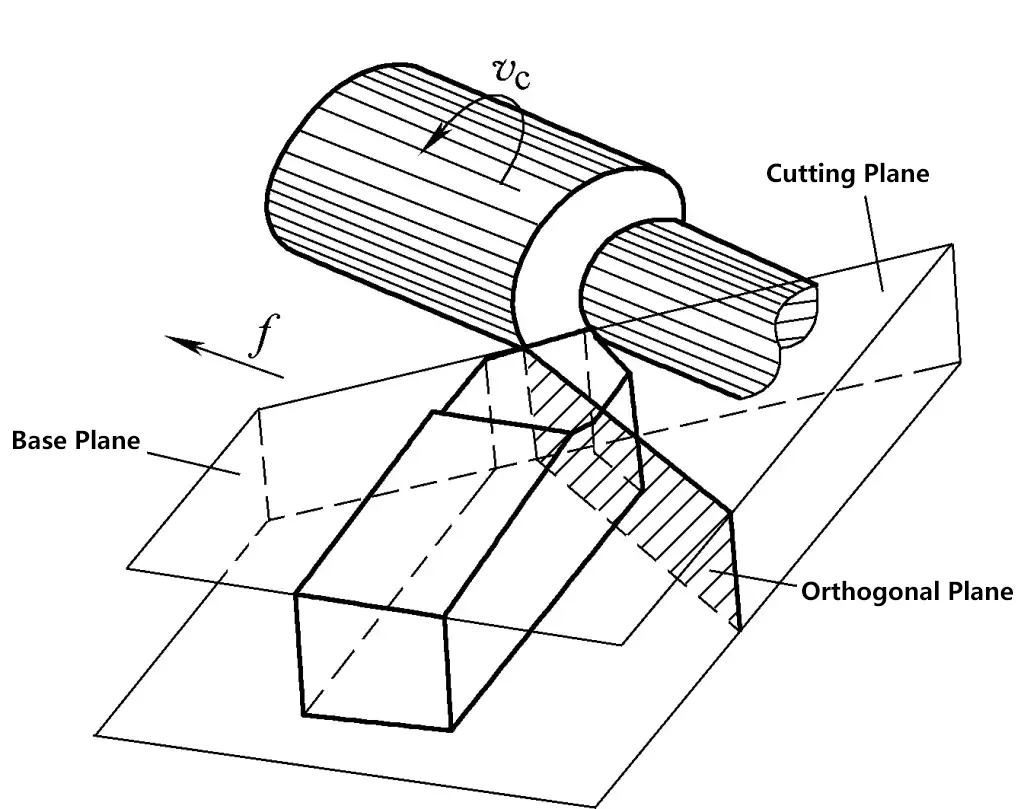

Durante el corte, el cabezal de la herramienta forma tres superficies, dos aristas y una punta, que constituyen los ángulos efectivos reales de la herramienta de torneado. La base de la herramienta de torneado es horizontal y paralela a la parte inferior de la herramienta de torneado. El plano de corte, el plano ortogonal y la base son perpendiculares entre sí, como se muestra en la figura 4.

(1) Ángulo de inclinación γo

Es el ángulo entre la cara de rastrillo y el plano base, que indica la inclinación de la cara de rastrillo. El ángulo de inclinación puede ser positivo, negativo o cero. Si la cara de desprendimiento está por debajo del plano base, el ángulo de desprendimiento es positivo; en caso contrario, es negativo; si coincide, es cero. Generalmente, el ángulo de inclinación mencionado se refiere al ángulo de inclinación positivo.

La figura 5 muestra la vista en sección del ángulo de desprendimiento y el ángulo de separación. Aumentar el ángulo de desprendimiento puede hacer que el filo de corte sea más afilado, reducir la fuerza de corte, disminuir la temperatura de corte, reducir el desgaste de la herramienta y mejorar la calidad del acabado superficial. Sin embargo, un ángulo de desprendimiento demasiado grande reducirá la resistencia del filo de corte, haciéndolo propenso a sufrir daños.

Para el mecanizado de piezas de acero (materiales plásticos, etc.) con herramientas de torneado de metal duro, el ángulo de desprendimiento se elige generalmente entre 10°~20°, y para el mecanizado de fundición gris (materiales quebradizos, etc.), el ángulo de desprendimiento se elige generalmente entre 5°~15°. Se puede elegir un ángulo de desprendimiento mayor para el acabado, y uno menor para el mecanizado en bruto. Cuando la resistencia y la dureza del material de la pieza de trabajo son altas, se elige un ángulo de desprendimiento menor, a veces incluso un valor negativo.

(2) Ángulo de separación αo

Es el ángulo entre la cara del flanco principal y el plano de corte, indicando la inclinación de la cara del flanco principal. La función del ángulo de separación es reducir la fricción entre la cara del flanco principal y la pieza de trabajo, y afecta a la fuerza y la nitidez del filo de corte. Generalmente, el ángulo de separación α o puede elegirse entre 5°~7°.

(3) Ángulo principal de corte kr

Es el ángulo entre el filo de corte principal y la dirección de avance proyectada sobre el plano base. La función del ángulo principal del filo de corte es afectar a la longitud de trabajo del filo de corte, la fuerza de retroceso, la resistencia de la punta y las condiciones de disipación del calor. Cuanto menor sea el ángulo del filo de corte principal, mayor será la longitud de trabajo del filo de corte, mejores serán las condiciones de disipación del calor, pero mayor será la fuerza de retroceso.

Los principales ángulos de corte utilizados habitualmente para las herramientas de torneado son 45°, 60°, 75°, 90°. Se puede elegir un valor menor cuando la pieza tiene buena rigidez. Cuando se tornean ejes delgados, para reducir la fuerza de retroceso y evitar la deformación por flexión de la pieza de trabajo, se debe seleccionar un valor mayor. En la figura 6 se muestra el ángulo principal de corte de la herramienta de torneado.

(4) Ángulo de corte secundario k'r

Es el ángulo entre el filo de corte secundario y la dirección de avance proyectada sobre el plano base. La función del ángulo del filo de corte secundario es afectar a la superficie rugosidad de la superficie mecanizada, la reducción del ángulo del filo de corte secundario puede disminuir el valor de rugosidad de la superficie mecanizada. El ángulo de filo secundario de la herramienta de torneado se muestra en la Figura 6. k' r se elige generalmente entre 5°~15°, 5°~10° para torneado fino y 10°~15° para torneado basto.

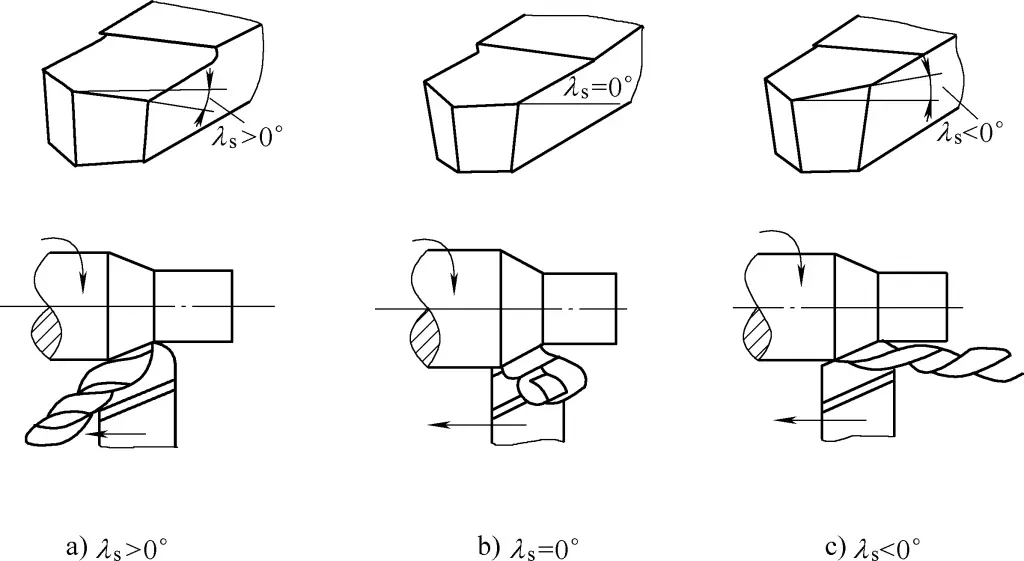

(5) Ángulo de avance λs

Es el ángulo entre el filo de corte principal y el plano base, siendo la punta de la herramienta el punto más alto del filo de corte como valor positivo, en caso contrario como valor negativo. La función del ángulo de avance afecta principalmente a la fuerza del filo de corte principal y controla la dirección del flujo de viruta.

Tomando como referencia la superficie inferior del mango de la herramienta, cuando la punta de la herramienta es el punto más alto del filo de corte principal, λ s >0°, las virutas fluyen hacia la superficie a mecanizar, como se muestra en la figura 7a; cuando el filo de corte principal es paralelo a la superficie inferior del mango de la herramienta, λ s =0°, las virutas fluyen en dirección perpendicular al filo de corte principal, como se muestra en la figura 7b; cuando la punta de la herramienta es el punto más bajo del filo de corte principal, λ s <0°, las virutas fluyen hacia la superficie mecanizada, como se muestra en la Figura 7c.

En general, λs se elige entre -5°~+5°. Para el mecanizado en bruto, λs suele ser negativo, aunque las virutas fluyen hacia la superficie mecanizada, garantiza la resistencia del filo principal. Para el mecanizado fino, λs suele ser positivo, lo que hace que las virutas fluyan hacia la superficie que se va a mecanizar, con lo que no se raya la superficie mecanizada.

III. Afilado de la herramienta de torneado

El reafilado de la herramienta de torneado una vez desafilada se realiza con una muela abrasiva. Rectifique las herramientas de torneado de acero rápido con una muela de óxido de aluminio (blanca) y rectifique las puntas de las herramientas de carburo con una muela de carburo de silicio (verde).

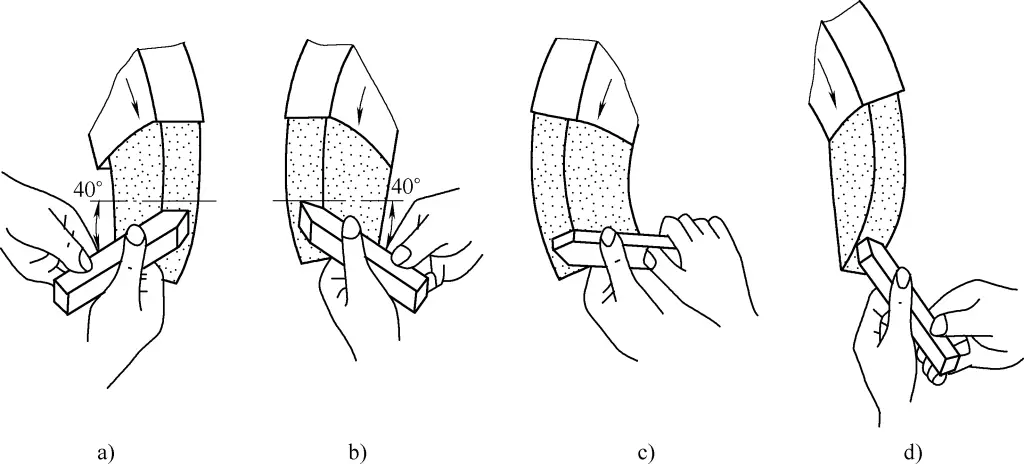

1. Pasos para afilar la herramienta de torneado

- Rectificar la cara del flanco principal, al mismo tiempo que se rectifica el ángulo del filo de corte principal y el ángulo de separación principal, como se muestra en la figura 8a.

- Rectificar la cara del flanco secundario, a la vez que se rectifica el ángulo del filo de corte secundario y el ángulo de holgura secundario, como se muestra en la figura 8b.

- Esmerile la cara de rastrillo, al mismo tiempo que esmerila el ángulo de rastrillo, como se muestra en la Figura 8c.

- Afile cada cara y la punta, como se muestra en la figura 8d.

2. Postura y método para afilar la herramienta de torneado

- Colóquese a un lado de la muela para evitar lesiones por fragmentos que salgan despedidos en caso de que la muela se rompa.

- Cuando sujete la herramienta con ambas manos, mantenga una cierta distancia y sujete los codos a la cintura para reducir las vibraciones durante el afilado.

- Al afilar una herramienta, ésta debe colocarse en el centro horizontal de la muela abrasiva, con la punta ligeramente inclinada hacia arriba entre 3º y 8º. Después de que la herramienta de corte entre en contacto con la muela abrasiva, debe moverse horizontalmente en dirección izquierda y derecha. Cuando la herramienta de corte sale de la muela abrasiva, debe levantarse hacia arriba para evitar que el filo afilado se dañe con la muela abrasiva.

- Al afilar la superficie posterior de la herramienta, la cola de la barra debe inclinarse hacia la izquierda en un ángulo igual al ángulo de separación primario; al afilar la superficie posterior secundaria, la cola de la barra debe inclinarse hacia la derecha en un ángulo igual al ángulo de separación secundario.

- Al afilar el radio de la punta, es habitual sujetar el extremo delantero de la herramienta de corte con la mano izquierda a modo de pivote y girar la cola de la herramienta de corte con la mano derecha.

IV. Conocimientos de seguridad para el afilado de herramientas de corte

- Antes de afilar herramientas, es necesario comprobar primero si hay grietas en la muela, asegurarse de que la tuerca del eje de la muela está apretada y utilizarla después de una prueba para evitar que la muela se rompa o salga despedida y provoque lesiones.

- No aplique demasiada fuerza al afilar herramientas, ya que puede hacer que su mano resbale y entre en contacto con la superficie de la muela, provocando accidentes laborales.

- Utilice gafas protectoras cuando afile herramientas para evitar que la arena y las virutas salten a los ojos.

- No se coloque directamente delante del sentido de giro de la muela cuando afile herramientas, para evitar accidentes.

- Al afilar cabezales de herramientas pequeños, éstos deben montarse en la barra de herramientas.

- La separación entre el soporte de la muela abrasiva y la muela abrasiva no debe ser superior a 3 mm; si resulta ser demasiado grande, debe ajustarse en consecuencia.

V. Instalación de herramientas de corte

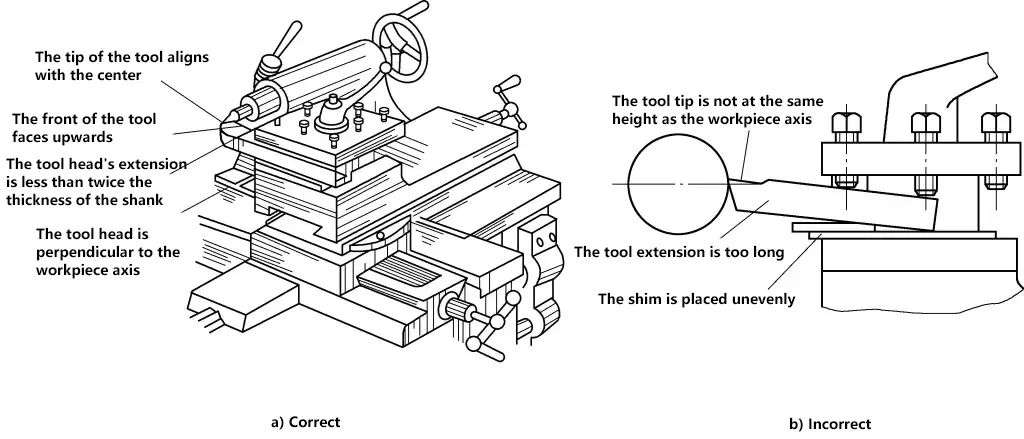

La herramienta de corte debe instalarse correctamente y de forma segura en el portaherramientas, como se muestra en la Figura 9. Al instalar la herramienta de corte, la punta debe estar alineada con precisión con el centro de rotación de la pieza de trabajo, de lo contrario, será difícil eliminar el saliente central de la pieza de trabajo; y avance desde el centro hacia fuera tanto como sea posible, bloquee la montura si es necesario. Al instalar la herramienta de corte deben tenerse en cuenta los siguientes puntos:

1. El cabezal de la herramienta no debe sobresalir demasiado

El cabezal de la herramienta no debe sobresalir demasiado, de lo contrario, vibrará fácilmente durante el corte, afectando a la precisión del mecanizado y a la rugosidad de la superficie de la pieza. Por lo general, la longitud de protrusión de la cabeza de la herramienta no debe exceder de 1,5 a 2 veces el espesor de la barra de herramientas, y es suficiente para ver la punta de la herramienta de corte.

2. La punta de la herramienta debe estar a la misma altura que la línea central del husillo del torno.

Si la herramienta de corte se instala demasiado alta, el ángulo posterior disminuirá, causando una intensa fricción entre la superficie posterior principal de la herramienta de corte y la pieza de trabajo; si se instala demasiado baja, el ángulo frontal disminuirá, dificultando el corte y haciendo que la punta de la herramienta se astille. La altura de la punta de la herramienta se puede ajustar de acuerdo con la altura del centro del contrapunto. La instalación de la herramienta de corte se muestra en la Figura 9a.

3. El calce bajo la herramienta de corte debe ser plano

El calce bajo la herramienta de corte debe ser plano y utilizar calces gruesos en la medida de lo posible para reducir el número de calces. Después de ajustar la altura de la punta de la herramienta, deben utilizarse al menos dos tornillos para apretar alternativamente la herramienta de corte.