Los pernos de anclaje son componentes cruciales en la construcción, ya que proporcionan la estabilidad y el soporte necesarios para estructuras sometidas a diversas fuerzas. Pero, ¿cuál es el método adecuado para colocar estos elementos vitales en el hormigón y cómo puede asegurarse de que se instalan correctamente para soportar fuerzas de tracción y cizallamiento? En esta completa guía, nos adentraremos en los entresijos de los pernos de anclaje, explorando las diferencias entre los tipos de colado in situ y de expansión, y proporcionando un enfoque detallado, paso a paso, de su instalación. También conocerá la capacidad de carga, las normas de seguridad y los errores más comunes que debe evitar para asegurarse de que sus pernos de anclaje funcionan de forma óptima en distintas condiciones. ¿Está preparado para dominar el arte de colocar pernos de anclaje y fortalecer sus proyectos de construcción? ¡Empecemos ya!

Pernos de anclaje

¿Qué son los pernos de anclaje?

Los pernos de anclaje son componentes esenciales en la construcción y la ingeniería, que se utilizan para fijar objetos de forma segura al hormigón u otros materiales. Proporcionan estabilidad y apoyo a las estructuras, garantizando que permanezcan fijas y capaces de soportar diversas cargas y tensiones.

Aplicaciones de los pernos de anclaje

Los pernos de anclaje se utilizan en una amplia gama de aplicaciones, como:

- Construir cimientos: Los pernos de anclaje se utilizan para fijar pilares y vigas de acero a cimientos de hormigón.

- Conexiones de acero estructural: Ayudan a conectar el acero estructural a las bases de hormigón en edificios y puentes.

- Montaje de equipos pesados: Los pernos de anclaje garantizan que la maquinaria y los equipos pesados permanezcan firmemente sujetos a sus bases.

Características principales de los pernos de anclaje

Existen varios tipos de pernos de anclaje, cada uno diseñado para aplicaciones y requisitos de carga específicos. Las principales características a tener en cuenta incluyen:

- Material: Los materiales habituales de los pernos de anclaje son el acero inoxidable, el acero al carbono y el acero galvanizado, seleccionados en función del entorno y las necesidades de carga.

- Diámetro y longitud: El tamaño de un perno de anclaje afecta a su capacidad de carga. Los pernos de mayor diámetro pueden soportar cargas más elevadas.

- Tipo de hilo: El roscado de los pernos de anclaje puede ser grueso o fino, lo que influye en el agarre y la estabilidad del perno en el material.

Tipos de pernos de anclaje

Pernos de anclaje in situ

Los pernos de anclaje moldeados in situ se incrustan en el hormigón durante el proceso de vertido, lo que garantiza una colocación y alineación precisas. Estos pernos son ideales para aplicaciones pesadas en las que se requieren grandes capacidades de carga.

Pernos de anclaje de expansión

Los pernos de anclaje de expansión se insertan en orificios previamente perforados en hormigón endurecido. Se expanden al apretarlos, creando un ajuste seguro. Estos pernos son adecuados para aplicaciones en las que el hormigón ya se ha fraguado y se necesitan modificaciones o adiciones.

Anclajes de cuña

Los anclajes de cuña son un tipo de anclaje de expansión que utiliza un mecanismo de expansión mecánica. Cuando se aprieta la tuerca, la cuña situada en el extremo del perno se expande, asegurando el perno en el hormigón. Suelen utilizarse en aplicaciones medianas y pesadas.

Ventajas del uso de pernos de anclaje

Los pernos de anclaje ofrecen varias ventajas, entre ellas:

- Gran capacidad de carga: Pueden soportar cargas importantes, lo que las hace adecuadas para aplicaciones estructurales.

- Versatilidad: Se pueden utilizar varios tipos de pernos de anclaje en diferentes materiales y entornos.

- Facilidad de instalación: Algunos tipos, como los anclajes de expansión, pueden instalarse rápida y eficazmente en el hormigón existente.

Selección del perno de anclaje adecuado

La elección del perno de anclaje adecuado implica tener en cuenta los siguientes factores:

- Requisitos de carga: Determine la carga que debe soportar el perno, incluidas las fuerzas de tracción y de cizalladura.

- Condiciones medioambientales: Evalúe el entorno, incluida la exposición a la humedad, los productos químicos y las fluctuaciones de temperatura, para seleccionar el material adecuado.

- Método de instalación: Decida si el perno se colocará in situ o se instalará en orificios pretaladrados en función del proceso de construcción.

Errores comunes de instalación

Evitar errores comunes durante la instalación es crucial para garantizar la eficacia de los pernos de anclaje:

- Tamaño inadecuado del orificio: Taladrar agujeros demasiado grandes o demasiado pequeños puede comprometer el agarre y la estabilidad del tornillo.

- Profundidad incorrecta: No taladrar los agujeros a la profundidad correcta puede afectar a la capacidad de carga del tornillo y a su mecanismo de expansión.

- Apriete excesivo: Un apriete excesivo puede dañar tanto el tornillo como el material, reduciendo la eficacia global.

Mantenimiento e inspección

El mantenimiento y la inspección periódicos son esenciales para garantizar la longevidad y el rendimiento de los pernos de anclaje. Esto incluye:

- Inspecciones visuales: Compruebe regularmente si hay corrosión, desgaste o daños.

- Comprobaciones de par: Verifique que los pernos estén apretados a los valores de par especificados por el fabricante.

- Pruebas de carga: Pruebe periódicamente los pernos en condiciones de carga para asegurarse de que mantienen su integridad y capacidad.

Comprender los pernos de anclaje implica reconocer su importancia en la construcción y la ingeniería, seleccionar el tipo adecuado para aplicaciones específicas y garantizar una instalación y un mantenimiento correctos. De este modo, los pernos de anclaje pueden ofrecer soluciones de fijación fiables y duraderas para diversas estructuras y proyectos.

Tipos de pernos de anclaje

Pernos de anclaje in situ

Los pernos de anclaje moldeados in situ, a menudo denominados pernos en L o en J, están diseñados para incrustarse en hormigón húmedo durante el proceso de vertido. Esto garantiza una colocación y alineación precisas en aplicaciones de gran resistencia.

Diseño y material

Estos pernos se doblan en forma de L o J con extremos roscados que quedan expuestos por encima de la superficie del hormigón. Suelen ser de acero al carbono o acero inoxidable, lo que les confiere durabilidad y resistencia a la corrosión.

Aplicaciones

Los pernos de anclaje moldeados in situ son ideales para asegurar maquinaria pesada, acero estructural y cimientos. Su robusto diseño los hace idóneos para aplicaciones que requieren grandes capacidades de carga.

Pasos de la instalación

- Posicionamiento: Coloque los pernos en el hormigón húmedo antes de verterlo, asegurándose de la correcta alineación con una plantilla.

- Inserción: Introduzca los extremos doblados en el hormigón, dejando expuestas las secciones roscadas.

- Curado: Deje que el hormigón se endurezca, normalmente entre 24 y 48 horas, antes de fijar las estructuras.

Anclajes de cuña

Los anclajes de cuña son anclajes de expansión que proporcionan un ajuste seguro en orificios pretaladrados en hormigón, adecuados para aplicaciones medianas y pesadas.

Diseño y material

Estos anclajes constan de un perno de acero con un manguito de expansión ranurado y una cuña cónica. Están disponibles en acero al carbono resistente a la corrosión o en acero inoxidable.

Aplicaciones

Los anclajes de cuña son adecuados para asegurar maquinaria, barandillas y otras cargas pesadas tanto en hormigón agrietado como macizo.

Pasos de la instalación

- Perforación: Utilice un taladro de percusión para crear un agujero que coincida con el diámetro y la profundidad del anclaje.

- Limpieza: Elimine los residuos con un cepillo o aire comprimido.

- Inserción: Martille el anclaje en el orificio hasta que quede enrasado con la superficie.

- Apriete: Apriete la tuerca para expandir la cuña y asegurar el anclaje.

Anclajes de manguito

Los anclajes de manguito son anclajes expandibles diseñados para cargas ligeras y medias, que ofrecen versatilidad en diversas aplicaciones.

Diseño y material

Disponen de un manguito extensible con un perno roscado y suelen ser de acero galvanizado o inoxidable.

Aplicaciones

Los anclajes de manguito se utilizan habitualmente para montar estanterías, fijar unidades de climatización y sujetar otros accesorios a superficies de hormigón.

Pasos de la instalación

- Taladro: Haga coincidir el tamaño del orificio con el diámetro del anclaje.

- Insertar anclaje: Introduzca el manguito en el orificio.

- Apriete el perno: Gire la tuerca para expandir el manguito contra el hormigón.

Anclajes

Los anclajes empotrables están diseñados para instalaciones elevadas que requieren un mecanismo de expansión interno resistente.

Diseño y material

Estos anclajes disponen de un mecanismo de expansión interno activado por una herramienta de ajuste. Suelen ser de acero inoxidable o galvanizado.

Aplicaciones

Los anclajes empotrables son ideales para asegurar la iluminación, las tuberías y otros accesorios aéreos.

Pasos de la instalación

- Taladrar un agujero: Utilice una broca con punta de carburo del tamaño especificado.

- Insertar anclaje: Coloque el anclaje en el orificio.

- Activar: Golpee la herramienta de colocación con un martillo para expandir el anclaje.

Taco de anclaje

Los anclajes de escudo Lag se utilizan para conexiones de madera a hormigón, proporcionando una solución de fijación fiable para diversos proyectos de construcción.

Diseño y material

Estos anclajes consisten en un manguito de plomo o plástico con roscas internas para tirafondos. Se fabrican con plomo, nailon o plástico.

Aplicaciones

Los anclajes Lag Shield son ideales para fijar cubiertas, armazones y otras estructuras de madera al hormigón.

Pasos de la instalación

- Taladro: Haz un agujero ligeramente mayor que el diámetro del escudo.

- Escudo de inserción: Introduzca el escudo en el orificio.

- Tornillo de arrastre: Enrosque el tirafondos en el escudo para expandirlo.

Guía paso a paso para la instalación de pernos de anclaje

- Determinar los requisitos de carga: Seleccione los anclajes en función de las necesidades de esfuerzo cortante y tracción.

- Marcar posiciones: Utilice una plantilla para garantizar la precisión.

- Taladros: Siga las especificaciones del fabricante en cuanto a profundidad y diámetro.

- Orificios limpios: Evita que los residuos reduzcan la fuerza de sujeción.

- Fijar anclajes: Utilice el método adecuado, ya sea martilleo, torsión o adhesivo.

- Tiempo de curado: Deje que los anclajes curados con adhesivo (por ejemplo, los de tipo epoxi) se curen durante 24-72 horas.

Consejos profesionales

- Para hormigón agrietado: Utilice anclajes de cuña o manguito para mayor estabilidad.

- Resistencia a la corrosión: Opte por el acero inoxidable en entornos húmedos.

- Límites de par: Evite apretar demasiado para no dañar las roscas ni el hormigón.

Guía paso a paso para colocar pernos de anclaje

Marcado de las ubicaciones de los pernos de anclaje

Marcar con precisión las ubicaciones de los pernos de anclaje es crucial para garantizar una alineación adecuada y una instalación segura de la estructura. Este paso garantiza que los pernos de anclaje se alineen perfectamente con la estructura que se pretende fijar, y el uso de una plantilla o guía puede ayudar a garantizar la precisión. Utilice un lápiz o rotulador para marcar claramente las posiciones en la superficie de hormigón. Compruebe dos veces las medidas para confirmar la exactitud.

Perforación de agujeros

La perforación de orificios precisos es esencial para que los pernos de anclaje se ajusten y funcionen correctamente.

- Herramientas necesarias: Taladro percutor o taladro percutor giratorio con el tamaño de broca adecuado.

- Proceso:

- Coloque el taladro perpendicular (90 grados) a la superficie de hormigón.

- Comience a taladrar con una presión constante y gradual para evitar agrietar o dañar el hormigón.

- Taladre agujeros ligeramente más grandes que los pernos de anclaje para asegurar un ajuste perfecto.

- Retire periódicamente la broca para limpiar el polvo y los residuos del orificio a fin de mantener la eficacia y la precisión de la perforación.

Limpieza de los orificios

La limpieza de los orificios perforados es un paso vital para garantizar una unión fuerte entre el perno de anclaje y el hormigón.

- Importancia: La limpieza elimina el polvo y los residuos que podrían debilitar la unión y reducir la fuerza de sujeción.

- Método: Utilice un cepillo para polvo, aire comprimido o una aspiradora para limpiar a fondo los orificios perforados. Asegúrese de que no quedan restos en el interior de los orificios antes de continuar.

Inserción y fijación del perno de anclaje

Una vez preparados los agujeros, se pueden insertar y fijar los pernos de anclaje.

- Preparación: Asegúrese de que las roscas de los pernos de anclaje estén limpias y libres de cualquier residuo que pudiera afectar a la instalación.

- Inserción: Introduzca con cuidado el perno de anclaje en el orificio limpiado.

- Asegurando:

- Coloque una arandela contra la superficie de hormigón.

- Apriete una tuerca sobre la arandela hasta que quede ajustada contra la superficie. Evite apretar demasiado, ya que podría dañar el hormigón y reducir la eficacia del anclaje.

- Para un control preciso de la profundidad, enrosque una tuerca en el perno de anclaje antes de colocarlo en el agujero, utilizando la tuerca como indicador de profundidad.

Ajustes finales y apriete

Tras fijar los pernos de anclaje, realice los ajustes necesarios para garantizar una alineación y estabilidad adecuadas.

- Apriete: Asegúrese de que los pernos de anclaje estén apretados, pero no en exceso. Un apriete excesivo puede dañar las roscas o el anclaje y el hormigón.

- Comprobación final: Compruebe que todos los pernos de anclaje están espaciados uniformemente y firmemente sujetos. Este paso ayuda a distribuir la carga eficazmente y garantiza la estabilidad y seguridad de la estructura.

Manipulación de fuerzas de tensión y cizallamiento

Introducción a las fuerzas de tracción y cizallamiento

Los pernos de anclaje son fundamentales para asegurar las estructuras a los cimientos, y comprender las fuerzas que actúan sobre estos pernos es esencial para garantizar la integridad estructural. Las dos fuerzas principales que afectan a los pernos de anclaje son la tensión y el esfuerzo cortante.

Comprender las fuerzas de cizallamiento

Definición de esfuerzo cortante

Las fuerzas cortantes hacen que un material se deslice o deforme a lo largo de un plano paralelo a la dirección de la fuerza. En los pernos de anclaje, las fuerzas de cizallamiento pueden provocar deformaciones o fallos si no se gestionan adecuadamente.

Impacto en los pernos de anclaje

Son varios los factores que influyen en el comportamiento de los pernos de anclaje ante esfuerzos cortantes:

- Propiedades de los materiales: La resistencia y la ductilidad del material del tornillo influyen en su capacidad para soportar fuerzas de cizallamiento.

- Calidad del hormigón: El tipo y la resistencia del hormigón en el que se empotra el perno afectan a su resistencia al cizallamiento.

- Profundidad de empotramiento: Un empotramiento más profundo aumenta la capacidad de corte del perno al distribuir la fuerza sobre un área mayor.

Comprender las fuerzas de tensión

Definición de fuerzas de tensión

Las fuerzas de tensión actúan para estirar o alargar un material. En el caso de los pernos de anclaje, las fuerzas de tensión pueden arrancar el perno del hormigón si no se diseñan e instalan correctamente.

Impacto en los pernos de anclaje

Entre los factores que afectan al comportamiento de los pernos de anclaje bajo tensión se incluyen:

- Material del tornillo: Los materiales de alta resistencia a la tracción son más adecuados para soportar fuerzas de tensión.

- Diseño de anclajes: Un diseño adecuado garantiza que el perno pueda transferir eficazmente las cargas de tracción al hormigón.

- Profundidad de empotramiento: Al igual que en el caso de las fuerzas de cizallamiento, un empotramiento más profundo ayuda a resistir las fuerzas de tracción al proporcionar más superficie para la transferencia de carga.

Consideraciones de diseño para esfuerzos cortantes

Cálculo de la capacidad de corte

Para garantizar que los pernos de anclaje puedan soportar las cargas de cizalladura, los ingenieros calculan la capacidad de cizalladura mediante fórmulas que tienen en cuenta:

- Tensión de fluencia: Nivel de tensión en el que el material comienza a deformarse.

- Sección transversal: El área efectiva del perno que resiste las fuerzas de cizallamiento.

- Módulo de sección: Medida de la resistencia del tornillo a la flexión y al cizallamiento.

Gestión de cargas excéntricas

Cuando las cargas se aplican descentradas, crean momentos que aumentan las fuerzas de tracción y de cizallamiento. Un diseño adecuado debe tener en cuenta estas cargas excéntricas para evitar el fallo de los pernos.

Pasos de instalación para una resistencia eficaz al cizallamiento

- Seleccione los pernos adecuados y asegúrese de que están bien colocados: Elija tornillos con alto límite elástico y dimensiones adecuadas para las fuerzas de cizallamiento previstas, e incrústelos a la profundidad correcta para maximizar la resistencia al cizallamiento.

- Alinee y espacie correctamente los pernos: Una alineación y separación adecuadas ayudan a distribuir uniformemente las cargas de cizallamiento, reduciendo el riesgo de fallo.

- Utilice hormigón de alta calidad: Asegúrese de que el hormigón tiene la resistencia a la compresión adecuada para soportar los pernos bajo cargas de cizallamiento.

- Realización de pruebas: Realice pruebas de extracción y cizallamiento para verificar que los pernos pueden soportar las cargas diseñadas.

Gestión de las fuerzas de tensión junto con el cizallamiento

Interacción tensión-cizallamiento

Los pernos de anclaje a menudo se enfrentan a cargas combinadas (fuerzas de tracción y cortantes que actúan simultáneamente), lo que puede reducir su capacidad total. Los diseñadores deben tener en cuenta esta interacción para garantizar que los pernos no fallen prematuramente.

Diseño para cargas combinadas

Para gestionar cargas combinadas, utilice métodos de diseño que tengan en cuenta tanto la tracción como el cizallamiento. Esto puede implicar:

- Uso de pernos con mayor resistencia a la tracción: Los tornillos con mayor resistencia a la tracción resisten mejor las cargas combinadas.

- Ajuste de la profundidad de empotramiento: Un empotramiento más profundo puede ayudar a acomodar las fuerzas incrementadas de las cargas combinadas.

Consejos prácticos para manejar las fuerzas de tensión y cizallamiento

- Cumplimiento de las normas: Siga las normas y directrices pertinentes para garantizar que los pernos se diseñan e instalan correctamente.

- Inspecciones periódicas: Inspeccione periódicamente los pernos de anclaje para detectar signos de desgaste, corrosión o daños.

- Mantenimiento adecuado: Asegúrese de que los pernos se mantienen de acuerdo con las directrices del fabricante para preservar su capacidad de carga.

Capacidad de carga y normas de seguridad

El cumplimiento de las normas de capacidad de carga y seguridad es crucial a la hora de fijar los pernos de anclaje para garantizar la solidez estructural y la seguridad de los edificios. Estas normas evitan fallos y garantizan que los pernos de anclaje puedan soportar las cargas previstas durante toda su vida útil.

Según la normativa OSHA, cada columna debe anclarse con un mínimo de cuatro barras de anclaje (pernos de anclaje). Un anclaje adecuado es vital para mantener la estabilidad y resistir las cargas laterales durante la construcción y el uso, garantizando la seguridad de los trabajadores y evitando accidentes.

La norma ASTM F1554 define tres grados de pernos de anclaje en función de su límite elástico: Grado 36 (36 KSI), Grado 55 (55 KSI) y Grado 105 (105 KSI). Estos grados garantizan que los pernos puedan soportar diferentes condiciones de carga.

Se aplica un factor de seguridad para garantizar que los pernos de anclaje puedan soportar cargas superiores a su capacidad recomendada. Dependiendo de la aplicación, pueden ser necesarios factores de seguridad más elevados, como en instalaciones de seguridad o aéreas.

Colocación de pernos de anclaje: Guía paso a paso

- Preparación:

- Verificar la resistencia del hormigón.

- Seleccione el grado de perno adecuado.

- Perforación:

- Utilice la broca correcta.

- Perfore hasta la profundidad adecuada.

- Instalación:

- Inserte el perno.

- Apriete de acuerdo con las especificaciones.

- Inspección:

- Compruebe el apriete de los tornillos.

- Inspeccione si hay daños.

- Comprobación final:

- Confirmar el cumplimiento de las normas.

- Consulte a profesionales si es necesario.

Errores comunes y cómo evitarlos

Posicionamiento incorrecto de los pernos

La colocación incorrecta de los pernos de anclaje es un problema frecuente que puede surgir por mediciones imprecisas o un marcado apresurado, lo que da lugar a pernos desalineados que ponen en peligro la integridad estructural.

Cómo evitar una colocación incorrecta de los pernos

- Utilizar plantillas o plantillas: Utilice plantillas o plantillas para marcar con precisión y compruebe siempre las medidas con un nivel láser o una plomada para asegurar la alineación.

- Técnicas de ajuste cruzado: Para instalaciones con varios pernos, ajuste los pernos entre sí para lograr la alineación deseada.

Preparación inadecuada del agujero

La preparación inadecuada de los orificios es otro error frecuente. Los orificios demasiado superficiales, estrechos o irregulares pueden reducir significativamente la capacidad de carga de los pernos de anclaje, haciendo que se aflojen con el tiempo.

Cómo evitar una preparación inadecuada del agujero

- Taladre siempre los agujeros en línea recta: Mantenga la uniformidad taladrando los agujeros en línea recta hacia abajo.

- Utilice el diámetro y la profundidad correctos: Siga las especificaciones del fabricante en cuanto al diámetro y profundidad correctos de los orificios para garantizar un ajuste perfecto.

- Elimine los residuos a fondo: Después de taladrar, utilice un cepillo para polvo, aire comprimido o una aspiradora para eliminar todos los restos de los orificios para evitar que cualquier material suelto comprometa la unión.

Desviación de elevación

La desviación de la elevación se produce cuando los pernos se colocan demasiado bajos o demasiado altos, lo que provoca una exposición insuficiente de la rosca o un montaje inestable del equipo, afectando a la estabilidad general y a la distribución de la carga.

Cómo evitar la desviación de la elevación

- Fijar la elevación inicial utilizando un punto de referencia horizontal: Ajuste todos los pernos a la misma altura con un nivel de burbuja.

- Ajuste cruzado: Asegúrese de que todos los pernos estén colocados a la elevación correcta ajustándolos entre sí.

Apriete incorrecto de los tornillos

Un apriete incorrecto de los tornillos, ya sea excesivo o insuficiente, puede provocar diversos problemas. Un apriete excesivo puede dañar los tornillos o el sustrato, mientras que un apriete insuficiente reduce la fuerza de apriete, lo que puede provocar fallos.

Cómo evitar un apriete incorrecto de los tornillos

- Siga las especificaciones de par: Respete rigurosamente las especificaciones de par de apriete del fabricante.

- Utilice llaves dinamométricas calibradas: Utilice llaves dinamométricas calibradas para aplicar el par de apriete correcto.

- Tensado del escenario: Aplique el par de apriete por etapas, alternando entre tornillos para distribuir la tensión uniformemente.

Descuidar los factores ambientales

No tener en cuenta factores ambientales como el grosor de la lechada, las dimensiones del equipo y la dilatación térmica puede provocar desalineaciones a largo plazo y afectar al rendimiento de los pernos de anclaje.

Cómo evitar descuidar los factores ambientales

- Tenga en cuenta el grosor de la lechada, las dimensiones del equipo y las condiciones ambientales.: Tenga en cuenta estos factores durante la planificación para evitar desajustes a largo plazo.

Factores ambientales que afectan al rendimiento de los anclajes

Exposición a la humedad y al agua

La exposición a la humedad y al agua puede afectar significativamente al rendimiento y la duración de los pernos de anclaje. Los entornos con mucha humedad, lluvias frecuentes o contacto directo con el agua, como sótanos o zonas costeras, pueden acelerar la corrosión, especialmente en materiales no resistentes como el acero al carbono.

Estrategias de mitigación

- Selección de materiales y revestimientos protectores: Opta por materiales resistentes a la corrosión como el acero inoxidable (A4/AISI 316) o los anclajes galvanizados en caliente, y aplica revestimientos protectores como los híbridos de epoxi-poliuretano o los revestimientos cerámicos para una mayor defensa contra la humedad.

- Comprobaciones de instalación: Evite instalar pernos de anclaje en zonas propensas a agua estancada o salpicaduras frecuentes, como cerca de sistemas de drenaje. Asegúrese de que el drenaje y la gestión del agua alrededor del lugar de instalación son adecuados.

Exposición química

La exposición química, especialmente en entornos industriales o costeros, puede degradar la adherencia y la integridad de los pernos de anclaje. Sustancias químicas como los cloruros y los sulfatos pueden acelerar la corrosión y debilitar el metal.

Estrategias de mitigación

- Anclajes resistentes a productos químicos: Utilice anclajes adhesivos de base epoxi diseñados específicamente para resistir productos químicos agresivos.

- Sellantes: Aplique lechadas o geles impermeables alrededor de los pernos de anclaje para bloquear la infiltración de productos químicos, creando una barrera protectora que impide que las sustancias corrosivas lleguen al metal.

Temperaturas extremas

Las temperaturas extremas, incluidos los ciclos de congelación-descongelación y el calor elevado, pueden afectar al rendimiento de los pernos de anclaje al debilitar las uniones adhesivas y provocar la fatiga del metal.

Estrategias de mitigación

- Anclajes adhesivos: Seleccione anclajes adhesivos que estén clasificados para el rango de temperatura específico del proyecto, garantizando la durabilidad en diversos climas.

- Expansión térmica: Garantizar la compatibilidad de los anclajes mecánicos con los materiales del sustrato para evitar el agrietamiento durante los cambios de temperatura, manteniendo la integridad estructural de la instalación.

Cargas sísmicas y dinámicas

La actividad sísmica y las cargas dinámicas de la maquinaria pueden aflojar los anclajes mecánicos con el paso del tiempo, provocando un posible fallo.

Estrategias de mitigación

- Anclajes socavados: Estos anclajes proporcionan una mayor resistencia a las cargas dinámicas en comparación con los anclajes de expansión tradicionales. Su diseño garantiza un ajuste seguro incluso bajo vibraciones.

- Redundancia: Instale varios anclajes en zonas críticas de carga para distribuir la tensión uniformemente, mejorando la estabilidad general y reduciendo el riesgo de fallo de los anclajes durante eventos sísmicos o el funcionamiento de maquinaria pesada.

Instalación paso a paso de pernos de anclaje que incorporan factores ambientales

1. Evaluación del emplazamiento

- Auditoría medioambiental: Realice pruebas para medir los niveles de humedad, salinidad y la presencia de residuos químicos en el lugar de instalación. Esta información guiará la selección de los materiales y revestimientos adecuados.

- Cálculos de carga: Incluya tanto las cargas estáticas (peso) como las dinámicas (viento, actividad sísmica) en sus cálculos para asegurarse de que los anclajes seleccionados pueden soportar todas las fuerzas previstas.

2. Selección de anclajes

- Mecánico frente a adhesivo: Elija anclajes epoxídicos para entornos con alto potencial de corrosión y anclajes de expansión para sustratos secos y estables.

- Conformidad: Compruebe que los anclajes seleccionados cumplen las normas pertinentes, como la ISO 16228 o la ASTM F2329, en materia de resistencia medioambiental.

3. Preparación previa a la instalación

- Tratamiento de superficies: Limpie a fondo los orificios con aire comprimido para eliminar los residuos y la humedad, asegurando una fuerte adherencia de los anclajes.

- Inhibidores de la corrosión: Aplicar imprimaciones ricas en zinc en zonas de alta humedad para proporcionar una protección adicional contra la oxidación.

4. Instalación

- Anclajes adhesivos: Mezclar bien la resina epoxi para asegurar un curado uniforme, especialmente en condiciones frías. Siga las instrucciones del fabricante para una correcta aplicación.

- Anclajes mecánicos: Evite un apriete excesivo durante la instalación para evitar microfisuras en sustratos frágiles, que podrían comprometer la capacidad de sujeción del anclaje.

5. Comprobaciones posteriores a la instalación

- Tiempo de curado: Deje un tiempo de curado suficiente para los anclajes adhesivos, normalmente de 24 a 72 horas, dependiendo de la temperatura ambiente. Esto garantiza que el adhesivo alcance toda su resistencia.

- Ensayos no destructivos: Realice comprobaciones del par de apriete o utilice métodos de ensayo por ultrasonidos para detectar los primeros signos de corrosión o fallo de la unión, garantizando la fiabilidad a largo plazo.

Avances recientes (2023-2024)

- Recubrimientos autocurables: Los nuevos revestimientos que reparan automáticamente los arañazos superficiales mediante la tecnología de microcápsulas son ideales para entornos abrasivos, como los fondos marinos.

- Diseños modulares: Los componentes intercambiables permiten la personalización en función de las condiciones variables de salinidad o temperatura, mejorando la adaptabilidad.

- Adhesivos híbridos: Las fórmulas avanzadas pueden resistir la exposición simultánea a la luz ultravioleta, al agua salada y a los ciclos de congelación y descongelación, proporcionando un rendimiento superior en condiciones difíciles.

Errores comunes

- Ignorar las directrices del fabricante: Respete siempre los límites químicos y de temperatura especificados para los adhesivos a fin de evitar fallos prematuros.

- Dimensionamiento inadecuado del orificio: Los orificios perforados incorrectamente pueden reducir la capacidad de carga de los anclajes hasta 30%, especialmente en entornos corrosivos. Asegúrese de perforar los orificios con el tamaño y la profundidad correctos para mantener un rendimiento óptimo.

Análisis coste-beneficio de los distintos tipos de anclajes

Introducción

Elegir los pernos de anclaje adecuados para proyectos de construcción e ingeniería requiere un análisis exhaustivo de la relación coste-beneficio. Para ello hay que evaluar diversos factores, como el coste inicial, la complejidad de la instalación, la durabilidad y la idoneidad para aplicaciones específicas. A continuación examinaremos distintos tipos de pernos de anclaje, sus costes, ventajas e inconvenientes, para ayudarle a tomar una decisión con conocimiento de causa.

Tipos de pernos de anclaje

Anclajes de expansión

Los anclajes de expansión son una opción habitual para fijar objetos en hormigón y otros materiales.

- Costes: Suelen tener un coste inicial inferior al de otros tipos.

- Beneficios: Fáciles de instalar y adecuados para una gran variedad de materiales, incluidos el hormigón y el ladrillo. Se expanden al apretarlos, proporcionando un ajuste seguro.

- Inconvenientes: Con el tiempo, su poder de sujeción puede disminuir debido a los ciclos de dilatación y contracción. Tampoco son ideales para su uso en entornos sometidos a vibraciones o cargas dinámicas importantes.

Anclajes de manguito

Los anclajes de manguito ofrecen versatilidad y un coste moderado, lo que los hace adecuados para muchas aplicaciones.

- Costes: Moderado.

- Beneficios: Versátiles y adecuados para su uso en hormigón, ladrillo y piedra. Proporcionan una sujeción segura y son relativamente fáciles de instalar.

- Inconvenientes: La instalación requiere una herramienta de ajuste, lo que puede aumentar los costes. Además, pueden no funcionar tan bien en entornos con grandes vibraciones o cargas dinámicas pesadas.

Anclajes de cuña

Los anclajes de cuña son conocidos por su gran capacidad de sujeción en hormigón sólido.

- Costes: Mayor en comparación con los anclajes de expansión.

- Beneficios: Proporcionan un agarre muy seguro en hormigón sólido y son resistentes a las vibraciones, por lo que son perfectas para aplicaciones de trabajo pesado.

- Inconvenientes: La instalación requiere una herramienta de colocación, y no son adecuados para su uso en materiales huecos o blandos. El coste más elevado también puede ser un factor a tener en cuenta en proyectos de bajo presupuesto.

Varillas de anclaje de acero

Las barras de anclaje de acero están diseñadas para ofrecer una gran resistencia y durabilidad, y suelen utilizarse en aplicaciones estructurales.

- Costes: Mayor debido a la calidad del material.

- Beneficios: Ofrecen gran resistencia y durabilidad, por lo que son ideales para aplicaciones estructurales en las que la fiabilidad a largo plazo es crucial.

- Inconvenientes: Necesitan conocimientos especializados de instalación, lo que puede elevar los costes de mano de obra. También son más caros de entrada que otros tipos de anclajes.

Consideraciones sobre el análisis coste-beneficio

Complejidad de la instalación

La complejidad de la instalación puede influir significativamente en el coste global y la viabilidad de utilizar distintos tipos de pernos de anclaje. Por ejemplo, los anclajes de manguito y de cuña requieren herramientas adicionales y mano de obra más cualificada, lo que puede incrementar los costes de instalación. En cambio, los anclajes de expansión suelen ser más fáciles y rápidos de instalar, lo que puede reducir los costes de mano de obra.

Durabilidad del material

La durabilidad del material de anclaje es un factor crítico en el análisis coste-beneficio. Las barras de anclaje de acero, aunque más caras, ofrecen una durabilidad y resistencia superiores, lo que las hace adecuadas para aplicaciones estructurales en las que la fiabilidad es primordial. Por otro lado, los anclajes de expansión, aunque menos costosos, pueden no ofrecer el mismo nivel de rendimiento a largo plazo, especialmente en entornos sujetos a dilataciones y contracciones frecuentes.

Idoneidad de la aplicación

Los requisitos específicos del proyecto, como el tipo de material y las cargas previstas, desempeñan un papel importante a la hora de determinar el tipo de anclaje más adecuado. Los anclajes de expansión son versátiles y pueden utilizarse en diversos materiales, pero pueden no ser tan seguros como los anclajes de cuña en hormigón sólido. Por lo tanto, es importante adaptar el tipo de anclaje a la aplicación específica para garantizar un rendimiento y una rentabilidad óptimos.

Estrategias de fijación de precios y anclaje

Aunque las estrategias físicas de fijación de precios no son directamente aplicables a la colocación de pernos de anclaje, comprender el valor percibido de los distintos tipos de anclajes puede influir en las decisiones de compra. Por ejemplo, presentar un precio inicial más elevado para los pernos de anclaje premium puede hacer que las versiones estándar parezcan más asequibles en comparación. Esta estrategia psicológica de fijación de precios puede ser útil en marketing para destacar las ventajas de los anclajes de mayor precio y calidad.

Seleccionar el tipo adecuado de perno de anclaje implica equilibrar los costes con las necesidades de rendimiento y durabilidad. Si realiza un análisis exhaustivo de la relación coste-beneficio, podrá elegir el anclaje más adecuado para su proyecto, garantizando tanto la rentabilidad como la integridad estructural.

Preguntas frecuentes

A continuación encontrará respuestas a algunas preguntas frecuentes:

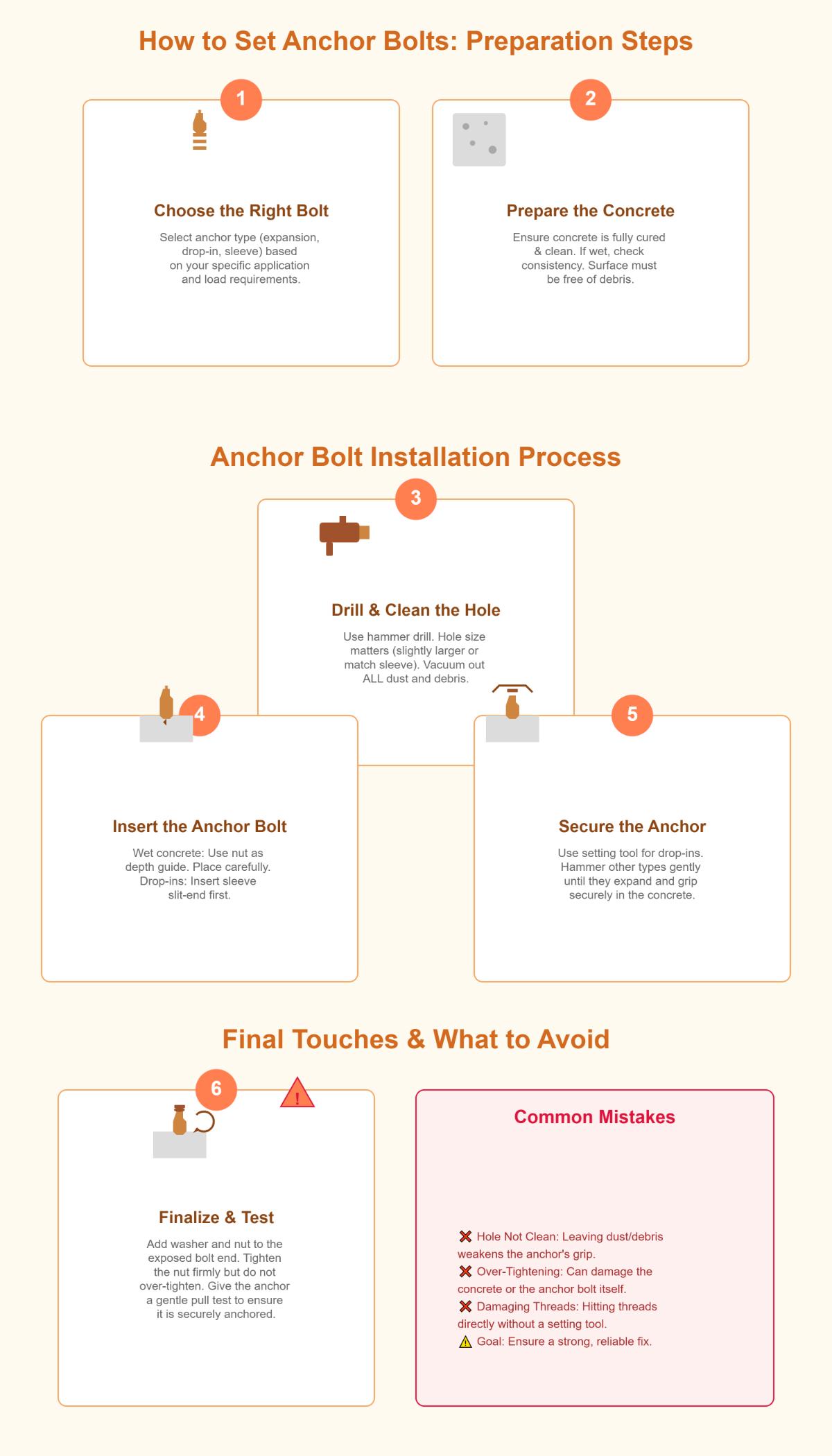

¿Cuál es el método adecuado para fijar pernos de anclaje en hormigón?

Para colocar correctamente los pernos de anclaje en el hormigón, siga estos pasos:

- Elija el perno de anclaje adecuado: Seleccione un tipo adecuado en función de su aplicación, como anclajes de expansión, anclajes de colocación o anclajes de manguito.

- Preparar el hormigón: Asegúrese de que el hormigón esté completamente curado y libre de residuos. Para el hormigón húmedo, asegúrese de que tiene la consistencia correcta.

- Perforar el agujero: Utilice un taladro de percusión para crear un orificio ligeramente mayor que el perno de anclaje. En el caso de los anclajes de inserción, el orificio debe coincidir con el tamaño del manguito. Elimine el polvo y los residuos del orificio con una aspiradora.

- Inserte el perno de anclaje: Si se coloca en hormigón húmedo, enrosque una tuerca en el perno para que sirva de indicador de profundidad. Coloque con cuidado el perno de anclaje en el orificio. Para los anclajes de inserción, inserte primero el extremo ranurado del manguito.

- Asegurar el anclaje: Utilice una herramienta de ajuste para los anclajes drop-in o martille la parte superior de otros pernos de anclaje hasta que se expandan y se aseguren en el hormigón.

- Finalización de la instalación: Añada una arandela y una tuerca al extremo expuesto del perno y apriete firmemente la tuerca. Pruebe el anclaje aplicando un suave tirón para asegurarse de que está bien anclado.

Evite errores comunes como no limpiar los restos del orificio, apretar demasiado y golpear directamente las roscas del perno sin una herramienta de colocación. Si sigue estos pasos, podrá garantizar una conexión sólida y fiable entre el perno de anclaje y el hormigón.

¿Qué diferencias hay entre los pernos de anclaje de expansión y los de colada in situ?

Tanto los pernos de anclaje in situ como los pernos de anclaje de expansión se utilizan para fijar elementos al hormigón, pero difieren significativamente en sus métodos de instalación y aplicaciones. Los pernos de anclaje moldeados in situ se colocan en hormigón húmedo antes de que se endurezca, formando una unión fuerte e integral con el hormigón. Este método proporciona una gran capacidad de carga, por lo que es ideal para aplicaciones pesadas, como la fijación de elementos estructurales en edificios altos. Sin embargo, el proceso de instalación requiere una planificación y un calendario cuidadosos, ya que los pernos deben colocarse antes de que fragüe el hormigón. Además, retirar estos pernos puede resultar complicado y dañar el material circundante.

En cambio, los pernos de anclaje de expansión se instalan en orificios previamente perforados en hormigón endurecido o mampostería. Cuando se aprieta la tuerca, el perno se expande, creando una sujeción por fricción dentro del agujero. Este tipo de perno de anclaje es más fácil de instalar y ajustar, por lo que resulta adecuado para cargas de ligeras a medias. Los pernos de anclaje de expansión también suelen ser más económicos y fáciles de retirar sin causar daños importantes al sustrato. Sin embargo, ofrecen una capacidad de carga inferior a la de los pernos moldeados in situ y pueden no funcionar bien en materiales de baja densidad.

¿Cómo gestionan los pernos de anclaje las fuerzas de tracción y cizallamiento?

Los pernos de anclaje gestionan las fuerzas de tracción y cizallamiento transfiriendo estas cargas al hormigón circundante y al propio perno. Las fuerzas de tracción, que separan el perno del hormigón, son resistidas por la resistencia a la tracción del perno y la capacidad de rotura del hormigón. Un empotramiento más profundo del tornillo en el hormigón y una mayor separación entre tornillos pueden reducir el riesgo de fallo del cono de hormigón bajo tensión.

Las fuerzas de cizallamiento, que actúan perpendicularmente al tornillo e intentan deslizarlo lateralmente, se gestionan mediante la resistencia al cizallamiento del tornillo, la fricción debida a la precarga del tornillo y la resistencia de borde del hormigón. Para cargas de cizallamiento significativas, pueden ser necesarios mecanismos adicionales como chavetas de cizallamiento o placas base para ayudar a distribuir las fuerzas y reducir la tensión en los pernos.

La gestión eficaz de las fuerzas combinadas de tracción y cizallamiento requiere un diseño cuidadoso y el cumplimiento de las ecuaciones de interacción de cargas, que garantizan que el efecto combinado de estas fuerzas no supere las capacidades del tornillo y del hormigón. Unas prácticas de instalación adecuadas, que incluyan una profundidad de empotramiento adecuada, una separación correcta entre pernos y una alineación correcta, son cruciales para mantener la integridad estructural bajo estas cargas.

¿Qué materiales y herramientas se necesitan para instalar los pernos de anclaje?

Para instalar pernos de anclaje con eficacia, necesitará materiales y herramientas específicos que garanticen una instalación segura y fiable.

Materiales necesarios:

- Pernos de anclaje: Elija entre acero al carbono, acero inoxidable o acero galvanizado en función de los requisitos de solidez y resistencia a la corrosión.

- Arandelas y tuercas: Imprescindible para fijar los pernos de anclaje.

- Brocas: Seleccione el tamaño adecuado para crear orificios piloto.

- Material de hormigón o mampostería: La superficie donde se insertarán los pernos de anclaje.

Herramientas necesarias:

- Taladro: Para hacer agujeros piloto en el hormigón o la mampostería.

- Llave dinamométrica: Para apretar las tuercas de forma segura y uniforme.

- Herramientas de limpieza y desbarbado: Para asegurarse de que la zona está libre de suciedad y residuos.

- Nivel o plomada: Para garantizar que los pernos de anclaje se instalan perpendicularmente y se alinean correctamente.

- Herramientas de configuración: Necesario para tipos específicos de anclajes, como los anclajes de tornillo de máquina, para garantizar una instalación correcta.

Utilizando estos materiales y herramientas, podrá colocar los pernos de anclaje con eficacia, asegurándose de que cumplen las especificaciones de resistencia y alineación necesarias para su proyecto.

¿Cómo se calcula la capacidad de carga de los distintos tipos de pernos de anclaje?

Para calcular la capacidad de carga de los distintos tipos de pernos de anclaje, hay que tener en cuenta varios factores, como el material del perno, el diámetro, la longitud, la resistencia del hormigón, la profundidad de empotramiento y el tipo de carga (tracción o cizalladura).

Para capacidad de carga de tracciónPara determinar el límite elástico de un tornillo, se utiliza su resistencia a la tracción (UTS) o límite elástico, junto con el área de su sección transversal. La fórmula es:

donde ( ϕ ) es un factor de reducción, ( fut ) es la resistencia última a la tracción y ( A ) es el área del tornillo.

Para capacidad de carga de cizallamientoEn el caso de los pernos, hay que tener en cuenta la resistencia al cizallamiento del perno y el número de planos de cizallamiento. La fórmula es:

donde ( fy ) es el límite elástico.

Para fuerza de tracciónespecialmente para pernos inyectados o fijados con epoxi:

donde ( F ) es la fuerza de extracción, ( BD ) es el diámetro del perno, ( L ) es la longitud embebida, y la fuerza de adherencia es típicamente alrededor de 1600 psi para epoxi a acero.

Los gráficos y tablas de capacidad de carga pueden proporcionar directrices generales basadas en el tamaño y tipo de perno, mientras que los cálculos específicos deben referirse a las normas de ingeniería. Asegúrese de que el hormigón está bien preparado y de que la instalación es correcta para mantener la capacidad efectiva.

¿Cuáles son las normas de seguridad para la fijación estructural con pernos de anclaje?

Las normas de seguridad para la fijación estructural con pernos de anclaje se rigen principalmente por la especificación ASTM F1554, que establece los requisitos para tres grados de pernos de anclaje en función de su límite elástico mínimo: Grado 36 (36 ksi), Grado 55 (55 ksi) y Grado 105 (105 ksi). Estas normas garantizan que los pernos de anclaje cumplan requisitos específicos de composición química, resistencia a la tracción y dimensiones, así como pruebas mecánicas de durabilidad bajo carga.

Los códigos de instalación, como los del Código Residencial Internacional, dictan el espaciado, la profundidad de empotramiento y la alineación de los pernos de anclaje. Por ejemplo, los pernos no deben separarse más de 1,8 m, con al menos un perno a menos de 30 cm de los extremos de la placa. La profundidad de empotramiento viene determinada por el diámetro del perno y los requisitos de carga para evitar el fallo por extracción, y los pernos deben alinearse correctamente para evitar cargas excéntricas.

Otras consideraciones de seguridad incluyen el uso de materiales compatibles para evitar la corrosión galvánica, evitar un apriete excesivo para evitar fracturas del hormigón y realizar inspecciones periódicas para detectar signos de corrosión, aflojamiento o deformación. El cumplimiento de estas normas garantiza la integridad estructural y la longevidad de las instalaciones de pernos de anclaje.