I. Componente del husillo

El husillo es una pieza clave del torno. Durante el funcionamiento, la pieza de trabajo o el accesorio se monta en el husillo y es impulsado directamente por él para girar como movimiento principal. Por lo tanto, la precisión de rotación, la rigidez y la resistencia a la vibración del husillo afectan directamente a la precisión de mecanizado y la rugosidad de la superficie de la pieza de trabajo.

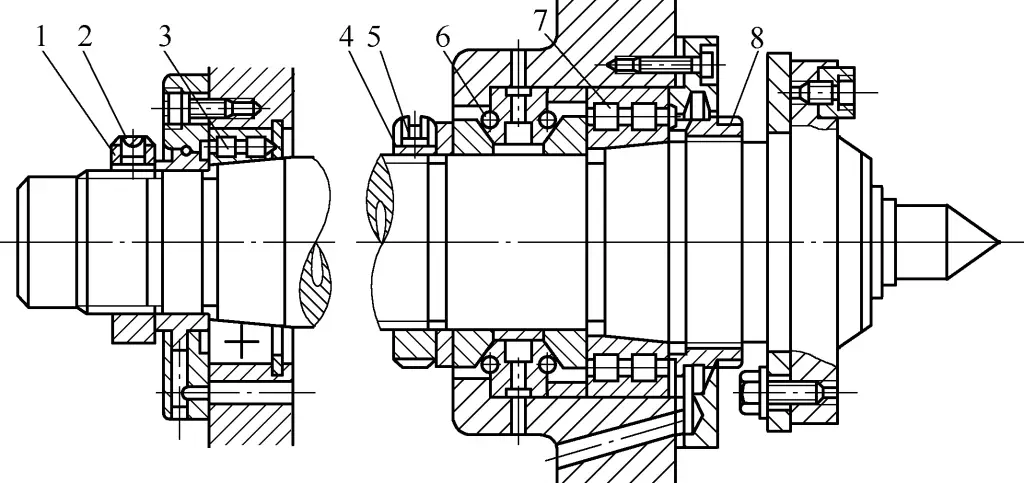

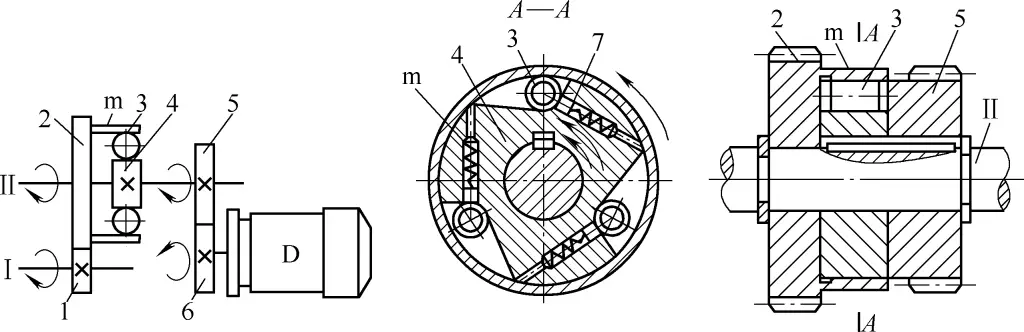

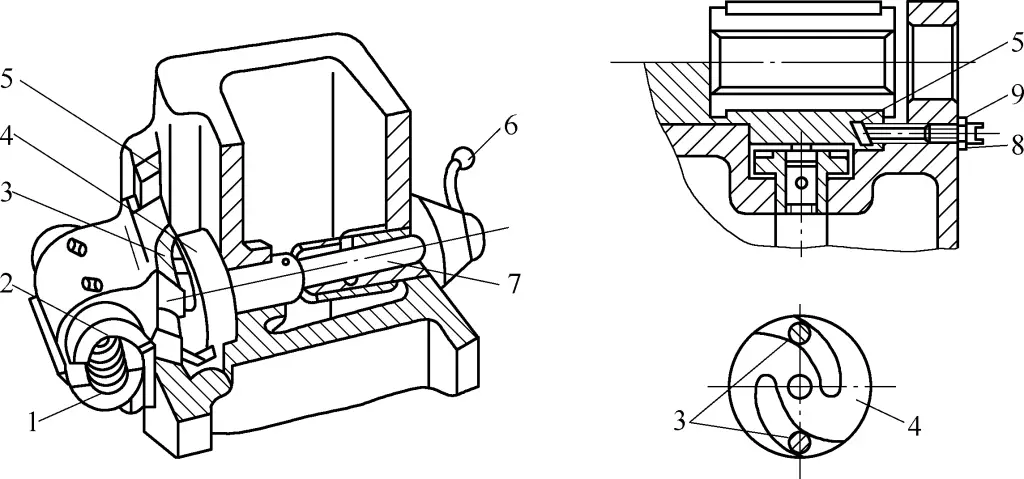

La figura 1 muestra el componente del husillo del torno CA6140.

1, 4, 8 - Tuercas

2, 5 - Tornillos

3, 7 - Rodamientos cortos de rodillos cilíndricos de dos hileras

6 - Rodamiento axial de contacto angular de doble efecto

Para garantizar una buena rigidez y resistencia a las vibraciones del husillo, se utilizan tres soportes: delantero, central y trasero. El soporte delantero utiliza una combinación de un rodamiento de rodillos cilíndricos cortos de doble hilera 7 (NN3021K/P5) y un rodamiento de bolas de contacto angular 6 (51120/P5) de 60° de doble dirección de empuje, que soportan la fuerza de retroceso y las fuerzas de avance izquierda y derecha generadas durante el corte.

El soporte trasero utiliza un rodamiento de rodillos cilíndricos cortos de dos hileras 3 (NN3015K/P6). Como soporte auxiliar en el centro del husillo se utiliza un rodamiento de rodillos cilíndricos cortos de una hilera (NU216) (no se muestra en la figura). Esta estructura mantiene una buena rigidez y estabilidad de funcionamiento en condiciones de cargas pesadas.

Como los soportes delantero y trasero del husillo utilizan rodamientos de rodillos cilíndricos cortos de dos hileras, el agujero cónico de su anillo interior coincide con la superficie cónica del gorrón del eje. Cuando el rodamiento se desgasta y el juego radial aumenta, es relativamente fácil ajustar el juego radial ajustando la posición axial del gorrón del eje con respecto al anillo interior del rodamiento.

El rodamiento central (NU216) sólo proporciona apoyo cuando el eje del husillo está sometido a una fuerza significativa y se produce cierta flexión en el apoyo central. Por lo tanto, es necesario que haya una cierta holgura entre el eje y el cojinete.

1. Método de ajuste del cojinete delantero

Utilice las tuercas 4 y 8 para ajustar. Al realizar el ajuste, afloje primero la tuerca y el tornillo 5 y, a continuación, apriete la tuerca 4 para desplazar el anillo interior del rodamiento 7 hacia la derecha en relación con el gorrón cónico del husillo. Debido a la superficie cónica, el anillo interior del rodamiento se expande radialmente, reduciendo el juego entre los rodillos y los anillos interior y exterior. Después del ajuste correcto, apriete los tornillos de fijación y las tuercas.

2. Método de ajuste del cojinete trasero

Utilice la tuerca 1 para ajustar. Para el ajuste, afloje primero el tornillo de bloqueo 2 y, a continuación, apriete la tuerca. El principio de funcionamiento es el mismo que el del cojinete delantero, pero hay que tener cuidado de utilizar un método de "apriete gradual" y no apretar en exceso. Después del ajuste correcto, apriete el tornillo de bloqueo.

Por lo general, basta con ajustar el rodamiento delantero. Sólo cuando el ajuste del cojinete delantero no consiga la precisión de giro requerida, deberá ajustarse el cojinete trasero.

II. Embrague

Un embrague se utiliza para acoplar o desacoplar dos ejes coaxiales o un eje y un componente de transmisión de manguito hueco en el eje en cualquier momento, para lograr el arranque, la parada, el cambio de velocidad y el cambio de dirección del movimiento de la máquina herramienta.

Existen muchos tipos de embragues. El torno CA6140 dispone de embragues de acoplamiento, embragues de fricción multidisco y embragues de sobrerrevolucionado.

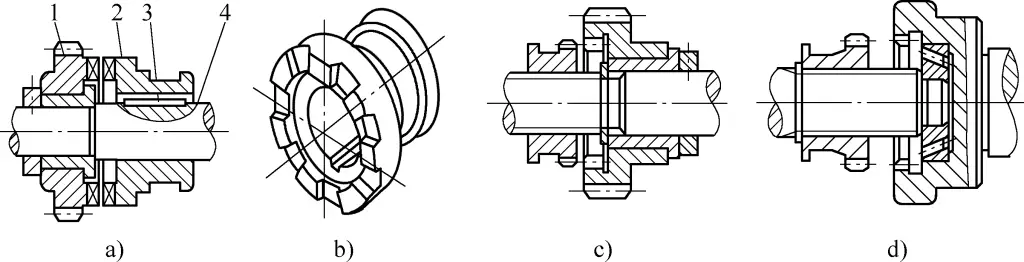

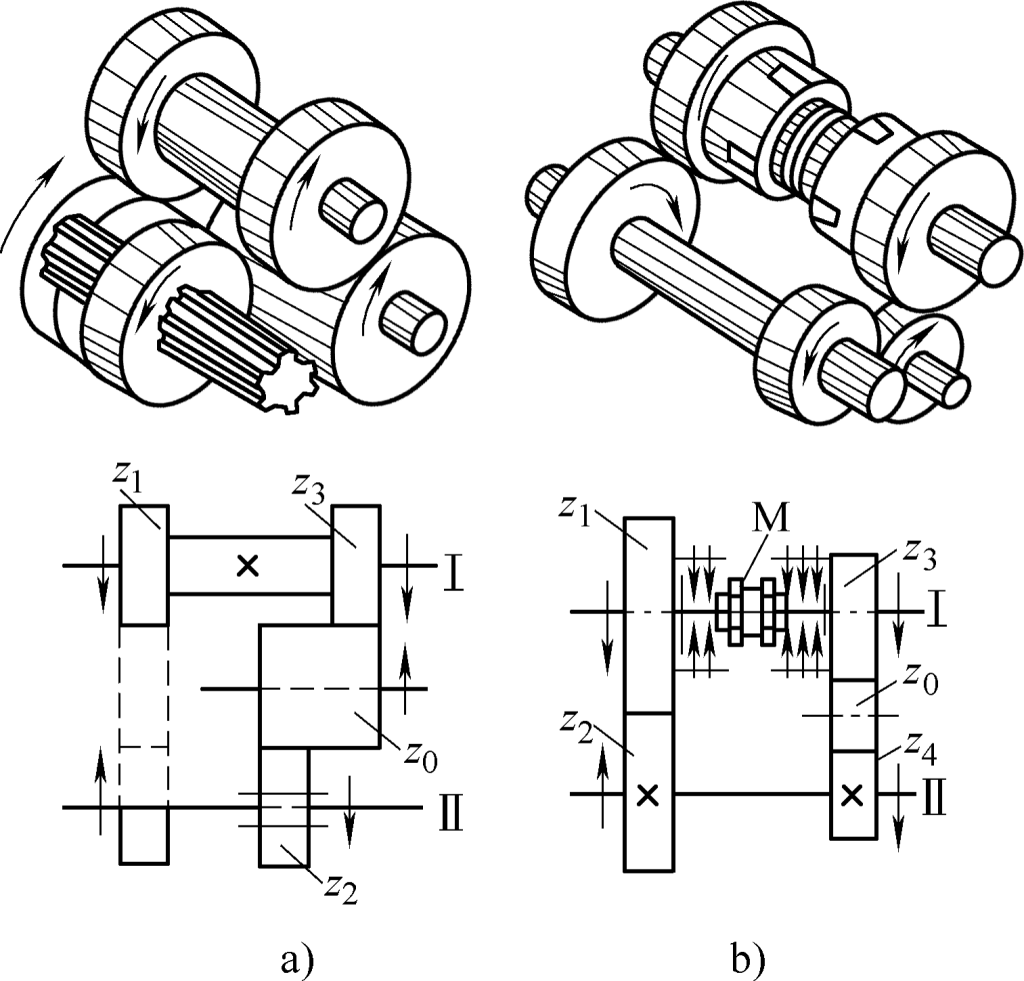

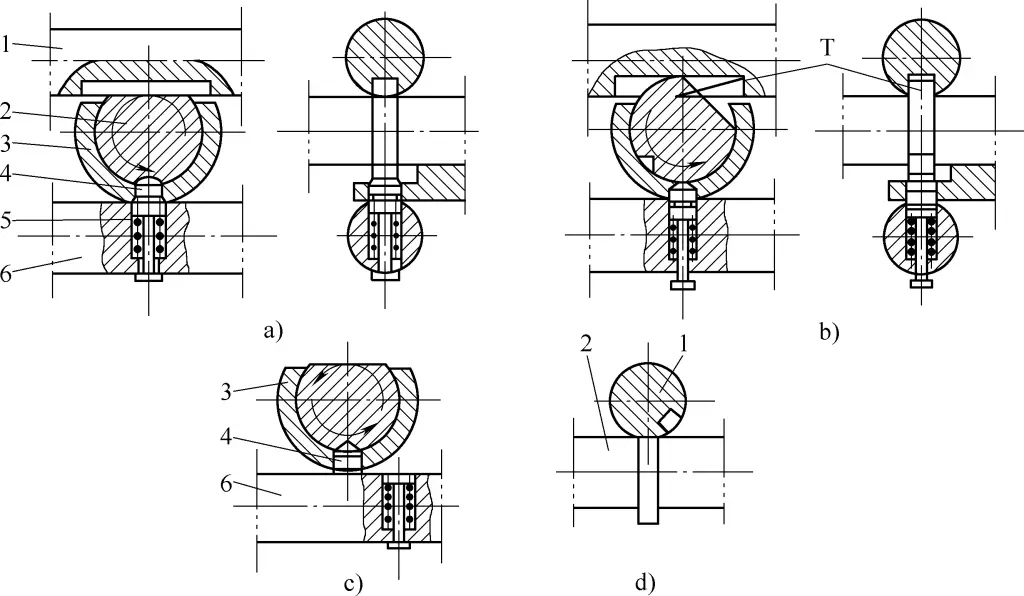

1. Embrague de compromiso

Un embrague de garras utiliza dos garras entrelazadas en piezas para transmitir movimiento y par. En función de las diferentes formas estructurales, se dividen en dos tipos: embragues de garras y embragues de engranajes.

Un embrague de garras consta de dos piezas con mordazas en sus caras frontales, como se muestra en las figuras 2a y 2b. El embrague 2 está conectado al eje 4 con una chaveta de guía (o estría) 3. El engranaje 1 con el embrague está montado libremente en el eje, y mediante el acoplamiento o desacoplamiento de las mordazas, el engranaje puede conectarse para girar con el eje o dejarse en reposo en el eje.

a), b) Embrague de perro

c), d) Embrague

1 - Engranaje

2 - Embrague

3 - Llave guía

4 - Eje

Un embrague de engranajes consta de dos piezas con forma de engranaje recto recto, una de las cuales es un engranaje externo y la otra un engranaje interno (véanse las figuras 2c y 2d), con el mismo número de dientes y módulo. Cuando engranan, pueden conectar el engranaje suelto al eje (véase la figura 2c) o dos ejes coaxiales (véase la figura 2d) para que giren juntos. Cuando se desacoplan, se rompe la conexión de movimiento.

Los embragues de acoplamiento tienen una estructura sencilla y compacta. Una vez acoplados, no hay deslizamiento relativo, lo que garantiza relaciones de transmisión precisas. Sin embargo, el acoplamiento durante la rotación provoca impactos, por lo que sólo pueden acoplarse a velocidades muy bajas o cuando están parados, lo que hace menos cómodo su funcionamiento.

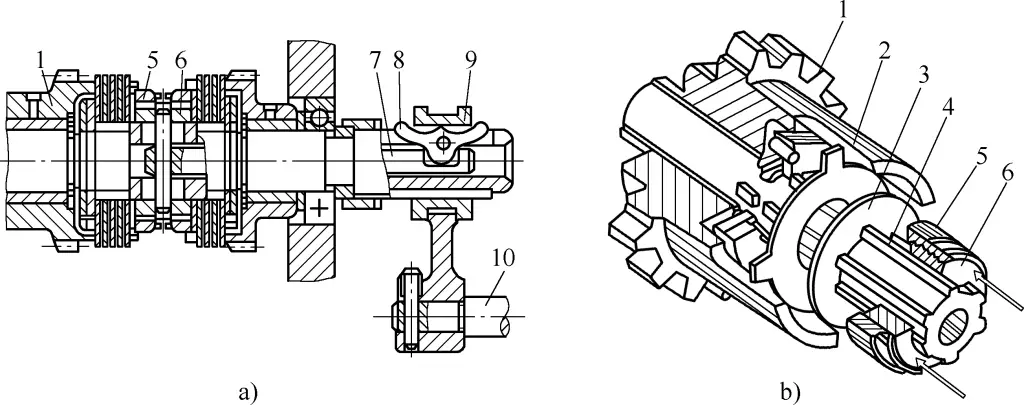

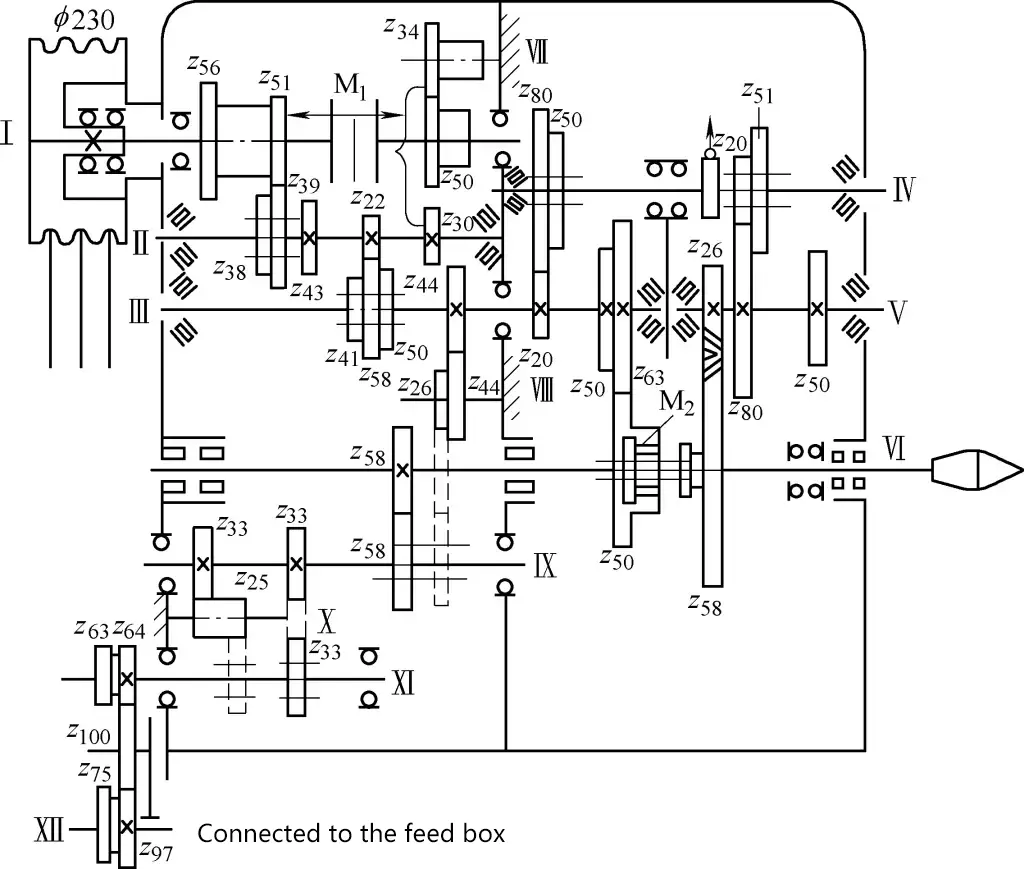

2. Embrague de fricción multidisco

El mecanismo de arranque/parada e inversión en el cabezal del torno CA6140 utiliza un embrague mecánico de fricción multidisco bidireccional, como se muestra en la Figura 3a. Consta de partes izquierda y derecha estructuralmente idénticas. El embrague izquierdo acciona el husillo hacia delante, mientras que el derecho lo hace hacia atrás. Utilizaremos el embrague izquierdo como ejemplo para explicar su estructura y principio (véase la figura 3b).

a) Esquema estructural

b) Diagrama de principio

1 - Engranaje

2 - Placa de fricción exterior

3 - Placa de fricción interior

4 - Eje

5 - Manguito de presión

6 - Anillo roscado

7 - Varilla

8 - Balancín

9 - Anillo deslizante

10 - Dispositivo operativo

Este embrague consta de varias placas de fricción interiores y exteriores alternadas de diferentes formas. Transmite el movimiento y el par mediante la fuerza de fricción generada entre las superficies de contacto de las placas de fricción cuando se presionan entre sí. Los discos de fricción interiores 3 con orificios estriados se conectan a las estrías del eje 4; los discos de fricción exteriores 2 tienen orificios circulares lisos y se ajustan sin holgura a la superficie circular externa de la estría del eje.

La circunferencia exterior de estas placas de fricción tiene cuatro dientes salientes que encajan en las muescas de la pieza del manguito en el extremo derecho del engranaje suelto 1. Cuando no se presionan entre sí, las placas de fricción interior y exterior no están en contacto, y el husillo permanece inmóvil.

Cuando el dispositivo de accionamiento 10 (véase la figura 3a) desplaza el anillo deslizante 9 hacia la derecha, el balancín 8 de la varilla 7 (dentro del orificio del eje estriado) pivota alrededor de su fulcro, haciendo que su extremo inferior empuje la varilla hacia la izquierda. La varilla tiene un pasador fijo en su extremo izquierdo, que presiona el anillo roscado 6 y el manguito de presión 5 hacia la izquierda, comprimiendo el juego izquierdo de placas de fricción. A través de la fricción entre las placas, el par se transmite del eje al engranaje suelto, haciendo que el husillo gire hacia delante.

Del mismo modo, cuando el dispositivo de accionamiento mueve el anillo deslizante hacia la izquierda, comprime el conjunto derecho de placas de fricción, haciendo que el husillo gire en sentido inverso. Cuando el anillo deslizante se encuentra en la posición intermedia, ambos conjuntos de placas de fricción izquierdo y derecho se relajan, y el movimiento del eje 4 no puede transmitirse al engranaje, deteniendo la rotación del husillo.

La holgura en el embrague de fricción de platos debe ser adecuada, ni demasiado grande ni demasiado pequeña. Si la holgura es demasiado grande, reducirá la fuerza de fricción, afectando a la transmisión normal de potencia del torno y provocando un desgaste excesivo de los platos de fricción. Si la holgura es demasiado pequeña, puede causar sobrecalentamiento durante el corte a alta velocidad, provocando "calado" y dañando la máquina. El ajuste de la holgura se muestra en la Figura 3b y en la Figura 4.

1 - Manguito de presión

2 - Anillo roscado

3 - Pasador elástico

Para realizar el ajuste, desconecte primero la alimentación eléctrica del torno y abra la tapa del cabezal. Utilice una herramienta para presionar hacia abajo el pasador de resorte 3 de la muesca en el manguito de presión 1, a continuación, gire el manguito de presión para hacer un pequeño movimiento axial con respecto al anillo roscado 2. Esto modifica la holgura entre las placas de fricción, ajustando así la fuerza de sujeción entre las placas de fricción y la magnitud del par transmitido.

Una vez ajustada correctamente la holgura, deje que el pasador elástico salga de cualquier muesca del manguito de presión para evitar que éste se afloje durante la rotación.

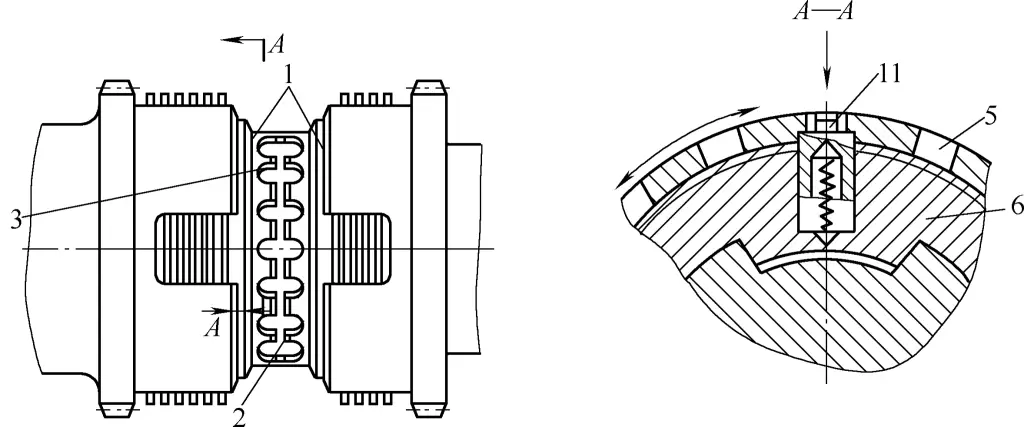

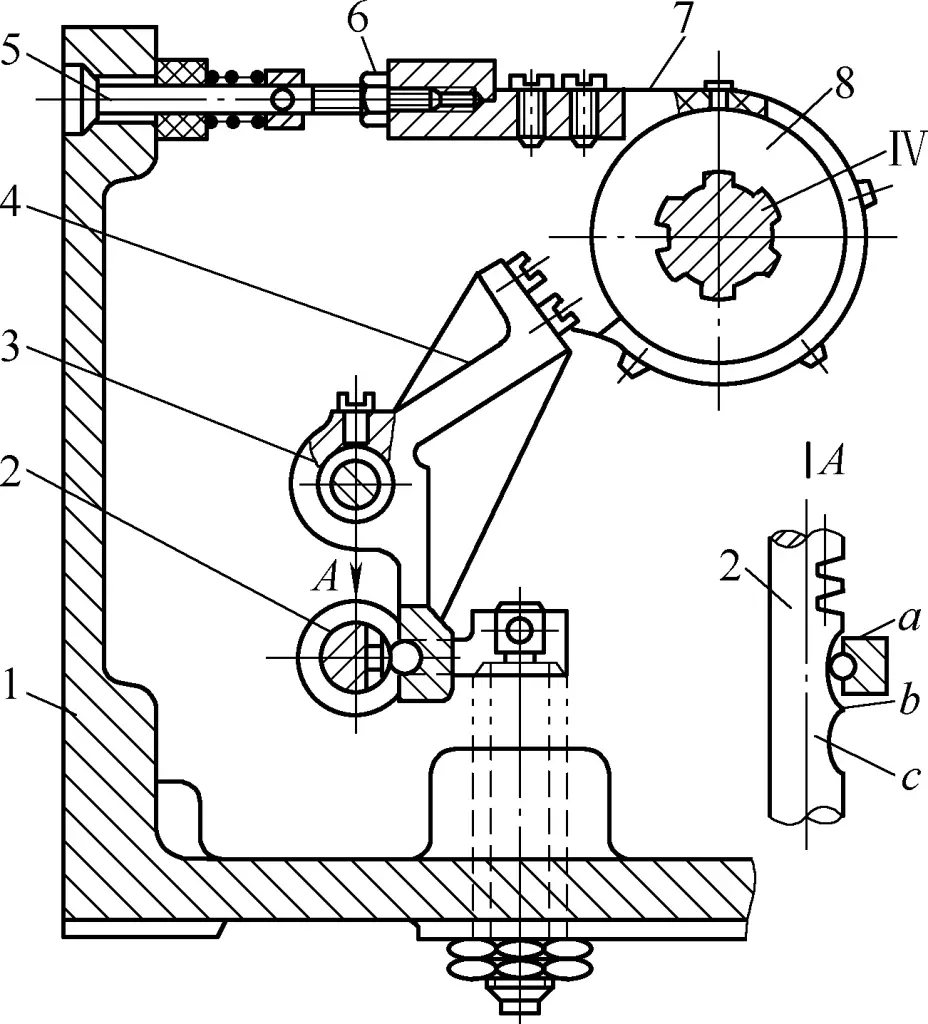

3. Embrague de sobrerrevolucionado

Los embragues por adelantamiento se utilizan principalmente en ejes que alternan entre velocidades rápidas y lentas para conseguir una conversión automática del movimiento. El carro del torno CA6140 contiene un embrague por adelantamiento, y su principio estructural se muestra en la Figura 5.

1, 2, 5, 6 - Pares de engranajes

3 - Rodillo

4 - Cuerpo en forma de estrella

7 - Pasador elástico

m - Manga

D - Motor de alta velocidad

Consta de un cuerpo en forma de estrella 4, tres rodillos 3, tres pasadores elásticos 7, y un manguito m en el extremo derecho del engranaje 2. El engranaje 2 está montado libremente en el eje II, mientras que el cuerpo en forma de estrella 4 está conectado al eje II con una chaveta.

Cuando el movimiento lento se transmite desde el eje I a través del par de engranajes 1 y 2, el manguito m gira en sentido contrario a las agujas del reloj, impulsando los rodillos 3 hacia la parte más estrecha del hueco de la cuña por la fuerza de fricción. Los rodillos se encajan entre el cuerpo en forma de estrella 4 y el manguito m, haciendo que el cuerpo en forma de estrella y el eje II giren juntos.

Si el motor de alta velocidad M se pone en marcha en este momento, el movimiento rápido se transmite al eje II a través de los pares de engranajes 6 y 5, impulsando el cuerpo en forma de estrella a girar en sentido antihorario.

Cuando la velocidad de rotación del cuerpo en forma de estrella supera varias veces la del manguito del engranaje, los rodillos comprimen los muelles y salen de los huecos de las cuñas, desconectando automáticamente el movimiento entre el manguito y el cuerpo en forma de estrella. Una vez que el motor de alta velocidad deja de girar, el embrague de sobrerrevolucionado vuelve a acoplarse automáticamente, y el manguito del engranaje impulsa de nuevo el cuerpo en forma de estrella para que gire lentamente.

III. Dispositivo de frenado

La función del dispositivo de frenado es vencer la inercia rotacional de las piezas móviles del cabezal durante el proceso de parada del torno, deteniendo rápidamente la rotación del husillo para reducir el tiempo auxiliar.

La figura 6 muestra el freno de cinta instalado en el eje IV del cabezal del torno CA6140. Consta de una rueda de freno 8, una banda de freno 7 y una palanca 4. La rueda de freno es un disco de acero conectado al eje IV mediante estrías. La banda de freno es una banda de acero con una capa de alambre de acero de amianto fijada en su cara interior para aumentar el coeficiente de fricción de la superficie de fricción.

1 - Cabezal

2 - Estantería

3 - Eje

4 - Palanca

5 - Tornillo

6 - Tuerca

7 - Banda de frenado

8 - Rueda de freno

La cinta de freno envuelve la rueda de freno, con un extremo conectado al cabezal 1 a través de un tornillo de ajuste 5, y el otro extremo fijado al extremo superior de la palanca. La palanca puede pivotar alrededor del eje 3.

El freno está unido al embrague de fricción multidisco a través de la cremallera 2 (es decir, el dispositivo de accionamiento 10 de la figura 3). Cuando su extremo inferior entra en contacto con las partes cóncavas en forma de arco a o c de la cremallera, el eje se encuentra en estado de rotación y la banda de freno está suelta. Si se mueve el eje de la cremallera para que su parte saliente b entre en contacto con el extremo inferior de la palanca, ésta pivota en sentido antihorario alrededor del eje 3, tensando la cinta de freno alrededor de la rueda de freno. Esto produce un par de frenado por fricción, deteniendo rápidamente la rotación del eje IV y del husillo.

El apriete de la cinta de freno en el dispositivo de frenado puede ajustarse de la siguiente manera: Abra la tapa de la caja del eje principal, afloje la tuerca 6 y, a continuación, ajuste el tornillo 5 situado en la parte posterior de la caja del eje para ajustar el apriete adecuado de la cinta de freno. La norma debe ser que al parar, el eje principal pueda detenerse rápidamente en 2-3 revoluciones, mientras que la banda de freno pueda soltarse completamente al arrancar. Después del ajuste, apriete la tuerca y vuelva a colocar la tapa de la caja del husillo.

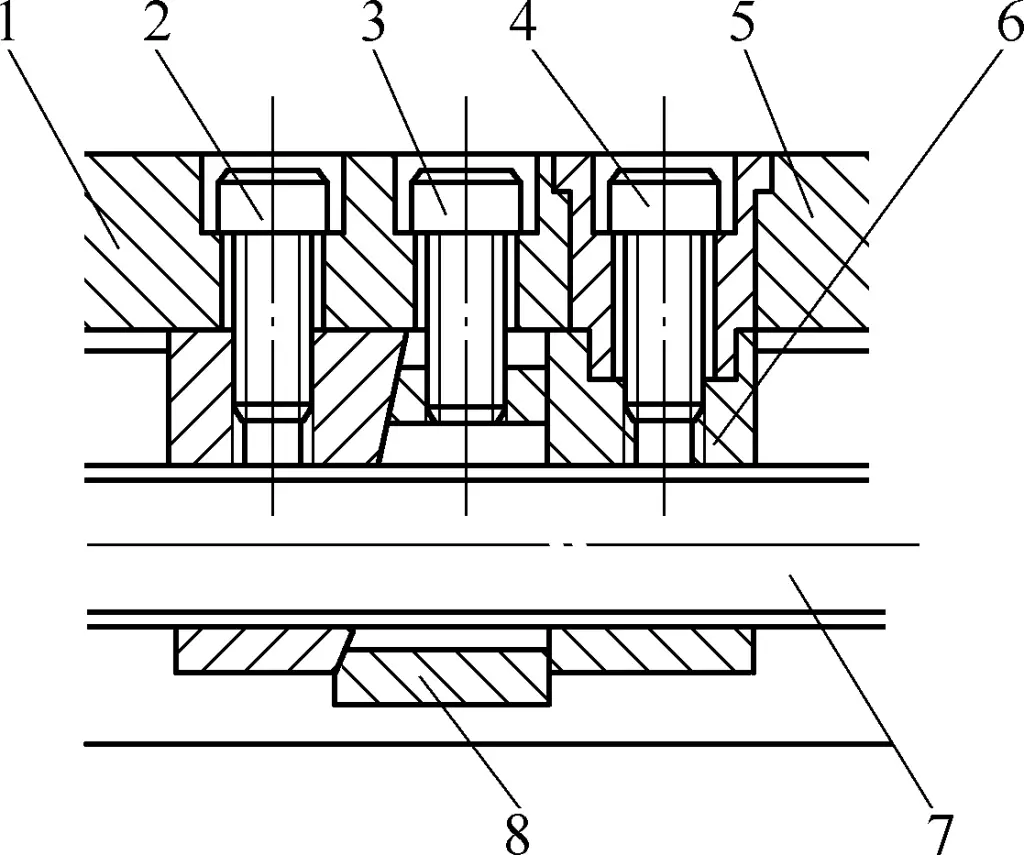

IV. Mecanismo de protección contra sobrecargas de alimentación

La función del mecanismo de protección de sobrecarga de alimentación es desconectar automáticamente la línea de transmisión de potencia y detener la alimentación del carro de herramientas cuando la resistencia de alimentación es demasiado grande o cuando el carro de herramientas se obstruye debido a eventos accidentales durante el proceso de alimentación de potencia, evitando así daños a los componentes de transmisión.

1. Principio estructural

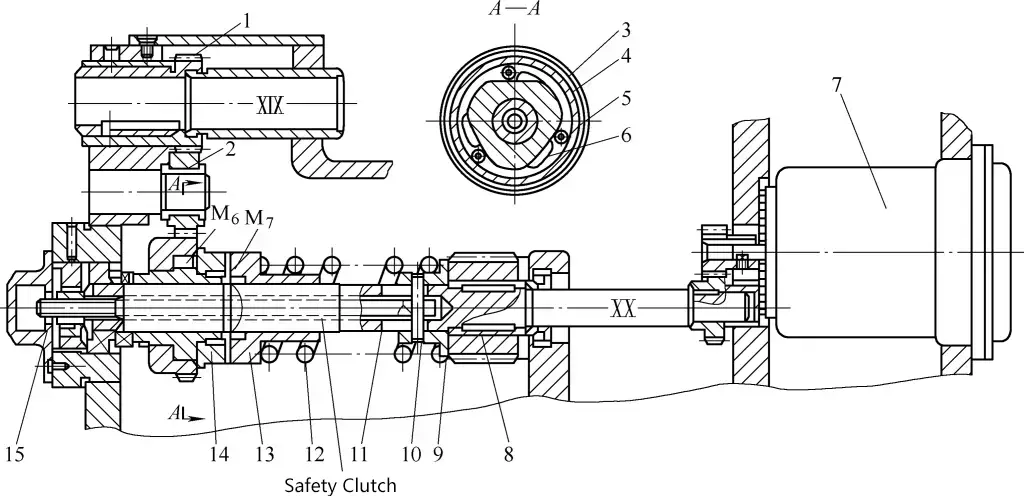

El mecanismo de protección contra sobrecarga de alimentación del torno CA6140, también conocido como embrague de seguridad, está instalado en el delantal. Su estructura se muestra en la Figura 7, donde M 7 es el embrague de seguridad.

1, 2, 4 - Engranajes

3 - Rueda de estrella

5 - Rodillo

6, 12 - Muelles

7 - Motor de avance rápido

8 - Engranaje helicoidal

9 - Asiento con muelle

10 - Pasador en cruz

11 - Varilla de tracción

13 - Mitad derecha del embrague

14 - Mitad izquierda del embrague

15 - Tuerca

Consta de las mitades izquierda y derecha 14 y 13 con dientes en espiral en la cara frontal. La mitad izquierda está engranada en la rueda estrellada 3 del embrague de sobrerrevolucionado M 6 y se acopla holgadamente al eje XX; la mitad derecha se acopla al eje XX.

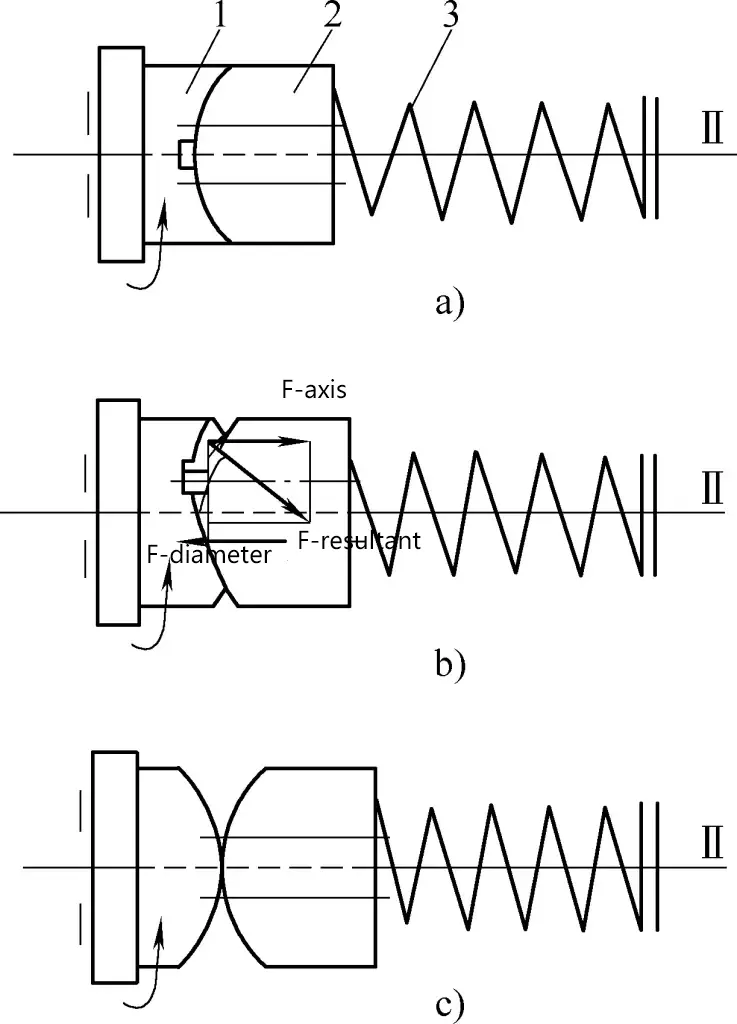

En condiciones normales de giro, las mitades izquierda y derecha del embrague de seguridad engranan entre sí bajo la presión del muelle 3 (véase la figura 8a), transmitiendo el movimiento de la varilla de avance al tornillo sin fin 8 (véase la figura 7).

a) Transmisión normal

b) Embrague durante la sobrecarga

c) Transmisión desconectada

1 - Mitad izquierda del embrague

2 - Mitad derecha del embrague

3 - Primavera

Cuando está sobrecargado, la fuerza axial que actúa sobre el embrague supera la presión del muelle 3, empujando la mitad derecha del embrague 2 hacia la derecha (véase la figura 8b). Aunque la mitad izquierda del embrague 1 gira normalmente accionada por la varilla de avance, la mitad derecha no puede ser accionada, por lo que los dientes de ambas caras extremas patinan (véase la figura 8c), rompiendo la conexión de movimiento entre el eje XX y el carro portaherramientas, protegiendo así el mecanismo de posibles daños.

Una vez eliminado el fallo de sobrecarga, bajo la presión del muelle 3, el embrague de seguridad vuelve al estado normal de funcionamiento mostrado en la figura 8a.

2. Método de ajuste

La resistencia de avance máxima admisible de la máquina determina la presión ajustada por el muelle 12 (véase la figura 7). Para ajustar, abra la tapa izquierda del delantal, utilice la tuerca 15 para ajustar la posición axial del asiento del muelle 9 a través de la varilla de tracción 11 y el pasador transversal 10, que ajusta la magnitud de la presión del muelle.

Después del ajuste, si el movimiento de avance no se detiene inmediatamente cuando se sobrecarga, compruebe inmediatamente la causa y ajuste la presión del muelle al apriete adecuado. Sustituya el muelle si es necesario.

V. Mecanismo de inversión

El mecanismo de inversión se utiliza para cambiar la dirección de movimiento de las piezas móviles de la máquina, como la dirección de rotación del husillo principal, la dirección de avance del carro y el carro transversal, etc. El torno CA6140 dispone de los siguientes tipos de mecanismos de inversión.

1. Mecanismo de inversión del engranaje deslizante

La figura 9a muestra un mecanismo de inversión de engranaje deslizante. Cuando el engranaje deslizante Z 2 está en la posición indicada, el movimiento se transmite desde Z 3 a través del engranaje intermedio Z 0 a Z 2 y el eje II gira en el mismo sentido que el eje I; cuando Z 2 se desplaza hacia la izquierda hasta la posición de la línea de puntos, se engrana directamente con Z 1 en el eje I, y el eje II gira en sentido contrario al eje I.

a) Mecanismo de inversión del engranaje deslizante

b) Mecanismo de inversión compuesto por engranajes cilíndricos y embrague de fricción

Como se muestra en la figura 10, los engranajes Z33 , Z25 , Z33 en los ejes XI, X, XI del cabezal forman un mecanismo de inversión del engranaje deslizante para cambiar el sentido de rotación del husillo principal, permitiendo el corte de roscas a izquierda y derecha.

2. Mecanismo de inversión compuesto por engranajes cilíndricos y embrague de fricción

La figura 9b muestra un mecanismo de inversión compuesto por engranajes cilíndricos y un embrague de fricción. Cuando el embrague M se acciona hacia la izquierda, el eje II gira en sentido contrario al eje I; cuando el embrague M se acciona hacia la derecha, el eje II gira en el mismo sentido que el eje I, tal que el mecanismo inversor formado por M1 y Z51 Z43 , Z34 Z50 Z30 en los ejes I, II, VII del cabezal (véase la figura 10).

VI. Mecanismo de control

La función del mecanismo de control del torno es cambiar la posición de acoplamiento de los embragues y los engranajes deslizantes para lograr el arranque, la parada, el cambio de velocidad y el cambio de dirección del movimiento principal y del movimiento de avance.

Para facilitar el manejo, además de algunos mandos de horquilla sencillos, a menudo se utiliza un método de control centralizado, en el que una empuñadura controla varios componentes de la transmisión (como engranajes deslizantes, embragues, etc.), reduciendo así el número de empuñaduras y facilitando el manejo.

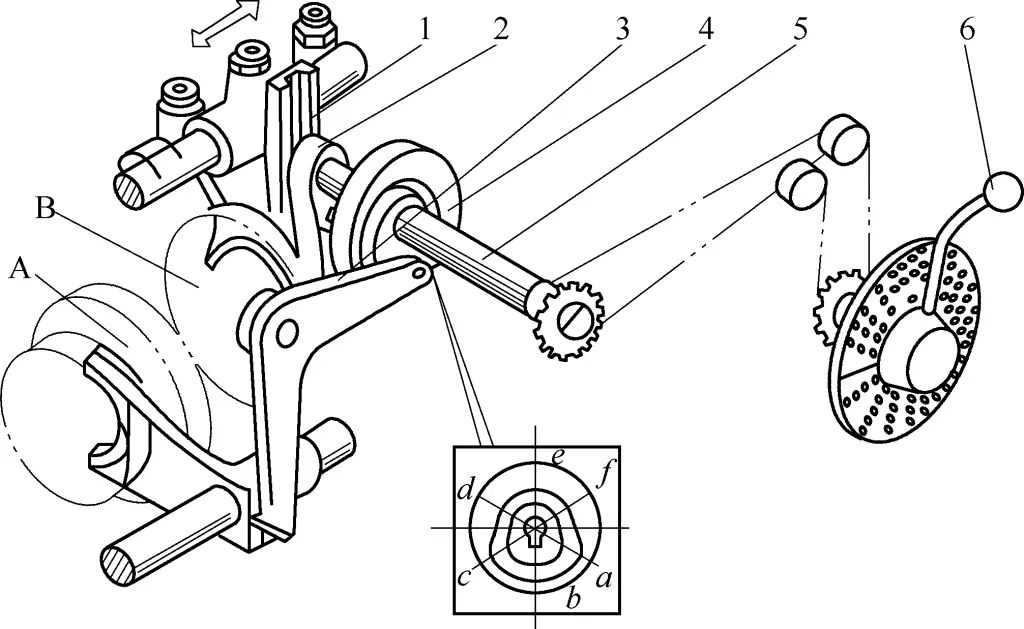

1. Mecanismo de control de velocidad del husillo principal

La figura 11 muestra el mecanismo de control de velocidad del cabezal del torno CA6140. Hay dos juegos de engranajes A y B dentro del cabezal. El engranaje de doble enlace A tiene dos posiciones de engrane, izquierda y derecha; el engranaje de triple enlace B tiene tres posiciones de engrane, izquierda, centro y derecha. Los dos juegos de engranajes deslizantes pueden controlarse mediante la manivela 6 instalada en la parte delantera del cabezal.

Horquilla de 1 turno

2 manivelas

3-Palancas

4 cámaras

5 ejes

6 asas

La empuñadura hace girar el eje 5 mediante una transmisión por cadena, con una leva de disco 4 y una manivela 2 fijadas en el eje. Hay una ranura curva cerrada en la leva (marcada por seis posiciones de a a f en la figura 11), donde las posiciones a, b y c tienen un radio mayor, mientras que las posiciones d, e y f tienen un radio menor. La ranura de la leva controla el engranaje de doble enlace A a través de la palanca 3.

Cuando el rodillo de la palanca está en la parte de radio grande de la curva de la leva, la marcha A está en la posición izquierda; cuando está en la parte de radio pequeño, se desplaza a la posición derecha. El pasador circular y el rodillo de la manivela se instalan en la ranura larga de la horquilla de cambio 1. Cuando la manivela gira con el eje, puede desplazar el engranaje deslizante B, colocando el engranaje B en tres posiciones diferentes: izquierda, centro y derecha.

Mediante la rotación de la empuñadura y las acciones coordinadas de la manivela y la palanca, se pueden conseguir seis combinaciones diferentes de posiciones axiales para los engranajes A y B, lo que da como resultado seis velocidades distintas. Por lo tanto, también se denomina mecanismo de control de seis velocidades monomando.

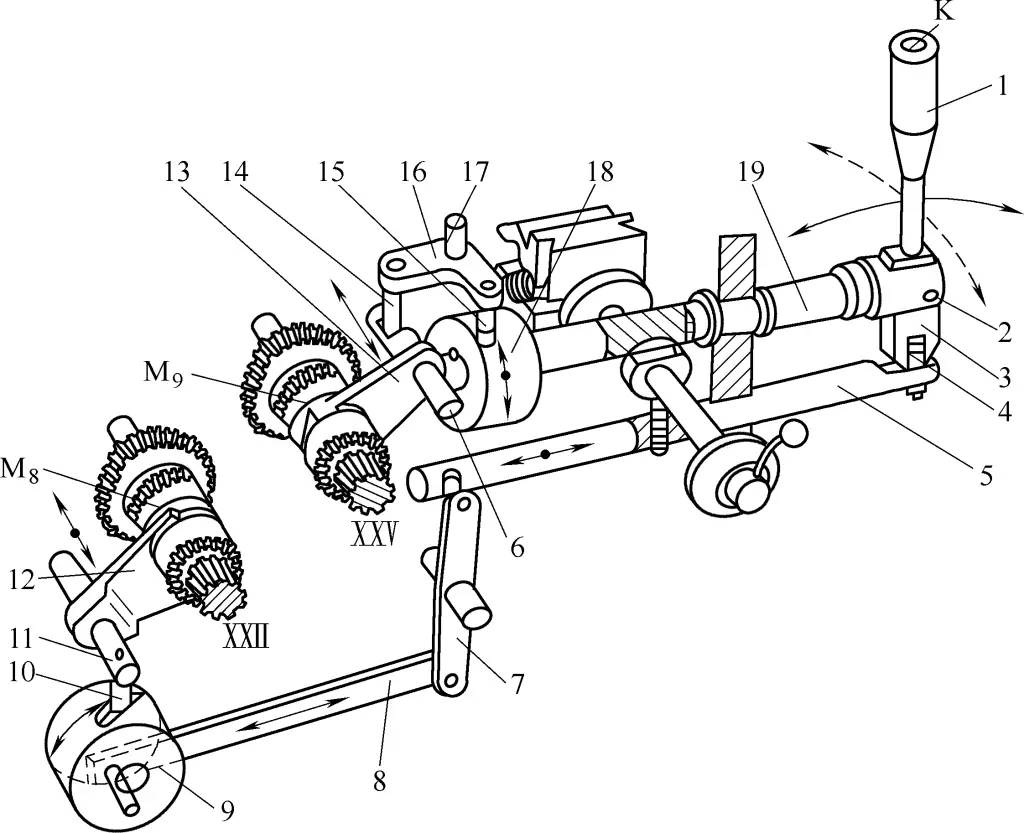

2. Mecanismo de control de la alimentación longitudinal y transversal

La figura 12 muestra el mecanismo de control de avance longitudinal y transversal del torno CA6140. Utiliza una única palanca para controlar de forma centralizada la conexión, desconexión e inversión de dirección de los movimientos de alimentación longitudinal y transversal. La dirección de movimiento de la palanca coincide con la dirección de movimiento del carro de herramientas, por lo que resulta muy cómodo de utilizar.

1 asa

2, ejes de 17 patillas

Asiento de 3 asas

Pasador de 4 cabezas esféricas

5, 6, 11, 19-Ejes

7, 16-Levers

8-Varilla de conexión

9, 18 levas

10, 14, 15 clavijas

12, 13-Horquillas de cambio

Cuando la empuñadura 1 se mueve hacia la izquierda o hacia la derecha, haciendo que el asiento de la empuñadura 3 gire alrededor del eje del pasador 2 (el eje del pasador está montado en el eje 19 fijado axialmente), la ranura abierta en la parte inferior del asiento de la empuñadura mueve el eje 5 axialmente a través del pasador de cabeza esférica 4, que a su vez hace girar la leva cilíndrica 9 a través de la palanca 7 y la biela 8.

A continuación, la ranura curvada de la leva cilíndrica mueve el eje 11 y la horquilla de cambio 12 fijada en él hacia delante o hacia atrás a través del pasador 10, haciendo que la horquilla de cambio mueva el embrague M 8 Enganchándolo con uno de los dos engranajes locos del eje ⅩⅫ. De este modo se activa el avance longitudinal y el carro de herramientas se desplaza a la izquierda o a la derecha para el avance longitudinal.

Si la empuñadura se mueve hacia delante o hacia atrás, haciendo que el eje 19 y la leva cilíndrica 18 fijada en su extremo izquierdo giren a través del asiento de la empuñadura, la ranura curvada de la leva hace que la palanca 16 gire alrededor del eje del pasador 17 a través del pasador 15.

A continuación, a través de otro pasador 14 de la palanca, mueve el eje 6 y la horquilla de cambio 13 fijada en él hacia delante o hacia atrás, haciendo que la horquilla de cambio mueva el embrague M 9 y la engrana con uno de los dos engranajes locos del árbol XXV. De este modo se activa el movimiento de avance transversal y el carro de herramientas avanza o retrocede en consecuencia para el avance transversal.

Cuando la empuñadura está en posición vertical media, ambos embragues M 8 y M 9 están en la posición central, y la cadena de transmisión de alimentación está desconectada. Cuando la empuñadura se desplaza a cualquier posición izquierda, derecha, adelante o atrás, si se pulsa el botón K situado en la parte superior de la empuñadura, se pone en marcha el motor de avance rápido, y el carro portaherramientas se desplaza rápidamente en la dirección correspondiente.

VII. Mecanismo de tuerca partida

La función del mecanismo de tuerca partida es acoplar o desacoplar el movimiento del husillo principal. Al cortar roscas o tornillos sinfín, la tuerca partida se acopla, y el husillo principal acciona el carro y el portaherramientas a través de la tuerca partida.

La estructura del mecanismo de tuerca partida se muestra en la figura 13. Las medias tuercas superior e inferior 1 y 2 están instaladas en la guía de cola de milano de la pared posterior del carro y pueden moverse hacia arriba y hacia abajo. Hay un pasador cilíndrico 3 instalado en la parte posterior de cada media tuerca, con su extremo saliente insertado en dos ranuras curvadas en el disco ranurado 4.

1, 2-Medias nueces

3-Pin cilíndrico

Disco de 4 ranuras

5-Tira de incrustación

6 asas

7 ejes

Tornillo 8

Tuerca 9

Cuando la empuñadura 6 se mueve hacia la derecha, haciendo que el disco ranurado gire en sentido contrario a las agujas del reloj a través del eje 7, las ranuras curvadas fuerzan a los dos pasadores cilíndricos a acercarse, juntando las medias tuercas superior e inferior para engranar con el husillo. A continuación, el portaherramientas avanza a través del carro accionado por la tuerca del husillo. Cuando el disco ranurado gira en el sentido de las agujas del reloj, las ranuras curvadas hacen que las dos medias tuercas se separen a través de los pasadores cilíndricos, desenganchando las dos medias tuercas del husillo principal, y el portaherramientas deja de alimentar.

La tuerca partida y la tira de incrustación deben encajar correctamente, de lo contrario afectará a la precisión del corte de la rosca, e incluso puede hacer que la palanca de control de la tuerca partida salte automáticamente de posición, dando lugar a un paso desigual, roscas caóticas o movimiento axial del eje de la tuerca partida.

La holgura entre la tuerca partida y la guía de la cola de milano (generalmente debe ser inferior a 0,03 mm) puede ajustarse apretando o aflojando la tira de incrustación 5 con el tornillo 8, y luego bloquearse con la tuerca 9 tras el ajuste.

VIII. Mecanismo de enclavamiento

En funcionamiento del tornoSi, debido a un error de funcionamiento, se acciona simultáneamente el accionamiento del husillo y el avance longitudinal/transversal (o el avance rápido), se dañará el torno. Para evitar este tipo de accidentes, existe un mecanismo de enclavamiento en el carro que garantiza que cuando la tuerca partida está conectada, el avance motorizado no puede conectarse; a la inversa, cuando el avance motorizado está conectado, la tuerca partida no puede conectarse.

El principio de funcionamiento del mecanismo de enclavamiento para el torno CA6140 se muestra en la Figura 14 (consulte también la Figura 12). En la empuñadura de control de tuerca partida 1 (eje 7 en la Figura 13), hay un resalte T, con un manguito fijo 3, un pasador de cabeza esférica 4 y un muelle 5 instalado en el eje de control de alimentación longitudinal 6.

1, 2, 6 ejes

3-Manga fija

Pasador de 4 cabezas esféricas

5-Muelles

La figura 14a muestra la situación cuando tanto el accionamiento de la alimentación como el del husillo están desacoplados. Al acoplar la tuerca partida, cuando el eje 2 gira en ángulo (véase la figura 14b), su resalte T encaja en la ranura del eje de control de la alimentación transversal 1 (eje 19 en la figura 12), bloqueándolo e impidiendo que gire, con lo que se impide el acoplamiento de la alimentación transversal.

Al mismo tiempo, el resalte T empuja hacia abajo el pasador de cabeza esférica 4 situado en el orificio horizontal del manguito fijo 3, introduciendo su extremo inferior en el orificio del eje 6 (eje 5 en la figura 12), bloqueando el eje e impidiendo que se enganche en la alimentación transversal.

Cuando el avance longitudinal está engranado (mostrado en la figura 14c), a medida que el eje se desplaza axialmente, su orificio deja de estar alineado con el pasador de cabeza esférica, impidiendo que éste se desplace hacia abajo. Esto impide que el eje del mango de la tuerca partida gire, impidiendo así que la tuerca partida se engrane.

Cuando el avance transversal está engranado (mostrado en la figura 14d), al girar el eje un cierto ángulo, su ranura deja de alinearse con el resalte T del eje, impidiendo el giro del eje y, por tanto, el engranaje de la tuerca partida.

IX. Ajuste de la holgura entre el tornillo de avance del carro transversal y la tuerca

En la figura 15 se muestra la estructura del tornillo de avance del carro transversal, que consta de una tuerca delantera 1 y una tuerca trasera 6, fijadas a la parte superior del carro transversal 5 mediante tornillos 2 y 4 respectivamente, con un bloque de cuña 8 entre ambas.

1-Tuerca delantera

2~4-Tornillos

5-Deslizamiento transversal

6-Tuerca trasera

Tornillo de 7 cabezas

Bloque de 8 cuñas

Cuando la holgura entre el tornillo de avance 7 y las roscas de la tuerca sea demasiado grande debido al desgaste, afloje los tornillos de fijación de la tuerca delantera, apriete el tornillo 3 y tire del bloque de cuña hacia arriba. La acción de la cuña empuja la tuerca hacia la izquierda, reduciendo la holgura entre el tornillo de avance y las roscas de la tuerca.

Después del ajuste, la manivela del tornillo de avance del carro transversal debe girar suavemente, con un juego inferior a 1/20 de vuelta en ambas direcciones, hacia adelante y hacia atrás. Después del ajuste correcto, apriete el tornillo 2.