En los sistemas hidráulicos, componentes como acumuladores, filtros, depósitos, intercambiadores de calor y tuberías son componentes auxiliares. Estos componentes tienen estructuras relativamente sencillas y funciones singulares, pero afectan directamente al rendimiento de trabajo, el ruido, el aumento de temperatura y la fiabilidad del sistema hidráulico.

Por lo tanto, se debe prestar suficiente atención a los componentes auxiliares hidráulicos. Entre los componentes auxiliares hidráulicos, la mayoría han sido estandarizados y son producidos por fabricantes especializados, que pueden seleccionarse durante el proceso de diseño. Sólo unos pocos componentes no estandarizados, como los tanques de aceite, tienen menos variedades y requisitos significativamente diferentes, por lo que a veces necesitan ser diseñados de acuerdo con los requisitos de los equipos hidráulicos.

I. Filtros

1. Función y rendimiento de los filtros

(1) Función de los filtros

En los sistemas hidráulicos, debido a la formación interna o a la intrusión externa, es inevitable que haya contaminantes en el aceite hidráulico. Estas partículas contaminantes no sólo aceleran el desgaste de los componentes hidráulicos, sino que también obstruyen los pequeños orificios de las válvulas, atascan los carretes de las válvulas, rayan las juntas, provocando el mal funcionamiento de las válvulas hidráulicas y fallos en el sistema.

Por lo tanto, es necesario limpiar las impurezas y partículas contaminantes del aceite hidráulico. Actualmente, el método más eficaz para controlar la limpieza del aceite hidráulico es utilizar filtros. La función principal de los filtros es filtrar el aceite hidráulico y controlar su nivel de limpieza.

(2) Indicadores de rendimiento de los filtros

Los principales indicadores de rendimiento de los filtros son la precisión de filtración, la capacidad de caudal, la pérdida de presión, etc., siendo la precisión de filtración el principal indicador.

1) Precisión de filtración

Los filtros utilizan elementos filtrantes con tamaños de poro específicos para filtrar los contaminantes. La precisión de filtración se refiere al tamaño máximo de las partículas de impurezas (representado por el diámetro medio de las partículas d) filtradas del aceite hidráulico por el filtro.

Los filtros utilizados actualmente pueden dividirse en cuatro niveles según su precisión de filtración: filtros gruesos (d≥0,1 mm), filtros estándar (d≥0,01 mm), filtros finos (d≥0,001 mm) y filtros ultrafinos (d≥0,0001 mm).

El principio para seleccionar la precisión de la filtración es garantizar que el tamaño de las partículas contaminantes filtradas sea inferior a la mitad del tamaño de la holgura de sellado en los componentes hidráulicos. Cuanto mayor sea la presión del sistema, menor será la holgura de ajuste entre las piezas relativamente móviles de los componentes hidráulicos, por lo que se requiere una mayor precisión de filtración. La precisión de filtración de un sistema hidráulico depende principalmente de la presión del sistema. La Tabla 6-1 enumera los valores recomendados para la precisión de filtración de los filtros.

Tabla 1 Valores recomendados para la precisión de filtración del filtro

| Tipo de sistema | Sistema de lubricación | Sistema de transmisión | Servosistema | ||

| Presión/MPa | 0-2.5 | 14 | 4<p<21 | >21 | 21 |

| Precisión de filtración/μm | 100 | 25-50 | 25 | 10 | 5 |

2) Capacidad de caudal

La capacidad de flujo de un filtro se expresa generalmente como el flujo nominal, que es proporcional al área de filtración del elemento filtrante.

3) Pérdida de presión

Diferencia de presión entre la entrada y la salida del filtro con caudal nominal. Generalmente, cuanto mayor es la capacidad de caudal del filtro, menor es la pérdida de presión.

4) Otras características de rendimiento

Otras características de rendimiento de los filtros se refieren principalmente a indicadores cualitativos como la resistencia del elemento filtrante, la vida útil del elemento filtrante y la resistencia a la corrosión del elemento filtrante. Estas características pueden variar significativamente entre distintos filtros, y sus ventajas e inconvenientes pueden determinarse mediante la comparación.

2. Estructuras típicas de los filtros

Según el mecanismo de filtración, los filtros pueden dividirse en dos categorías: filtros mecánicos y filtros magnéticos. Los primeros atrapan las partículas de contaminantes en un lado del elemento filtrante a medida que el aceite hidráulico atraviesa los poros del elemento filtrante; los segundos utilizan un elemento filtrante magnético para adsorber las partículas ferromagnéticas del aceite hidráulico a su paso.

Los filtros mecánicos se suelen utilizar en sistemas hidráulicos generales, mientras que en sistemas con requisitos más exigentes se pueden utilizar combinados los dos tipos de filtros mencionados anteriormente. Aquí nos centraremos en presentar los filtros mecánicos.

(1) Filtro de malla metálica

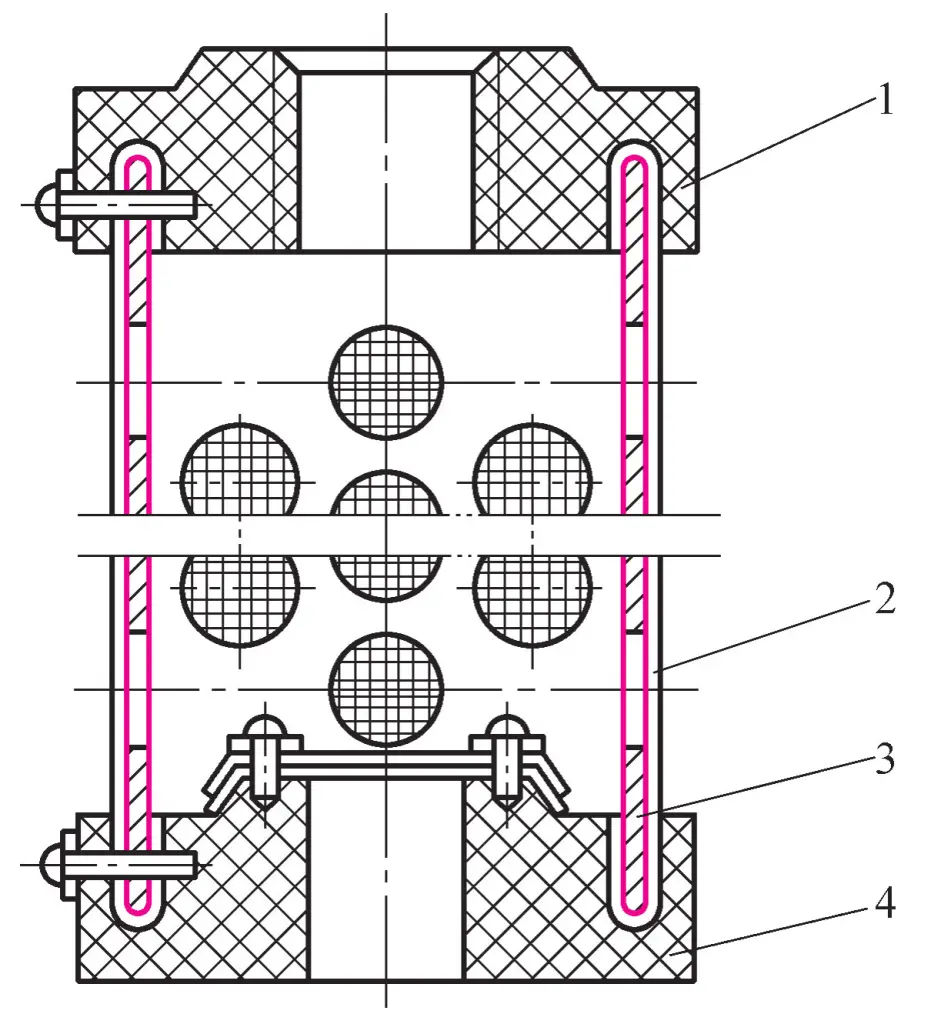

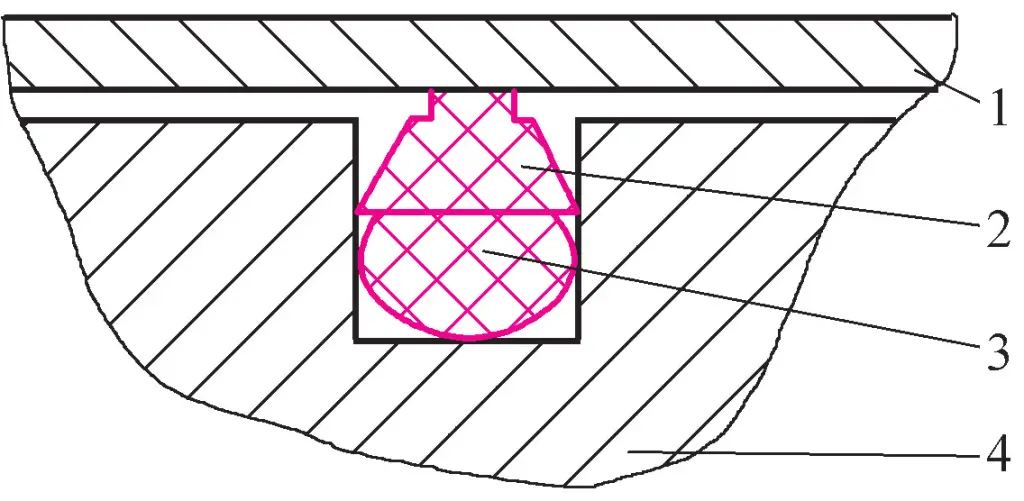

Como se muestra en la figura 1, el filtro de malla metálica consiste en un esqueleto cilíndrico de plástico (o metal) con numerosos orificios conectados entre la tapa superior 1 y la tapa inferior 4, con una o varias capas de malla filtrante 2 envueltas alrededor del esqueleto.

1-Tapa superior

2-Malla filtrante

3-Esqueleto

4-Tapa inferior

Cuando el filtro está funcionando, el aceite hidráulico entra en el filtro desde el exterior a través de la malla del filtro y luego entra en el sistema a través del puerto de la tapa superior. Este filtro es un filtro grueso con una precisión de filtración de 0,13~0,04mm y una pérdida de presión no superior a 0,025MPa. La precisión de filtración de este tipo de filtro está relacionada con el tamaño de malla de la malla de alambre de cobre y el número de capas de malla de cobre.

Las características de los filtros de malla metálica son: estructura simple, gran capacidad de flujo de aceite, baja pérdida de presión y fácil limpieza, pero baja precisión de filtración. Suelen instalarse en el puerto de aspiración de las bombas hidráulicas para proteger la bomba.

(2) Filtro de alambre

1-Tapa final

2-Vivienda

3-Esqueleto

Bobinado de 4 metales

La precisión de filtración tiene tres niveles: 30μm, 50μm y 80μm, con caudales nominales de 6~250L/min. A caudal nominal, la pérdida de presión es de 0,03~0,06MPa. Los filtros de alambre se dividen en dos tipos: para tuberías de succión y para tuberías de presión.

El primero se instala en el tubo de aspiración de la bomba hidráulica, con una precisión de filtración de 0,05~0,1 mm y una pérdida de presión inferior a 0,02 MPa con caudal nominal; el segundo se utiliza en los tubos de presión de los sistemas hidráulicos, con una precisión de filtración de 0,03~0,08 mm y una pérdida de presión inferior a 0,06 MPa.

Las características de este tipo de filtro son: estructura sencilla, buen rendimiento del flujo de aceite y precisión de filtración relativamente alta, por lo que su uso está muy extendido. Las desventajas son que es difícil de limpiar y el elemento filtrante tiene poca resistencia. Se utiliza sobre todo en sistemas de media y baja presión.

(3) Filtro de papel

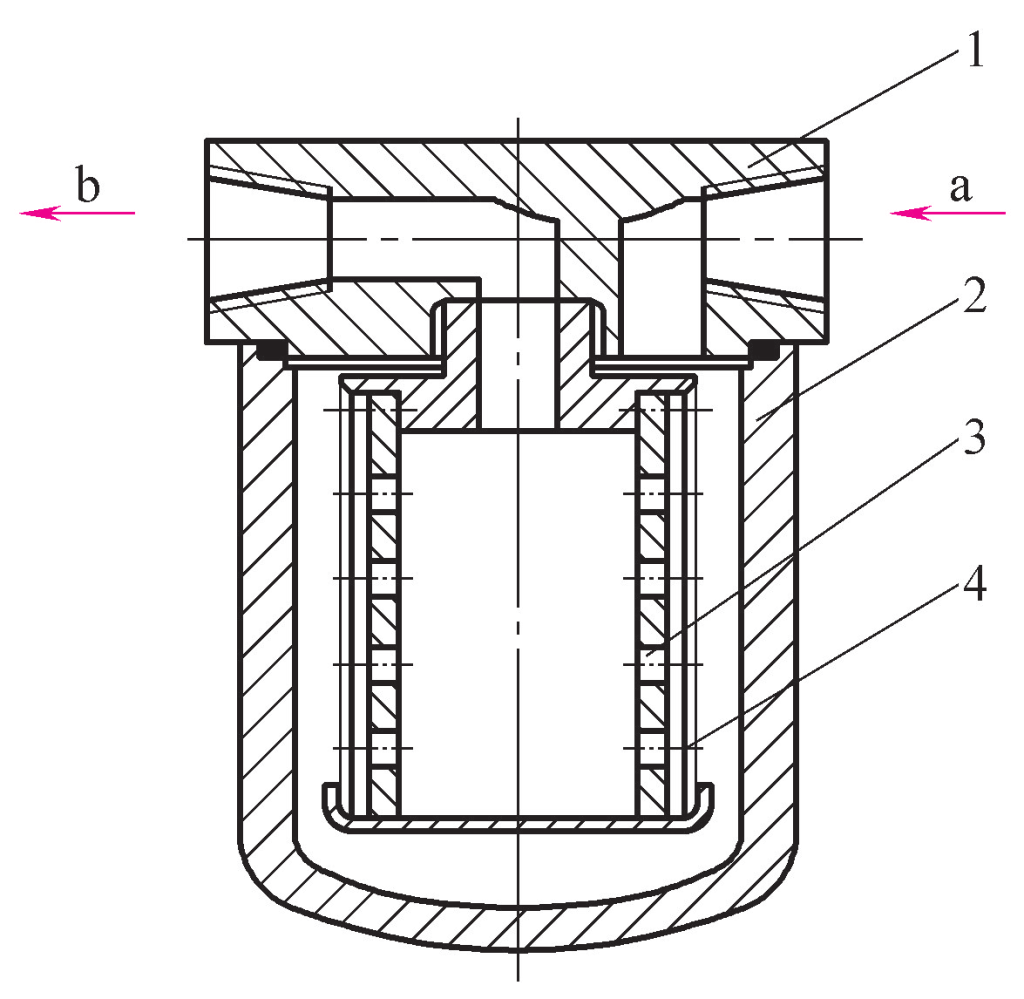

Los filtros de núcleo de papel utilizan papel de filtro como material de filtración. El papel de filtro microporoso, hecho de resina fenólica o pulpa de madera con un grosor de 0,35~0,7 mm en tejido liso u ondulado, se envuelve alrededor de un esqueleto de hierro estañado perforado para formar un núcleo de filtro de papel (Figura 3). El aceite fluye desde el exterior del núcleo filtrante a través del papel filtrante hacia el interior del núcleo y, a continuación, sale por el paso a.

1-Papel de filtro

2-Esqueleto

Para aumentar el área de filtración del papel de filtro 1, el núcleo de papel se fabrica generalmente de forma plegada. Este tipo de filtro tiene dos especificaciones de precisión de filtración: 0.01mm y 0.02mm, con una pérdida de presión de 0.01~0.04MPa. Su característica es la alta precisión de filtración. La desventaja es que no se puede limpiar una vez obstruido y requiere la sustitución periódica del núcleo de papel. Tiene poca resistencia y se utiliza generalmente en sistemas de filtración fina.

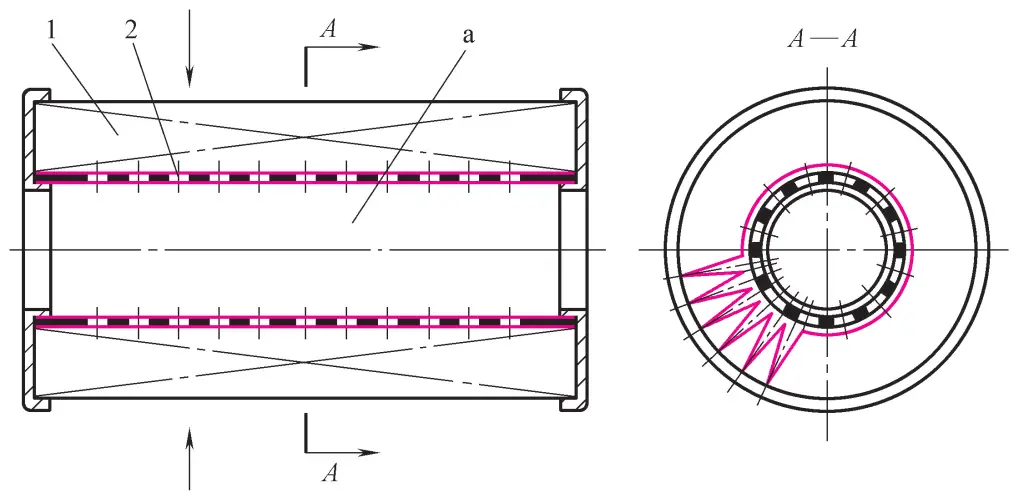

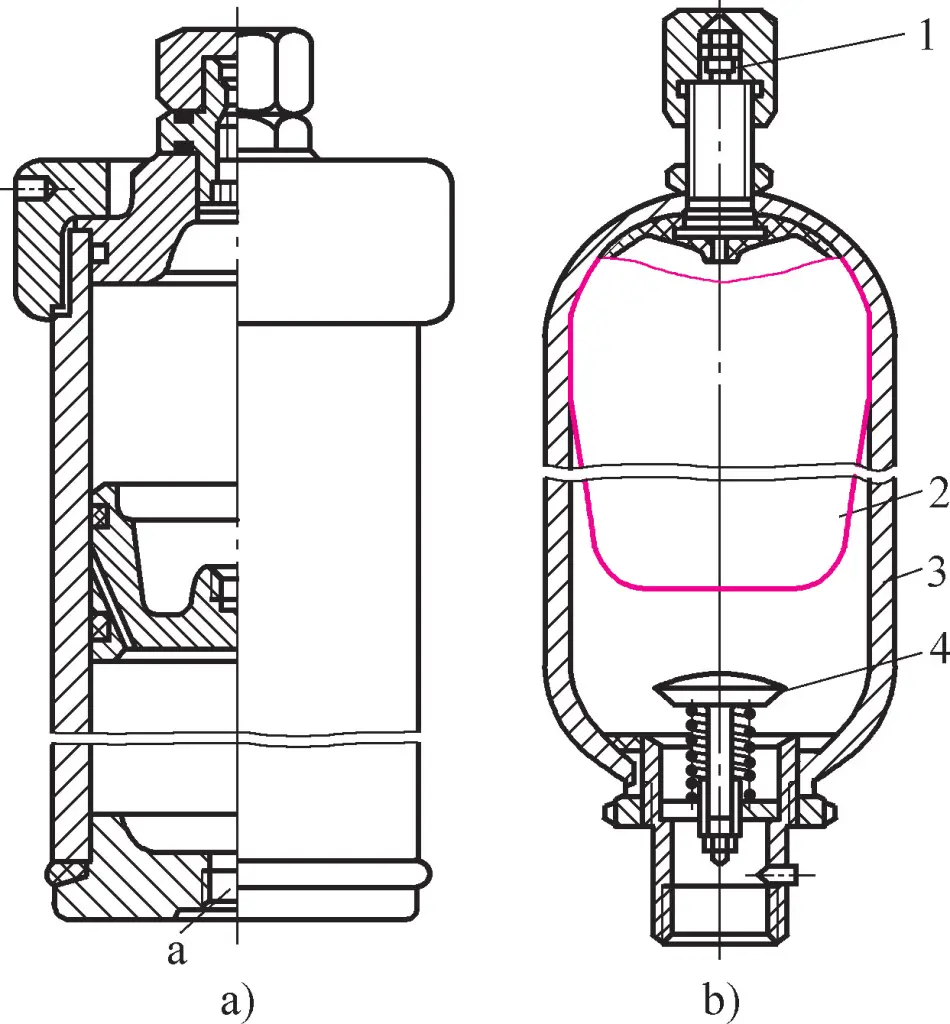

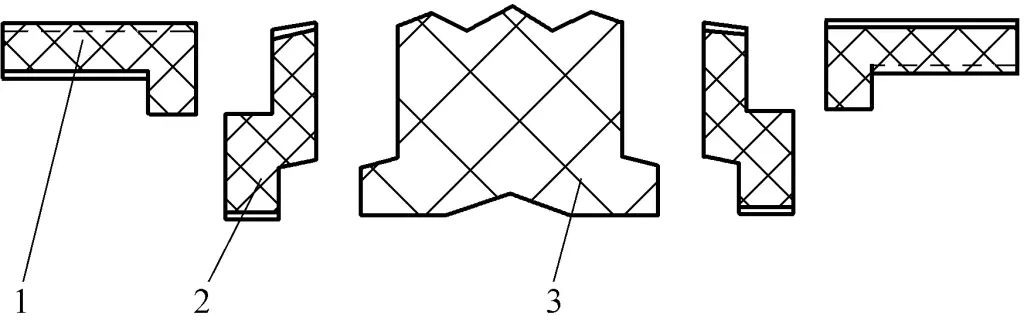

(4) Filtro sinterizado

Como se muestra en la figura 4, el filtro sinterizado consta de una tapa 1, una carcasa 2 y un elemento filtrante 3. El elemento filtrante está hecho de polvo de cobre granular sinterizado. El elemento filtrante está hecho de polvo granular de cobre sinterizado. El proceso de filtración es el siguiente: el aceite hidráulico entra por el orificio a, pasa por los microporos entre las partículas de cobre al interior del elemento filtrante y sale por el orificio b.

1-Tapa final

2-Caja

3-Elemento filtrante

La precisión de filtración de los filtros sinterizados está relacionada con el tamaño de los microporos entre las partículas de cobre del elemento filtrante. Seleccionando polvos con distintos tamaños de partícula y fabricando elementos filtrantes de distintos grosores, se pueden conseguir distintas precisiones de filtración.

La precisión de filtración de los filtros sinterizados es de 0,001-0,01 mm, con una pérdida de presión de 0,03-0,2 MPa. Las características de este tipo de filtro son su gran resistencia, la posibilidad de fabricarlo en diversas formas, su fabricación sencilla y su gran precisión de filtración. Las desventajas son la dificultad de limpieza y el fácil desprendimiento de partículas metálicas. Se utiliza en situaciones que requieren una filtración fina.

3. Selección de filtros

A la hora de seleccionar un filtro, las principales consideraciones se basan en los requisitos técnicos del sistema hidráulico y las características del filtro. Los principales factores a tener en cuenta son:

(1) Presión de trabajo del sistema

La presión de trabajo del sistema es una de las bases principales para seleccionar la precisión del filtro. Cuanto mayor sea la presión del sistema, mayor será la precisión de ajuste de los componentes hidráulicos y, por tanto, mayor será la precisión de filtración requerida.

(2) Caudal del sistema

La capacidad de caudal del filtro viene determinada por el caudal máximo del sistema. El caudal nominal del filtro no debe ser inferior al caudal del sistema. De lo contrario, aumentará la pérdida de presión del filtro, éste se obstruirá con facilidad y se acortará su vida útil. Sin embargo, cuanto mayor sea el caudal nominal del filtro, mayor será su volumen y su coste. Por lo tanto, debe seleccionarse un caudal adecuado.

(3) Resistencia del elemento filtrante

La resistencia del elemento filtrante es un indicador importante. Diferentes estructuras de filtro tienen diferentes resistencias. En circuitos hidráulicos de alta presión o alto impacto, deben seleccionarse filtros de alta resistencia.

4. Instalación de filtros

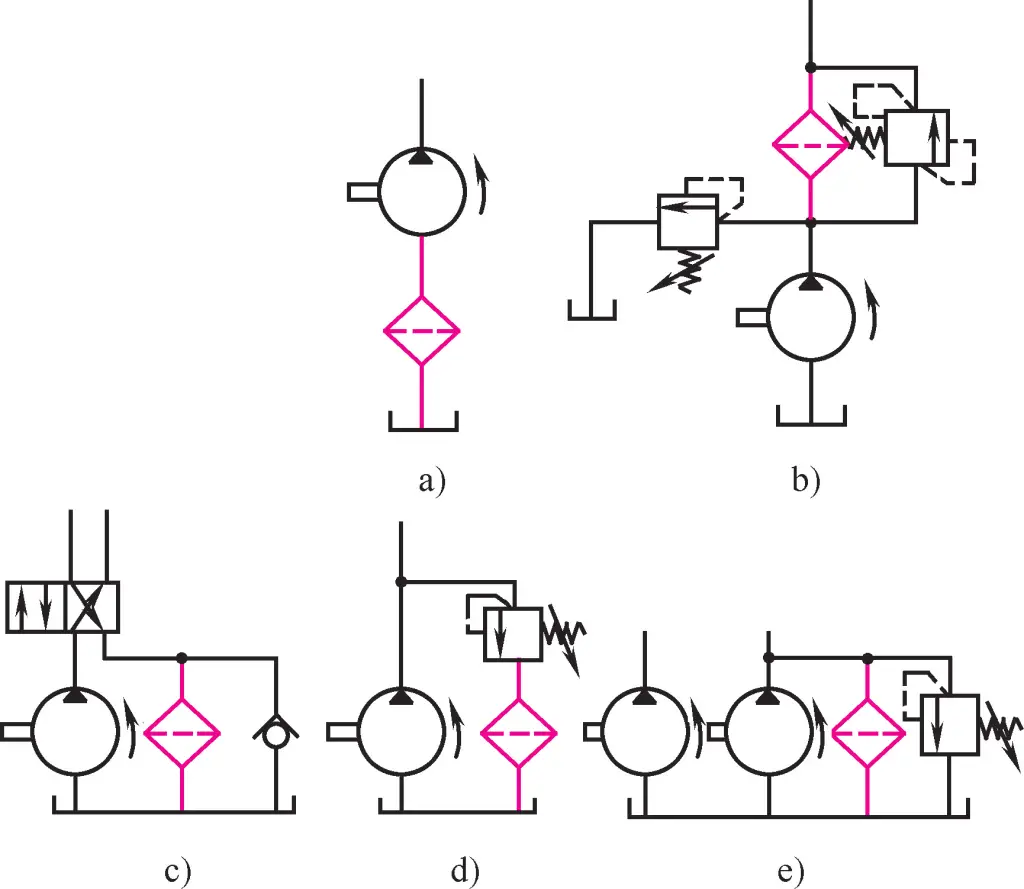

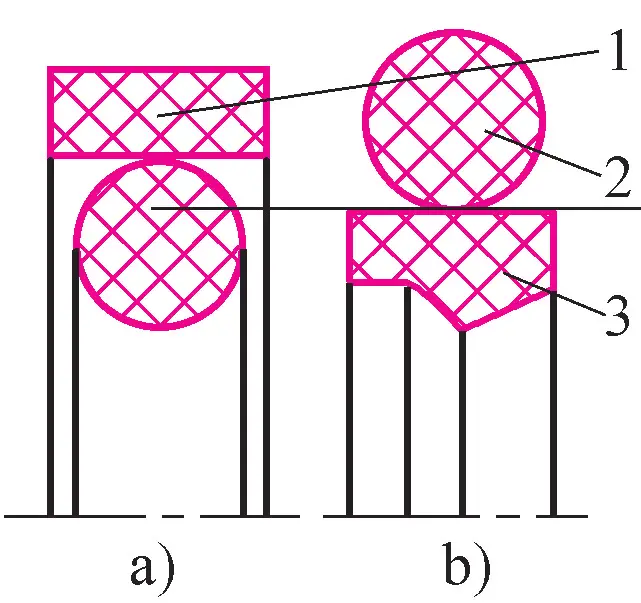

La instalación de los filtros se determina en función de las necesidades del sistema y, por lo general, pueden instalarse en varias posiciones, como se muestra en la figura 5.

(1) Instalación en la boca de aspiración de la bomba hidráulica

Como se muestra en la figura 5a, la instalación de un filtro en el puerto de aspiración de la bomba hidráulica puede proteger todos los componentes del sistema. Sin embargo, debido a la limitación de la resistencia de succión de la bomba, sólo pueden seleccionarse filtros de malla con baja pérdida de presión. Este tipo de filtro tiene una precisión de filtración baja, y las partículas generadas por el desgaste de la bomba entrarán en el sistema, sin poder proteger completamente otros componentes hidráulicos. Para utilizar otros filtros es necesario conectarlos en serie en el circuito de aceite.

(2) Instalación a la salida de la bomba hidráulica

Como se muestra en la figura 5b, este método de instalación puede proteger eficazmente todos los componentes hidráulicos excepto la bomba. Sin embargo, como el filtro trabaja a alta presión, el elemento filtrante debe tener mayor resistencia. Para evitar la obstrucción del filtro que podría causar la sobrecarga de la bomba o daños en el filtro, a menudo se instala un indicador de obstrucción o una válvula de derivación junto al filtro para su protección.

(3) Instalación en el conducto de aceite de retorno

Como se muestra en la figura 5c, el filtro se instala en la línea de aceite de retorno del sistema. Este método puede filtrar las partículas producidas por el desprendimiento de capas de oxidación de las paredes del depósito de aceite o de la tubería, o por el desgaste de los componentes hidráulicos, garantizando la limpieza del aceite hidráulico del depósito y protegiendo la bomba hidráulica y otros componentes. Dado que la presión del aceite de retorno es relativamente baja, no es necesario que la resistencia del filtro requerida sea demasiado alta.

(4) Instalación en el ramal

Este método se muestra en la Figura 5d, instalado principalmente en la línea de aceite de retorno de la válvula de alivio. Esto no aumenta la pérdida de presión de la línea de aceite principal, y el caudal del filtro puede ser menor que el caudal de la bomba hidráulica, lo que resulta más económico y razonable. Sin embargo, no puede filtrar todo el aceite y no puede garantizar que las impurezas no entren en el sistema.

(5) Filtración separada

Como se muestra en la figura 5e, se forma un circuito de filtrado separado utilizando una bomba hidráulica y un filtro independiente del sistema, que puede eliminar continuamente las impurezas del sistema y garantizar la limpieza del mismo. Suele utilizarse en sistemas hidráulicos de gran tamaño.

II. Acumuladores

Un acumulador es un componente de los sistemas hidráulicos que almacena y libera energía de presión. También puede utilizarse para el suministro de aceite a corto plazo y la absorción de vibraciones y golpes del sistema.

1. Tipos y estructuras de los acumuladores

Existen principalmente tres tipos de acumuladores: cargados por peso, cargados por muelle y cargados por gas.

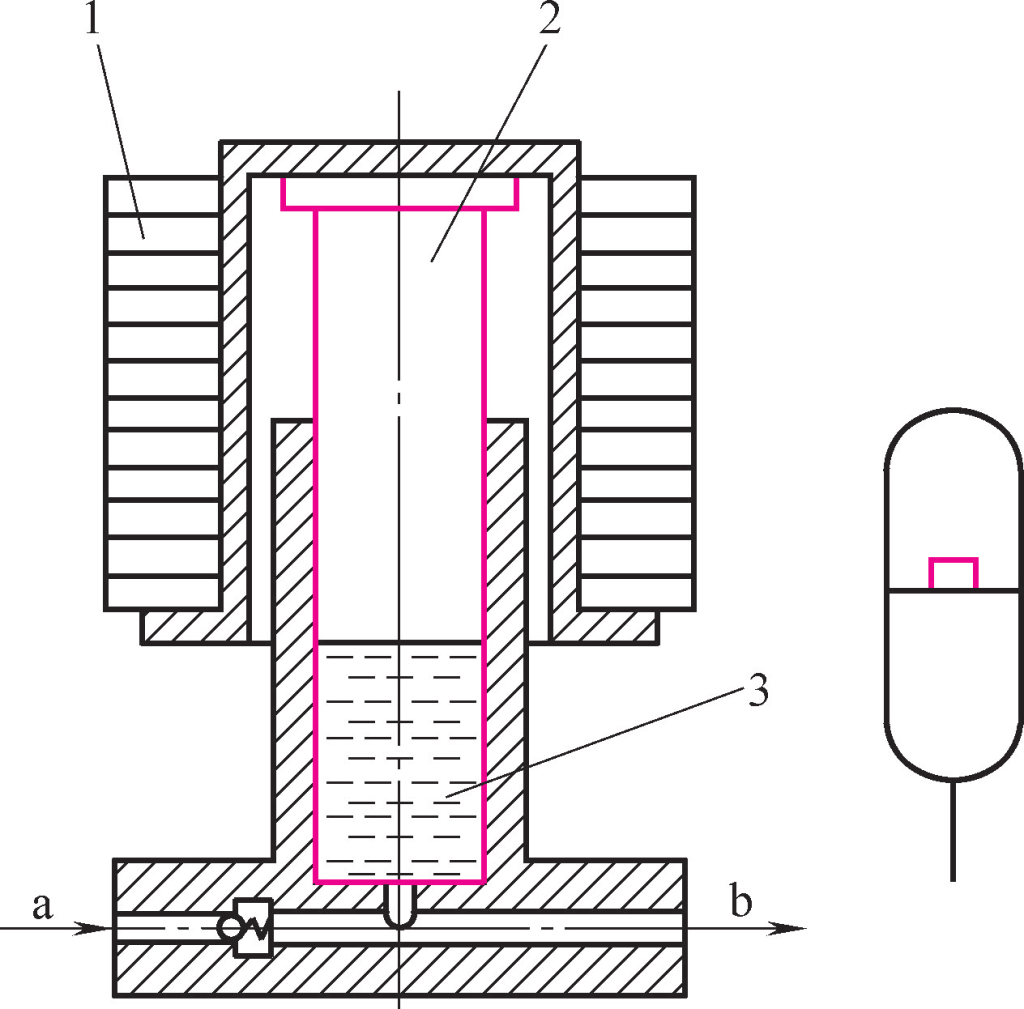

(1) Acumulador de peso

El acumulador por peso, como muestra la figura 6, utiliza el cambio de posición de un peso para almacenar y liberar energía. El peso 1 actúa sobre el aceite hidráulico 3 a través del émbolo 2, generando presión.

1-Peso

2 émbolos

3-Aceite hidráulico

Cuando se almacena energía, el aceite entra en el acumulador a través del orificio a y una válvula de retención, empujando el peso hacia arriba a través del émbolo; cuando se libera energía, el émbolo desciende junto con el peso, y el aceite sale por el orificio b. Este tipo de acumulador tiene una estructura sencilla y una presión estable, pero tiene poca capacidad, gran volumen, respuesta inflexible y es propenso a las fugas. Actualmente sólo se utiliza en los sistemas hidráulicos de algunos equipos fijos de gran tamaño.

(2) Acumulador con resorte

La figura 7 muestra un acumulador accionado por muelle, que utiliza la expansión y contracción de un muelle para almacenar y liberar energía. La fuerza del muelle 1 actúa sobre el aceite hidráulico 3 a través del pistón 2. La presión del aceite hidráulico depende de la precarga del muelle y de la superficie de acción efectiva del pistón. Como la fuerza del muelle cambia durante la expansión y la contracción, la presión del aceite resultante también cambia.

Para reducir esta variación, por lo general la rigidez del muelle no debe ser demasiado alta, y el recorrido del muelle no debe ser demasiado grande, lo que limita la presión de trabajo de este tipo de acumulador. Este acumulador se utiliza en sistemas de baja presión y pequeña capacidad, a menudo para amortiguar en sistemas hidráulicos. Los acumuladores de muelle tienen estructuras sencillas y una respuesta relativamente sensible, pero tienen menor capacidad y menor resistencia a la presión.

1-Muelle

2 pistones

3-Aceite hidráulico

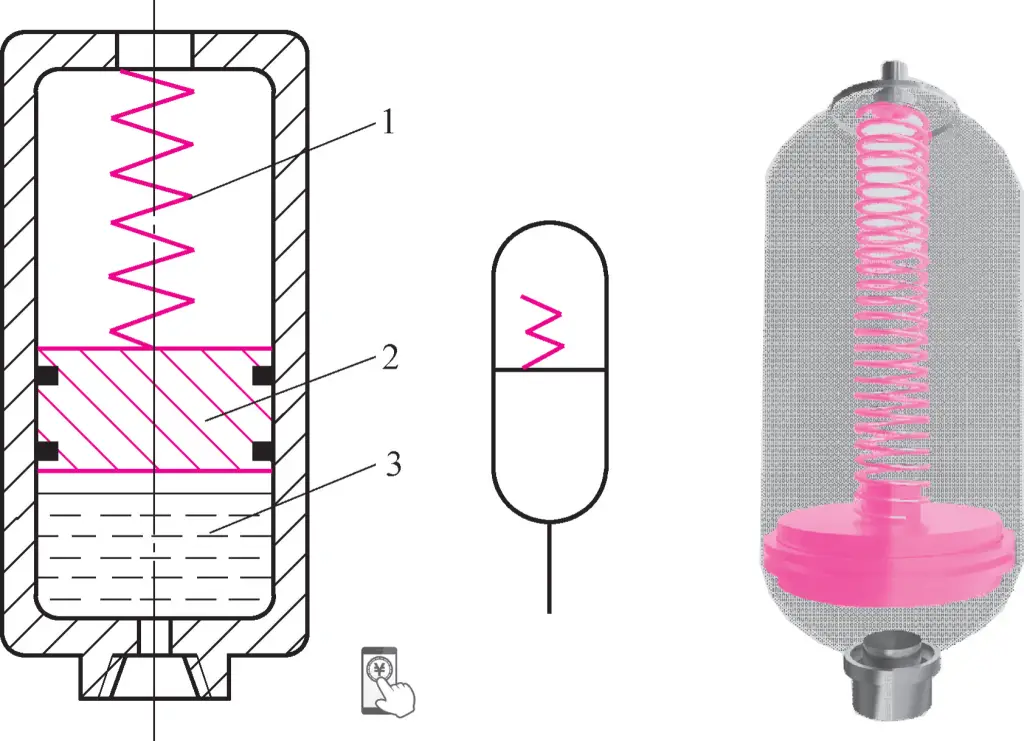

(3) Acumulador cargado con gas

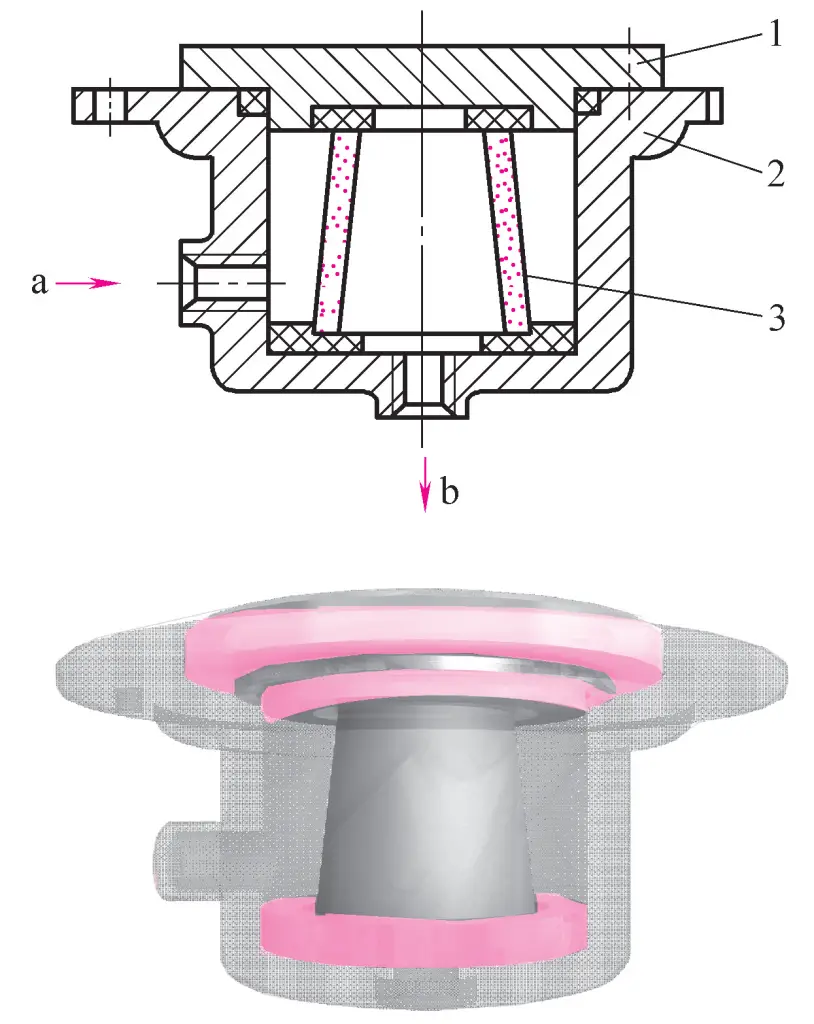

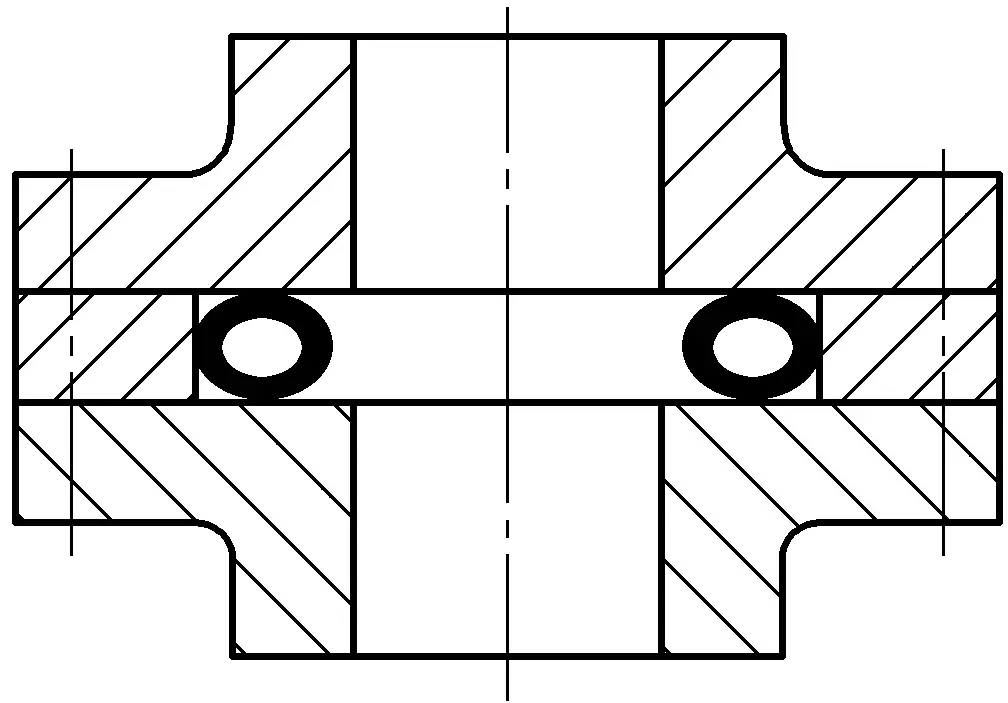

Los acumuladores cargados con gas almacenan y liberan energía comprimiendo y expandiendo gas. Por razones de seguridad, el gas utilizado suele ser un gas inerte o nitrógeno. Los acumuladores cargados con gas más utilizados son los de pistón y los de vejiga, como se muestra en la figura 8.

a) Acumulador de pistón

b) Acumulador tipo vejiga

1-Válvula de gas

2-Cámara de gas

3-Shell

Válvula de 4 límites

1) Acumulador de tipo pistón La figura 8a muestra un acumulador de tipo pistón, en el que el aceite hidráulico entra por el puerto a, empujando el pistón y comprimiendo el gas en la cámara superior para almacenar energía. Cuando la presión del sistema es inferior a la presión del acumulador, el gas empuja el pistón, liberando aceite hidráulico para satisfacer las necesidades del sistema.

Este tipo de acumulador tiene las ventajas de una estructura sencilla, un funcionamiento fiable y un mantenimiento fácil. Sin embargo, debido a la gran precisión de mecanizado del cilindro, al desgaste de la junta del pistón y a la influencia de la inercia y la fricción del pistón, presenta desventajas como el elevado coste, la tendencia a las fugas y la escasa sensibilidad de respuesta.

2) Acumulador de tipo vejiga La figura 8b muestra un acumulador de tipo vejiga, en el que la vejiga de gas 2 está instalada en la carcasa 3. La válvula de gas 1 se utiliza para llenar la vejiga con nitrógeno. La válvula de gas 1 se utiliza para llenar la vejiga con nitrógeno. El aceite hidráulico entra en el acumulador a través de la entrada, abriendo la válvula de límite 4 y comprimiendo la vejiga. El gas del interior de la vejiga se comprime para almacenar energía. Cuando la presión del sistema es inferior a la presión del acumulador, la vejiga se expande, saliendo aceite hidráulico, y el acumulador libera energía.

El propósito de la válvula de límite es evitar que la vejiga sobresalga y se dañe en el puerto de aceite cuando se expande. Este tipo de acumulador se caracteriza por la separación completa de gas y aceite, la baja inercia de la vejiga, la respuesta flexible, el tamaño reducido de la estructura, el peso ligero y la facilidad de instalación. El acumulador tipo vejiga es uno de los más utilizados en la actualidad.

2. Cálculo de la capacidad de los acumuladores

La capacidad de un acumulador es uno de los principales indicadores para seleccionar un acumulador. Los distintos acumuladores tienen diferentes métodos de cálculo de la capacidad. Aquí presentaremos brevemente el método de cálculo de la capacidad del acumulador tipo vejiga, ampliamente utilizado como fuente de energía auxiliar.

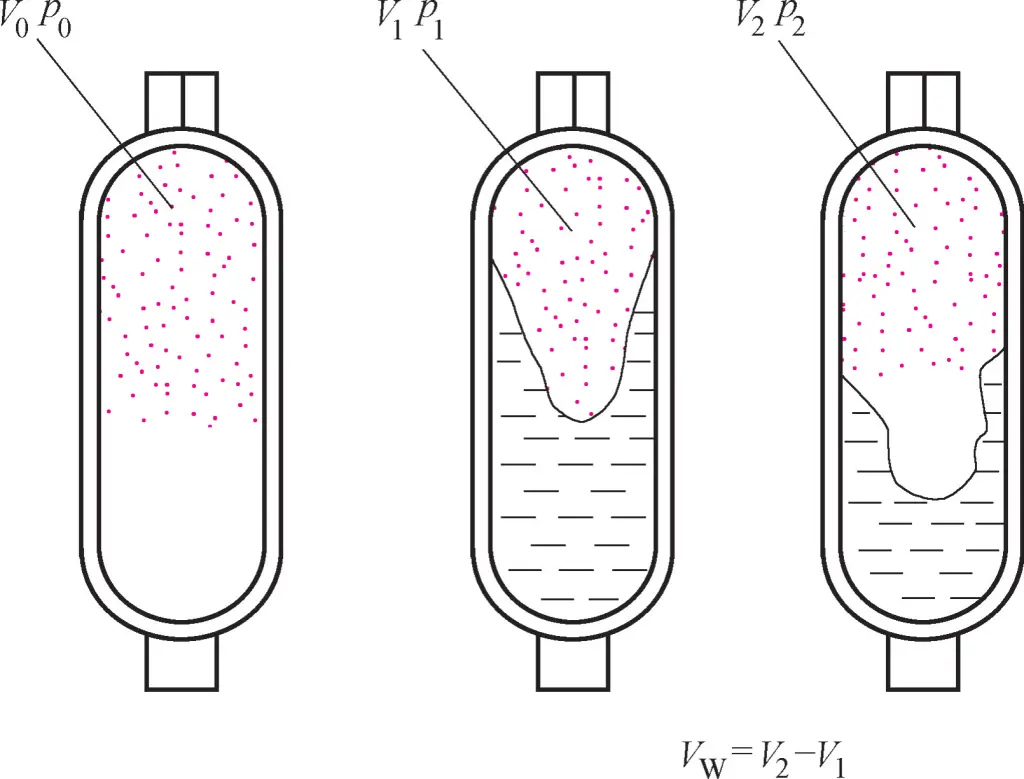

Antes de su funcionamiento, el acumulador de vejiga debe precargarse con gas. Una vez cargada, la vejiga ocupará todo el volumen de la carcasa del acumulador. Supongamos que el volumen de la vejiga en ese momento es V0 y la presión es p0 . Durante el funcionamiento, el aceite hidráulico entra en el acumulador, comprimiendo la vejiga. En ese momento, el volumen de gas en la vejiga es V1 y la presión hidráulica es p1 . Una vez liberado el aceite hidráulico, la vejiga se expande y su volumen pasa a ser V2 y la presión desciende a p2 como se muestra en la figura 9.

Según la ley de los gases de Boyle

P0V0n=p1V1n=p2V2n=const

Donde P0 y V0 son la presión y el volumen del gas precargado en la vejiga cuando no hay entrada de aceite hidráulico en el acumulador; p1 y V1 son la presión y el volumen del interior de la vejiga tras la compresión durante el estado de funcionamiento del acumulador; P2 y V2 son la presión y el volumen en el interior de la vejiga después de que el acumulador libere energía.

n es un exponente determinado por el estado de funcionamiento del acumulador: Cuando el acumulador libera energía lentamente, como para el mantenimiento de la presión o la compensación de fugas, se puede considerar que el gas trabaja en condiciones isotérmicas, tomando n=1. Cuando el acumulador libera energía rápidamente, como en el caso de un gran suministro de aceite, se puede considerar que trabaja en condiciones adiabáticas, tomando n=1,4.

Sea el volumen máximo de aceite almacenado en el acumulador V W entonces

VW = V2 -V1

Combinando las dos fórmulas anteriores, obtenemos

V0=VW (p2/p0)1/n/[1-(p2/p1)1/n]

o

VW=V0p01/n[(1/p2)1/n-(1/p1)1/n]

Teóricamente, la presión de carga p0 debe ser igual a la presión p2 tras la liberación de energía. Sin embargo, debido a las fugas del sistema, para garantizar que el acumulador pueda seguir suministrando aceite al sistema cuando la presión del sistema sea p2 , p0 debe ser < p2 . Para las vejigas plegadas, p 0 = (0.8~0.85)p2 para vejigas onduladas, tomar p0 = (0.6~0.65)p2 .

p 1 y p2 son la presión máxima de trabajo del sistema y la presión mínima de trabajo para mantener el funcionamiento del sistema, respectivamente, ambas determinadas por los requisitos del sistema. V0 es el volumen máximo de la vejiga, que también puede considerarse el volumen del acumulador. Al determinar V0 calcule primero V0 utilizando la fórmula anterior, consulte el manual para seleccionar el volumen estándar del acumulador.

3. Instalación y uso de acumuladores

La posición de instalación de un acumulador en un sistema hidráulico viene determinada por su función. Al utilizar e instalar acumuladores deben tenerse en cuenta los siguientes puntos:

- Los acumuladores de tipo vejiga deben instalarse verticalmente. La instalación inclinada u horizontal causará desgaste entre la vejiga del acumulador y la carcasa, lo que afectará a la vida útil del acumulador.

- Los acumuladores para absorber las pulsaciones de presión o los choques deben instalarse cerca de la fuente de vibraciones.

- Los acumuladores instalados en la tubería deben fijarse con soportes o deflectores para soportar la fuerza de reacción del momento generada cuando el acumulador almacena o libera energía.

- Debe instalarse una válvula de retención entre el acumulador y la tubería para el inflado o el mantenimiento. Debe instalarse una válvula unidireccional entre el acumulador y la bomba hidráulica para evitar el reflujo de aceite cuando la bomba se detiene.

III. Depósito de aceite

La función principal del depósito de aceite es almacenar aceite, mientras que el cuerpo del depósito también sirve para disipar el calor, sedimentar, separar el aire del aceite y como plataforma de instalación.

1. Clasificación y estructura típica de los depósitos de petróleo

(1) Clasificación de los depósitos de aceite

Los tanques de aceite pueden clasificarse en tanques de estructura abierta y tanques de estructura cerrada. Los tanques de estructura abierta tienen una superficie de aceite libre que se comunica con la atmósfera, y se utilizan principalmente en diversos equipos fijos; los tanques de estructura cerrada tienen el aceite aislado de la atmósfera, y se utilizan principalmente en equipos móviles y vehículos.

Los depósitos de aceite de estructura abierta se dividen a su vez en integrales y separados. Los depósitos de aceite integrales utilizan la base de la máquina principal como depósito de aceite. Son compactos y recogen fácilmente las fugas de los componentes hidráulicos, pero tienen una mala disipación del calor y son difíciles de mantener, lo que afecta a la precisión y el rendimiento de la máquina principal.

Los depósitos de aceite independientes forman una estación de suministro de aceite independiente, separada de la máquina principal. Tienen mejor disipación del calor, mantenimiento y reparabilidad que los depósitos de aceite integrales, pero requieren más espacio en el suelo. En la actualidad, los equipos de precisión utilizan sobre todo depósitos de aceite independientes.

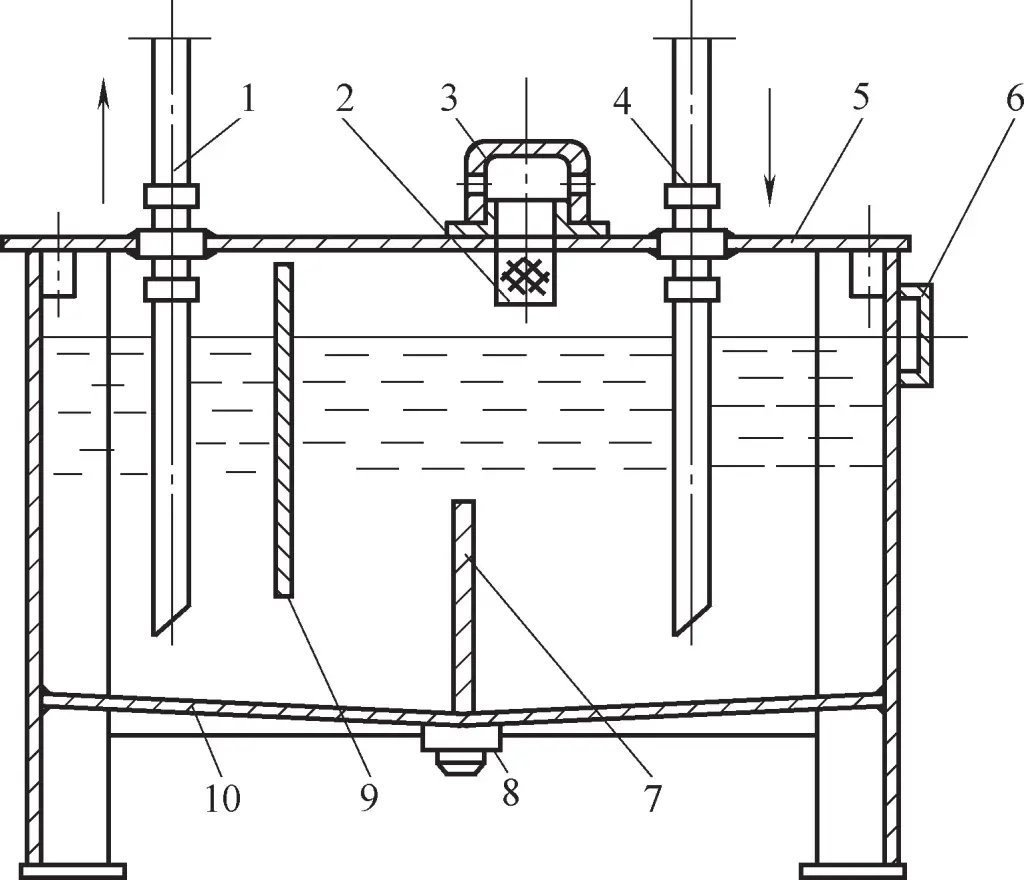

(2) Estructura típica de los depósitos de petróleo

La figura 10 muestra un depósito de aceite separado de estructura abierta. El cuerpo del depósito está generalmente soldado a partir de chapas de acero de 2,5-4 mm de espesor, con un revestimiento resistente al aceite en la superficie. Hay dos deflectores 7 y 9 en el centro del depósito para separar la tubería de aspiración de la bomba hidráulica 1 de la tubería de retorno 4, bloqueando los sedimentos y la espuma producidos por la tubería de retorno. La placa de montaje 5 en la parte superior del tanque está hecha de una placa de acero más gruesa para instalar el motor eléctrico, la bomba hidráulica, el bloque integrado y otros componentes.

1-Tubo de aspiración

2-Pantalla de filtro

3-Cubierta

4-Tubo de retorno

5-Placa de montaje

Indicador de 6 niveles

7-Deflector inferior

8-Válvula de drenaje

9-Deflector superior

Cuerpo de 10 tanques

La placa de montaje está equipada con una rejilla filtrante 2 y una cubierta antipolvo 3 para filtrar durante el llenado de aceite y evitar que caigan objetos extraños en el depósito. La cubierta antipolvo tiene pequeños orificios laterales para comunicar con la atmósfera. Un indicador de nivel 6 está instalado en el lateral del depósito para mostrar la cantidad de aceite. Una válvula de drenaje 8 está instalada en la parte inferior del depósito para drenar el aceite y los sedimentos durante los cambios de aceite.

2. Diseño del depósito de aceite

Los depósitos de aceite son componentes no estándar, a menudo diseñados según necesidades específicas en situaciones prácticas. A la hora de diseñar depósitos de petróleo, las consideraciones principales son el volumen del depósito, la estructura y la disipación del calor. Debido a las limitaciones de espacio, a continuación sólo se ofrece una breve introducción al enfoque de diseño.

(1) Estimación del volumen del depósito de petróleo

El volumen del depósito de aceite es un parámetro principal que hay que determinar a la hora de diseñar. Un mayor volumen del depósito proporciona una mejor disipación del calor, pero consume más aceite y cuesta más. Un volumen de depósito menor ocupa menos espacio y reduce el coste, pero sus condiciones de disipación del calor son insuficientes.

En el diseño práctico, puede utilizarse una fórmula empírica para determinar inicialmente el volumen del depósito y, a continuación, verificar la disipación de calor del depósito Q₀, calcular la generación de calor del sistema Q₁. Cuando la disipación de calor del depósito es mayor que la generación de calor del sistema hidráulico (Q₂ > Q₃), el volumen del depósito es adecuado; de lo contrario, es necesario aumentar el volumen del depósito o adoptar medidas de refrigeración (consulte los manuales pertinentes para calcular la disipación de calor del depósito y la generación de calor del sistema hidráulico).

La fórmula empírica para estimar el volumen de un depósito de petróleo es la siguiente

V=αq

En la fórmula

- V es el volumen del depósito de aceite (L);

- q es el caudal nominal total de la bomba hidráulica (L/min);

- α es el coeficiente empírico (min), para sistemas de baja presión α=2~4min, para sistemas de media presión α=5~7min, para sistemas de media-alta o alta presión de alta potencia α=6~12min.

(2) Consideraciones sobre el diseño

Después de determinar el volumen, el diseño estructural del tanque de aceite se convierte en la tarea principal para realizar diversas funciones del tanque de aceite. A la hora de diseñar la estructura del depósito de petróleo, deben tenerse en cuenta los siguientes puntos:

1) El cuerpo del depósito debe tener suficiente resistencia y rigidez. Los depósitos de aceite suelen soldarse con chapas de acero de 2,5~4 mm de grosor, y los de mayor tamaño requieren nervios de refuerzo soldados.

2) Debe instalarse un filtro de malla de 100-200 mesh en la tubería de aspiración de la bomba, con una distancia no inferior a 20 mm entre el filtro y el fondo del depósito. El filtro no debe quedar expuesto por encima de la superficie del aceite para evitar que la bomba aspire aire y provoque ruido. El tubo de retorno de aceite del sistema debe introducirse por debajo de la superficie del aceite para evitar salpicaduras y la formación de burbujas.

3) La tubería de aspiración y la de retorno deben estar separadas, con la mayor distancia posible entre ellas. Se deben utilizar varios deflectores para separarlos, aumentando la distancia de circulación del aceite, permitiendo que los contaminantes y las burbujas del aceite se asienten o separen completamente. La altura de los deflectores suele ser 3/4 de la altura de la superficie del aceite.

4) Sellado anticontaminación. Para evitar la contaminación del aceite, deben añadirse juntas de sellado en todas las conexiones de la placa de cubierta y las ventanas, y anillos de sellado en todos los orificios por donde pasan los tubos de aceite.

5) El fondo del depósito de aceite debe tener una pendiente, y debe haber una cierta distancia entre el fondo del depósito y el suelo. Debe instalarse un tapón de vaciado de aceite en el punto más bajo del fondo del depósito.

6) La superficie interior del depósito de aceite debe recibir un tratamiento especial. Para evitar que el revestimiento de la pared interior del depósito de aceite se desprenda, la pared interior de los depósitos de aceite nuevos debe granallarse, lavarse con ácido y limpiarse la superficie, y después recubrirse con una capa de película de plástico o barniz resistente al aceite compatible con el fluido de trabajo.

IV. Intercambiadores de calor

Cuando el sistema hidráulico está en funcionamiento, la temperatura del aceite hidráulico debe mantenerse entre 15-65°C. Si la temperatura del aceite es demasiado alta, el aceite se deteriorará rápidamente y su viscosidad disminuirá, reduciendo la eficacia del sistema. Si la temperatura del aceite es demasiado baja, la fluidez del aceite empeorará, aumentando la pérdida de presión del sistema y reduciendo la capacidad de autocebado de la bomba. Por lo tanto, mantener la temperatura adecuada del aceite es una condición necesaria para el funcionamiento normal del sistema hidráulico.

Debido a limitaciones como la carga del vehículo, a veces la regulación natural del propio depósito de aceite no puede cumplir los requisitos de temperatura del aceite, y se necesitan instalaciones externas para cumplir los requisitos de temperatura del aceite del equipo. Los intercambiadores de calor son las instalaciones de control de temperatura más utilizadas. Los intercambiadores de calor se dividen en dos categorías: enfriadores y calentadores.

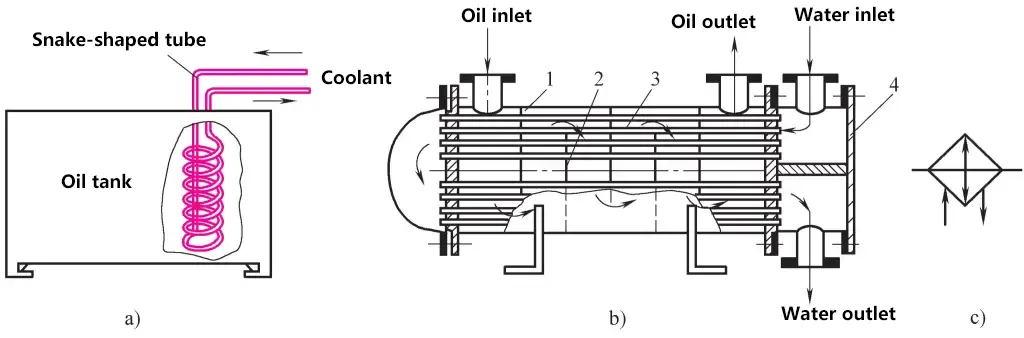

1. Enfriadores

Los refrigeradores pueden clasificarse en refrigerados por agua, refrigerados por aire, refrigerados por amoníaco y otras formas basadas en el método de refrigeración. Entre ellos, los más comunes son los refrigerados por agua y por aire.

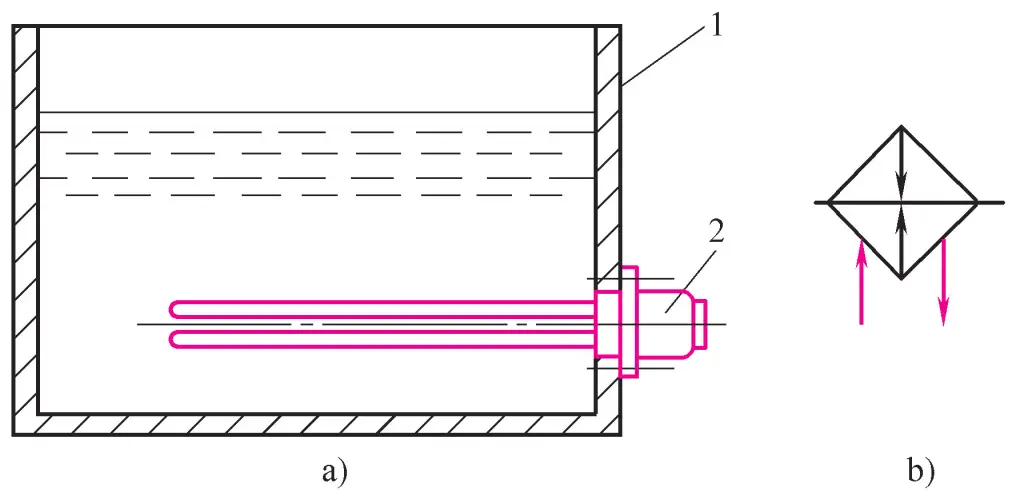

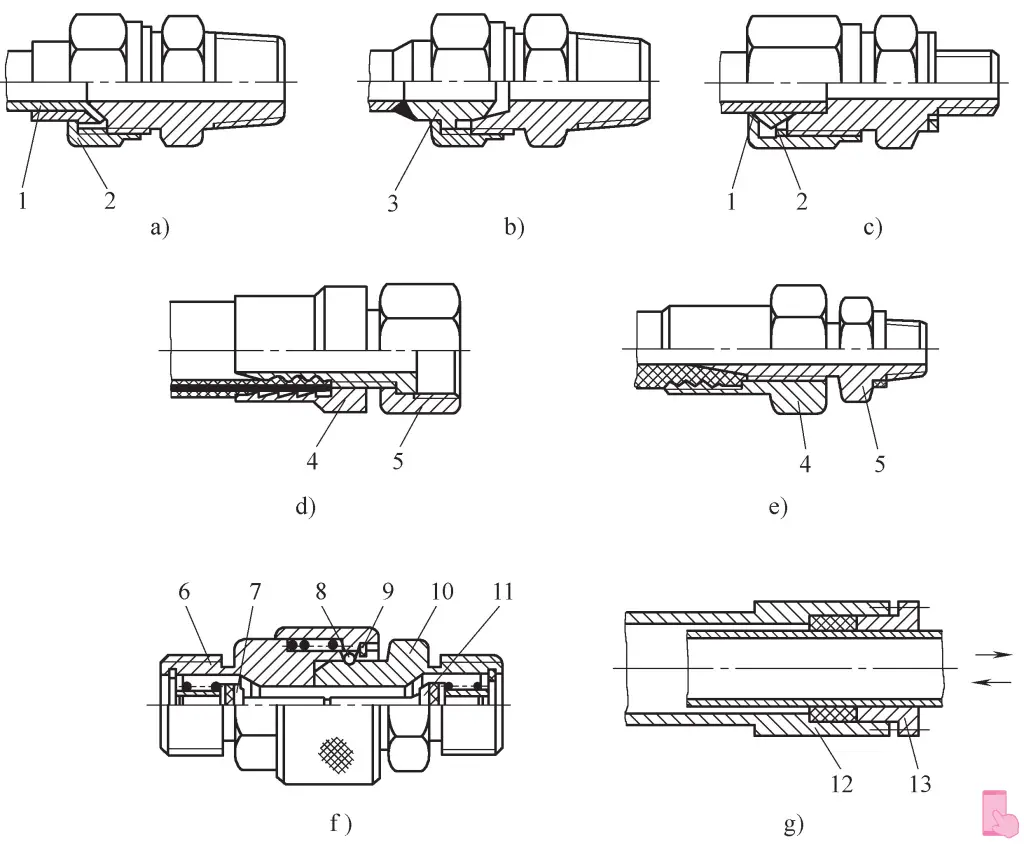

La figura 11a muestra un enfriador de agua de tubo serpentín de uso común, en el que el tubo serpentín se instala dentro del depósito de aceite, y el agua de refrigeración fluye a través del tubo para eliminar el calor generado en el aceite. Este tipo de refrigerador tiene una estructura sencilla y un coste bajo, pero su eficiencia de intercambio de calor es baja y el consumo de agua es elevado.

a) Tipo tubo serpentina

b) Tipo carcasa y tubo

c) Símbolo gráfico

1-Cáscara

2-Bafle

3-Tubo de cobre refrigerante

4-Compartimento derecho de la carcasa

La figura 11b muestra un refrigerador de carcasa y tubos utilizado habitualmente en grandes equipos, que consta de una carcasa 1, tubos de cobre de refrigeración 3 y deflectores 2. El aceite hidráulico entra por el orificio de aceite izquierdo de la carcasa 1, pasa a través de múltiples tubos de cobre de refrigeración 3 y deflectores para su refrigeración, y sale por el orificio derecho de la carcasa.

El agua de refrigeración entra por la entrada superior del compartimento derecho 4 de la carcasa, luego fluye por los tubos de cobre de refrigeración superiores 3 hasta la tapa del extremo izquierdo de la carcasa, y después por los tubos de cobre de refrigeración inferiores 3, saliendo por la salida inferior del compartimento derecho 4 de la carcasa. Debido al efecto de múltiples tubos de cobre de refrigeración y deflectores, este tipo de enfriador tiene una alta eficiencia de intercambio de calor, pero es de gran tamaño y caro.

La figura 11c muestra el símbolo gráfico de los radiadores. Los radiadores refrigerados por aire se utilizan más comúnmente en equipos hidráulicos de vehículos móviles. Los refrigeradores refrigerados por aire pueden ser de tipo tubo o de tipo aleta (pared tubular de una sola capa), que son de menor tamaño pero tienen una menor eficiencia de refrigeración en comparación con los tipos refrigerados por agua.

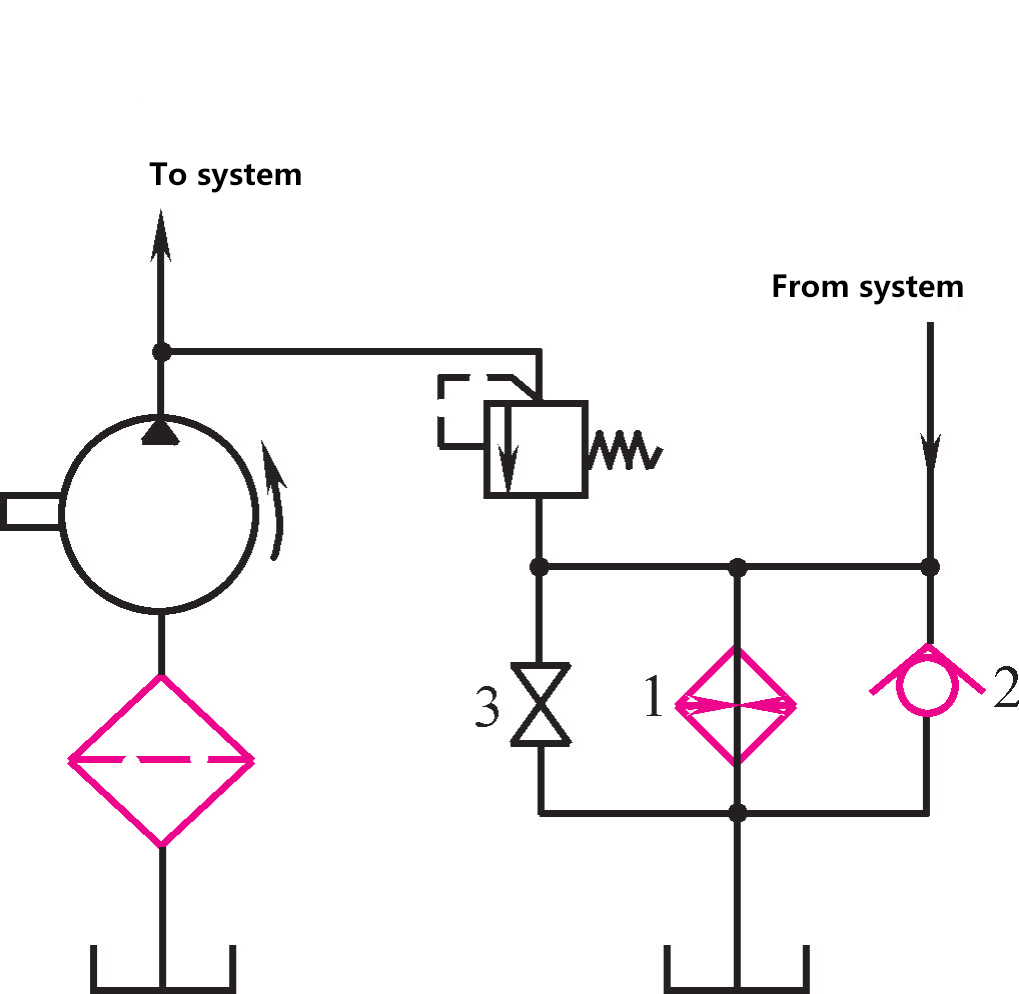

Los refrigeradores se instalan generalmente en la línea de aceite de retorno del sistema hidráulico o en la línea de rebose de la válvula de alivio. Como se muestra en la figura 12, el aceite hidráulico que sale de la bomba entra directamente en el sistema, mientras que el aceite de retorno calentado y el aceite que rebosa de la válvula de alivio son enfriados juntos por el enfriador 1 antes de volver al depósito de aceite. La válvula de retención 2 se utiliza para proteger el enfriador, y la válvula de cierre 3 se abre cuando no se necesita el enfriador para proporcionar un paso para el flujo de fluido.

1 Enfriador

2-Válvula de retención

3-Válvula de cierre

2. Calentador

Los calentadores utilizados en los sistemas hidráulicos suelen adoptar métodos de calentamiento eléctrico. Los calentadores eléctricos tienen una estructura sencilla, un control cómodo, pueden ajustar la temperatura deseada y tienen pequeños errores de control de la temperatura.

Sin embargo, el tubo de calefacción del calentador eléctrico está en contacto directo con el aceite hidráulico, lo que puede causar fácilmente una temperatura desigual del aceite en el tanque y, a veces, acelerar el agrietamiento del aceite. Por lo tanto, se pueden instalar varios calentadores, y el control del calentador no debe ajustarse demasiado alto. Como se muestra en la Figura 13a, el calentador 2 se instala en la pared del tanque de aceite y se conecta con una brida. La figura 13b muestra el símbolo gráfico del calentador.

1-Tanque de aceite

2 calentadores

V. Conectores

Los tubos de aceite y los accesorios para tubos se denominan conectores, cuya función es conectar componentes hidráulicos dispersos para formar un sistema hidráulico completo. El rendimiento y la estructura de los conectores afectan directamente al estado de funcionamiento del sistema hidráulico. A continuación, presentamos las estructuras de los conectores hidráulicos más utilizados como referencia a la hora de diseñar dispositivos hidráulicos y seleccionar conectores.

1. Tubos de aceite

(1) Tipos de tuberías de aceite

En los sistemas hidráulicos, hay muchos tipos de tubos de aceite utilizados, incluyendo tubos de acero, tubos de cobre, tubos de nylon, tubos de plástico, mangueras de goma, etc. A la hora de seleccionarlos, deben tenerse en cuenta factores como la presión alta y baja del sistema hidráulico, la posición de instalación de los componentes hidráulicos y el entorno de trabajo del equipo hidráulico.

1) Tubos de acero

Se dividen en tubos de acero sin soldadura y tubos de acero soldados. Los primeros se utilizan generalmente en sistemas de alta presión, mientras que los segundos se emplean en sistemas de media y baja presión. Las características de los tubos de acero son: gran capacidad de soportar presión, bajo precio, alta resistencia, buena rigidez, pero difíciles de montar y doblar. Actualmente, los tubos de acero son los más utilizados en diversos equipos hidráulicos.

2) Tuberías de cobre

Los tubos de cobre se dividen en tubos de latón y tubos de cobre puro, siendo los tubos de cobre puro los más utilizados. Los tubos de cobre tienen ventajas como la facilidad de montaje y doblado, pero también tienen desventajas como la baja resistencia, la escasa resistencia a las vibraciones, el elevado precio del material y la fácil oxidación del aceite hidráulico. Generalmente se utilizan en lugares de difícil montaje dentro de dispositivos hidráulicos o en sistemas de media y baja presión con presiones entre 0,5~10MPa.

3) Tubos de nailon

Se trata de un nuevo tipo de material para tuberías translúcido de color blanco lechoso, con capacidades de soporte de presión de 2,5MPa y 8MPa. Los tubos de nailon tienen características como un precio bajo y un curvado cómodo, pero su vida útil es más corta. Suelen utilizarse en sistemas de baja presión para sustituir a los tubos de cobre.

4) Tuberías de plástico

Las tuberías de plástico son baratas y fáciles de instalar, pero tienen poca capacidad para soportar presión y son propensas al envejecimiento. Actualmente, sólo se utilizan para tuberías de fugas y conductos de aceite de retorno.

5) Mangueras de goma

Estos tubos de aceite vienen en tipos de alta presión y baja presión. Las mangueras de alta presión están hechas de caucho resistente al aceite con capas trenzadas de alambre de acero; cuantas más capas de alambre de acero, mayor es la resistencia a la presión de la tubería de aceite. Las mangueras de baja presión tienen capas trenzadas de lona o hilo de algodón. Las mangueras de goma se utilizan para conectar componentes hidráulicos con movimiento relativo.

(2) Cálculo de los tubos de aceite

El cálculo de las tuberías de petróleo consiste principalmente en determinar el diámetro interior y el grosor de la pared de la tubería.

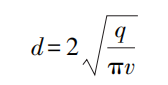

La fórmula de cálculo del diámetro interior de los conductos de aceite es la siguiente

Dónde

- q es el caudal que circula por la tubería de aceite;

- v es la velocidad de flujo recomendada en la tubería, con 0,5~1,5m/s para las tuberías de aspiración;

- 2,5~5m/s para tuberías de presión, y 1,5~2,5m/s para tuberías de retorno.

La fórmula de cálculo del grosor de la pared del tubo es

Dónde

- p es la presión interna de la tubería;

- [σ] es la tensión admisible del material de la tubería, [σ]=Rm/n, donde R m es la resistencia a la tracción del material de la tubería, y n es el factor de seguridad.

Para tubos de acero

- Cuando p<7MPa, tomar n=8;

- Cuando p≤17,5MPa, toma n=6;

- Cuando p>17,5MPa, toma n=4.

2. Accesorios para tuberías

Los accesorios de tubería son conectores desmontables que conectan tuberías con componentes hidráulicos o placas de válvulas. Los accesorios de tubería deben cumplir requisitos como facilidad de montaje y desmontaje, buena estanqueidad, conexión firme, dimensiones totales reducidas, baja caída de presión y buena fabricabilidad.

Hay muchos tipos de accesorios de tubería de uso común. Según el paso, los hay rectos, en ángulo, en T y en cruz; según el método de conexión al cuerpo de la válvula o a la placa de la válvula, los hay roscados y con bridas; según el método de conexión entre la tubería y el accesorio, los hay abocardados, soldados, con casquillo, engarzados y de conexión rápida. A continuación sólo se presenta esta última clasificación.

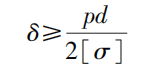

(1) Accesorios de tubería abocardados

La figura 14a muestra un racor acampanado, que utiliza la acción de sujeción del manguito para el sellado. Este tipo de racor tiene una estructura sencilla y es adecuado para conectar tubos de cobre, tubos de acero de pared delgada, tubos de nailon y tubos de plástico.

a) Racor acampanado

b) Racor soldado

c) Racor con casquillo

d) Racor engarzado

e) Racor desmontable

f) Racor de conexión rápida

g) Racor telescópico

1 Tubo

2-Ferrule

Núcleo interior 3-Fitting

4-Manguito exterior de ajuste

5-Núcleo de ajuste

6 tomas

7, 11-Tapón de tubo

8-Bola de acero

Abrazadera 9

10 boquillas

12-Tubo exterior

13-Tubo interior

(2) Accesorios de tubería soldados

La figura 14b muestra un accesorio de tubería soldado, en el que la tubería de aceite está soldada al núcleo interior 3 del accesorio. La superficie esférica del núcleo interior está firmemente conectada al orificio cónico del cuerpo del accesorio, lo que proporciona un buen sellado, una estructura sencilla y una alta resistencia a la presión. La desventaja es que la soldadura es relativamente problemática. Es adecuado para conectar tuberías de acero de pared gruesa de alta presión.

(3) Accesorios de tubería tipo casquillo

La figura 14c muestra un accesorio de tubería tipo virola, que utiliza una virola 2 altamente elástica para sujetar la tubería de aceite 1 para su sellado. Se caracteriza por su estructura sencilla y fácil instalación, pero requiere una gran precisión dimensional de la pared exterior del tubo de aceite. Los accesorios de tubería tipo férula son adecuados para conectar tubos de acero sin soldadura estirados en frío de alta presión.

(4) Accesorios de tubería prensados

La figura 14d muestra un racor engarzado, que consta de un manguito exterior 4 y un núcleo interior 5. Este racor es adecuado para conexiones de mangueras flexibles.

(5) Accesorios de tubería desmontables

La figura 14e muestra un racor desmontable. El manguito exterior 4 y el núcleo interior 5 de este racor son hexagonales, lo que facilita el desmontaje frecuente de mangueras flexibles. Es adecuado para conectar mangueras flexibles de alta presión y pequeño diámetro.

(6) Enchufes rápidos

La figura 14f muestra un acoplamiento de conexión rápida, que facilita el montaje y desmontaje rápido de las tuberías de aceite.

El principio es el siguiente: Cuando el collarín 9 se desplaza hacia la izquierda, las bolas de acero 8 se retraen hacia fuera de la ranura del inserto 10, liberando el inserto, que entonces puede extraerse rápidamente de la toma 6. En este momento, los tapones de tubería 7 y 11 cierran las dos aberturas de tubería bajo sus respectivas fuerzas de resorte, impidiendo la fuga de aceite de las tuberías. Este tipo de racor es adecuado para conexiones de mangueras flexibles que requieren un desmontaje frecuente.

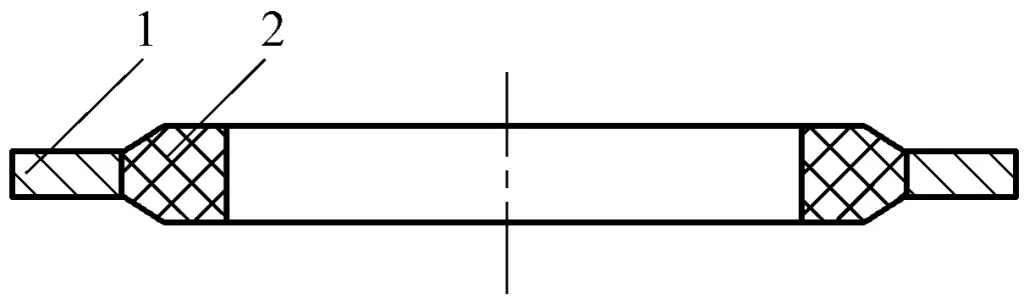

(7) Accesorios de tubería telescópicos

La figura 14g muestra un racor telescópico, que consta de un tubo interior 13 y un tubo exterior 12. El tubo interior puede deslizarse libremente dentro del tubo exterior y está sellado con juntas tóricas. El tubo interior puede deslizarse libremente dentro del tubo exterior y está sellado con juntas tóricas. El diámetro exterior del tubo interior debe mecanizarse con precisión. Este tipo de racor es adecuado para conectar tuberías con movimiento relativo entre las piezas de conexión.

VI. Dispositivos de sellado

El sellado es uno de los medios eficaces para resolver los problemas de fugas en los sistemas hidráulicos. Cuando el sellado de un sistema hidráulico es deficiente, puede provocar fugas externas, contaminando el medio ambiente; también puede permitir la entrada de aire en el sistema hidráulico, afectando al rendimiento de las bombas hidráulicas y al buen funcionamiento de los actuadores hidráulicos. Cuando las fugas internas son graves, pueden provocar un rendimiento volumétrico excesivamente bajo y un aumento elevado de la temperatura del aceite, provocando el mal funcionamiento del sistema.

1. Requisitos de los dispositivos de estanquidad

- Deben tener un buen rendimiento de estanquidad dentro de la presión de trabajo y un determinado intervalo de temperatura, y mejorar automáticamente el rendimiento de estanquidad al aumentar la presión.

- La fuerza de fricción entre el dispositivo de sellado y las piezas móviles debe ser pequeña, y el coeficiente de fricción debe ser estable.

- Fuerte resistencia a la corrosión, no propenso al envejecimiento, larga vida útil, buena resistencia al desgaste y capacidad de autocompensación hasta cierto punto tras el desgaste.

- Estructura sencilla, fácil de usar y mantener, y bajo coste.

2. Tipos y características de los dispositivos de estanqueidad

Las juntas pueden dividirse en juntas sin contacto y juntas de contacto en función de sus principios de funcionamiento. Las primeras se refieren principalmente a las juntas de holgura, mientras que las segundas se refieren a las juntas de elementos de estanquidad.

(1) Juntas de holgura

Las juntas de holgura consiguen la estanquidad a través de pequeños espacios entre las superficies de contacto de piezas relativamente móviles. Las juntas de holgura se utilizan normalmente en pares cilíndricos de émbolos, pistones o válvulas.

Las válvulas hidráulicas que utilizan juntas de holgura tienen varias ranuras de equilibrado de la presión espaciadas por igual en la superficie exterior del carrete de la válvula. Su función principal es distribuir uniformemente la presión radial, reducir la fuerza de bloqueo hidráulico y mejorar el centrado del carrete de la válvula en el orificio, reduciendo así las fugas al minimizar la holgura.

Además, la resistencia formada por las ranuras de equilibrado de la presión también contribuye a reducir las fugas. Las ranuras de equilibrado de la presión suelen tener una anchura de 0,3-0,5 mm y una profundidad de 0,5-1,0 mm. La holgura de ajuste entre las superficies cilíndricas está relacionada con el tamaño del diámetro. En el caso de las bobinas y los orificios de las válvulas, suele ser de 0,005-0,017 mm.

La ventaja de este tipo de junta es la baja fricción, mientras que la desventaja es que no puede compensar automáticamente el desgaste. Se utiliza principalmente entre superficies cilíndricas con diámetros más pequeños, como entre émbolos y cilindros en bombas hidráulicas, y entre carretes de válvulas y orificios de válvulas en válvulas de corredera.

(2) juntas tóricas

Las juntas tóricas suelen ser de caucho resistente al aceite con sección circular. Tienen un excelente rendimiento de estanquidad, ya que tanto las caras interiores y exteriores como las caras de los extremos proporcionan una acción de estanquidad. Tienen estructuras compactas, baja fricción para las piezas móviles, fácil fabricación y montaje, bajo coste y pueden utilizarse tanto para altas como para bajas presiones. Estas características han propiciado su uso generalizado en sistemas hidráulicos.

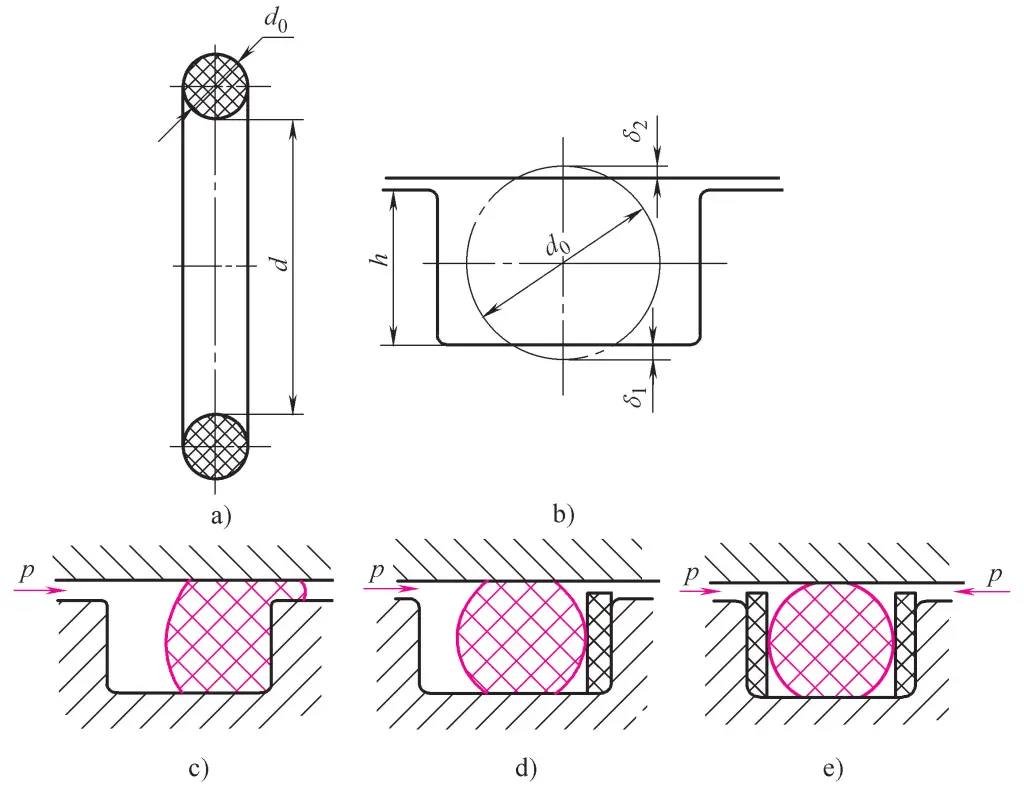

En la figura 15 se muestran la estructura y las condiciones de trabajo de las juntas tóricas. La figura 15a muestra la sección transversal externa de una junta tórica; la figura 15b muestra la situación cuando se instala en una ranura de estanquidad, donde δ 1 y δ 2 son las cantidades de precompresión tras la instalación de la junta tórica, normalmente expresadas como tasa de compresión W, a saber

W=[(d0-h)/d0]×100%

En el caso de las juntas fijas, las juntas de movimiento alternativo y las juntas de movimiento rotativo, los índices de compresión deben alcanzar 15%-20%, 10%-20% y 5%-10%, respectivamente, para lograr efectos de estanquidad satisfactorios.

a) Sección exterior

b) Situación cuando se instala en la ranura de sellado

c)~e) Métodos de instalación

Cuando la presión de trabajo del aceite hidráulico supera los 10 MPa, las juntas tóricas pueden dañarse fácilmente al ser comprimidas en el hueco durante el movimiento alternativo (Figura 15c). Para evitarlo, deben instalarse a sus lados anillos de refuerzo de PTFE de 1,2-1,5 mm de grosor. Para la fuerza unidireccional, se instala un anillo de respaldo en el lado opuesto de la fuerza; para la fuerza bidireccional, se instalan anillos de respaldo en ambos lados (Figuras 15d, e).

Las ranuras de instalación de las juntas tóricas, además de rectangulares, también pueden tener forma de V, cola de milano, semicircular, triangular, etc. En aplicaciones prácticas, deben consultarse los manuales y normas nacionales pertinentes.

(3) Juntas labiales

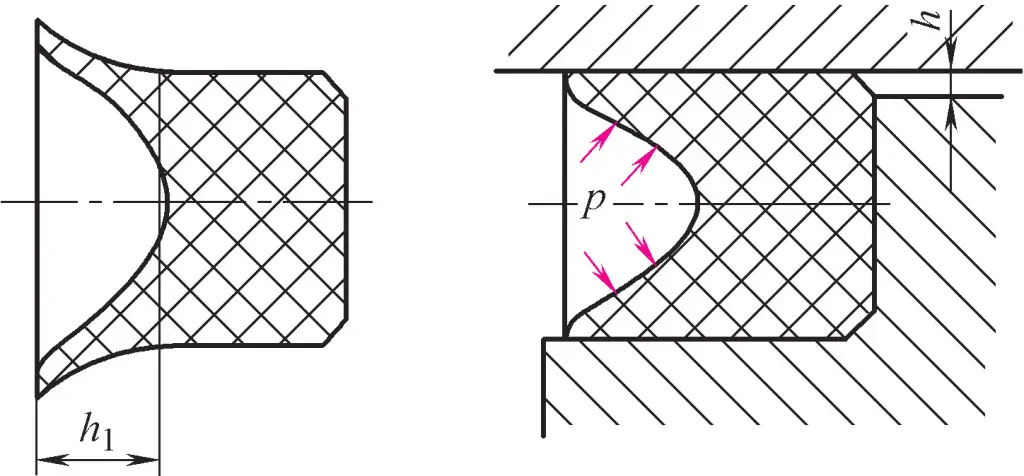

Las juntas de labio pueden clasificarse en forma de Y, V, U, L, etc., en función de la forma de su sección transversal. Su principio de funcionamiento se muestra en la figura 16. La presión hidráulica empuja los dos bordes del labio de la junta contra las superficies de las dos partes que forman el hueco.

La característica de esta acción de sellado es que puede ajustar automáticamente el rendimiento de sellado en función de los cambios en la presión de trabajo. Cuanto mayor es la presión, más se aprietan los bordes del labio, con lo que se consigue una mejor estanqueidad; cuando la presión disminuye, también disminuye la estanqueidad de los bordes del labio, con lo que se reduce la resistencia a la fricción y el consumo de energía. Además, puede compensar automáticamente el desgaste de los bordes del labio.

En la actualidad, las juntas pequeñas en forma de Y se utilizan ampliamente en cilindros hidráulicos, principalmente para sellar pistones y vástagos de pistón. La figura 17a muestra una junta de eje y la figura 17b una junta de orificio. La característica de estas juntas pequeñas en forma de Y es que la relación entre la anchura de la sección transversal y la altura es grande, lo que aumenta la anchura del soporte inferior, que puede evitar que la junta se voltee o se retuerza debido a las fuerzas de fricción.

a) Para ejes

b) Para taladros

Las juntas en V se utilizan a menudo para el sellado de ejes en situaciones de alta presión y ultra alta presión (presiones superiores a 25 MPa). Las juntas en V se fabrican prensando múltiples capas de tejido revestido, y su forma se muestra en la figura 18.

Las juntas en forma de V suelen constar de un anillo de presión, un anillo de estanquidad y un anillo de soporte apilados, lo que puede garantizar un buen rendimiento de estanquidad. Cuando la presión es aún mayor, puede aumentarse el número de anillos de estanquidad intermedios. Estas juntas requieren un apriete previo durante la instalación, lo que se traduce en una mayor resistencia a la fricción.

Al instalar los retenes de labio, la abertura del labio debe mirar hacia el aceite hidráulico, permitiendo que los dos labios se abran y presionen contra las superficies de los componentes.

(4) Dispositivos de sellado combinados

Con el avance de la tecnología y la mejora del rendimiento de los dispositivos, los sistemas hidráulicos tienen requisitos de estanquidad cada vez más exigentes. Los anillos de estanquidad ordinarios por sí solos ya no pueden satisfacer las necesidades adecuadamente. Por lo tanto, se han investigado y desarrollado dispositivos de estanquidad combinados compuestos por dos o más componentes, incluidos los anillos de estanquidad.

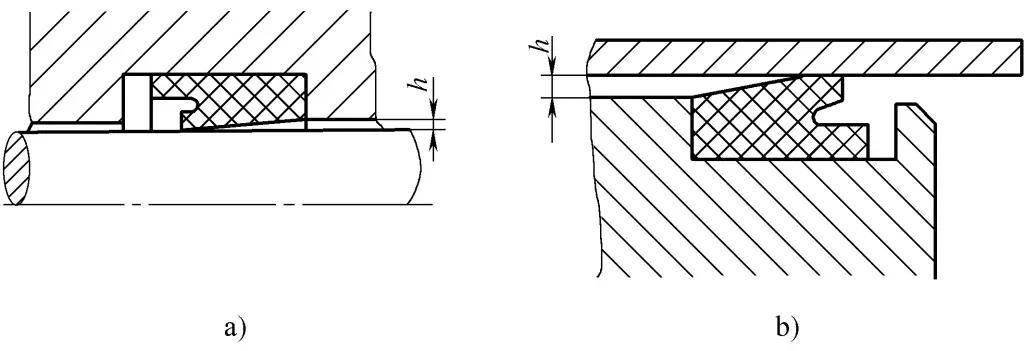

En la figura 19a se muestra un dispositivo de estanquidad combinado compuesto por una junta tórica y un anillo deslizante de plástico de politetrafluoroetileno (PTFE) de sección rectangular.

El anillo deslizante 2 se ajusta firmemente contra la superficie de sellado, mientras que la junta tórica 1 proporciona precarga elástica al anillo deslizante. Forma un sello cuando la presión del medio es cero. Dado que el espacio de sellado depende del anillo deslizante, no de la junta tórica, la resistencia a la fricción es pequeña y estable, y puede utilizarse para presiones elevadas de hasta 40 MPa.

Para el sellado de movimiento alternativo, la velocidad puede alcanzar los 15 m/s; para el sellado de movimiento alternativo oscilante y en espiral, la velocidad puede alcanzar los 5 m/s. La desventaja de la junta combinada de anillo deslizante rectangular es que tiene una resistencia ligeramente pobre a la inclinación y es propensa a las fugas cuando trabaja en condiciones alternas de alta y baja presión.

La figura 19b muestra un dispositivo de estanquidad combinado para ejes compuesto por un anillo de soporte 4 y una junta tórica 1. Dado que existe un sellado en línea entre el anillo de soporte y la parte sellada 3, su principio de funcionamiento es similar al de un retén labial. El anillo de soporte está hecho de un material sintético especialmente tratado con excelentes propiedades de resistencia al desgaste, baja fricción y retención de la forma. La presión de trabajo puede alcanzar 80MPa.

1 junta tórica

2-Anillo deslizante

3-Pieza sellada

4-Anillo de soporte

El dispositivo de sellado combinado utiliza plenamente las ventajas tanto de los anillos de sellado de caucho como de los anillos deslizantes (anillos de soporte). No sólo funciona de forma fiable con baja fricción y buena estabilidad, sino que también aumenta la vida útil casi cien veces en comparación con las juntas de goma ordinarias, encontrando una amplia aplicación en ingeniería.

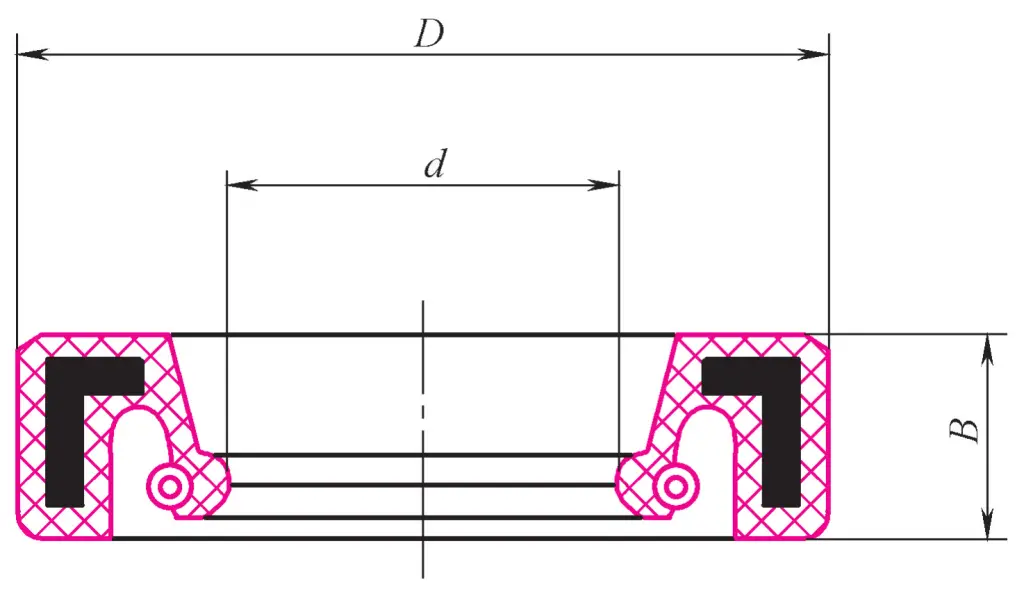

(5) Dispositivo de sellado para ejes giratorios

Existen muchas formas de dispositivos de estanquidad para ejes giratorios. La figura 20 muestra un anillo obturador de caucho resistente al aceite para ejes giratorios. Tiene un esqueleto de hierro circular en ángulo recto que soporta su interior, y un muelle en espiral aprieta el borde interior alrededor del eje para lograr el sellado.

Este tipo de anillo de sellado se utiliza principalmente para sellar los ejes extendidos de bombas hidráulicas, motores hidráulicos y cilindros hidráulicos rotativos para evitar fugas de aceite al exterior de la carcasa. Su presión de trabajo no suele superar los 0,1MPa, con una velocidad lineal máxima permitida de 4-8m/s, y debe trabajar en condiciones lubricadas.

3. Nuevos tipos de elementos de estanquidad

Con el desarrollo de la industria de materiales y la mejora y el desarrollo de la teoría de la estanquidad, en los últimos años se han investigado y desarrollado muchos tipos nuevos de elementos de estanquidad tanto a nivel nacional como internacional. Estos elementos de estanquidad no sólo han mejorado significativamente en términos de rendimiento físico, químico y de estanquidad, sino que también han experimentado cambios sustanciales en su estructura. Sus funciones también han evolucionado, pasando de ser de tipo único a ser de tipo combinado. A continuación se presentan ocho tipos de nuevos elementos de estanquidad.

(1) Elemento de estanqueidad en forma de estrella

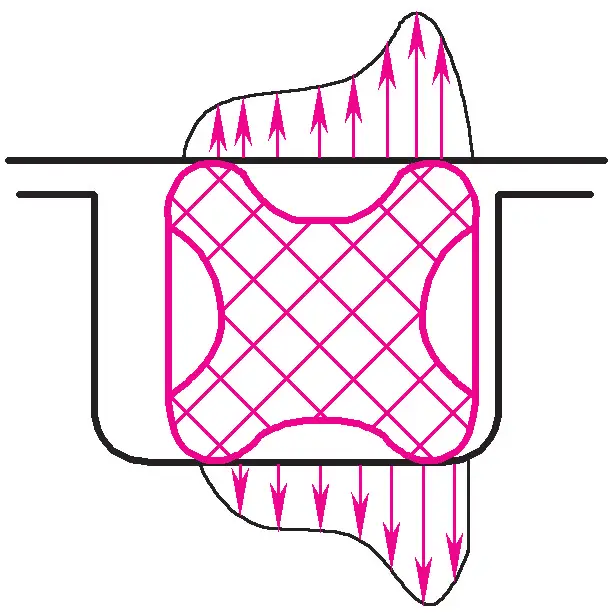

La figura 21 muestra un elemento de sellado en forma de estrella, también conocido como elemento de sellado en forma de X, adecuado para el sellado bidireccional de actuadores hidráulicos y neumáticos. El elemento de estanquidad en forma de estrella consigue la estanquidad mediante la fuerza de precompresión y la presión del fluido.

El elemento de estanquidad en forma de estrella es adecuado para aplicaciones de estanquidad de movimiento lineal y rotativo y de estanquidad estática con presiones no superiores a 40 MPa, temperaturas comprendidas entre -60 y 200 °C y velocidades de funcionamiento no superiores a 0,5 m/s.

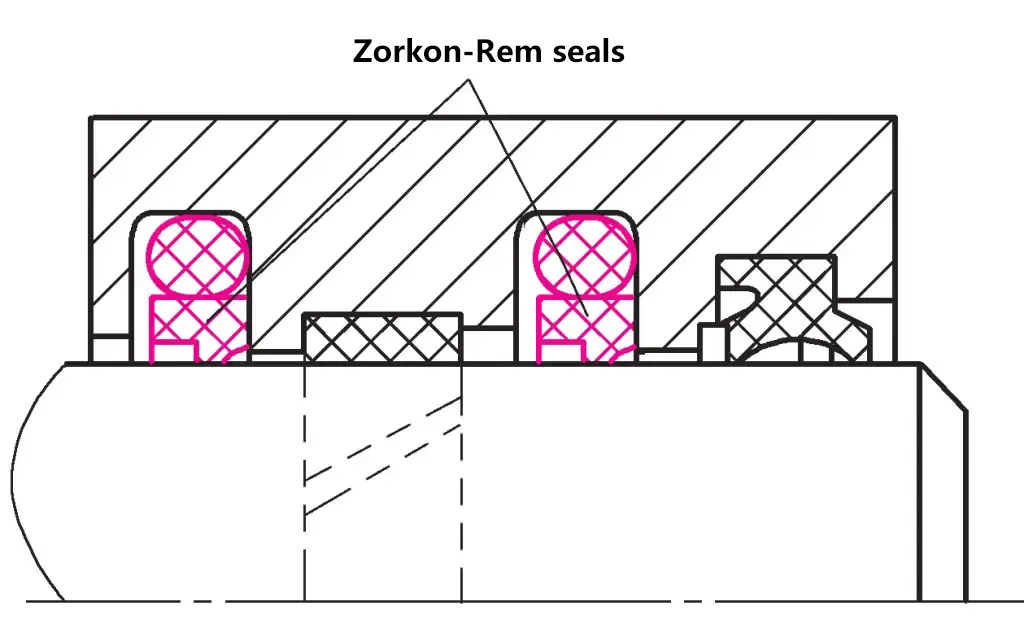

(2) Elemento de estanquidad Zurcon-Rimlip

El elemento de estanquidad Zurcon-Rimlip es un tipo de estanquidad unidireccional que debe utilizarse por pares para conseguir una estanquidad bidireccional. El elemento de estanquidad Zurcon-Rimlip es adecuado para la estanquidad dinámica entre ejes y orificios con movimiento alternativo lineal, presiones inferiores a 25MPa, temperaturas comprendidas entre -30 y 100°C, y velocidades de funcionamiento no superiores a 5m/s, como se muestra en la figura 22.

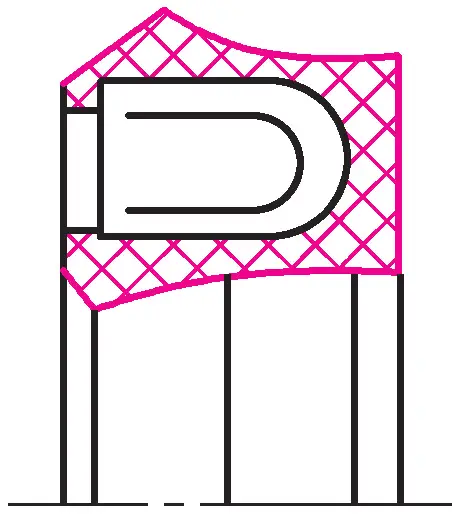

(3) Elemento de estanquidad Turcon-Variseal

El elemento de estanquidad Turcon-Variseal consigue la estanquidad mediante la acción combinada de su propio muelle, la fuerza de precarga y la presión hidráulica. Consta de un aro Turcon en forma de U y un muelle de fuerza de acero inoxidable en forma de dedo, como se muestra en la figura 23. Las características de este elemento de estanquidad son baja fricción y buena resistencia al desgaste.

El elemento de estanquidad Zurcon-Rimlip es adecuado para la estanquidad dinámica entre ejes y orificios con movimiento alternativo lineal, presiones no superiores a 45MPa, temperaturas comprendidas entre -70 y 260°C, y velocidades de funcionamiento inferiores a 15m/s.

(4) Elemento de estanquidad Turcon-Glyd Ring

El elemento de estanquidad Turcon-Glyd Ring utiliza la elasticidad de una junta tórica para aplicar presión al elemento de estanquidad para sellar, como se muestra en la figura 24. Las características de este elemento de estanquidad incluyen baja fricción, baja resistencia al arranque, buena resistencia al desgaste y ausencia de fenómeno de extrusión.

1 cilindro

2-Turcon-Glyd Junta anular

Anillo 3-O

4 pistones

Las juntas de anillo Turcon-Glyd son adecuadas para la estanquidad entre pistones y cilindros en movimientos alternativos lineales con presiones inferiores a 80MPa, temperaturas de -54 a 200°C y velocidades de funcionamiento inferiores a 15m/s.

(5) Anillo Glyd y junta escalonada

Las juntas Glyd y las juntas escalonadas utilizan la elasticidad y la fuerza de precompresión de las juntas tóricas para presionarlas contra la superficie interior del cilindro y la superficie exterior del vástago para estanquizar, como se muestra en la figura 25. Estos dos tipos de juntas son adecuados para la estanquidad dinámica en cilindros hidráulicos con presiones inferiores a 50MPa, temperaturas de -30 a 120°C y velocidades de funcionamiento inferiores a 1m/s.

a) Para pistón

b) Para el vástago

Anillo 1-Glyd

Anillo 2-O

Sellado en 3 pasos

(6) Anillo de cierre metálico Wills

Los anillos de estanqueidad metálicos Wills son anillos metálicos presurizados macizos o huecos fabricados con diversos materiales, principalmente acero, cobre, aleación de níquel, aleación de Monel, etc. La superficie exterior suele estar chapada en cadmio, plata, oro o PTFE.

La figura 26 muestra un anillo hueco Wills Metal Seal Ring, utilizado para el sellado estático de la cara frontal, adecuado para el sellado estático con presiones inferiores a 1000MPa y temperaturas inferiores a 800°C.

(7) Anillo de sellado compuesto

Los anillos de estanqueidad compuestos, también conocidos como juntas compuestas, se fabrican vulcanizando integralmente un anillo metálico 1 y un anillo de caucho 2, tal como se muestra en la figura 27. Se caracterizan por un uso cómodo y un sellado fiable. Son adecuados para el sellado estático entre dos superficies planas con presiones inferiores a 100MPa y temperaturas de -30 a 200°C.

1-Anillo metálico

2-Anillo de goma

(8) Junta de taladro combinada (junta Deutsch)

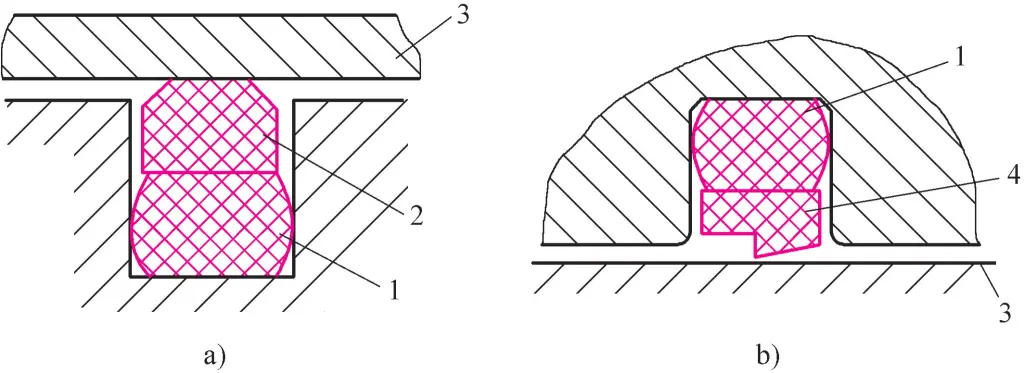

La junta combinada del orificio consta de un anillo de estanquidad elástico 3 (caucho de nitrilo), dos anillos de apoyo 2 (elastómero de poliéster) y dos anillos guía 1 (polioximetileno), formando un conjunto de estanquidad del pistón de cinco piezas, como se muestra en la figura 28.

Se utiliza como junta de pistón bidireccional en cilindros hidráulicos, puede sellar en ambas direcciones y guiar y soportar la fuerza radial del pistón. Tiene un tamaño de instalación compacto y un buen efecto de sellado incluso a bajas presiones. Adecuada para el sellado dinámico en cilindros hidráulicos con presiones inferiores a 40 MPa, temperaturas de -30 a 100 °C y velocidades de funcionamiento inferiores a 0,5 m/s.

1-Anillo guía

2-Anillo de reserva

3-Anillo de estanqueidad elástico