Imagine un material tan versátil que forme la columna vertebral de todo, desde herramientas de corte hasta componentes de alta resistencia. Se trata del acero al carbono SAE AISI 1090, una aleación que combina resistencia y adaptabilidad, lo que lo convierte en un elemento básico en aplicaciones industriales. Pero, ¿qué hace que este tipo de acero sea tan especial? Profundice en su composición química exacta, en la que el carbono y el manganeso desempeñan un papel fundamental, influyendo en sus propiedades mecánicas y soldabilidad. Este artículo le llevará a una profunda inmersión técnica en el mundo del acero al carbono 1090, comparándolo con sus homólogos como el grado 1095, y explorando los procesos de tratamiento térmico recomendados que mejoran su rendimiento. Tanto si desea comprender su microestructura como descubrir sus aplicaciones industriales, el viaje comienza aquí. ¿Está preparado para descubrir los secretos del acero SAE AISI 1090 y su incomparable utilidad?

Composición del material SAE AISI 1090

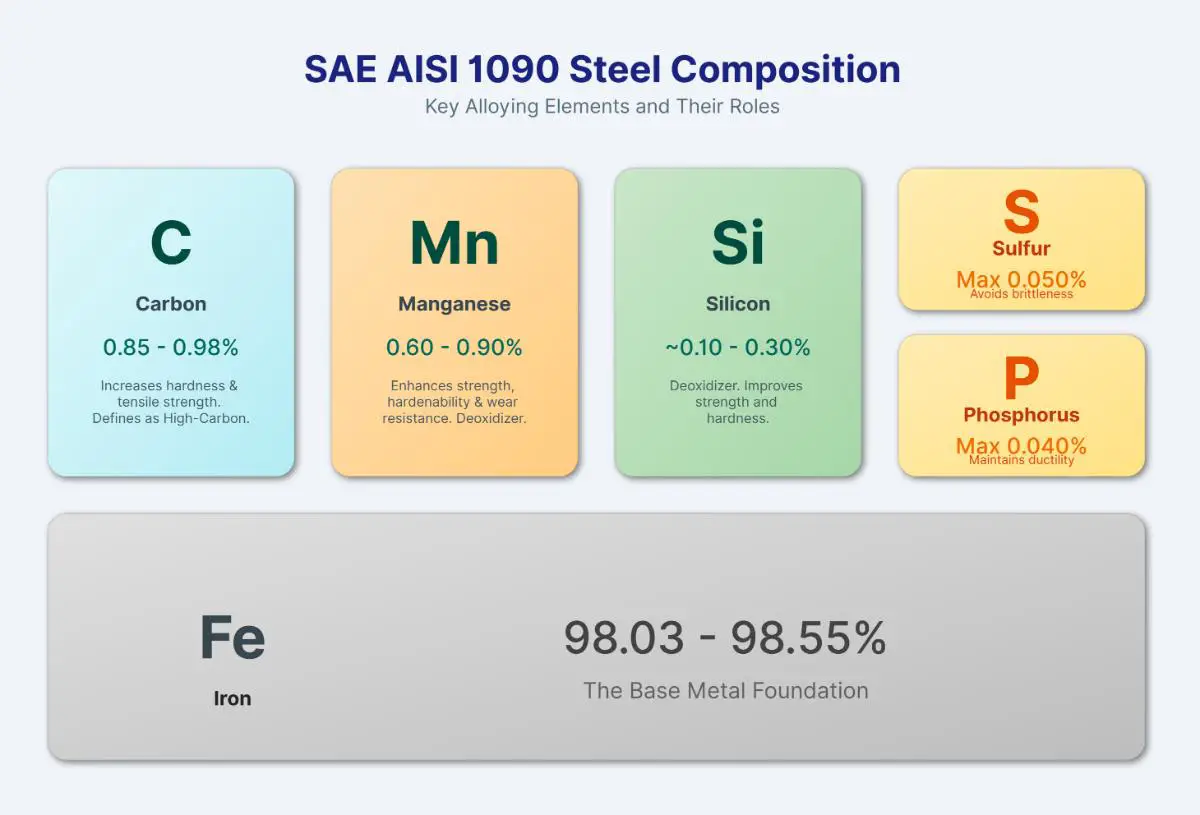

El acero SAE AISI 1090 contiene entre 0,70% y 1,00% de carbono, normalmente entre 0,85% y 0,98%, lo que aumenta enormemente su dureza y resistencia. Los átomos de carbono se integran en la red de hierro, dificultando el movimiento de dislocación y aumentando así la dureza, lo que hace que el acero 1090 sea ideal para aplicaciones que requieren gran resistencia al desgaste y fuerza, como herramientas de corte y muelles. Sin embargo, este alto contenido de carbono reduce la ductilidad y la soldabilidad, por lo que es necesario manipularlo con cuidado durante los procesos de fabricación.

El manganeso, de 0,20% a 0,90%, potencia la capacidad del acero para endurecerse en profundidad durante el tratamiento térmico y ayuda a eliminar impurezas. Este elemento mejora la templabilidad, lo que permite obtener propiedades mecánicas uniformes en secciones más grandes, algo esencial para muchas aplicaciones industriales. Aunque mejora el rendimiento del material, el manganeso también puede aumentar la probabilidad de agrietamiento durante la soldadura, lo que requiere un precalentamiento y un enfriamiento controlado.

El silicio, presente entre 0,10% y 0,30%, elimina principalmente el oxígeno del acero durante la producción, evitando los óxidos nocivos. También contribuye a la resistencia general del acero sin afectar significativamente a su ductilidad, lo que favorece la integridad del material sometido a esfuerzos mecánicos.

Los bajos niveles de fósforo (≤0,040%) y azufre (≤0,050%) ayudan a mantener la ductilidad y tenacidad del acero, evitando la fragilidad y reduciendo los problemas de trabajabilidad a altas temperaturas. Estos elementos se controlan cuidadosamente para garantizar que el acero conserve sus propiedades deseables sin comprometer su rendimiento.

El resto del acero SAE AISI 1090 es principalmente hierro, que forma la matriz fundamental de la aleación. Este equilibrio garantiza que el acero mantenga sus características esenciales, mientras que los elementos añadidos afinan sus propiedades para aplicaciones específicas. Comprender la composición del acero SAE AISI 1090 permite manipular mejor sus propiedades mediante un procesamiento y un tratamiento térmico controlados, lo que lo hace adecuado para una gran variedad de usos exigentes.

Propiedades mecánicas

Resistencia a la tracción

La resistencia a la tracción es una propiedad vital del acero al carbono SAE AISI 1090, que indica la tensión máxima que puede soportar cuando se estira antes de romperse. Esta propiedad está muy influenciada por el contenido de carbono y el tratamiento térmico aplicado al acero. El acero al carbono SAE AISI 1090 suele presentar una resistencia a la tracción de aproximadamente 696 MPa (101.000 psi), lo que lo hace adecuado para aplicaciones que requieren una gran solidez y resistencia al desgaste. La alta resistencia a la tracción garantiza que los componentes fabricados con este acero puedan soportar cargas significativas sin fallar, lo que es esencial para aplicaciones estructurales.

Límite elástico y dureza

El límite elástico es la tensión a la que un material empieza a deformarse plásticamente. Para el acero SAE AISI 1090, el límite elástico es de unos 540 MPa (78.300 psi). Esta propiedad es crucial para comprender el comportamiento del acero bajo carga, ya que indica el punto en el que se produce la deformación permanente. El alto límite elástico del acero 1090 lo hace ideal para aplicaciones en las que es primordial mantener la integridad estructural bajo tensión.

La dureza, medida a menudo utilizando la escala de dureza Brinell, oscila entre 197 y 280 HB para SAE AISI 1090, dependiendo del proceso de tratamiento térmico. Este alto nivel de dureza proporciona una excelente resistencia al desgaste, por lo que el acero es adecuado para herramientas de corte, cuchillas y otras aplicaciones en las que la durabilidad de la superficie es fundamental.

Maquinabilidad

Debido a su alto contenido en carbono, el acero 1090 es más difícil de mecanizar que los aceros con menos carbono. La presencia de carbono aumenta la dureza y la resistencia, pero hace que el material sea más difícil de mecanizar. Para lograr un mecanizado eficaz, se necesitan herramientas y técnicas de corte específicas, como el uso de herramientas de acero rápido o de carburo. Una lubricación y refrigeración adecuadas también son esenciales para evitar el sobrecalentamiento y el desgaste de la herramienta durante el proceso de mecanizado.

Resistencia a la fatiga

La resistencia a la fatiga se refiere al nivel máximo de tensión que el material puede soportar bajo cargas repetidas sin fallar. En el caso del acero SAE AISI 1090, la resistencia a la fatiga oscila entre 320 y 380 MPa. Esta propiedad es importante para componentes sometidos a ciclos repetidos de carga y descarga, como muelles y piezas de automoción. Una elevada resistencia a la fatiga garantiza la longevidad y fiabilidad de estos componentes sometidos a tensiones cíclicas.

Resistencia al cizallamiento

La resistencia al cizallamiento es la capacidad de un material para resistir fuerzas que provocan un fallo por deslizamiento a lo largo de un plano paralelo a la fuerza. El acero SAE AISI 1090 presenta una resistencia al cizallamiento de aproximadamente 470 a 570 MPa, por lo que es capaz de soportar importantes fuerzas de cizallamiento sin fallar. Esta propiedad es crucial para aplicaciones que implican operaciones de corte, punzonado y cizallado.

Módulo elástico

El módulo elástico, también conocido como módulo de Young, mide la rigidez de un material y su resistencia a la deformación elástica. En el caso del acero SAE AISI 1090, el módulo elástico es de unos 190 GPa (27 millones de psi). Este alto módulo indica que el acero puede resistir la deformación bajo carga, lo que lo hace adecuado para aplicaciones estructurales en las que la rigidez es esencial.

Conductividad térmica

La conductividad térmica mide lo bien que un material conduce el calor, y para el acero SAE AISI 1090, es de aproximadamente 49,8 W/m-K. Esta propiedad es importante para los procesos de tratamiento térmico, ya que afecta a cómo se distribuye el calor por el material. Una transferencia de calor eficaz garantiza la uniformidad de las propiedades tras procesos como el temple y el revenido.

Densidad y capacidad calorífica específica

La densidad del acero SAE AISI 1090 es de aproximadamente 7,85 g/cm³ (0,284 lb/pulg³), típica de los aceros al carbono. Esta densidad contribuye a la masa total y al peso de los componentes fabricados con este material. La capacidad calorífica específica, en torno a 470 J/kg-K, influye en la respuesta térmica durante el procesamiento, afectando al modo en que el acero se calienta y se enfría durante las operaciones de fabricación.

Ductilidad y tenacidad

La ductilidad, indicada por el alargamiento y la reducción de área, muestra niveles moderados en el acero SAE AISI 1090, equilibrando resistencia y flexibilidad. Estas propiedades indican que el acero puede sufrir deformaciones plásticas antes de romperse, lo que es esencial para aplicaciones que requieren un equilibrio entre resistencia y flexibilidad.

Análisis de microestructuras

La estructura del grano del acero al carbono SAE AISI 1090 influye significativamente en sus propiedades mecánicas, ya que los distintos tratamientos alteran su dureza y resistencia. En su forma no tratada, el acero suele presentar una estructura de grano fino debido al alto contenido de carbono. Los granos se componen principalmente de ferrita y perlita, que proporcionan un equilibrio entre resistencia y ductilidad. Tras el tratamiento térmico, especialmente el temple, el acero puede transformarse en una estructura martensítica, lo que aumenta considerablemente su dureza y resistencia.

La ferrita es una fase blanda y dúctil del hierro, mientras que la perlita es una estructura compuesta por capas alternas de ferrita y cementita (carburo de hierro). La estructura de perlita contribuye a la dureza y resistencia generales del acero, mientras que la ferrita aporta ductilidad. La proporción de estas fases se ajusta mediante procesos de enfriamiento controlados para conseguir las propiedades mecánicas deseadas. La martensita es una fase dura y quebradiza que se forma cuando el acero se enfría rápidamente desde una temperatura elevada. El alto contenido en carbono del acero SAE AISI 1090 facilita la formación de martensita, aumentando significativamente la dureza del acero. Sin embargo, la fragilidad de la martensita requiere un revenido posterior, que consiste en recalentar el acero a una temperatura moderada para reducir la fragilidad y mantener al mismo tiempo una alta resistencia.

La composición de fases del acero al carbono SAE AISI 1090 varía en función del tratamiento térmico aplicado. Las fases primarias incluyen ferrita, perlita y martensita, cada una de las cuales contribuye de forma única al rendimiento del acero.

El recocido calienta el acero y luego lo enfría lentamente, haciéndolo más blando y flexible. Este proceso transforma el acero en una estructura predominantemente ferrítica y perlítica, ablandando el material y mejorando su ductilidad. El acero SAE AISI 1090 recocido es más fácil de mecanizar y conformar, por lo que resulta adecuado para aplicaciones que requieren una deformación significativa.

El temple enfría el acero rápidamente, creando martensita, que endurece el acero. A continuación se templa para reducir la fragilidad y mantener la resistencia. La estructura martensítica templada logra un equilibrio entre dureza y tenacidad, adecuado para componentes de alta resistencia como herramientas de corte y muelles.

La microestructura influye directamente en las propiedades mecánicas del acero SAE AISI 1090. La presencia de martensita aumenta la dureza y la resistencia a la tracción, mientras que la ferrita y la perlita contribuyen a la ductilidad y la tenacidad. Mediante la manipulación del proceso de tratamiento térmico, los ingenieros pueden adaptar la microestructura para satisfacer requisitos de rendimiento específicos.

Los granos más pequeños aumentan la resistencia y la tenacidad porque crean más barreras al movimiento dentro del acero, mejorando su rendimiento general. Los procesos de tratamiento térmico, como el normalizado, pueden refinar el tamaño del grano, mejorando las propiedades mecánicas del acero.

La precipitación de carburos dentro de la matriz de acero puede aumentar aún más la dureza. Durante el revenido, los carburos finos precipitan de la matriz martensítica, contribuyendo al endurecimiento secundario. Estos carburos aumentan la resistencia al desgaste, lo que hace que el acero SAE AISI 1090 sea adecuado para aplicaciones de alta abrasión.

Análisis comparativo de calidades de acero al carbono

SAE AISI 1090 y 1045 son dos grados de acero al carbono con características distintas debido a las diferencias en su contenido de carbono. SAE AISI 1090 tiene un mayor contenido de carbono, de 0,85% a 0,98%, lo que se traduce en una mayor dureza y resistencia a la tracción, por lo que es ideal para aplicaciones resistentes al desgaste como herramientas de corte y muelles, mientras que SAE 1045, con 0,45% de carbono, ofrece un equilibrio de resistencia y ductilidad adecuado para engranajes y ejes.

Composición y diferencias mecánicas

- Resistencia a la tracción: La resistencia a la tracción del SAE 1090 es mayor, de 790-950 MPa, en comparación con los 570-640 MPa del 1045, lo que hace que el 1090 sea mejor para situaciones de gran tensión.

- Dureza: La SAE 1090 presenta una dureza Brinell de 220-280, mientras que la 1045 oscila entre 160-180, lo que refleja la mayor resistencia al desgaste de la 1090.

- Elongación: SAE 1090 tiene un porcentaje de alargamiento inferior (~11%) en comparación con 1045 (13-20%), lo que indica una ductilidad reducida en 1090.

Diferencias de aplicación

Las propiedades mecánicas mejoradas del SAE AISI 1090 lo hacen adecuado para componentes sometidos a grandes cargas y desgaste, como muelles de automoción y herramientas de corte. El SAE 1045 suele elegirse para aplicaciones que requieren una resistencia moderada con mejor maquinabilidad, como piezas de maquinaria y engranajes.

SAE AISI 1090 frente a 1095: Dureza comparativa y aplicaciones

Aunque tanto el 1090 como el 1095 son aceros con alto contenido en carbono, el contenido en carbono ligeramente superior del 1095 aumenta su dureza y resistencia al desgaste, por lo que es preferible para hojas de cuchillo y herramientas de corte.

Comparación mecánica y de dureza

- Dureza: Tanto el 1090 como el 1095 alcanzan niveles de dureza similares tras el temple, pero el 1095 puede mostrar una resistencia al desgaste ligeramente superior debido a su mayor contenido en carbono.

- Aplicaciones: Aunque ambas calidades se utilizan para componentes de alta resistencia, la 1095 suele preferirse para aplicaciones que requieren una dureza extrema, como hojas de cuchillo y herramientas de corte, debido a su mayor resistencia al desgaste.

Cumplimiento de normas: Normas ASTM relevantes para el acero 1090

El acero SAE AISI 1090 cumple las normas ASTM, que garantizan una calidad y un rendimiento constantes. Normas clave como ASTM A29, A510 y A576 especifican los requisitos de composición, propiedades mecánicas y técnicas de procesamiento. El cumplimiento de estas normas garantiza que el acero SAE AISI 1090 cumple los criterios necesarios para las aplicaciones industriales, proporcionando fiabilidad y rendimiento en diversos sectores.

Aplicaciones industriales

El acero al carbono SAE AISI 1090 es muy apreciado en aplicaciones de forja por su alto contenido en carbono, que ofrece una dureza y resistencia excepcionales. La capacidad del material para resistir la deformación a altas temperaturas lo hace ideal para fabricar componentes como engranajes, ejes y otras piezas sometidas a cargas elevadas. Su excelente resistencia al desgaste garantiza longevidad y durabilidad, esenciales para las exigentes condiciones de las operaciones de forja.

Por su dureza y resistencia al desgaste, el SAE AISI 1090 es especialmente adecuado para herramientas de corte y muelles. Los bordes afilados y la prolongada vida útil del acero son cruciales para las herramientas de corte, mientras que los muelles se benefician de su elevada resistencia a la tracción y elasticidad, que permiten una absorción y liberación eficaces de la energía. Estas propiedades hacen del SAE AISI 1090 una excelente elección para aplicaciones que requieren un rendimiento fiable en condiciones de carga cíclica. Además, en componentes de alta resistencia como ejes, cigüeñales y piezas de motor, sus propiedades mecánicas son indispensables. El acero mantiene la integridad estructural bajo tensión, algo crucial para los componentes que soportan fuerzas importantes durante su funcionamiento.

En equipos industriales y pesados, la robustez y resistencia al desgaste del SAE AISI 1090 lo convierten en una elección fiable. Se utiliza habitualmente en maquinaria agrícola, equipos de minería y herramientas de construcción, donde su capacidad para soportar tensiones y resistir el desgaste es fundamental para soportar entornos duros y un uso intensivo.

Para aplicaciones generales de ingeniería, el acero al carbono SAE AISI 1090 se emplea en componentes que requieren un equilibrio entre resistencia, tenacidad y resistencia al desgaste. Algunos ejemplos concretos son componentes de válvulas, como vástagos y asientos, y piezas de bombas, como impulsores y carcasas. Estas aplicaciones se benefician de las propiedades del material, ayudando a mantener el rendimiento y la fiabilidad a lo largo del tiempo.

El sector de defensa utiliza SAE AISI 1090 por su alta resistencia y durabilidad. Su capacidad para soportar condiciones extremas e impactos lo hace ideal para blindajes y otros usos en defensa. Las características de rendimiento del acero son fundamentales en situaciones en las que el fallo del material no es una opción, lo que garantiza la seguridad y la eficacia de las operaciones de defensa.

Características de procesamiento

La soldabilidad del acero SAE AISI 1090 se ve afectada significativamente por su alto contenido en carbono, que puede provocar problemas como la formación de grietas y la reducción de la ductilidad en la zona afectada por el calor (HAZ). El precalentamiento del acero a temperaturas entre 150°C y 300°C puede ayudar a minimizar el riesgo de agrietamiento. Además, es fundamental utilizar electrodos con bajo contenido en hidrógeno y controlar el aporte de calor. Técnicas como la soldadura por arco de tungsteno con gas (GTAW) o la soldadura con gas inerte de tungsteno (TIG), que permiten un control preciso del aporte de calor, son especialmente eficaces.

El tratamiento térmico es crucial para mejorar las propiedades mecánicas y el rendimiento del acero SAE AISI 1090. El recocido consiste en calentar el acero de 800°C a 850°C (de 1472°F a 1562°F) y después enfriarlo lentamente, normalmente en un horno. Este proceso ablanda el acero, mejora su ductilidad y alivia las tensiones internas, facilitando su mecanizado y conformado. La normalización consiste en calentar el acero a una temperatura superior a su rango crítico, normalmente entre 850 °C y 900 °C (1562 °F y 1652 °F), seguido de un enfriamiento con aire. Esto refina la estructura del grano, mejora las propiedades mecánicas y garantiza la uniformidad de la microestructura del acero. El temple aumenta la dureza y la resistencia del acero calentándolo entre 800 °C y 850 °C (1472 °F y 1562 °F) y enfriándolo rápidamente en aceite o agua, transformando su microestructura en martensita. El revenido, que se realiza después del temple, reduce la fragilidad al tiempo que mantiene la dureza y la resistencia recalentando el acero entre 150 °C y 700 °C (302 °F y 1292 °F) y enfriándolo a una velocidad controlada.

Para mecanizar acero 1090, se recomiendan herramientas de acero rápido (HSS) o de metal duro, ya que pueden soportar las altas temperaturas y tensiones durante el corte. El uso de lubricantes y refrigerantes adecuados es vital para reducir la fricción, disipar el calor y evitar el desgaste de la herramienta. El empleo de técnicas como la reducción de la velocidad de corte, el aumento de la velocidad de avance y la menor profundidad de corte pueden mejorar la maquinabilidad. Garantizar la rigidez de la configuración de la máquina y utilizar herramientas afiladas y en buen estado puede mejorar aún más el rendimiento del mecanizado.

Unas prácticas adecuadas de manipulación y almacenamiento, como mantener el acero en un entorno seco y limpio y aplicar revestimientos protectores, son esenciales para evitar la corrosión y mantener su integridad antes de la transformación. El recocido de alivio de tensiones, realizado a temperaturas entre 500°C y 700°C (932°F y 1292°F), puede reducir las tensiones residuales inducidas por el mecanizado, la soldadura o el trabajo en frío, evitando distorsiones y grietas en el producto final. Los tratamientos superficiales como la nitruración, el carburizado o el revestimiento pueden mejorar la resistencia al desgaste y la dureza superficial, sobre todo en componentes sometidos a alta fricción y desgaste.

Especificaciones técnicas detalladas para la selección de materiales

La elección del acero al carbono SAE AISI 1090 para usos específicos requiere una cuidadosa consideración de sus especificaciones técnicas, incluido su alto contenido en carbono y sus propiedades mecánicas.

Composición química

El acero SAE AISI 1090 contiene carbono (0,70%-1,00%), manganeso (0,20%-0,90%), silicio (0,10%-0,30%), fósforo (≤0,040%), azufre (≤0,050%) y el resto es hierro (~98,03%-98,55%).

Propiedades mecánicas

Comprender las propiedades mecánicas del acero SAE AISI 1090 es crucial para la selección del material. Estas propiedades incluyen:

- Resistencia a la tracción: El acero SAE AISI 1090 suele presentar resistencias a la tracción que oscilan entre 696 MPa y 3.344 MPa, en función del tratamiento térmico.

- Límite elástico: El límite elástico oscila entre 460 MPa y 540 MPa, lo que garantiza que los componentes mantengan su forma bajo una tensión considerable.

- Dureza: El acero tiene una dureza de 197 a 248 HB en estado laminado, que puede aumentarse mediante procesos de tratamiento térmico.

Procesos de tratamiento térmico

Los procesos de tratamiento térmico aplicados al acero SAE AISI 1090 influyen significativamente en sus propiedades mecánicas y su rendimiento. El temple enfría rápidamente el acero para aumentar su dureza, mientras que el revenido reduce su fragilidad, haciéndolo adecuado para aplicaciones duraderas. El recocido consiste en calentar el acero a una temperatura específica y enfriarlo lentamente, lo que ablanda el acero, mejora su mecanizabilidad y alivia las tensiones internas.

Maquinabilidad

La maquinabilidad del acero SAE AISI 1090 es moderada debido a su elevada dureza. La selección de herramientas de corte adecuadas, como herramientas de acero rápido (HSS) o de metal duro, y el uso de técnicas de lubricación y refrigeración adecuadas son vitales para un mecanizado eficaz. Es necesario controlar la velocidad y el avance de las herramientas para evitar su desgaste y sobrecalentamiento.

Idoneidad de la aplicación

El acero SAE AISI 1090 es ideal para piezas de automoción sometidas a grandes esfuerzos, herramientas de corte duraderas y componentes estructurales, gracias a su solidez y resistencia al desgaste.

Normas del sector

El cumplimiento de las normas industriales es esencial para garantizar la calidad y el rendimiento del acero SAE AISI 1090. Las normas clave incluyen:

- ASTM A29: Especificaciones para los requisitos generales de las barras de acero, al carbono y aleado, forjadas en caliente.

- ASTM A510: Especificaciones de los requisitos generales para alambrón y alambre redondo grueso, acero al carbono.

- ASTM A576: Especificaciones para barras de acero, al carbono, forjadas en caliente, calidad especial.

Análisis y prevención de fallos

Modos de fallo comunes en el acero al carbono SAE AISI 1090

El acero al carbono SAE AISI 1090 puede experimentar varios tipos de fallo debido a su alto contenido en carbono y a sus propiedades mecánicas específicas. Comprender estos modos de fallo es esencial para desarrollar estrategias de prevención eficaces.

Fragilidad

Debido a su alto contenido en carbono, el acero SAE AISI 1090 puede volverse quebradizo si no recibe un tratamiento térmico adecuado. La fragilidad se manifiesta como una falta de ductilidad, lo que hace que el material sea propenso a la fractura repentina bajo tensión, especialmente en aplicaciones que implican cargas de impacto o choque. Este problema puede deberse a un tratamiento térmico inadecuado, un enfriamiento rápido durante el temple sin un revenido suficiente y una selección incorrecta del material. Los síntomas de fragilidad incluyen fracturas repentinas, grietas afiladas y rotura sin una deformación previa significativa.

Corrosión

Aunque el acero SAE AISI 1090 no es muy propenso a la corrosión, una protección inadecuada de la superficie puede causar problemas. La corrosión puede debilitar el material y provocar fallos estructurales con el tiempo. Este problema suele estar causado por la exposición a entornos corrosivos, la falta de revestimientos protectores y unas condiciones de almacenamiento inadecuadas. Los síntomas de la corrosión incluyen la formación de óxido, picaduras y degradación de la superficie.

Fatiga

El fallo por fatiga se produce cuando la tensión repetida de la carga cíclica hace que el material se agriete con el tiempo. Los componentes fabricados con acero SAE AISI 1090 sometidos a cargas cíclicas corren el riesgo de fallar por fatiga si no se alivian adecuadamente las tensiones. Las causas del fallo por fatiga incluyen la carga cíclica, tratamientos insuficientes de alivio de tensión y altas concentraciones de tensión. Los síntomas de la fatiga incluyen el inicio y la propagación de grietas, el debilitamiento gradual y la fractura final.

Estrategias de prevención

La aplicación de estrategias de prevención eficaces puede mitigar los riesgos asociados a los modos de fallo habituales del acero al carbono SAE AISI 1090.

Tratamiento térmico adecuado

Los procesos de tratamiento térmico, como el recocido, el temple y el revenido, son cruciales para equilibrar la dureza y la tenacidad del acero SAE AISI 1090. Un tratamiento térmico adecuado puede reducir significativamente la fragilidad y mejorar el rendimiento general del material.

- Recocido: Ablanda el acero, aumenta la ductilidad y alivia las tensiones internas.

- Temple y revenido: Aumenta la dureza y reduce la fragilidad mediante el recalentamiento después del temple.

Protección de superficies

La aplicación de revestimientos protectores puede evitar la corrosión y prolongar la vida útil de los componentes de acero SAE AISI 1090. Los métodos habituales de protección de superficies incluyen la pintura, el galvanizado y la aplicación de revestimientos resistentes a la corrosión.

- Pintura: Proporciona una barrera contra la humedad y los agentes corrosivos.

- Galvanización: Recubre el acero con una capa de zinc, ofreciendo una protección sacrificial.

- Revestimientos resistentes a la corrosión: Recubrimientos especializados que resisten los ataques químicos y la degradación medioambiental.

Alivio del estrés

Los tratamientos de alivio de tensiones son esenciales para los componentes sometidos a cargas cíclicas. Estos tratamientos reducen las tensiones residuales, minimizando el riesgo de fallo por fatiga.

- Técnicas: Calentar el acero a una temperatura moderada y enfriarlo a un ritmo controlado para aliviar las tensiones internas.

- Ventajas: Reduce la probabilidad de iniciación y propagación de grietas bajo cargas cíclicas.

Control y mantenimiento

La supervisión y el mantenimiento periódicos son esenciales para la detección precoz de posibles problemas. La aplicación de un programa de inspecciones rutinarias puede ayudar a identificar signos de fragilidad, corrosión y fatiga antes de que provoquen un fallo catastrófico.

- Métodos de inspección: Inspecciones visuales, técnicas de ensayos no destructivos (END) como ensayos ultrasónicos y radiográficos.

- Prácticas de mantenimiento: Limpieza periódica, reaplicación de revestimientos protectores y tratamientos oportunos para aliviar la tensión.

Al comprender los modos de fallo habituales del acero al carbono SAE AISI 1090 y aplicar las estrategias de prevención adecuadas, los ingenieros pueden garantizar la fiabilidad y durabilidad de los componentes fabricados con este acero de alto contenido en carbono.

Preguntas frecuentes

A continuación encontrará respuestas a algunas preguntas frecuentes:

¿Cuál es la composición química exacta del acero SAE AISI 1090?

Los intervalos exactos de composición química del acero al carbono SAE AISI 1090 son los siguientes:

- Carbono (C): 0,85% a 0,98%. Este alto contenido de carbono confiere una mayor dureza y resistencia a la tracción, lo que clasifica al AISI 1090 como un acero con alto contenido de carbono.

- Manganeso (Mn): 0,60% a 0,90%. El manganeso mejora la resistencia a la tracción, la templabilidad y la resistencia al desgaste, al tiempo que actúa como desoxidante.

- Hierro (Fe): 98,03% a 98,55%. El hierro es el elemento base del acero.

- Azufre (S): Máximo 0,050%. El contenido de azufre se mantiene bajo para evitar la fragilidad.

- Fósforo (P): Máximo 0,040%. El fósforo está limitado para mantener la ductilidad y la tenacidad.

- Silicio (Si): Aproximadamente de 0,10% a 0,30%. El silicio actúa como desoxidante y mejora la resistencia y la dureza.

Estos rangos de composición garantizan que el acero al carbono SAE AISI 1090 presente una alta resistencia y dureza, lo que lo hace adecuado para aplicaciones como muelles, alambres de alta resistencia y herramientas de corte.

¿En qué se diferencia el acero 1090 del 1095 en cuanto a dureza y aplicaciones?

Los aceros al carbono SAE AISI 1090 y 1095 sirven para aplicaciones específicas debido a sus distintas propiedades. La principal diferencia radica en su contenido de carbono, ya que el 1095 tiene un mayor porcentaje de carbono (alrededor de 1%) que el 1090. Esto hace que el 1095 sea más duro y ofrezca una mayor resistencia al desgaste, por lo que es ideal para herramientas de corte de alto rendimiento y hojas de cuchillo en las que el afilado y la durabilidad son fundamentales. Sin embargo, la mayor dureza del 1095 también significa que es menos mecanizable y más quebradizo, lo que plantea problemas durante el tratamiento térmico.

En cambio, el acero 1090, con un contenido de carbono ligeramente inferior, equilibra la dureza con una mayor ductilidad y tenacidad. Esto lo hace más tolerante en aplicaciones que requieren conformado y mecanizado, como las espadas de práctica y la cuchillería en general. Se prefiere para procesos de forja por su facilidad de manejo y rentabilidad. En última instancia, la elección entre 1090 y 1095 depende de los requisitos específicos de dureza, maquinabilidad y rentabilidad en la aplicación prevista.

¿Qué procesos de tratamiento térmico se recomiendan para el acero al carbono 1090?

Para el acero al carbono SAE AISI 1090, se recomiendan varios procesos de tratamiento térmico para optimizar sus propiedades mecánicas:

- Recocido: Este proceso consiste en calentar el acero para reducir la dureza, aumentar la ductilidad y aliviar las tensiones internas. Aunque el recocido mejora la maquinabilidad, es menos habitual en el acero 1090 debido a su alto contenido en carbono y a la dureza resultante.

- Normalización: El calentamiento del acero por encima de su punto crítico (850 °C a 950 °C) y su posterior enfriamiento en aire en calma afina la estructura del grano, reduce las tensiones internas y mejora la tenacidad y la resistencia. Esto hace que el acero sea adecuado para componentes sometidos a grandes esfuerzos.

- Endurecimiento: Consiste en calentar el acero a una temperatura elevada (de 800°C a 860°C) y enfriarlo rápidamente mediante temple en agua o aceite. El temple aumenta la dureza y la resistencia mediante la formación de martensita, pero también puede aumentar la fragilidad.

- Templado: Tras el temple, se procede al revenido para reducir la fragilidad y lograr un equilibrio entre dureza y tenacidad. El acero se recalienta entre 150 °C y 650 °C, en función de las propiedades deseadas, y luego se enfría al aire.

Estos tratamientos térmicos son cruciales para mejorar el rendimiento del acero 1090 en aplicaciones que requieren una gran solidez y resistencia al desgaste, como piezas resistentes al desgaste, muelles y diversos componentes de automoción.

¿Cuáles son los principales usos industriales del acero 1090 dado su alto contenido en carbono?

El acero al carbono SAE AISI 1090, con su alto contenido en carbono (normalmente superior a 0,90%), es conocido por su dureza, resistencia y resistencia al desgaste superiores. Estas propiedades lo hacen muy adecuado para varias aplicaciones industriales. En la industria del automóvil, se utiliza para fabricar componentes que requieren gran resistencia y durabilidad, como ejes, muelles, piezas de motor, cigüeñales y ruedas. En la construcción y la maquinaria pesada, el acero 1090 se emplea para herramientas y maquinaria que deben soportar cargas pesadas y condiciones duras. Además, se utiliza en los sectores de ingeniería general y defensa para componentes de válvulas y bombas, así como para piezas especializadas que exigen resistencia al desgaste. En las industrias agrícola y minera, el acero 1090 es muy apreciado por su durabilidad y resistencia al desgaste, lo que lo hace ideal para maquinaria y equipos utilizados en estos entornos tan exigentes.

¿Cómo afecta el contenido de manganeso a la soldabilidad del acero 1090?

El contenido de manganeso en el acero SAE AISI 1090, que suele oscilar entre 0,60% y 0,90%, desempeña un papel importante en sus propiedades mecánicas, pero tiene efectos dispares en la soldabilidad. Aunque el manganeso aumenta la templabilidad y tenacidad del acero, no mejora notablemente la soldabilidad. El alto contenido en carbono del acero 1090, combinado con el manganeso, puede provocar un aumento de la dureza en la zona afectada por el calor durante la soldadura, aumentando el riesgo de fisuración. El manganeso atenúa ligeramente la fragilidad, pero no elimina la necesidad de técnicas de soldadura especializadas. El precalentamiento y el tratamiento térmico posterior a la soldadura suelen ser necesarios para gestionar las tensiones térmicas y conseguir las propiedades mecánicas deseadas, garantizando el éxito de los resultados de la soldadura.

¿Cuáles son los factores críticos para seleccionar SAE AISI 1090 para aplicaciones específicas de ingeniería?

Al seleccionar el acero al carbono SAE AISI 1090 para aplicaciones específicas de ingeniería, deben tenerse en cuenta varios factores críticos:

- Propiedades mecánicas: SAE AISI 1090 es conocido por su elevada resistencia a la tracción (de 696 a 950 MPa) y su límite elástico (de 460 a 610 MPa), lo que lo hace ideal para aplicaciones de alta tensión en las que la durabilidad y la resistencia al desgaste son primordiales. Su alto contenido en carbono (alrededor de 0,90%) contribuye a una dureza significativa, que puede mejorarse aún más mediante tratamiento térmico.

- Resistencia al desgaste: El alto contenido de carbono también le confiere una excelente resistencia al desgaste, por lo que es adecuado para piezas que sufren una importante fricción y abrasión, como herramientas de corte y muelles.

- Tratamiento térmico: La capacidad del acero para someterse a procesos de tratamiento térmico es crucial para alcanzar los niveles deseados de dureza y tenacidad. Esta adaptabilidad lo hace adecuado para aplicaciones que requieren características de rendimiento específicas.

- Maquinabilidad: Aunque la maquinabilidad del acero 1090 es moderada, requiere una manipulación experimentada debido a su contenido medio-alto de carbono. Se necesitan técnicas de mecanizado adecuadas para conseguir tolerancias precisas y un acabado suave.

- Resistencia a la corrosión: SAE AISI 1090 carece de una resistencia significativa a la corrosión, lo que es una consideración a tener en cuenta en entornos expuestos a la humedad o a elementos corrosivos. En estos casos, pueden ser necesarios revestimientos protectores o materiales alternativos.

- Idoneidad de la aplicación: El acero se utiliza habitualmente en la industria del automóvil para componentes como ejes y muelles, en la industria aeroespacial para piezas duraderas y en ingeniería general para equipos pesados. Su elevada relación resistencia-peso y su resistencia al desgaste son ventajas clave en estos campos.

Evaluando estos factores, los ingenieros pueden asegurarse de que el acero al carbono SAE AISI 1090 cumple los requisitos específicos de sus aplicaciones.