Imagínese un mundo sin el encanto cálido y dorado del latón: sin instrumentos musicales relucientes, sin intrincados engranajes de reloj, sin detalles arquitectónicos atemporales. El latón, una aleación de cobre y zinc, ha desempeñado un papel indispensable en la civilización humana durante milenios. Pero, ¿cómo surgió este versátil metal y cómo ha evolucionado su fabricación para satisfacer las exigencias de la sociedad moderna? En este artículo nos adentraremos en la rica historia del latón, rastreando sus orígenes desde la artesanía antigua hasta las técnicas de producción contemporáneas. Descubrirá los intrincados procesos que transforman las materias primas en esta valiosa aleación y explorará su amplio abanico de aplicaciones, desde usos industriales hasta artículos de uso cotidiano. ¿Listo para descubrir el fascinante viaje del latón y su impacto en nuestro mundo? Sumerjámonos de lleno.

Antecedentes históricos del latón

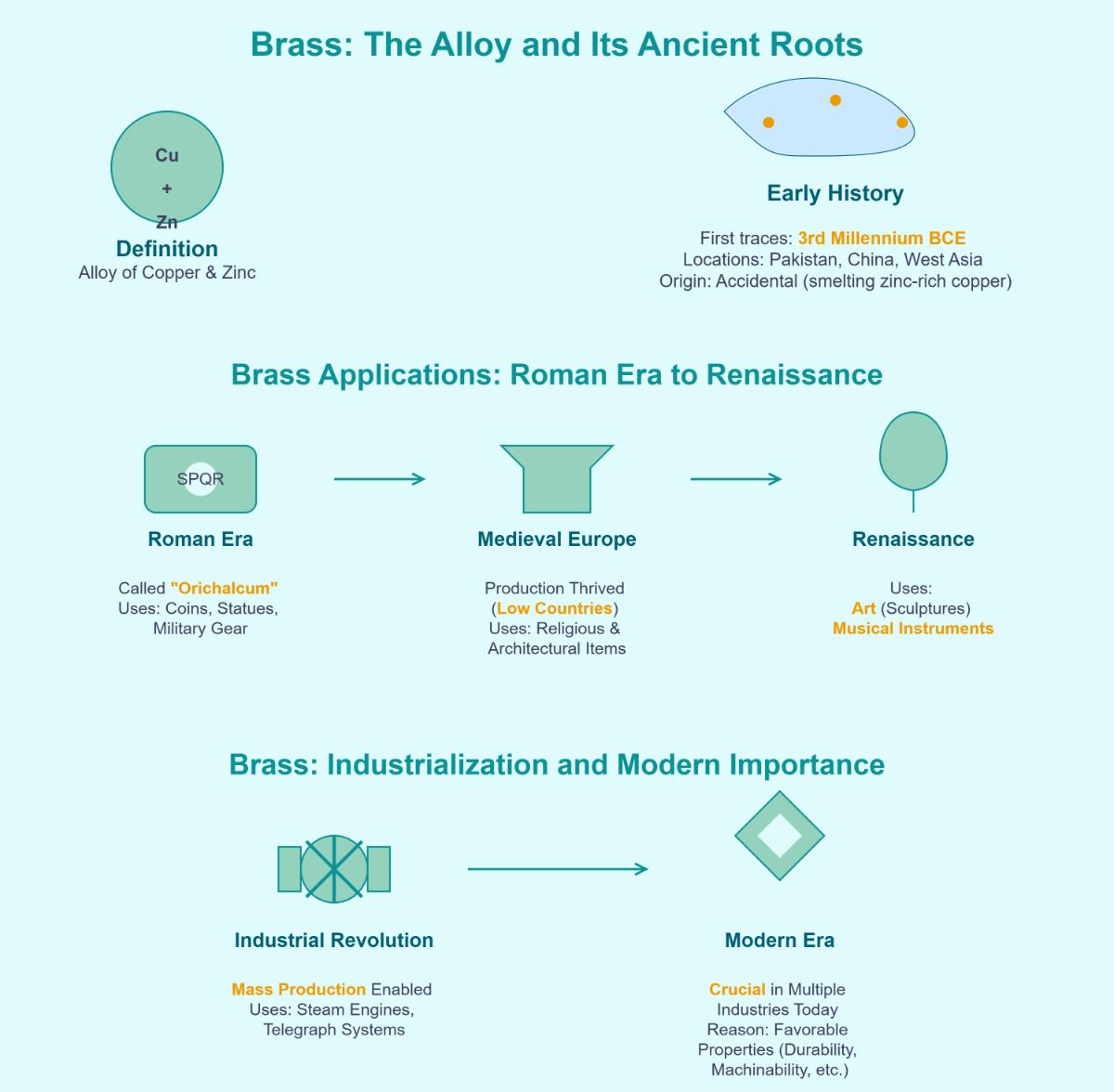

El latón, una aleación hecha principalmente de cobre y zinc, tiene una historia que abarca miles de años. La producción más antigua de latón se remonta al tercer milenio a.C. en regiones como las actuales Pakistán, China y Asia Occidental, donde los antiguos metalúrgicos crearon latón sin darse cuenta fundiendo minerales de cobre que contenían zinc. En aquella época, el zinc no estaba reconocido como un metal distinto, lo que llevó a la creación accidental de esta nueva aleación de color dorado, más resistente y duradera que el cobre puro.

En las civilizaciones antiguas, el latón se valoraba por su aspecto dorado y su mayor resistencia. Los romanos, que lo llamaban "Orichalcum", utilizaban mucho el latón para monedas, adornos y equipo militar. También perfeccionaron los métodos de producción, como calentar cobre con mineral de zinc para fabricar latón de forma intencionada. En el siglo I a.C., el latón se utilizaba ampliamente en todo el Imperio Romano y desempeñaba un papel crucial en sus sistemas económico y militar.

La producción y el uso del latón siguieron floreciendo durante la Edad Media, sobre todo en Europa. Regiones como Alemania, Francia y los Países Bajos (actuales Bélgica, Países Bajos y Luxemburgo) se convirtieron en centros de producción de latón. Durante esta época, el latón se empleó para diversos fines, como objetos religiosos, esculturas y detalles arquitectónicos. El Renacimiento marcó una importante evolución en las aplicaciones artísticas y prácticas del latón. Artistas de renombre como Donatello y Leonardo da Vinci explotaron la maleabilidad y las propiedades acústicas del latón para crear intrincadas obras de arte e instrumentos musicales, enriqueciendo el paisaje cultural de Europa.

Las innovaciones tecnológicas de la Revolución Industrial, como la maquinaria de vapor, permitieron la producción en masa de latón, haciéndolo más accesible y asequible. Los trenes de laminación y los procesos de extrusión permitieron crear láminas y varillas de latón, ampliando su uso en máquinas de vapor, construcción naval y telecomunicaciones. En este periodo, el latón se convirtió en un material vital en diversas aplicaciones industriales.

Hoy en día, el latón sigue siendo crucial en muchas industrias debido a su resistencia a la corrosión, maleabilidad y excelentes propiedades acústicas. Las modernas técnicas metalúrgicas permiten un control preciso de la composición del latón, lo que ha llevado al desarrollo de aleaciones especializadas adaptadas a aplicaciones específicas. El latón se utiliza mucho en la sanidad, la fontanería, la ingeniería eléctrica y la fabricación de instrumentos musicales. Además, la gran capacidad de reciclaje del latón concuerda con los actuales esfuerzos de sostenibilidad, lo que lo convierte en la opción preferida en las prácticas de fabricación respetuosas con el medio ambiente.

Composición de latón

Papel del cobre en la composición del latón

El cobre es el principal componente del latón y suele constituir entre el 55% y el 95% de la aleación. Sus propiedades afectan en gran medida a las características del latón. El cobre le confiere una excelente ductilidad y maleabilidad, lo que hace que el latón sea fácil de moldear y trabajar, lo que resulta beneficioso para aplicaciones que requieren diseños y detalles intrincados. Además, el cobre mejora la resistencia de la aleación a la corrosión, lo que garantiza su longevidad en diversos entornos, incluidos los expuestos a la humedad y los productos químicos.

Papel del zinc en la composición del latón

El zinc es el componente secundario del latón y suele constituir entre el 5% y el 45% de la aleación. El zinc desempeña un papel crucial en el aumento de la resistencia mecánica y la dureza del latón. Un mayor contenido de zinc da como resultado un material más robusto y duro, lo que es esencial para aplicaciones que requieren durabilidad y resistencia al desgaste. Sin embargo, un aumento del contenido de zinc puede disminuir ligeramente la resistencia a la corrosión del latón en comparación con las aleaciones ricas en cobre.

Propiedades y beneficios del latón

El latón presenta una serie de propiedades y ventajas debidas a la interacción entre el cobre y el zinc:

Maleabilidad y ductilidad

El alto contenido de cobre del latón garantiza una excelente maleabilidad y ductilidad, lo que permite darle diversas formas sin que se rompa. Por eso, el latón es ideal para objetos decorativos, componentes complejos y aplicaciones que requieren precisión.

Resistencia y dureza

La inclusión de zinc aumenta la resistencia y dureza de la aleación, lo que hace que el latón sea adecuado para aplicaciones mecánicas en las que la durabilidad es fundamental. Esta propiedad es especialmente valiosa en la fabricación de engranajes, cojinetes y otros componentes sometidos a grandes esfuerzos.

Resistencia a la corrosión

La naturaleza no ferrosa del latón proporciona una gran resistencia a la corrosión, especialmente en entornos en los que la exposición al agua o a productos químicos es habitual. Esto hace que el latón sea la opción preferida para instalaciones de fontanería, aplicaciones marinas e instalaciones exteriores.

Conductividad eléctrica y térmica

El latón tiene una excelente conductividad eléctrica y térmica, atribuida principalmente a su contenido en cobre. Esta propiedad es ventajosa en conectores eléctricos, intercambiadores de calor y otras aplicaciones que requieren una transferencia eficiente de energía.

Propiedades antibacterianas

El latón presenta propiedades antibacterianas, ya que los iones de cobre pueden inhibir el crecimiento de bacterias. Esto hace que el latón sea útil en entornos sanitarios, sistemas de filtración de agua y cualquier aplicación en la que la higiene sea primordial.

Elementos de aleación adicionales

Para mejorar aún más las propiedades específicas, se añaden pequeñas cantidades de otras metales puede añadirse al latón:

- Mejora la solidez y la resistencia a la corrosión: Níquel

- Reducir la desgalvanización: Arsénico

- Mejorar la maquinabilidad: Plomo

- Aumentar la resistencia al desgaste: Fósforo

- Mejorar la dureza y la resistencia a la corrosión: Aluminio

- Aumentar la fuerza y la resistencia: Manganeso

- Mejorar la dureza y la resistencia: Silicio

Estos elementos adicionales permiten personalizar las aleaciones de latón para satisfacer los requisitos de diversas aplicaciones, garantizando un rendimiento óptimo en condiciones específicas.

Técnicas de fabricación del latón

Introducción a la fabricación de latón

La fabricación de latón es un proceso complejo que implica varios pasos coordinados para obtener productos de latón de alta calidad. Esta sección profundiza en las diversas técnicas empleadas en la fabricación moderna de latón, haciendo hincapié en la importancia de cada método para lograr las propiedades deseadas de la aleación final.

Selección y preparación del material

La base de la fabricación del latón reside en la cuidadosa selección y preparación de las materias primas. El cobre y el zinc de gran pureza son los principales metales utilizados, cuyas proporciones se controlan cuidadosamente para crear distintos tipos de aleaciones de latón. El primer paso del proceso de fabricación consiste en fundir estos metales en un horno, creando una aleación fundida que se homogeneiza para garantizar una distribución uniforme de los elementos. Este paso es fundamental, ya que influye en las propiedades mecánicas y la calidad general del producto final de latón.

Técnicas de fundición

La fundición es una técnica fundamental en la fabricación de latón, que permite moldear el latón fundido en diversas formas. Se utilizan varios métodos de fundición, cada uno adecuado para aplicaciones diferentes:

Fundición en arena

La fundición en arena consiste en verter latón fundido en moldes de arena para crear piezas con geometrías complejas. Este método es rentable y versátil, por lo que resulta ideal para producir componentes de gran tamaño y formas intrincadas.

Fundición a la cera perdida

La fundición a la cera perdida consiste en hacer un modelo de cera de la pieza, recubrirlo con material cerámico y fundir la cera para dejar un molde para el latón fundido. Este método es ideal para crear piezas muy detalladas y precisas.

Fundición a presión

La fundición a presión es un proceso de alta velocidad en el que se inyecta latón fundido en un molde metálico a alta presión. Este método es adecuado para la producción en serie de piezas pequeñas y medianas con excelentes acabados superficiales y precisión dimensional.

Colada continua

La colada continua se utiliza para producir secciones largas de latón, como varillas, tubos y chapas. El latón fundido se vierte continuamente en un molde y se solidifica a medida que se extrae, lo que permite una producción eficiente de perfiles uniformes y consistentes.

Moldear y dar forma

Una vez fundido, el latón se somete a diversos procesos de moldeado y conformado. El laminado hace pasar el latón por rodillos para crear láminas o tiras que mejoran sus propiedades mecánicas. La extrusión fuerza el latón calentado a través de una matriz para crear secciones largas con perfiles específicos. La forja calienta y da forma al latón mediante fuerzas de compresión, mejorando su resistencia y durabilidad.

Procesos de acabado

Los procesos de acabado son cruciales para mejorar el aspecto y la funcionalidad de los productos de latón:

Mecanizado

Operaciones de mecanizado como el taladrado, el fresado y el torneado se utilizan para conseguir dimensiones y acabados superficiales precisos. Estos procesos son esenciales para componentes que requieren tolerancias estrechas y detalles intrincados.

Tratamiento de superficies

Los tratamientos superficiales, como el pulido, el abrillantado y el chapado, se aplican para mejorar el aspecto estético y la resistencia a la corrosión de los productos de latón. El pulido y el abrillantado crean una superficie lisa y brillante, mientras que el chapado consiste en recubrir el latón con una fina capa de otro metal, como níquel o cromo, para darle mayor protección.

Control de calidad y reciclaje

El control de calidad es esencial en la fabricación de latón, ya que garantiza que los productos finales cumplan las estrictas especificaciones y normas de rendimiento. Se realizan inspecciones y pruebas en varias fases del proceso de fabricación para detectar y rectificar cualquier defecto.

El reciclaje también es un aspecto importante de la fabricación de latón. El latón es muy reciclable, y el proceso de reciclaje consiste en fundir la chatarra de latón y volver a alearla con nuevos materiales. Así no sólo se conservan los recursos, sino que también se reducen los costes de producción y el impacto ambiental.

Producción moderna de latón

Selección y fusión de materias primas

La producción del latón moderno comienza con una cuidadosa selección de las materias primas, principalmente cobre y zinc de gran pureza. Las proporciones de estos metales se controlan meticulosamente para conseguir unas características de aleación específicas. A continuación, estos metales seleccionados se funden juntos en un horno a temperaturas que alcanzan los 1.000 °C, lo que garantiza una mezcla homogénea fundamental para la uniformidad y consistencia de la aleación final de latón.

Técnicas de fundición

Tras fundir y combinar los metales, el latón fundido se moldea en diversas formas mediante técnicas adaptadas a aplicaciones específicas:

Fundición en arena

En la fundición en arena, el latón fundido se vierte en moldes de arena. Este método es versátil y rentable, por lo que resulta adecuado para producir piezas con geometrías complejas y componentes de gran tamaño.

Fundición a la cera perdida

La fundición a la cera perdida utiliza un modelo de cera recubierto de material cerámico. La cera se funde, dejando un molde preciso para el latón fundido, ideal para crear componentes detallados y precisos con finos acabados superficiales.

Fundición a presión

La fundición a presión consiste en inyectar latón fundido en un molde metálico a alta presión. Este método es eficaz para la producción en serie, ya que ofrece una excelente precisión dimensional y acabados superficiales lisos, por lo que resulta adecuado para piezas de tamaño pequeño y mediano.

Colada continua

La colada continua produce secciones largas de latón, como varillas, tubos y chapas. El latón fundido se vierte continuamente en un molde y se solidifica a medida que se extrae, lo que permite una producción eficiente de perfiles uniformes.

Procesos de conformado y moldeo

Tras la fundición, el latón se somete a diversos procesos de moldeado y conformado para conseguir las formas finales deseadas:

Rodando

El laminado consiste en hacer pasar el latón por rodillos para crear láminas o tiras. Este proceso mejora las propiedades mecánicas y garantiza un grosor uniforme.

Extrusión

La extrusión hace pasar latón caliente a través de una matriz para crear secciones largas con perfiles específicos. Este método se utiliza para producir formas uniformes y continuas, como tubos y varillas.

Forja

El forjado consiste en calentar y dar forma al latón con fuerzas de compresión, lo que aumenta su resistencia y durabilidad para aplicaciones sometidas a grandes esfuerzos.

Procesos de acabado

Los procesos de acabado son esenciales para mejorar el aspecto y la funcionalidad de los productos de latón:

Mecanizado

Operaciones de mecanizado como el taladrado, el fresado y el torneado se emplean para conseguir dimensiones precisas y detalles intrincados. Estos procesos son cruciales para componentes que requieren tolerancias estrechas.

Tratamiento de superficies

Los tratamientos superficiales como el pulido, el abrillantado y el chapado mejoran el aspecto y la resistencia a la corrosión de los productos de latón. El pulido y el abrillantado crean superficies lisas y brillantes, mientras que el chapado consiste en recubrir el latón con una fina capa de otro metal para mayor protección.

Control de calidad y sostenibilidad

El control de calidad forma parte integral de la producción moderna de latón, ya que garantiza que los productos finales cumplan las estrictas especificaciones y normas de rendimiento. A lo largo del proceso de fabricación, se realizan inspecciones y pruebas para identificar y corregir cualquier defecto.

El latón es muy reciclable, y una parte importante de los productos de latón se fabrica con materiales reciclados. El proceso de reciclaje consiste en fundir la chatarra de latón y volver a alearla con nuevos materiales, lo que permite conservar los recursos y reducir los costes de producción. Este compromiso con la sostenibilidad hace del latón una opción preferente en las prácticas de fabricación respetuosas con el medio ambiente.

Aplicaciones del latón

Usos industriales

Fontanería e hidráulica

Uno de los principales retos de los sistemas de fontanería es garantizar conexiones duraderas y sin fugas. El latón ofrece una solución gracias a su resistencia a la corrosión y maleabilidad. Se utiliza mucho en la fabricación de accesorios de fontanería, válvulas y conectores. Por ejemplo, en un proyecto de construcción a gran escala, las válvulas de latón pueden soportar el flujo constante de agua y resistir la oxidación, que de otro modo provocaría obstrucciones y fugas. Esta fiabilidad hace del latón una opción ideal para garantizar el buen funcionamiento de los sistemas hidráulicos y de fontanería.

Electricidad y electrónica

Las aplicaciones eléctricas y electrónicas requieren materiales con una excelente conductividad para una transferencia eficaz de la energía. El latón cumple este requisito, ya que se utiliza en conectores, terminales e interruptores eléctricos. En los sistemas de distribución de energía, los conectores de latón pueden transmitir electricidad de forma eficaz, reduciendo las pérdidas de energía. En los dispositivos electrónicos, los componentes de latón garantizan conexiones eléctricas estables, contribuyendo al funcionamiento fiable de los equipos. La resistencia de la aleación a la corrosión también aumenta la longevidad y durabilidad de estas conexiones, lo que la convierte en una opción ideal para diversos entornos.

Aplicaciones mecánicas

Los componentes mecánicos se enfrentan a menudo a problemas como la alta fricción y el desgaste. El latón tiene un bajo coeficiente de fricción y una gran durabilidad, lo que lo hace adecuado para piezas mecánicas como engranajes, cojinetes y piezas de herramientas. El latón puede soportar la alta presión en aplicaciones como los casquillos de munición. Su capacidad para mantener la forma y el rendimiento bajo tensión lo convierte en un material fiable para diversas aplicaciones mecánicas.

Aplicaciones cotidianas

Usos decorativos y arquitectónicos

El diseño arquitectónico requiere materiales atractivos y duraderos. El latón resuelve este problema con su color dorado y su larga duración. Se utiliza habitualmente en elementos arquitectónicos como manillas de puertas, pasamanos y molduras decorativas. En un edificio moderno, las manillas de latón no sólo añaden un toque de elegancia, sino que también resisten el desgaste, manteniendo su aspecto con el paso del tiempo.

Instrumentos musicales

Para los músicos, la calidad del sonido y la durabilidad del instrumento son cruciales. El latón es sinónimo de instrumentos musicales, especialmente los de la sección de metales de las orquestas, como trompetas y trombones. Sus propiedades acústicas permiten producir sonidos ricos y resonantes. Además, su durabilidad garantiza que el instrumento pueda soportar los rigores del uso regular, proporcionando un rendimiento constante.

Innovaciones modernas

Intercambiadores de calor y núcleos de radiador

La cuestión en las aplicaciones de transferencia de calor es disponer de un material con una alta conductividad térmica. El latón se utiliza en intercambiadores de calor y núcleos de radiadores para transferir calor con eficacia. En los radiadores de automóviles, el latón puede disipar rápidamente el calor del refrigerante del motor, ayudando a mantenerlo a una temperatura óptima.

Sanidad y procesamiento de alimentos

En los entornos sanitarios y de procesamiento de alimentos, evitar la proliferación de bacterias es una de las principales preocupaciones. Las propiedades antimicrobianas del latón lo hacen ideal para estos entornos. Por ejemplo, las superficies de latón en un hospital pueden reducir la propagación de bacterias nocivas, contribuyendo a un entorno más seguro e higiénico.

Preguntas frecuentes

A continuación encontrará respuestas a algunas preguntas frecuentes:

¿Cuál es la historia del latón?

El latón, una aleación de cobre y zinc, tiene una historia milenaria. Sus primeros vestigios se remontan al tercer milenio a.C. en Pakistán, China y Asia Occidental, y se formó accidentalmente durante la fundición de minerales de cobre ricos en zinc. Los romanos lo valoraban, lo utilizaban para monedas, estatuas y equipo militar, y lo llamaban "Orichalcum". En la Europa medieval prosperó su producción, sobre todo en los Países Bajos para objetos religiosos y arquitectónicos. Durante el Renacimiento, se utilizó en arte e instrumentos musicales. La Revolución Industrial permitió la producción en masa de máquinas de vapor y sistemas telegráficos. Hoy en día, es crucial en múltiples industrias debido a sus propiedades favorables.

¿Cómo se componen los metales?

El latón es una aleación compuesta principalmente de cobre (Cu) y zinc (Zn). La composición típica oscila en torno a 67% de cobre y 33% de zinc, aunque esta proporción puede variar significativamente, con un contenido de cobre que oscila entre 55% y 95% y de zinc entre 5% y 45%. El cobre contribuye al color, la ductilidad y la conductividad del latón, mientras que el zinc mejora su solidez y resistencia a la corrosión. Además, pueden añadirse pequeñas cantidades de otros metales como plomo, hierro y aluminio para mejorar propiedades como la maquinabilidad y la dureza. Esta variabilidad en la composición permite una amplia gama de propiedades mecánicas y colores, lo que hace que el latón sea adecuado para diversas aplicaciones, desde artículos decorativos hasta componentes industriales.

¿Cómo ha evolucionado la fabricación de latón a lo largo del tiempo?

La fabricación del latón ha evolucionado mucho con el paso del tiempo. Descubierto accidentalmente en torno al tercer milenio a.C., los antiguos artesanos fabricaban latón fundiendo minerales de cobre ricos en zinc. La época romana introdujo el proceso de cementación, que se utilizó hasta mediados del siglo XIX. La Revolución Industrial trajo la maquinaria de vapor, que hizo posible la producción en masa, y el proceso de fundición en coquilla, que permitió controlar mejor el contenido de zinc. Hoy en día, la fabricación moderna comienza con la selección de materias primas de alta calidad, seguida de la fundición, el moldeado, el mecanizado y el acabado. El latón es altamente reciclable y eficiente desde el punto de vista energético, y sigue siendo crucial en diversas industrias, con continuos avances en aplicaciones como los tubos de latón.

¿Hasta qué punto es sostenible la producción moderna de latón?

La producción moderna de latón se centra cada vez más en la sostenibilidad, aprovechando los avances en el reciclaje, la fabricación energéticamente eficiente y los principios de la economía circular. El latón es altamente reciclable, y más de 90% de la producción actual incorpora materiales reciclados. Esto reduce significativamente la demanda de cobre y zinc en bruto, conservando los recursos naturales. El reciclaje del latón también es eficiente desde el punto de vista energético, ya que ahorra hasta 90% de la energía necesaria para producir latón nuevo y minimiza el impacto medioambiental, como la contaminación del aire y el agua derivada de la extracción y el procesamiento.

Las innovaciones en la fabricación, incluidas la automatización y la digitalización, han mejorado la precisión y la eficiencia, reduciendo aún más los residuos. Los esfuerzos por desarrollar aleaciones de latón sin plomo, como los del proyecto OptiBrass, mejoran la sostenibilidad al hacer que el material sea más seguro sin comprometer su maquinabilidad. Además, el uso de fuentes de energía renovables en las instalaciones de reciclaje contribuye a reducir la huella medioambiental de la producción de latón.

Aunque la aplicación de estas prácticas sostenibles puede resultar costosa, los beneficios a largo plazo incluyen ahorro de costes, mejora de la reputación y aumento de la cuota de mercado. El futuro de la fabricación de latón está abocado a ser aún más sostenible con la integración de materiales ecológicos y técnicas avanzadas, lo que garantizará que el latón siga siendo un material duradero, versátil y respetuoso con el medio ambiente en diversas industrias.

¿Cuáles son las principales aplicaciones del latón?

El latón, una aleación compuesta principalmente de cobre y zinc, es famoso por su versatilidad, durabilidad y atractivo estético. Sus principales aplicaciones abarcan varios sectores gracias a su excelente resistencia a la corrosión, conformabilidad y conductividad. En la construcción y la arquitectura, el latón se utiliza habitualmente para accesorios de fontanería, como válvulas, bombas y grifos, debido a su durabilidad. También se emplea en elementos decorativos como manillas y pasamanos. En los sectores eléctrico y electrónico, la alta conductividad eléctrica del latón lo hace esencial para conectores, terminales e interruptores, así como para componentes de telecomunicaciones. La maleabilidad de la aleación es ideal para instrumentos musicales como trompetas y trombones. El latón también se utiliza en aplicaciones mecánicas para engranajes y cojinetes, y sus propiedades de baja fricción prolongan la vida útil de estas piezas. Además, el latón se utiliza en carcasas de munición y diversos artículos artísticos y decorativos, como esculturas, obras de arte y utensilios. Su reciclabilidad y el desarrollo de alternativas sin plomo contribuyen a su sostenibilidad en la producción moderna.

¿Cómo influye el latón en la vida moderna?

El latón, una aleación de cobre y zinc, influye significativamente en la vida moderna por sus propiedades versátiles y su amplia gama de aplicaciones. En el diseño y la arquitectura sostenibles, el latón se ve favorecido por su atractivo estético, su durabilidad y su capacidad de reciclaje, que lo hacen ideal para proyectos ecológicos. Su aspecto cálido y elegante complementa varios estilos en espacios residenciales y comerciales de gama alta.

Industrialmente, el latón es indispensable. Sus excelentes propiedades acústicas lo hacen esencial para instrumentos musicales como trompetas y saxofones. La resistencia a la corrosión y maleabilidad de la aleación son cruciales para fontanería, válvulas, engranajes y cojinetes. En la industria eléctrica, el latón se utiliza para conectores e interruptores por su alta conductividad y resistencia a la corrosión.

La fabricación de latón ha evolucionado con la tecnología moderna, incorporando la producción automatizada y prácticas sostenibles para mejorar la eficiencia y reducir el impacto medioambiental. Económicamente, la industria del latón sostiene las economías locales, sobre todo en regiones históricamente conocidas por la producción de latón.

En general, el latón sigue siendo un material vital en el diseño, la fabricación y la tecnología modernos, lo que garantiza su continua relevancia y contribución a la vida contemporánea.