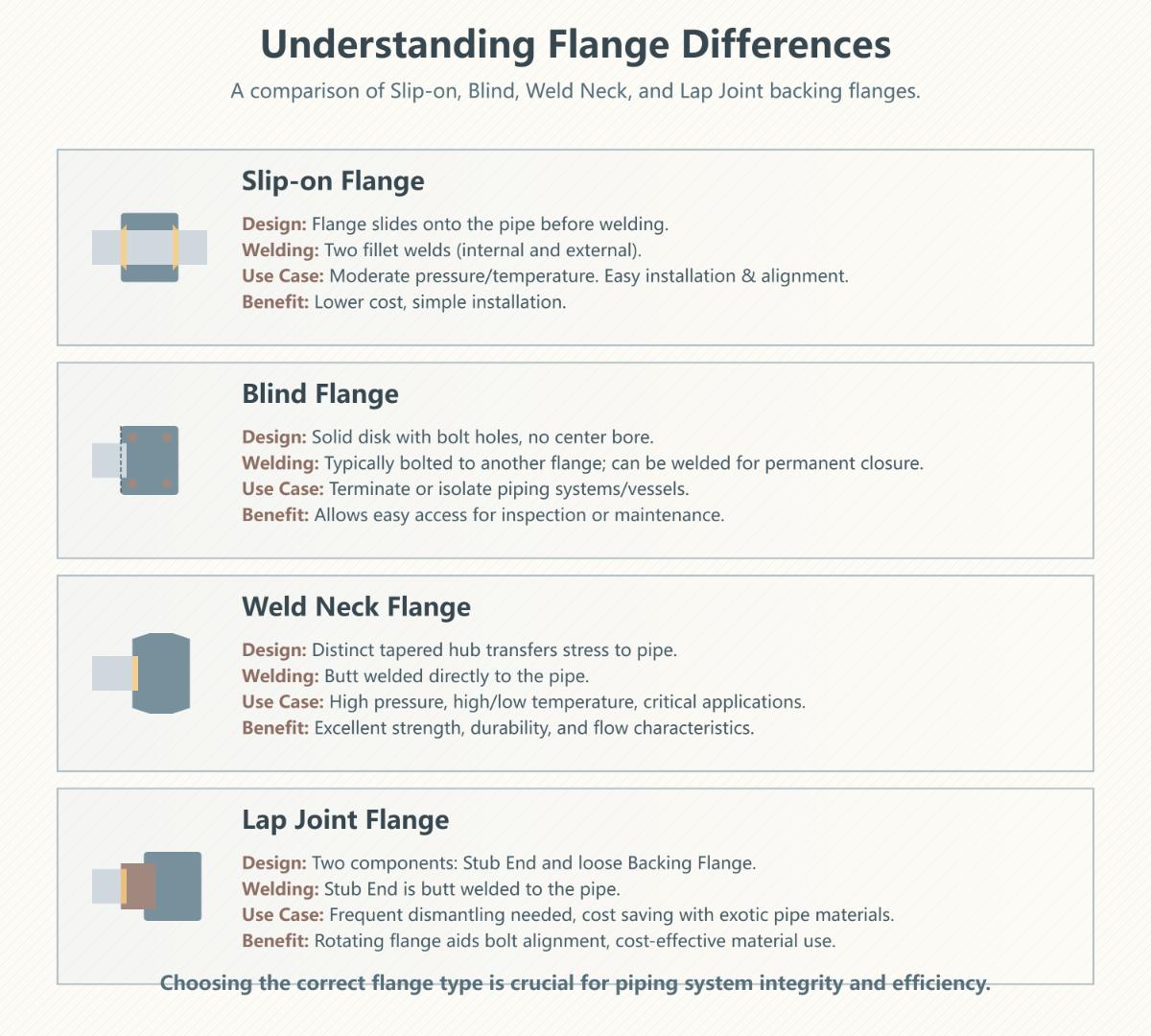

En el intrincado mundo de los sistemas de tuberías, las bridas de refuerzo desempeñan un papel crucial a la hora de garantizar conexiones seguras y fiables. Pero con una gran variedad de tipos, como las bridas deslizantes, ciegas, de cuello soldado y de solapa, ¿cómo determinar cuál es la más adecuada para sus necesidades? Esta inmersión técnica desentrañará las complejidades de las bridas de refuerzo, explorando las diferencias matizadas entre cada tipo y las aplicaciones específicas a las que sirven. Profundizaremos en las opciones de materiales, desde la fundición dúctil hasta las aleaciones avanzadas de níquel, para guiarle en la selección de la opción óptima para entornos corrosivos. Además, descubrirá las técnicas de soldadura que garantizan conexiones estancas, esenciales para mantener la integridad del sistema bajo presión. ¿Está preparado para mejorar sus conocimientos y tomar decisiones informadas en sus proyectos? Sumérjase para descubrir las respuestas y mejorar sus conocimientos.

Tipos de bridas de refuerzo

Brida de respaldo deslizante

Las bridas de respaldo deslizables son ideales para facilitar la instalación y la flexibilidad a la hora de asegurar las conexiones de tuberías. Estas bridas se deslizan sobre la tubería y se sueldan en ambos lados para un ajuste seguro. Este diseño simplifica el proceso de instalación y permite realizar ajustes antes de soldar, lo que las hace perfectas para situaciones en las que la longitud precisa de la tubería es menos crítica. Su facilidad de alineación e instalación las hace adecuadas para aplicaciones de baja presión.

Brida ciega

Las bridas ciegas de respaldo son esenciales para aislar secciones de tuberías durante el mantenimiento o el tiempo de inactividad. Se atornillan al extremo abierto de una tubería, válvula o recipiente a presión, bloqueando eficazmente el flujo. Este sellado seguro impide las fugas y la descarga de materiales peligrosos, garantizando la seguridad y el cumplimiento de las normas del sector. Las bridas ciegas de respaldo son fundamentales para permitir el mantenimiento o la ampliación de las tuberías sin provocar una parada completa del sistema.

Brida de refuerzo con cuello para soldar

Las bridas de refuerzo con cuello para soldar están diseñadas para conexiones fuertes y fiables en sistemas de alta presión. La brida de cuello de soldadura se suelda directamente a la tubería, mientras que la brida de refuerzo proporciona un soporte adicional. Esta combinación distribuye la tensión uniformemente por toda la junta, mejorando la integridad de la conexión. El diseño cónico del cubo de la brida de cuello soldado ayuda a transferir la tensión a la tubería, reduciendo las concentraciones de tensión en la base de la brida. Esto las hace ideales para entornos de alta presión y alta temperatura.

Brida de junta solapada

Las bridas de unión solapada, utilizadas con un extremo soldado a la tubería, ofrecen flexibilidad y facilidad de alineación. La brida de respaldo puede girar alrededor de la tubería, lo que facilita la alineación de los orificios de los pernos. Esta característica es especialmente útil en sistemas que requieren desmontajes e inspecciones frecuentes. La brida de respaldo suelta detrás del extremo acople permite realizar ajustes rápidos, lo que hace que las bridas de junta solapada sean adecuadas para aplicaciones de baja presión en las que la facilidad de instalación y alineación son más importantes que la resistencia de la conexión.

Especificaciones de materiales para bridas de refuerzo

Las bridas de refuerzo, también denominadas bridas de anillo de refuerzo o bridas de refuerzo, son esenciales en los sistemas de tuberías como soporte y refuerzo. La elección del material de estas bridas es crucial para garantizar su rendimiento, durabilidad y compatibilidad con el sistema.

Materiales habituales para bridas de refuerzo

Acero al carbono y acero aleado

El acero al carbono se utiliza ampliamente para bridas de refuerzo debido a sus excelentes propiedades mecánicas y rentabilidad. El acero al carbono para altas temperaturas suele ajustarse a las normas ASTM A105, incluidos grados como A53, A106 y API 5L. Estos materiales son adecuados para aplicaciones que implican temperaturas y presiones elevadas. El acero al carbono de baja temperatura se fabrica de acuerdo con las normas ASTM A350, incluidos los grados LF1, LF2 y LF3, diseñados para servicio a baja temperatura, garantizando tenacidad y resistencia a la fractura frágil. Los aceros al carbono de alto límite elástico, como los grados F42, F52, F60 y F65 de la norma ASTM A694, se utilizan para requisitos de mayor resistencia. Los aceros aleados, elegidos por sus propiedades mecánicas mejoradas, son ideales para aplicaciones de alta presión y alta temperatura. Los grados típicos incluyen las normas ASTM A182: F5, F9, F11, F22 y F91, que proporcionan una mayor resistencia a la corrosión en comparación con el acero al carbono.

Acero inoxidable

Las bridas de refuerzo de acero inoxidable son las preferidas por su excelente resistencia a la corrosión, lo que las hace adecuadas para entornos agresivos y aplicaciones en las que la higiene es importante. Los grados más comunes son F304, F304L, F316, F316L, F321, F347 y 904L. A menudo se dispone de calidades dobles como 304/304L o 316/316L para satisfacer diversas condiciones de fabricación y servicio.

Aleaciones de níquel

Las aleaciones con base de níquel se utilizan en entornos que requieren una resistencia extrema a la corrosión y una gran resistencia a altas temperaturas, como el procesamiento químico o las aplicaciones marinas. Algunos ejemplos son el Níquel 200, el Monel 400, la Aleación 20, el Inconel 600/601/625 y el Hastelloy C276.

Hierro dúctil y acero galvanizado

Para determinadas aplicaciones, especialmente en agricultura o cuando el coste es un factor importante, se utilizan bridas de refuerzo de hierro dúctil o acero galvanizado. Estos materiales ofrecen un equilibrio entre solidez, resistencia a la corrosión y asequibilidad.

| Tipo de material | Estándares comunes / Grados | Usos clave |

|---|---|---|

| Acero al carbono y acero aleado | ASTM A105, A53, A106, API 5L; ASTM A350 LF1/LF2/LF3; ASTM A694 F42-F65; ASTM A182 F5, F9, F11, F22, F91 | Uso general, alta/baja temperatura, alta resistencia |

| Acero inoxidable | ASTM A182 F304/L, F316/L, F321, F347, 904L | Resistencia a la corrosión, higiene, uso en entornos agresivos |

| Aleaciones de níquel | ASTM/ASME SB B160/B166/B564/B425; Níquel 200, Monel, Inconel, Hastelloy | Resistencia extrema a la corrosión y la temperatura |

| Hierro dúctil y acero galvanizado | Varios grados comerciales | Rentable, resistencia moderada a la corrosión |

Consideraciones adicionales

La elección del material de la brida de refuerzo depende del entorno operativo, la carga mecánica y la compatibilidad con los componentes de acoplamiento, como los extremos de manguito o los anillos de cara en ángulo. Estas bridas se diseñan y fabrican de acuerdo con normas estrictas como ASME B16.5 y ASME B16.47, que garantizan la precisión dimensional y la conformidad de los materiales. Los materiales deben ser compatibles con los procesos de soldadura utilizados para fijar las bridas de refuerzo, especialmente en condiciones de servicio a alta temperatura o corrosivas.

Técnicas de soldadura para bridas de refuerzo

Técnicas de soldadura de bridas de respaldo

Unas técnicas de soldadura eficaces para las bridas de refuerzo son esenciales para crear conexiones fuertes y fiables en los sistemas de tuberías. Estas técnicas varían en función del tipo de brida y de los requisitos de la aplicación, pero todas tienen como objetivo conseguir uniones estancas y estructuralmente sólidas.

Soldadura en ángulo para bridas de refuerzo

La soldadura en ángulo es una técnica común utilizada con bridas de refuerzo, especialmente en configuraciones de junta solapada. Este método consiste en unir el extremo del manguito a la tubería y fijar la brida de la junta solapada. Las consideraciones clave para la soldadura en ángulo incluyen la selección de un metal de aportación compatible, la garantía de un tamaño y una forma de soldadura adecuados para distribuir la tensión uniformemente y la colocación correcta de la soldadura para lograr una penetración y una resistencia uniformes.

Soldadura a tope de bridas con cuello de soldadura

Para las bridas de respaldo con cuello de soldadura, se suele utilizar la soldadura a tope debido a su capacidad para crear conexiones robustas capaces de soportar altas presiones y temperaturas. Es crucial preparar correctamente las superficies de soldadura. Esto significa biselar los bordes de la brida y el tubo para permitir una penetración más profunda de la soldadura. Seguir un procedimiento de soldadura estandarizado garantiza la uniformidad y la calidad, y a menudo requiere varias pasadas para rellenar completamente la junta. Controlar el aporte de calor durante la soldadura ayuda a evitar el alabeo y reduce las tensiones residuales, mejorando el rendimiento de la unión.

Técnicas avanzadas de soldadura

Las técnicas avanzadas, como la soldadura automatizada y la soldadura TIG (gas inerte de tungsteno), se utilizan cada vez más en aplicaciones críticas en las que la precisión y la calidad son primordiales. Estos métodos ofrecen una mayor precisión al garantizar soldaduras uniformes, reducir los errores humanos y mejorar la calidad general. La soldadura TIG proporciona un excelente control sobre la entrada de calor y el arco de soldadura, lo que la hace ideal para materiales finos y aplicaciones que requieren gran precisión. Estas técnicas reducen los defectos comunes de la soldadura, como la porosidad y las inclusiones, al minimizar las variables.

Conexiones a prueba de fugas

Conseguir conexiones estancas implica algo más que el proceso de soldadura. Requiere una inspección posterior a la soldadura mediante técnicas como los ensayos radiográficos y ultrasónicos para evaluar la calidad de la soldadura y detectar posibles defectos. La aplicación de un tratamiento térmico posterior a la soldadura puede aliviar las tensiones residuales y mejorar la tenacidad de la unión, especialmente en aplicaciones sometidas a grandes esfuerzos. Las pruebas de presión de la conexión de brida ensamblada garantizan que la unión siga siendo estanca en condiciones operativas.

Consideraciones clave para soldar con éxito

El éxito de la soldadura de bridas de refuerzo depende de varios factores, como asegurarse de que los materiales de la brida, el tubo y la masilla son compatibles para evitar problemas como la corrosión galvánica o la dilatación diferencial. Controlar los factores ambientales, como la humedad y la temperatura, es crucial para evitar efectos adversos en la calidad de la soldadura. Los soldadores cualificados con experiencia en técnicas de soldadura específicas pueden influir significativamente en la calidad y fiabilidad de la unión soldada.

Aplicaciones industriales

Agricultura

En la agricultura, las bridas de apoyo son cruciales para la eficacia de los sistemas de riego. Estas bridas desempeñan un papel fundamental en el transporte de agua y nutrientes a través de vastos campos. Construidas a menudo con hierro dúctil debido a su resistencia y rentabilidad, son adecuadas para un uso extensivo en operaciones de campo. Su capacidad para soportar presiones moderadas y resistir la corrosión garantiza un rendimiento fiable en diversos entornos agrícolas.

Obras hidráulicas

Las bridas de respaldo garantizan conexiones seguras en tuberías que distribuyen agua potable y gestionan aguas residuales. El acero inoxidable se utiliza con frecuencia en estas aplicaciones por su mayor resistencia a la corrosión y sus propiedades higiénicas, que son fundamentales para evitar la contaminación. Estas bridas garantizan conexiones seguras en plantas de tratamiento y redes de distribución, contribuyendo a la gestión segura y eficaz de los recursos hídricos.

Sistemas de alta presión

En sistemas de alta presión, como los que se encuentran en refinerías de petróleo y plantas químicas, las bridas de refuerzo son esenciales para mantener conexiones robustas en condiciones extremas. Las bridas de refuerzo con cuello de soldadura fabricadas en acero aleado ofrecen durabilidad y resistencia a altas temperaturas y presiones. Estas bridas son cruciales para garantizar la seguridad y fiabilidad de las operaciones en las que un fallo podría provocar riesgos importantes.

Generación de energía

Las centrales eléctricas utilizan bridas de refuerzo de acero al carbono y acero aleado en turbinas de vapor y calderas para manejar vapor a alta presión, garantizando la eficacia y la seguridad. Se prefieren materiales como el acero al carbono y el acero aleado por su capacidad para soportar las exigentes condiciones típicas de las centrales eléctricas. Las bridas de refuerzo contribuyen a la producción eficiente de energía al garantizar conexiones sin juntas que evitan fugas y mantienen la integridad operativa.

HVAC y fontanería

En los sistemas de climatización y fontanería, las bridas de unión facilitan el transporte de fluidos y la integridad de las conexiones entre diversos componentes. Las bridas de unión solapada son especialmente útiles en estos sistemas por su facilidad de instalación y mantenimiento. La posibilidad de girar y ajustar estas bridas simplifica la alineación durante el montaje, mejorando el rendimiento del sistema y reduciendo el riesgo de fugas.

Procesado químico

En el procesamiento químico, las bridas de refuerzo son esenciales para manipular fluidos corrosivos y reacciones a alta temperatura. Las aleaciones de níquel y el acero inoxidable se emplean habitualmente para resistir la corrosión y mantener la integridad del sistema en condiciones difíciles. Las bridas de refuerzo garantizan que los sistemas de tuberías puedan soportar las diversas reacciones químicas y materiales que se procesan en estas instalaciones.

Directrices de cumplimiento de ASME

Garantizar el cumplimiento de la normativa ASME es vital para la seguridad y fiabilidad de las bridas de refuerzo utilizadas en aplicaciones industriales.

Visión general de las normas ASME

Las bridas de refuerzo se rigen por las normas ASME B16.5 y B16.47. ASME B16.5 abarca bridas de diámetros NPS ½ a 24, con clases de presión de 150 a 2500. Por su parte, la norma ASME B16.47 se ocupa de diámetros mayores, desde NPS 26 hasta 60, divididos en las series A y B. Estas normas garantizan que las bridas cumplan requisitos dimensionales y de presión específicos, proporcionando directrices que deben seguir fabricantes e ingenieros.

Especificaciones de materiales y conformidad

Entre los materiales aceptables para las bridas de refuerzo se incluyen la fundición dúctil, el acero al carbono y el acero inoxidable, que deben cumplir la sección II de ASME o normas ASTM equivalentes, como ASTM A105 para el acero al carbono. Estas certificaciones garantizan que los materiales poseen las propiedades mecánicas necesarias y resistencia a factores ambientales como la corrosión.

Técnicas de soldadura y conformidad con ASME

Unas técnicas de soldadura adecuadas son esenciales para cumplir las normas ASME, que exigen una soldadura a tope de penetración total para los extremos del muñón antes de fijar la brida de refuerzo. La alineación previa a la soldadura es fundamental, con una desviación máxima permitida de 0,3° respecto al eje del orificio, lo que garantiza que la soldadura se mantenga perpendicular y resistente. Las inspecciones posteriores a la soldadura, exigidas por la norma ASME B16.25, ayudan a verificar la integridad de la unión y a detectar posibles defectos.

Tolerancias dimensionales y garantía de calidad

El cumplimiento de las tolerancias dimensionales ASME es crucial para las conexiones de brida de alta calidad, como una tolerancia de ±1,0 mm para las caras elevadas y el mantenimiento de una alineación precisa de los orificios, con desviaciones no superiores a 0,8 mm para diámetros más pequeños. Garantizar una alineación precisa de los orificios es esencial para mantener la integridad del sistema.

Buenas prácticas para garantizar el cumplimiento

Para cumplir plenamente las directrices de ASME, es necesario mantener una documentación exhaustiva. Esto incluye informes de pruebas de materiales (MTR) y marcas de certificación ASME, que validan los materiales y procesos utilizados. Además, la gestión de las holguras alrededor de los extremos de los manguitos, tal y como se especifica en ASME B16.47, ayuda a evitar concentraciones de tensión que podrían provocar fallos. Las pruebas de presión mediante métodos hidrostáticos o neumáticos, según ASME B31.3, garantizan aún más la integridad del conjunto y el rendimiento a prueba de fugas.

Tendencias recientes en el cumplimiento de la normativa ASME

El sector es testigo de una mayor normalización con la adopción de la norma ASME B16.47 Serie A/B para tuberías de gran diámetro. También hay una tendencia creciente hacia el uso de aleaciones resistentes a la corrosión (CRA) en aplicaciones de alta presión, lo que pone de relieve la naturaleza evolutiva de la selección de materiales para cumplir los estrictos requisitos de conformidad. Estos avances subrayan la importancia de mantenerse al día con las normas ASME para garantizar la seguridad y eficacia continuas de los sistemas de tuberías.

Matriz de selección de materiales

A la hora de elegir los materiales para las bridas de refuerzo, es fundamental tener en cuenta las necesidades específicas de la aplicación, incluidas las propiedades mecánicas, la resistencia a la corrosión y el coste. A continuación se ofrece una comparación de los materiales más utilizados:

Hierro dúctil

La fundición dúctil es una opción popular para las bridas de refuerzo por su rentabilidad y resistencia, lo que la hace adecuada para entornos no corrosivos en los que la brida no entra en contacto con el medio transportado. Ofrece mayor límite elástico que el hierro fundido, por lo que es ideal para aplicaciones agrícolas y de obras hidráulicas debido a su equilibrio entre resistencia y asequibilidad.

- Propiedades: Alto límite elástico, moderada resistencia a la corrosión.

- Aplicaciones: Sin contacto con medios corrosivos, proyectos sensibles a los costes como sistemas de riego y distribución general de agua.

Acero inoxidable

El acero inoxidable es conocido por su excelente resistencia a la corrosión, lo que lo hace perfecto para entornos agresivos como el procesamiento químico y el tratamiento del agua. La durabilidad del material y su capacidad para soportar altas temperaturas y presiones también lo hacen idóneo para aplicaciones de alto esfuerzo.

- Propiedades: Alta durabilidad, resistencia superior a la corrosión.

- Aplicaciones: Entornos corrosivos, aplicaciones higiénicas, sistemas de alta temperatura y alta presión.

Acero al carbono

Las bridas de refuerzo de acero al carbono se utilizan ampliamente debido a su mayor resistencia y rentabilidad. Estas bridas son adecuadas para entornos de alta temperatura y alta presión, pero necesitan un revestimiento o tratamiento adecuado para evitar la corrosión cuando se exponen a la humedad o a sustancias corrosivas.

- Propiedades: Alta resistencia, rentable.

- Aplicaciones: Aplicaciones generales de tuberías, sistemas de alta temperatura y alta presión con protección adecuada contra la corrosión.

Aleaciones de níquel

Las aleaciones de níquel se eligen por su extraordinaria resistencia a la corrosión y su solidez a altas temperaturas, lo que las hace ideales para entornos extremos como plantas de procesamiento químico y aplicaciones marinas en las que podrían fallar otros materiales.

- Propiedades: Excepcional resistencia a la corrosión y a las altas temperaturas.

- Aplicaciones: Entornos extremos, procesamiento químico y aplicaciones marinas.

Rendimiento en entornos corrosivos

En entornos donde la resistencia a la corrosión es primordial, se prefieren materiales como el acero inoxidable y las aleaciones de níquel. Estos materiales pueden soportar productos químicos agresivos y altas temperaturas sin degradarse, lo que garantiza la longevidad y fiabilidad de las conexiones de brida.

- Acero inoxidable: Ideal para aplicaciones con fluidos corrosivos y entornos sensibles a la higiene.

- Aleaciones de níquel: El más adecuado para condiciones extremadamente corrosivas y de alta temperatura.

Análisis coste-beneficio

A la hora de elegir el material de las bridas de refuerzo, es fundamental equilibrar los requisitos de rendimiento con las limitaciones presupuestarias. La fundición dúctil y el acero al carbono son opciones rentables adecuadas para muchas aplicaciones, pero pueden requerir tratamientos adicionales para resistir la corrosión. El acero inoxidable y las aleaciones de níquel, aunque son más caros, ofrecen un rendimiento superior en entornos exigentes, reduciendo la necesidad de mantenimiento y sustitución.

- Hierro dúctil: Económico, adecuado para aplicaciones no corrosivas.

- Acero al carbono: Resistente y asequible, requiere protección contra la corrosión.

- Acero inoxidable: Mayor coste, excelente resistencia a la corrosión y durabilidad.

- Aleaciones de níquel: Alto coste, rendimiento inigualable en condiciones extremas.

Selección de materiales

Seleccionar el material adecuado para las bridas de refuerzo implica evaluar varios factores, como el entorno operativo, las tensiones mecánicas y el presupuesto. La selección adecuada del material garantiza la longevidad y fiabilidad del sistema de tuberías, minimizando el tiempo de inactividad y los costes de mantenimiento.

- Propiedades mecánicas: Asegúrese de que el material puede soportar las tensiones operativas.

- Resistencia a la corrosión: Elija materiales que puedan soportar las condiciones ambientales.

- Coste: Equilibrar el coste inicial del material con los gastos de mantenimiento y sustitución a largo plazo.

Un proceso de selección de materiales bien informado es fundamental para el éxito y la eficacia de cualquier sistema de tuberías, ya que garantiza que las bridas de refuerzo elegidas proporcionen conexiones fiables y duraderas.

Solución de problemas comunes de instalación

Comprender los retos de la instalación

La instalación eficaz de bridas de refuerzo es crucial para mantener la integridad y el rendimiento de los sistemas de tuberías. Durante la instalación pueden surgir problemas comunes que afectan a la fiabilidad de las conexiones. Comprender estos problemas y aplicar las mejores prácticas puede ayudar a garantizar el éxito de las instalaciones.

Problemas comunes de instalación

La desalineación de las bridas es un problema frecuente que puede comprometer la calidad de la soldadura y provocar fugas. Un soporte adecuado durante la instalación es crucial para evitar el movimiento de las bridas, que puede provocar una desalineación y una penetración insuficiente de la soldadura. Una penetración adecuada de la soldadura es vital para una unión resistente.

Pasos para solucionar problemas

Verificar la alineación de la brida

Utilice herramientas de alineación de precisión y realice una inspección visual minuciosa para garantizar la correcta alineación de las bridas antes de soldar.

Comprobar el ajuste de la brida de respaldo

Asegúrese de que la brida de refuerzo está bien asentada y apoyada para evitar que se mueva durante la soldadura. Compruebe el ajuste de la brida contra la tubería para asegurarse de que está ajustada y bien colocada.

Ajustar los parámetros de soldadura

Ajuste la velocidad de soldadura para garantizar una soldadura uniforme y controlada. Ajuste la corriente de soldadura y la tensión para conseguir una penetración y una calidad óptimas.

Buenas prácticas de instalación

Preparación adecuada

Limpiar a fondo las superficies de las bridas y los tubos para eliminar cualquier contaminante que pudiera afectar a la calidad de la soldadura. Bisele adecuadamente los bordes de las bridas y tuberías para facilitar la penetración profunda de la soldadura.

Uso de materiales de calidad

Elija materiales de alta calidad para las bridas y los tubos para garantizar la durabilidad y la compatibilidad. Utilice componentes que cumplan las normas y certificaciones del sector para un rendimiento garantizado.

Inspección posterior a la soldadura

Emplear técnicas como las pruebas radiográficas o ultrasónicas para inspeccionar las soldaduras y detectar posibles defectos. Realice pruebas de presión para verificar la integridad de las uniones soldadas en condiciones operativas.

Técnicas avanzadas

Los sistemas de soldadura automatizados aumentan la precisión y la uniformidad, reduciendo los errores humanos y mejorando la calidad de la soldadura. La soldadura con gas inerte de tungsteno (TIG) ofrece un excelente control sobre el aporte de calor y la estabilidad del arco, por lo que es ideal para soldaduras precisas y de alta calidad, especialmente en aplicaciones críticas.

Tendencias recientes

Los avances en la tecnología de soldadura se centran en la precisión y la reducción de la aportación de calor, lo que puede afectar significativamente al rendimiento de las bridas de refuerzo. Las innovaciones en materiales y revestimientos tienen como objetivo mejorar la resistencia a la corrosión y la durabilidad, garantizando que las bridas de refuerzo funcionen de forma fiable en entornos difíciles.

Preguntas frecuentes

A continuación encontrará respuestas a algunas preguntas frecuentes:

¿Qué diferencias hay entre las bridas de refuerzo deslizantes, ciegas, de cuello de soldadura y de solapa?

Las bridas de refuerzo deslizantes, ciegas, de cuello de soldadura y de junta solapada desempeñan distintas funciones en los sistemas de tuberías, y sus diferencias radican en el diseño, la aplicación y las técnicas de soldadura.

Las bridas de respaldo deslizables se deslizan sobre la tubería y se sueldan en ángulo en su lugar, proporcionando soporte y alineación. Son ideales para sistemas de presión moderada en los que la facilidad de instalación y ajuste es importante.

Las bridas ciegas de respaldo son placas sólidas que se utilizan para sellar el extremo de una tubería o recipiente, garantizando un aislamiento seguro para el mantenimiento o la seguridad. Suelen soldarse a tope o en ángulo al extremo de la tubería.

Las bridas de refuerzo con cuello para soldar presentan un cubo cónico largo que se suelda a tope a la tubería, ofreciendo una excelente distribución de tensiones e integridad mecánica. Son las preferidas para aplicaciones críticas y de alta presión debido a su resistencia y durabilidad.

Las bridas de refuerzo de junta solapada constan de una brida de refuerzo y un extremo acople. El manguito se suelda a la tubería, mientras que la brida de refuerzo puede girar libremente para facilitar la alineación. Este diseño es útil para desmontajes frecuentes y permite combinaciones de materiales rentables.

Comprender estas diferencias ayuda a seleccionar el tipo de brida adecuado para los requisitos específicos del sistema de tuberías.

¿Qué técnicas de soldadura garantizan conexiones estancas para bridas de refuerzo?

Garantizar conexiones a prueba de fugas para bridas de refuerzo implica varias técnicas de soldadura y consideraciones precisas. La soldadura de filete se emplea normalmente para bridas de unión solapada, creando un filete de soldadura a lo largo de la intersección de la brida y la tubería para asegurar la conexión y evitar fugas. Una alineación y soldadura por puntos adecuadas son pasos esenciales, en los que las soldaduras por puntos iniciales alinean las bridas de las tuberías con la tubería antes de completar la soldadura, garantizando la integridad estructural. Las inspecciones posteriores a la soldadura son cruciales para identificar cualquier problema y garantizar la integridad de la soldadura antes de que el sistema entre en funcionamiento. Además, el apriete final de los pernos de las bridas mediante técnicas como el apriete en caliente o el tensado hidráulico es necesario para mantener la seguridad de los pernos a lo largo del tiempo. Entre las consideraciones clave se incluyen el control de la temperatura para evitar la deformación de las bridas y el uso de soportes amortiguadores de vibraciones para mantener la seguridad de los pernos. Mediante el empleo de estas técnicas y consideraciones, las bridas de refuerzo pueden conseguir conexiones fiables y a prueba de fugas en diversas aplicaciones de tuberías.

¿Qué materiales son mejores para entornos corrosivos?

Para las bridas de refuerzo utilizadas en entornos corrosivos, materiales como el acero inoxidable, el titanio, el Inconel y el acero inoxidable dúplex son muy recomendables debido a su mayor resistencia a la corrosión y su mayor resistencia mecánica. El acero inoxidable, especialmente el 316, se utiliza mucho por su versatilidad y capacidad para resistir ataques químicos. El titanio es otra opción excelente, ya que ofrece una resistencia extraordinaria en entornos altamente corrosivos, como las aplicaciones marinas y aeroespaciales. El Inconel, una aleación a base de níquel, es eficaz en entornos extremos con altas temperaturas y elementos corrosivos. El acero inoxidable dúplex combina alta resistencia y excelente resistencia a la corrosión, por lo que es adecuado para aplicaciones industriales exigentes. Estos materiales garantizan la longevidad y la integridad estructural de las bridas de refuerzo en condiciones corrosivas, como se ha comentado anteriormente en el artículo. Una selección adecuada basada en los factores medioambientales específicos y los requisitos mecánicos es crucial para un rendimiento óptimo.

¿Cómo garantizar el cumplimiento de las directrices ASME B16.5?

Para garantizar el cumplimiento de las directrices ASME B16.5 para bridas de refuerzo, siga estos pasos clave:

En primer lugar, hay que conocer los parámetros de diseño, como la presión de funcionamiento, la temperatura y la naturaleza del medio (por ejemplo, corrosividad o toxicidad). Seleccione materiales que cumplan las especificaciones ASME B16.5, que suelen incluir diversos grados de acero, como aceros al carbono, inoxidables y aleados. Asegúrese de que los materiales elegidos pueden soportar los rangos de presión y temperatura especificados.

A continuación, cumpla las normas de dimensiones y tolerancias establecidas por ASME B16.5. Esto incluye asegurarse de que las bridas cumplen los tamaños, las clases de presión (que van de la Clase 150 a la Clase 2500) y las tolerancias especificados.

Para la soldadura y la fabricación, siga las directrices proporcionadas por ASME B16.5. Asegúrese de que el personal de soldadura cuenta con la formación y el equipo adecuados, y de que las técnicas de soldadura son apropiadas para el tipo de brida que se va a utilizar, como las bridas con cuello de soldadura.

Realizar pruebas e inspecciones minuciosas de las bridas según lo especificado por ASME B16.5. Esto incluye la comprobación de defectos y la verificación de que se cumplen todas las normas de calidad. Además, garantizar el marcado y la documentación adecuados según los requisitos de ASME B16.5.

Siguiendo estos pasos, puede asegurarse de que sus bridas de refuerzo cumplen las normas ASME B16.5, consiguiendo así un rendimiento fiable y seguro en diversas aplicaciones.

¿Cuáles son los problemas habituales de instalación y cómo solucionarlos?

Los problemas habituales de instalación de las bridas de refuerzo pueden afectar significativamente a la integridad y el rendimiento de los sistemas de tuberías. Un problema frecuente es la desalineación de los pernos, que provoca una distribución desigual de las tensiones y un sellado inadecuado. Esto puede resolverse realineando las bridas, aflojando los pernos y apretándolos uniformemente. Otro problema es la mala calidad de las soldaduras, que debilita las conexiones y puede provocar fugas. Las inspecciones minuciosas de las soldaduras y el uso de soldadores cualificados pueden mitigar este problema. La colocación incorrecta de la junta también puede provocar fugas; centre siempre la junta correctamente y considere la posibilidad de utilizar pernos de centrado para instalaciones verticales. Los daños o la contaminación de las caras de las bridas pueden impedir el correcto asentamiento de la junta, por lo que es fundamental inspeccionar y limpiar estas superficies antes de la instalación. Además, la desalineación de las bridas y la falta de soporte pueden crear tensiones residuales, por lo que deben utilizarse herramientas de alineación y sistemas de soporte de tuberías adecuados. Por último, es esencial seleccionar el material de junta adecuado para los requisitos de presión, temperatura y productos químicos de la aplicación. Abordar estas cuestiones mediante una instalación cuidadosa e inspecciones periódicas mejorará la fiabilidad y el rendimiento de los sistemas.

¿Cómo comparar la fundición dúctil y el acero inoxidable para aplicaciones específicas?

Al comparar la fundición dúctil y el acero inoxidable para bridas de refuerzo, es esencial tener en cuenta sus propiedades y su idoneidad para aplicaciones específicas. La fundición dúctil es conocida por su alto límite elástico y su excelente amortiguación de vibraciones, lo que la hace ideal para sistemas de tuberías pesadas y cargas estáticas. Es rentable debido a sus menores costes de producción, pero tiene una resistencia moderada a la corrosión, por lo que puede requerir un mantenimiento más frecuente en entornos corrosivos.

El acero inoxidable, sobre todo en grados como el 316, ofrece una resistencia superior a la corrosión gracias a su capa de óxido autorregenerativa, lo que lo hace adecuado para entornos marinos, ácidos o de alta humedad. Tiene una resistencia a la tracción comparable, pero un límite elástico inferior al de la fundición dúctil. El acero inoxidable es más fácil de soldar, por lo que es apto para aplicaciones dinámicas o de alto impacto, como el procesamiento químico, donde las conexiones estancas son fundamentales.