Imagine las catastróficas consecuencias de un fallo en un recipiente a presión: daños en los equipos, paradas de la producción y riesgos potenciales para la seguridad. Los guardianes silenciosos contra estas situaciones son las válvulas de alivio de presión, componentes cruciales para garantizar la seguridad operativa en diversas industrias. Pero con los numerosos tipos disponibles, cada uno con características y aplicaciones únicas, entender sus diferencias puede ser desalentador. En este artículo, nos adentraremos en el mundo de las válvulas de alivio de presión, explorando sus tipos, componentes y las normas que rigen su uso. Tanto si siente curiosidad por las ventajas de las válvulas accionadas por muelle frente a las accionadas por piloto, como por las ventajas comparativas de las válvulas de diafragma y las de pistón, tenemos todo lo que necesita. ¿Listo para desmitificar estos dispositivos de seguridad críticos? Entremos en materia.

Tipos de válvulas de alivio de presión

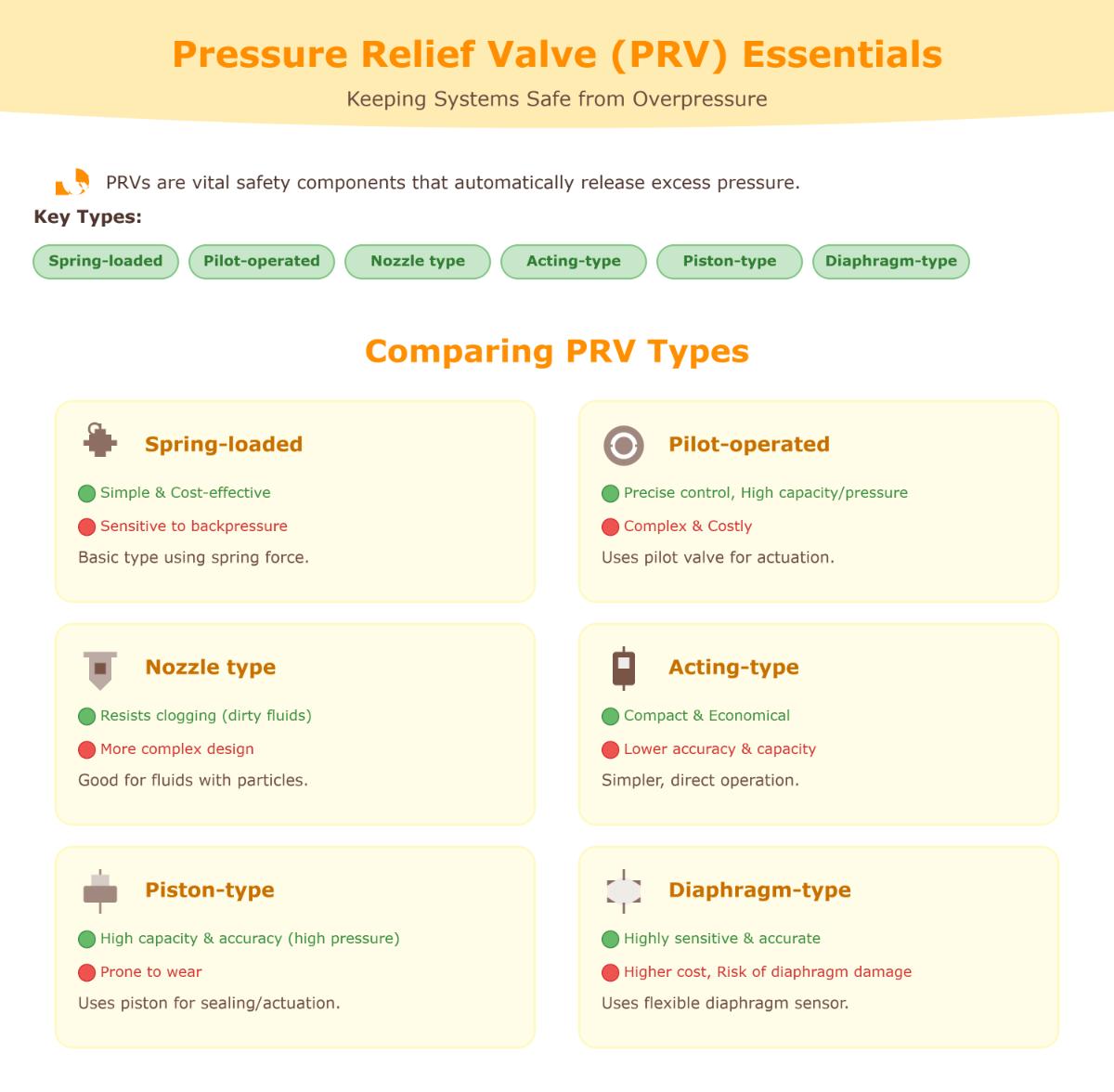

Definición y finalidad

Las válvulas limitadoras de presión (PRV) son dispositivos de seguridad vitales utilizados en entornos industriales para evitar situaciones de sobrepresión. Estas válvulas se abren de forma controlada para liberar el exceso de presión cuando el sistema supera un límite predeterminado, evitando así daños potenciales como fugas, roturas o incluso fallos catastróficos.

Aplicaciones clave en la industria

Calderas

Las calderas generan vapor calentando agua a presión, y las PRV garantizan que la presión se mantenga dentro de unos límites seguros para evitar explosiones.

Recipientes a presión

Los recipientes a presión almacenan fluidos o gases a altas presiones, como aire comprimido o propano. Las PRV son esenciales para evitar sobrepresiones que podrían hacer estallar el recipiente, lo que supondría riesgos importantes.

Sistemas de tuberías

Los sistemas de tuberías transportan diversos fluidos bajo presión. Las válvulas limitadoras de presión ayudan a mantener una presión estable y evitan las roturas de tuberías provocadas por cambios de caudal, temperatura u obstrucciones, garantizando un funcionamiento seguro y continuo.

Tipos de válvulas limitadoras de presión

Válvula de alivio de presión accionada por muelle

Las válvulas limitadoras de presión accionadas por muelle son uno de los tipos más comunes, conocidas por su sencillez y fiabilidad. Estas válvulas utilizan un mecanismo de resorte para mantener la válvula cerrada bajo presiones de funcionamiento normales.

Operación

Cuando la presión del sistema supera el punto de ajuste del muelle, la válvula se abre para liberar el exceso de presión. La válvula vuelve a cerrarse cuando la presión cae por debajo del punto de ajuste.

Aplicaciones

Estas válvulas se utilizan ampliamente en calderas, recipientes a presión y sistemas de tuberías, por lo que son adecuadas para diversos fluidos y rangos de presión.

Ventajas

- Diseño sencillo

- Funcionamiento fiable

- Accionamiento automático, no requiere alimentación externa

Limitaciones

- Menos precisos que los pilotados

- El rendimiento puede verse afectado por la contrapresión

Válvula de alivio de presión pilotada

Las válvulas limitadoras de presión pilotadas son más complejas y ofrecen mayor precisión y capacidad. Constan de una válvula piloto que controla la válvula principal.

Operación

La válvula piloto se abre cuando la presión del sistema supera el punto de consigna, dirigiendo la presión a un pistón o diafragma que abre la válvula principal. Este diseño permite una mayor capacidad de caudal y una mayor precisión.

Aplicaciones

Son ideales para sistemas con contrapresión fluctuante, necesidades de alta capacidad o control preciso de la presión.

Ventajas

- Mayor capacidad

- Mayor precisión (±5%)

- Menos afectado por la contrapresión

Limitaciones

- Más complejo y caro

- Requiere mantenimiento

Válvula de alivio de presión tipo boquilla

Las válvulas de alivio de presión de tipo boquilla utilizan una boquilla y un orificio en lugar de un disco y un asiento tradicionales, lo que las hace ideales para sistemas que manejan fluidos sucios o contaminados.

Operación

El fluido fluye a través de una boquilla, lo que evita que se obstruya y mantiene la fiabilidad en condiciones duras.

Aplicaciones

Los sistemas que manipulan fluidos sucios o partículas se benefician de este diseño.

Ventajas

- Resistente a los atascos

- Fiable en condiciones difíciles

Limitaciones

- Mayor coste

- Mantenimiento más complejo

Válvula de alivio de presión activada por temperatura

Las válvulas limitadoras de presión activadas por temperatura se abren en función de los cambios de temperatura y no de los cambios de presión, lo que las hace únicas en su aplicación.

Operación

Un elemento térmico de estas válvulas se dilata o contrae con los cambios de temperatura, lo que provoca que la válvula se abra o se cierre.

Aplicaciones

Se utiliza habitualmente en situaciones en las que el control de la temperatura es crucial, como en determinados procesos industriales y sistemas de protección contra incendios.

Ventajas

- Respuesta directa a los cambios de temperatura

- Proporciona seguridad adicional en entornos sensibles a la temperatura

Limitaciones

- Limitado a aplicaciones específicas

- Puede requerir componentes adicionales para la detección de la temperatura

Válvula de alivio de fuelle compensada

Las válvulas de alivio de fuelle compensado están diseñadas para manejar la contrapresión variable mediante la incorporación de un mecanismo de fuelle.

Operación

El mecanismo de fuelle compensa la contrapresión, manteniendo estable la presión de ajuste.

Aplicaciones

Adecuado para sistemas con contrapresión fluctuante o elevada.

Ventajas

- Funcionamiento estable con contrapresión variable

- Mayor precisión

Limitaciones

- Mayor coste

- Posible desgaste del fuelle

Válvula limitadora de presión de pistón

Las válvulas de alivio de presión de tipo pistón utilizan un pistón para detectar los cambios de presión, ofreciendo una gran precisión y la capacidad de manejar presiones muy altas.

Operación

El pistón responde a los cambios de presión, abriendo la válvula según sea necesario.

Aplicaciones

Sistemas de alta presión y aplicaciones que requieren puntos de consigna muy precisos.

Ventajas

- Maneja presiones muy altas

- Preciso

Limitaciones

- Diseño complejo

- Propensos al desgaste y la erosión

- Requiere un mantenimiento regular

Válvula limitadora de presión de membrana

Las válvulas de alivio de presión de diafragma utilizan un diafragma como elemento sensor, que se encuentra a menudo en diseños operados por piloto.

Operación

El diafragma se flexiona con los cambios de presión, provocando la apertura de la válvula.

Aplicaciones

Ideal para servicio de líquidos y sistemas que necesitan una respuesta rápida de la válvula.

Ventajas

- Apertura rápida

- Mayor precisión (hasta ±1%)

- Diseño equilibrado

Limitaciones

- El diafragma puede dañarse

- Coste generalmente más elevado

Válvula limitadora de presión de acción

Las válvulas limitadoras de presión de acción son una clasificación general de válvulas que responden a los cambios de presión del sistema, y abarcan tanto los diseños de acción directa (accionadas por resorte) como los diseños pilotados.

Operación

Funcionan según los principios de la acción directa del muelle o del control piloto.

Aplicaciones

Se utiliza en diversos sectores en función de los requisitos específicos del sistema.

Ventajas

- Diseños flexibles para adaptarse a diferentes aplicaciones

- Puede adaptarse para mayor precisión o simplicidad

Limitaciones

- Debe elegir el tipo correcto en función de las necesidades de la aplicación

- Complejidad y coste variables en función del diseño

Comparación detallada de diseños de válvulas

Principios de trabajo

Válvulas de alivio de presión accionadas por muelle

Las válvulas limitadoras de presión accionadas por muelle utilizan un resorte para mantener la válvula cerrada en condiciones normales. Cuando la presión del sistema supera el límite preestablecido, la válvula se abre para liberar el exceso de presión. Una vez que la presión desciende, el muelle vuelve a cerrar la válvula.

Válvulas limitadoras de presión pilotadas

Las válvulas de alivio pilotadas utilizan una válvula piloto para controlar la válvula principal. El piloto detecta la presión del sistema y se abre cuando alcanza el límite establecido, permitiendo que la presión actúe sobre un pistón o diafragma que abre la válvula principal. Esta disposición permite un control preciso de la presión de apertura y es adecuada para aplicaciones de gran capacidad.

Válvulas de alivio de presión tipo boquilla

Las válvulas de alivio de tipo tobera presentan un diseño de tobera y orificio en lugar del tradicional disco y asiento. Cuando la presión supera el límite, el fluido fluye a través de la boquilla, evitando atascos y garantizando un funcionamiento fiable con fluidos sucios o cargados de partículas.

Válvulas de alivio de presión activadas por temperatura

Las válvulas de alivio activadas por temperatura responden a los cambios de temperatura en lugar de a la presión. Un elemento térmico dentro de la válvula se expande o contrae con las fluctuaciones de temperatura, provocando que la válvula se abra o se cierre. Este tipo es especialmente útil en sistemas donde el control de la temperatura es crítico.

Válvulas de alivio de fuelle compensado

Las válvulas de alivio de fuelle compensado incorporan un mecanismo de fuelle que compensa los efectos de la contrapresión. Este diseño mantiene un funcionamiento estable y ajustes de presión precisos, incluso con contrapresión fluctuante.

Válvulas limitadoras de presión de pistón

Las válvulas de alivio de pistón utilizan una válvula piloto para controlar la presión aplicada a un pistón, que a su vez abre la válvula principal. Este diseño es muy preciso y capaz de soportar presiones muy altas.

Válvulas limitadoras de presión de diafragma

Las válvulas de alivio de diafragma utilizan un diafragma como elemento sensor. El diafragma se flexiona en respuesta a los cambios de presión, provocando la apertura de la válvula. Este tipo es muy sensible y proporciona una respuesta rápida, por lo que es ideal para sistemas de líquidos que requieren un control preciso de la presión.

Ventajas y desventajas

| Tipo de válvula | Ventajas | Desventajas |

|---|---|---|

| Válvula de alivio accionada por muelle | Sencillo, fiable y de accionamiento automático | Sensible a la contrapresión, uso limitado a alta presión |

| Válvula de alivio pilotada | Presión de ajuste precisa, soporta altas presiones, menos vibraciones | Complejo, costoso, mayor mantenimiento |

| Válvula activada por temperatura | Sin alimentación externa, protege contra la acumulación de calor | Respuesta lenta a los picos de presión |

| Válvula de fuelle compensada | Maneja la contrapresión fluctuante | Desgaste del fuelle, mayor coste |

| Tipo de boquilla Válvula | Resistente a la obstrucción, fiable con las partículas | Mantenimiento caro y complejo |

| Válvula de pistón | Alta capacidad de presión, presión de ajuste precisa | Complejo, propenso al desgaste, necesita mantenimiento |

| Válvula de diafragma | Apertura rápida, sensible, excelente para líquidos | Daño potencial del diafragma, mayor coste |

Aplicaciones comunes

Válvulas de alivio accionadas por muelle

Ampliamente utilizadas en calderas, recipientes a presión y sistemas de tuberías en general, las válvulas de alivio de muelle son adecuadas para una gran variedad de fluidos y rangos de presión gracias a su sencillez y fiabilidad.

Válvulas de alivio pilotadas

Ideal para aplicaciones con contrapresión fluctuante, necesidades de alta capacidad o que requieran un control preciso de la presión, como tuberías de gran diámetro y sistemas de generación de energía.

Válvulas de alivio tipo boquilla

Las más adecuadas para sistemas que manipulan fluidos sucios o partículas, como las líneas de purines, debido a su resistencia a la obstrucción y a su rendimiento fiable en condiciones duras.

Válvulas de alivio activadas por temperatura

Se utiliza habitualmente en aplicaciones sensibles a la temperatura, como la protección contra la dilatación térmica y los sistemas de protección contra incendios, donde el control de la temperatura es crucial.

Válvulas de alivio de fuelle compensado

Adecuado para sistemas con condiciones variables de contrapresión o vacío, proporcionando un funcionamiento estable y un mantenimiento preciso de la presión de ajuste.

Válvulas de alivio de pistón

Se emplea en sistemas de alta presión y aplicaciones que requieren gran precisión, como los compresores de pistón de alta presión.

Válvulas de alivio de diafragma

Ideales para sistemas de servicio de líquidos que necesitan una respuesta rápida de la válvula y una alta precisión, que a menudo se encuentran en aplicaciones que requieren un control preciso de la presión.

Requisitos de mantenimiento

Válvulas de alivio accionadas por muelle

La inspección y las pruebas periódicas son esenciales para garantizar el correcto funcionamiento del mecanismo de resorte. El mantenimiento suele ser sencillo gracias a su diseño simple.

Válvulas de alivio pilotadas

Requieren un mantenimiento más frecuente y detallado debido a su complejidad. Tanto la válvula piloto como la principal necesitan comprobaciones periódicas para garantizar su precisión y rendimiento.

Válvulas de alivio tipo boquilla

El mantenimiento consiste en comprobar el desgaste de la boquilla y asegurarse de que el orificio permanece libre de obstrucciones. Dado su diseño, estas válvulas pueden requerir procedimientos de mantenimiento más especializados.

Válvulas de alivio activadas por temperatura

Es necesario comprobar periódicamente el elemento térmico para garantizar que responde correctamente a los cambios de temperatura. El mantenimiento puede incluir la calibración de los puntos de ajuste de temperatura.

Válvulas de alivio de fuelle compensado

El mecanismo de fuelle necesita inspecciones periódicas para detectar desgaste o daños. Los costes de mantenimiento pueden ser más elevados debido a su intrincado diseño y a la posible necesidad de piezas de repuesto.

Válvulas de alivio de pistón

El mantenimiento regular es fundamental para controlar el desgaste y la erosión de los componentes del pistón y de la válvula piloto. Estas válvulas pueden requerir un mantenimiento más frecuente debido a sus piezas de alta precisión.

Válvulas de alivio de diafragma

La integridad del diafragma es crucial, por lo que es necesario realizar inspecciones y pruebas periódicas para detectar cualquier daño. Los costes de mantenimiento pueden ser más elevados debido a la naturaleza especializada del diafragma.

Comprender estas comparaciones detalladas de diseños de válvulas, incluidos sus principios de funcionamiento, ventajas, desventajas, aplicaciones y requisitos de mantenimiento, puede ayudar a seleccionar la válvula limitadora de presión más adecuada para las necesidades industriales específicas.

Comparación entre todos los tipos de válvulas

Matriz detallada de pros y contras

Para facilitar la selección de la válvula limitadora de presión más adecuada para aplicaciones específicas, es esencial disponer de una matriz detallada que compare los distintos tipos. A continuación se ofrece una comparación detallada de los principales tipos de válvulas limitadoras de presión en función de sus ventajas e inconvenientes.

| Tipo de válvula | Ventajas | Desventajas |

|---|---|---|

| Válvula de alivio con muelle | Diseño sencillo, fiable, de accionamiento automático | Sensible a la contrapresión, menos preciso a altas presiones. |

| Válvula de alivio pilotada | Presión de ajuste precisa, soporta altas presiones, menos propenso a vibraciones | Diseño complejo, mayor mantenimiento, mayor coste |

| Válvula de alivio tipo boquilla | Resistente a la obstrucción, fiable con las partículas | Mantenimiento caro y complejo |

| Temperatura - Válvula de alivio activada | No necesita alimentación externa, ideal para situaciones de acumulación de calor | Respuesta más lenta a los picos bruscos de presión |

| Válvula de alivio de fuelle compensada | Maneja la contrapresión fluctuante, mantiene estable la presión de ajuste | Mayor coste, posible desgaste del fuelle |

| Válvula de alivio de pistón | Capaz de presiones muy altas, presión de ajuste precisa | Diseño complejo, requiere mantenimiento regular, propenso al desgaste |

| Válvula de alivio de diafragma | Apertura rápida, diseño equilibrado, excelente para líquidos | Diafragma sensible, mayor coste |

Consejos prácticos para la selección de válvulas

La elección de la mejor válvula limitadora de presión requiere una cuidadosa consideración de diversos factores para garantizar tanto el rendimiento como la seguridad.

Aplicación - Consideraciones específicas

- Requisitos de presión del sistema:

Las válvulas accionadas por muelle son ideales para sistemas con rangos de presión moderados, ya que ofrecen sencillez y fiabilidad, mientras que las válvulas pilotadas destacan en sistemas de alta presión que exigen un control preciso y una gran capacidad. - Características de los fluidos:

Las válvulas tipo boquilla son perfectas para sistemas con fluidos sucios o llenos de partículas porque resisten la obstrucción. Las válvulas de diafragma son excelentes para aplicaciones de servicio de líquidos que requieren una respuesta rápida. - Condiciones de temperatura:

Las válvulas activadas por temperatura son esenciales para sistemas en los que los cambios de temperatura son críticos, como la protección contra la dilatación térmica. - Variabilidad de la contrapresión:

Las válvulas de fuelle equilibradas son ideales para sistemas con contrapresión variable. Garantizan un funcionamiento estable y preciso. - Costes de mantenimiento y ciclo de vida:

Las válvulas accionadas por muelle suelen requerir menos mantenimiento y son más económicas gracias a su diseño sencillo. Las válvulas pilotadas requieren más mantenimiento y son más caras, pero ofrecen un rendimiento superior en aplicaciones complejas.

Factores medioambientales y operativos

- Entornos corrosivos:

Elija materiales resistentes a la corrosión para todos los tipos de válvulas, especialmente cuando se trate de fluidos agresivos. - Espacio de instalación y orientación:

Asegúrese de que la válvula que elija se adapte al espacio disponible y siga las directrices de instalación para obtener el mejor rendimiento.

Cómo funcionan las válvulas limitadoras de presión: Componentes y mecanismos clave

Funcionamiento fundamental

Las válvulas limitadoras de presión funcionan utilizando la presión del sistema para controlar su apertura y cierre. Estas válvulas están normalmente cerradas, selladas por componentes internos como un obturador o disco accionado por resorte contra un asiento de válvula. Cuando la presión del sistema supera un límite predeterminado, la fuerza vence la tensión del muelle, haciendo que la válvula se abra y libere el exceso de fluido. Una vez que la presión vuelve a niveles seguros, la válvula se cierra de nuevo.

Componentes clave

El elemento de la válvula, normalmente un obturador o disco accionado por resorte, sella el asiento de la válvula para impedir el paso del fluido. Cuando la presión supera el punto de consigna, el obturador se levanta para liberar el fluido. El elemento sensor, como una membrana o un pistón, detecta estos cambios de presión; las membranas son adecuadas para ajustes de baja presión y alta precisión, y los pistones para entornos de alta presión.

El muelle proporciona la fuerza opuesta que mantiene la válvula cerrada durante el funcionamiento normal. Su tensión determina la presión de ajuste y, por lo general, el usuario puede ajustarla para calibrar el punto de apertura de la válvula.

Mecanismo de apertura y cierre

La presión de entrada actúa contra el elemento sensor, que contrarresta la fuerza del muelle. Cuando la presión es superior a la fuerza del muelle, la válvula se abre, permitiendo la salida del fluido. La válvula se cierra cuando la presión cae ligeramente por debajo del punto de consigna, garantizando una presión normal del sistema sin pérdidas continuas de fluido.

La presión de rotura se produce cuando la válvula se abre por primera vez, y la presión de paso total cuando se abre por completo. La diferencia entre estas dos presiones se denomina diferencial de presión. Las válvulas de acción directa suelen tener un diferencial más alto, lo que las hace menos adecuadas para un control preciso de la presión.

Tipos de válvulas limitadoras de presión

Válvulas de alivio de acción directa

Son el tipo más sencillo, con el muelle oponiéndose directamente a la presión del sistema. Responden rápidamente a los picos de presión y se utilizan para caudales pequeños o para aliviar la presión de choque. Sin embargo, tienen una sobrepresión relativamente alta.

Válvulas de alivio pilotadas

Estas válvulas disponen de una válvula piloto que controla una válvula principal de mayor tamaño. El piloto detecta la presión aguas arriba y se abre gradualmente para liberar presión, permitiendo que la válvula principal se abra proporcionalmente. Este diseño ofrece un control de presión más estable y menos pérdida de fluido durante el alivio, por lo que es adecuado para sistemas de alta presión y gran volumen.

Consideraciones sobre el diseño

El ajuste de la presión de alivio debe coincidir con los requisitos del sistema para evitar sobrepresiones y venteos innecesarios. El tamaño y el orificio de la válvula deben soportar el caudal máximo previsto. La compatibilidad del material con el fluido garantiza la seguridad y la longevidad, con piezas húmedas resistentes a la corrosión. El montaje vertical correcto, el tamaño adecuado de las tuberías y un soporte seguro son cruciales para un funcionamiento correcto y para evitar daños o fugas.

Normas y seguridad

Las válvulas limitadoras de presión cumplen las normas del sector para garantizar la fiabilidad y la seguridad. Desempeñan un papel crucial en la prevención de fallos catastróficos, como la rotura de depósitos o daños en los equipos, al purgar de forma rápida y fiable el exceso de presión.

Selección de materiales y consideraciones constructivas

El rendimiento y la durabilidad de las válvulas limitadoras de presión dependen en gran medida de los materiales utilizados para sus componentes clave.

Elemento de válvula

El elemento de la válvula, normalmente una válvula de asiento con resorte y juntas, debe estar fabricado con un material que pueda soportar la presión del sistema y el tipo de fluido. Para aplicaciones generales con fluidos no corrosivos, el latón es una opción rentable debido a su buena maquinabilidad. Sin embargo, en entornos corrosivos o sistemas de alta temperatura, se prefiere el acero inoxidable (como 303, 304 o 316) por su resistencia a la corrosión y durabilidad.

Las juntas del obturador son igualmente importantes. Existen diferentes materiales de juntas, cada uno con propiedades únicas. Buna-N es estándar para la mayoría de los fluidos, excluidos los hidrocarburos. El fluorocarbono (Viton) se utiliza para la resistencia a hidrocarburos o combustibles. El EPDM es adecuado para aplicaciones de vapor o agua, mientras que la silicona puede soportar una amplia gama de temperaturas, de -60°C a 200°C. El perfluoroelastómero se reserva para productos químicos agresivos y temperaturas extremas.

Elemento sensor

Los diafragmas, fabricados con discos finos de elastómero o metal, son ideales para aplicaciones de baja presión y alta precisión. El elastómero minimiza la fricción para mayor precisión, mientras que el metal ofrece mayor durabilidad. Los pistones, normalmente metálicos, se utilizan para aplicaciones de alta presión (hasta 500 psig) o en entornos difíciles, aunque pueden tener una respuesta lenta debido a la fricción de la junta. La elección entre un diafragma y un pistón depende del rango de presión y la precisión requerida de la válvula.

Elemento de fuerza de referencia

Un muelle mecánico, normalmente de acero al carbono o acero inoxidable, suele servir como elemento de fuerza de referencia. El material del muelle afecta a su fuerza, resistencia a la corrosión y capacidad para mantener sus propiedades a lo largo del tiempo. Los muelles de acero al carbono son económicos, pero pueden corroerse en determinados entornos. Los muelles de acero inoxidable, aunque son más caros, ofrecen una mayor resistencia a la corrosión, por lo que son adecuados para entornos corrosivos o de alta humedad. La precarga del muelle puede ajustarse para fijar la presión de alivio de la válvula.

Materiales de la vivienda

La carcasa de una válvula limitadora de presión protege los componentes internos y las interfaces con el sistema. Los distintos materiales de la carcasa se seleccionan en función de los requisitos de la aplicación.

Latón: El latón es económico y fácil de mecanizar, por lo que resulta ideal para aplicaciones generales no corrosivas. Sin embargo, es inadecuado para entornos corrosivos debido a su limitada resistencia a la corrosión.

Acero inoxidable: El acero inoxidable (303/304/316) se utiliza en fluidos corrosivos y sistemas de alta temperatura. Ofrece una excelente resistencia a la corrosión y durabilidad, lo que garantiza una larga vida útil, aunque tiene un coste más elevado.

Aluminio: El aluminio se elige para sistemas sensibles al peso. Su ligereza lo hace ideal para aplicaciones en las que el peso es un factor importante, como la industria aeroespacial o los equipos móviles. Sin embargo, está limitado a presiones moderadas, ya que no puede soportar condiciones de presión extremadamente alta.

Plástico: El plástico se utiliza en sistemas de bajo coste o desechables. Es económico y ofrece resistencia química en determinadas aplicaciones, pero tiene una baja tolerancia a la presión y la temperatura, lo que restringe su uso a entornos poco exigentes.

La selección del material de cada componente de una válvula limitadora de presión afecta directamente a su rendimiento y durabilidad. Por ejemplo, utilizar una carcasa de latón en un entorno corrosivo provocará un fallo prematuro debido a la corrosión. Del mismo modo, elegir una junta de Buna-N para un fluido a base de hidrocarburos provocará la degradación de la junta y posibles fugas.

El uso de materiales de alta calidad, como el acero inoxidable, para el elemento de la válvula y la carcasa en un entorno corrosivo puede prolongar considerablemente la vida útil de la válvula y garantizar un rendimiento fiable. La combinación adecuada de materiales para el elemento sensor, el elemento de fuerza de referencia y la carcasa es crucial para lograr la precisión, la capacidad y los requisitos de mantenimiento deseados de la válvula de alivio de presión.

Normas del sector y procesos de certificación

Normas ASME

La Sociedad Americana de Ingenieros Mecánicos (ASME) establece el punto de referencia para las válvulas de alivio de presión a través de su Código de Calderas y Recipientes a Presión (BPVC). Las secciones clave incluyen:

Sección I

Esta sección se refiere a las calderas de potencia y exige que las válvulas limitadoras de presión tengan el sello "V" de la Junta Nacional. Obliga a que la presión de funcionamiento sea al menos 3% inferior a la presión de ajuste de la válvula para garantizar la seguridad.

Sección VIII

Esta sección, que se refiere a los recipientes a presión no encendidos que funcionan a más de 15 psig, exige que las válvulas lleven un sello "UV". Especifica que la presión de funcionamiento debe ser como mínimo 10% inferior a la presión de ajuste. También proporciona directrices para el dimensionamiento y la instalación de válvulas para garantizar un alivio de presión eficaz.

Normas API

El Instituto Americano del Petróleo (API) proporciona normas completas para la selección, dimensionamiento e instalación de dispositivos de alivio de presión:

API 520 Partes 1 y 2

Las Partes 1 y 2 de la norma API 520 cubren el dimensionamiento, las características operativas y los requisitos de instalación de los dispositivos de alivio de presión para garantizar su correcto funcionamiento y evitar fallos.

API 521

Esta norma ofrece orientación sobre la selección de dispositivos de alivio de presión en función de los escenarios de sobrepresión y los riesgos del sistema, recomendando a menudo combinaciones de válvulas de alivio y discos de ruptura.

API 526 y API 527

API 526 especifica los requisitos de compra para las válvulas de alivio de presión de acero con bridas, mientras que API 527 se ocupa de la estanqueidad y las fugas del asiento, que son cruciales para mantener el rendimiento y la seguridad de la válvula.

API 2000

API 2000 se aplica a equipos con una presión de trabajo máxima admisible (PTMA) inferior a 15 psig, con requisitos menos estrictos en comparación con otras normas.

Normas ISO

La Organización Internacional de Normalización (ISO) ofrece un marco global para los dispositivos de alivio de presión. La serie ISO 4126 abarca los dispositivos de seguridad que protegen contra la presión excesiva:

- ISO 4126-1: Requisitos generales para las válvulas de seguridad.

- ISO 4126-2: Dispositivos de seguridad de disco de ruptura.

- ISO 4126-3: Válvulas de seguridad y discos de ruptura combinados.

- ISO 4126-4: Válvulas de seguridad pilotadas.

Estas normas garantizan la uniformidad en la aplicación, selección, dimensionamiento e instalación en todo el mundo.

PED (Directiva sobre equipos a presión)

La Directiva sobre equipos a presión (PED) es un marco europeo que clasifica los equipos a presión en las categorías I-IV en función del riesgo:

- Categoría I: Equipos de bajo riesgo.

- Categorías II-IV: Equipos de alto riesgo que requieren un cumplimiento estricto.

La PED exige pruebas exhaustivas y la certificación de las válvulas limitadoras de presión para garantizar que son seguras y fiables para su uso en Europa.

Normativa OSHA

OSHA se dedica a garantizar la seguridad en el lugar de trabajo manteniendo la integridad operativa de las válvulas de alivio de presión en entornos industriales:

- Criterios de diseño: Garantiza que las válvulas estén diseñadas para soportar las presiones especificadas.

- Selección de materiales: Requiere materiales que resistan el entorno operativo.

- Inspecciones rutinarias: Obliga a realizar inspecciones y tareas de mantenimiento periódicas para evitar riesgos de sobrepresión.

Procesos de certificación y ensayo

Certificación ASME

Las válvulas de alivio de presión deben llevar el símbolo del código ASME y un número de la Junta Nacional, lo que indica el cumplimiento de estrictas normas de ensayo y garantía de calidad.

Certificación de la Junta Nacional

La Junta Nacional de Inspectores de Calderas y Recipientes a Presión certifica las capacidades de las válvulas para presiones de ajuste de 15 psig y superiores, garantizando que cumplen los criterios de seguridad y rendimiento.

Pruebas periódicas

Las válvulas se someten a pruebas periódicas para confirmar que se abren y se reajustan correctamente, manteniendo la seguridad. La frecuencia de las pruebas depende de la criticidad de la válvula y de las condiciones de servicio.

Sistemas de calidad ISO 9000

Muchos fabricantes se adhieren a sistemas de gestión de calidad con certificación ISO 9000, que garantizan la calidad constante de las válvulas mediante rigurosos protocolos de fabricación y pruebas.

Consideraciones generales sobre el mantenimiento y los costes del ciclo de vida

Consideraciones sobre el mantenimiento

Inspecciones y pruebas periódicas

La inspección y las pruebas periódicas son esenciales para todos los tipos de válvulas limitadoras de presión (PRV). Las válvulas de muelle directo, sensibles a la contrapresión, requieren inspecciones visuales frecuentes para detectar signos de desgaste, corrosión o daños mecánicos en el muelle y las juntas. Las pruebas garantizan que la válvula abre a la presión ajustada y vuelve a cerrar correctamente. Las válvulas pilotadas requieren pruebas más exhaustivas debido a su complejidad, ya que en ellas intervienen tanto la válvula piloto como la válvula principal. La válvula piloto debe detectar con precisión la presión del sistema y controlar la apertura de la válvula principal, lo cual es vital para sistemas de alta capacidad o alta presión.

Instalación correcta

Una instalación adecuada es crucial para el funcionamiento de la válvula. Todas las PRV deben montarse verticalmente para permitir el drenaje y evitar la acumulación de residuos. Asegúrese de que la tubería de entrada no sea más pequeña que la entrada de la válvula y que la tubería de salida sea más grande para mantener un control óptimo del caudal y la presión. Evite apretar demasiado durante la instalación para evitar daños en los componentes de la válvula y fugas.

Sustitución de componentes desgastados

Con el tiempo, componentes como muelles, juntas y diafragmas de las PRV se degradan. La sustitución periódica de estas piezas es necesaria para mantener el rendimiento de la válvula. En las válvulas de muelle directo, la sustitución del muelle garantiza un funcionamiento correcto de la presión. Las válvulas basadas en diafragma requieren atención al diafragma, que puede resultar dañado por altas presiones o fluidos corrosivos. Utilizar materiales compatibles para las sustituciones reduce la corrosión y alarga los intervalos de mantenimiento, como optar por muelles de acero inoxidable en entornos corrosivos.

Servicios profesionales

El mantenimiento de las calderas o sistemas de gas debe ser realizado siempre por profesionales certificados, especialmente en el caso de las válvulas de seguridad utilizadas en entornos de alto riesgo. Estas válvulas requieren el cumplimiento de estrictas normas de seguridad, y sólo los profesionales cualificados pueden garantizar su mantenimiento y cumplimiento. Las válvulas pilotadas, debido a su complejo diseño, suelen requerir un mantenimiento especializado para diagnosticar y solucionar problemas, garantizando un funcionamiento preciso y fiable.

Condiciones ambientales y operativas

El entorno influye significativamente en las necesidades de mantenimiento de las PRV. Las válvulas basadas en diafragma, sensibles a los daños, pueden necesitar un mantenimiento más frecuente en entornos de alta presión o corrosivos, mientras que las operaciones cíclicas pueden causar fatiga en los muelles de las válvulas de muelle directo. Los entornos de altas temperaturas aceleran la degradación de juntas y muelles en todos los tipos de válvulas. Reconocer cómo afectan los factores ambientales y operativos a las PRV es esencial para establecer un programa de mantenimiento eficaz.

Costes del ciclo de vida

Costes iniciales de adquisición e instalación

El coste inicial de una PRV varía mucho en función de su tipo. Las válvulas pilotadas suelen tener un coste inicial más elevado debido a sus componentes adicionales y a los precisos requisitos de fabricación. Las válvulas de muelle directo, con su diseño más sencillo, son más económicas de adquirir. Los costes de instalación pueden variar; las válvulas pilotadas pueden requerir tuberías y alineaciones más complejas, lo que aumenta los gastos generales de instalación.

Mantenimiento y pruebas

Los costes recurrentes de mantenimiento y pruebas dependen de la complejidad de la válvula. Las válvulas pilotadas suelen incurrir en mayores gastos de mantenimiento debido a su mantenimiento especializado, que incluye inspecciones frecuentes y la calibración de la válvula piloto. Las válvulas accionadas directamente por muelle suelen tener costes de mantenimiento más bajos, pero siguen necesitando comprobaciones periódicas de muelles y juntas. Las piezas de repuesto, como los diafragmas en las válvulas basadas en diafragma, pueden ser costosas, sobre todo si se utilizan materiales de alta calidad.

Costes de inactividad

Los fallos de las válvulas pueden provocar importantes tiempos de inactividad del sistema, lo que afecta a los resultados financieros. En sistemas de gran capacidad, los fallos de las válvulas pilotadas pueden detener la producción, con la consiguiente pérdida de productividad e ingresos. Las válvulas de seguridad de calderas y sistemas de vapor deben ser fiables para evitar situaciones peligrosas de sobrepresión y costosas paradas de seguridad. Los fallos de las válvulas de muelle directo, aunque más sencillos, pueden provocar tiempos de inactividad si no funcionan correctamente en aplicaciones críticas de control de presión.

Costes de sustitución

A medida que las PRV se acercan al final de su vida útil o no superan las pruebas de rendimiento, se hace necesaria su sustitución. Los costes de sustitución varían según el tipo de válvula y la complejidad del sistema. Las válvulas pilotadas, con su intrincado diseño, son más caras de sustituir y pueden requerir modificaciones adicionales del sistema. Las válvulas accionadas directamente por muelle suelen ser más fáciles y menos costosas de sustituir, aunque la calidad de los materiales puede seguir siendo importante.

Costes de cumplimiento y seguridad

Garantizar el cumplimiento de las normas y reglamentos de seguridad del sector es un coste inevitable en el ciclo de vida de las PRV. Todos los tipos de válvulas deben cumplir normas como API, ASME e ISO, lo que requiere documentación adicional, certificación y servicios profesionales. Las válvulas de seguridad, utilizadas en entornos de alto riesgo, suelen tener requisitos de cumplimiento más estrictos, que implican inspecciones periódicas por parte de inspectores certificados, lo que se suma a los gastos operativos generales.

Comparación de los costes de mantenimiento y ciclo de vida por tipo de PRV

| Tipo PRV | Complejidad del mantenimiento | Factores típicos del coste del ciclo de vida | Notas clave de mantenimiento |

|---|---|---|---|

| Carga directa por muelle | Moderado | Coste inicial moderado; comprobaciones periódicas de muelles y juntas; costes de mantenimiento y sustitución relativamente inferiores en comparación con las válvulas complejas. | Sensible a la contrapresión; requiere pruebas frecuentes |

| Pilotado | Alta | Mayor coste inicial y de mantenimiento; mantenimiento de la válvula piloto; posibilidad de elevados costes de inactividad | Control preciso; requiere mantenimiento especializado |

| Basado en diafragma | Moderado | Depende del material; la sustitución de los diafragmas puede ser costosa | Excelente para baja presión; elemento sensible, más propenso a sufrir daños en entornos difíciles |

| Válvulas de seguridad/alivio | Moderado | Las inspecciones periódicas son fundamentales para el cumplimiento de las normas de seguridad; los costes de cumplimiento y seguridad son elevados | Se utiliza en entornos de alto riesgo; debe cumplir normas estrictas |

| Válvulas de alivio de vacío | Bajo | Bajo mantenimiento; inspección ocasional; bajos costes iniciales y de sustitución | Protección contra daños por vacío; diseño relativamente sencillo |

Preguntas frecuentes

A continuación encontrará respuestas a algunas preguntas frecuentes:

¿Cuáles son los principales tipos de válvulas limitadoras de presión y en qué se diferencian?

Las válvulas limitadoras de presión (PRV) son cruciales para proteger los sistemas de presión de las sobrepresiones. Los principales tipos son las PRV accionadas por muelle, pilotadas, de boquilla, de acción, de pistón y de diafragma. Las PRV accionadas por muelle son sencillas y rentables, ya que utilizan un muelle para mantener la válvula cerrada, pero son sensibles a la contrapresión. Las PRV accionadas por piloto ofrecen un control preciso y admiten altas presiones y capacidades, pero son complejas y costosas. Las PRV de boquilla resisten la obstrucción en sistemas de fluidos sucios, pero son más complejas. Las PRV de acción son compactas y económicas, pero su precisión y capacidad son menores. Las PRV de pistón tienen gran capacidad y precisión para sistemas de alta presión, pero son propensas al desgaste. Las PRV de diafragma son muy sensibles y precisas, pero su coste y el riesgo de que se dañe el diafragma son mayores.

¿Cuáles son las ventajas y desventajas de los distintos tipos de válvulas limitadoras de presión?

Las válvulas limitadoras de presión (PRV) son esenciales para mantener la seguridad del sistema liberando el exceso de presión. Cada tipo de PRV tiene sus propias ventajas e inconvenientes en función de su diseño y aplicación.

Las válvulas de alivio accionadas por muelle son sencillas, fiables y autoaccionadas, lo que las hace adecuadas para una amplia gama de aplicaciones. Sin embargo, son sensibles a la contrapresión y las vibraciones, que pueden afectar a la precisión y provocar una apertura prematura.

Las válvulas de alivio pilotadas ofrecen un control preciso de la presión y manejan bien las altas presiones, por lo que son ideales para sistemas con contrapresión fluctuante. Su complejidad y mayor coste, junto con unas mayores necesidades de mantenimiento, son inconvenientes notables.

Las válvulas de alivio de fuelle compensado son eficaces en entornos con contrapresión fluctuante y protegen los componentes internos de los fluidos corrosivos. Su mayor coste y el posible desgaste de los fuelles son desventajas.

Las válvulas de alivio de tipo boquilla resisten la obstrucción y funcionan bien en entornos contaminados, pero son más caras y requieren más mantenimiento.

Las válvulas de alivio de pistón manejan presiones muy altas con precisión, pero tienen una respuesta más lenta debido a una mayor fricción y son propensas al desgaste, por lo que necesitan un mantenimiento regular.

Las válvulas de alivio de diafragma son excelentes para sistemas de baja presión, ya que ofrecen una respuesta rápida y un control preciso de la presión. Son más caras y susceptibles de dañar el diafragma con el tiempo.

Las válvulas de alivio activadas por temperatura protegen contra las sobrepresiones relacionadas con el calor sin necesidad de alimentación externa, pero su respuesta a los picos repentinos de presión es más lenta.

Cada tipo de PRV tiene casos de uso específicos, y la selección del adecuado depende del equilibrio entre las demandas operativas, las condiciones del sistema y las capacidades de mantenimiento.

¿Cómo se comparan las válvulas limitadoras de presión de diafragma y las de pistón?

Las válvulas limitadoras de presión (PRV) de diafragma y de pistón cumplen la función crítica de proteger los sistemas de sobrepresión liberando el exceso de presión. Las PRV de diafragma utilizan un diafragma fino y flexible de material elastomérico o metal fino para detectar los cambios de presión. Este diseño permite respuestas rápidas y sensibles debido a una fricción mínima, lo que hace que estas válvulas sean muy precisas y adecuadas para aplicaciones de baja presión. Son ideales en escenarios que requieren un mantenimiento preciso de la presión y se utilizan habitualmente en aplicaciones de servicio de líquidos.

En cambio, las PRV de pistón utilizan un pistón que se desliza dentro de un cilindro para detectar la presión. El movimiento del pistón, en respuesta a la presión de entrada, abre la válvula cuando la presión supera un punto de ajuste. Aunque son más robustas y pueden soportar presiones más altas (hasta 500 psig o más), las válvulas de pistón tienden a tener una respuesta más lenta debido a la fricción de la junta del pistón. Son adecuadas para aplicaciones industriales pesadas y entornos con fluidos abrasivos o sucios.

¿Qué normas y certificaciones se aplican a las válvulas limitadoras de presión?

Las válvulas limitadoras de presión son cruciales para la seguridad industrial y deben cumplir normas y certificaciones estrictas. Las normas ASME, concretamente las Secciones I y VIII del Código de Calderas y Recipientes a Presión, rigen el diseño, la fabricación y las pruebas. Estas normas también exigen pruebas periódicas y un dimensionamiento adecuado de las válvulas. Las certificaciones de la Junta Nacional incluyen el Sello VR, la Marca NB y el Certificado de Autorización VR, que implican la autorización de reparaciones, el cumplimiento y las revisiones del sistema de calidad. Los programas de acreditación como el ASME Pressure Relief Device Testing Laboratory Accreditation y el National Board Inspection Code garantizan el cumplimiento y la seguridad. Las certificaciones del sector, como la Marca de Certificación ASME, y las certificaciones de fabricantes especializados, como GTC y MARC, también significan el cumplimiento de las normas.

¿Cómo funciona una válvula limitadora de presión?

Una válvula limitadora de presión actúa impidiendo la acumulación de una presión excesiva en los sistemas de fluidos, garantizando así la seguridad y evitando daños en los equipos. La válvula suele constar de un obturador con muelle, un elemento sensor (una membrana o un pistón) y un elemento de fuerza de referencia (normalmente un muelle).

Cuando la presión del sistema supera el umbral predeterminado, conocido como presión de rotura, la fuerza del fluido vence a la fuerza del muelle. Esto hace que el obturador se levante de su asiento, permitiendo que el fluido fluya a través del puerto de salida, aliviando así la presión. A medida que la presión sigue aumentando, la válvula se abre más hasta que alcanza su presión de paso total, donde puede desviar su caudal máximo.

Una vez que la presión del sistema cae por debajo del punto de ajuste en unos pocos psi, una condición conocida como purga, la fuerza del muelle empuja el obturador de nuevo sobre el asiento, cerrando la válvula y deteniendo el flujo de fluido. Este ciclo garantiza que la presión del sistema permanezca dentro de los límites de seguridad, protegiendo los equipos y manteniendo la seguridad operativa.

Las válvulas pilotadas, una alternativa a las válvulas de acción directa, proporcionan un control más preciso al utilizar una válvula piloto para regular la válvula principal, lo que las hace adecuadas para aplicaciones de alta presión y gran volumen.

¿Cuáles son los requisitos de mantenimiento y los costes del ciclo de vida de las válvulas limitadoras de presión?

Las válvulas limitadoras de presión, cruciales para mantener niveles de presión seguros en los sistemas, requieren un mantenimiento regular. Las pruebas deben realizarse al menos una vez al año, aunque los servicios corrosivos o con incrustaciones pueden exigir comprobaciones más frecuentes. Se aconseja realizar pruebas semestrales en el caso de las válvulas propensas a la acumulación y la corrosión. Las tareas de mantenimiento incluyen la comprobación de fugas, la inspección del sistema piloto, la limpieza de las rejillas de los filtros, la comprobación de los diafragmas y la sustitución de los accesorios obstruidos. Coste: la eficacia dicta si reparar o sustituir; las válvulas más pequeñas suelen ser más baratas de sustituir, mientras que para las más grandes se considera la sustitución si los costes de reparación superan el 60% del precio de la válvula nueva. Los costes del ciclo de vida incluyen la compra inicial, el mantenimiento, la reparación y la sustitución, además de los costes del tiempo de inactividad. Implantar un programa de mantenimiento y elegir la válvula adecuada puede minimizar el coste total de propiedad. Las normas ASME y API, junto con la normativa local, guían el mantenimiento para garantizar la seguridad y el cumplimiento de la normativa.