¿Se ha preguntado alguna vez por qué sus máquinas a veces tiemblan, traquetean y ruedan? Los problemas de vibraciones mecánicas pueden ser desconcertantes y frustrantes para muchos, pero entender sus causas y soluciones es clave para mantener un funcionamiento sin problemas. En este artículo, profundizaremos en los entresijos de las vibraciones mecánicas, explorando causas comunes como el desequilibrio, la desalineación y el desgaste. Le guiaremos en la identificación de los síntomas, como ruidos inusuales y desgaste excesivo, que indican un problema de vibraciones. Al dominar las técnicas de equilibrado, alineación y mantenimiento regular, estará preparado para enfrentarse a estos retos. Además, hablaremos de los graves efectos sobre la salud de la exposición prolongada a las vibraciones, para garantizar no sólo que sus máquinas funcionen de forma eficiente, sino también para salvaguardar su bienestar. ¿Está preparado para descubrir los secretos de las vibraciones mecánicas y hallar soluciones eficaces? Empecemos.

¿Qué es la vibración mecánica?

Definición y principios fundamentales

Por vibración mecánica se entiende el movimiento de vaivén de los sistemas mecánicos en torno a un punto estable. Este movimiento implica la transferencia cíclica de energía entre formas cinéticas y potenciales, y se produce en maquinaria, estructuras y vehículos debido a diversas fuerzas externas, como componentes giratorios desequilibrados, o factores internos como la resonancia. Comprender los principios fundamentales de la vibración mecánica es crucial para diagnosticar y resolver los problemas relacionados.

Componentes clave del análisis de vibraciones

Amplitud, frecuencia y amortiguación

La amplitud es el desplazamiento máximo desde la posición de equilibrio e indica la gravedad de la vibración. La frecuencia, medida en hercios (Hz), es el número de oscilaciones por unidad de tiempo y ayuda a identificar la fuente y el tipo de vibración. La amortiguación es el mecanismo que disipa la energía y reduce la magnitud de la vibración con el tiempo, lo que resulta crucial para controlar las vibraciones no deseadas.

Ley de Hooke y frecuencia natural

La ley de Hooke ((F = -kx)) explica la fuerza que devuelve un sistema vibrante a su posición original, representando (k) la rigidez y (x) el desplazamiento. La frecuencia natural (f=1/(2π)√(k/m)) es la velocidad de vibración propia del sistema. La resonancia se produce cuando las vibraciones externas coinciden con esta frecuencia natural, lo que puede provocar aumentos peligrosos de la vibración.

Tipos de vibraciones mecánicas

Vibración libre frente a forzada

- Vibración libre: Se produce cuando un sistema vibra tras una perturbación inicial sin fuerzas externas, como una cuerda de guitarra pulsada.

- Vibración forzada: Sostenido por fuerzas periódicas externas, como las vibraciones del motor. Identificar la fuente y las características de la vibración forzada es clave para mitigar sus efectos.

Vibración lineal frente a no lineal

- Vibración lineal: Se caracteriza por una relación proporcional entre el desplazamiento y la fuerza restauradora, lo que simplifica su modelización y análisis.

- Vibración no lineal: Implica interacciones complejas que requieren una modelización matemática avanzada, lo que da lugar a patrones de vibración impredecibles y graves.

Vibración determinista frente a aleatoria

Determinista La vibración es predecible y se produce en patrones regulares, como las vibraciones de la maquinaria rotativa. Reconocer estos patrones ayuda en el mantenimiento preventivo. La vibración aleatoria es irregular e impredecible, similar a la actividad sísmica. El estudio de las vibraciones aleatorias requiere un análisis estadístico y sólidos sistemas de vigilancia.

Metodología de resolución de problemas

Modelado de sistemas

Los sistemas mecánicos pueden representarse matemáticamente mediante modelos masa-resorte-amortiguador. Las ecuaciones de movimiento de estos sistemas vienen dadas por:

donde (m) es la masa, (c) es el coeficiente de amortiguación, (k) es la rigidez y (F(t)) es la fuerza externa. Una modelización precisa es esencial para predecir el comportamiento del sistema e identificar las fuentes de vibración.

Mitigación de la resonancia

- Desintonización de frecuencias: Ajuste de la masa o la rigidez del sistema para modificar su frecuencia natural y evitar así la resonancia.

- Mejora de la amortiguación: Utilización de materiales como sustancias viscoelásticas o amortiguadores de masa sintonizada para aumentar la disipación de energía y controlar las vibraciones.

Control de las condiciones

Las técnicas modernas emplean sensores de vibración para detectar anomalías en los equipos industriales. Estos sensores posibilitan el mantenimiento predictivo, lo que permite intervenir a tiempo antes de que se produzcan daños graves.

Aplicaciones y retos

El análisis y el control de las vibraciones mecánicas son fundamentales en diversas aplicaciones:

- Ingeniería estructural: Diseño de estructuras sismorresistentes para soportar vibraciones sísmicas.

- Aeroespacial: Control de las vibraciones de los álabes de las turbinas para garantizar la seguridad y el rendimiento de los vuelos.

- Automoción: Reducción de NVH (ruido, vibración y dureza) para mejorar el confort y la durabilidad del vehículo.

Consideraciones avanzadas

Estudiar la teoría del caos en las vibraciones de gran amplitud ayuda a comprender los comportamientos de los sistemas complejos y a encontrar formas de controlarlos. Examinar cómo vibran juntas distintas partes de máquinas complejas, como los aerogeneradores, puede mejorar el rendimiento y reducir los daños.

Causas comunes de las vibraciones mecánicas

Desequilibrio

El desequilibrio en los sistemas mecánicos es una de las principales causas de vibración. Se produce cuando la distribución de la masa de un componente giratorio es desigual, lo que provoca que el centro de gravedad se aleje del eje de rotación. Este desequilibrio provoca fuerzas centrífugas que generan movimientos oscilatorios durante el funcionamiento.

Tipos de desequilibrio

- Desequilibrio estático: El desequilibrio estático se produce cuando la distribución de la masa es desigual en un único plano perpendicular al eje de rotación. Esto puede corregirse añadiendo o quitando masa para equilibrar el objeto.

- Desequilibrio acoplado: En este caso, hay masas desequilibradas en diferentes planos, que se equilibran entre sí cuando están inmóviles pero crean vibraciones cuando el objeto gira.

- Desequilibrio dinámico: Se trata de una combinación de desequilibrios estáticos y acoplados, en la que el eje de masa principal no se alinea con el eje de rotación, lo que provoca patrones de vibración complejos.

El desequilibrio puede reducir significativamente la vida útil de los rodamientos y otros componentes, especialmente a altas velocidades de rotación, lo que conlleva un aumento de los costes de mantenimiento y de los tiempos de inactividad.

Desalineación

La desalineación se produce cuando los ejes de rotación de los componentes conectados de la maquinaria no están correctamente alineados. Esto puede ocurrir durante el montaje, debido a la dilatación térmica o tras actividades de mantenimiento.

Tipos de desalineación

- Desalineación angular: Cuando los ejes de los árboles forman un ángulo entre sí.

- Desalineación paralela: La desalineación paralela se produce cuando los ejes son paralelos pero no están alineados entre sí, es decir, están desplazados.

La desalineación provoca fuerzas radiales y axiales excesivas en los rodamientos y acoplamientos, lo que provoca un aumento de las vibraciones, un desgaste prematuro y el posible fallo de los componentes.

Desgaste

El desgaste de los componentes de la máquina también puede provocar vibraciones mecánicas con el paso del tiempo. Con el tiempo, componentes como rodamientos, engranajes y correas se degradan, lo que provoca un aumento de las holguras y superficies irregulares que causan movimientos irregulares y vibraciones.

Problemas comunes relacionados con el desgaste

- Desgaste de rodamientos: Los rodamientos desgastados pueden crear holguras en el sistema, lo que provoca vibraciones y ruido.

- Desgaste del engranaje: Los engranajes dañados o desgastados pueden provocar una transmisión desigual de las fuerzas, causando vibraciones.

- Desgaste del cinturón: Las correas desgastadas o desalineadas pueden crear oscilaciones en los sistemas accionados por correa.

La inspección y el mantenimiento periódicos son cruciales para detectar el desgaste a tiempo y sustituir los componentes desgastados antes de que causen problemas de vibración importantes.

Piezas sueltas

Las piezas sueltas de un sistema mecánico pueden provocar vibraciones debido a la falta de rigidez y estabilidad. Esto puede deberse a un montaje incorrecto, al desgaste o a un mantenimiento insuficiente.

Problemas comunes de piezas sueltas

- Pernos, fijaciones o cojinetes sueltos: Pueden crear huecos y movimientos entre las piezas conectadas, provocando vibraciones.

- Corrosión: Los componentes corroídos pueden aflojarse y crear vibraciones.

Asegurarse de que todos los componentes estén bien sujetos y mantenidos es esencial para evitar vibraciones debidas a piezas sueltas.

Resonancia

La resonancia se produce cuando la frecuencia natural de un sistema mecánico coincide con la frecuencia de una fuerza externa, lo que provoca una vibración amplificada. Este fenómeno puede causar daños importantes si no se gestiona adecuadamente.

Gestión de la resonancia

- Desintonización de frecuencias: Ajuste de la frecuencia natural del sistema lejos de la frecuencia de excitación para evitar la resonancia.

- Amortiguación: Aumentar la amortiguación del sistema para disipar la energía y reducir la amplitud de las vibraciones.

Comprender y controlar la resonancia es crucial en el diseño y funcionamiento de los sistemas mecánicos para garantizar la fiabilidad y seguridad a largo plazo.

Componentes de la máquina afectados por las vibraciones

Componentes giratorios

Los componentes giratorios, como ejes, rotores y ventiladores, son muy susceptibles a las vibraciones mecánicas. Estas vibraciones suelen deberse a desequilibrios en las piezas giratorias, en las que una distribución desigual de la masa provoca fuerzas centrífugas que generan vibraciones radiales. Esto se observa comúnmente en ventiladores, turbinas y rotores de motores debido a defectos de fabricación, acumulación de suciedad o falta de contrapesos. El descentramiento de los ejes, cuando éstos están doblados o desalineados, también induce oscilaciones axiales y radiales, acelerando el desgaste de acoplamientos y rodamientos.

Estrategias de mitigación para componentes giratorios

- Equilibrado de precisión: Aplicación de técnicas de equilibrado dinámico y estático para garantizar una distribución uniforme de la masa.

- Limpieza regular: Mantenimiento rutinario para eliminar la suciedad y los residuos que pueden causar desequilibrios.

- Materiales antivibratorios: Utilización de materiales que absorben y reducen las vibraciones en los rotores.

Rodamientos y bujes

Los cojinetes y casquillos son susceptibles de sufrir mecanismos de desgaste como picaduras, desconchones o fallos de lubricación, que generan vibraciones de alta frecuencia, aumentando la fricción y el calor, y acortando la vida útil de los cojinetes. Los espectros sonoros anómalos suelen indicar este tipo de problemas, lo que pone de manifiesto la necesidad de una intervención temprana.

Estrategias de mitigación para cojinetes y casquillos

- Lubricación basada en el estado: Lubricación periódica en función del estado de los rodamientos para evitar averías.

- Comprobaciones de alineación: Garantizar una alineación correcta para minimizar el desgaste y las vibraciones.

- Rodamientos mejorados: Sustitución de rodamientos desgastados por variantes precargadas o cerámicas para mejorar el rendimiento.

Engranajes y sistemas de transmisión

Los engranajes y los sistemas de transmisión pueden sufrir desgaste de los dientes, donde los dientes de engranaje astillados o desalineados provocan vibraciones de impacto periódicas. Las transmisiones por correa pueden producir vibraciones inducidas por deslizamiento debido a correas sueltas o desgastadas, detectables a través de fluctuaciones irregulares de la velocidad.

Estrategias de mitigación para engranajes y sistemas de transmisión

- Herramientas de alineación láser: Utilización de herramientas de alineación precisas para garantizar que los engranajes y las correas estén correctamente colocados.

- Control de la tensión: Comprobación periódica de la tensión de la correa para evitar que patine.

- Correas síncronas: Cambio a correas síncronas o sistemas de transmisión directa para reducir las vibraciones.

Componentes estructurales y de fijación

Los componentes estructurales, como los bastidores de las máquinas y las fijaciones de las piezas de trabajo, pueden amplificar las vibraciones si carecen de rigidez o tienen pernos de anclaje sueltos. Una fuerza de sujeción deficiente o la presencia de frecuencias resonantes en las plantillas pueden agravar las vibraciones durante las operaciones de corte.

Estrategias de mitigación para componentes estructurales

- Bases rígidas: Aumento de la rigidez de los bastidores de las máquinas para reducir la amplificación de las vibraciones.

- Almohadillas antivibración: Instalación de almohadillas para absorber y amortiguar las vibraciones.

- Sistemas de amortiguación activos: Utilización de amortiguadores de masa sintonizada para controlar activamente las vibraciones.

Soluciones avanzadas para el control de vibraciones

Se están desarrollando soluciones innovadoras para abordar los problemas de vibración en los componentes de la máquina, como los husillos de doble contacto, como los sistemas de husillo BIG-PLUS, que mejoran la rigidez del contacto de la herramienta y reducen las vibraciones en las operaciones de fresado. Los sistemas de supervisión inteligentes, incluidos los acelerómetros inalámbricos y el mantenimiento predictivo basado en inteligencia artificial, pueden detectar señales tempranas de desequilibrio o desalineación. Además, se están utilizando materiales compuestos con propiedades de amortiguación inherentes en rotores de alta velocidad para mitigar eficazmente las vibraciones.

Datos clave

- Umbral de desequilibrio: Los pequeños desequilibrios del rotor, superiores a 1,5 mm/s de velocidad de vibración, pueden reducir significativamente la vida útil de los rodamientos.

- Normas de alineación: La desalineación angular del eje superior a 0,05 mm/m suele requerir corrección láser para mantener un rendimiento óptimo.

Identificación de los síntomas de las vibraciones

Ruido inusual

Un ruido inusual es un signo común de vibración mecánica. Las máquinas pueden producir chirridos, rechinidos o traqueteos que indican posibles problemas. Estos ruidos suelen deberse a desalineaciones, desequilibrios o componentes desgastados. Identificar a tiempo estas señales acústicas puede ayudar a evitar daños mayores y reducir los costes de reparación.

Causas comunes de ruidos inusuales

- Desalineación: Los ejes o componentes mal alineados pueden crear fricción y provocar ruidos de rozamiento.

- Desequilibrio: La distribución desigual de la masa en las piezas giratorias puede crear ruidos de traqueteo o golpeteo.

- Desgaste: Los rodamientos, engranajes y correas desgastados pueden producir ruidos chirriantes o quejumbrosos debido al aumento de la fricción.

Desgaste excesivo

El desgaste excesivo de los componentes de la máquina es otro síntoma de vibración mecánica. La vibración acelera la degradación de las piezas, provocando fallos prematuros. Comprobar periódicamente si hay signos de desgaste como picaduras, grietas o pérdida de material es esencial para mantener las máquinas en buen estado.

Indicadores de desgaste excesivo

- Daños en los rodamientos: Los cojinetes picados o dañados pueden indicar vibraciones excesivas y requieren atención inmediata.

- Desgaste del engranaje: Los dientes de engranaje astillados o desalineados pueden provocar vibraciones irregulares y afectar al rendimiento del sistema.

- Desgaste del cinturón: Las grietas o deshilachados visibles en las correas sugieren que están vibrando excesivamente y necesitan ser reemplazadas.

Aumento del calor

El aumento de la generación de calor es un síntoma que suele asociarse a las vibraciones mecánicas. La fricción inducida por las vibraciones entre las piezas móviles aumenta la temperatura, lo que puede provocar un sobrecalentamiento y un posible fallo. Controlar los cambios de temperatura puede ayudar a identificar problemas de vibración en una fase temprana.

Causas del aumento de calor

- Fricción: Los componentes desalineados o desgastados aumentan la fricción, lo que provoca temperaturas más elevadas.

- Fallo de lubricación: Una lubricación inadecuada puede provocar vibraciones excesivas, haciendo que las piezas se calienten y desgasten más rápidamente.

- Estrés operativo: La exposición prolongada a vibraciones puede forzar los componentes, haciendo que generen más calor al esforzarse por mantener un funcionamiento normal.

Herramientas de análisis de vibraciones

Para identificar y tratar eficazmente los síntomas de las vibraciones, es esencial utilizar herramientas de análisis de vibraciones. Estas herramientas miden los niveles y las frecuencias de las vibraciones y ayudan a identificar las causas de los problemas.

Herramientas habituales de análisis de vibraciones

- Acelerómetros: Estos dispositivos miden la aceleración de los componentes en vibración, proporcionando información sobre la gravedad y la frecuencia de las vibraciones.

- Analizadores de espectro: Se utiliza para analizar el espectro de frecuencias de las vibraciones, ayudando a identificar fuentes específicas de desequilibrio o desalineación.

- Cámaras térmicas: Estas cámaras detectan patrones de calor, que pueden indicar zonas afectadas por vibraciones excesivas.

Mediante el empleo de estas herramientas, los equipos de mantenimiento pueden identificar y mitigar sistemáticamente los síntomas de las vibraciones, garantizando el funcionamiento eficaz y seguro de la maquinaria.

Soluciones para problemas de vibraciones

Equilibrio y alineación

El equilibrado y la alineación adecuados de los componentes de la máquina son esenciales para minimizar las vibraciones. Las piezas giratorias equilibradas alinean su centro de masa con el eje de rotación, reduciendo las fuerzas centrífugas que causan las vibraciones. La desalineación crea fuerzas desiguales y un movimiento excesivo, lo que provoca vibraciones.

Técnicas de equilibrio

El equilibrado estático garantiza una distribución uniforme de la masa en torno a un único plano perpendicular al eje de rotación, mientras que el equilibrado dinámico aborda los desequilibrios en varios planos, a menudo utilizando equipos especializados para detectar y corregir desequilibrios mientras el componente gira.

Métodos de alineación

- Alineación láser: Utilización de herramientas láser para alinear con precisión ejes y componentes.

- Indicadores de marcación: Utilización de relojes comparadores para medir y corregir la desalineación de la maquinaria.

Mantenimiento e inspección periódicos

El mantenimiento y la inspección periódicos son fundamentales para evitar problemas de vibraciones. Las comprobaciones y revisiones periódicas pueden identificar y solucionar problemas antes de que se conviertan en problemas graves.

Prácticas clave de mantenimiento

- Lubricación: Garantizar que todas las piezas móviles estén correctamente lubricadas para reducir la fricción y el desgaste.

- Inspección de componentes: Inspección periódica de componentes como cojinetes, engranajes y correas para detectar signos de desgaste y daños.

- Apriete de piezas sueltas: Comprobación y apriete de pernos, elementos de fijación y otras piezas para garantizar su seguridad.

Sustitución y actualización de componentes

La sustitución de componentes desgastados o anticuados por piezas nuevas o mejoradas puede reducir considerablemente las vibraciones. Los componentes modernos suelen utilizar mejores materiales y diseños, lo que mejora su rendimiento y durabilidad.

Estrategias de sustitución

- Rodamientos: Actualización a rodamientos de alta calidad con mayor capacidad de carga y menor fricción.

- Engranajes: Utiliza engranajes mecanizados de precisión para garantizar un funcionamiento suave y reducir las vibraciones.

- Cinturones: Cambio a correas síncronas o sistemas de transmisión directa para un rendimiento más constante y sin vibraciones.

Uso de herramientas de análisis de vibraciones

Las herramientas de análisis de vibraciones tienen un valor incalculable para diagnosticar y resolver problemas de vibraciones. Estas herramientas ayudan a identificar el origen y las características de las vibraciones, lo que permite realizar intervenciones específicas.

Herramientas habituales de análisis de vibraciones

- Acelerómetros: Dispositivos que miden la aceleración y proporcionan datos sobre la intensidad y la frecuencia de las vibraciones.

- Analizadores de espectro: Herramientas que analizan el espectro de frecuencias de las vibraciones para detectar problemas concretos.

- Cámaras térmicas: Cámaras que detectan patrones de calor, que pueden indicar zonas afectadas por vibraciones excesivas.

Formación y sensibilización

La formación del personal de mantenimiento y de los operarios sobre las causas y soluciones de las vibraciones es esencial para una gestión eficaz. Los programas de concienciación ayudan al personal a detectar a tiempo los problemas de vibraciones y a adoptar rápidamente medidas correctoras.

Áreas de formación

- Síntomas de vibración: Educar al personal sobre los síntomas comunes de las vibraciones, como ruidos inusuales, desgaste excesivo y aumento del calor.

- Medidas preventivas: Enseñar las mejores prácticas de mantenimiento e inspección para evitar problemas de vibraciones.

- Uso de herramientas: Formación sobre el uso de herramientas de análisis de vibraciones para un diagnóstico y una intervención precisos.

Aplicación de medidas de control de vibraciones

La aplicación de medidas específicas de control de las vibraciones puede mitigar sus efectos y mejorar el rendimiento de la máquina. Estas medidas varían en función del tipo y la fuente de vibración.

Técnicas de control

- Amortiguación: Utilización de materiales y dispositivos que absorben y disipan la energía vibratoria, como los amortiguadores viscoelásticos o los amortiguadores de masa sintonizada.

- Aislamiento: Utilización de acoplamientos flexibles o soportes de aislamiento para separar los componentes vibratorios del resto del sistema.

- Desintonización de frecuencias: Ajuste de la frecuencia natural del sistema para evitar la resonancia con fuerzas externas.

Efectos de la exposición a las vibraciones sobre la salud

Síndrome de vibración mano-brazo

El síndrome de vibración mano-brazo (HAVS) es una enfermedad grave causada por la exposición prolongada a herramientas manuales que vibran. Afecta principalmente a los sistemas vascular y neurológico, y provoca una serie de síntomas y complicaciones.

El uso prolongado de herramientas vibratorias puede hacer que los vasos sanguíneos de los dedos se contraigan, lo que provoca el blanqueamiento de la piel, una afección denominada "dedo blanco por vibración". Esta afección suele ir acompañada de una disminución de la sensibilidad táctil y entumecimiento, lo que dificulta la realización de tareas de motricidad fina. También son frecuentes los vasoespasmos inducidos por el frío, en los que los dedos se vuelven extremadamente sensibles a las bajas temperaturas, lo que agrava los síntomas.

La exposición continua a las vibraciones también puede provocar trastornos musculoesqueléticos, incluidas lesiones en las articulaciones del codo y el hombro. Los trabajadores pueden experimentar dolor, rigidez y reducción de la masa muscular con el tiempo, lo que repercute en su capacidad para realizar tareas físicas. La gravedad de estos trastornos está correlacionada con la duración y la intensidad de la exposición a las vibraciones. Las herramientas que emiten vibraciones en el rango de 60-300 Hz están fuertemente asociadas a los síntomas del HAVS. Las frecuencias más altas tienden a afectar de forma más agresiva a los sistemas vascular y neurológico, lo que provoca síntomas más pronunciados.

Vibración corporal

La vibración transmitida al cuerpo entero (VCT) afecta a las personas que manejan maquinaria pesada o vehículos que generan vibraciones significativas. Este tipo de exposición afecta a múltiples sistemas corporales y provoca diversos trastornos de salud.

La exposición prolongada a la WBV está relacionada de forma concluyente con el dolor lumbar crónico y la degeneración de la columna vertebral. Las vibraciones pueden causar hernia discal, daños vertebrales y dolor persistente, lo que afecta significativamente a la calidad de vida y la productividad laboral.

Los VHB pueden afectar a las capacidades motoras y al equilibrio, lo que aumenta el riesgo de caídas y accidentes. El entumecimiento y hormigueo en manos y pies, conocido como neuropatía periférica, también es frecuente en los trabajadores que experimentan VMC a largo plazo.

Aunque los efectos primarios de la VMC están bien documentados, existen asociaciones más débiles con problemas gastrointestinales, reproductivos y cocleovestibulares. Estos efectos secundarios sobre la salud requieren más investigación para establecer vínculos definitivos.

Profesiones de alto riesgo

Determinadas ocupaciones presentan un mayor riesgo de sufrir HAVS y WBV debido a la naturaleza de su trabajo y a las herramientas que utilizan.

Los trabajadores de la construcción, la minería y la silvicultura son especialmente propensos al HAVS. El uso de martillos neumáticos, motosierras y otras herramientas vibratorias es frecuente en estos sectores, lo que provoca una elevada incidencia de lesiones vasculares y musculoesqueléticas.

Los operadores de maquinaria pesada, los conductores de camiones y los trabajadores agrícolas se enfrentan a riesgos significativos de WBV. Las vibraciones de la maquinaria y los vehículos contribuyen a los trastornos de la columna lumbar y al deterioro del sistema nervioso.

Mitigación y marcos normativos

Para reducir los riesgos para la salud asociados a la exposición a las vibraciones son esenciales unas estrategias de mitigación eficaces y el cumplimiento de los marcos normativos.

La aplicación de controles técnicos, como mangos de herramientas antivibración, suspensiones en los asientos y rediseños ergonómicos, puede reducir significativamente el impacto de las vibraciones. Estas medidas mejoran la comodidad de los trabajadores y reducen la incidencia de problemas de salud relacionados con las vibraciones.

La mejora de las prácticas laborales, como la reducción del tiempo de exposición, la realización de pausas de descanso y el uso de guantes aislantes, puede disminuir el impacto de las vibraciones. Estas prácticas garantizan que los trabajadores no estén expuestos a niveles nocivos de vibraciones durante periodos prolongados.

La Directiva 2002/44/CE de la UE impone límites de exposición a las vibraciones y vigilancia de la salud para proteger a los trabajadores. Los reconocimientos médicos periódicos, incluidas las pruebas de conducción nerviosa y los exámenes vasculares, son cruciales para la detección precoz y la gestión del HAVS y el WBV.

Nuevas lagunas en la investigación

A pesar de los avances significativos en la comprensión de los efectos sobre la salud relacionados con las vibraciones, siguen existiendo varias lagunas en la investigación.

Existen pocas pruebas que relacionen la VMC con trastornos digestivos y reproductivos. Se necesitan más estudios para explorar estas posibles asociaciones y desarrollar estrategias de mitigación integrales.

Los expertos siguen debatiendo cuáles son los mejores límites de vibración para las distintas herramientas. Establecer límites claros para distintas frecuencias y herramientas ayudará a mejorar la normativa.

Datos clave

La vigilancia y el control periódicos son fundamentales para gestionar los riesgos para la salud relacionados con las vibraciones. El HAVS afecta aproximadamente al 50% de los trabajadores expuestos a vibraciones tras 10 años de exposición. Las lesiones de espalda relacionadas con los VHB representan una parte significativa de las reclamaciones de indemnización de los trabajadores. Los controles médicos periódicos, incluidas las pruebas de conducción nerviosa y los exámenes vasculares, son esenciales para la detección precoz y la gestión de estas afecciones.

Preguntas frecuentes

A continuación encontrará respuestas a algunas preguntas frecuentes:

¿Cuáles son las causas de las vibraciones mecánicas en las máquinas?

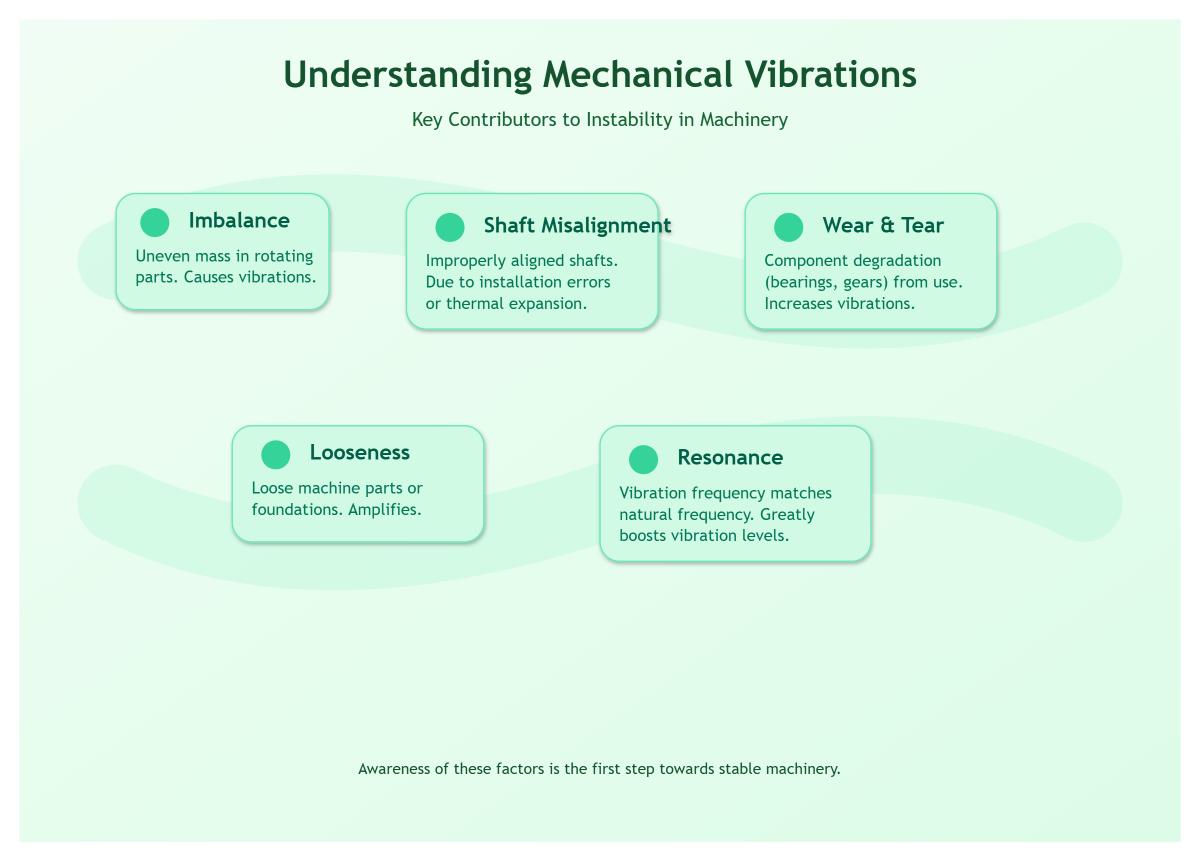

Las vibraciones mecánicas en las máquinas pueden deberse a varios factores. Una de las causas principales es el desequilibrio, que se produce cuando hay una distribución desigual de la masa alrededor del eje de un componente giratorio, lo que provoca vibraciones cuando la máquina funciona. La desalineación de los ejes, cuando los ejes conectados no están correctamente alineados, también puede provocar vibraciones. Esta desalineación puede deberse a errores durante la instalación o a dilataciones térmicas. El desgaste de los componentes de la máquina, como cojinetes y engranajes, puede deberse a un uso prolongado, lo que provoca un aumento de las vibraciones con el paso del tiempo. Además, la holgura en las piezas de la máquina, ya sea en los elementos giratorios o en los cimientos estructurales, puede amplificar las vibraciones. Por último, la resonancia, que se produce cuando la frecuencia de vibración coincide con la frecuencia natural de la máquina o sus componentes, puede aumentar significativamente los niveles de vibración. Comprender estas causas es esencial para diagnosticar y abordar eficazmente los problemas de vibraciones mecánicas.

¿Cómo identificar y resolver los problemas de vibraciones?

Los problemas de vibración en los sistemas mecánicos pueden identificarse mediante varias técnicas. El análisis en el dominio temporal evalúa las formas de onda de vibración en bruto para detectar picos de amplitud y patrones irregulares, que indican problemas como impactos o holguras. El análisis en el dominio de la frecuencia, como la transformada rápida de Fourier, descompone las vibraciones en componentes espectrales para identificar frecuencias de fallo relacionadas con defectos como el desgaste de los rodamientos o la desalineación. El análisis conjunto de tiempo y frecuencia rastrea los cambios espectrales a lo largo del tiempo, lo que resulta útil para diagnosticar fallos intermitentes. El análisis modal simula las respuestas dinámicas estructurales para visualizar los modos de resonancia.

La solución de los problemas de vibraciones implica varias metodologías. El equilibrado y la alineación corrigen los problemas de desequilibrio y desalineación mediante herramientas de equilibrado de campo y alineación láser. Para los defectos de rodamientos y engranajes, la demodulación de alta frecuencia y el análisis de banda lateral pueden aislar las frecuencias de fallo. La mitigación de las resonancias incluye el análisis de la forma de la deflexión operativa y las modificaciones de la amortiguación. La supervisión y el mantenimiento periódicos, junto con enfoques de diagnóstico avanzados como los algoritmos de aprendizaje automático y el análisis comparativo, ayudan a detectar y corregir a tiempo los problemas de vibración, garantizando que la maquinaria funcione sin problemas y de forma fiable.

¿Cuáles son los efectos sobre la salud de la exposición prolongada a las vibraciones?

La exposición prolongada a vibraciones mecánicas puede tener varios efectos adversos para la salud. El síndrome de vibración mano-brazo (HAVS) es una afección común derivada del uso prolongado de herramientas vibratorias, que provoca síntomas como entumecimiento, hormigueo y reducción de la fuerza de agarre en las manos. También pueden producirse problemas vasculares, como el fenómeno de Raynaud, caracterizado por una reducción del flujo sanguíneo y cambios de color en los dedos. La vibración corporal total (VTC) afecta a todo el cuerpo y puede causar dolor de espalda crónico, degeneración de la columna vertebral y trastornos musculoesqueléticos. Los efectos neurológicos incluyen neuropatía periférica, que provoca pérdida de sensibilidad y coordinación. Además, la exposición prolongada a las vibraciones puede aumentar el riesgo de problemas cardiovasculares, como hipertensión y cardiopatías. La aplicación de medidas adecuadas de control de las vibraciones y la vigilancia periódica de la salud pueden ayudar a mitigar estos riesgos.

¿Qué componentes de la máquina se ven más afectados por las vibraciones?

Los componentes de las máquinas más afectados por las vibraciones son los rodamientos, los engranajes, las correas de transmisión, los ejes y los acoplamientos. Los rodamientos, tanto de bolas como de rodillos, son especialmente susceptibles debido a su función de soporte de las piezas giratorias, lo que provoca su desgaste y posible fallo si no se mantienen adecuadamente. Los engranajes pueden experimentar un aumento de las vibraciones debido a dientes desgastados o dañados, lo que provoca un engrane incorrecto. Las correas de transmisión también pueden provocar vibraciones si se desalinean o pierden tensión con el tiempo. Los ejes y acoplamientos son fundamentales, ya que la desalineación de estos componentes puede generar vibraciones importantes. La inspección y el mantenimiento periódicos son cruciales para mitigar el impacto de las vibraciones en estos componentes, garantizando el funcionamiento eficaz y fiable de la maquinaria.

¿Cómo puede ayudar el mantenimiento regular a reducir los problemas de vibración?

El mantenimiento periódico desempeña un papel fundamental en la reducción de los problemas de vibraciones mecánicas. Implica varias prácticas clave que ayudan a mantener la integridad y el rendimiento de la maquinaria. En primer lugar, el equilibrado y la alineación de precisión durante el mantenimiento periódico garantizan que los componentes de la maquinaria estén correctamente alineados, minimizando el riesgo de desequilibrio y desalineación, que son las causas principales de las vibraciones. En segundo lugar, las inspecciones periódicas permiten detectar a tiempo los componentes desgastados que podrían provocar problemas de vibración. Al identificar y sustituir estas piezas con prontitud, los equipos de mantenimiento pueden evitar problemas importantes relacionados con las vibraciones. Además, una gestión adecuada de la lubricación durante el mantenimiento reduce el desgaste de los componentes y las temperaturas de funcionamiento, evitando la expansión térmica y la desalineación que pueden causar vibraciones. La implantación de un sistema rutinario de control de vibraciones ayuda a detectar los primeros signos de desequilibrio, lo que permite intervenir a tiempo para evitar costosas reparaciones y tiempos de inactividad. En general, el mantenimiento regular cambia el enfoque de las estrategias correctivas a las preventivas, garantizando que la maquinaria funcione dentro de los niveles óptimos de vibración y mejorando la eficiencia operativa.