I. Características de la artesanía del herraje

El montaje se refiere al oficio que utiliza diversas herramientas manuales y algunos equipos mecánicos para completar el procesamiento de determinadas piezas, el montaje y la depuración de componentes y máquinas, así como el mantenimiento y la reparación de diversos equipos mecánicos. Las características del ajuste son que la dirección del movimiento de la herramienta no está restringida, y se caracteriza por un uso sencillo de la herramienta, un funcionamiento flexible, diverso y cómodo, y una amplia adaptabilidad. Por lo tanto, puede realizar tareas de procesamiento mecánico que son difíciles de completar.

El montaje es un oficio con procesos técnicos relativamente complejos, procedimientos de procesamiento detallados y elevados requisitos artesanales. Aunque hoy en día se dispone de muchos métodos de procesamiento avanzados, muchas tareas siguen requiriendo el montaje para completarse. El ajuste desempeña un papel importante a la hora de garantizar la calidad del producto. Los principales métodos de trabajo son el marcado, el cincelado, el aserrado, el limado, el raspado, el taladrado, el escariado, el mandrinado, el roscado y el roscado.

II. Marcado

La esencia del marcado plano es un problema de dibujo de geometría plana. El marcado plano consiste en utilizar herramientas de marcado para dibujar el patrón en la pieza en bruto a escala 1:1 de acuerdo con el tamaño real. Los pasos para el marcado plano son los siguientes:

- Seleccione la referencia de marcado según los requisitos del dibujo.

- Prepare la pieza antes del marcado (limpieza, inspección, coloración, instalación de tapones centrales en los orificios de las piezas, etc.). Aplique una capa fina y uniforme de revestimiento (es decir, colorante) en la zona de marcado de la pieza para que las líneas dibujadas sean claramente visibles. Cada pieza requiere un revestimiento diferente. Por lo general, se aplica agua de cal a las piezas brutas fundidas y forjadas, tiza a las piezas brutas pequeñas, violeta de genciana (también conocido como "aceite azul") o solución de sulfato de cobre a los productos semiacabados de acero, y violeta de genciana o tinta a los productos semiacabados de aluminio, cobre y otros metales no férreos.

- Dibuje las líneas límite de mecanizado (rectas, círculos y arcos de unión).

- Perfore agujeros de muestra a lo largo de las líneas trazadas.

III. Aserrado

El método de cortar materiales con una sierra de mano o aserrar ranuras en una pieza de trabajo se denomina aserrado.

1. Composición de la sierra de mano

La sierra de mano consta de un arco de sierra y una hoja de sierra.

(1) Arco de sierra

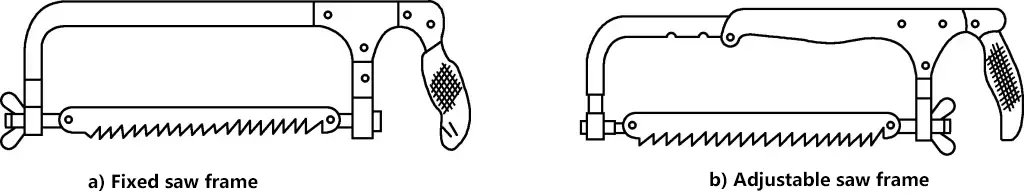

Hay dos tipos de arcos de sierra: fijos y ajustables, como se muestra en la figura 1.

(2) Hoja de sierra

Las hojas de sierra se fabrican generalmente con acero al carbono para herramientas y se templan y revenen a bajas temperaturas. Según el paso de los dientes, las hojas de sierra se dividen en hojas de dientes gruesos, medios y finos. Las hojas de sierra de dientes gruesos son adecuadas para serrar materiales blandos y piezas de gran sección transversal, mientras que las hojas de sierra de dientes finos son adecuadas para serrar materiales duros y piezas de paredes finas.

2. Métodos de aserrado

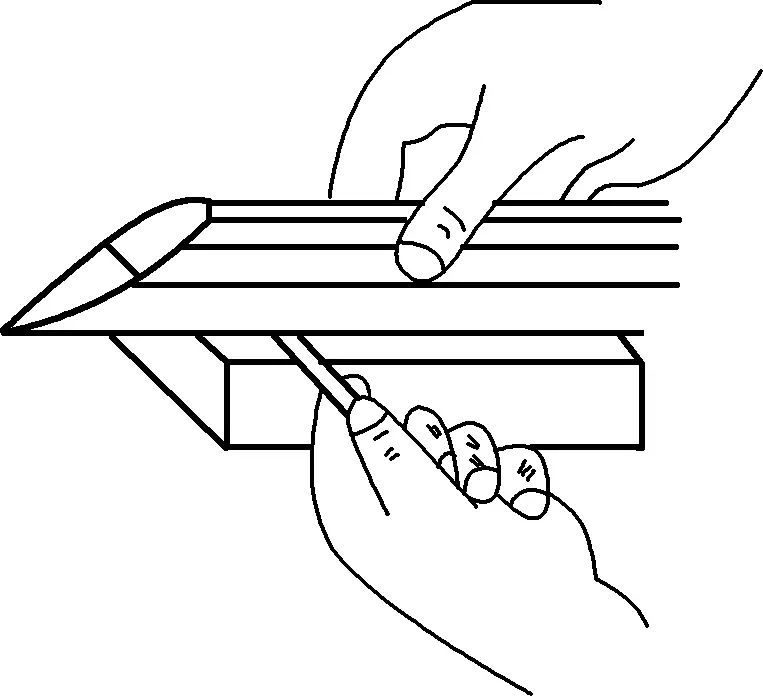

(1) Instalación de la hoja de sierra

Al serrar, la sierra corta cuando se empuja hacia delante, por lo que los dientes de la sierra deben mirar hacia delante al instalar la hoja de sierra. La hoja de sierra no debe estar demasiado apretada ni demasiado floja; demasiado apretada puede hacer que la hoja de sierra se rompa, y demasiado floja puede hacer que el corte de la sierra quede torcido. Generalmente, la tuerca de ajuste debe apretarse con la fuerza de dos dedos.

(2) Instalación de la pieza

La pieza de trabajo no debe sobresalir demasiado de las mordazas del tornillo de banco para evitar vibraciones durante el aserrado. La línea de la sierra debe estar paralela al borde de las mordazas del tornillo de banco y sujetada en el lado izquierdo del tornillo de banco para facilitar la operación. La pieza de trabajo debe sujetarse firmemente pero sin deformarse ni dañarse en la superficie mecanizada.

(3) Sujeción de la sierra de mano

En general, sujete el mango de la sierra con la mano derecha y apoye ligeramente el extremo delantero del arco de la sierra con la mano izquierda.

(4) Arranque de la sierra

Al arrancar la sierra, la hoja de sierra debe estar ligeramente inclinada en un ángulo α (10°-15°) con respecto a la superficie de la pieza de trabajo, no demasiado grande para evitar la rotura de los dientes. Para evitar que la hoja de sierra se deslice lateralmente, puede presionar el pulgar contra un lado de la hoja de sierra. Al arrancar la sierra, empuje y tire rápidamente de la sierra hacia adelante y hacia atrás. Una vez realizado un pequeño corte de sierra, retire la mano izquierda de la hoja de sierra y presione ligeramente el extremo delantero del arco de la sierra para continuar serrando.

(5) Aserrado

Durante el aserrado, el arco de la sierra debe moverse hacia adelante y hacia atrás en línea recta sin balancearse para evitar que la hoja de sierra se rompa. Al empujar la sierra hacia delante, aplique una presión uniforme con ambas manos para cortar; al volver, deje que la hoja de sierra se deslice ligeramente sobre la superficie mecanizada sin aplicar presión.

El movimiento de vaivén durante el aserrado no debe ser demasiado rápido, unas 30-40 veces por minuto. Asegúrese de que 2/3 de la longitud de la hoja de sierra intervienen en el trabajo de aserrado para evitar el desgaste y los daños locales. Durante el aserrado, deben añadirse lubricantes para lubricar y refrigerar, como aceite de máquina para las piezas de acero y agua para las piezas de aluminio.

3. Puntos clave de la operación de aserrado

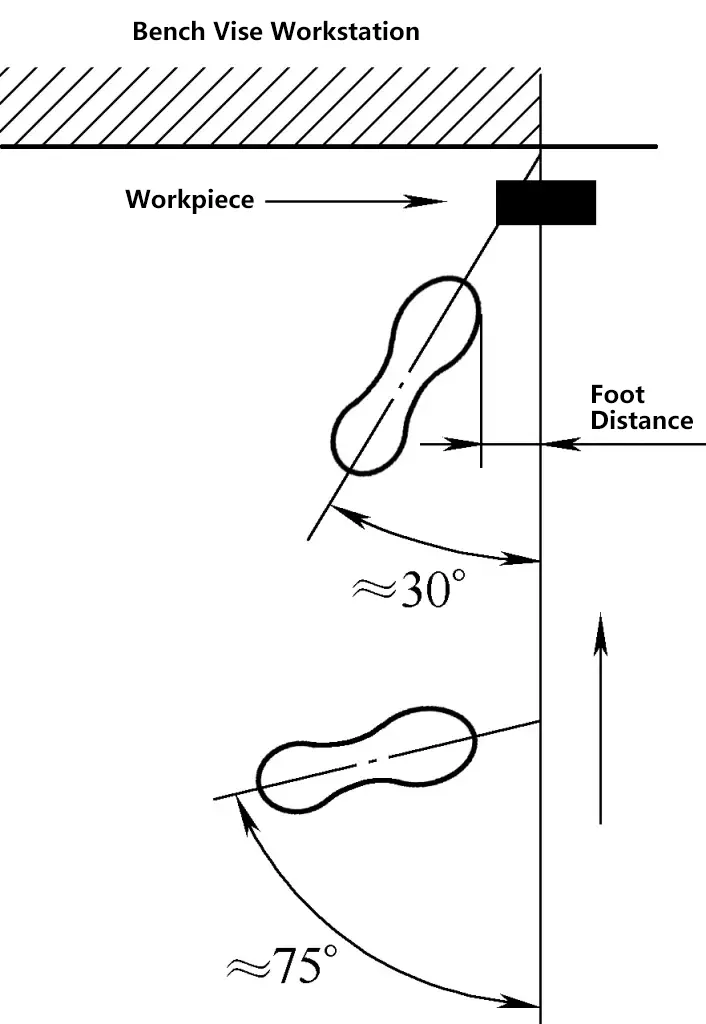

(1) Sujeción de la sierra y operación de serrado

El método general para sujetar la sierra consiste en sostener firmemente el mango de la sierra con la mano derecha y apoyar ligeramente el extremo delantero del arco de la sierra con la mano izquierda. La posición de pie durante el aserrado se muestra en la Figura 2. Las fuerzas de empuje y presión durante el aserrado son controladas por la mano derecha, mientras que la mano izquierda no debe aplicar demasiada presión y debe ayudar principalmente a la mano derecha a mantener recto el arco de la sierra. Aplique presión al empujar la sierra hacia delante y suelte presión al volver, dejando que la hoja de sierra se deslice ligeramente sobre la pieza de trabajo. La velocidad del movimiento de vaivén durante el aserrado debe controlarse a unas 30 veces por minuto.

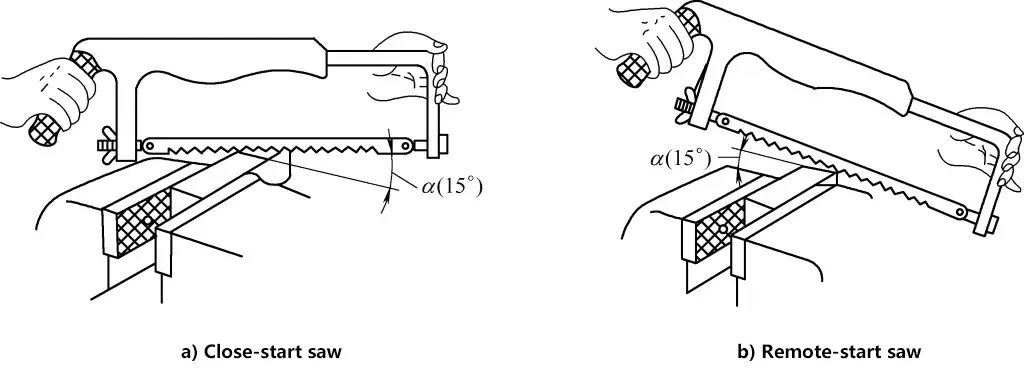

(2) Arranque de la sierra: El proceso por el que la hoja de sierra comienza a cortar en la pieza de trabajo se denomina arranque de la sierra.

Existen dos métodos para arrancar la motosierra: arranque cercano (Figura 3a) y arranque lejano (Figura 3b). Al arrancar la sierra, utilice la uña del pulgar izquierdo para bloquear la hoja de sierra, con un ángulo de arranque de unos 15°. El arco de la sierra debe tener un recorrido corto y una presión ligera. La hoja de sierra debe estar perpendicular a la superficie de la pieza de trabajo. Cuando el corte inicial alcance una profundidad de 2-3 mm, el proceso de arranque puede finalizar, y el arco de la sierra debe ajustarse gradualmente a una posición horizontal para un aserrado normal.

IV. Registro

La operación de utilizar una lima para eliminar el exceso de metal de la superficie de una pieza y conseguir las dimensiones, la forma y la rugosidad de la superficie requeridas según el plano se denomina limado. El limado puede procesar las superficies internas y externas, ranuras, superficies curvas y diversas superficies complejas de las piezas. El limado incluye planos, superficies escalonadas, superficies en ángulo, superficies curvas, ranuras y orificios de diversas formas.

1. Tipos de ficheros

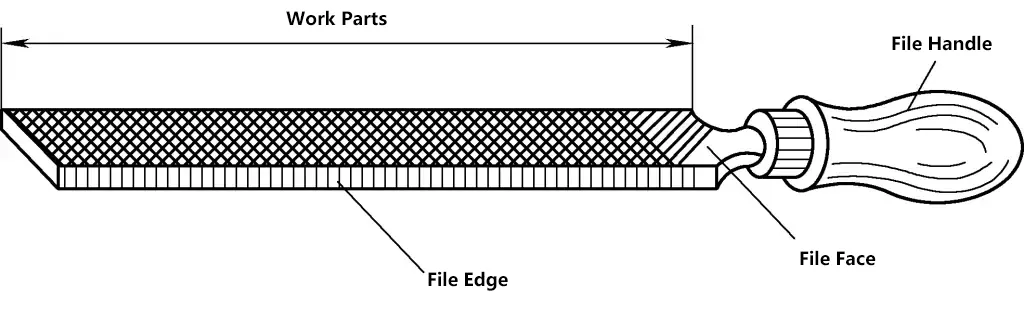

Una lima se compone de una cara de lima, un borde de lima y un mango de lima (con una empuñadura acoplada), como se muestra en la figura 4. Las especificaciones de una lima de ajustador vienen indicadas por la longitud de la pieza de trabajo y se dividen en siete tipos: 100 mm, 150 mm, 200 mm, 250 mm, 300 mm, 350 mm y 400 mm. En función del tamaño, las limas se dividen a su vez en limas de ajuste y limas de conformación.

Las limas de ajuste incluyen limas planas, limas de media caña, limas cuadradas, limas triangulares y limas redondas, siendo las limas planas las más utilizadas. Las limas de conformación son más pequeñas y suelen venir en un juego de 10 limas de distintas formas, que se utilizan para limar piezas pequeñas y piezas difíciles de mecanizar. Las limas se fabrican con acero para herramientas al carbono T12, T13, T12A y T13A, y se endurecen después de tratamiento térmicocon una dureza de 62~67HRC.

(1) Las limas se clasifican en limas de corte simple y limas de corte doble en función del patrón de los dientes. Las limas de un solo corte tienen dientes en una sola dirección, formando un ángulo de 70° con la línea central de la lima, y se utilizan generalmente para limar superficies blandas. metales como el cobre, el estaño y el plomo. Las limas de doble corte tienen dientes dispuestos en dos direcciones de intersección; el primer corte se denomina corte inferior, y el segundo, corte superior.

El corte inferior forma un ángulo de 45° con la línea central de la lima y tiene una separación entre dientes más amplia; el corte superior forma un ángulo de 65° con la línea central de la lima y tiene una separación entre dientes más estrecha. Debido a los diferentes ángulos y espaciamientos de los cortes inferior y superior, las marcas de limado no se superponen, lo que da como resultado una superficie lisa y plana.

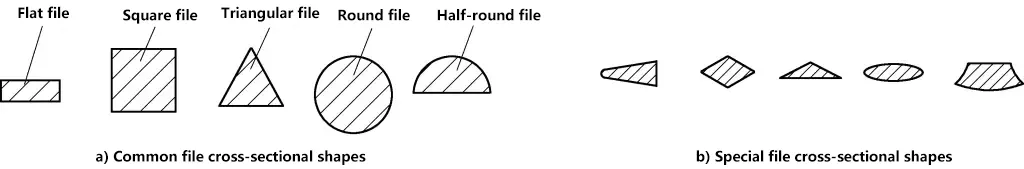

(2) Las limas se clasifican según la forma de la sección transversal en limas planas (para limar planos, superficies cilíndricas externas y arcos convexos), limas cuadradas (para limar planos y orificios cuadrados), limas triangulares (para limar planos, orificios cuadrados y ángulos superiores a 60°), limas redondas (para limar superficies redondas y de arco interno) y limas de media caña (para limar planos, superficies de arco interno y orificios redondos grandes), como se muestra en la figura 5a. La figura 5b muestra las limas especiales utilizadas para el mecanizado de superficies especiales de diversas piezas.

(3) Las limas se clasifican por el número de dientes por cada 10 mm de longitud en:

- Limas de dientes gruesos: De 4 a 12 dientes por cada 10 mm de longitud, con gran distancia entre dientes, no se atascan fácilmente, adecuadas para el mecanizado basto o el limado de metales no ferrosos como el cobre y el aluminio.

- Limas de dentado medio: De 13 a 23 dientes por cada 10 mm de longitud, con una separación entre dientes moderada, adecuadas para el mecanizado tras el limado basto.

- Limas de dientes finos: De 30 a 40 dientes por cada 10 mm de longitud, adecuadas para limar superficies lisas o metales duros.

- Limas muy suaves: De 50 a 62 dientes por cada 10 mm de longitud, adecuadas para el acabado fino de superficies lisas.

2. Pasos de la presentación

(1) Método de conservación de archivos

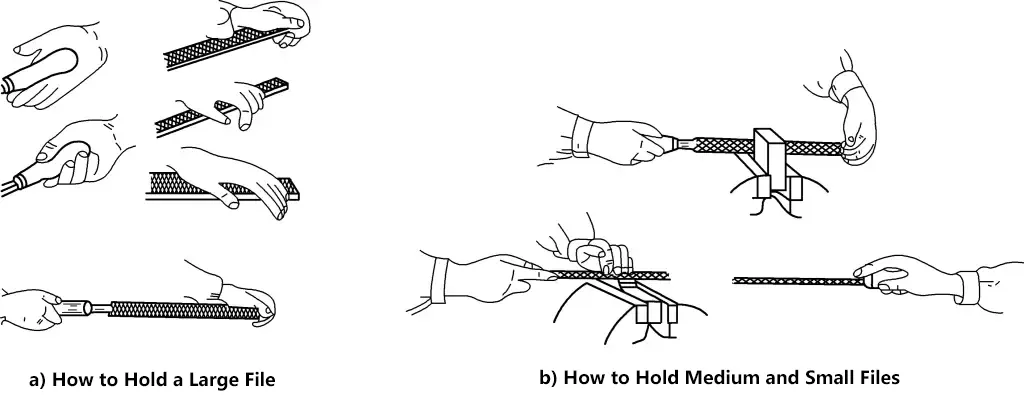

Cuando utilice una lima plana grande, sujete el mango de la lima con la mano derecha y presione el otro extremo de la lima con la mano izquierda, manteniendo la lima horizontal; cuando utilice una lima plana mediana, utilice el pulgar y el índice de la mano izquierda para pellizcar el extremo delantero de la lima y guiarla horizontalmente; para las limas pequeñas, sujételas con la mano derecha.

(2) Aplicar la fuerza

Al empujar inicialmente la lima hacia delante, en la posición inicial, aplique más presión con la mano izquierda y menos con la derecha. A medida que avanza, cambie gradualmente la presión de modo que, en el punto medio, ambas manos apliquen la misma presión. A medida que continúe avanzando, aumente gradualmente la presión con la mano derecha y disminuya la presión con la mano izquierda. De este modo se equilibra el par entre las manos, manteniendo la lima en movimiento horizontal. De lo contrario, el mango de la lima se inclinará hacia abajo al principio, y el extremo delantero se inclinará hacia abajo al final, dando como resultado una superficie baja en ambos extremos y elevada en el centro.

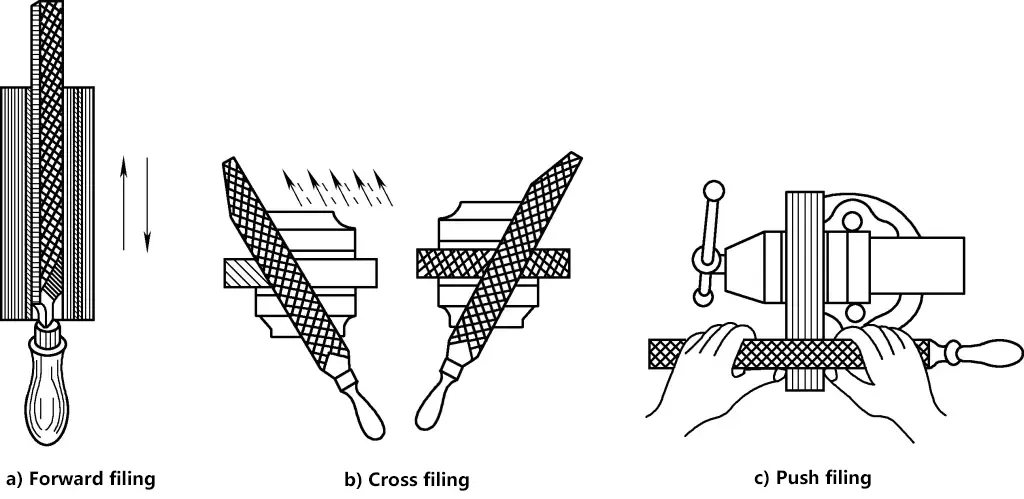

3. Métodos de presentación de planos

- Limado recto: Limado perpendicular a la pieza, utilizado para limar superficies planas o lisas.

- Limado transversal: Limado en un ángulo de 30°~45° con respecto a la pieza, alternando las direcciones, se utiliza sobre todo para el mecanizado en bruto.

- Limado por empuje: Se utiliza cuando la tolerancia de material es pequeña o para alisar, especialmente adecuado para superficies estrechas o cuando el limado recto está obstruido.

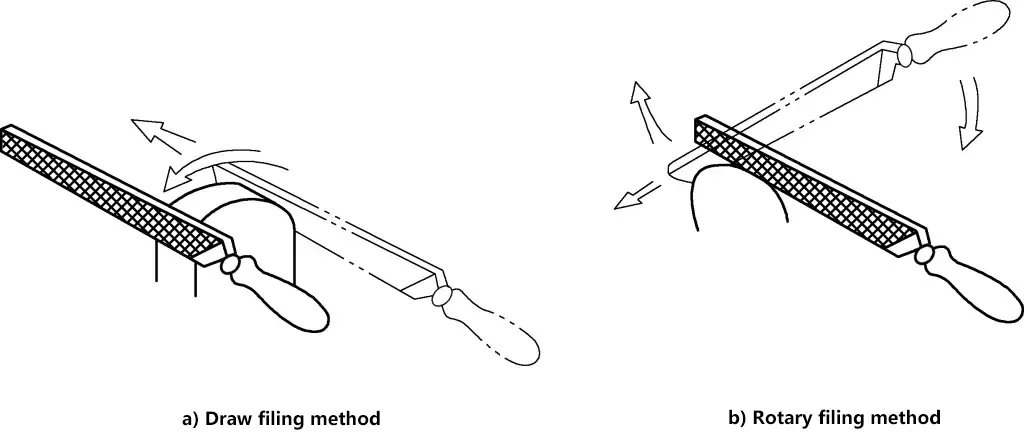

4. Métodos de limado de superficies curvas

Utilice el método rodante, en el que el movimiento de la lima sigue una trayectoria curva, rodando a lo largo del arco para limar.

5. Inspección de la calidad del archivado

(1) Utilice el método de transmisión de luz para comprobar la rectitud y perpendicularidad de la superficie limada. Utilice una regla de acero y una regla cuadrada a contraluz; una línea de luz fina y uniforme indica una superficie plana y recta.

(2) Utilice una regla de acero o un calibre para comprobar las dimensiones de la pieza.

6. Puntos clave de la operación de archivo

(1) Mantener el expediente

Hay muchos tipos de archivos, con especificaciones y tamaños diferentes, y se utilizan en situaciones distintas. Por lo tanto, la forma de guardar el archivo también debe cambiar en consecuencia. La figura 6a muestra el método para guardar un archivo grande; la figura 6b muestra el método para guardar archivos medianos y pequeños.

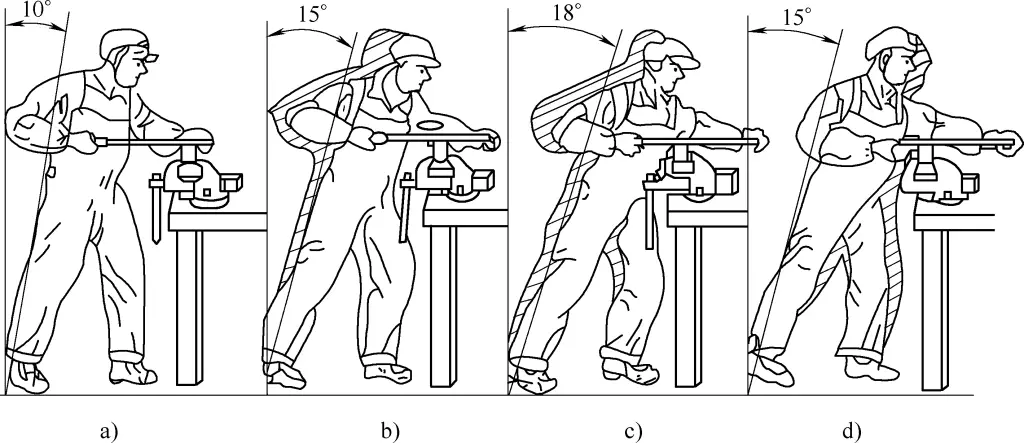

(2) Postura de la operación de archivo

La postura de limado se muestra en la figura 7. El peso del cuerpo se coloca sobre el pie izquierdo, la rodilla derecha debe estar recta y ambos pies deben permanecer estables sin moverse, confiando en la flexión y extensión de la rodilla izquierda para realizar un movimiento de vaivén. Al principio, el cuerpo se inclina hacia delante unos 10°, y el codo derecho se retrae todo lo posible, como se muestra en la figura 7a.

En el primer 1/3 de la carrera, el cuerpo se inclina gradualmente hacia delante hasta unos 15°, y la rodilla izquierda está ligeramente flexionada, como se muestra en la figura 7b. En el siguiente 1/3 de la carrera, el codo derecho empuja hacia delante y el cuerpo se inclina gradualmente hacia delante hasta unos 18°, como muestra la figura 7c.

En el último 1/3 del golpe, la muñeca derecha empuja la lima hacia delante, y el cuerpo retrocede naturalmente a una posición de unos 15° mientras empuja la lima hacia delante, como se muestra en la figura 7d. Una vez completado el golpe de limado, levante ligeramente la lima, y la postura del cuerpo vuelve a la posición inicial.

Durante el proceso de limado, la fuerza aplicada por ambas manos cambia constantemente. Al principio, la mano izquierda aplica más presión y menos fuerza de empuje, mientras que la mano derecha aplica menos presión y más fuerza de empuje. A medida que el proceso de limado continúa, la presión de la mano izquierda disminuye gradualmente, y la presión de la mano derecha aumenta gradualmente. No se debe aplicar presión durante la carrera de retorno para reducir el desgaste de los dientes de la lima. La velocidad de movimiento alternativo de la lima suele ser de 30-40 veces/min, más lenta al empujar y más rápida durante la carrera de retorno.

(3) Archivo plano

Existen tres métodos para limar superficies planas: hacia delante (figura 8a), en cruz (figura 8b) y por empuje (figura 8c). Al limar una superficie plana, la lima debe utilizarse en una dirección determinada, y moverse ligeramente durante la carrera de retorno para limar gradualmente toda la superficie plana.

(4) Limado de superficies curvas

Para las superficies curvas exteriores se suele utilizar una lima plana. Los métodos de limado más utilizados son el limado hacia delante y el limado por rodadura. El limado hacia delante, como se muestra en la figura 9a, es un limado transversal a la dirección del arco, que puede limar la superficie hasta darle una forma poligonal cercana al arco (adecuado para el mecanizado en bruto de superficies curvas). El limado rodante, como se muestra en la figura 9b, consiste en presionar hacia abajo con la mano derecha y levantar con la mano izquierda mientras se lima hacia delante, haciendo que la lima gire sobre el arco de la pieza.

V. Mecanizado de agujeros

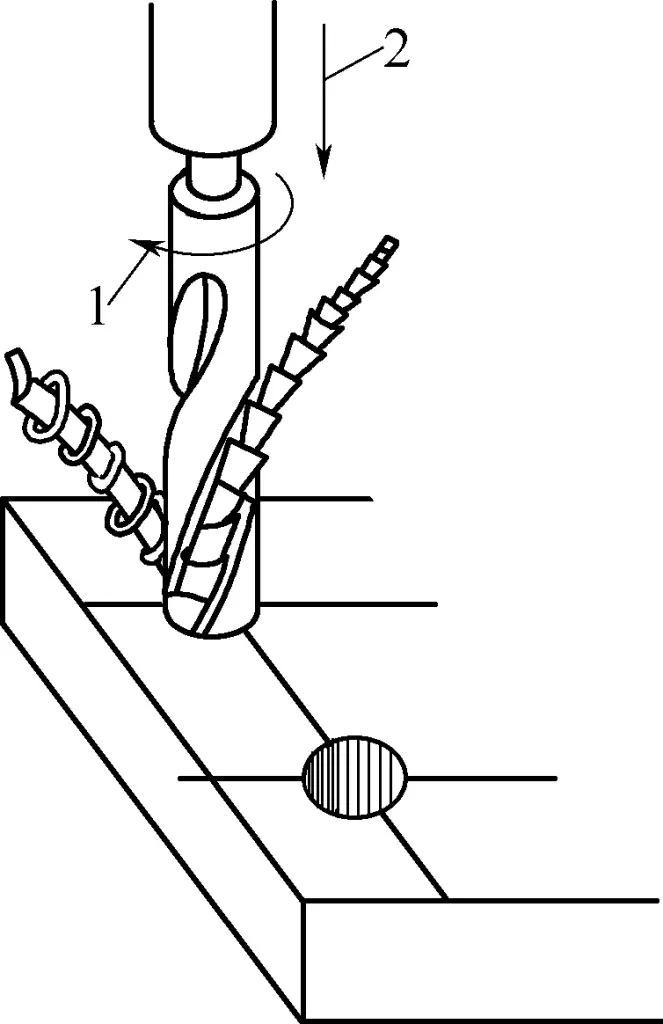

El mecanizado de agujeros consiste en taladrar, escariar, avellanar y mandrinar en una taladradora.

Puntos clave de la operación de mecanizado de agujeros: Generalmente, la herramienta de mecanizado de agujeros debe realizar dos movimientos simultáneamente, como se muestra en la Figura 10. El movimiento principal es la rotación de la herramienta alrededor de su eje (indicado por la flecha 1). El movimiento principal es la rotación de la herramienta alrededor de su eje (indicado por la flecha 1); el movimiento de avance es el movimiento lineal de la herramienta a lo largo del eje hacia la pieza (indicado por la flecha 2).

1-Movimiento principal

Movimiento 2-Feed

1. Perforación

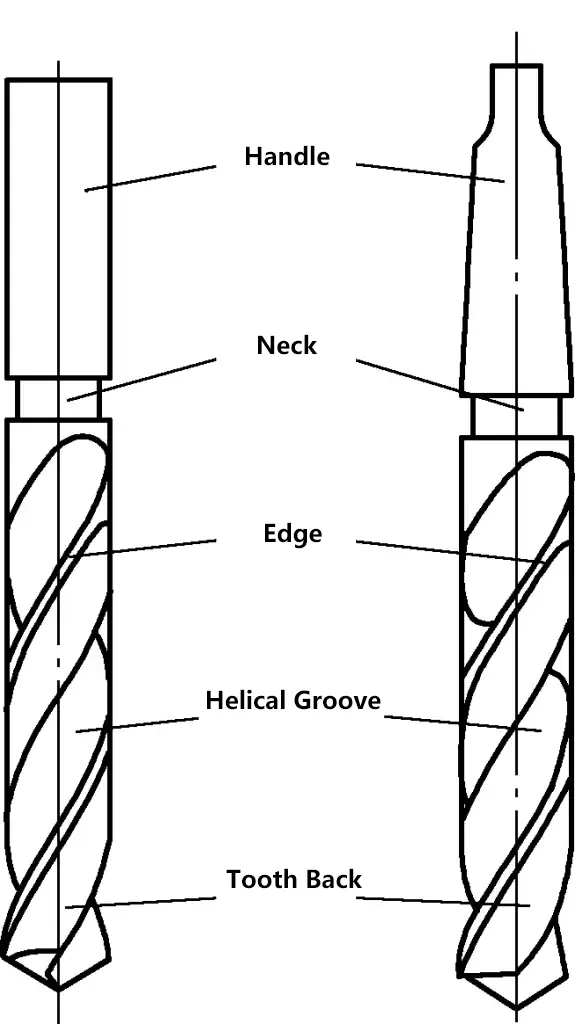

(1) Broca espiral estándar

La broca espiral estándar, como se muestra en la figura 11, es la herramienta principal para taladrar. La broca espiral está hecha de acero para herramientas de alta velocidad, y la parte de trabajo está tratada térmicamente y endurecida a 62~65HRC. La broca espiral consta de un mango, un cuello y una pieza de trabajo.

1) Mango de broca.

El mango de la broca sirve para sujetar y transmitir fuerza. Existen dos tipos de mangos: mango recto y mango cónico. El mango recto transmite menos par y se utiliza para brocas con un diámetro inferior a 13 mm. El mango cónico tiene un buen centrado y transmite más par, se utiliza para brocas con un diámetro superior a 13 mm.

2) Cuello.

El cuello es la ranura en relieve para rectificar la pieza de trabajo y mecanizar el vástago de la broca. El diámetro, el material y la marca comercial de la broca suelen grabarse en el cuello.

3) Parte de trabajo.

Se divide en una parte de guiado y otra de corte.

Como se muestra en la figura 11, la parte de guía se basa en dos crestas helicoidales estrechas (bordes cortantes) que son 0,5~1 mm más altas que la parte posterior de los dientes para proporcionar guía. El diámetro de la parte de guía es mayor en la parte delantera y menor en la trasera, con una ligera conicidad. La conicidad es de 0,03~0,12mm/100mm, lo que puede reducir la fricción entre la broca y la pared del agujero. La parte de guía tiene dos ranuras helicoidales simétricas formadas por fresado, rectificado o laminado, que se utilizan para eliminar las virutas y el transporte. fluido de corte.

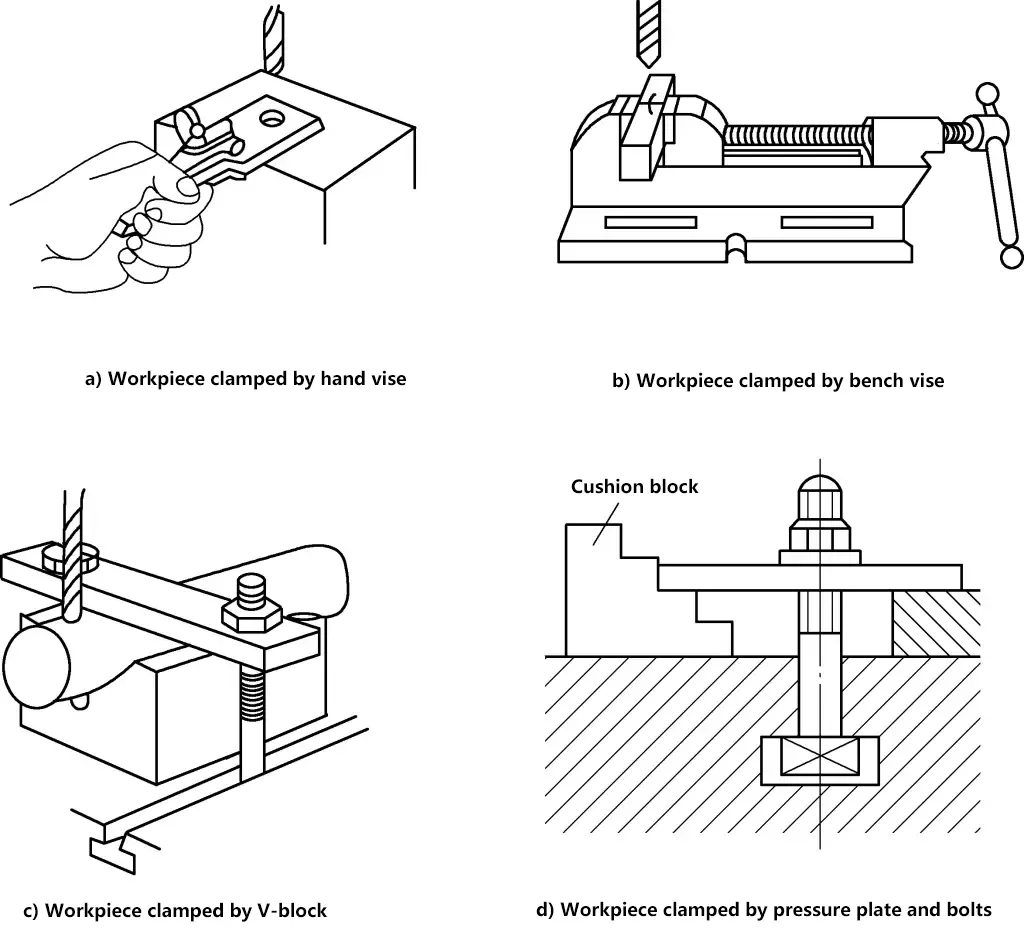

(2) Sujeción de la pieza

Como se muestra en la figura 12, el método de sujeción de la pieza durante el taladrado está relacionado con el tamaño del lote de producción de la pieza y los requisitos de procesamiento del agujero.

Cuando el tamaño del lote de producción es grande o los requisitos de precisión son elevados, la pieza de trabajo se sujeta generalmente utilizando una plantilla de taladrado; para la producción de lotes pequeños de una sola pieza o requisitos de procesamiento más bajos, la pieza de trabajo se sujeta generalmente en una fijación general o en un banco de trabajo después de marcar la posición central del orificio. Entre los accesorios habituales se incluyen tornillos de banco manuales, bloques en V, alicates de punta plana y placas y pernos de presión, etc. La selección de estas herramientas está relacionada con la forma de la pieza y el tamaño del diámetro del orificio.

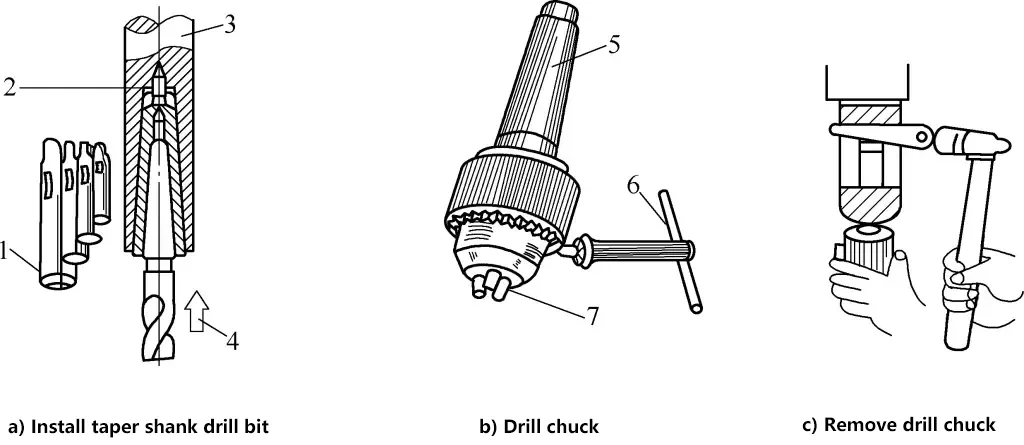

(3) Sujeción de la broca

El método de sujeción de la broca varía según la forma de su vástago. Las brocas de vástago cónico pueden instalarse directamente en el orificio cónico del husillo de la prensa de brocas, mientras que las brocas más pequeñas pueden instalarse utilizando un manguito de transición, como se muestra en la figura 13a. Las brocas de vástago recto se instalan utilizando un portabrocas, como se muestra en la figura 13b.

1-Manguito de transición

Agujero de 2 conos

3-Husillo de taladradora

4-Empuje la broca hacia arriba durante la instalación

Vástago de 5 conos

6-Llave de apriete

7-Mandíbulas de centrado automático

El método para retirar el portabrocas (o el manguito de transición) consiste en insertar un hierro de cuña en el orificio plano del lateral del husillo del taladro de columna, sujetar el portabrocas con la mano izquierda y utilizar un martillo para golpear el hierro de cuña con la mano derecha para retirar el portabrocas, como se muestra en la Figura 13c.

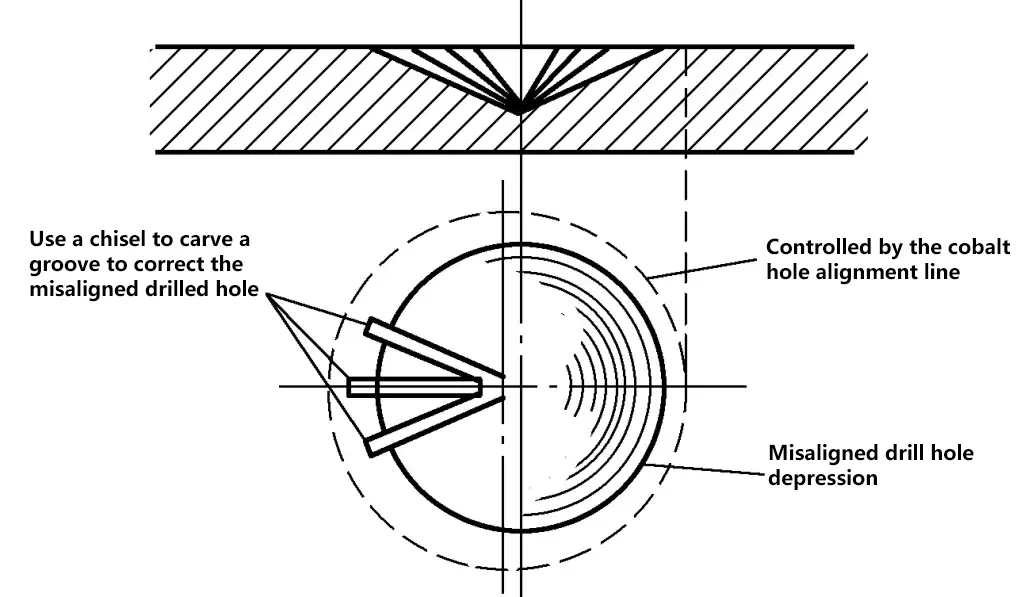

(4) Método de perforación

Antes de taladrar, utilice un punzón central para hacer una marca de punzón central en la línea central del orificio, alinee la punta de la broca con la marca de punzón central para hacer una pequeña fosa, y compruebe si la pequeña fosa es concéntrica con el círculo dibujado del orificio (lo que se denomina taladrado de prueba). Si hay una ligera desviación, se puede mover la pieza de trabajo para corregirla. Si la desviación es grande, utilice un cincel o un punzón central para hacer varias ranuras en la dirección opuesta a la desviación, como se muestra en la figura 14.

Para agujeros de menor diámetro, también puede utilizar una cuña para elevar ligeramente la pieza en la dirección de la desviación antes de taladrar. Sólo cuando la pequeña fosa taladrada esté completa y concéntrica con el círculo trazado del agujero, podrá comenzar el taladrado formal.

Para evitar que la broca se recueza durante el taladrado, debe añadirse líquido de corte. Utilice aceite de máquina o emulsión para piezas de acero, agua para piezas de aluminio y queroseno para piezas de hierro fundido. Cuando el agujero esté a punto de ser perforado, debe reducirse la fuerza.

2. Escariado

El escariado es el proceso de agrandar un agujero ya taladrado utilizando un escariador. Los escariadores especiales suelen tener 3~4 filos principales, sin filos transversales, ranuras helicoidales menos profundas, menor fuerza de corte axial y buenas propiedades de guiado, como se muestra en la figura 15. Por lo tanto, el núcleo del escariador es grueso, tiene buena rigidez y no se desvía fácilmente. Por lo tanto, el núcleo del escariador es grueso, tiene buena rigidez y no se desvía fácilmente.

El escariado puede lograr una mayor precisión dimensional (el grado de tolerancia dimensional puede alcanzar IT9~IT10) y valores de rugosidad superficial más pequeños (Ra3,2~6,3μm). La precisión del escariado es mayor que la del taladrado.

3. Avellanado

Por avellanado se entiende el proceso de utilizar un avellanador para mecanizar una determinada forma de agujero o superficie en la superficie de un agujero. Los avellanadores se dividen en avellanadores cilíndricos, avellanadores cónicos y avellanadores de cara frontal.

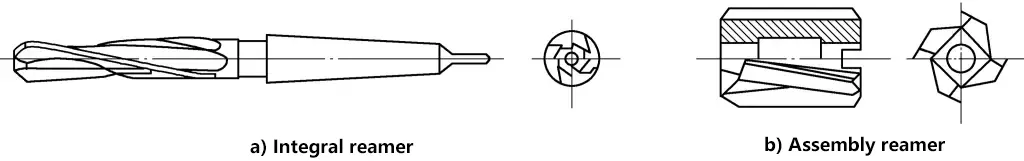

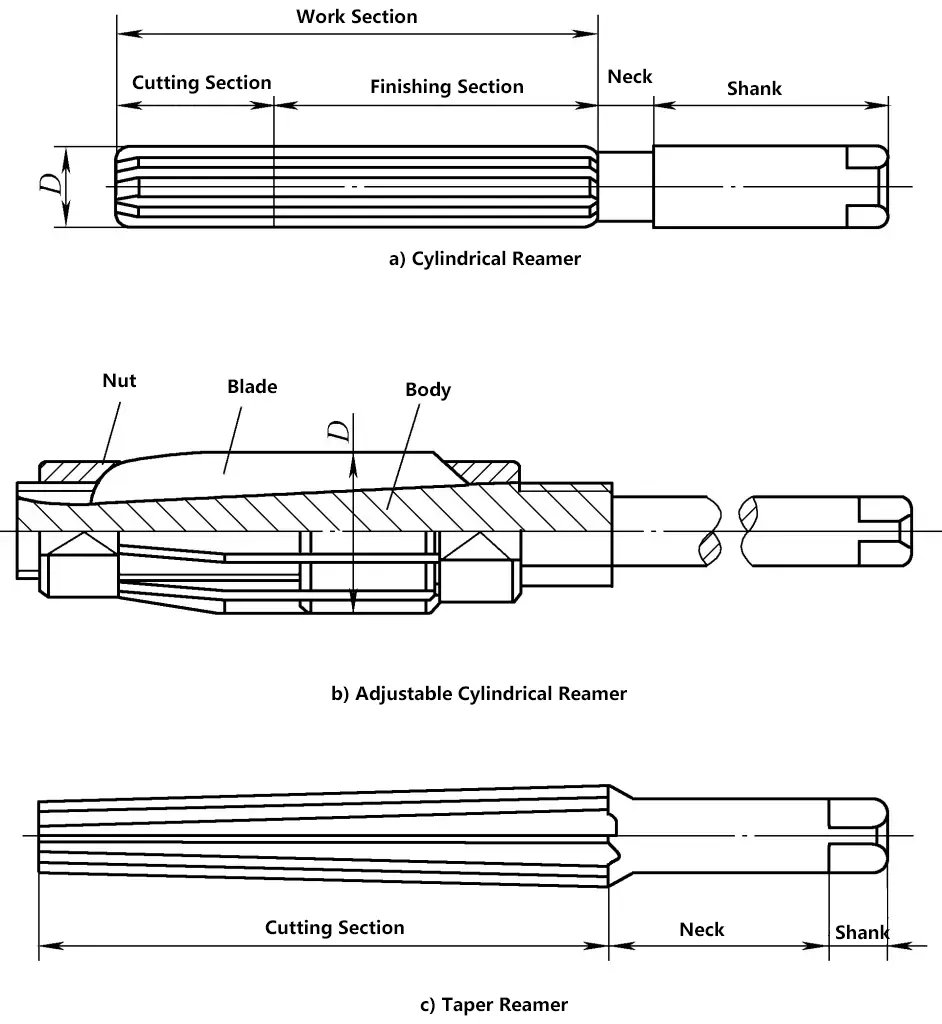

4. Escariado

El escariado es un método de mecanizado que utiliza un escariador para eliminar una pequeña cantidad de metal de la pared de un orificio con el fin de mejorar la precisión dimensional y la calidad de la superficie del orificio. El escariado es un proceso de acabado posterior al escariado y puede dividirse en escariado de desbaste y escariado de acabado. Al escariar, debe dejarse un margen de mecanizado, generalmente de 0,1~0,2 mm para el escariado en bruto y de 0,05~0,15 mm para el escariado de acabado.

Los maquinistas suelen utilizar escariadores manuales para escariar orificios. El escariado de agujeros consigue una alta precisión dimensional (el grado de tolerancia dimensional puede alcanzar IT6~IT8) y una baja rugosidad superficial (Ra0,4~1,6μm). Al taladrar, ampliar y escariar orificios, se debe seleccionar el fluido de corte adecuado en función de la naturaleza del trabajo y el material de la pieza para reducir la temperatura de corte y mejorar la calidad del procesamiento. Al escariar, utilice aceite emulsionado para piezas de acero y queroseno para piezas de hierro fundido.

(1) Escariador

Un escariador es una herramienta de acabado para agujeros. Los escariadores tienen de 6 a 12 filos y se dividen en escariadores mecánicos y escariadores manuales. Los escariadores mecánicos tienen un mango cónico, mientras que los escariadores manuales tienen un mango recto. La figura 16 muestra un escariador manual. Por lo general, los escariadores se fabrican en juegos de dos, uno de los cuales es un escariador de desbaste (con ranuras en espiral para virutas en el filo) y el otro es un escariador de acabado.

(2) Método de escariado manual

Introduzca el escariador manual en el orificio, sujete el mango del escariador con ambas manos, gírelo en el sentido de las agujas del reloj y aplique una ligera presión para introducir lentamente el escariador en el orificio. Asegúrese de que la fuerza aplicada por ambas manos esté equilibrada para que el escariador permanezca perpendicular a la pieza de trabajo durante el escariado. Al retirar el escariador, gírelo también en el sentido de las agujas del reloj mientras lo extrae.

VI. Roscado y roscado

1. Tapping

El roscado es el proceso de utilizar un macho de roscar para crear roscas internas.

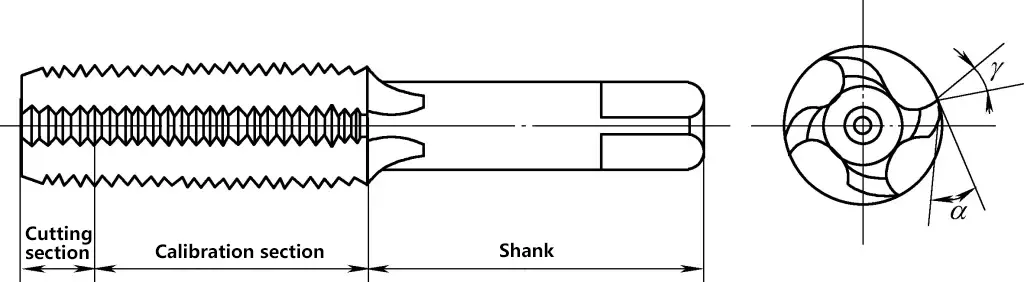

(1) Estructura del grifo

Un macho de roscar es una herramienta de conformación utilizada para crear roscas internas de pequeño diámetro, como se muestra en la figura 17. Consta de una parte cortante, una parte de calibración y un mango. La parte cortante está rectificada con un ángulo cónico para distribuir la carga de corte entre varios dientes. La parte de calibración tiene un perfil de diente completo para calibrar las roscas cortadas y guiar el macho a lo largo de la dirección axial. El vástago tiene un extremo cuadrado para facilitar la instalación y la transmisión del par.

Las partes de corte y calibrado del macho de roscar tienen generalmente 3-4 canales de viruta a lo largo de la dirección axial para acomodar las virutas y formar bordes de corte y ángulos de desprendimiento γ o . La superficie cónica de la pieza de corte se rectifica con un ángulo de relieve α o . Para reducir la fricción y la extrusión del material de la pieza de trabajo por la parte de calibrado del macho, tanto el diámetro exterior como el central tienen una conicidad posterior.

Los grifos suelen estar disponibles en juegos de dos, y para pasos superiores a 2,5 mm, en juegos de tres.

Un juego de dos machos de roscar incluye un macho de roscar cónico y un segundo macho de roscar. El macho cónico tiene una parte cortante más larga y un ángulo cónico más pequeño, con unos seis dientes incompletos. El segundo macho tiene una parte de corte más corta y un ángulo de conicidad mayor, con 2-3 dientes incompletos. El primer corte elimina unos 60% del material, y el segundo elimina unos 40%, lo que hace menos probable que el macho se rompa dentro de la pieza y reduce el riesgo de desguace de la pieza.

Un juego de tres machos de roscar incluye un macho de roscar cónico que corta aproximadamente 50%, un segundo macho de roscar que corta 30% y un tercer macho de roscar que corta 20%, lo que lo hace más eficaz y menos propenso a romper el macho de roscar.

(2) Determinación del orificio previo a la perforación

Dado que el macho de roscar no puede taladrar agujeros y sólo puede cortar roscas, es necesario taladrar un agujero con una broca antes del roscado. Este orificio suele denominarse "orificio previo al roscado". El diámetro del orificio previo al roscado d (diámetro de la broca) es ligeramente mayor que el diámetro menor de la rosca. Puede calcularse mediante fórmulas empíricas.

Para materiales resistentes (acero, cobre, etc.) d2 = d - P

Para materiales quebradizos (hierro fundido, bronce, etc.) d2 = d - 1.1P

Dónde

- D - Tamaño básico de la rosca (mm);

- P - Paso (mm).

Si se trata de un agujero ciego, dado que el macho de roscar no puede llegar al fondo, la profundidad de perforación debe ser mayor que la longitud de la rosca. La profundidad puede calcularse mediante la fórmula Profundidad del agujero = Longitud de la rosca + 0,7D.

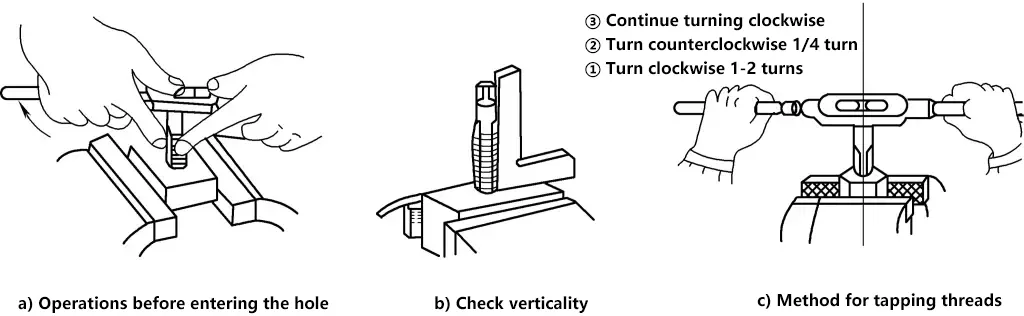

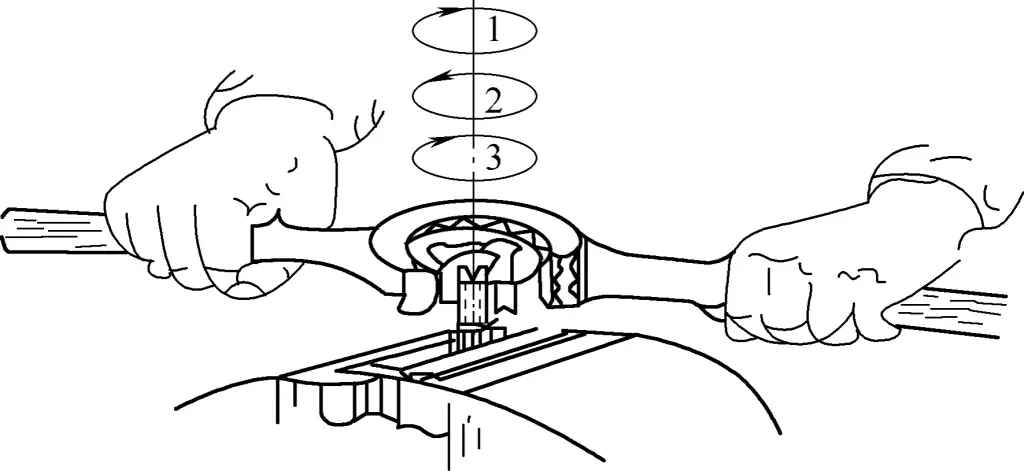

(3) Método de roscado

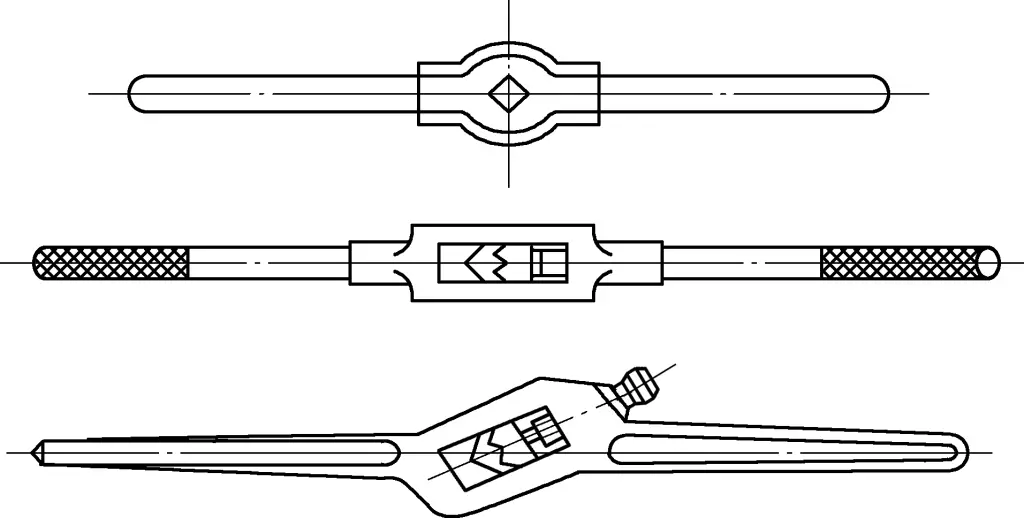

1) Introduzca el macho de roscar en la llave de macho de roscar y, a continuación, coloque el macho de roscar en el orificio previo. Una llave de grifo manual es una herramienta para girar el grifo, como se muestra en la figura 18. Las llaves de macho de roscar comunes incluyen tipos fijos y ajustables para sujetar machos de roscar de varios tamaños.

2) Gire la llave del macho de roscar con ambas manos, como se muestra en la figura 19, y aplique presión axial. Cuando el macho de roscar corte en la pieza 1-2 dientes, compruebe con una escuadra que el macho de roscar no está inclinado. Si el macho de roscar está inclinado, corríjalo antes de continuar. Una vez que el macho de roscar esté perpendicular a la cara del extremo del orificio previo al roscado, deje de aplicar presión axial.

Aplique una fuerza uniforme con ambas manos. Para evitar que se atasquen las virutas, invierta frecuentemente el macho de 1/2 a 1/4 de vuelta para romper las virutas. Una vez finalizado el roscado cónico, cambie al segundo roscado y utilice el mismo método para crear las roscas internas necesarias. Para reducir la rugosidad de la superficie y la resistencia, aplique lubricante durante el roscado. Utilice aceite de máquina para el acero, agua para el aluminio y queroseno para la fundición gris.

2. Enhebrado

El roscado es el proceso que consiste en utilizar una matriz para crear roscas externas en una varilla redonda.

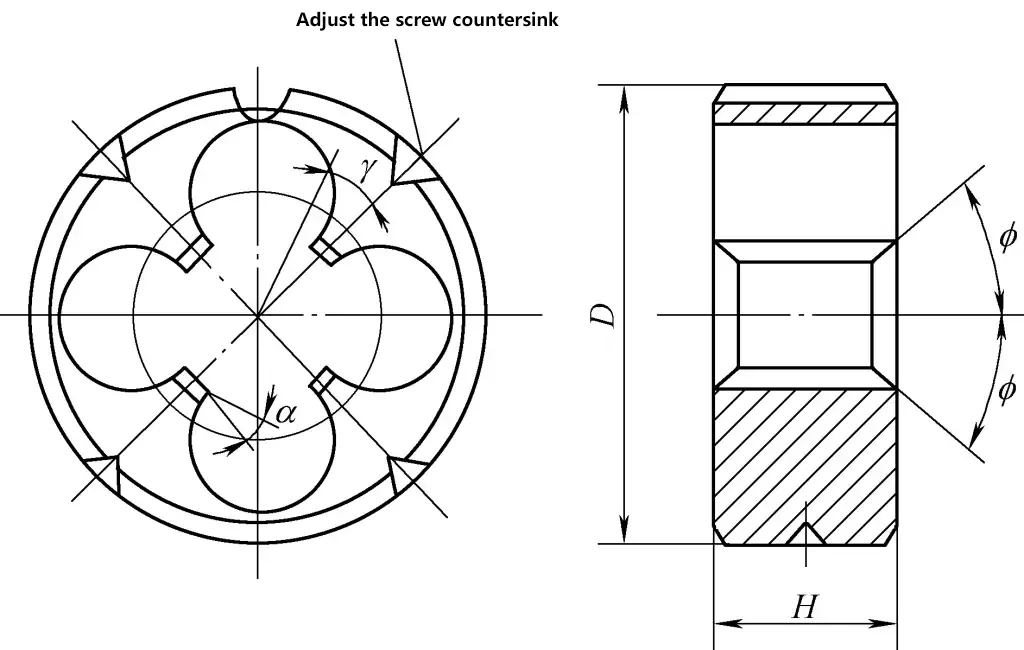

(1) Matriz y soporte de matrices

Un troquel es una herramienta para crear roscas externas, como se muestra en la figura 20. Se parece a una tuerca redonda, pero tiene perforados varios orificios para virutas que forman los bordes cortantes. Las secciones cónicas de ambos extremos de la matriz son las partes cortantes. Se rectifican para formar superficies en espiral de Arquímedes con un determinado ángulo de relieve. La sección central es la parte de calibrado, que también sirve de guía durante el roscado. Cuando la parte cortante de un extremo se desgasta, la matriz puede invertirse para su uso.

La precisión del roscado con terraja es relativamente baja. Puede utilizarse para procesar roscas con una banda de tolerancia dimensional de 8h y un valor de rugosidad superficial de Ra3,2~6,3μm. Las terrajas se fabrican generalmente de acero aleado para herramientas 9SiCr o de acero rápido para herramientas W18Cr4V.

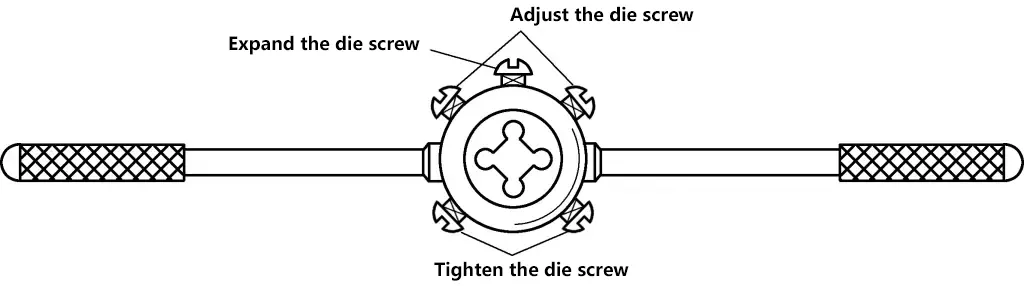

Para el roscado manual se necesita un portamatrices, como se muestra en la figura 21.

(2) Método de enhebrado

1) Determinar el diámetro de la varilla para roscar

El diámetro del vástago del tornillo puede consultarse directamente en una tabla o calcularse mediante la fórmula empírica d=D-0,13P. Para roscas con requisitos de precisión bajos, el diámetro del vástago es aproximadamente igual al diámetro exterior de la rosca menos 0,2P.

2) Bisele la varilla en un ángulo de 60° en la posición de roscado para facilitar el posicionamiento.

3) Instale el troquel en el soporte y apriete el tornillo de fijación.

4) Coloque el troquel en el extremo achaflanado de la varilla, como se muestra en la figura 22, y mantenga el troquel perpendicular a la varilla. Sujete la parte central del portamatriz con la mano derecha, aplique la presión adecuada y gire el mango del portamatriz en el sentido de las agujas del reloj con la mano izquierda. Cuando el troquel corte en la varilla 2-3 hilos, compruebe si el troquel está torcido. Si está torcido, corríjalo antes de continuar. Una vez que el troquel esté correctamente colocado, no se necesitará presión adicional para seguir roscando.

Al igual que el roscado, el roscado debe invertirse con frecuencia para romper las virutas. Debe utilizarse líquido de corte durante el roscado para garantizar los requisitos de rugosidad superficial de la rosca.

3. Causas de los defectos de roscado y roscado

Las causas incluyen una selección inadecuada del diámetro del orificio y del diámetro del vástago, y que la herramienta no esté perpendicular a la pieza de trabajo, lo que provoca roscas torcidas.

VII. Herramientas de inspección y su uso

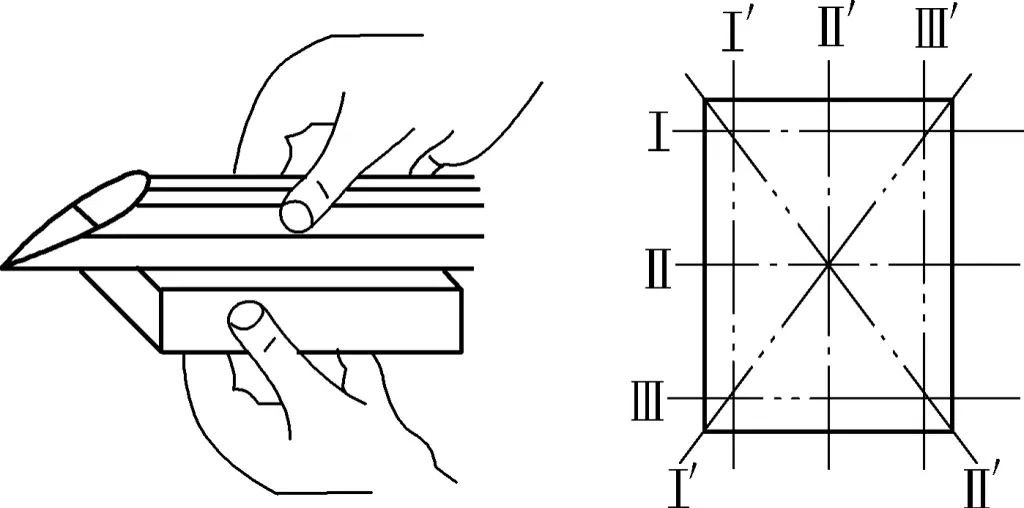

Las herramientas de inspección incluyen reglas rectas de filo de cuchilla, escuadras y transportadores universales de nonio. Las reglas de filo de cuchillo y las escuadras pueden inspeccionar la rectitud, planitud y perpendicularidad de las piezas de trabajo. A continuación se presenta el método de uso de una regla de cuchillas para inspeccionar la planitud de una pieza de trabajo.

1. Coloque la regla de filo de cuchillo verticalmente contra la superficie de la pieza y compruebe sucesivamente en las direcciones longitudinal, transversal y diagonal, como se muestra en la figura 23.

2. Durante la inspección, si la luz que pasa entre la regla recta de filo de cuchilla y la superficie de la pieza es débil y uniforme, la planitud de la pieza está calificada. Si la luz varía en intensidad, indica que la superficie de la pieza es irregular. Se puede insertar una galga de espesores en los puntos de contacto entre la regla recta de filo cortante y la pieza de trabajo para determinar el error de planitud en función del grosor de la galga de espesores, como se muestra en la figura 24.