Entre los métodos de roscado más comunes se incluyen principalmente el roscado con macho (comúnmente conocido como roscado) y las terrajas de roscado (comúnmente conocidas como terrajas). El corte de roscas internas en el orificio de la pieza de trabajo con un macho se denomina roscado. El corte de roscas externas en un vástago cilíndrico con una terraja se denomina roscado.

I. Herramientas de corte de roscas

Un macho de roscar es una herramienta utilizada para cortar roscas internas y se presenta en tres tipos: machos de roscar manuales, machos de roscar mecánicos y machos de roscar para tubos. Normalmente, un juego de machos de roscar manuales para tamaños de M6 a M24 consta de dos piezas, mientras que los juegos para tamaños inferiores a M6 o superiores a M24 constan de tres piezas. Independientemente del tamaño, los machos de rosca fina siempre vienen en juegos de dos.

Los machos de roscar vienen en juegos de dos. Cada juego de machos tiene los mismos diámetros mayor, medio y menor (por lo que también se denominan machos de igual diámetro), diferenciándose únicamente en la longitud y el ángulo de conicidad de la parte cortante.

La parte de corte varía de larga a corta, y el ángulo del cono (2φ) varía de pequeño a grande, denominados secuencialmente cono de cabeza (cono inicial), segundo cono (cono medio) y tercer cono (cono final). Durante el roscado, el cono de cabeza corta 60% del metal, el segundo cono 30%, y el tercer cono 10%, sirviendo para finalizar el diámetro y pulir la rosca.

Los machos de roscar se presentan en forma cilíndrica y cónica. El macho de rosca de 55° no sellado (comúnmente conocido como macho de rosca cilíndrico) es similar a un macho de rosca manual, pero tiene una sección de trabajo más corta, que suele constar de dos piezas por juego, capaz de cortar varias roscas de 55° no selladas.

El diámetro de un macho de roscar sellado a 55° aumenta gradualmente de delante hacia atrás, mientras que el perfil de la rosca permanece perpendicular al eje central del macho, lo que garantiza un buen contacto entre los perfiles de rosca interior y exterior. Debido a la elevada carga de corte durante el funcionamiento, los machos de roscar a máquina son los más utilizados, aunque también existen machos de roscar manuales.

II. Tapping

El roscado incluye el roscado manual y el roscado a máquina.

1. Herramientas de roscado

Las principales herramientas para el roscado son: mangos de llave (conocidos comúnmente como llaves de macho), mandriles de seguridad y mandriles de seguridad de cambio rápido para machos.

(1) Mango de llave inglesa.

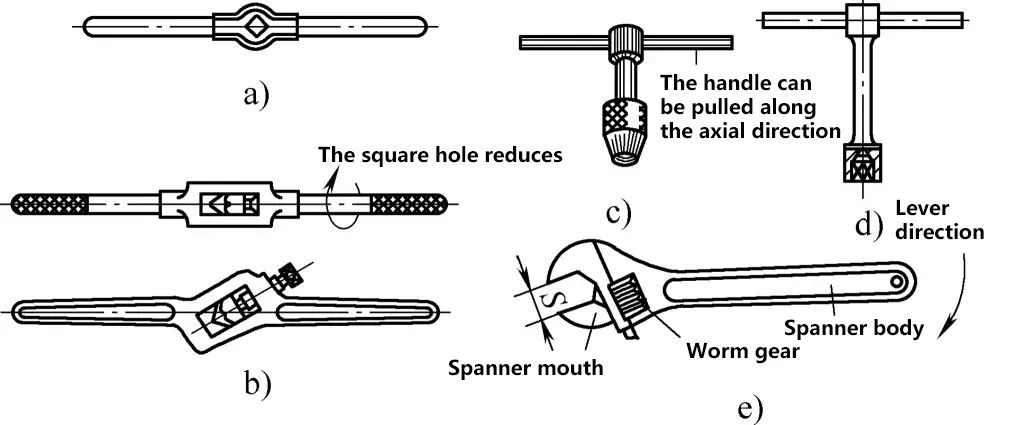

El mango de la llave, también conocido como llave de grifo, es esencial cuando se golpea manualmente con un grifo de mano. La estructura del mango de la llave se muestra en la Figura 1.

a) Mango de llave fija

b) Mango de llave ajustable

c) Llave de macho en T

d) Llave en T

e) Llave ajustable

Por lo general, los mangos de llave fija son adecuados para roscar orificios de M5 y menores. Los mangos de llave ajustables están disponibles en seis tamaños, de 150 a 600 mm, y pueden roscar orificios de M5 a M24. Cuando se roscan agujeros cerca de escalones altos en piezas de trabajo o dentro de cajas, se necesita una llave en T.

(2) Mandril de seguridad.

Al roscar en una máquina, se utiliza un mandril de seguridad para sujetar el macho de roscar, lo que proporciona una protección de seguridad, evita que se rompa y facilita su sustitución. También permite la retirada automática del macho de roscar sin cambiar la dirección de la máquina. Los mandriles de seguridad más comunes son los siguientes:

1) Mandril de seguridad de golpeo por fricción elástica.

Este portabrocas de seguridad ajusta el par girando una tuerca de ajuste. Durante el roscado, si el par de corte supera repentinamente el par ajustado, el manguito exterior deja de girar con el cuerpo del portabrocas, proporcionando una protección de seguridad. Se pueden utilizar machos de diferentes tamaños cambiando el portabrocas y el anillo de goma correspondientes.

2) Mandril de seguridad de cambio rápido.

Este portabrocas genera fricción entre el cuerpo del portabrocas, el eje central y las placas de fricción al apretar la tuerca de ajuste, impulsando el macho para roscar. El apriete de la tuerca de ajuste se ajusta en función del tamaño del macho de roscar para garantizar que se deslice al superar un determinado par de apriete, lo que proporciona una protección de seguridad.

2. Determinación del diámetro del orificio pretaladrado

Durante el roscado, el macho no sólo corta el metal, sino que también ejerce una presión considerable. Para evitar que el macho se atasque y se rompa, el diámetro del orificio preroscado debe ser mayor que el diámetro menor especificado en las normas de roscado.

(1) Determinación del diámetro del agujero pretaladrado para roscas ordinarias.

El diámetro del agujero pre-roscado para roscas ordinarias depende del tipo de material procesado, determinado por las siguientes fórmulas:

1) Para acero o materiales muy plásticos, el diámetro de perforación d0 es d0=D-P, donde D es el diámetro mayor de la rosca (mm), y P es el paso (mm).

2) Para hierro fundido y materiales menos plásticos, el diámetro de perforación d0 es d0=D-(1,05~1,1)P.

El diámetro de perforación de los orificios pretaladrados para roscas ordinarias puede consultarse en la Tabla 1.

Tabla 1 Diámetros de taladro para agujeros pretaladrados para roscas ordinarias (Unidad: mm)

| Diámetro de rosca D | Paso P | Diámetro de la broca d0 | |

| Hierro fundido, bronce, latón | Acero, fundición maleable, cobre puro, tableros laminados | ||

| 2 | 0.4 0.25 | 1.6 1.75 | 1.6 1.75 |

| 2.5 | 0.45 0.35 | 2.05 2.15 | 2.05 2.15 |

| 3 | 0.5 0.35 | 2.5 2.65 | 2.5 2.65 |

| 4 | 0.7 0.5 | 3.3 3.5 | 3.3 3.5 |

| 5 | 0.8 0.5 | 4.1 4.5 | 4.2 4.5 |

| 6 | 1 0.75 | 4.9 5.2 | 5 5.2 |

| 8 | 1.25 1 0.75 | 6.6 6.9 7.1 | 6.7 7 7.2 |

| 10 | 1.5 1.25 1 0.75 | 8.4 8.6 8.9 9.1 | 8.5 8.7 9 9.2 |

| 12 | 1.75 1.5 1.25 1 | 10.1 10.4 10.6 10.9 | 10.2 10.5 10.7 11 |

| 14 | 2 1.5 1 | 11.8 12.4 12.9 | 12 12.5 13 |

| 16 | 2 1.5 1 | 13.8 14.4 14.9 | 14 14.5 15 |

| 18 | 2.5 2 1.5 1 | 15.3 15.8 16.4 16.9 | 15.5 16 16.5 17 |

| 20 | 2.5 2 1.5 1 | 17.3 17.8 18.4 18.9 | 17.5 18 18.5 19 |

| 22 | 2.5 2 1.5 1 | 19.3 19.8 20.4 20.9 | 19.5 20 20.5 21 |

| 24 | 3 2 1.5 1 | 20.7 21.8 22.4 22.9 | 21 22 22.5 23 |

(2) Determinación del diámetro del orificio inferior al roscar roscas en pulgadas (comúnmente conocidas como roscas británicas).

En el roscado de roscas en pulgadas, el diámetro de perforación del orificio inferior se calcula generalmente mediante las siguientes fórmulas empíricas:

1) En el mecanizado de acero o materiales elástico-plásticos, d0 = (D-0,9P) × 25,4 mm.

2) En el mecanizado de fundición o materiales de menor ductilidad, d0 = (D-0,98P) × 25,4 mm, donde P es el paso de la rosca en pulgadas, que es el recíproco del número de dientes por pulgada. Por ejemplo, para 12 dientes por pulgada, P=1/12.

3. Determinación de la profundidad del orificio inferior para roscar

Cuando se roscan agujeros ciegos, debido al ángulo de conicidad de la parte cortante del macho, la profundidad H indicada en el dibujo normalmente sólo incluye la parte con roscas completas. Por lo tanto, la profundidad H1 del orificio inferior debe ser mayor que la profundidad H del orificio roscado. Generalmente, H1 puede determinarse como H1=H+0,7D, donde D es el diámetro mayor de la rosca.

4. Puntos clave para las operaciones de roscado manual

Los principales puntos y métodos de las operaciones manuales de roscado son los siguientes:

1) La boca del orificio inferior debe estar achaflanada, y ambos extremos del orificio pasante deben estar achaflanados para evitar que la rosca se rompa al entrar y salir el grifo.

2) La pieza de trabajo debe sujetarse firmemente y nivelarse. Durante el roscado, el macho de roscar debe colocarse correctamente en la boca del orificio y, a continuación, una mano debe presionar el macho de roscar mientras la otra gira la llave. Observe y ajuste continuamente la posición del macho de roscar para asegurarse de que es correcta. Después de roscar 3-4 roscas, no es necesario aplicar más presión, basta con girar uniformemente la llave con ambas manos.

3) Cuando el macho de roscar entra en el agujero, debe invertirse 0,5 vueltas por cada 0,5-1 vueltas para romper las virutas y facilitar su extracción del agujero. Esto es especialmente crucial al roscar roscas inferiores a M5, agujeros profundos o materiales muy elásticos-plásticos.

Al roscar agujeros ciegos, retire con frecuencia el grifo para eliminar las virutas del agujero. Al llegar al orificio inferior, asegúrese de retirar las virutas para evitar que el grifo se atasque.

4) Utilice primero el grifo de plomo y, a continuación, el grifo secundario. Durante el cambio de grifo, enrosque manualmente el grifo en el orificio hasta que ya no se pueda girar y, a continuación, utilice la llave para girarlo. Aplique lubricante al roscar orificios de material elástico-plástico.

5) Al retirar el macho de roscar, aflójelo primero invirtiendo con la llave, luego retire la llave y gírelo manualmente hacia fuera para evitar dañar el acabado superficial del orificio roscado.

5. Métodos habituales de roscado

Los métodos más utilizados para el roscado son los siguientes:

(1) Completar tanto el taladrado del agujero inferior como el roscado de la rosca en una sola sujeción.

Al roscar a mano una sola pieza, después de taladrar el orificio inferior en la taladradora, utilice un portabrocas para sujetar un cono de 60°, apoye el orificio central del vástago del macho de roscar, utilice una llave para roscar unas cuantas roscas a fin de garantizar la verticalidad y, a continuación, retire la pieza y rosque a mano la rosca.

Para el roscado a máquina, después de taladrar el orificio inferior, sustitúyalo por un macho de roscar a máquina para roscar directamente la rosca.

(2) Herramientas y útiles comunes para el roscado.

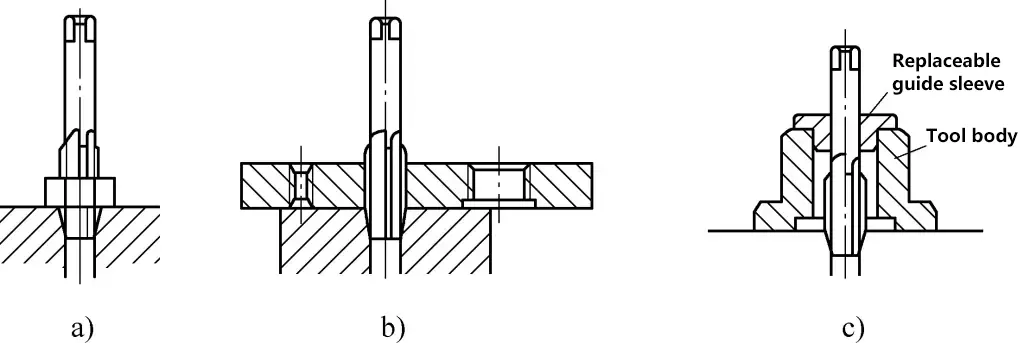

Cuando se rosca un gran número de piezas, para garantizar la calidad del roscado y mejorar la eficacia, en la figura 2 se muestran las herramientas de roscado más utilizadas.

a) Utilización de tuercas de precisión para alinear los machos

b) Herramientas de alineación de múltiples orificios tipo placa para machos de roscar

c) Herramientas de alineación polivalentes con casquillos guía sustituibles

6. Afilado de grifos

Cuando el macho de roscar se desgasta durante el roscado, se pueden utilizar los siguientes métodos para afilarlo.

(1) Afilado de la cara de corte frontal del macho de roscar.

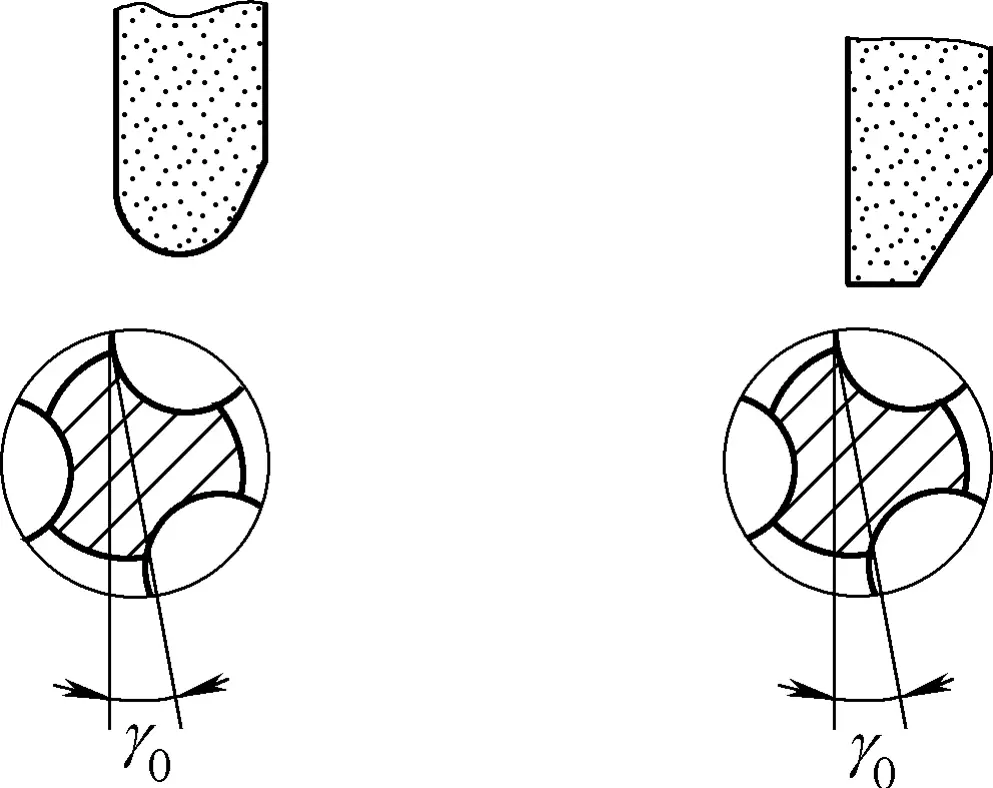

Cuando el desgaste de la cara de corte frontal no sea grave, utilice primero una piedra de aceite cilíndrica para rectificar la cara frontal de las ranuras de los dientes y, a continuación, afile ligeramente la cara de corte frontal con una piedra de aceite triangular, tal como se muestra en la figura 3. Durante el rectificado, asegúrese de que las puntas de los dientes no estén redondeadas.

Si el macho de roscar está muy desgastado, es necesario afilarlo en una amoladora de herramientas. Controle el ángulo frontal durante el afilado, como se muestra en la Figura 4.

El tamaño del ángulo frontal γ0 del grifo se determina principalmente en función de las propiedades del material que se procesa. Por lo general, consulte la Tabla 2 para la selección.

Tabla 2 Selección del tamaño del ángulo frontal de los grifos [Unidad: (°)

| Material de procesado | Ángulo frontal (γ0) |

| Bronce fundido | 0 |

| Hierro fundido | 5 |

| Acero aleado | 5 |

| Latón | 10 |

| Acero al carbono medio | 10 |

| Acero bajo en carbono | 15 |

| Acero inoxidable | 15~20 |

| Aluminio y aleaciones de aluminio | 20~30 |

(2) Afilado de la cara de corte posterior del macho de roscar.

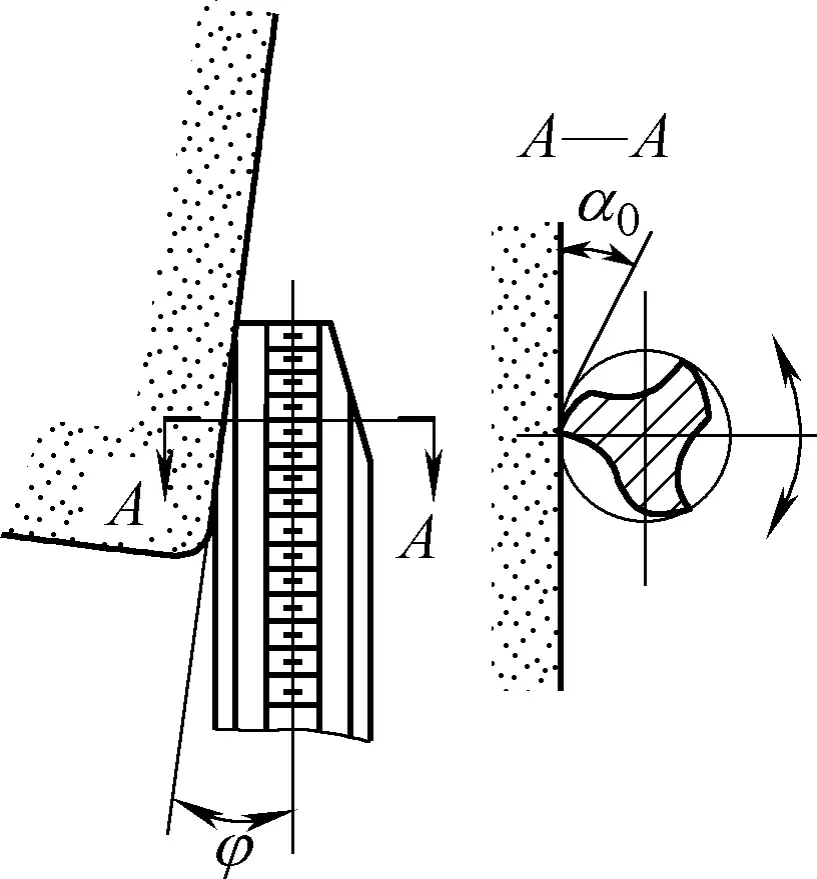

Cuando la parte cortante del macho de roscar se desgasta, la cara cortante trasera puede rectificarse en una rectificadora de herramientas para garantizar la consistencia del ángulo del cono de corte y el ángulo de alivio de cada ranura dentada del macho de roscar. En la producción real, los operarios también pueden rectificar la cara de corte trasera en una rectificadora, como se muestra en la figura 5. El método de rectificado es similar al de la rectificadora de herramientas. El método de rectificado es similar al del rectificado de brocas, y los requisitos son básicamente los mismos.

III. Die

El troquel es una herramienta para procesar roscas exteriores. En función de los distintos tipos de roscas que se procesan, existen dos tipos: las matrices circulares y las matrices para roscas de tubos con sellado a 55°. Se fabrican con acero aleado para herramientas o acero rápido y se someten a un tratamiento de temple.

1. Troquel circular

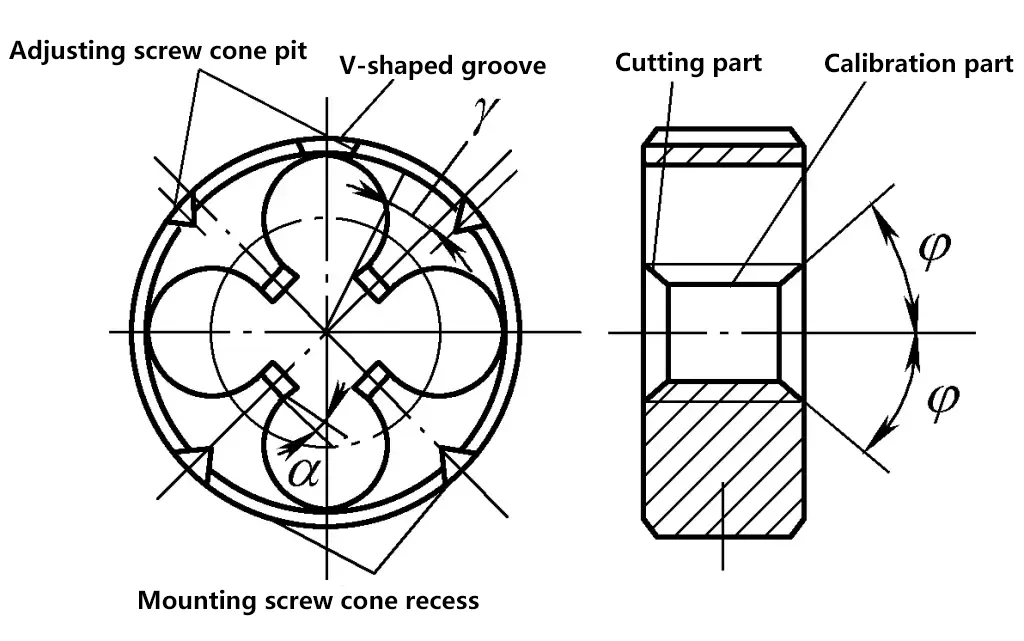

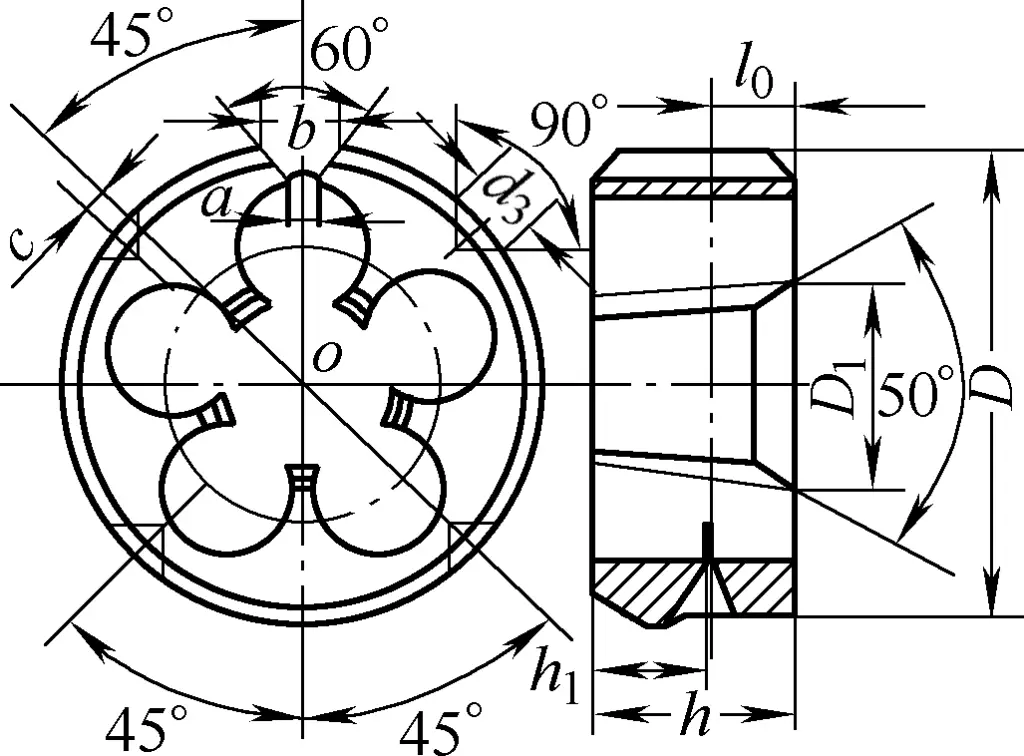

La forma de la matriz circular es similar a la de una tuerca, con varios orificios de extracción de virutas perforados cerca del diámetro mayor de la rosca para formar bordes cortantes. El troquel consta de una parte cortante y otra calibradora, y su estructura se muestra en la figura 6.

2. Matriz de rosca de tubo de sellado de 55

Este troquel se utiliza específicamente para roscar las roscas cónicas del extremo de tubos de pequeño diámetro, como se muestra en la figura 7. La terraja de roscar tubos con obturación a 55° sólo tiene un cono de corte en un lado y sólo puede utilizarse sola; las demás partes de su estructura son similares a las de la terraja circular.

IV. Enhebrado

Las roscas se suelen realizar en vástagos cilíndricos mediante una operación manual, lo que se denomina roscado manual.

1. Herramientas para enhebrar

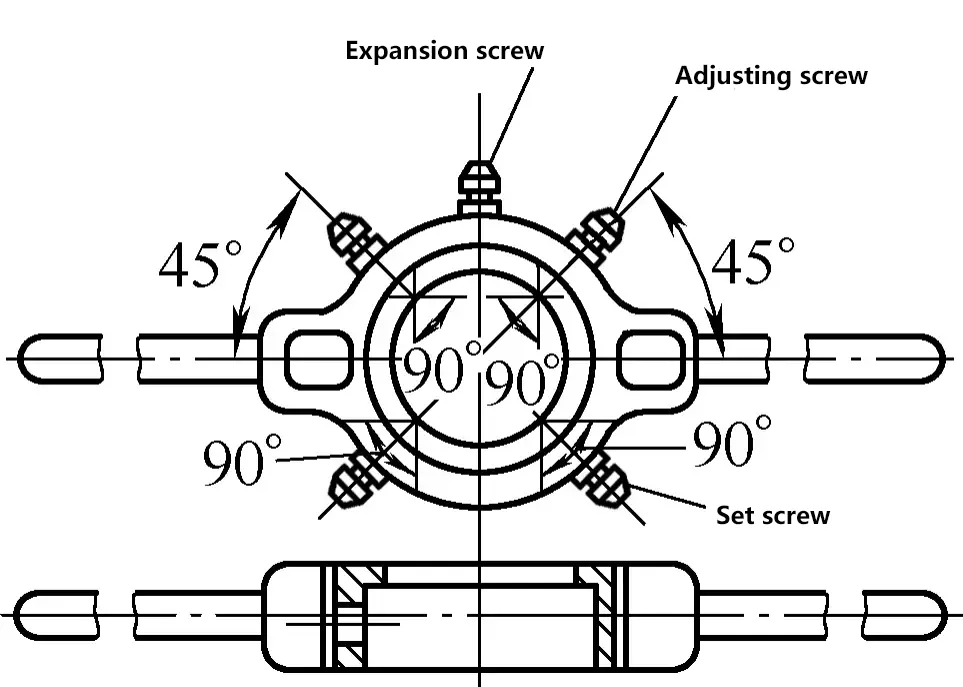

La herramienta principal para el roscado manual es el portamatrices circular. El portamatriz circular se utiliza para instalar la matriz, y su estructura común se muestra en la figura 8. Durante el uso, apriete el tornillo 8 y el tornillo de fijación para fijar firmemente la terraja en el soporte.

2. Determinación del diámetro de la varilla redonda antes del roscado

Al igual que al roscar con un macho de roscar, al utilizar una terraja circular para roscar en una pieza, el material se deforma debido a la compresión, y la cresta de la rosca se elevará ligeramente. Por lo tanto, el diámetro de la varilla redonda antes del roscado debe ser ligeramente inferior al diámetro mayor de la rosca. Generalmente, el diámetro de la varilla redonda se calcula mediante la siguiente fórmula:

d0=d-0,13P

En la fórmula:

- d0 - Diámetro recalculado de la varilla redonda antes del roscado (mm);

- d - Diámetro mayor de la rosca (mm);

- P - Paso de rosca (mm).

El diámetro de la varilla redonda antes del roscado también puede determinarse según la tabla 3.

Tabla 3 Diámetro de la varilla al roscar con terraja

| Rosca gruesa métrica | Rosca en pulgadas | Rosca sin junta de 55 | |||||||

| Diámetro de rosca d/mm | Paso de rosca P/mm | Diámetro de la varilla redonda d0/mm | Diámetro de rosca /in① | Diámetro de la varilla redonda d0/mm | Diámetro de rosca /in① | Diámetro exterior del tubo d0/mm | |||

| Diámetro mínimo | Diámetro máximo | Diámetro mínimo | Diámetro máximo | Diámetro mínimo | Diámetro máximo | ||||

| M6 | 1 | 5.8 | 5.9 | 1/4 | 5.9 | 6 | 1/8 | 9.4 | 9.5 |

| M8 | 125 | 7.8 | 7.9 | 5/16 | 7.4 | 7.6 | 1/4 | 12.7 | 13 |

| M10 | 1.5 | 9.75 | 9.85 | 3/8 | 9 | 9.2 | 3/8 | 16.2 | 16.5 |

| M12 | 1.75 | 11.75 | 11.9 | 1/2 | 12 | 12.2 | 1/2 | 20.5 | 20.8 |

| M14 | 2 | 13.7 | 13.85 | - | - | - | 5/8 | 22.5 | 22.8 |

| M16 | 2 | 15.7 | 15.85 | 5/8 | 15.2 | 15.4 | 3/4 | 26 | 26.3 |

| M18 | 2.5 | 17.7 | 17.85 | - | - | - | 7/8 | 29.8 | 30.1 |

| M20 | 2.5 | 19.7 | 19.85 | 3/4 | 18.3 | 18.5 | 1 | 32.8 | 33.1 |

| M22 | 2.5 | 21.7 | 21.85 | 7/8 | 21.4 | 21.6 | 1.125 | 37.4 | 37.7 |

| M24 | 3 | 23.65 | 23.8 | 1 | 24.5 | 24.8 | 1.25 | 41.4 | 41.7 |

| M27 | 3 | 26.65 | 26.8 | 1.25 | 30.7 | 31 | 1.875 | 43.8 | 44.1 |

| M30 | 3.5 | 29.6 | 29.8 | - | - | - | 1.5 | 47.3 | 47.6 |

| M36 | 4 | 35.6 | 35.8 | 1.5 | 37 | 37.3 | |||

| M42 | 4.5 | 41.55 | 41.75 | ||||||

| M48 | 5 | 47.5 | 47.7 | ||||||

| M52 | 5 | 51.5 | 51.7 | ||||||

| M60 | 5.5 | 59.45 | 59.7 | ||||||

① pulg es una unidad de medida no legal, 1 pulg = 25,4 mm.

3. Puntos clave de la operación de enhebrado manual

Los principales métodos y puntos clave de la operación de roscado manual son los siguientes:

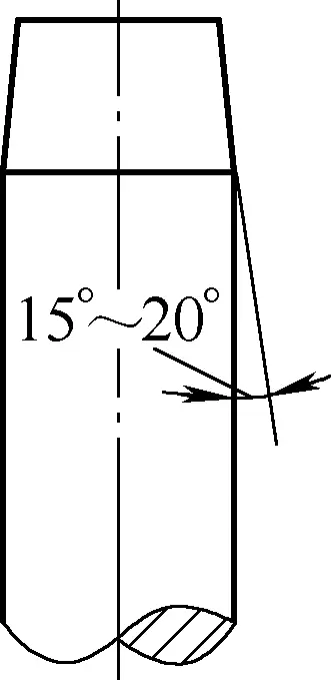

1) Antes de roscar, el extremo de la varilla redonda debe achaflanarse en un ángulo de 15°~20°, como se muestra en la figura 9. El diámetro mínimo del extremo superior debe ser menor que el diámetro menor de la rosca, lo que facilita la alineación y el corte de la terraja.

2) Al roscar, el par de corte es muy grande, y la parte roscada de la varilla redonda debe estar cerca de la mordaza. Al sujetar, utilice madera dura o una placa de cobre gruesa como almohadillas de la mordaza para sujetar la varilla redonda, asegurándose de que esté apretada sin dañar la superficie de la varilla redonda.

3) Al roscar, la cara del troquel debe estar perpendicular al eje de la varilla redonda. Presione el troquel con la palma de la mano izquierda y gire el soporte del troquel con la mano derecha. Una vez que el troquel haya empezado a roscar la varilla redonda, deje de aplicar fuerza y limítese a girar uniformemente. Para romper las virutas, dé marcha atrás con frecuencia. Utilice fluido de corte al roscar barras de acero para mejorar el acabado superficial de las roscas y prolongar la vida útil de la terraja.