La regla común para operar en varias posiciones de soldadura es mantener el ángulo correcto del electrodo, dominar las tres acciones del movimiento del electrodo, controlar la forma y la temperatura del baño de soldadura, garantizar que las reacciones metalúrgicas en el metal de soldadura sean completas, eliminar completamente los gases y las impurezas, y lograr una buena fusión con el material base.

La temperatura del baño de soldadura está relacionada con su forma y tamaño. Observando atentamente sus cambios y ajustando continuamente el ángulo y el movimiento del electrodo, se puede controlar la temperatura del baño de soldadura para garantizar la calidad de la soldadura.

1. Soldadura en posición plana

(1) Características de la soldadura en posición plana

Las gotas de metal del electrodo pasan principalmente al baño de soldadura por gravedad, lo que facilita el mantenimiento de la forma y el metal del baño de soldadura. Al soldar piezas del mismo grosor, la corriente de soldadura en la posición plana es mayor que en otras posiciones, lo que se traduce en una mayor productividad de la soldadura. La escoria y el metal de soldadura pueden mezclarse fácilmente, especialmente durante las soldaduras de filete, en las que la escoria puede adelantarse y formar inclusiones de escoria.

Unos parámetros y operaciones de soldadura incorrectos pueden provocar defectos como una penetración incompleta, un destalonado o un refuerzo excesivo. Durante la soldadura plana a tope, si se eligen incorrectamente los parámetros o la secuencia de soldadura, distorsión de soldadura puede producirse fácilmente. Al realizar soldaduras por un solo lado con formación de doble cara, la primera soldadura puede dar lugar a una penetración desigual y a una formación deficiente de la cara posterior.

(2) Ángulo del electrodo en posición plana

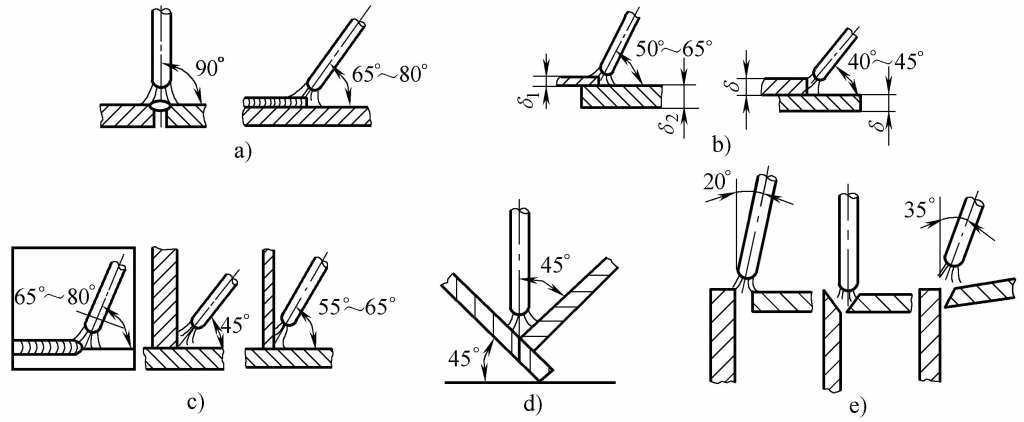

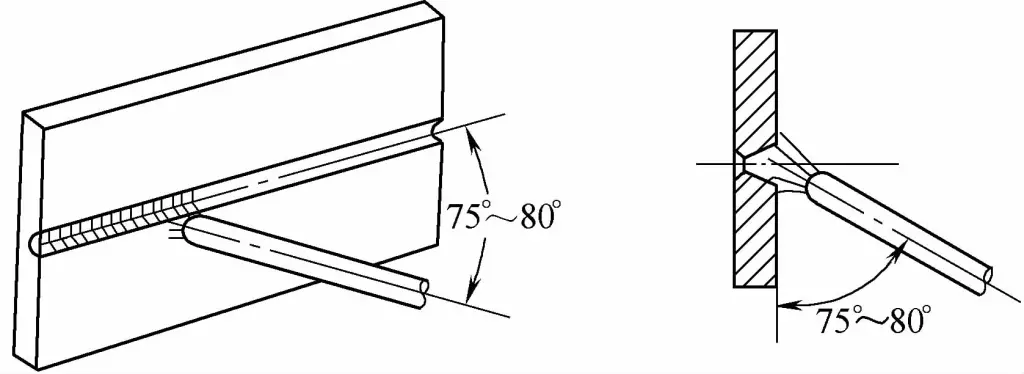

La soldadura en posición plana puede dividirse en soldadura plana con junta a tope, soldadura en ángulo con junta solapada, soldadura en ángulo con junta en T, soldadura en forma de barco y soldadura en ángulo con junta plana, en función de la forma de la unión soldada. El ángulo del electrodo para la soldadura en posición plana se muestra en la Figura 5-26.

a) Soldadura plana a tope

b) Soldadura en ángulo

c) Soldadura de filete en T

d) Soldadura de barcos

e) Soldadura plana de juntas de esquina

(3) Puntos clave de la soldadura en posición plana

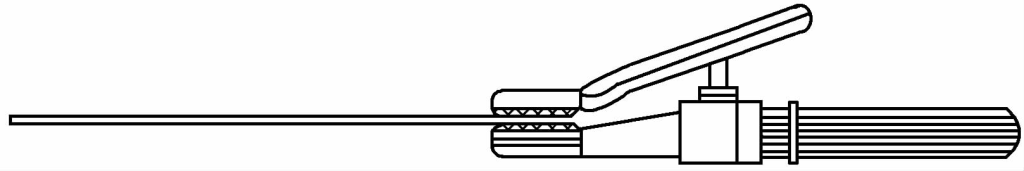

Coloque la pieza de trabajo en posición de soldadura plana, el soldador sujeta la pinza de soldadura con el varilla para soldar se sujeta a ella, la cara se protege con una pantalla facial (tipo casco o de mano), se forma un arco en la pieza de trabajo, se utiliza la alta temperatura del arco eléctrico (6000~8000K) para fundir el metal de la varilla de soldadura y el metal base, las partes fundidas de los metales se fusionan para formar un baño de fusión. Después de alejar la varilla de soldadura, el baño de fusión se enfría para formar un cordón de soldadura, que combina firmemente los dos materiales base separados, logrando la soldadura en posición plana.

1) En función del espesor de la chapa, puede utilizarse una varilla de soldadura más gruesa, soldada con una corriente de soldadura mayor. En las mismas condiciones de espesor de chapa, la corriente de soldadura en la posición plana es mayor que en las posiciones vertical, horizontal y elevada.

2) Es mejor utilizar la soldadura por arco corto, que puede reducir la pérdida de calor del arco de alta temperatura y aumentar la profundidad del baño de fusión. Evita que los gases nocivos alrededor del arco entren en el baño de fusión, reduciendo la oxidación de los elementos metálicos de la soldadura y la posibilidad de porosidad en la soldadura.

3) Durante la soldadura, la varilla de soldadura y la pieza de trabajo forman un ángulo de 40°~90°, controlan bien la separación de la escoria y el metal fundido, y evitan que la escoria se dirija.

4) Cuando el espesor de la chapa es ≤6mm, la soldadura plana a tope utiliza generalmente una ranura en forma de I, y la soldadura frontal debe utilizar una soldadura de arco corto con un diámetro de varilla de soldadura de ф3,2~ф4mm, la profundidad de penetración debe alcanzar 2/3 del espesor de la pieza. Antes de la soldadura por retroastillado, no es necesario eliminar la raíz de la soldadura (excepto para componentes importantes), pero la escoria debe ser limpiada, y la corriente de soldadura puede ser mayor.

5) Cuando se produce el fenómeno de que la escoria y el metal del baño de fusión no se mezclan claramente durante la soldadura plana a tope, se puede alargar el arco, inclinar la varilla de soldadura hacia delante y tomar medidas para empujar la escoria hacia la parte posterior del baño de fusión para evitar la inclusión de escoria.

6) Cuando se sueldan cordones horizontales inclinados, se debe soldar cuesta arriba para evitar que la escoria fluya hacia la parte delantera del baño de fusión y para evitar defectos de inclusión de escoria en la soldadura.

7) Cuando se utiliza la soldadura multicapa y multipaso, debe prestarse atención a la selección del número y la secuencia de las pasadas de soldadura.

8) Para las soldaduras en T, en ángulo y solapadas, si el grosor de las dos placas es diferente, ajuste el ángulo de la varilla de soldadura para inclinar el arco hacia la placa más gruesa y garantizar un calentamiento uniforme de ambas placas.

(4) Elegir correctamente el método de desplazamiento de la varilla

1) Para chapas de espesor <6mm, soldadura plana a tope de ranura en I, utilizando soldadura de doble cara, la soldadura delantera debe utilizar un movimiento de varilla recto, ligeramente lento, la soldadura trasera también debe utilizar un movimiento de varilla recto, la corriente de soldadura debe ser ligeramente superior a la utilizada para la soldadura delantera, y el movimiento de la varilla debe ser rápido.

2) Para chapas de espesor ≥6mm, según los requisitos de diseño, se pueden utilizar otros tipos de ranuras (en forma de V, doble V, en forma de Y, etc.) además de la ranura en I para la soldadura plana a tope, y se puede adoptar la soldadura multicapa o la soldadura multicapa multipaso.

Para soldar la primera capa (pasada de raíz) debe utilizarse una varilla de pequeño diámetro, una corriente de soldadura baja y un movimiento de varilla recto o en diente de sierra. Para las capas siguientes, se pueden utilizar varillas de mayor diámetro y corrientes de soldadura más altas con soldadura de arco corto. El movimiento de la varilla en diente de sierra debe detenerse a ambos lados de la ranura, y la dirección de soldadura de las capas adyacentes debe ser opuesta, con juntas escalonadas.

3) Para soldaduras de filete de juntas en T con un tamaño de tramo de soldadura <6 mm, se puede utilizar soldadura de una sola capa con movimientos de varilla rectos, en anillo oblicuo o en diente de sierra; para tamaños de tramo de soldadura mayores, se debe utilizar soldadura multicapa o soldadura multicapa de varias pasadas. En la primera pasada siempre se utiliza un movimiento rectilíneo de la varilla, en las capas siguientes se pueden utilizar movimientos oblicuos de la varilla en diente de sierra o en anillo oblicuo. En la soldadura multicapa multipaso se utiliza preferentemente el movimiento rectilíneo de la varilla.

4) Para las soldaduras en ángulo de juntas solapadas y esquineras, la operación de movimiento de la varilla es similar a la de las soldaduras en ángulo de juntas en T.

5) El funcionamiento de la soldadura en forma de barco es similar al de la soldadura plana a tope con ranura.

2. Posición de soldadura vertical

(1) Características de la posición de soldadura vertical

En la soldadura vertical, el metal fundido y la escoria tienden a separarse debido a la gravedad. Cuando la temperatura del baño es demasiado alta, el metal fundido tiende a fluir hacia abajo, formando cordones de soldadura, socavaduras y defectos de inclusión de escoria, lo que hace que el cordón de soldadura sea irregular. La raíz de la soldadura en T es propensa a una penetración incompleta.

La profundidad de penetración es fácil de controlar, consume más electrodos que la soldadura plana, pero la productividad es inferior a ésta. Como el calor del arco en la soldadura angular vertical se transfiere en tres direcciones a la pieza, el enfriamiento es rápido. Por lo tanto, en las mismas condiciones que la soldadura vertical a tope, la corriente de soldadura puede ser ligeramente superior para garantizar una buena fusión de las dos chapas.

(2) Ángulo del electrodo en posición de soldadura vertical

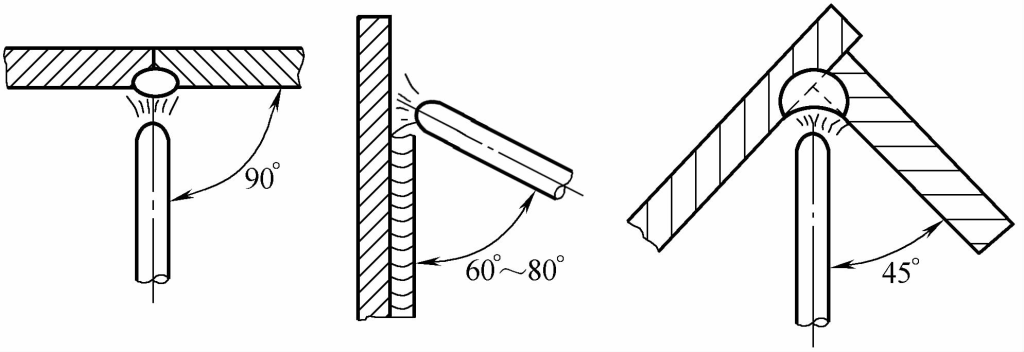

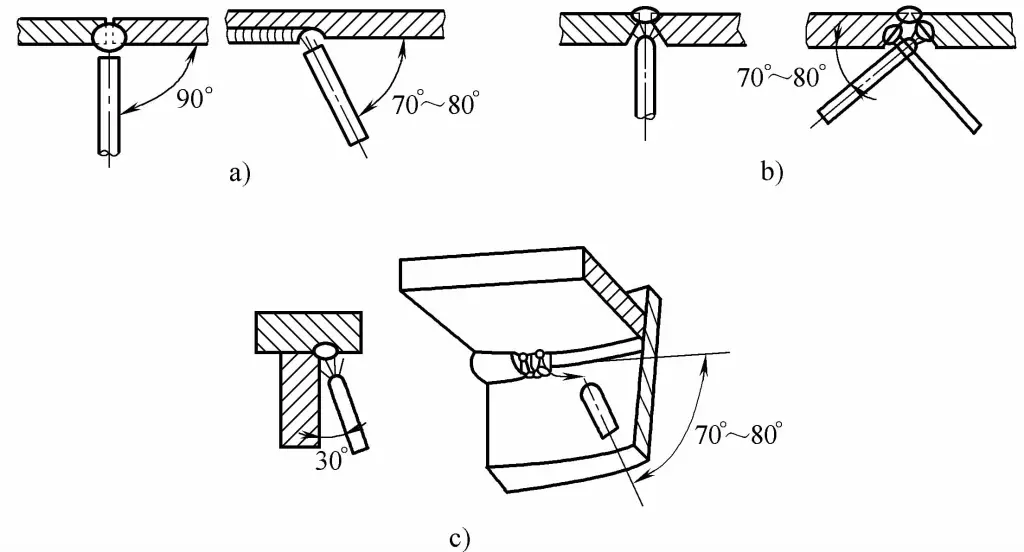

Las posiciones de soldadura vertical varían según el grosor de la pieza, incluyendo la soldadura vertical a tope de chapa fina y la soldadura vertical a tope de chapa gruesa; según el tipo de junta, pueden dividirse en soldadura vertical a tope de ranura en I y soldadura en ángulo de junta en T; según el método de soldadura, pueden dividirse en soldadura vertical ascendente y soldadura vertical descendente. El ángulo del electrodo en posición de soldadura vertical se muestra en la Figura 5-27.

(3) Puntos clave de la posición de soldadura vertical

Durante la soldadura vertical, después de sujetar el electrodo con la pinza de soldar, la pinza y el electrodo deben estar en línea recta, como se muestra en la figura 5-28. El cuerpo del soldador no debe mirar directamente hacia la soldadura, sino que debe estar ligeramente a la izquierda o a la derecha (para zurdos), para facilitar la operación de la mano derecha (para zurdos) que sujeta la pinza de soldar.

En producción, se suele utilizar la soldadura vertical ascendente, y la soldadura vertical descendente requiere electrodos especiales para garantizar la calidad de la soldadura. En la soldadura vertical ascendente, la corriente de soldadura debe ser de 10% a 15% menor que en la soldadura plana, y debe utilizarse un electrodo de menor diámetro (<4mm), manteniendo el ángulo correcto del electrodo. Utilizar un arco corto para reducir la distancia entre la transición de la gota y el baño de soldadura.

(4) Selección correcta del método de manipulación de los electrodos

1) Para la soldadura vertical ascendente de juntas a tope de ranura en I de chapas delgadas, la longitud máxima del arco comúnmente utilizada debe ser ≤6mm, y se puede utilizar soldadura en línea recta, en zigzag, manipulación del electrodo en forma de media luna o soldadura de salto.

2) Para otras formas de soldadura vertical a tope de ranura, la primera capa de soldadura se realiza a menudo utilizando soldadura de salto o manipulación de electrodos triangulares en forma de media luna con pequeña amplitud, y las capas posteriores pueden utilizar métodos de manipulación de electrodos en forma de media luna o en zigzag.

3) Para la soldadura vertical de juntas en T, el electrodo debe tener un tiempo de permanencia adecuado en ambos lados y en la esquina superior de la soldadura, y la amplitud de oscilación del electrodo no debe superar la anchura de la soldadura. La operación de manipulación del electrodo es similar a la de otras formas de soldadura a tope de ranuras.

4) Al soldar la capa de recubrimiento, el método de manipulación del electrodo debe seleccionarse en función de los requisitos de la superficie de soldadura. Para requisitos ligeramente superiores en la superficie de soldadura, se puede utilizar la manipulación del electrodo en forma de media luna, y si sólo se requiere una superficie de soldadura lisa, se puede utilizar el método en zigzag.

3. Posición de soldadura horizontal

(1) Características de la posición de soldadura horizontal

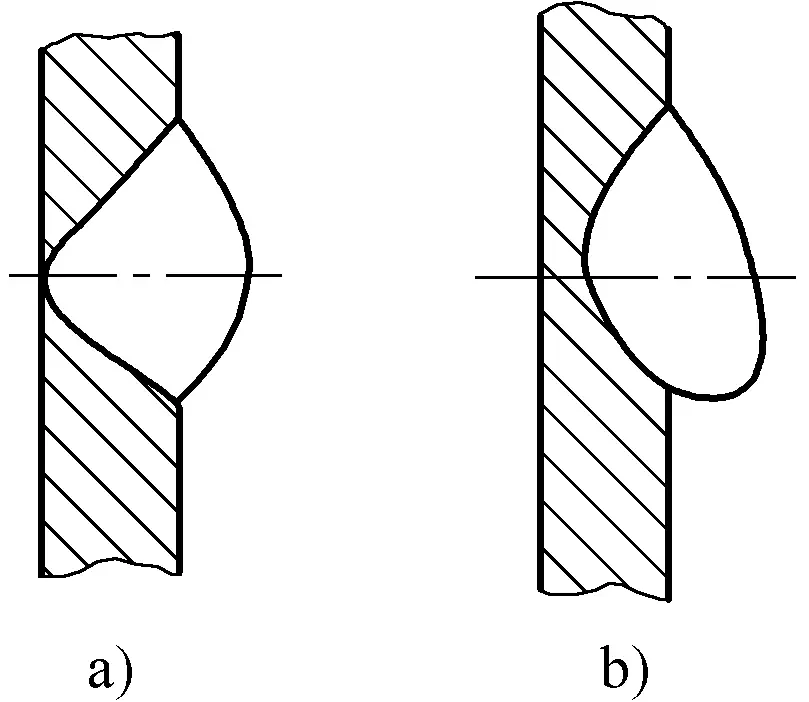

El metal fundido tiende a caer por su propio peso sobre la ranura, provocando defectos de socavado en la parte superior de la ranura y formando una soldadura en forma de lágrima como se muestra en la Figura 5-29b. El metal fundido y la escoria se separan fácilmente.

a) Costura de soldadura horizontal normal

b) Costura de soldadura horizontal en forma de lágrima

(2) Ángulo del electrodo en posición de soldadura horizontal

Durante la soldadura horizontal, es mejor que el soldador trabaje de pie. Si es posible, la mano o el brazo que sujeta la pantalla facial es el mejor apoyo para mantener estable el cuerpo del soldador mientras está de pie soldando. El punto de inicio del arco debe estar directamente delante del soldador.

Durante la soldadura, después de terminar cada electrodo, el soldador debe cambiar la posición de pie para mirar siempre directamente al cordón de soldadura. La parte superior del cuerpo del soldador debe avanzar con el arco, pero los ojos aún deben mantener cierta distancia del arco de soldadura. Además, hay que prestar atención a mantener el ángulo entre el electrodo y la pieza de trabajo para evitar un goteo excesivo de metal fundido. El ángulo del electrodo en la posición de soldadura horizontal se muestra en la Figura 5-30.

(3) Puntos clave de la posición de soldadura horizontal

1) Para la soldadura horizontal a tope, utilice generalmente una ranura en forma de V o de K, y para las juntas a tope con un espesor de chapa de 3~4mm, utilice una ranura en forma de I para la soldadura a doble cara.

2) Utilizar un electrodo de diámetro pequeño, la corriente de soldadura debe ser menor que en la soldadura plana; la operación de arco corto puede controlar mejor el flujo de metal fundido.

3) Cuando se sueldan chapas gruesas horizontalmente, es aconsejable utilizar multicapa y multipaso. métodos de soldadura para soldaduras distintas de la pasada de raíz.

4) Durante la soldadura multicapa y multipaso, debe prestarse especial atención a la distancia de solapamiento entre pasadas. Cada pasada debe comenzar a 1/3 de la soldadura anterior para evitar desniveles en la soldadura.

5) Dependiendo de la situación específica, mantenga un ángulo de electrodo adecuado, y la velocidad de soldadura debe ser ligeramente rápida y uniforme.

(4) Selección correcta del método de manipulación de los electrodos

1) Al realizar una soldadura horizontal a tope con una ranura en I, es mejor utilizar un método de manipulación del electrodo rectilíneo recíproco para la soldadura frontal, una forma rectilínea o ligeramente helicoidal es adecuada para piezas ligeramente más gruesas, y un método rectilíneo para la soldadura posterior, con una corriente de soldadura adecuadamente aumentada.

2) Para la soldadura a tope con otros tipos de ranuras y la soldadura horizontal multicapa, se puede utilizar una manipulación del electrodo en línea recta cuando la ranura es pequeña; para la soldadura de raíz cuando la ranura es grande, se debe utilizar un método rectilíneo recíproco, y para las capas posteriores en la soldadura multicapa, se puede utilizar una forma helicoidal, y se aconseja un método rectilíneo para la soldadura multicapa y multicapa.

4. Soldadura en posición elevada

(1) Características de la soldadura en posición elevada

Debido a la gravedad, el metal fundido tiende a caer, lo que dificulta el control de la forma y el tamaño del baño de soldadura. La manipulación del electrodo es un reto, y es difícil conseguir una superficie lisa en la soldadura, lo que provoca defectos como la inclusión de escoria, la penetración incompleta, cordones de soldadura cóncavos y una mala formación de la soldadura. El metal fundido que fluye es propenso a salpicar y esparcirse, y si no se protege adecuadamente, puede causar fácilmente accidentes por quemaduras. La soldadura por encima de la cabeza es menos eficaz que la soldadura en otras posiciones espaciales.

(2) Ángulo del electrodo en posición elevada

Dependiendo de la distancia del soldador a la pieza de trabajo, el soldador puede adoptar posiciones de pie, en cuclillas o sentado y, en algunos casos, una posición tumbada, en la que el soldador se tumba en el suelo boca arriba, sujetando las pinzas de soldadura por encima de la cabeza. Cuando se suelda por encima de la cabeza, la intensidad de trabajo es alta y la calidad de la soldadura es inestable, por lo que suele utilizarse para reparaciones de emergencia y no es adecuada para la producción en serie.

Durante la soldadura, los brazos del soldador deben estar alejados del cuerpo, el antebrazo erguido, la parte superior del brazo y el antebrazo formando naturalmente un ángulo de apoyo, el centro de gravedad en la articulación de la base de la parte superior del brazo o en el codo, el movimiento de la varilla de soldadura debe realizarse mediante la muñeca, la parte superior del brazo debe elevarse gradualmente y moverse hacia delante a medida que se funde la varilla de soldadura, los ojos deben seguir el movimiento del arco para observar la soldadura, y la cabeza y la parte superior del cuerpo también deben inclinarse ligeramente hacia delante a medida que se mueve la varilla de soldadura.

Antes de soldar por encima de la cabeza, el soldador debe llevar la ropa de protección necesaria para soldar por encima de la cabeza, abrocharse los botones, envolverse el cuello con una toalla bien apretada, llevar un gorro tipo chal y calzado resistente al calor para evitar que caiga hierro fundido y que las salpicaduras de metal escalden la piel. El soldador sujeta la pinza de soldar y cambia el ángulo de la varilla de soldar según la situación específica, y también puede voltear la pieza a soldar a una posición de soldadura plana u horizontal. En la Figura 5-31 se muestra el ángulo de la varilla de soldadura en posición elevada.

a) Soldadura en cabeza de ranura en I a tope

b) Otras soldaduras a tope en cabeza de ranura

c) Soldadura de ángulos en T por encima de la cabeza

(3) Puntos clave de la soldadura en posición elevada

1) Cuando el grosor de la pieza de trabajo es ≤4mm, se utiliza la soldadura a tope con ranura en I para la soldadura por encima de la cabeza con una varilla de soldadura de 3,2mm de diámetro, y la corriente de soldadura debe ser la adecuada. Cuando el grosor de la pieza de trabajo es ≥5mm, se utiliza la soldadura a tope multicapa con ranura en V.

2) Cuando la punta de la soldadura es 8mm, debe ser de varias capas.

3) Para facilitar la transición de las gotas y reducir el goteo y las salpicaduras de metal durante la soldadura, debe utilizarse la menor longitud de arco posible.

4) Para la soldadura de raíz, utilice un electrodo de diámetro pequeño y una corriente de soldadura baja para evitar la socavación y la inclusión de escoria en ambos lados de la soldadura.

(4) Elegir correctamente el método de manipulación de los electrodos

1) Para pequeños intersticios, utilice una manipulación recta del electrodo para la soldadura a tope de ranuras en I; para intersticios mayores, utilice una manipulación recta del electrodo de vaivén.

2) Para otros tipos de soldadura multicapa a tope de ranura, el método de manipulación del electrodo para la pasada de raíz debe elegirse en función del tamaño del hueco de la ranura, utilizando un método recto o recto de vaivén. Las capas subsiguientes pueden utilizar un método de manipulación en zigzag o en media luna. La soldadura multicapa de varias pasadas debe utilizar un método de manipulación recto, e independientemente del método utilizado, cada transición de metal fundido al baño no debe ser excesiva.

3) Para la soldadura aérea de juntas en T, si el tamaño del filete es pequeño, se puede utilizar un método de manipulación del electrodo recto o recto de ida y vuelta, completado con una soldadura de una sola capa; si el tamaño del filete es grande, se puede utilizar una soldadura de varias capas o de varias pasadas, en la que la primera capa utiliza una manipulación recta, y las capas siguientes pueden utilizar un método de manipulación de triángulo oblicuo o de anillo oblicuo.