1. Cómo sujetar la pistola de soldar

Sujete la pistola de soldar con la mano derecha, apriete la parte delantera de la pistola con los dedos índice y pulgar, los otros tres dedos deben tocar el punto de apoyo en la pieza de trabajo, o utilice el dedo índice o corazón como punto de apoyo. Respire de manera uniforme, sujete firmemente la pistola de soldar para mantener su estabilidad, y mantenga estable el arco de soldadura. La clave es evitar que el electrodo de tungsteno entre en cortocircuito con la pieza de trabajo o el alambre de soldadura durante el proceso de soldadura.

2. Golpear el arco

1) Utilice un generador de impulsos de alta tensión o un oscilador de alta frecuencia para iniciar el arco sin contacto. Incline la pistola de soldadura de modo que el borde de la boquilla toque la pieza, manteniendo el tungsteno ligeramente alejado de la pieza y apuntando hacia el punto de inicio de la soldadura. Encienda el interruptor de la pistola de soldar, inicie el flujo de gas argón y, tras un cierto periodo de tiempo (2~7s), el arco se iniciará automáticamente. Una vez encendido el arco, levante la pistola de soldar y ajuste el ángulo entre la pistola de soldar y la pieza de trabajo para empezar a soldar.

2) Iniciación del arco por contacto directo, pero requiere una placa de iniciación del arco (placa de cobre puro o placa de grafito). Raspe ligeramente la placa de iniciación del arco para encender el arco y, a continuación, desplácese hasta el punto de inicio de la soldadura para comenzar a soldar, evitando la quemadura al inicio de la soldadura. Este método es adecuado para la soldadura de chapas finas. El gas debe suministrarse 5~10s antes de iniciar el arco.

3. Alimentación de alambre

Consulte la Tabla 5-95 para conocer los métodos de alimentación de alambre y los puntos clave de operación. Cuando alimente el cable, preste atención a los siguientes puntos:

Tabla 5-95 Métodos de alimentación de hilo y puntos clave de operación

| Método de llenado | Puntos operativos clave | Ámbito de aplicación |

| Alimentación de hilo continuo | Utilice el pulgar, el índice y el dedo corazón de la mano izquierda para alimentar el alambre, con el anular y el meñique sujetando el alambre para controlar la dirección, lo que requiere que el alambre esté bastante recto, un movimiento mínimo del brazo y que se mueva hacia delante cuando el alambre esté a punto de acabarse | Causa una alteración mínima de la capa protectora, adecuada para la alimentación de alambre en grandes cantidades, bajo fuertes parámetros de soldadura. |

| Alimentación intermitente de alambre (alimentación por goteo) | Sujetar firmemente el alambre con los dedos pulgar, índice y corazón de la mano izquierda, manteniendo el extremo del alambre siempre dentro de la zona de protección de argón; la acción de alimentación del alambre debe ser suave, basándose en los movimientos repetitivos hacia arriba y hacia abajo del brazo y la muñeca para introducir las gotas fundidas del extremo del alambre en el baño de fusión. | Adecuado para soldadura en todas las posiciones |

| El alambre sigue de cerca la ranura y el borde romo para fundirse en ellos | Dobla el alambre en forma de arco, cerca ajuste en el hueco de la ranura, asegurándose de que el arco funde el borde romo de la ranura a la vez que funde el alambre, lo que requiere que el hueco entre las juntas sea menor que el diámetro del alambre | Evita que el hilo de soldadura obstruya la visión del soldador, adecuado para soldar en posiciones difíciles |

| Alimentación de hilo por oscilación transversal | El alambre de soldadura oscila lateralmente con la pistola de soldadura, y la amplitud de ambos debe ser coherente | Este método es aplicable a soldaduras con cordones de soldadura más anchos. |

| Alimentación de hilo por la parte trasera | El hilo de soldadura se alimenta desde la parte posterior de la pieza de trabajo, lo que requiere altos estándares para la separación de la ranura, el diámetro del hilo y la técnica operativa. | Este método es aplicable a la soldadura aérea. |

1) Debe esperar a que ambos lados de la ranura estén fundidos antes de añadir alambre. Al añadir alambre, el ángulo entre el alambre de soldadura y la superficie de la pieza de trabajo debe ser de unos 15°, avanzar rápidamente desde el borde delantero del baño de fusión, luego retroceder y repetir.

2) La alimentación del hilo debe ser uniforme y la velocidad adecuada. La velocidad de alimentación del hilo debe coincidir con la velocidad de soldadura. Cuando la separación de la ranura es mayor que el diámetro del alambre de soldadura, el alambre debe oscilar lateralmente en sincronización con el arco.

4. Soldadura a la izquierda o soldadura a la derecha

La soldadura con la mano izquierda es adecuada para soldar piezas finas, con la pistola de soldadura moviéndose de derecha a izquierda, el arco apuntando hacia la pieza no soldada, que se precalienta, lo que da como resultado una velocidad de soldadura rápida, un cordón de soldadura estrecho y un tiempo de permanencia a alta temperatura corto en el baño de fusión, beneficioso para refinar los cristales de metal. El hilo de soldadura está situado delante del arco, lo que facilita su control. La soldadura a derechas es adecuada para soldar piezas gruesas, con la pistola de soldadura moviéndose de izquierda a derecha, el arco apuntando hacia la pieza soldada, lo que ayuda a proteger la superficie de soldadura de la oxidación a alta temperatura con argón.

5. Soldadura

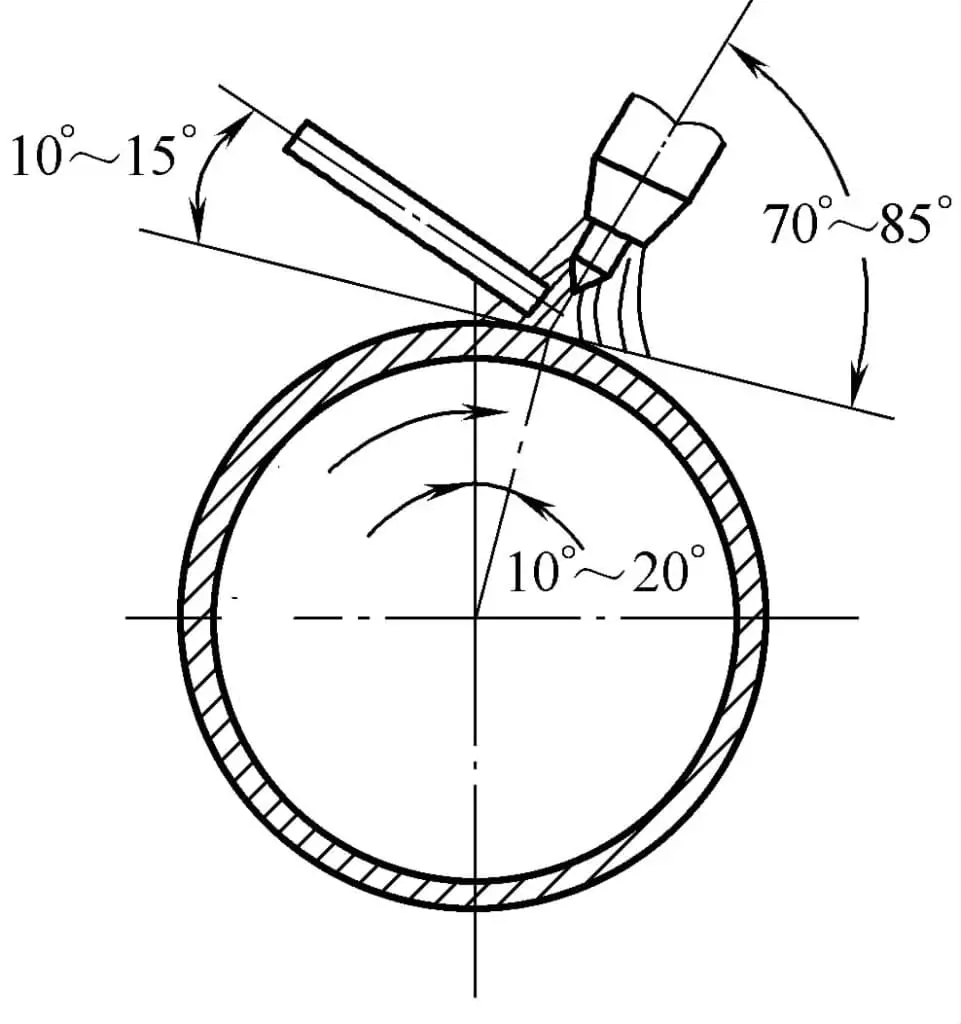

1) Longitud del arco (con alambre de relleno) 3~6mm. La longitud del electrodo de tungsteno que sobresale de la boquilla es generalmente de 5~8mm. El electrodo de tungsteno debe estar lo más vertical posible a la pieza de trabajo o mantener un ángulo mayor (70°~85°) con la superficie de la pieza de trabajo. La distancia entre la boquilla y la superficie de la pieza no debe superar los 10 mm.

2) Para chapas de espesor superior a 4 mm, es posible la soldadura vertical tanto descendente como ascendente, y para piezas de espesor superior a 4 mm, se utiliza generalmente la soldadura vertical ascendente.

3) Para conseguir la anchura necesaria de la soldadura, la pistola de soldar puede realizar oscilaciones laterales adecuadas además del movimiento lineal, pero no debe saltar.

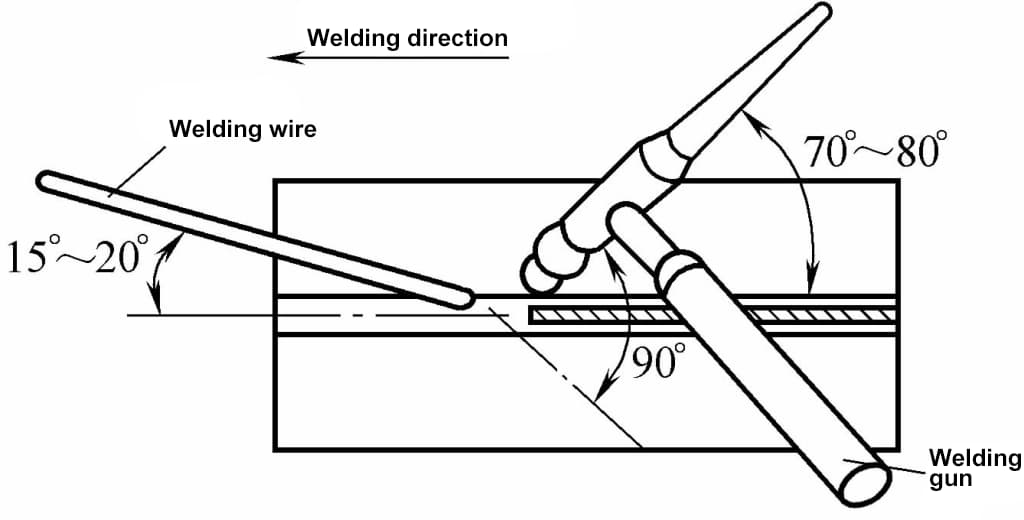

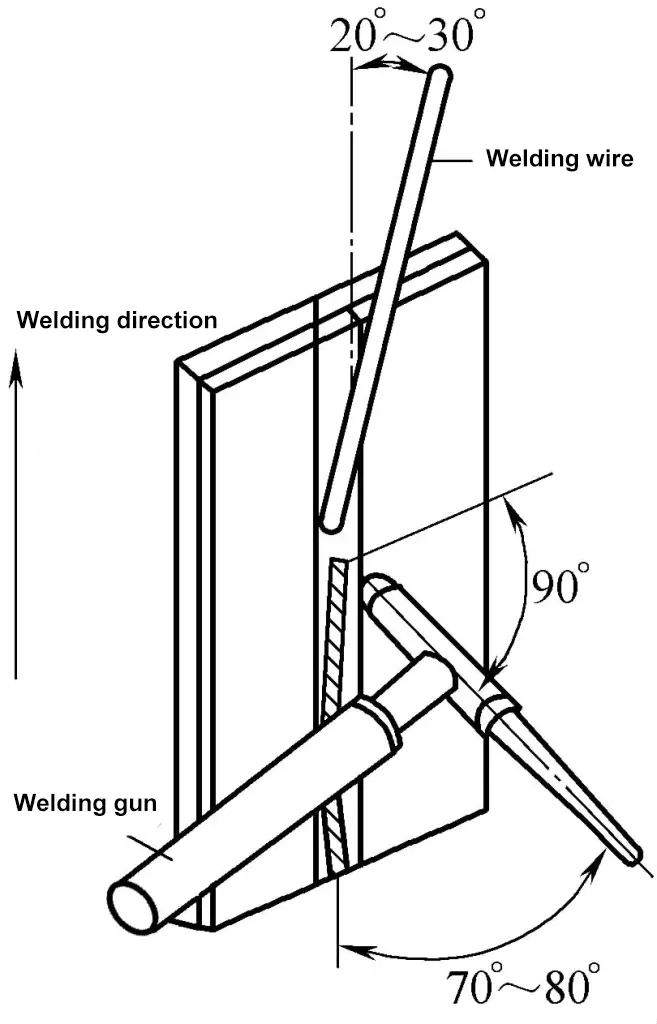

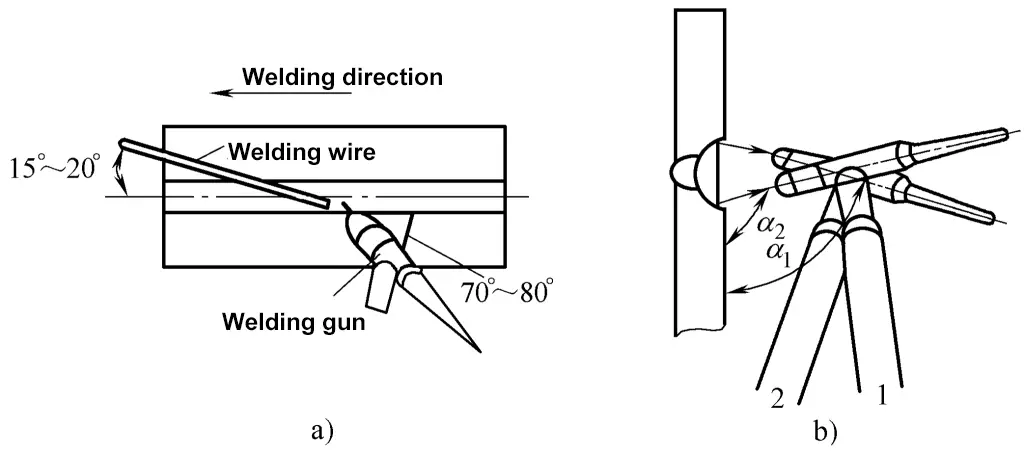

4) Para la soldadura plana, la soldadura horizontal y la soldadura por encima de la cabeza, se puede utilizar la técnica de soldadura por la izquierda o por la derecha, generalmente se adopta la técnica por la izquierda. El ángulo de la pistola de soldadura y la posición del alambre de relleno para la soldadura plana se muestran en la Figura 5-62, para la soldadura vertical como se muestra en la Figura 5-63, y para la soldadura horizontal como se muestra en la Figura 5-64.

a) Ángulo de la pistola de pasada de raíz de soldadura horizontal y posición del alambre de relleno

b) Ángulo de paso de la pistola de la cubierta de soldadura horizontal α 1 =95°~105°, α 2 =70°~80°

5) Consulte la Tabla 5-96 para conocer los puntos clave de operación de varias posiciones de soldadura en la soldadura por arco de argón con electrodo de tungsteno.

Tabla 5-96 Puntos clave de operación de varias posiciones de soldadura en la soldadura por arco de argón con electrodo de tungsteno

| Métodos de soldadura | Características de la soldadura | Precauciones |

| Soldadura plana de juntas a tope con ranura en I | Elija el método adecuado para sujetar la pistola de soldar, altura de la boquilla de 6~7mm, longitud del arco de 2~3mm, incline la pistola de soldar hacia delante, utilice el método de soldar por la izquierda y coloque el extremo del hilo de soldar en el borde delantero del baño de fusión. | El ángulo de desplazamiento de la antorcha de soldadura y la corriente de soldadura no deben ser demasiado altos; para evitar que la antorcha de soldadura tiemble, es mejor utilizar una antorcha de soldadura refrigerada por aire. |

| Soldadura plana con ángulos de ranura en I | El método de sujeción del soplete es el mismo que para la soldadura plana a tope. La altura de la boquilla es de 6~7 mm, y la longitud del arco es de 2~3 mm. | La extensión del electrodo de wolframio no debe ser demasiado larga, el arco no debe desviarse demasiado del centro de la costura y el hilo de relleno no debe añadirse en exceso. |

| Soldadura plana de solapes | El método de sujeción del soplete es el mismo que para la soldadura plana a tope. La altura de la boquilla y la longitud del arco son las mismas que para la soldadura plana en ángulo, y cuando no se añade alambre, la anchura de la soldadura es aproximadamente el doble del diámetro del electrodo de tungsteno. | Cuando la chapa es delgada, puede no añadirse alambre de relleno, pero las superficies de la junta solapada no deben tener huecos y las dos chapas deben quedar bien ajustadas; la longitud del arco es igual al diámetro del electrodo de tungsteno, y la anchura del cordón es aproximadamente el doble del diámetro del electrodo de tungsteno, la velocidad de soldadura debe controlarse estrictamente; al añadir alambre, la anchura del cordón es 2,5~3 veces el diámetro del electrodo de tungsteno, añadir alambre desde la parte superior del baño de fusión puede evitar el destalonado. |

| Soldadura plana de juntas en T | El método de sujeción de la antorcha de soldadura, la altura de la boquilla y la longitud del arco son los mismos que para la soldadura plana a tope. | El arco debe alinearse con la esquina superior; el ángulo de recorrido de la antorcha de soldadura y la longitud del arco no deben ser demasiado grandes; primero precalentar hasta que los lados de la muesca en el punto de partida se fundan, formando un baño de fusión antes de empezar a añadir alambre de relleno. |

| Soldadura vertical de juntas a tope | Sujeción de la pistola de soldadura como en la soldadura plana | Evitar el socavado a ambos lados de la soldadura y el pandeo en el centro. |

| Soldadura vertical ascendente de juntas en T | El método de sujeción del soplete y la altura de la boquilla son los mismos que para la soldadura plana. La mejor posición del hilo de relleno es en la parte delantera del baño de fusión, igual que en la soldadura vertical a tope. | - |

| Soldadura horizontal de juntas a tope | La mejor posición del alambre de relleno es en el borde por delante y por encima del baño de fusión. | Para evitar socavaduras en la parte superior de la soldadura y grumos de soldadura en la parte inferior; al mismo tiempo, el ángulo de trabajo entre la pistola de soldadura y las dos superficies verticales superior e inferior no debe ser igual, utilizando la fuerza de soplado ascendente del arco para soportar el metal líquido. |

| Soldadura horizontal de juntas en T | Cómo sujetar la pistola de soldar: La longitud del arco y la altura de la boquilla son las mismas que en la soldadura plana de la junta en T | - |

| Soldadura aérea de juntas a tope | La mejor posición de alimentación del hilo es justo en el borde delantero del baño de soldadura. | - |

| Soldadura aérea de juntas en T | Si es posible, utilice alambre de relleno en el reverso | Dado que el baño de soldadura tiende a descolgarse, la corriente de soldadura debe ser baja y la velocidad debe ser rápida. |

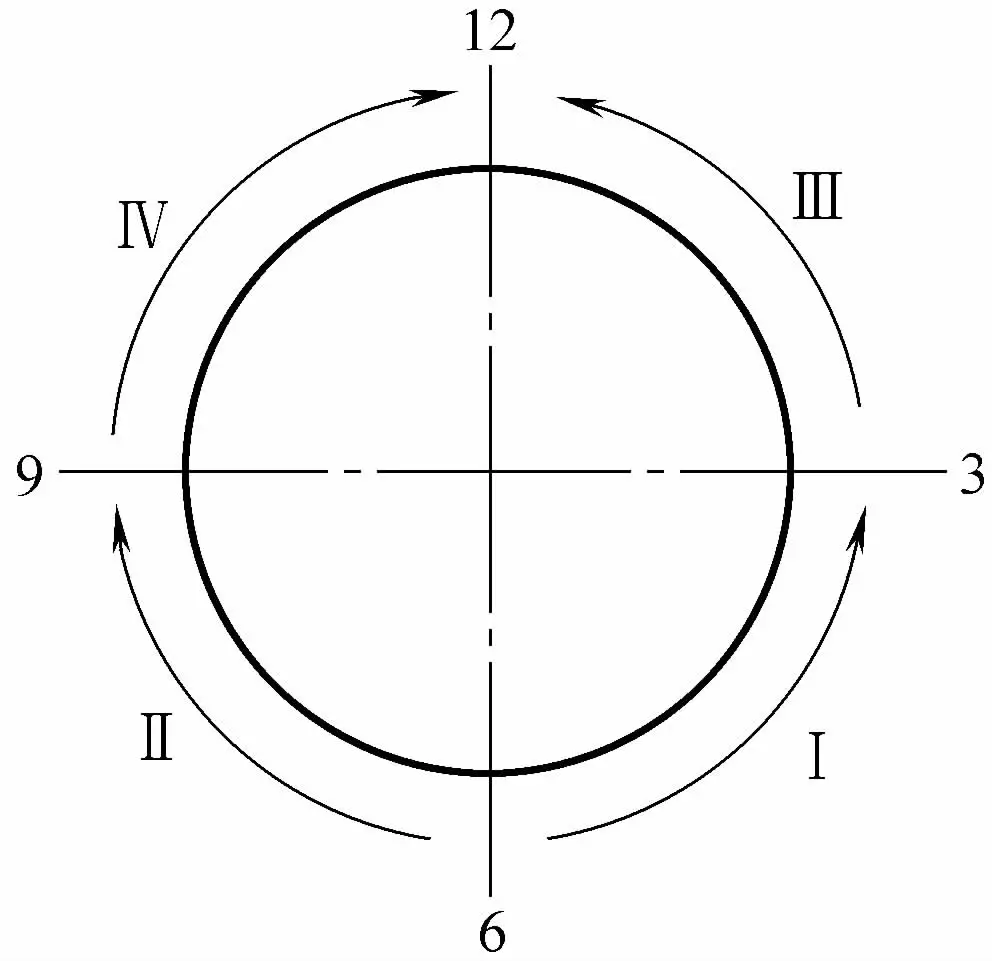

| Combinación de soldadura plana, vertical y aérea | El punto de inicio de la soldadura se elige generalmente en la posición de las "6 en punto" del reloj, primero se suelda en sentido antihorario hasta la posición de las "3 en punto", luego se suelda desde la posición de las "6 en punto" hasta la posición de las "9 en punto", y luego se inician arcos por separado desde las posiciones de las "3 en punto" y de las "9 en punto", soldando hasta la posición de las "12 en punto", como se muestra en la figura 5-65; cuando el diámetro de la tubería es pequeño, se puede soldar directamente desde la posición de las "6 en punto" hasta la posición de las "12 en punto". | La junta debe rectificarse primero para asegurar la penetración; el alambre de soldadura puede doblarse previamente en una forma determinada para la alimentación; el ángulo entre la pistola de soldadura y la pieza de trabajo debe permanecer siempre invariable, y la posición del alambre de soldadura debe ser conveniente. |

6) La secuencia de soldadura de la tubería se muestra en la figura 5-65. La posición relativa de la pistola de soldadura o del alambre de soldadura con respecto a la pieza de trabajo durante la soldadura plana a tope de la tubería giratoria se muestra en la figura 5-66.

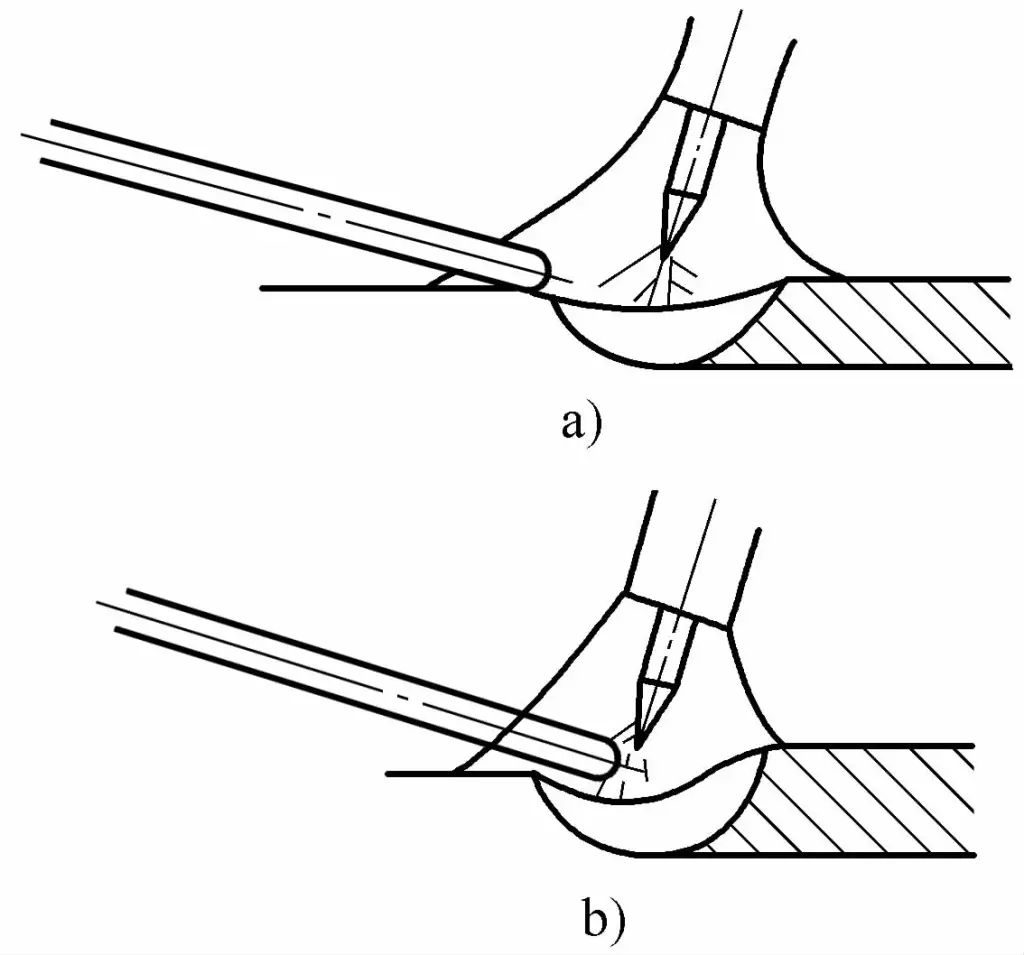

7) Durante la soldadura, el extremo del alambre de soldadura debe estar siempre dentro de la zona de protección de argón, el alambre de soldadura no debe colocarse directamente bajo el arco ni elevarse demasiado, ni debe permitirse que las gotas se "transfieran por goteo" al baño de soldadura. La posición de llenado del alambre se muestra en la figura 5-67.

a) Correcto

b) Incorrecto

8) Durante la operación, si el electrodo de tungsteno toca accidentalmente el alambre de soldadura, provocando un cortocircuito instantáneo, contaminará la soldadura. Detenga inmediatamente la soldadura, esmerile la zona contaminada con una muela abrasiva hasta que aparezca un brillo metálico y corte una sección de la punta del alambre de relleno. El electrodo de tungsteno contaminado debe volver a formarse antes de continuar soldando.

6. Preste atención a las siguientes cuestiones en la unión de la soldadura:

1) La junta debe tener una pendiente y no presentar ángulos muertos.

2) La posición de reencendido debe estar detrás del pozo de arco original, haciendo que la soldadura se solape 20~30mm, generalmente añadiendo poco o nada de alambre de relleno en el solape.

3) El baño de fusión debe penetrar hasta la raíz de la junta para garantizar una fusión completa en la junta.

7. Finalización del arco

Al finalizar el arco, utilice un dispositivo automático de disminución de corriente para evitar la formación de un pozo de arco. Si no dispone de este dispositivo, cambie el ángulo de la pistola de soldar, alargue el arco y aumente la velocidad de soldadura.

Cuando se cierra el cordón de soldadura en una tubería, es habitual extender ligeramente el arco, solapar el cordón de soldadura entre 20 y 40 mm, y añadir poco o ningún hilo de soldadura a la parte solapada. Después de extinguir el arco, retrase la interrupción del suministro de gas durante unos 10 segundos. Para los detalles de funcionamiento y situaciones aplicables del método de extinción del arco en el manual Soldadura TIGver Tabla 5-97.

Tabla 5-97 Detalles de operación y situaciones aplicables para el método de extinción de arco en soldadura TIG manual

| Técnicas de terminación del arco | Puntos operativos clave | Situaciones aplicables |

| Método de refuerzo por soldadura | Al final de la soldadura, la velocidad de avance de la pistola de soldadura disminuye, la inclinación de la pistola de soldadura hacia atrás aumenta, y la cantidad de alimentación de alambre aumenta hasta que el baño de fusión está suficientemente lleno y entonces se apaga el arco. | Este método está muy extendido y suele aplicarse a todas las estructuras. |

| Método de aumento de la velocidad de soldadura | Al final de la soldadura, la velocidad de avance de la pistola de soldadura aumenta gradualmente, la cantidad de alimentación de alambre disminuye gradualmente, hasta que la pieza de trabajo no se funde, y el cordón de soldadura se estrecha de ancho a estrecho, llegando gradualmente a su fin. | Este método es adecuado para la soldadura por arco de argón de tuberías y requiere una gran destreza por parte del soldador. |

| Utilización del método de la placa de escorrentía | Coloque una placa de salida de arco fuera del área de extinción de arco de la pieza de trabajo, extinga el arco en la placa de salida después de terminar la pieza de trabajo y, a continuación, corte la placa de salida. | Este método es relativamente sencillo y adecuado para la soldadura de costuras planas y longitudinales. |

| Método de decaimiento de corriente | Al final de la soldadura, corte primero la alimentación eléctrica, deje que la velocidad de rotación del generador disminuya gradualmente, y la corriente de soldadura también se debilite, logrando así el decaimiento del arco. | Este método es adecuado para las ocasiones en que se utilizan generadores de soldadura por arco. Si se utiliza un rectificador de soldadura por arco de silicio, se requiere un dispositivo simple adicional para reducir gradualmente la corriente de excitación. |